TC4(Ti-6Al-4V)是一種典型的α-β兩相中強(qiáng)鈦合金�����,具有比強(qiáng)度高�、可焊性好等優(yōu)異的綜合性能[1-3],與其他鈦合金相比,更具價(jià)格優(yōu)勢(shì)�,因此廣泛應(yīng)用于航空、航天����、石油、化工等領(lǐng)域����。此外����,該合金具有無磁性、抗疲勞�����、抗海水腐蝕等性能�,可承受深海作業(yè)下海水對(duì)構(gòu)件產(chǎn)生的往復(fù)應(yīng)力、沖擊及腐蝕[4]���,同時(shí)減小設(shè)備的磁場(chǎng)效應(yīng)��,是十分理想的海洋工程用材�。TC4鈦合金無縫管材可由斜軋穿孔�、擠壓、鉆孔等方法制備管坯�,熱軋、冷軋���、徑向鍛造��、旋壓���、拉拔等方法制備成品管材[5-9],其中��,斜軋穿孔制坯并冷軋的方法制備的管材綜合性能最好��,并兼具一定的經(jīng)濟(jì)性���。

本文以斜軋穿孔法制備的φ88mm×9mm規(guī)格TC4鈦合金管坯為研究對(duì)象,通過4道次冷軋����、3次中間退火及最終退火制備海洋工程用φ41mm×2.5mm規(guī)格TC4鈦合金管材����,并檢測(cè)成品管材的室溫拉伸性能����。系統(tǒng)研究冷軋時(shí)Q值(減壁率與減徑率之比)對(duì)TC4鈦合金管材織構(gòu)的影響規(guī)律���,為TC4鈦合金的應(yīng)用提供理論依據(jù)。

1�、試驗(yàn)材料及方法

試驗(yàn)材料為φ88mm×9mm規(guī)格TC4鈦合金管坯(斜軋穿孔法制備),化學(xué)成分(質(zhì)量分?jǐn)?shù)�����,%)為:Al(6.29)�����,V(4.11)�,F(xiàn)e(0.03),C(0.002)����,O(0.16),N(0.003)����,H(0.003)�����,Ti(余量)。

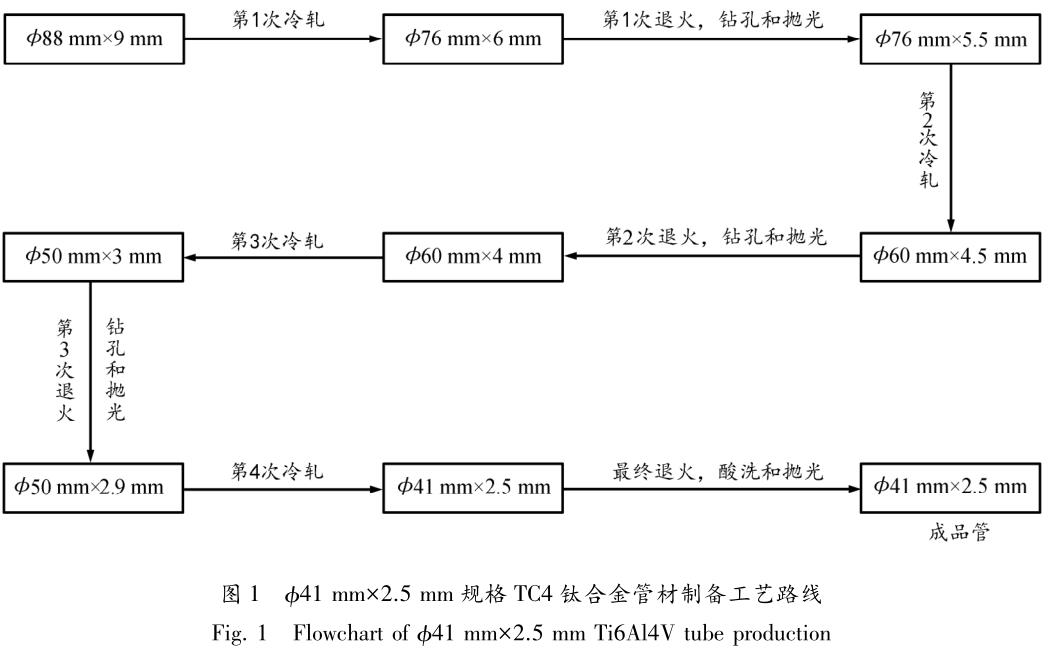

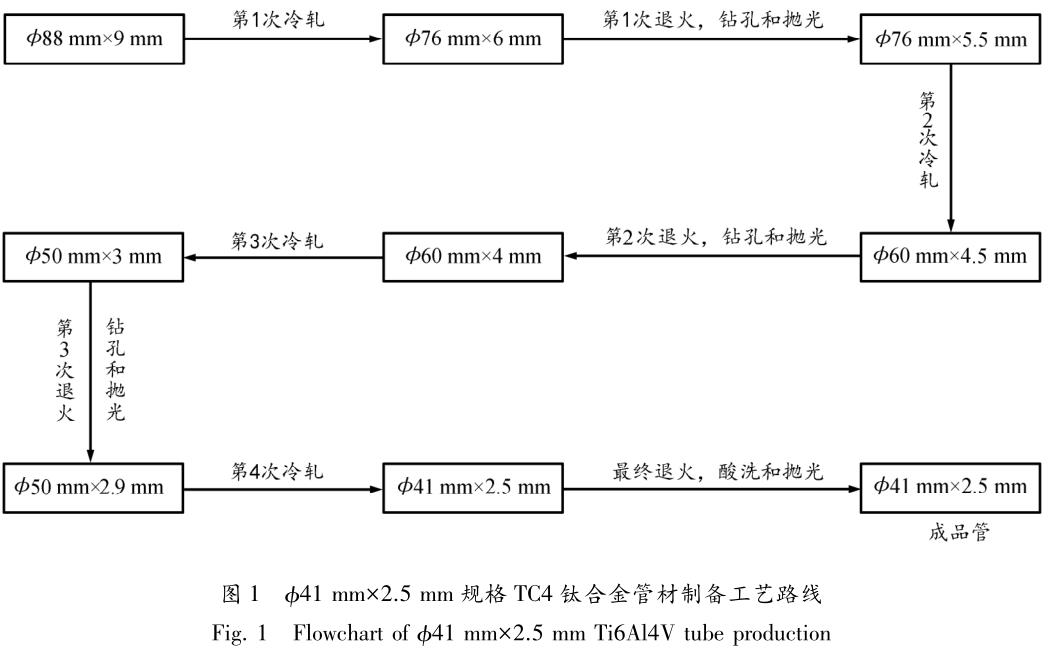

管材冷軋?jiān)囼?yàn)采用二輥式冷軋管機(jī)�����,軋機(jī)芯棒材質(zhì)采用硬質(zhì)合金�����,具體工藝路線見圖1��。

中間退火時(shí)采用空氣爐退火�����,退火溫度750~850℃����,保溫1h,出爐空冷。退火后�����,用鏜孔機(jī)去除管坯內(nèi)表面氧化皮及其他缺陷,鏜孔過程中使用皂化液潤(rùn);管材拋光機(jī)去除管坯外表面缺陷�,局部缺陷用修刮片去除。

管材最終退火采用真空退火���,要求退火爐真空度≤0.1Pa����,退火溫度為750~850℃�,保溫1h后,隨爐冷卻至室溫�。退火前�,在堿洗槽中去除管材內(nèi)外表面的油污。堿液為85%NaOH和15%NaNO3的水溶液(質(zhì)量濃度)��,溫度為80~90℃��,浸泡時(shí)間為6h�����。退火后,在酸洗槽中酸洗去除內(nèi)外表面的氧化層��。酸液為30%HNO3+5%HF水溶液�,酸洗時(shí)間為5~15min。酸洗后��,使用高壓水槍將管坯內(nèi)外表面的殘余酸液沖洗干凈�����,并將管坯于室溫風(fēng)干��。

對(duì)成品管材取試樣進(jìn)行室溫拉伸力學(xué)性能測(cè)試���。對(duì)第2次、第3次中間退火后管坯和成品管材取樣進(jìn)行金相組織�、織構(gòu)測(cè)試。測(cè)試設(shè)備為配備HKL-EBSD系統(tǒng)的ZEISSSUPRA55型場(chǎng)發(fā)射掃描電鏡����。

2、結(jié)果及討論

2.1力學(xué)性能

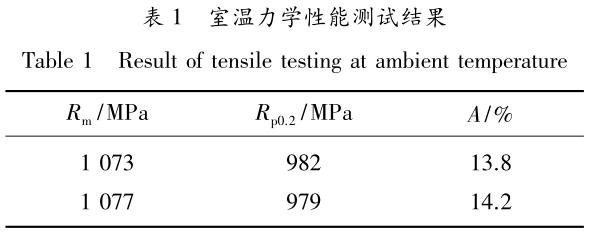

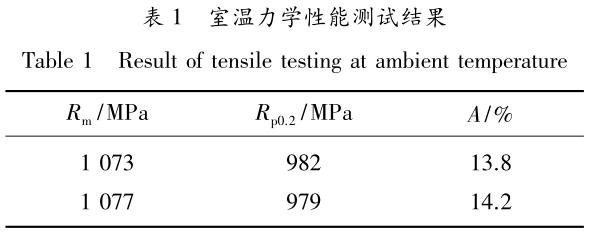

對(duì)φ41mm×2.5mm規(guī)格TC4鈦合金成品管材取試樣進(jìn)行室溫拉伸力學(xué)性能測(cè)試�����,測(cè)試方法為GB/T228.1-2010�����,測(cè)試結(jié)果見表1���,可見,冷軋管材強(qiáng)度高����、塑性好,綜合性能遠(yuǎn)超棒材水平(棒材室溫拉伸的抗拉強(qiáng)度為895~1000MPa����,伸長(zhǎng)率為10%~15%)。

2.2組織及取向特征

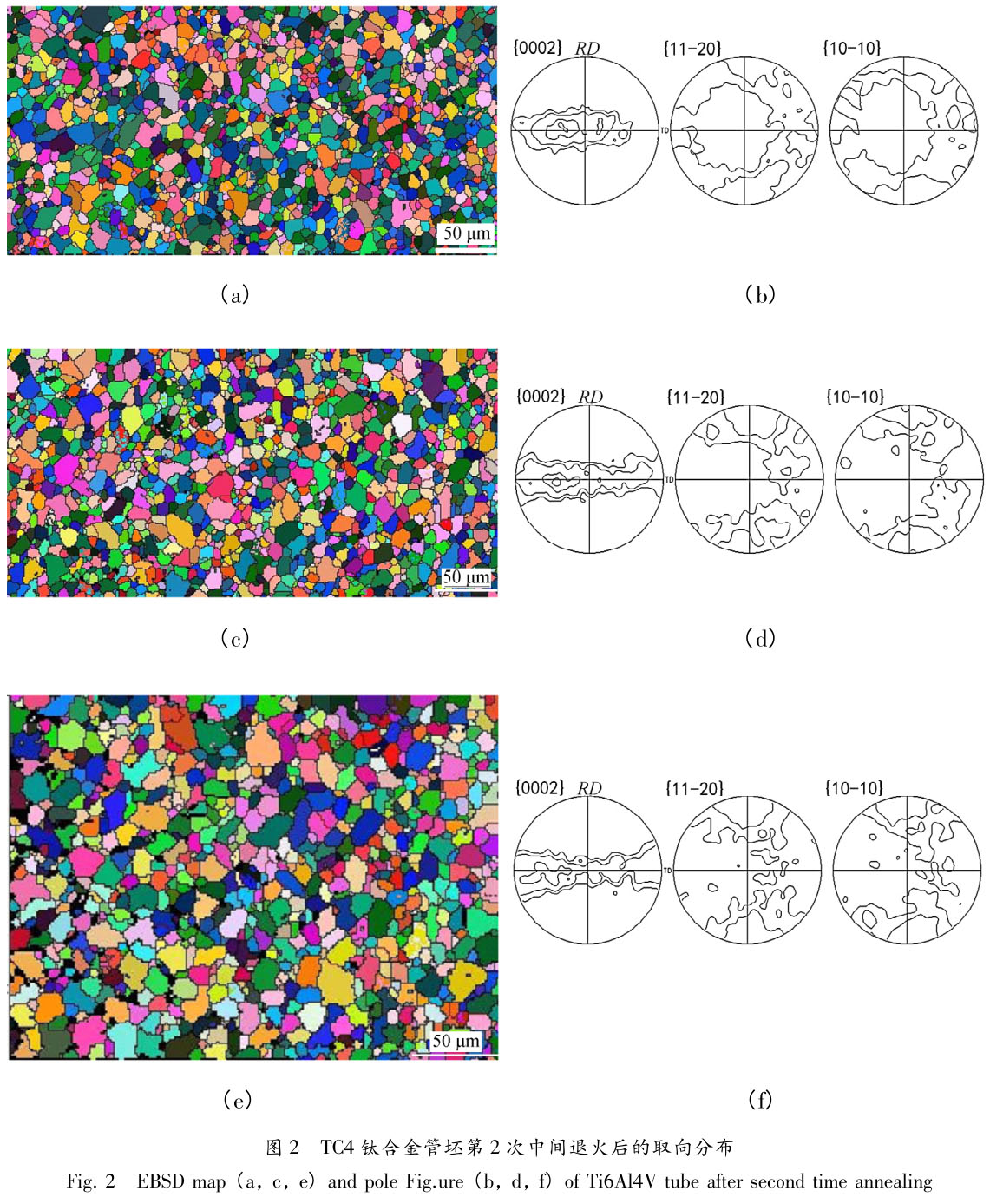

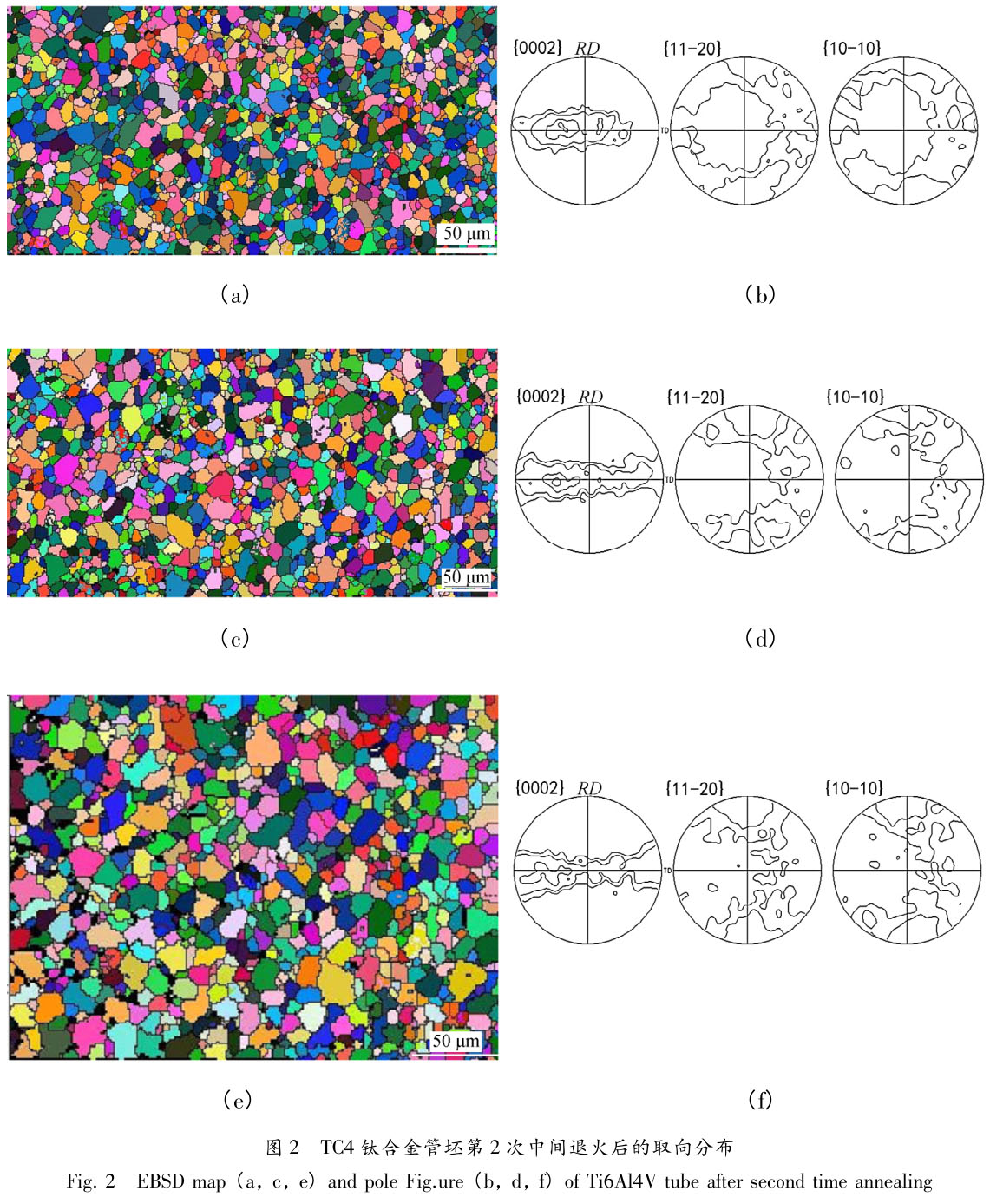

管坯第2次中間退火試樣內(nèi)表層α相取向以傾轉(zhuǎn)基面織構(gòu)(<0001>織構(gòu))為主�����,其α相取向沿軋向(RD)擇優(yōu)不明顯����,說明內(nèi)表面主要進(jìn)行的是減壁變形,見圖2(a)�、(b)。中間層α相取向也以傾轉(zhuǎn)基面織構(gòu)為主�,但從極圖中可觀察到,α相取向以RD為軸偏移���,說明中間層受軸向拉力的作用加大����,見圖2(c)�����、(d)��。外表層α相取向與中心層類似�����,也以傾轉(zhuǎn)基面織構(gòu)為主����,并以RD為軸偏移�,見圖2(e)��、(f)�����。取向分布圖中出現(xiàn)的黑點(diǎn)與殘余應(yīng)力或變形缺陷有關(guān)��,說明第2次中間退火時(shí)并未發(fā)生完全的再結(jié)晶��。

由此可見�,管坯第2次中間退火后,厚度方向的織構(gòu)差異不大��,以傾轉(zhuǎn)基面織構(gòu)為主;內(nèi)表面層的變形量更大�,因此晶粒更細(xì)小;中心層α相的取向沿RD偏移程度較小,說明�����,中心層變形以減壁變形為主。

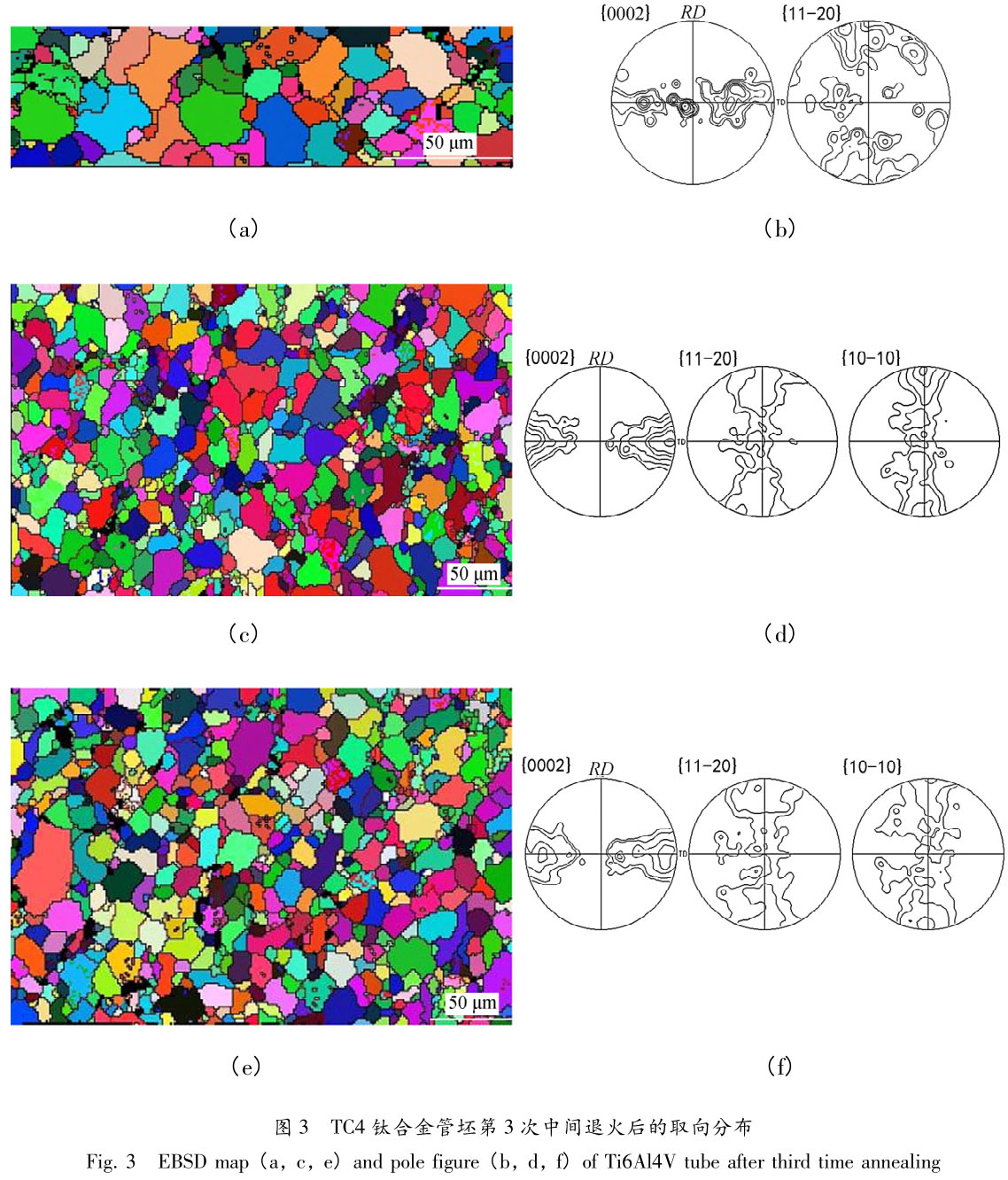

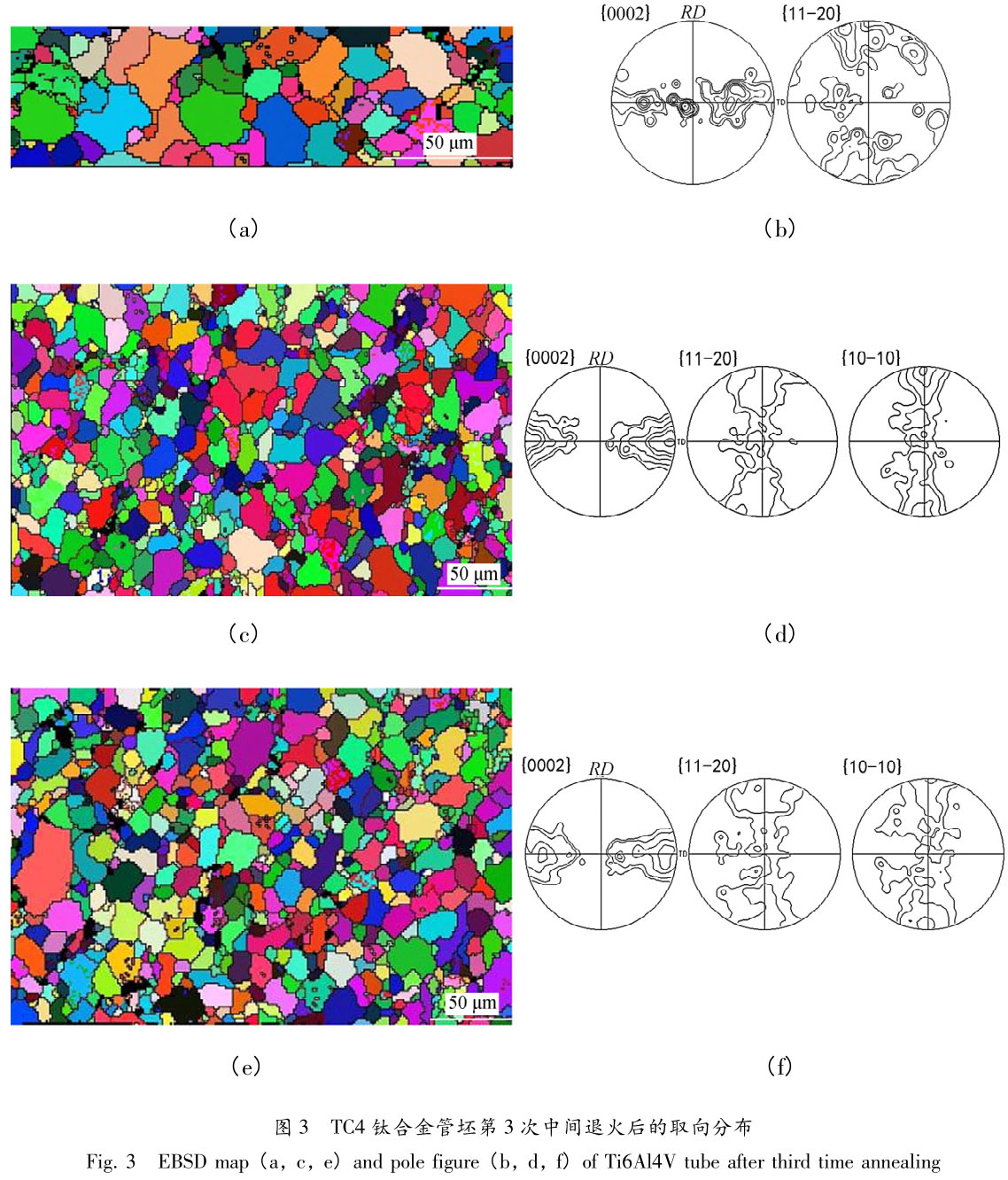

管坯第3次中間退火試樣內(nèi)表面α相取向以傾轉(zhuǎn)基面織構(gòu)為主,α相取向沿RD擇優(yōu)明顯��,說明軋制過程中晶粒的轉(zhuǎn)動(dòng)受軸向拉力的作用較大,主要進(jìn)行的是減徑變形,見圖3(a)���、(b)�。中間層α相取向仍以傾轉(zhuǎn)基面織構(gòu)為主����,并沿RD傾轉(zhuǎn)至柱面織構(gòu)(<1-100>織構(gòu)),說明軸向力的作用加強(qiáng)��,見圖3(c)�、(d)。外表面α相取向與中心層類似�����,也以傾轉(zhuǎn)基面織構(gòu)為主�����,并以RD為軸偏移�,見圖3(e)�、(f)。取向分布圖中出現(xiàn)的黑點(diǎn)與殘余應(yīng)力或變形缺陷有關(guān)�。

由此可見,管坯第3次中間退火后�,厚度方向的織構(gòu)有一定的差異:中心層以傾轉(zhuǎn)基面織構(gòu)為主���,說明變形以減壁變形為主;外表面受到軸向力的作用更大,并逐漸沿RD傾轉(zhuǎn)至<1-100>織構(gòu)����,說明以減徑變形為主;內(nèi)表面層的變形量更大,晶粒更細(xì)小���,不均勻程度也更高。

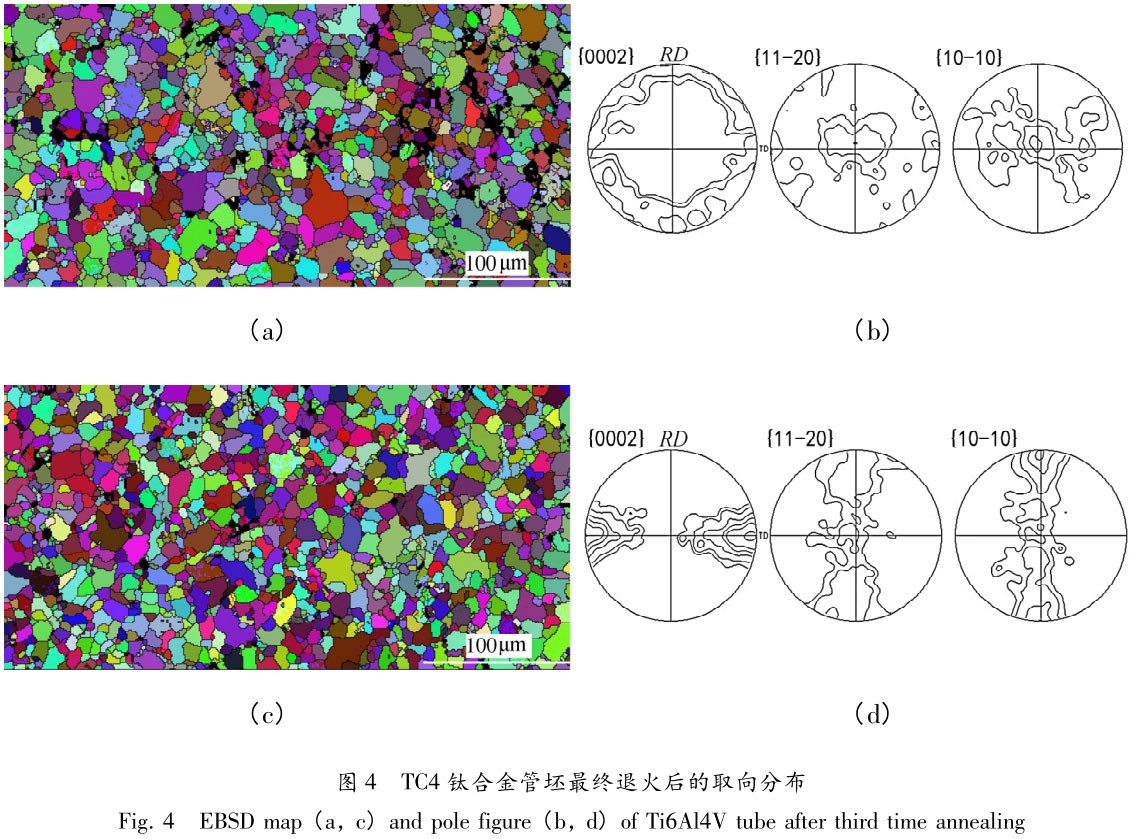

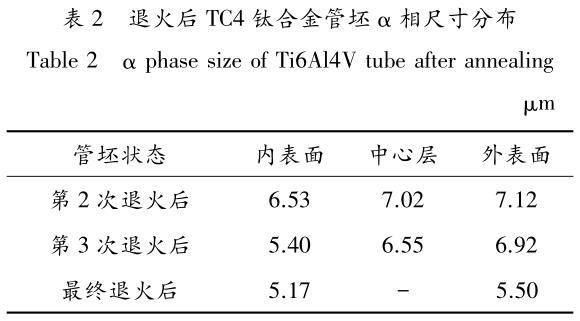

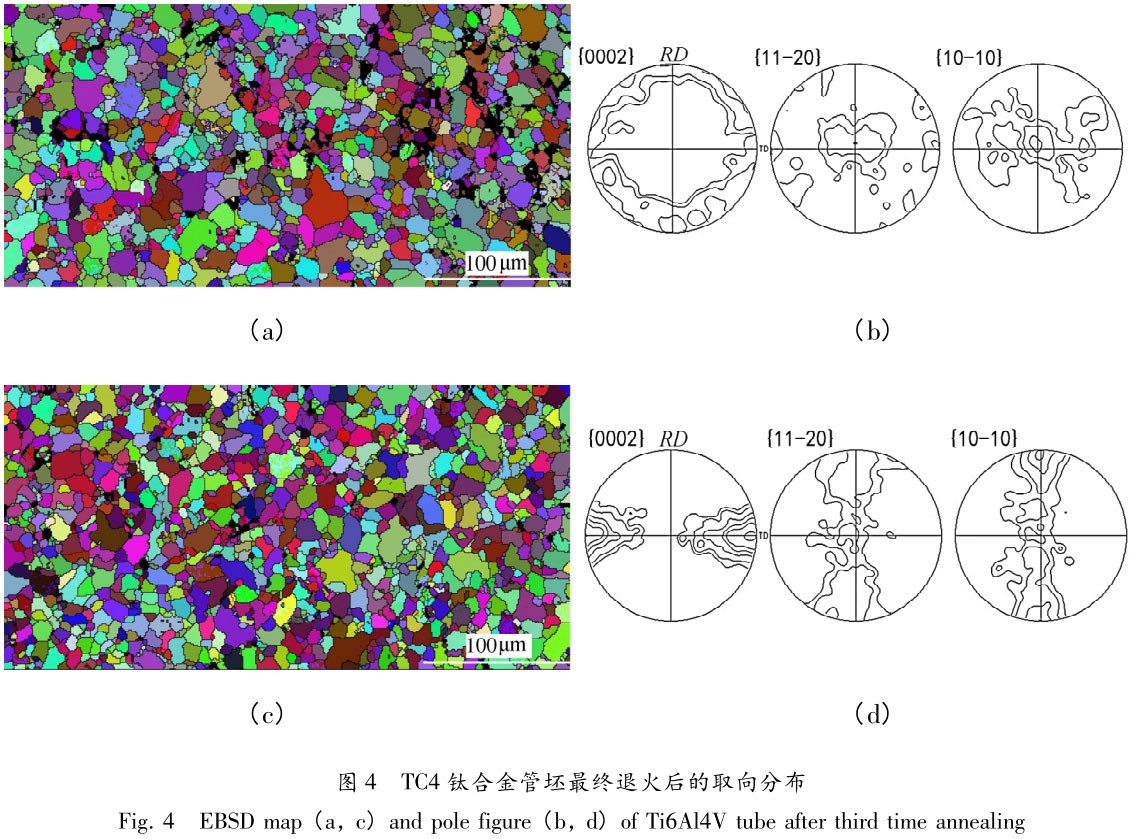

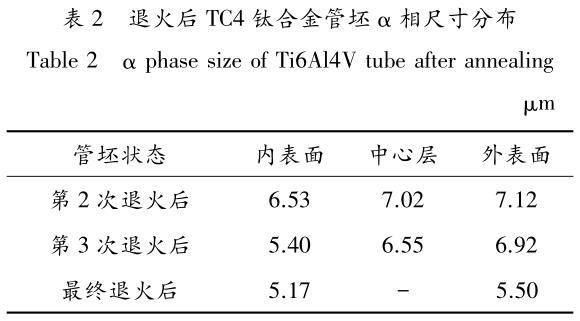

管坯最終退火試樣內(nèi)表面層α相取向以<1-100>為主�,管軸向RD擇優(yōu)明顯,說明受軸向拉力的作用較大�����,見圖4(a)�����、(b)�����。外層α相取向與內(nèi)層相似���,但織構(gòu)強(qiáng)度更大�����,見圖4(c)���、(d)�。隨著冷軋及退火次數(shù)的增多,α相晶粒尺寸逐漸減小���,見表2�����。內(nèi)表面位置晶粒尺寸相對(duì)更小��、更不均勻����,也能說明其變形量更大����。

2.3冷軋過程中Q值對(duì)織構(gòu)演變的影響

TC4鈦合金冷軋管材制備難度最大的是冷軋工藝�����,而冷軋的關(guān)鍵在于變形量及Q值的控制。文獻(xiàn)[10]提出����,對(duì)于TA18鈦合金冷軋管材,當(dāng)Q值≤1.17時(shí)���,表面光潔且無裂紋�,對(duì)于TA22���,是Q值≤1.12���。可見����,不同的鈦合金����,Q值的控制范圍不同���。但基本規(guī)律是����,Q值越大,表面質(zhì)量越差��。

TC4鈦合金管材的織構(gòu)與Q值相關(guān)性較大����,本試驗(yàn)中4次冷軋的Q值分別為2.44、0.86��、1.50��、0.77����。當(dāng)Q值較大時(shí)(第3次冷軋,Q=1.50)���,即以減壁為主時(shí)�����,內(nèi)表面主要進(jìn)行減壁變形����,取向以傾轉(zhuǎn)基面織構(gòu)為主;外表面以減徑變形為主�����,取向沿RD方向傾轉(zhuǎn)�����。當(dāng)Q值較小時(shí)(第2次冷軋�����,Q=0.86����,第4次冷軋,Q=0.77)����,即

以減徑為主時(shí),內(nèi)�����、外表面主要進(jìn)行減徑變形�,取向由傾轉(zhuǎn)基面織構(gòu)沿RD方向傾轉(zhuǎn)至<1-100>織構(gòu)。這可以從另一方面說明���,當(dāng)Q值較大時(shí)���,由于內(nèi)外表面的主要變形方式不同,變形更難以協(xié)調(diào)�����,管坯易產(chǎn)生裂紋�,因此表面質(zhì)量較差。

3���、結(jié)論

(1)TC4鈦合金管材制備過程中,隨冷軋及退火次數(shù)的增多���,α相晶粒不斷經(jīng)歷變形及再結(jié)晶��,因此α相晶粒尺寸逐漸減小;在中間退火及最終退火后����,管坯的α相晶粒尺寸由外表面至內(nèi)表面依次遞減,且不均勻程度提高�����,說明管坯由外表面至內(nèi)表面的變形量逐漸提高�。

(2)TC4鈦合金管材的織構(gòu)與冷軋時(shí)的Q值相關(guān)性較大。當(dāng)Q值較大時(shí)��,內(nèi)表面主要進(jìn)行減壁變形���,取向以傾轉(zhuǎn)基面織構(gòu)為主;外表面以減徑變形為主,取向沿RD方向傾轉(zhuǎn)���。當(dāng)Q值較小時(shí)�,內(nèi)���、外表面主要進(jìn)行減徑變形���,取向由傾轉(zhuǎn)基面織構(gòu)沿RD方向傾轉(zhuǎn)至柱面織構(gòu)�。

參考文獻(xiàn):

[1]齊立春���,黃利軍,趙新青等.熱處理對(duì)TC4鈦合金厚板組織和性能的影響[J].材料熱處理學(xué)報(bào)�,2015,36(z1):78.

[2]王海杰��,王佳���,彭欣,等.鈦合金在3.5%NaCl溶液中的腐蝕行為[J].中國(guó)腐蝕與防護(hù)學(xué)報(bào)���,2015��,35(1):75.

[3]ZHOUL�,DENGJ.Thedevelopmentoflightmetalmaterials[J].ActaMetalSinica�����,2002�,38:12.

[4]于宇,李嘉琪.國(guó)內(nèi)外鈦合金在海洋工程中的應(yīng)用現(xiàn)狀與展望[J].材料開發(fā)與應(yīng)用�����,2018,33(3):111.

[5]張永強(qiáng)��,馮永琦���,李渭清,等.TC4合金管材擠壓成型工藝研究[J].稀有金屬快報(bào)��,2006�,25(9):27.

[6]胡宗式.TC4鈦合金管材的強(qiáng)力旋壓[J].鈦工業(yè)進(jìn)展,1999(1):20.

[7]謝仁沛�����,馮永琦��,李渭清�,等.徑向鍛造TC4合金厚壁管材的工藝研究[J].稀有金屬快報(bào),2007����,26(3):40.

[8]楊曉康,曲恒磊�,楊建朝.熱處理工藝對(duì)大直徑深孔用斜軋穿孔Ti-6Al-4V鈦合金管坯性能的影響[J].熱加工工藝,2012���,41(18):232.

[9]肖雅靜�,徐先澤���,張樹啟,等.斜軋穿孔法制備TC4合金管坯[J].稀有金屬快報(bào)�����,2008����,29(1):29.

[10]朱康平,楊亞社�����,席錦會(huì).Q值及變形量對(duì)中強(qiáng)鈦合金冷軋管材表面質(zhì)量的影響[J].鈦工業(yè)進(jìn)展.2012����,29(4):31.

相關(guān)鏈接