引言

鈦合金因比強(qiáng)度高、耐腐蝕性好����、熱強(qiáng)度高等一系列優(yōu)異的性能,在航空航天�����、國防工業(yè)等高端裝備制造領(lǐng)域得到了廣泛應(yīng)用 [1] ��。銑削是鈦合金結(jié)構(gòu)件加工中最常用的方法之一��。但是�����,由于鈦合金切削過程溫度高�、切削力大�、刀具易磨損等����,鈦合金的加工表面質(zhì)量很難控制 [2] 。探明鈦合金銑削加工表面形貌特征及其對切削參數(shù)的響應(yīng)規(guī)律�,對實(shí)現(xiàn)鈦合金加工表面質(zhì)量調(diào)控和提升鈦合金結(jié)構(gòu)件服役性能具有重要理論和實(shí)踐意義�。

銑削加工表面形貌的創(chuàng)成取決于多種因素�����,如切削參數(shù)、刀具材料�����、刀具磨損程度等����,其中切削工藝參數(shù)的優(yōu)選是最直接和有效的方法 [3] 。目前����,國內(nèi)外眾多學(xué)者對TC4鈦合金銑削加工表面形貌及參數(shù)優(yōu)化進(jìn)行了一系列的研究���。文獻(xiàn)[4]對TC4鈦合金進(jìn)行了銑削加工�,發(fā)現(xiàn)每齒進(jìn)給量 f 對表面粗糙度 R a 的影響最 大 ���,最 優(yōu) 的 銑 削 參 數(shù) 組 合 為 :銑 削 速 度v c =100 m/min ,徑 向 切 深 a e =4.3 mm �,每 齒 進(jìn) 給 量f z =0.02 mm/齒 ,軸向切深 a p =0.05 mm ��,可獲得的表面粗糙度 R a =0.17 μm �。文獻(xiàn)[5]通過開展側(cè)銑實(shí)驗(yàn)���,研究了不同切削速度 v c (48~108 m/min) 以及進(jìn)給量f (0.04~0.06 mm/r) 下的TC4鈦合金的表面粗糙度 R a �。

結(jié)果表明���,在較高的切削速度和較低的進(jìn)給量下,表面粗糙度降低了20%以上�。文獻(xiàn)[6]對TC4鈦合金進(jìn)行了不同切削速度 v c (30 mm/min和60 mm/min)和每齒進(jìn)給量 f z (0.01 mm/齒和 0.05 mm/齒)的銑削實(shí)驗(yàn)����,并分析了銑削表面粗糙度 S a 的變化規(guī)律。結(jié)果表明�,f z 對 S a 的影響大于 v c ,較低的切削速度和進(jìn)給速度可以獲得較低的表面粗糙度�,即較高的表面質(zhì)量���。

在切削工藝參數(shù)的優(yōu)化方法研究方面�����,文獻(xiàn)[7]基于遺傳算法以磨損量���、表面粗糙度和材料去除率為優(yōu)化目標(biāo),對AISI 1040鋼切削參數(shù)進(jìn)行了多目標(biāo)優(yōu)化����,獲得了最優(yōu)切削參數(shù)組合,預(yù)測誤差在2%以下��。文獻(xiàn)[8]以銑削力和材料去除率為評價(jià)指標(biāo)����,采用粒子群優(yōu)化算法對TC4鈦合金加工參數(shù)進(jìn)行了多目標(biāo)優(yōu)化���,得 到 了 最 優(yōu) 參 數(shù) 組 合 : v c =120 m/min ���, a e =1 mm �,f z =0.04 mm/z , a p =10 mm ��。文獻(xiàn)[9]以TC4鈦合金銑削力和材料去除率為優(yōu)化目標(biāo),基于遺傳算法得到了加工參數(shù)的最優(yōu)解集����。文獻(xiàn)[10]以銑削力���、粗糙度、材料去除率建立了多目標(biāo)優(yōu)化模型�����,采用遺傳算法求解獲得了最優(yōu)銑削參數(shù)解集����,并通過實(shí)驗(yàn)證明了該方法的可行性��。

為實(shí)現(xiàn)面向側(cè)銑加工表面形貌的切削工藝參數(shù)優(yōu)選�,本文主要開展TC4鈦合金側(cè)銑加工實(shí)驗(yàn)研究。

從銑削加工表面微觀缺陷�、表面粗糙度隨切削參數(shù)的響應(yīng)規(guī)律和基于遺傳算法的工藝參數(shù)優(yōu)化3個(gè)方面進(jìn)行研究���,為TC4鈦合金側(cè)銑加工實(shí)踐提供依據(jù)��。

1�����、 TC4鈦合金側(cè)銑加工實(shí)驗(yàn)

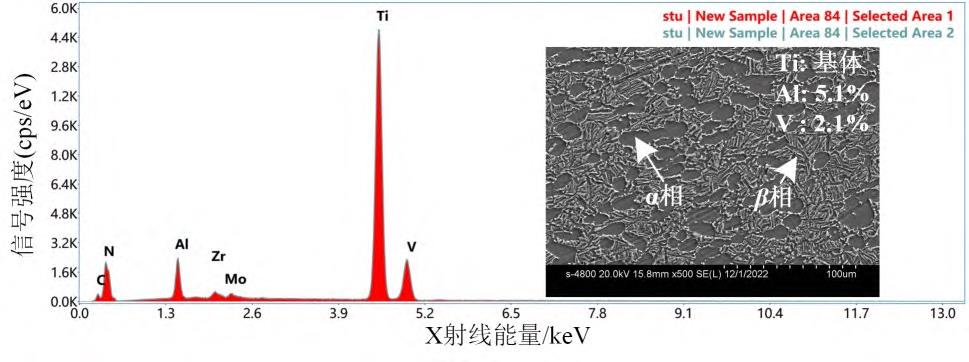

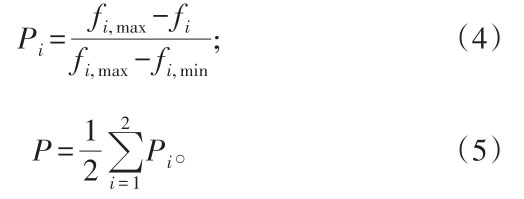

試 驗(yàn) 材 料 為 TC4 鈦 合 金 鍛 坯 ����,規(guī) 格 尺 寸 為30 mm×30 mm×5 mm 。材料微觀組織結(jié)構(gòu)和 EDS能譜如圖1所示���。

圖1 TC4鈦合金的微觀結(jié)構(gòu)和EDS能譜

Fig.1 Microstructure and EDS spectrum of TC4 titanium alloy

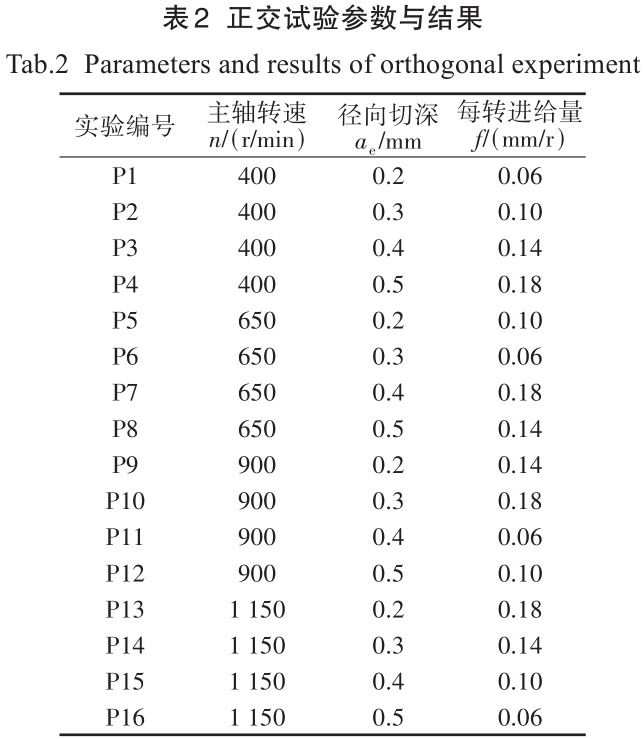

圖中可以看出,TC4 鈦合金是 α+β 型雙相鈦合金�, α 相為基體相呈灰暗色, β 相為強(qiáng)化相附著在基體上��,呈亮白色�。TC4鈦合金主要物理力學(xué)性能如表1所列��。

側(cè)銑加工實(shí)驗(yàn)在型號為GJ SEIKO LM-6050的數(shù)控機(jī)床上進(jìn)行�。加工刀具選用直徑為50 mm的直角六齒可轉(zhuǎn)位銑刀��,刀片選用Kennametal公司生產(chǎn)的硬質(zhì)合金 AlTiN(PVD)涂層刀片(APPT1135PESR-FSKC522M),其有效切削長度為11 mm��?��?紤]到干切削方式可以避免切削液阻力引起的排屑不暢,保證加工精度的同時(shí)����,可解決鈦合金加工液冷成本高��、污染環(huán)境等方面的問題����。因此�,實(shí)驗(yàn)加工方式選擇干式銑削。側(cè)銑加工實(shí)驗(yàn)現(xiàn)場如圖2所示�。

圖2 銑削實(shí)驗(yàn)現(xiàn)場圖

Fig.2 Field diagram of milling experiment

采用S-4800冷場發(fā)射掃描電子顯微鏡和基恩士形狀測量激光顯微系統(tǒng) VK-X260K觀測銑削后的表面形貌,測量三維表面粗糙度 S a 以及沿進(jìn)給方向的二維表面粗糙度 R a �����。

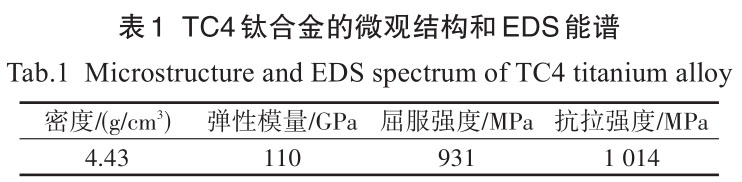

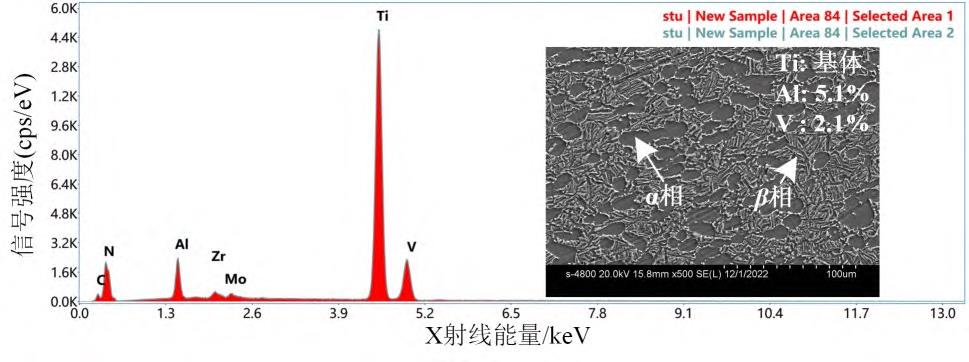

采用三因素四水平 L 16 (4 3 )正交實(shí)驗(yàn)方法開展實(shí)驗(yàn)�,實(shí)驗(yàn)考察因素分別為主軸轉(zhuǎn)速 n 、徑向切深 a e 和每轉(zhuǎn)進(jìn)給量 f ���。具體實(shí)驗(yàn)方案如表2所列。

2 ��、結(jié)果與分析

2.1 加工表面缺陷

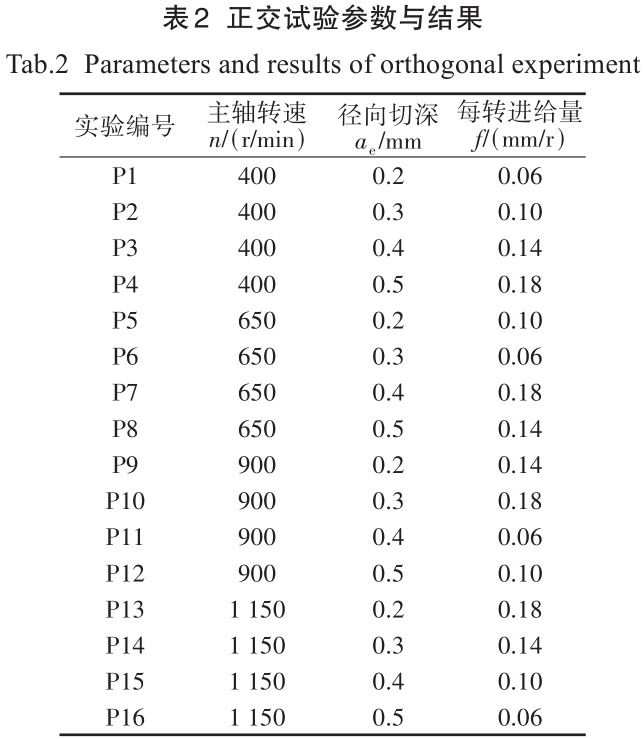

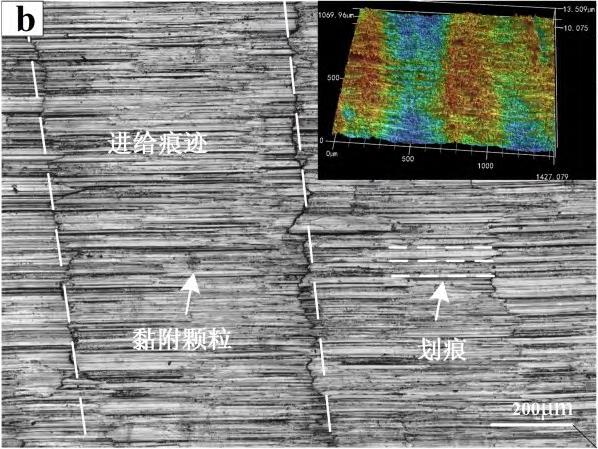

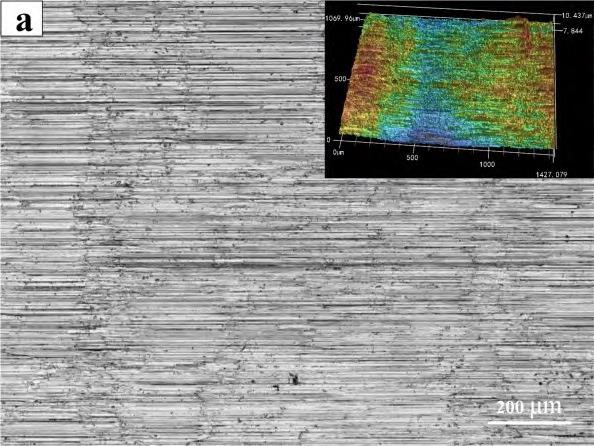

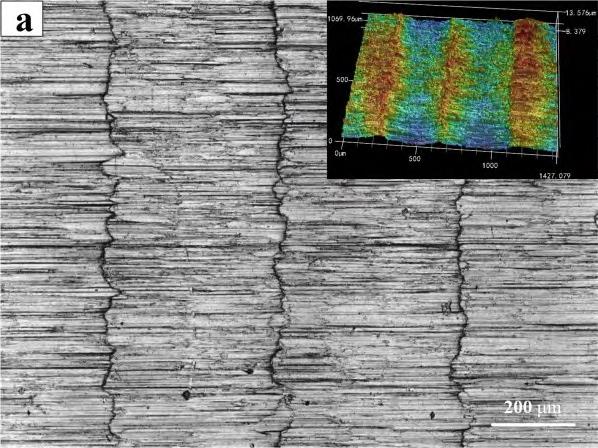

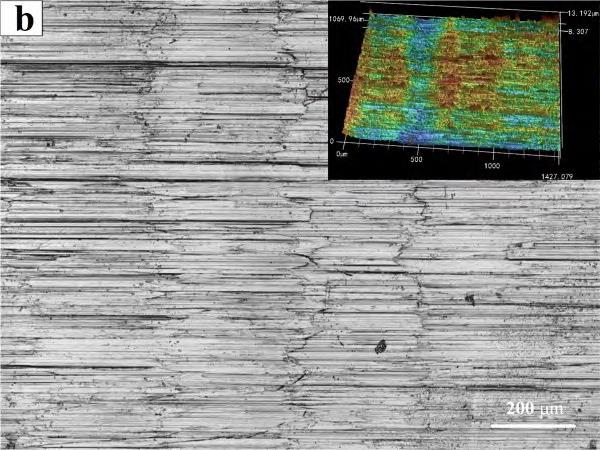

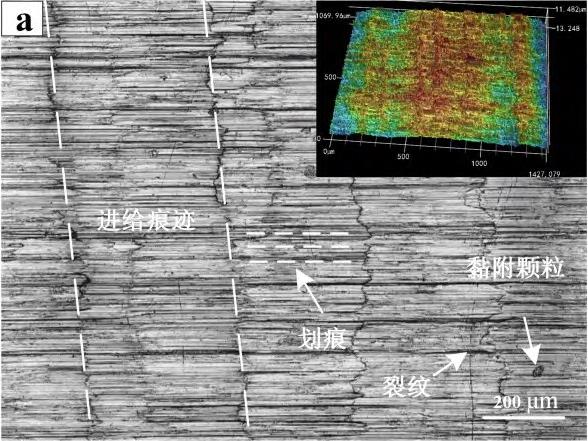

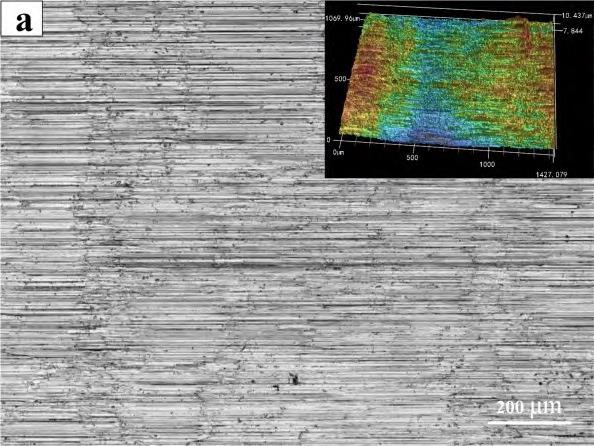

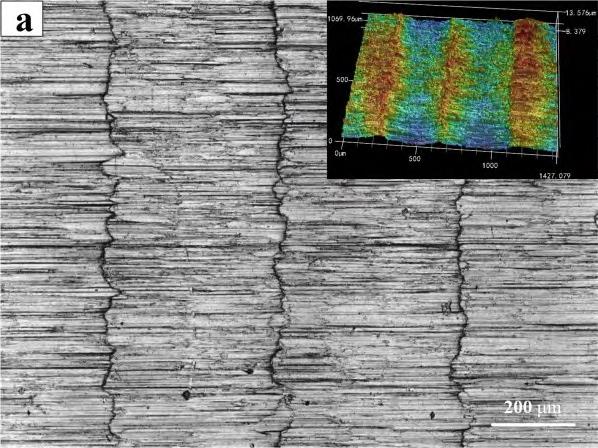

不同銑削條件下獲得的加工表面形貌圖及其對應(yīng)的三維高度云圖如圖3所示�����。

a) 編號P2

a) No. P2

b) 編號P7

b) No. P7

圖3 不同銑削參數(shù)下的表面形貌

Fig.3 Surface topographies under different milling parameters

從圖3可以看出�����,加工表面呈現(xiàn)均勻分布的棱線����,這是銑刀和工件之間相對運(yùn)動所產(chǎn)生的進(jìn)給痕跡����,相鄰進(jìn)給痕跡之間的距離由進(jìn)給速率決定。由于銑刀后角的影響���,在相鄰的進(jìn)給痕跡之間產(chǎn)生了沿進(jìn)給方向的劃痕���。進(jìn)給刀痕和表面劃痕可歸結(jié)為側(cè)銑加工表面固有缺陷,此類缺陷分布規(guī)律是由刀具幾何特征和刀具-工件相對運(yùn)動形成的�����。

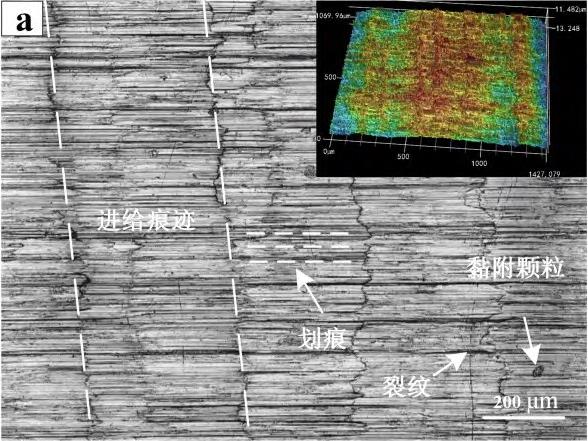

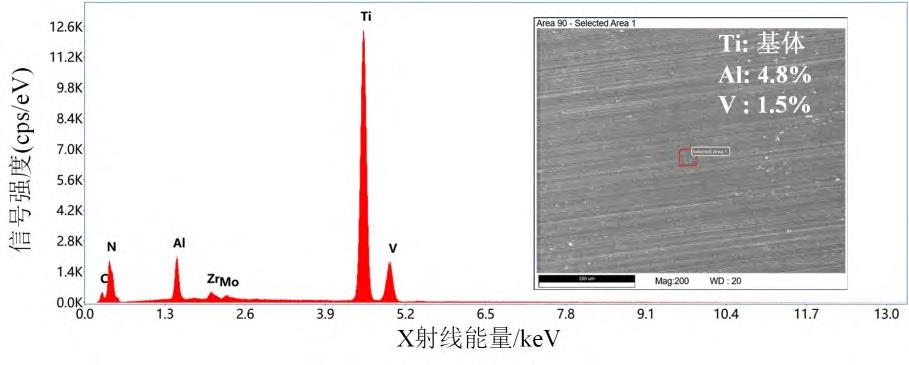

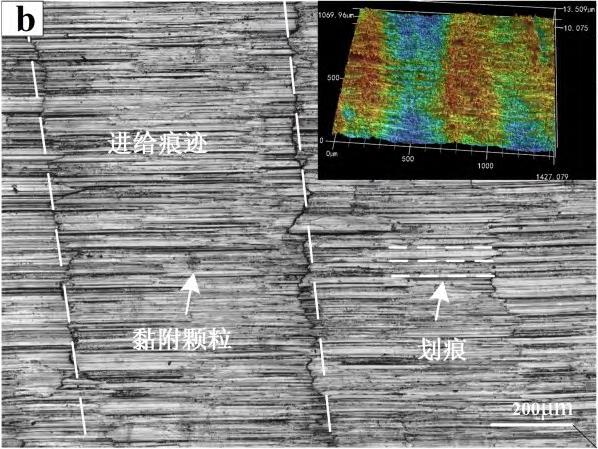

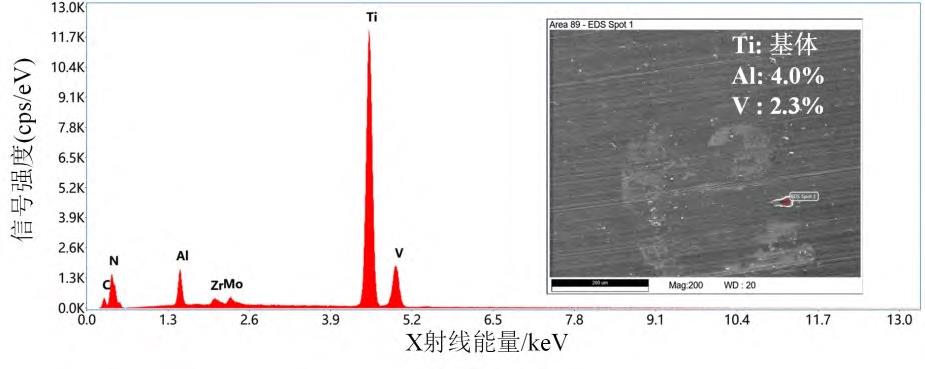

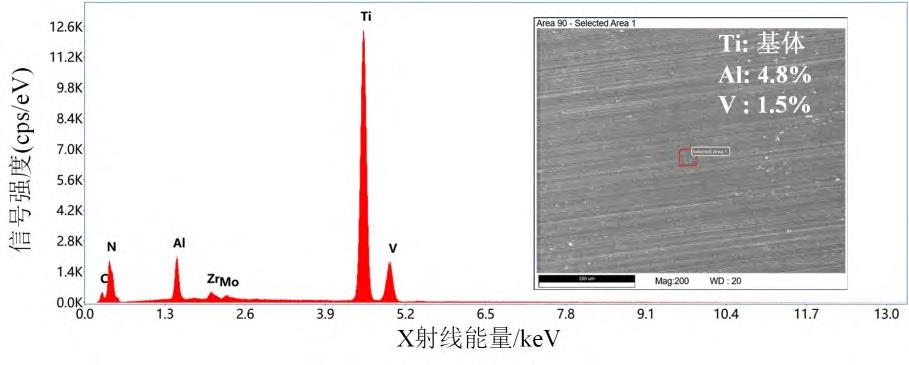

此外�����,加工表面還觀察到黏附顆粒��、隨機(jī)劃痕和微小裂紋等缺陷。黏附顆?����?赡苁俏⑿〉那行蓟蛘呤菑牡毒呱厦撀涞挠操|(zhì)點(diǎn)等 [11] ����。對銑削表面的黏附顆粒進(jìn)行能譜檢測�,檢測結(jié)果如圖4所示。圖4 a)發(fā)現(xiàn)其成分與TC4鈦合金基體材料基本相同�����?����?梢酝茢?���,黏附顆粒主要是在側(cè)銑過程中高溫的微切屑黏附到表面而形成。表面上還存在一些隨機(jī)方向的劃痕��,這是從銑刀上剝落的硬質(zhì)點(diǎn)��、積屑瘤或者切屑在銑削表面滑擦產(chǎn)生 [12-13] �。圖4 b)中���,劃痕的能譜分析結(jié)果與TC4鈦合金的基體材料基本相同�?���?梢酝茢?�,隨機(jī)無定向劃痕是由積屑瘤或碎屑在刀具和工件之間的接觸面滑擦形成。此外�,在干式銑削的條件下,由于加工區(qū)域中存在較高的熱應(yīng)力和機(jī)械應(yīng)力����,銑削表面便產(chǎn)生了微小裂紋 [14] 。

a) 黏附顆粒

a) adhesive particle

b) 劃痕

b) scratch

圖4 側(cè)銑表面缺陷的EDS能譜

Fig.4 EDS spectrum of surface defects in peripheral milling

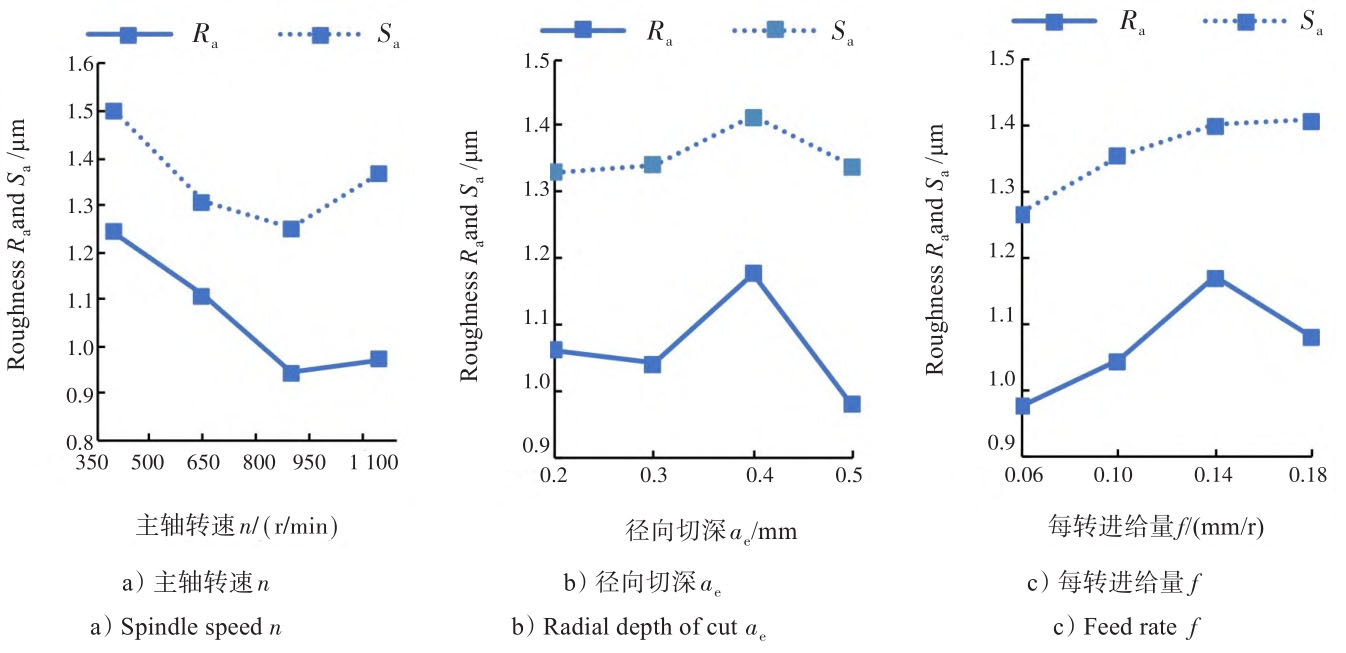

2.2 銑削表面粗糙度

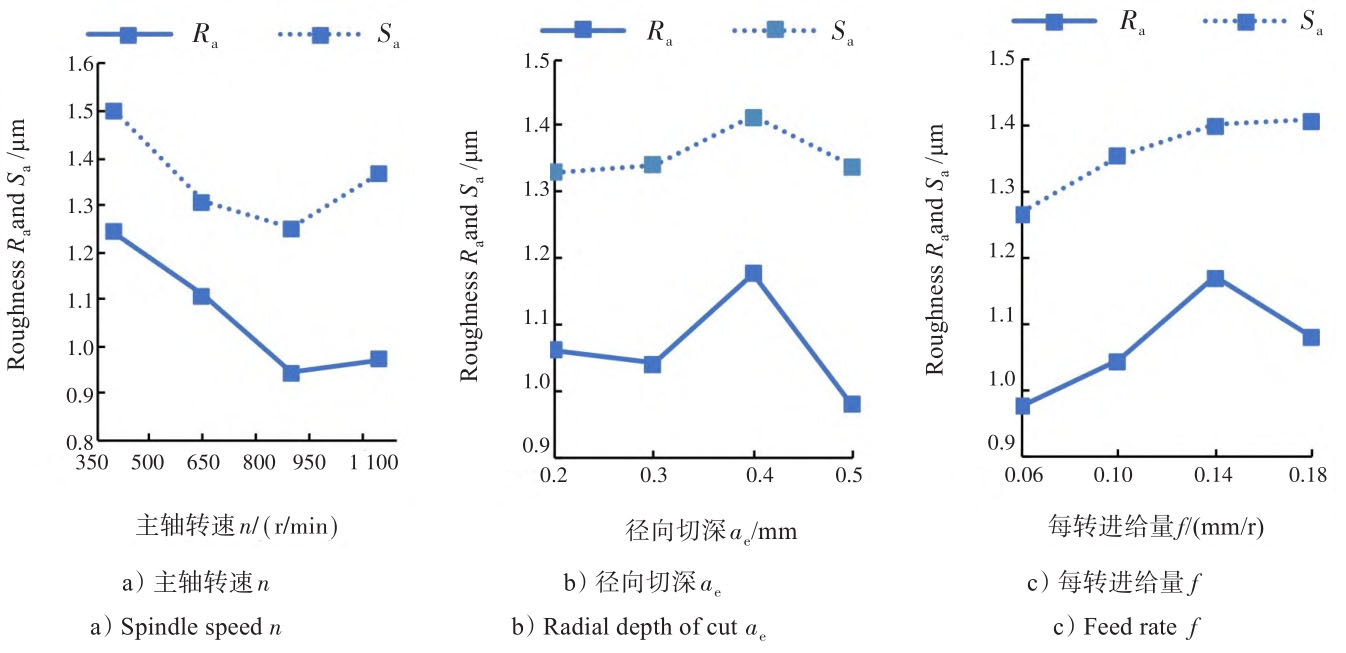

不同銑削工藝條件下��,加工表面粗糙度 R a 和 S a 隨切削工藝參數(shù)的響應(yīng)規(guī)律如圖5所示��。

圖5 不同銑削參數(shù)對表面粗糙度 R a 和 S a 的影響

Fig.5 Effect of different milling parameters on surface roughness R a and S a

圖5 a)中����,表面粗糙度 R a 的值隨著主軸轉(zhuǎn)速 n 從400 r/min 增加到 900 r/min 而減小���,并在 n=900 r/min時(shí)達(dá)到最小值( R a =0.944 μm )��。當(dāng)主軸轉(zhuǎn)速超過900 r/min 時(shí)�,表面粗糙度呈上升趨勢。主軸速度的增加意味著材料變形率的增加���,這將導(dǎo)致在銑削過程中產(chǎn)生更多的熱量���。銑刀和工件接觸表面之間的熱量積累會軟化TC4鈦合金材料,材料的塑性流動使得銑削后的表面粗糙度有所降低 [15] �。但當(dāng)主軸速度繼續(xù)增加時(shí),刀具與工件接觸表面上積聚的熱量將難以快速消散��,導(dǎo)致切屑與銑刀�、加工表面間的黏附力增加�,從而增加了銑削力 [16] 。此外����,在較高的主軸轉(zhuǎn)速下,應(yīng)變硬化和應(yīng)變率硬化對銑削力的影響大于熱軟化���,這也導(dǎo)致銑削力呈上升趨勢 [17] 。銑削力的增加會使刀具產(chǎn)生顫振現(xiàn)象 [18] �,影響了加工的精度,從而惡化了銑削表面質(zhì)量�����,導(dǎo)致表面粗糙度的增加�。

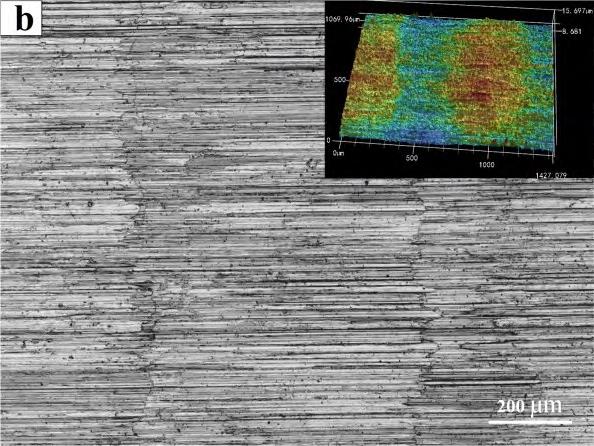

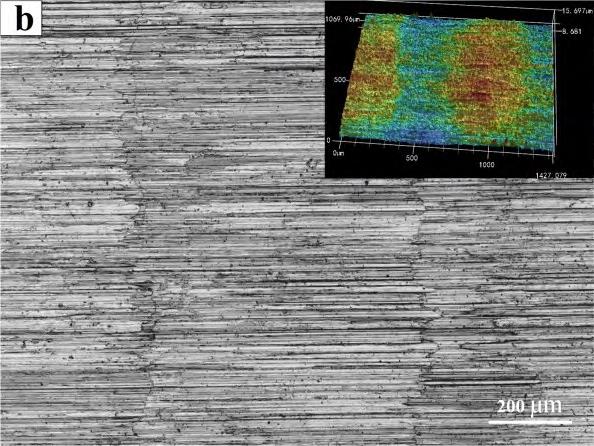

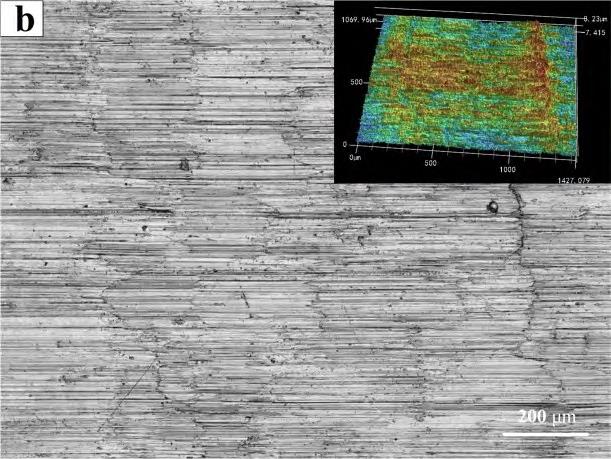

圖6為主軸轉(zhuǎn)速 900 r/min 和 1 150 r/min 下觀測的加工表面形貌圖??梢钥闯觯S著主軸轉(zhuǎn)速的增加��,銑削表面質(zhì)量降低�����。在 n=1150 r/min 時(shí)獲得的表面高度波動遠(yuǎn)大于在 n=900 r/min 處獲得的表面高波動�����,并且表面上黏附顆粒數(shù)量大于在 n=900 r/min 下獲得的����。

a) 編號P11

a) No. P11

b) 編號P16

b) No. P16

圖6 在不同主軸轉(zhuǎn)速下的銑削表面形貌

Fig.6 Milling surface topography at different spindle speeds

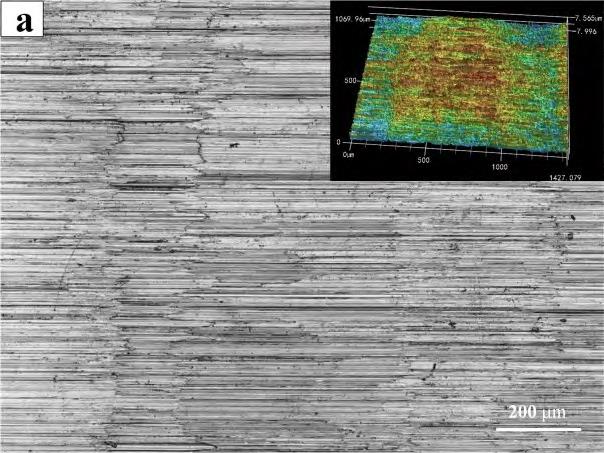

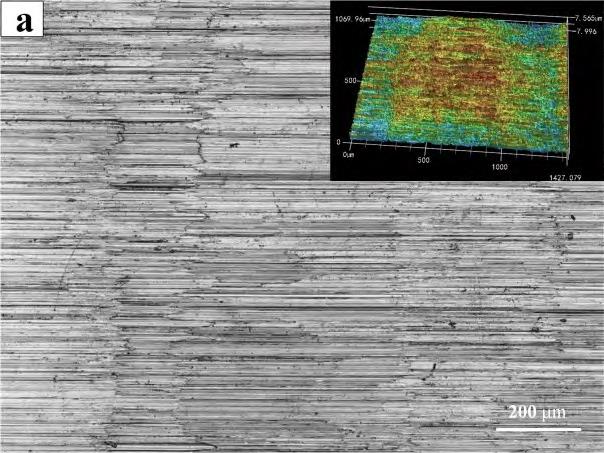

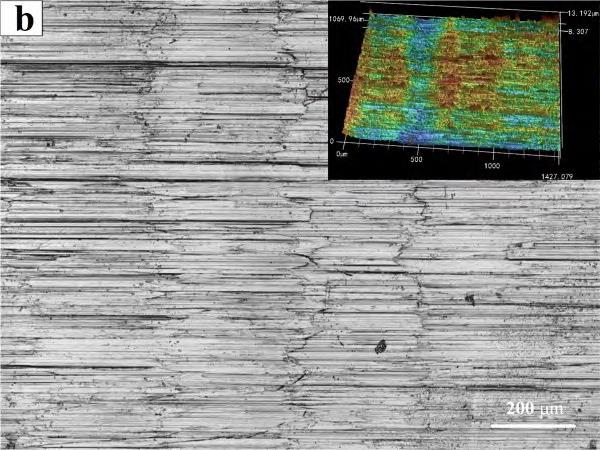

在圖 5 b)中��,隨著徑向切深 a e 由 0.2 mm 增加到0.4 mm����,表面粗糙度 R a 的值先是減小了 1.88%���,然后顯著增加�����。一方面����,工件在加工之前進(jìn)行了預(yù)加工以找平加工面�。銑刀和工件表面之間的擠壓和摩擦?xí)?dǎo)致表面纖維化��,從而硬化了待加工表面 [19-20] ����。另一方面,TC4鈦合金的化學(xué)活性非常高�,很容易與空氣中的元素反應(yīng)����,產(chǎn)生表面硬化層,這也導(dǎo)致了表面硬度的增加 [21] ����。因此,適當(dāng)增加徑向切削深度會使銑刀在一定程度上避免產(chǎn)生表面硬化層����,從而更容易切削材料,使表面粗糙度值略微下降�����。但銑削過程中��,材料剪切區(qū)的橫截面積會隨著徑向切深的增加而增加����,并且單位時(shí)間材料去除率的增加將導(dǎo)致銑削力的增加,從而使表面粗糙度增加�����。圖7為徑向切深0.3 mm和0.4 mm下觀測的加工表面三維形貌圖�����,徑向切深的增加導(dǎo)致表面上黏附顆粒����、劃痕的增加和表面質(zhì)量的惡化。當(dāng)徑向切深 a e 超過0.4 mm時(shí)����,表面粗糙度呈下降趨勢�����。這可解釋為擠壓變形的進(jìn)一步增加使銑削溫度升高���,表面熱軟化效應(yīng)變得顯著 [22] 。因此���,表面材料更容易去除,并且表面質(zhì)量得到改善���。

a) 編號P14

a) No. P14

b) 編號P15

b) No. P15

圖7 不同徑向切深下的銑削表面形貌

Fig.7 Milling surface topography at different radial depth of cut

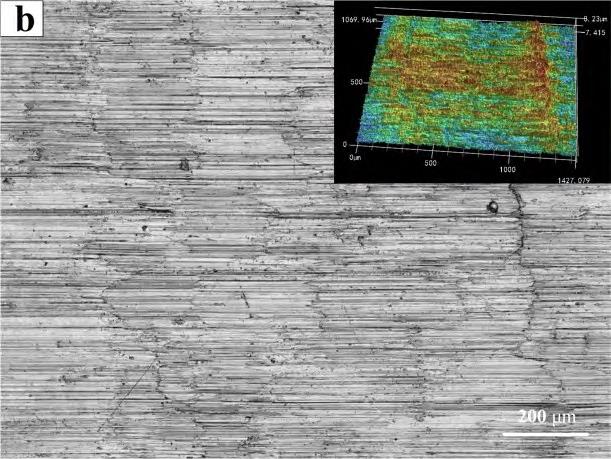

在圖 5 c)中����,隨著進(jìn)給量 f 從 0.06 mm/r 增加到0.14 mm/r��,表面粗糙度 R a 的值增大了19.9%�。這是由于銑刀在進(jìn)給方向上每單位切削面積的切削時(shí)間減少,加工表面上相鄰峰和谷之間的間距和形態(tài)差異增加����。銑刀在加工表面上的殘余高度也有所增加,最終導(dǎo)致表面粗糙度增加��。特別是在圖3中�����,進(jìn)給痕跡間的不均勻間距會惡化表面質(zhì)量�,這可歸因于銑削力的增加使銑刀在加工過程中產(chǎn)生了振動 [23] 。當(dāng)進(jìn)給量 f超過 0.14 mm/r 時(shí)��,表面粗糙度 R a 呈現(xiàn)減小的趨勢���。這可歸因?yàn)殂娤鳒囟茸兏哕浕薚C4鈦合金材料 [24] ,從而使材料更容易去除�����,表面粗糙度降低�。另一種可能是涂抹效應(yīng) [25] ,效應(yīng)降低了工件表面峰值的高度���,從而使表面粗糙度 R a 降低����。較高的機(jī)械載荷和熱載荷促使了這種現(xiàn)象的發(fā)生����。圖8為進(jìn)給量0.14 mm/r和0.18 mm/r下觀測的加工表面三維形貌��。隨著進(jìn)給量的增加�,銑削表面上后刀面引起的劃痕變得更加清晰均勻,表明表面質(zhì)量有所改善���。

a) 編號P3

a) No. P3

b) 編號P4

b) No. P4

圖8 不同進(jìn)給量下的銑削表面形貌

Fig.8 Milling surface topography at different feed rate

從圖5還可以看出,粗糙度 S a 的值都高于沿進(jìn)給方向的粗糙度 R a ��, S a 與 R a 隨銑削參數(shù)有類似的變化趨勢�����,但并不完全相同���。圖5 a)中���,表面粗糙度 S a 隨主軸轉(zhuǎn)速具有先降低后增加的相同趨勢,并在 n=900 r/min時(shí)達(dá)到最小值( S a =1.250 μm )�����;圖5 b)中��,隨著徑向切深 a e 由 0.2 mm 增加到 0.3 mm�,粗糙度 S a 增大了0.75%�,這與粗糙度 R a 的變化趨勢恰恰相反;圖 5 c)中��,當(dāng)進(jìn)給量 f 超過0.14 mm/r時(shí)��,粗糙度 S a 的值反而呈上升趨勢�,這是因?yàn)門C4鈦合金側(cè)銑表面不僅包含沿著進(jìn)給方向的表面特征�,還包括垂直于進(jìn)給方向的特征,如劃痕���、隨機(jī)顆粒等��。特別是銑刀后角引起的劃痕�,其在垂直于進(jìn)給方向的高度波動導(dǎo)致表面粗糙度 S a 的增大。

3 ���、基于遺傳算法的側(cè)銑工藝參數(shù)優(yōu)化

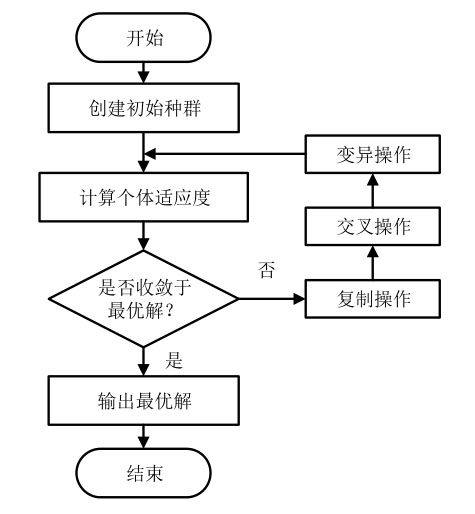

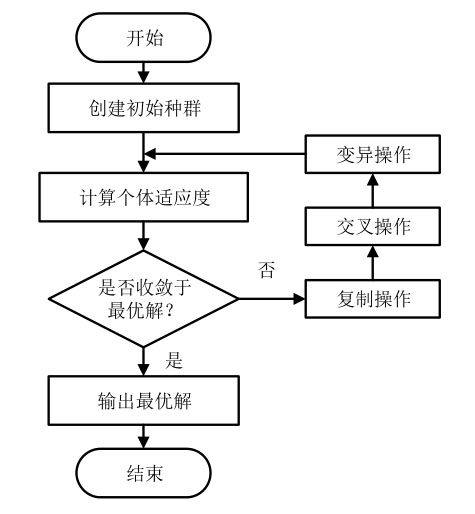

遺傳算法(Genetic Algorithm,GA)是 1 種模擬達(dá)爾文進(jìn)化論中自然選擇和遺傳學(xué)機(jī)理生物進(jìn)化過程的計(jì)算模型�����。該算法將問題求解的過程轉(zhuǎn)換成生物體中染色體選擇��、交叉和變異的過程�����,相對于一些常規(guī)優(yōu)化算法,其計(jì)算簡單高效�。算法的基本流程如圖9所示。

圖9 遺傳算法基本流程圖

Fig.9 Basic flowchart of genetic algorithm

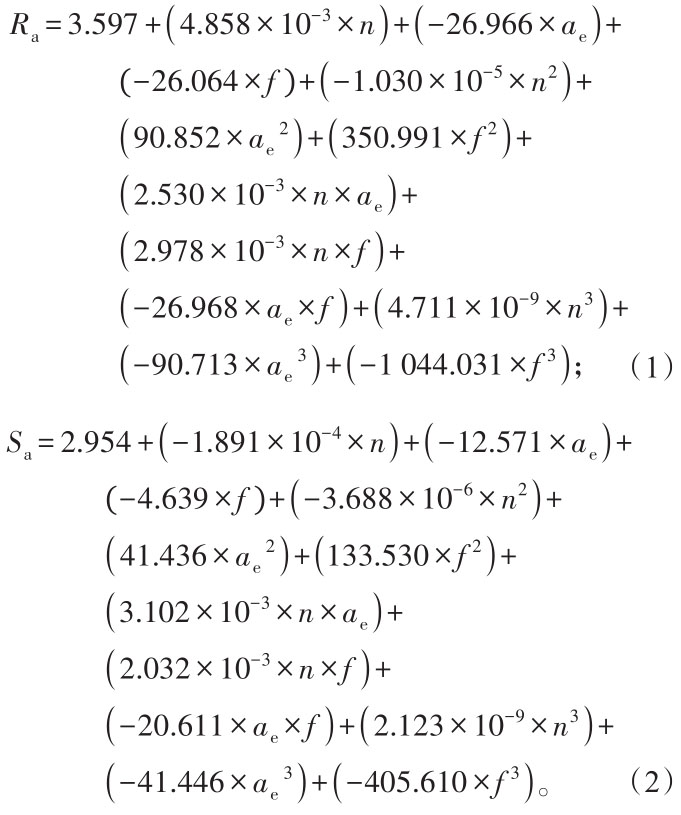

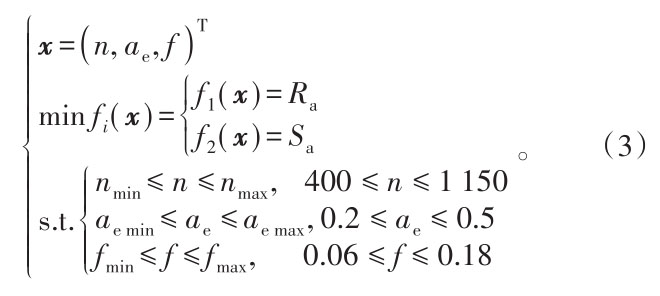

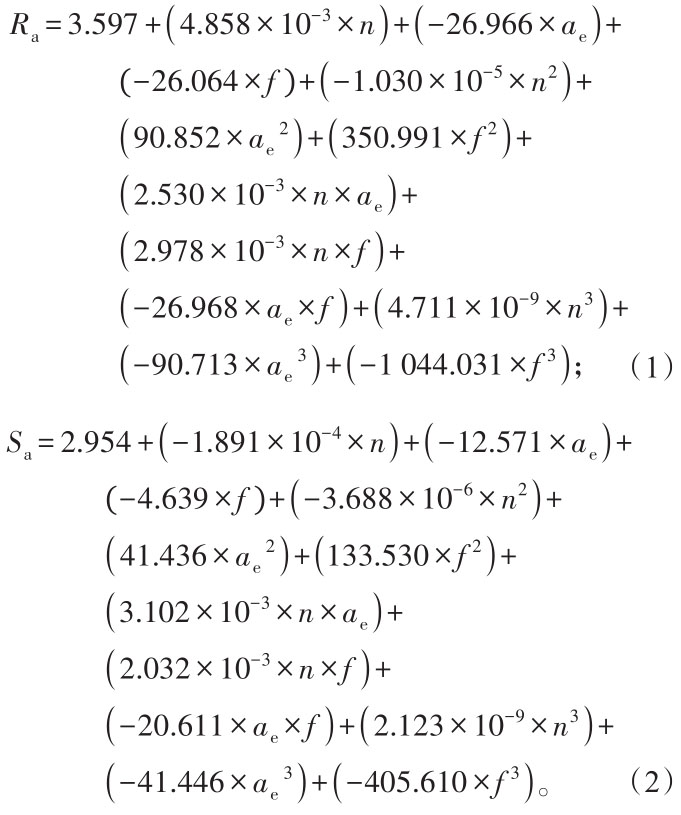

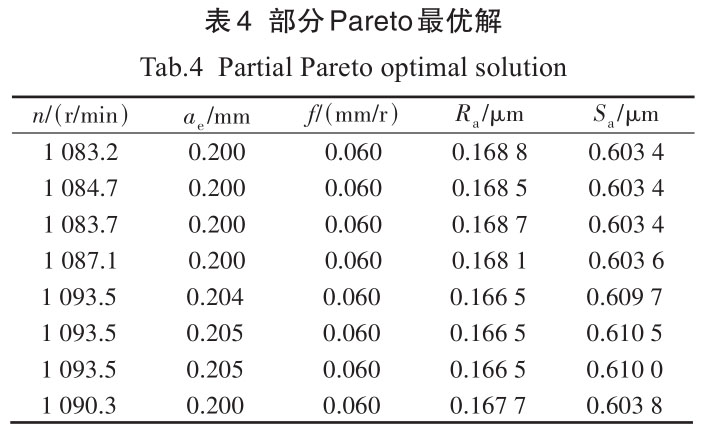

將主軸轉(zhuǎn)速 n ����、徑向切深 a e 、每轉(zhuǎn)進(jìn)給量 f 作為優(yōu)化模型的變量����,根據(jù)正交試驗(yàn)結(jié)果以及各銑削參數(shù)的取值范圍,可以得到優(yōu)化目標(biāo)的約束方程如下:

則優(yōu)化的數(shù)學(xué)模型可寫為:

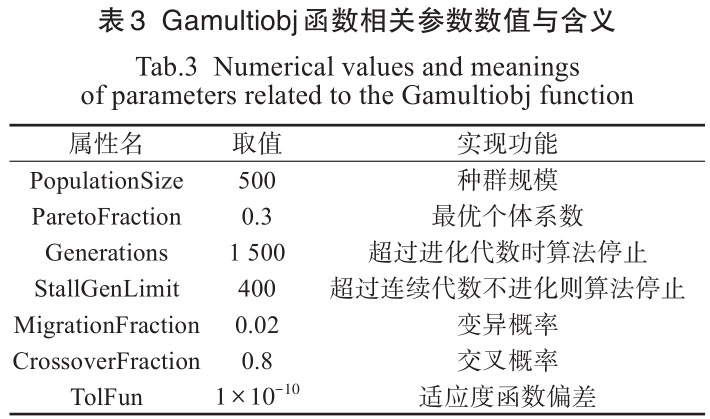

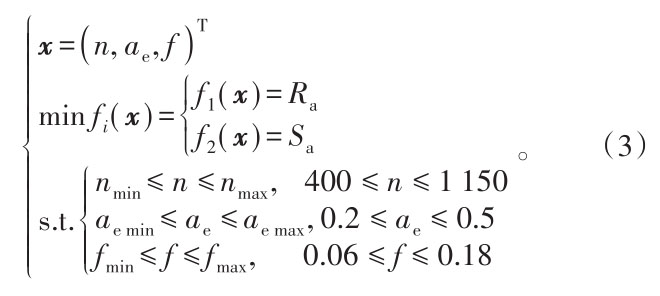

借助MATLAB數(shù)學(xué)軟件平臺��,采用Gamultiobj函數(shù)進(jìn)行優(yōu)化問題的求解���。在 Gamultiobj函數(shù)的參數(shù)中���,交叉概率和變異概率的選擇對種群的更新影響最大。交叉的概率過低會大大降低種群的更新速度��,交叉概率過高會破壞種群內(nèi)的最優(yōu)解����;變異概率過低會使種群內(nèi)的有效基因缺失�,變異概率過高雖使得種群多樣性增大,但會使現(xiàn)有種群規(guī)模遭到破壞���。因此���,需要根據(jù)實(shí)際求解問題�,對參數(shù)進(jìn)行合理的處理,具體參數(shù)設(shè)置如表3所示�����。

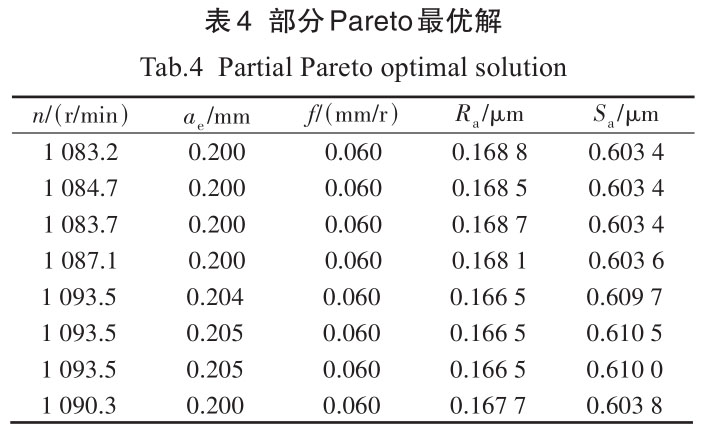

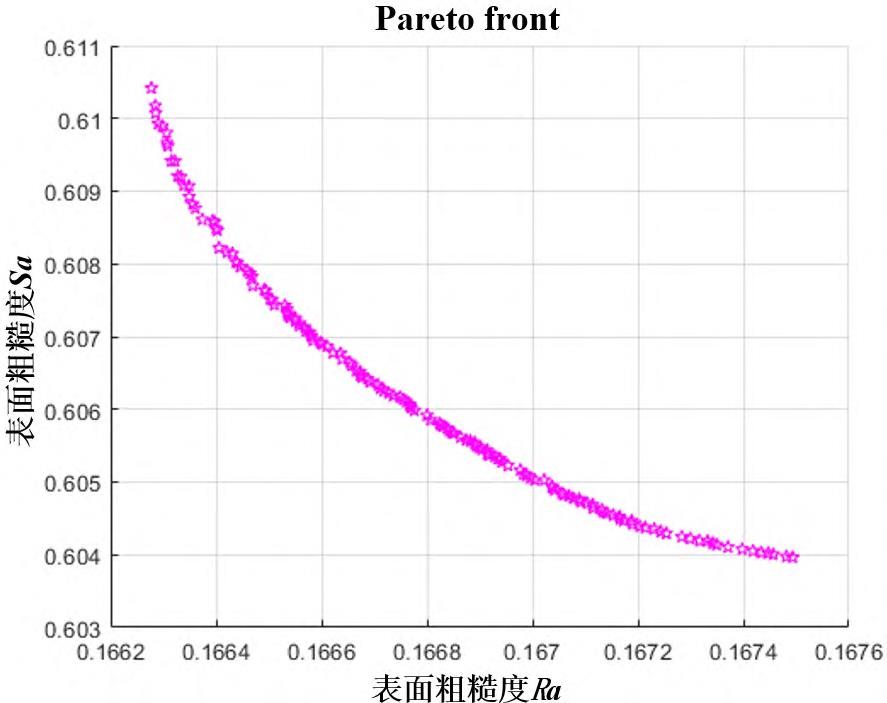

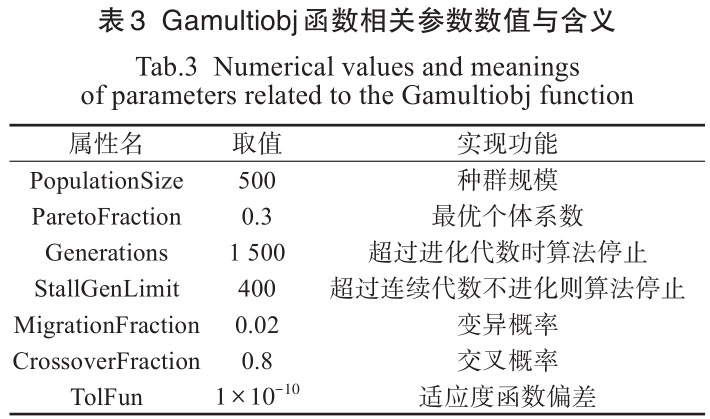

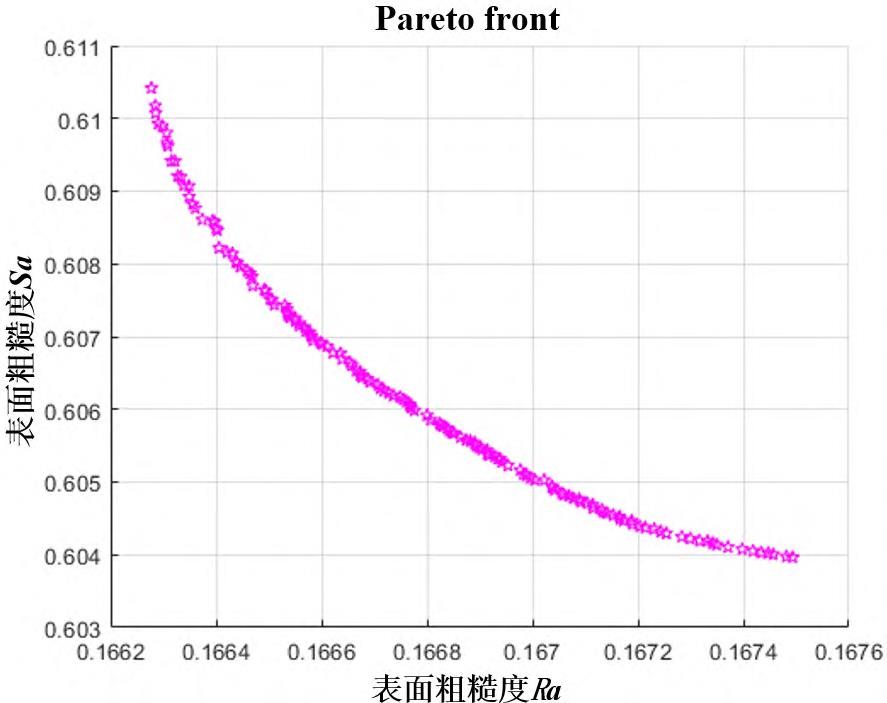

求解后,獲得了150組帕累托(Pareto)最優(yōu)解����,對應(yīng)的粗糙度值如圖10所示,部分最優(yōu)解如表4所示�����。

圖10 Pareto前端解集

Fig.10 Pareto front set

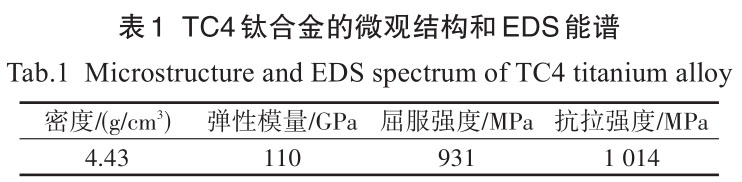

采用隸屬度函數(shù)對Pareto解集中的最優(yōu)解進(jìn)行評價(jià):

式(4)中: f i 表示第 i 個(gè)目標(biāo)函數(shù)�, i=1,2 ���;最優(yōu)結(jié)果選取P 值最大時(shí)對應(yīng)的Pareto解集中的銑削參數(shù)。

最終得到的多目標(biāo)優(yōu)化結(jié)果為

x= ( ) 1 093.48,0.201,0.060

T ��,根據(jù)實(shí)際加工經(jīng)驗(yàn)對結(jié)果進(jìn)行近似處理后得到的加工參數(shù)為:主軸轉(zhuǎn)速n=1093 r/min ���,徑向切深 a e =0.2 mm ,每轉(zhuǎn)進(jìn)給量f=0.06 mm/r �,對應(yīng)的目標(biāo)粗糙度值為 R a =0.167 3 μm 和S a =0.604 3 μm 。

4����、 結(jié)論

1) TC4鈦合金側(cè)銑加工表面微觀缺陷主要包括進(jìn)給刀痕���、后刀面摩擦劃痕����、黏附顆粒、微小裂紋和隨機(jī)劃痕等��。進(jìn)給刀痕和后刀面摩擦劃痕可歸結(jié)為側(cè)銑加工表面固有缺陷��,此類缺陷分布規(guī)律是由刀具幾何特征和刀具-工件相對運(yùn)動形成的�;黏附顆粒、隨機(jī)劃痕和微小裂紋等隨機(jī)性缺陷��,主要是微小切屑附著�����、積屑瘤摩擦以及在熱應(yīng)力和機(jī)械應(yīng)力的作用下產(chǎn)生的����。

2) 銑削表面粗糙度隨主軸轉(zhuǎn)速的增大先減小后增大;隨徑向切深的增大先增大后減?����?;隨進(jìn)給量先增大后減小�����。但 R a 和 S a 隨銑削參數(shù)的變化規(guī)律并不完全��,這是因?yàn)殂娤鞅砻娌粌H包含沿進(jìn)給方向的特征����,還包括垂直于進(jìn)給方向的特征,特別是銑削后角引起的劃痕�,其在垂直于進(jìn)給方向的高度波動使得 S a數(shù)值增大。

3) 基于遺傳算法以最小表面粗糙度值為優(yōu)化目標(biāo)��,在實(shí)驗(yàn)參數(shù)范圍內(nèi)得到的最優(yōu)側(cè)銑參數(shù)組合為:

主軸轉(zhuǎn)速 n=1 093 r/min ,徑向切深 a e =0.2 mm ��,每轉(zhuǎn)進(jìn)給量 f=0.06 mm/r ��。在該條件下,可獲得較小的表面粗糙度值�,即 R a =0.167 3 μm 和 S a =0.604 3 μm 。

參考文獻(xiàn):

[1] HOURMAND M, SARHAN A A D, SAYUTI M, et al. A comprehensive review on machining of titanium alloys [J]. Arabian Journal for Science and Engineering, 2021,46(8): 7087-7123.

[2] PASCHOALINOTO N W, BATALHA G F, BORDINAS‐SI E C, et al. MQL strategies applied in Ti-6Al-4V alloy milling-comparative analysis between experimental de‐sign and artificial neural networks[J]. Materials, 2020, 13(17): 3828.

[3] YAN BOLING, ZHU LIDA, LIU CHANGFU. Prediction model of peripheral milling surface geometry considering cutting force and vibration[J]. The International Journalof Advanced Manufacturing Technology, 2020, 110(5):1429-1443.

[4] 紀(jì)煦, 朱瑋瑜, 付宏鴿, 等. 基于曲面響應(yīng)法的TC4銑削加工表面粗糙度研究[J]. 北華航天工業(yè)學(xué)院學(xué)報(bào),2022, 32(4): 11-13, 20.

JI XU, ZHU WEIYU, FU HONGGE, et al. Surface roughness of TC4 milling based on surface response method[J]. Journal of North China Institute of Aerospace Engineering, 2022, 32(4): 11-13, 20. (in Chinese)

[5] SUR G, MOTORCU A R, NOHUT?U S. Single and multi-objective optimization for cutting force and surface roughness in peripheral milling of Ti6Al4V using fixed and variable helix angle tools[J]. Journal of Manufactur‐ing Processes, 2022, 80: 529-545.

[6] LIZZUL L, SORGATO M, BERTOLINI R, et al. Anisot‐ropy effect of additively manufactured Ti6Al4V titanium alloy on surface quality after milling[J]. Precision Engi‐neering, 2021, 67: 301-310.

[7] VUKELIC D, SIMUNOVIC K, KANOVIC Z, et al.Multi-objective optimization of steel AISI 1040 dry turn‐ing using genetic algorithm[J]. Neural Computing and Ap‐plications, 2021, 33(19): 12445-12475.

[8] 鞏亞東, 丁明祥, 李響, 等. TC4鈦合金材料銑削加工分析及參數(shù)優(yōu)化[J/OL]. 吉林大學(xué)學(xué)報(bào)(工學(xué)版): 1-10(2022-11-09) [2023-10-12]. https://doi. org/10.13229/j.cnki.jdxbgxb20220681.

GONG YADONG, DING MINGXIANG, LI XIANG, et al. Milling analysis and parameters optimization for TC4 titanium alloy material[J/OL]. Journal of Jilin University:Engineering and Technology Edition: 1-10(2022-11-09)[2023-10-12]. https://doi. org/10.13229/j. cnki. jdxb‐gxb20220681. (in Chinese)

[9] 李體仁, 胡曉強(qiáng). 高速銑削鈦合金TC4切削力試驗(yàn)研究及切削參數(shù)優(yōu)化[J]. 機(jī)床與液壓, 2019, 47(1): 45-48.

LI TIREN, HU XIAOQIANG. Experimental research on cutting force of high speed milling titanium alloy TC4 and optimization of cutting parameters[J]. Machine Tool & Hydraulics, 2019, 47(1): 45-48. (in Chinese)

[10] 鮑駿, 白海清, 任禮, 等. TC4鈦合金銑削性能分析及多目 標(biāo) 參 數(shù) 優(yōu) 化 [J]. 科 學(xué) 技 術(shù) 與 工 程 , 2021, 21(36):15400-15410.

BAO JUN, BAI HAIQING, REN LI, et al. Analysis of milling performance of TC4 titanium alloy and optimiza‐tion of multi-objective parameters[J]. Science Technology and Engineering, 2021, 21(36): 15400-15410. (in Chi‐nese)

[11] ULUTAN D, OZEL T. Machining induced surface integri‐ty in titanium and nickel alloys: a review[J]. International Journal of Machine Tools and Manufacture, 2011, 51(3):250-280.

[12] GINTING A, NOUARI M. Surface integrity of dry ma‐chined titanium alloys[J]. International Journal of Ma‐chine Tools and Manufacture, 2009, 49(3/4): 325-332.

[13] LIANG XIAOLIANG, LIU ZHANQIANG, WANGBING. State-of-the-art of surface integrity induced by tool wear effects in machining process of titanium and nickel alloys: a review[J]. Measurement, 2019, 132: 150-181.

[14] MASOUDI S, ESFAHANI M J, JAFARIAN F, et al.Comparison the effect of MQL, wet and dry turning onsurface topography, cylindricity tolerance and sustainabil‐ity[J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2023, 10(1): 9-21.

[15] CARVALHO S, HOROVISTIZ A, DAVIM J P. Surface topography in machining Ti alloys for biomedical applica‐tions: correlative microscopy approach for qualitative and quantitative analysis[J]. The International Journal of Ad‐vanced Manufacturing Technology, 2021, 114(3): 683-694.

[16] KE YINGLIN, DONG HUIYUE, LIU GANG, et al. Use of nitrogen gas in high-speed milling of Ti-6Al-4V[J]. Transactions of Nonferrous Metals Society of China,2009, 19(3): 530-534.

[17] ULLAH I, ZHANG SONG, ZHANG QING, et al. Micro‐structural and mechanical property investigation of ma‐chined surface layer in high-speed milling of Ti-6Al-4V alloy[J]. The International Journal of Advanced Manufac‐turing Technology, 2021, 116(5): 1707-1719.

[18] LUO MING, YAO QI. Vibrations of flat-end cutter enter‐ing workpiece process: modeling, simulations, and experi‐ments[J]. Shock and Vibration, 2018, 2018: 8419013.

[19] CHEN ZHEN, HUANG CHUANZHEN, LI BINGHAO,et al. Experimental study on surface integrity of Inconel 690 milled by coated carbide inserts[J]. The InternationalJournal of Advanced Manufacturing Technology, 2022,121(5): 3025-3042.

[20] SONG WENGANG, LIU ZHANQIANG, YAO GONG‐HOU, et al. Effect of workpiece work hardening on ma‐chined surface topography generated in two-step milling process[J]. Journal of Manufacturing Processes, 2022, 77:348-360.

[21] GULERYUZ H, CIMENOGLU H. Oxidation of Ti–6Al–4V alloy[J]. Journal of Alloys and Compounds, 2009,472(1/2): 241-246.

[22] 杜舜堯. 新型鈦合金加工表面完整性與疲勞性能研究[D]. 南京: 南京航空航天大學(xué), 2017.

DU SHUNYAO. Research on surface integrity and fa‐tigue property in machining of new titanium alloy[D].Nanjing: Nanjing University of Aeronautics and Astronau‐tics, 2017. (in Chinese)

[23] ZHU SIYUAN, ZHAO MAN, MAO JIAN, et al. A Ti-6Al-4V milling force prediction model based on the tay‐lor factor model and microstructure evolution of the mill‐ing surface[J]. Micromachines, 2022, 13(10): 1618.

[24] WANG TAO, LI YANG, LIU JIAQI, et al. Milling force and surface topography of Ti-6Al-4V titanium alloy clad‐ded by the laser[J]. Surface Review and Letters, 2019, 26(5): 1850185.

[25] GUTZEIT K, BULUN G, STELZER G, et al. Sub-zero milling of Ti-6Al-4V—impact of the cutting parameters on the resulting forces, tool wear, and surface quality[J].The International Journal of Advanced Manufacturing Technology, 2023, 126(7): 3367-3381.

相關(guān)鏈接