TC4鈦合金憑借比強(qiáng)度高����、抗疲勞特性高���、耐腐蝕性好以及良好的生物相容性等優(yōu)異性能�����,被廣泛應(yīng)用于醫(yī)學(xué)�����、航空航天���、汽車等領(lǐng)域[1-2]�。 對于形狀、結(jié)構(gòu)復(fù)雜的零件��,傳統(tǒng)制造方法存在工藝復(fù)雜、精度低�、材料利用率低�、 生產(chǎn)周期長等缺點(diǎn)[3]����。 選區(qū)激光熔化(SLM)是一種新型的增材制造技術(shù)���,該技術(shù)首先通過系統(tǒng)自帶的切片軟件對模型切片����,然后通過高能量密度的激光熱源作用于粉末層使粉末熔化成微小熔池,經(jīng)凝固后逐層堆積���,最后形成一些結(jié)構(gòu)復(fù)雜的零件[4]。

SLM 技術(shù)具有快速性�����、低成本、精度高等一系列優(yōu)點(diǎn)[5]�����,可以充分發(fā)揮出TC4鈦合金的優(yōu)勢�����。

Edwards [6]等研究發(fā)現(xiàn) ,選區(qū)激光熔化成形的TC4鈦合金的疲勞壽命與其孔隙率有關(guān)����, 孔隙會降低疲勞性能�����, 顯微組織由垂直于掃描方向的柱狀晶組成�, 柱狀晶組織內(nèi)部包含了針狀的馬氏體 α' 相區(qū)����。 Kobryn 等[7]對影響激光熔化成形TC4鈦合金性能的因素進(jìn)行了整理���,激光熔化成形TC4鈦合金的多方面性能都與其微觀組織 α 相有關(guān),而某些性能(疲勞性能)受初生 β 相特征(如晶粒尺寸�����、形態(tài)和晶體結(jié)構(gòu))的影響較大,而 α 和 β 相的相關(guān)參數(shù)受凝固過程中的形核�、合金的生長特征及熱循環(huán)控制���,在激光熔化成形過程中����, 激光功率�����、 激光斑點(diǎn)的大小��、 形狀以及激光掃描速度等都對熱循環(huán)相變過程發(fā)揮了很大的作用�����。李吉帥[8]等研究得出在 450W激光功率、2500 mm/s 掃描速度����、0.07 mm 掃描間距的工藝參數(shù)條件下,選區(qū)激光熔化成形 TC4 合金試樣的致密度達(dá)97.8%。

前人對TC4鈦合金孔隙率的研究是采用光學(xué)顯微鏡(OM)和掃描電子顯微鏡(SEM)觀察孔隙大小�����、 形狀和位置����, 然后進(jìn)行大量統(tǒng)計(jì)分析得出孔隙率���,也有學(xué)者通過阿基米德排水法測量內(nèi)部孔隙率����,但這兩種方法存在不可避免的誤差,準(zhǔn)確率較低����,并且無法直觀表征孔洞形貌和三維分布狀態(tài)。本文借助X 射線顯微鏡 (XRM) 研究掃描速度對 SLM 成型TC4鈦合金中孔洞的三維分布�����、 尺寸和形貌的影響,同時(shí)分析掃描速度對顯微組織和力學(xué)性能的影響�����。

1�����、試驗(yàn)材料與方法

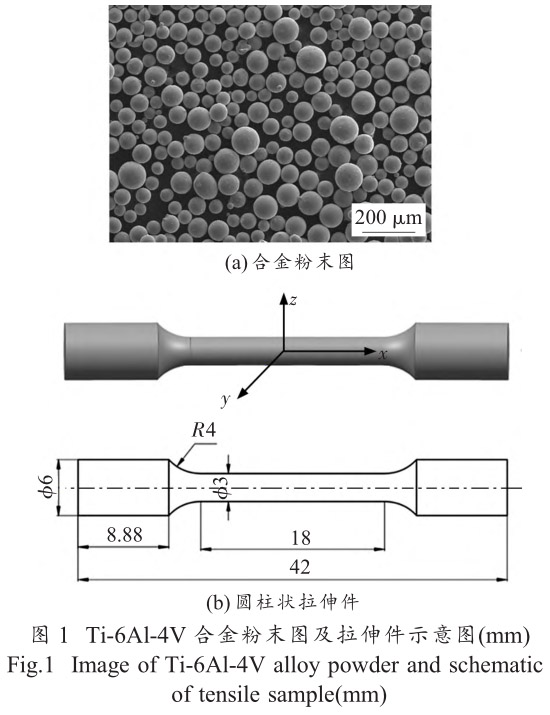

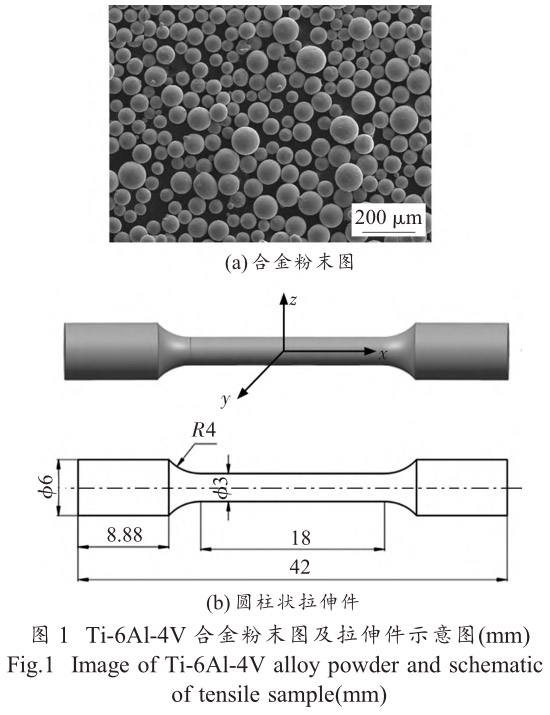

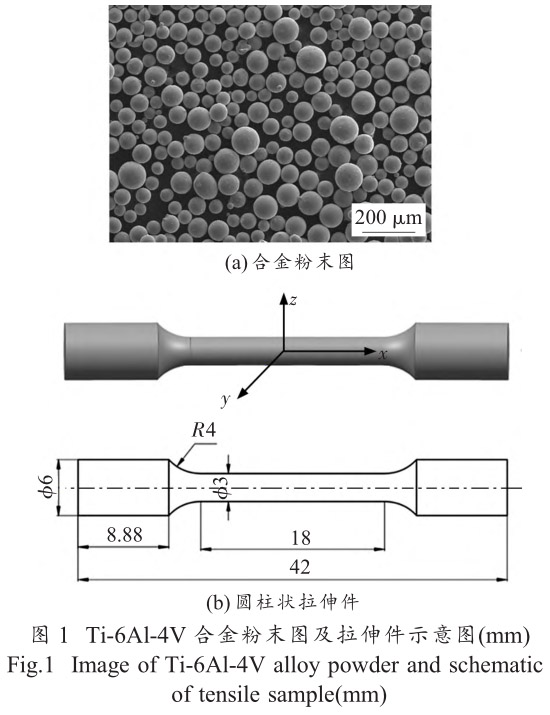

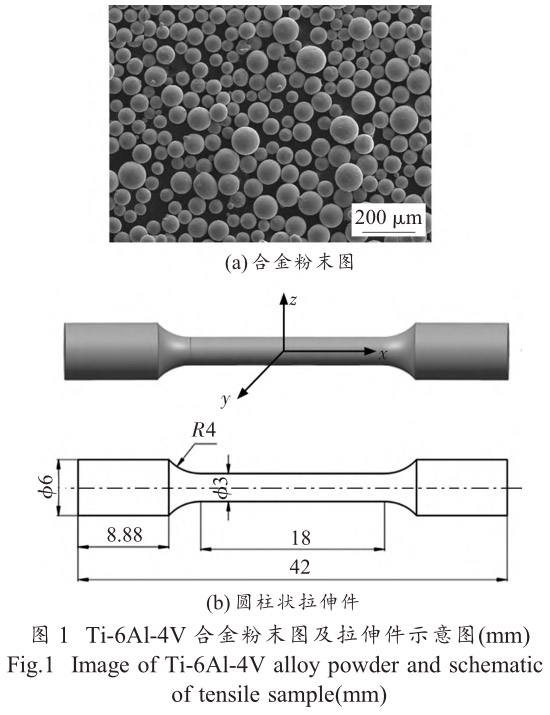

試驗(yàn)用 Ti-6Al-4V(TC4)合金粉末,粉末分散性良好����,顆粒圓整�,平均直徑為 58μm���,如圖 1(a)所示。

Ti-6Al-4V 合金粉末的化學(xué)成分如表 1 所示�。 試驗(yàn)使用的選區(qū)激光熔化儀器為通快 TruPrint1000����,激光功率為 125W�,光斑直徑為 55μm��,掃描間距為 80μm�����,鋪粉層厚為 20 μm(z 增量)����,掃描速度為 705�、805��、905、1005����、1105 mm/s���, 成 型 過 程 中 層 間 旋 轉(zhuǎn)67°,層內(nèi)為往復(fù)式掃描�。 通過 SLM 技術(shù)制備拉伸件�����,“z”為構(gòu)建方向����,“x”為激光步進(jìn)方向����,即水平方向���,具體尺寸如圖 1(b)所示。

為了探究激光掃描速度對孔隙率和孔洞的形貌以 及 三 維 分 布 情 況 的 影 響 ���, 使 用 X 射 線 顯 微 鏡(XRM�,ZeissXradia520Versa)對TC4鈦合金成型件進(jìn)行掃描測試,使用 ORS 軟件對測試數(shù)據(jù)進(jìn)行計(jì)算和圖像渲染處理, 分析成型件的孔隙率和材料內(nèi)部孔洞的形貌�����、尺寸和三維空間分布情況���。

為了探究激光掃描速度對顯微組織的影響,將每 個(gè) 樣 品 的 x-y 面 分 別 經(jīng) 400#�、800#、1000#、2000#��、3000# 水磨砂紙磨平�����,然后進(jìn)行拋光,使用 X 射線衍射儀(XRD��,Bruker-D8)在 30°~90°的 2θ 范圍內(nèi)掃描樣品��,使用 MDIJade 軟件對衍射圖譜進(jìn)行計(jì)算處理,分析樣品的物相組成���。 使用 HNO3 :HF : H2O 為1:3:6 的腐蝕劑對拋光后的樣品進(jìn)行腐蝕����,使用掃描電子顯微鏡(SEM����,ZEISSGemini300)進(jìn)行顯微結(jié)構(gòu)分析�����,使用電子背散射衍射(EBSD)功能分析物相分布����。 在觀察前先用砂紙將試樣磨拋至呈光滑鏡面

狀, 然后按照高氯酸 : 正丁醇 : 甲醇為 1 : 3 : 6 的比例����,配制電解拋光液��,電壓 30V�����,電流 1A����,拋光時(shí)間25s�����,溫度控制在-25℃左右進(jìn)行電解拋光。

為了探究激光掃描速度對力學(xué)性能的影響�����,使用 Instron5969 萬能拉伸試驗(yàn)機(jī)對樣品水平方向進(jìn)行拉伸試驗(yàn)���,加載速度為 0.5 mm / min����,使用掃描電子顯微鏡觀察斷口形貌��。

2�、結(jié)果與討論

2.1 孔洞與孔隙率分析

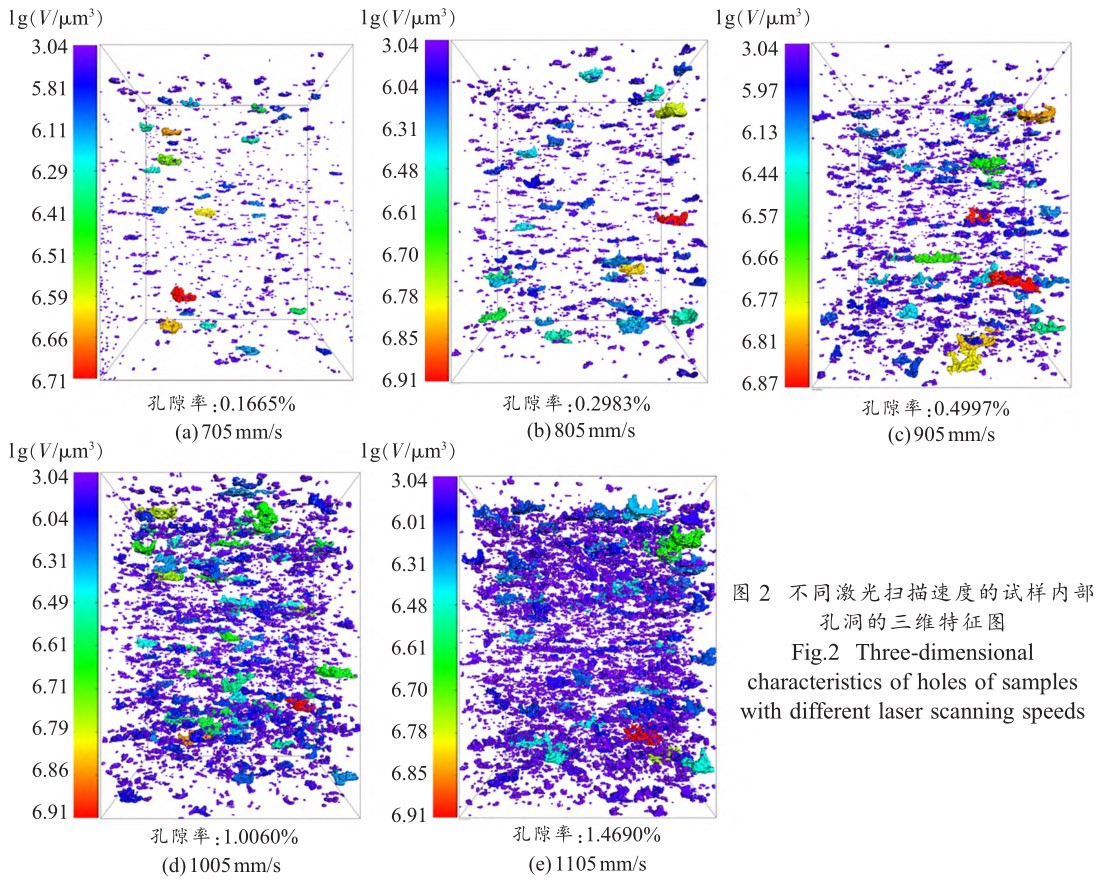

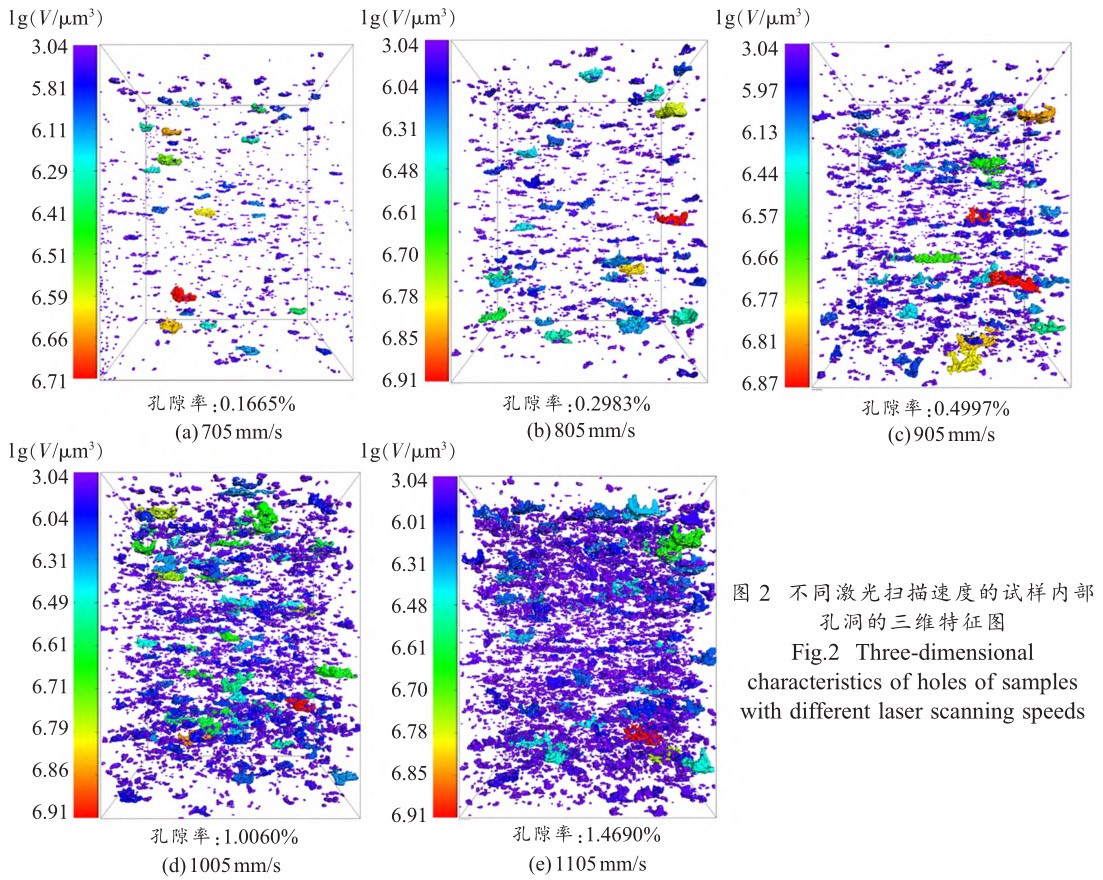

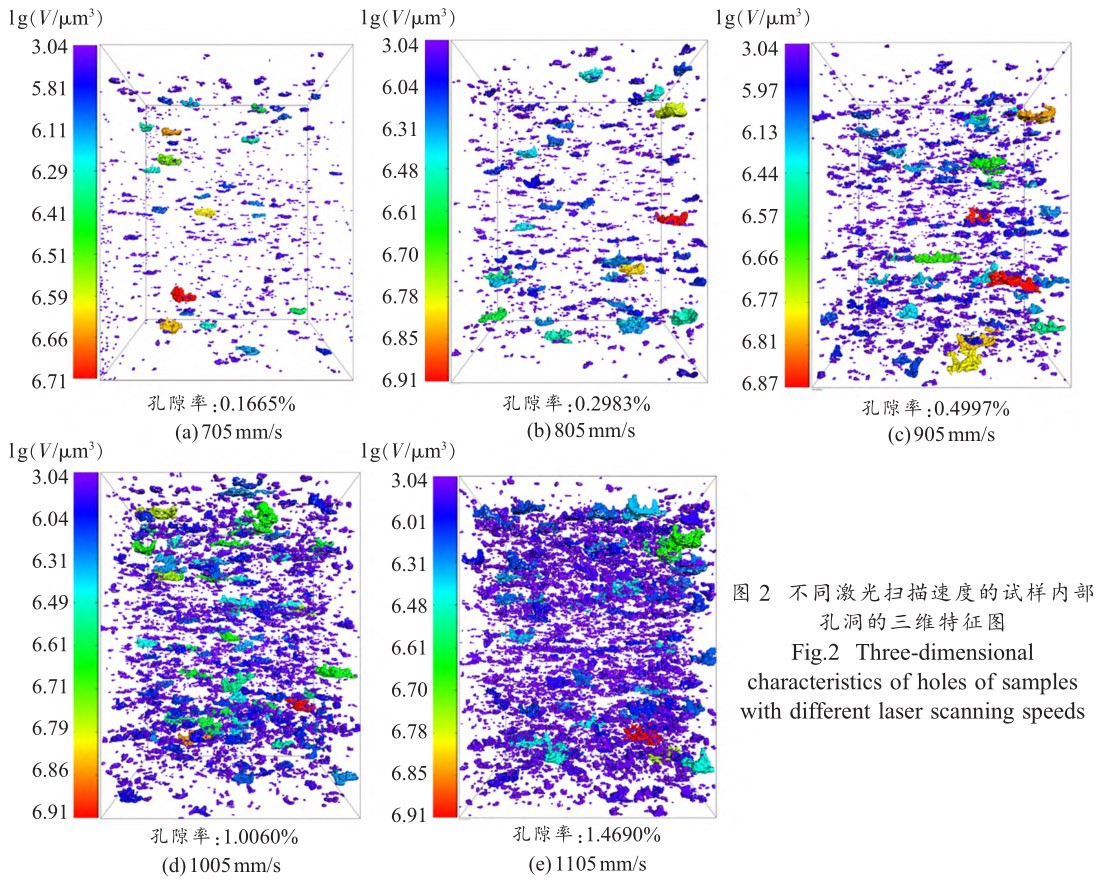

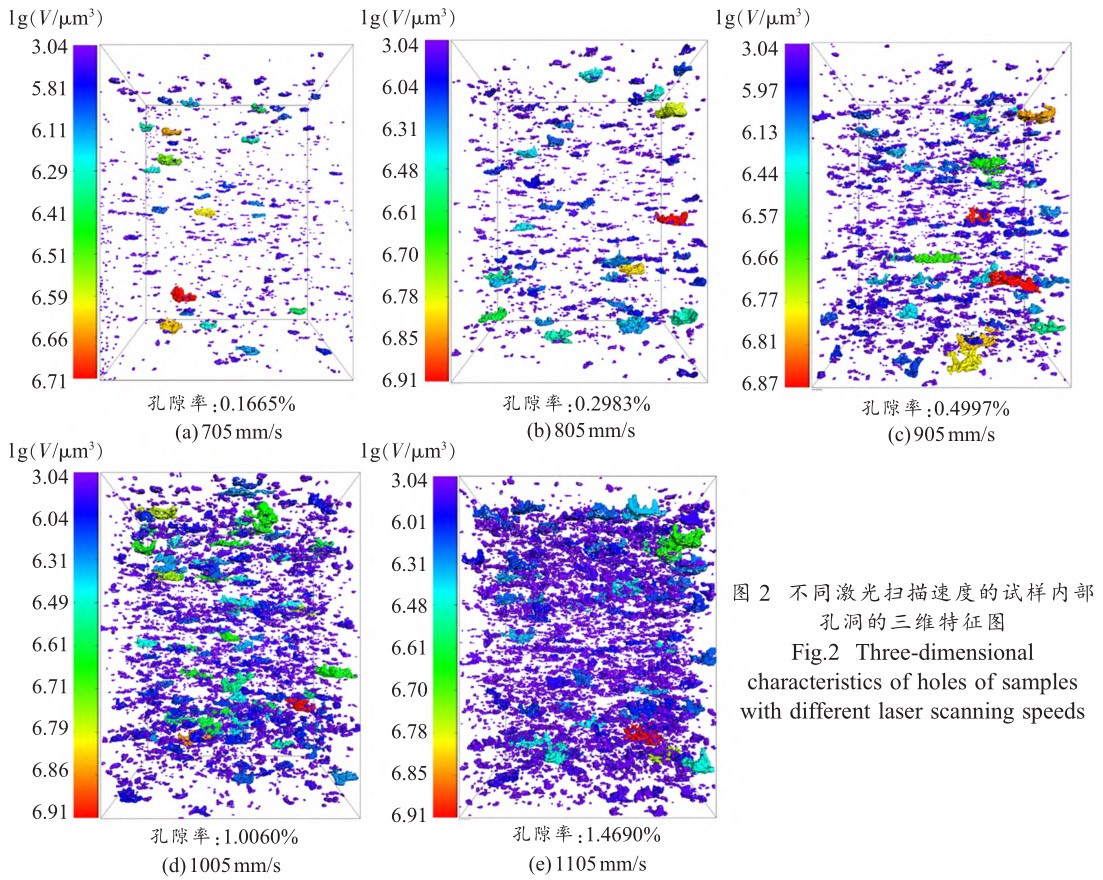

圖 2 為不同激光掃描速度的試樣內(nèi)部孔洞三維特征圖(彩圖見電子版��,下同)����,其中不同顏色代表試樣內(nèi)部不同體積的孔洞�����。由于孔洞的體積值比較小����,因此對體積 V 數(shù)值取以 10 為底的對數(shù) lgV。圖 2 顯示�����, 孔洞的 lgV 值一般都在 3~7 之間, 最小值為3.04�,最大值為 6.91;隨著激光掃描速度的增加�����,試樣的孔隙率逐漸增加���,致密度降低。當(dāng)激光掃描速度為 705mm/s 時(shí)�,試樣的孔隙率最低��,為 0.1665%����,當(dāng)掃描速度為 1105 mm/s 時(shí), 試樣的孔隙率最高����,為1.4690%。 當(dāng)激光掃描速度低于 905mm/s 時(shí)�,試樣的致密度可達(dá)到 99.5%以上��。 所有試樣內(nèi)部只有孔洞并無裂紋����,孔洞在三維空間內(nèi)分布均勻���,形貌并沒有規(guī)則,有類球形孔洞�、環(huán)形孔洞�、柱狀孔洞以及其他形狀孔洞�。 無規(guī)則的孔洞在材料內(nèi)部延伸到不同方向�����,對微觀組織產(chǎn)生割裂作用��,在受力時(shí)容易引起應(yīng)力集中�����,不規(guī)則柱狀孔隙之間容易相互擴(kuò)展橋接�,對材料力學(xué)性能產(chǎn)生不利影響[9]。

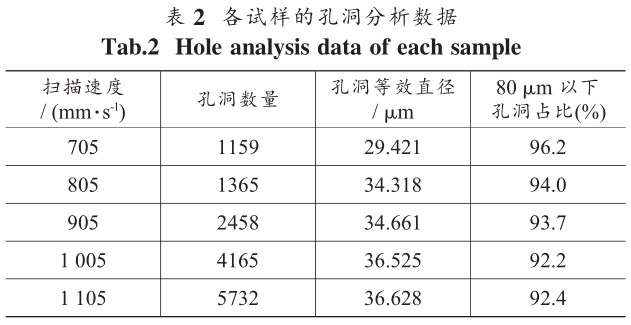

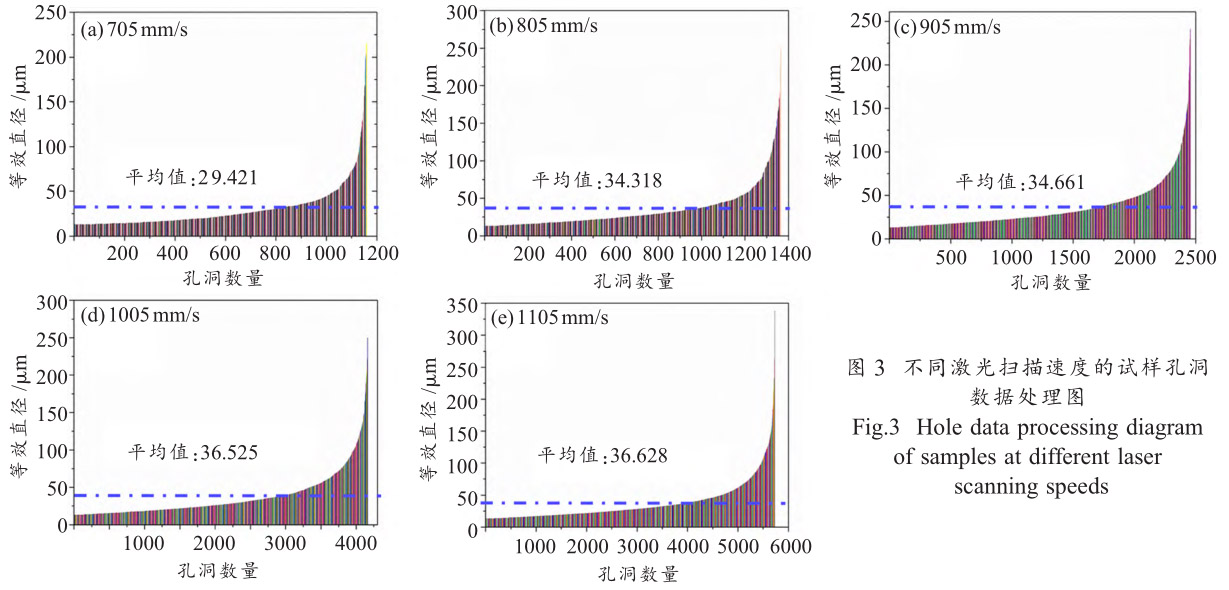

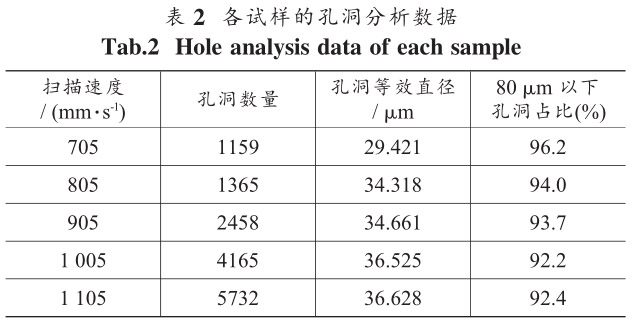

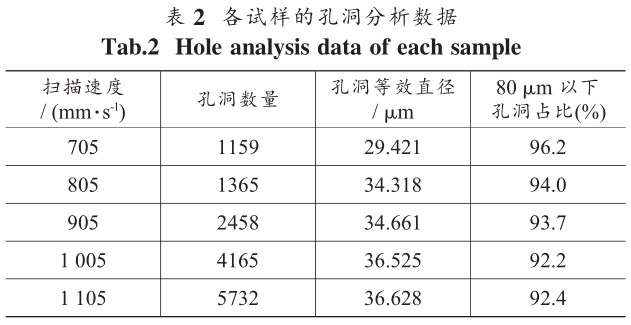

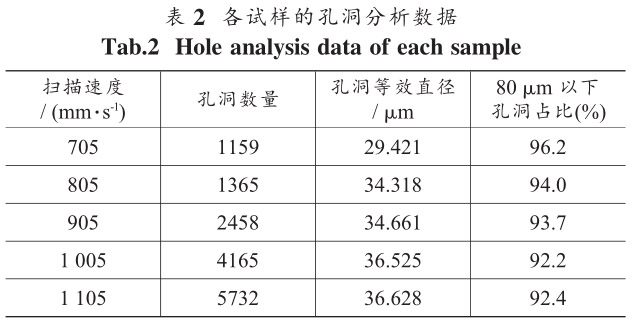

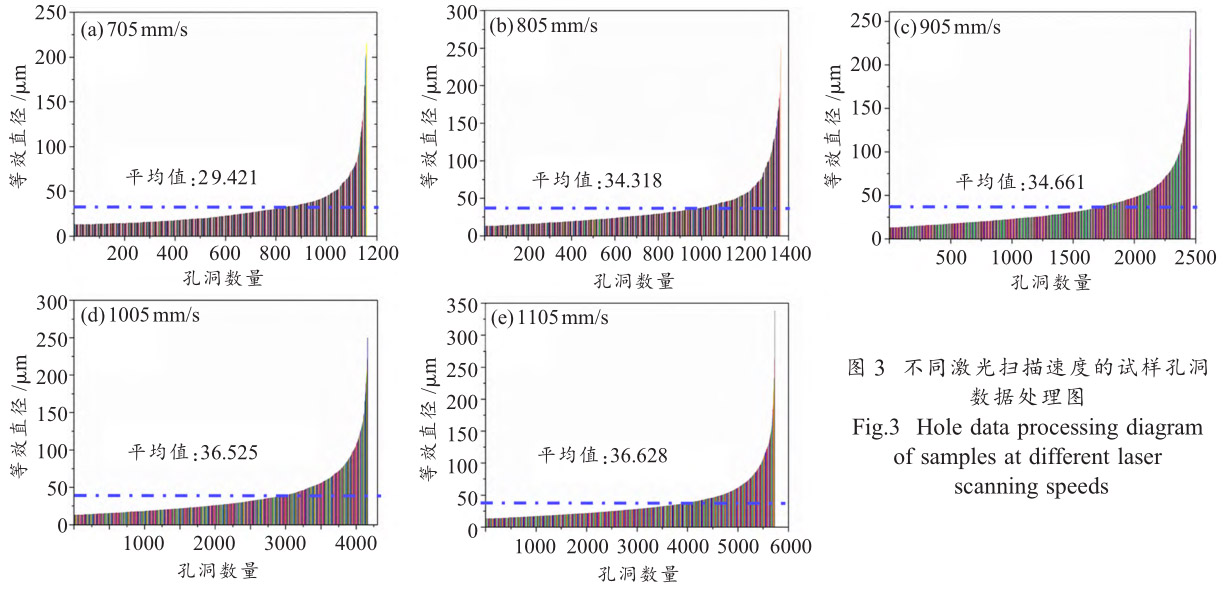

圖 3 為不同激光掃描速度的試樣孔洞數(shù)據(jù)處理圖�。由圖 3 和表 2 可知�,試樣內(nèi)部孔洞以分散的小于80μm 的小尺寸孔洞為主�����, 占比超過 90%�。 存在少量超過 80μm 的大尺寸孔洞��, 但其占比少于 10%,其中最大孔洞可達(dá)到 250~350μm�。 隨著激光掃描速度的增加��,相同體積內(nèi)的孔洞數(shù)量增加�,孔洞的平均等效直徑增加�。 激光掃描速度為 705mm/s 時(shí)����,相同體積內(nèi)孔洞數(shù)量最少,為 1159 個(gè)���,平均等效直徑最小���,為 29.421μm��。

一般認(rèn)為����,形成孔洞的原因有兩個(gè): 一是金屬熔化過程中保護(hù)氣體被裹挾到熔池內(nèi)部形成的小型孔洞, 二是激光掃描軌道間以及層與層之間存在未熔化或者欠熔化的粉末顆粒而導(dǎo)致的大型孔洞����。隨著激光掃描速度增加�����,激光熱源與粉末床接觸時(shí)間降低, 微熔池中裹挾的保護(hù)氣來不及排出���,造成小型孔洞增加,孔隙率增加���;又由于激光熱源對粉末的熱輸入量降低����, 導(dǎo)致出現(xiàn)更多的未熔化或者欠熔化的顆粒,從而導(dǎo)致大尺寸孔洞增加��,孔洞平均等效直徑增加�����。

2.2 顯微組織分析

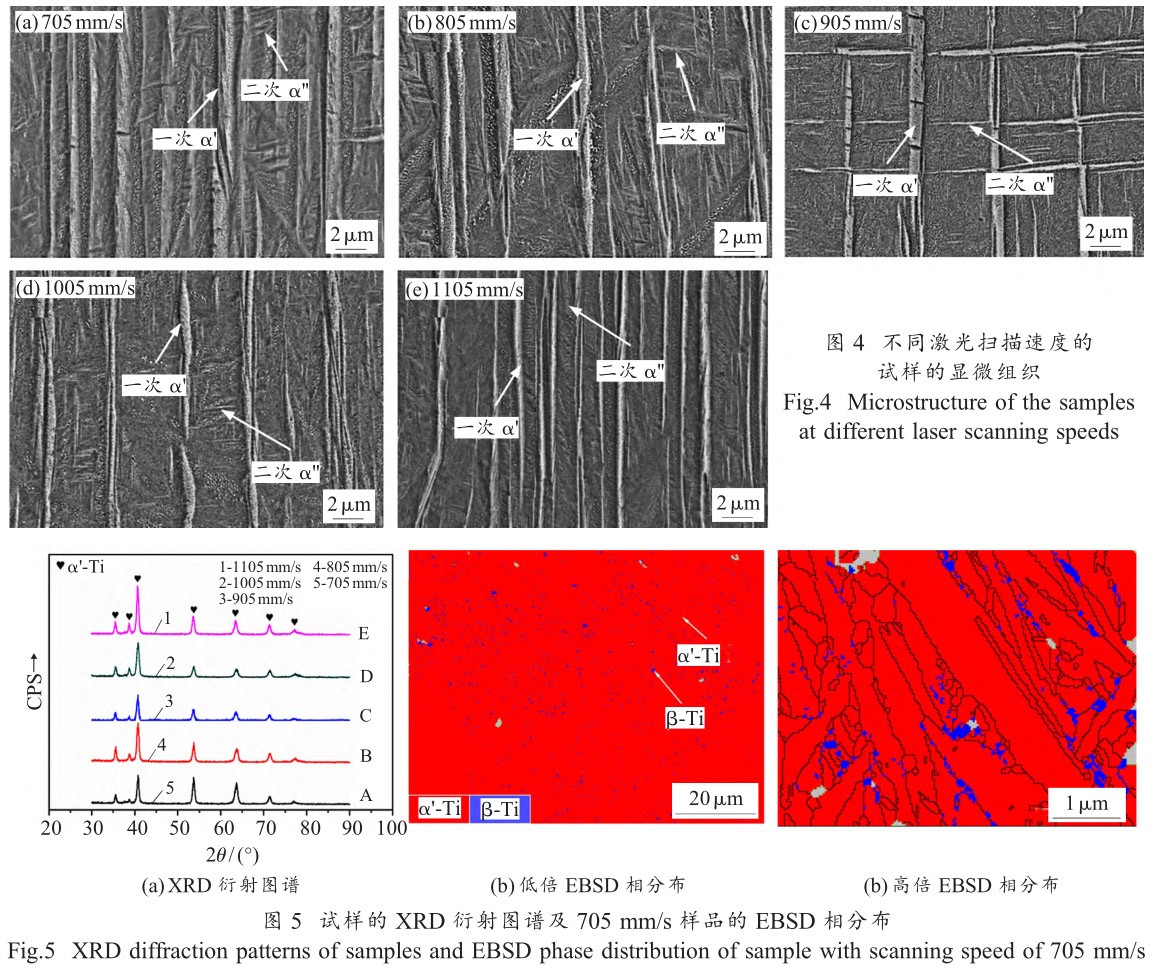

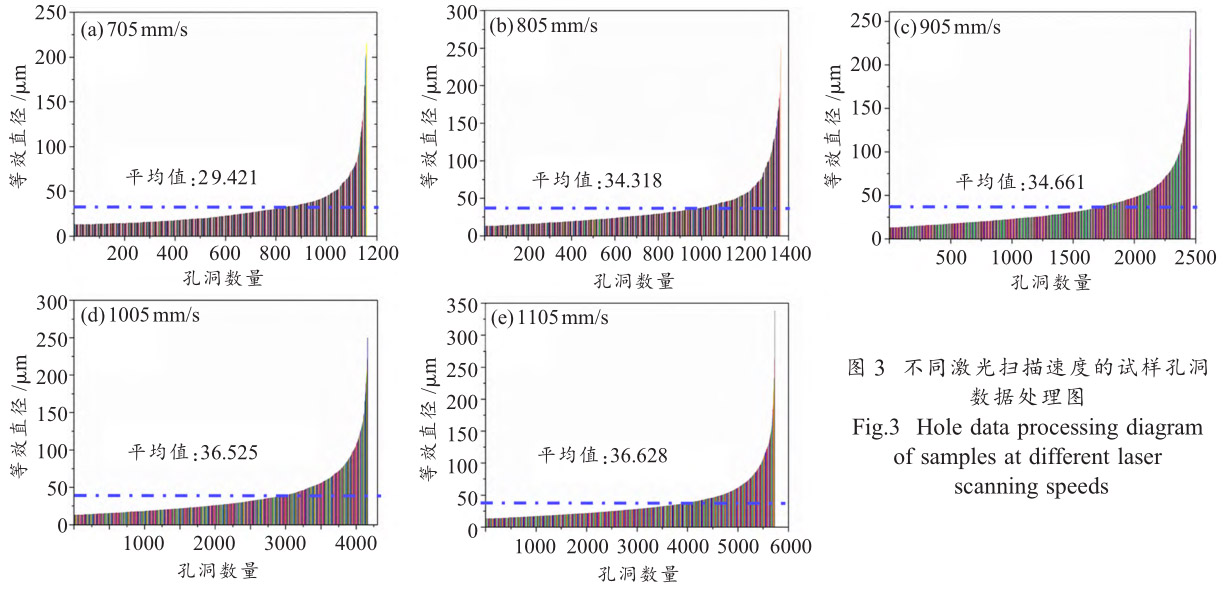

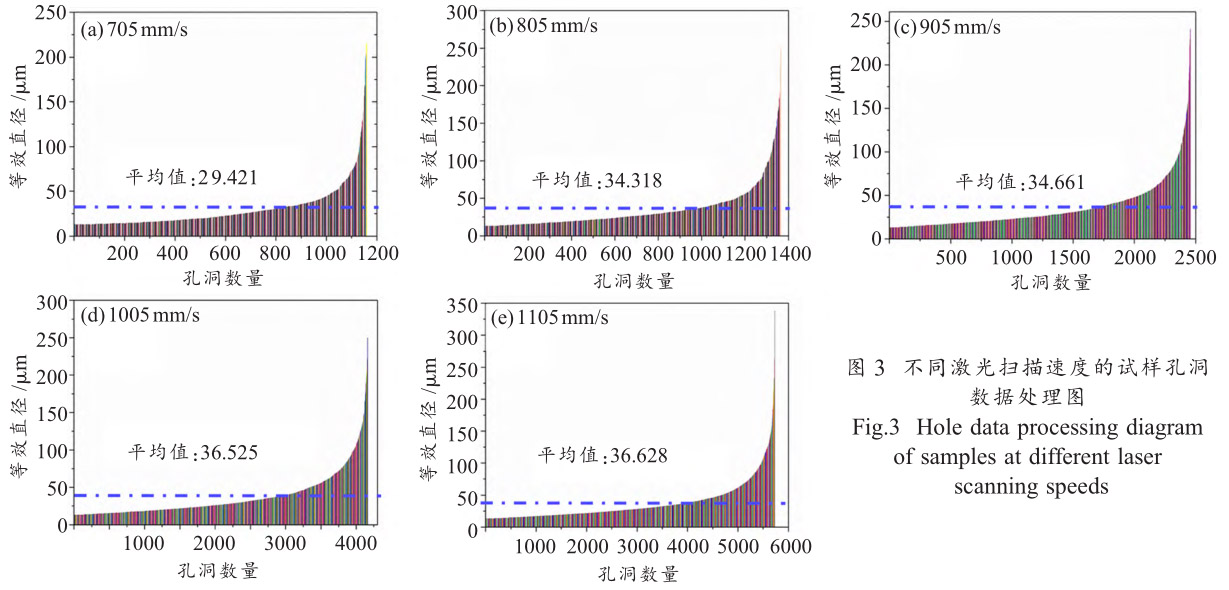

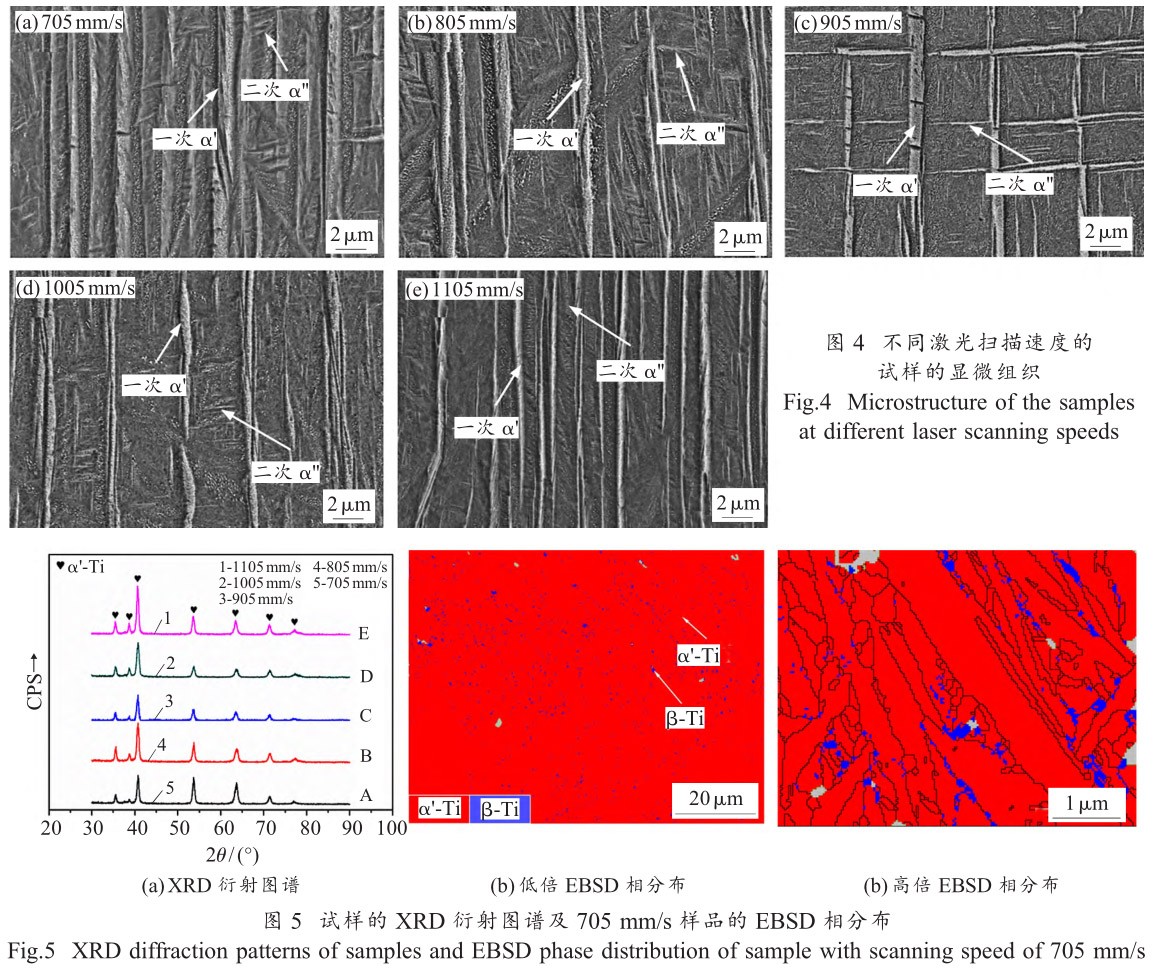

不同激光掃描速度的試樣的顯微組織如圖 4 所示, 試樣的顯微組織都主要由針狀 α' 馬氏體組成����,包含大尺寸的一次馬氏體和小尺寸的二次馬氏體��,其中二次馬氏體是由亞穩(wěn)態(tài)的一次馬氏體受熱分解形成[10]����。 隨著激光掃描速度的增加,一次馬氏體的平均 寬 度 降 低 ���, 當(dāng) 掃 描 速 度 為 705��、805���、905、1005��、1105mm/s 時(shí)���,一次馬氏體的平均寬度分別為 0.81���、0.78、0.74����、0.66、0.63μm����。 這是由于隨著掃描速度增加���,激光熱源與粉末床作用時(shí)間減少��,激光熱源對粉末床的熱輸入量降低��,冷卻時(shí)間減少,一次馬氏體來不及長大的緣故����。

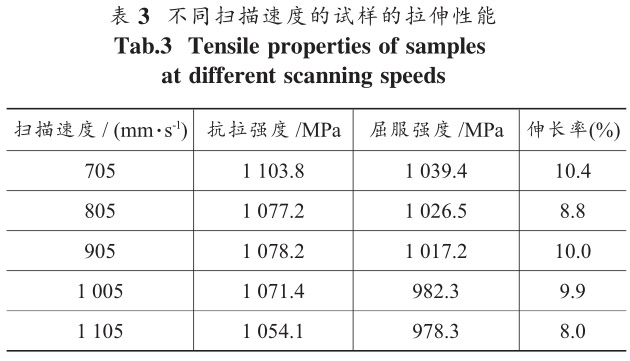

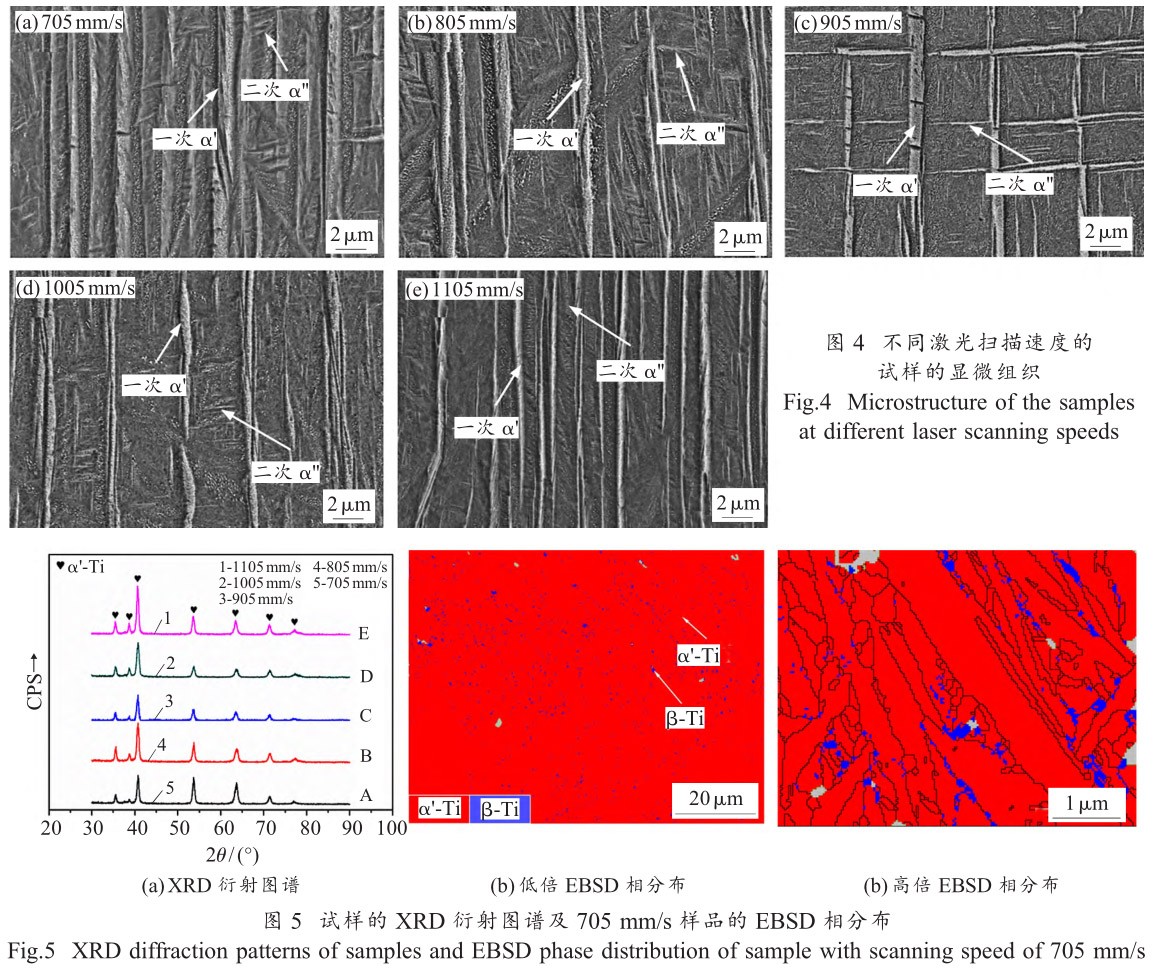

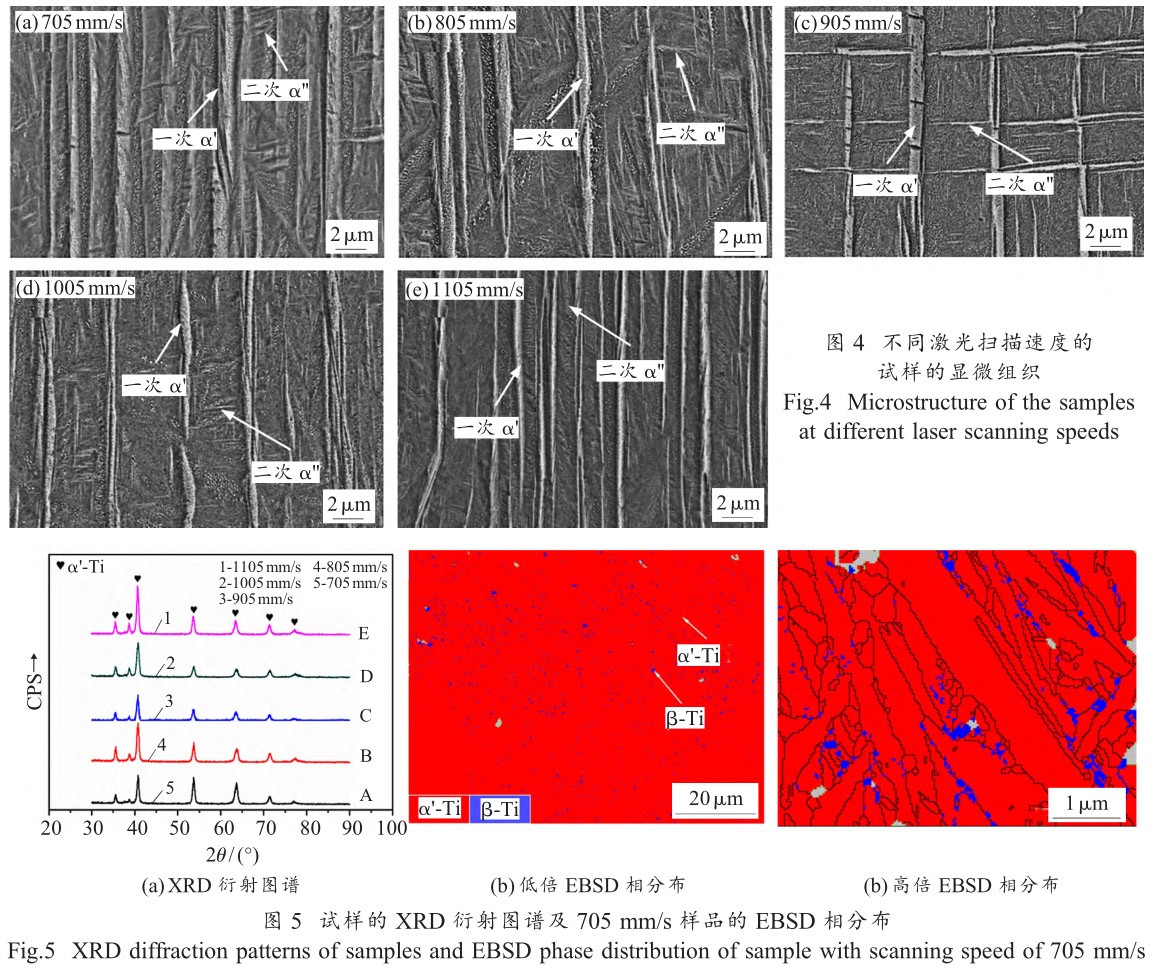

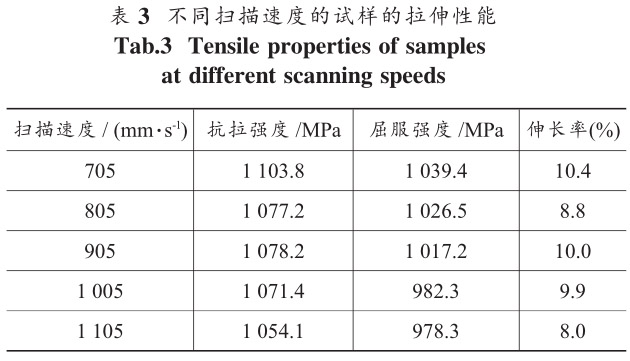

圖 5(a)為不同激光掃描速度下試樣的 XRD 衍射圖譜。 結(jié)果表明���,不同激光掃描速度下����,試樣的基本 峰 型 是 相 同 的 �����, 都 以 α'-Ti ( 六 方 ,a=2.9511����,b=2.9511����,c=4.6843)為主要相�,圖譜中并沒有發(fā)現(xiàn)明顯的 β 相峰型�����。 本次試驗(yàn)采用 20μm 的鋪粉厚度�����,冷卻速度極大��,β 相來不及轉(zhuǎn)變?yōu)?α 相����,而是主要通過切變的方式轉(zhuǎn)變?yōu)?α'馬氏體相[11]�����,β 相的含量較少����,XRD 設(shè)備無法精確檢測到。 因此�, 對各試樣進(jìn)行EBSD 分析���。 圖 5(b)為掃描速度為 705mm/s 的試樣低倍 EBSD 相分布圖,其中紅色區(qū)域?yàn)?α'-Ti��,藍(lán)色區(qū)域?yàn)?β-Ti(體心立方���,a=b=c=0.332),白色為未識別區(qū)域��。 結(jié)果表明����,試樣存在 α' 和 β 兩種相�����,其中 α'為主要相, 同時(shí)含有少量的殘余 β 相����, 含量約為2.7%��。 圖 5(c)為掃描速度為 705 mm/s 的試樣高倍EBSD 相分布圖����,黑色線條為 α'馬氏體的晶界����,可見殘余 β 相基本分布在 α'馬氏體晶界處����。

2.3 拉伸性能和斷口形貌分析

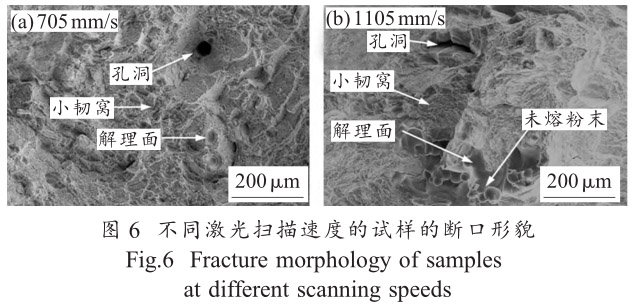

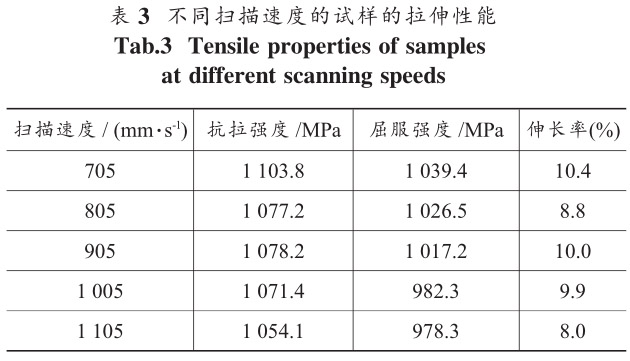

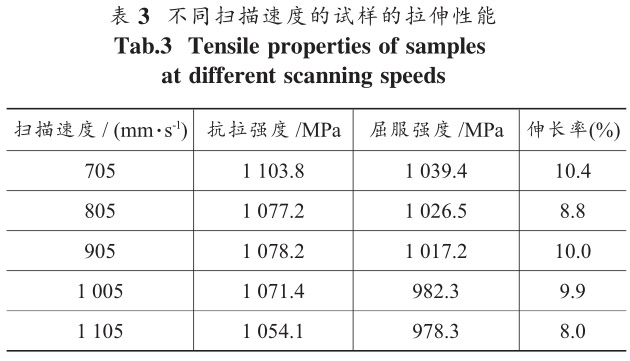

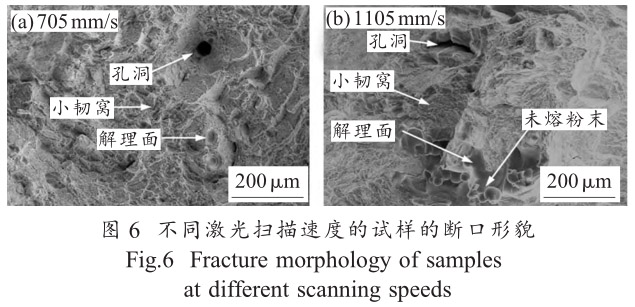

表 3 為不同激光掃描速度的試樣的拉伸性能。

當(dāng)激光掃描速度為 705mm/s 時(shí)�, 試樣的抗拉強(qiáng)度��、屈服強(qiáng)度和伸長率最高����,分別為 1103.8MPa�、1039.4MPa、10.4%��。隨著激光掃描速度的增加��,試樣的伸長率變化不明顯,抗拉強(qiáng)度��、屈服強(qiáng)度逐漸降低��。 由于孔洞是導(dǎo)致材料變形和斷裂的重要因素�, 因此抗拉強(qiáng)度和屈服強(qiáng)度的降低主要是由于孔隙率和平均孔洞尺寸的增加所導(dǎo)致的�����。

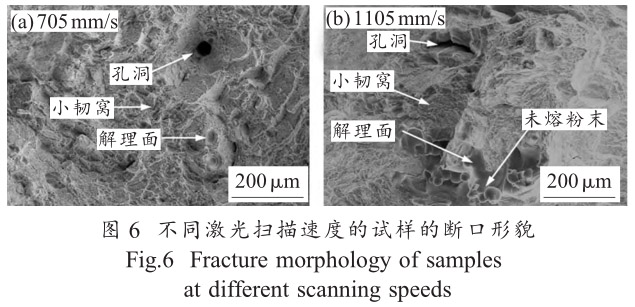

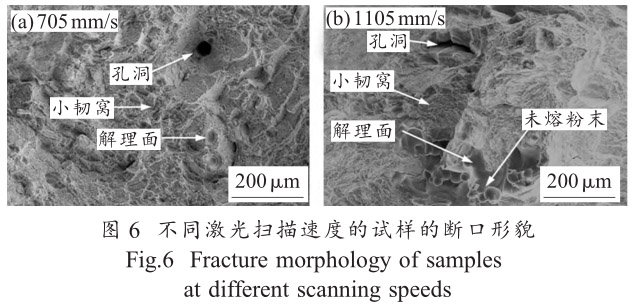

圖 6 為掃描速度 705�、1105mm/s 試樣的拉伸斷口形貌���, 兩種試樣斷口都主要由小韌窩和解理面組成,而且都出現(xiàn)了不同程度的孔洞���。 從圖 6(b)中還可以觀察到明顯未熔合的粉末顆粒, 這是由于隨著激光掃描速度的增加�, 激光束對粉末的熱輸入量降低��,導(dǎo)致粉末熔合不充分�����,形成缺陷����。在拉伸過程中����,氣孔周圍會形成應(yīng)力集中�����, 并先于其它部位達(dá)到材料的屈服極限成為裂紋源�,形成裂紋后快速擴(kuò)展��,最終造成材料斷裂�����。由圖 6 可以看出���,斷口處既有平坦的解理面,又有小型韌窩����,介于解理斷裂和韌窩斷裂之間,屬于準(zhǔn)解理斷裂�����。

3���、結(jié)論

(1) SLM 制備的TC4鈦合金內(nèi)部只有孔洞并無裂紋�,孔洞在三維空間內(nèi)分布均勻�����,以小于 80μm的小尺寸孔洞為主�����, 孔洞形貌不規(guī)則, 有類球形孔洞�����、環(huán)形孔洞�����、柱狀孔洞以及其他形狀孔洞。 隨著激光掃描速度的增加,孔隙率和孔洞平均尺寸增加��,當(dāng)激 光 掃 描 速 度 為 705 mm/s 時(shí) ����, 孔 隙 率 最 小 , 為0.1665%。 當(dāng)激光掃描速度小于 905mm/s 時(shí)���,致密度可以達(dá)到 99.5%以上��。

(2) SLM 制備的TC4鈦合金微觀組織主要以針狀α' 馬氏體相為主���, 含有少量殘余β 相, 約為2.7%,當(dāng)激光掃描速度為 705 mm/s 時(shí)���,一次馬氏體平均寬度最高,為 0.81μm�,隨著激光掃描速度增加��,一次馬氏體的平均寬度降低�。

(3)當(dāng)激光掃描速度為 705 mm/s 時(shí)��,SLM 制備的TC4鈦合金的抗拉強(qiáng)度���、 屈服強(qiáng)度和伸長率最高�����,分別為 1103.8MPa��、1039.4MPa��、10.4%�。 隨著激光掃描速度增加���,材料的抗拉強(qiáng)度�、屈服強(qiáng)度逐漸降低,伸長率變化不大��,屬于準(zhǔn)解理斷裂類型����。

參考文獻(xiàn):

[1]楊永強(qiáng)����, 宋長輝��, 王迪. 激光選區(qū)熔化技術(shù)及其在個(gè)性化醫(yī)學(xué)中的應(yīng)用[J]. 機(jī)械工程學(xué)報(bào), 2014(21):140-151.

[2]馮 曉 甜 �����, 雷 劍 波 ��, 顧 宏 , 等.Effect of scanning speeds on electrochemical corrosion resistance of laser cladding TC4 alloy [J].Chinese Physics B�����,2019��,28(2):383-390.

[3]Lawrence E M����, Sara M G����, Diana A R�, et al.Metal fabrication by additive manufacturing using laser and electron beam melting technologies [J].Journal of Materials Science &Technology���,2012,28(1):1-14.

[4]Ge Jinguo�����, Huang Jian�, Lei Yongping��, et al. Microstructural features and compressive properties of SLM Ti6Al4V lattice structures [J]. Surface & Coatings Technology�����,2020��, 403:126419.

[5]Zhong H Z, Zhang X Y����, Wang S X����, et al. Examination of the twinning activity in additively manufactured Ti-6Al-4V[J].Materials & Design���,2018��,144: 14-24.

[6]Edwards P�����, Ramulu M. Fatigue performance evaluation of selective laser melted Ti-6Al-4V [J]. Materials Science and Engineering A�, 2014,598:327-337.

[7]Kobryn P A��, Semiatin S L. The laser additive manufacture of Ti-6Al-4V [J]. JOM:Journal of the Minerals����, Metals and Materials Society���, 2001���,53(9):40-42.

[8]李吉帥�����, 戚文軍, 李亞江����, 等. 選區(qū)激光熔化工藝參數(shù)對Ti-6Al-4V 成 形 質(zhì) 量 的 影 響 [J]. 材 料 導(dǎo) 報(bào) ,2017��,31(10):65-69.

[9]Ma Tiejun����, Ge Jinguo��, Chen Yan��, et al. Observation of in-situ tensile wire-arc additively manufactured 205A aluminum part: 3D pore characteristics and microstructural evolution [J].Materials Letters 2019����, 273: 266-269.

[10]Yang Jingjing,Yu Hanchen�,Yin Jie���, et al. Formation and control of martensite in Ti-6Al-4V alloy produced by selective laser melting[J]. Materials & Design,2016,108: 308-318.

[11]Thijs L�, Verhaeghe F, Craeghs T, et al. A study of the microstructural evolution during selective laser melting of Ti-6Al-4V[J]. Acta Materialia�, 2010, 58(9):3303-3312.

TC4鈦合金憑借比強(qiáng)度高�����、抗疲勞特性高��、耐腐蝕性好以及良好的生物相容性等優(yōu)異性能�,被廣泛應(yīng)用于醫(yī)學(xué)、航空航天�、汽車等領(lǐng)域[1-2]�。 對于形狀�����、結(jié)構(gòu)復(fù)雜的零件���,傳統(tǒng)制造方法存在工藝復(fù)雜、精度低�����、材料利用率低�����、 生產(chǎn)周期長等缺點(diǎn)[3]���。 選區(qū)激光熔化(SLM)是一種新型的增材制造技術(shù)����,該技術(shù)首先通過系統(tǒng)自帶的切片軟件對模型切片,然后通過高能量密度的激光熱源作用于粉末層使粉末熔化成微小熔池�����,經(jīng)凝固后逐層堆積�����,最后形成一些結(jié)構(gòu)復(fù)雜的零件[4]��。

SLM 技術(shù)具有快速性、低成本���、精度高等一系列優(yōu)點(diǎn)[5],可以充分發(fā)揮出TC4鈦合金的優(yōu)勢�。

Edwards [6]等研究發(fā)現(xiàn) �,選區(qū)激光熔化成形的TC4鈦合金的疲勞壽命與其孔隙率有關(guān), 孔隙會降低疲勞性能�, 顯微組織由垂直于掃描方向的柱狀晶組成��, 柱狀晶組織內(nèi)部包含了針狀的馬氏體 α' 相區(qū)。 Kobryn 等[7]對影響激光熔化成形TC4鈦合金性能的因素進(jìn)行了整理�����,激光熔化成形TC4鈦合金的多方面性能都與其微觀組織 α 相有關(guān)�����,而某些性能(疲勞性能)受初生 β 相特征(如晶粒尺寸��、形態(tài)和晶體結(jié)構(gòu))的影響較大���,而 α 和 β 相的相關(guān)參數(shù)受凝固過程中的形核、合金的生長特征及熱循環(huán)控制����,在激光熔化成形過程中�, 激光功率�����、 激光斑點(diǎn)的大小�����、 形狀以及激光掃描速度等都對熱循環(huán)相變過程發(fā)揮了很大的作用。李吉帥[8]等研究得出在 450W激光功率�����、2500 mm/s 掃描速度、0.07 mm 掃描間距的工藝參數(shù)條件下����,選區(qū)激光熔化成形 TC4 合金試樣的致密度達(dá)97.8%��。

前人對TC4鈦合金孔隙率的研究是采用光學(xué)顯微鏡(OM)和掃描電子顯微鏡(SEM)觀察孔隙大小���、 形狀和位置, 然后進(jìn)行大量統(tǒng)計(jì)分析得出孔隙率����,也有學(xué)者通過阿基米德排水法測量內(nèi)部孔隙率����,但這兩種方法存在不可避免的誤差����,準(zhǔn)確率較低����,并且無法直觀表征孔洞形貌和三維分布狀態(tài)�����。本文借助X 射線顯微鏡 (XRM) 研究掃描速度對 SLM 成型TC4鈦合金中孔洞的三維分布���、 尺寸和形貌的影響,同時(shí)分析掃描速度對顯微組織和力學(xué)性能的影響�。

1�、試驗(yàn)材料與方法

試驗(yàn)用 Ti-6Al-4V(TC4)合金粉末,粉末分散性良好�����,顆粒圓整����,平均直徑為 58μm�,如圖 1(a)所示����。

Ti-6Al-4V 合金粉末的化學(xué)成分如表 1 所示。 試驗(yàn)使用的選區(qū)激光熔化儀器為通快 TruPrint1000����,激光功率為 125W�,光斑直徑為 55μm�����,掃描間距為 80μm����,鋪粉層厚為 20 μm(z 增量)���,掃描速度為 705��、805、905�����、1005��、1105 mm/s, 成 型 過 程 中 層 間 旋 轉(zhuǎn)67°����,層內(nèi)為往復(fù)式掃描。 通過 SLM 技術(shù)制備拉伸件�����,“z”為構(gòu)建方向��,“x”為激光步進(jìn)方向,即水平方向��,具體尺寸如圖 1(b)所示�。

為了探究激光掃描速度對孔隙率和孔洞的形貌以及三維分布情況的影響 ����, 使用X射線顯微鏡(XRM����,ZeissXradia520Versa)對TC4鈦合金成型件進(jìn)行掃描測試���,使用 ORS 軟件對測試數(shù)據(jù)進(jìn)行計(jì)算和圖像渲染處理, 分析成型件的孔隙率和材料內(nèi)部孔洞的形貌、尺寸和三維空間分布情況�����。

為了探究激光掃描速度對顯微組織的影響�,將每個(gè)樣品的x-y面分別經(jīng)400#、800#����、1000#��、2000#��、3000# 水磨砂紙磨平�����,然后進(jìn)行拋光,使用 X 射線衍射儀(XRD,Bruker-D8)在 30°~90°的 2θ 范圍內(nèi)掃描樣品����,使用 MDIJade 軟件對衍射圖譜進(jìn)行計(jì)算處理�����,分析樣品的物相組成。 使用 HNO3 :HF : H2O 為1:3:6 的腐蝕劑對拋光后的樣品進(jìn)行腐蝕����,使用掃描電子顯微鏡(SEM,ZEISSGemini300)進(jìn)行顯微結(jié)構(gòu)分析��,使用電子背散射衍射(EBSD)功能分析物相分布。 在觀察前先用砂紙將試樣磨拋至呈光滑鏡面

狀���, 然后按照高氯酸 : 正丁醇 : 甲醇為 1 : 3 : 6 的比例�,配制電解拋光液��,電壓 30V,電流 1A,拋光時(shí)間25s����,溫度控制在-25℃左右進(jìn)行電解拋光。

為了探究激光掃描速度對力學(xué)性能的影響���,使用 Instron5969 萬能拉伸試驗(yàn)機(jī)對樣品水平方向進(jìn)行拉伸試驗(yàn)�,加載速度為 0.5 mm / min,使用掃描電子顯微鏡觀察斷口形貌�����。

2�����、結(jié)果與討論

2.1 孔洞與孔隙率分析

圖 2 為不同激光掃描速度的試樣內(nèi)部孔洞三維特征圖(彩圖見電子版,下同)�,其中不同顏色代表試樣內(nèi)部不同體積的孔洞。由于孔洞的體積值比較小��,因此對體積 V 數(shù)值取以 10 為底的對數(shù) lgV�。圖 2 顯示����, 孔洞的 lgV 值一般都在 3~7 之間, 最小值為3.04��,最大值為 6.91�;隨著激光掃描速度的增加,試樣的孔隙率逐漸增加�����,致密度降低����。當(dāng)激光掃描速度為 705mm/s 時(shí),試樣的孔隙率最低����,為 0.1665%����,當(dāng)掃描速度為 1105 mm/s 時(shí), 試樣的孔隙率最高�����,為1.4690%�����。 當(dāng)激光掃描速度低于 905mm/s 時(shí)��,試樣的致密度可達(dá)到 99.5%以上�。 所有試樣內(nèi)部只有孔洞并無裂紋�����,孔洞在三維空間內(nèi)分布均勻�,形貌并沒有規(guī)則����,有類球形孔洞�����、環(huán)形孔洞�����、柱狀孔洞以及其他形狀孔洞��。 無規(guī)則的孔洞在材料內(nèi)部延伸到不同方向���,對微觀組織產(chǎn)生割裂作用����,在受力時(shí)容易引起應(yīng)力集中���,不規(guī)則柱狀孔隙之間容易相互擴(kuò)展橋接����,對材料力學(xué)性能產(chǎn)生不利影響[9]���。

圖 3 為不同激光掃描速度的試樣孔洞數(shù)據(jù)處理圖����。由圖 3 和表 2 可知�����,試樣內(nèi)部孔洞以分散的小于80μm 的小尺寸孔洞為主�����, 占比超過 90%�����。 存在少量超過 80μm 的大尺寸孔洞����, 但其占比少于 10%,其中最大孔洞可達(dá)到 250~350μm��。 隨著激光掃描速度的增加,相同體積內(nèi)的孔洞數(shù)量增加�,孔洞的平均等效直徑增加。 激光掃描速度為 705mm/s 時(shí)��,相同體積內(nèi)孔洞數(shù)量最少,為 1159 個(gè)���,平均等效直徑最小�����,為 29.421μm���。

一般認(rèn)為�����,形成孔洞的原因有兩個(gè): 一是金屬熔化過程中保護(hù)氣體被裹挾到熔池內(nèi)部形成的小型孔洞��, 二是激光掃描軌道間以及層與層之間存在未熔化或者欠熔化的粉末顆粒而導(dǎo)致的大型孔洞���。隨著激光掃描速度增加,激光熱源與粉末床接觸時(shí)間降低���, 微熔池中裹挾的保護(hù)氣來不及排出�,造成小型孔洞增加���,孔隙率增加;又由于激光熱源對粉末的熱輸入量降低�, 導(dǎo)致出現(xiàn)更多的未熔化或者欠熔化的顆粒���,從而導(dǎo)致大尺寸孔洞增加���,孔洞平均等效直徑增加�����。

2.2 顯微組織分析

不同激光掃描速度的試樣的顯微組織如圖 4 所示���, 試樣的顯微組織都主要由針狀 α' 馬氏體組成,包含大尺寸的一次馬氏體和小尺寸的二次馬氏體�,其中二次馬氏體是由亞穩(wěn)態(tài)的一次馬氏體受熱分解形成[10]���。 隨著激光掃描速度的增加�����,一次馬氏體的平均 寬 度 降 低 ����, 當(dāng) 掃 描 速 度 為 705�、805、905�、1005�����、1105mm/s 時(shí)�,一次馬氏體的平均寬度分別為 0.81、0.78����、0.74��、0.66、0.63μm���。 這是由于隨著掃描速度增加���,激光熱源與粉末床作用時(shí)間減少���,激光熱源對粉末床的熱輸入量降低��,冷卻時(shí)間減少����,一次馬氏體來不及長大的緣故����。

圖 5(a)為不同激光掃描速度下試樣的 XRD 衍射圖譜。 結(jié)果表明�,不同激光掃描速度下����,試樣的基本 峰 型 是 相 同 的 ��, 都 以 α'-Ti ( 六 方 ,a=2.9511���,b=2.9511,c=4.6843)為主要相�,圖譜中并沒有發(fā)現(xiàn)明顯的 β 相峰型����。 本次試驗(yàn)采用 20μm 的鋪粉厚度,冷卻速度極大��,β 相來不及轉(zhuǎn)變?yōu)?α 相�,而是主要通過切變的方式轉(zhuǎn)變?yōu)?α'馬氏體相[11]�,β 相的含量較少�����,XRD 設(shè)備無法精確檢測到����。 因此�����, 對各試樣進(jìn)行EBSD 分析�。 圖 5(b)為掃描速度為 705mm/s 的試樣低倍 EBSD 相分布圖�,其中紅色區(qū)域?yàn)?α'-Ti,藍(lán)色區(qū)域?yàn)?β-Ti(體心立方�����,a=b=c=0.332)�,白色為未識別區(qū)域���。 結(jié)果表明,試樣存在 α' 和 β 兩種相�����,其中 α'為主要相����, 同時(shí)含有少量的殘余 β 相��, 含量約為2.7%。 圖 5(c)為掃描速度為 705 mm/s 的試樣高倍EBSD 相分布圖����,黑色線條為 α'馬氏體的晶界��,可見殘余 β 相基本分布在 α'馬氏體晶界處���。

2.3 拉伸性能和斷口形貌分析

表 3 為不同激光掃描速度的試樣的拉伸性能。

當(dāng)激光掃描速度為 705mm/s 時(shí)�����, 試樣的抗拉強(qiáng)度�、屈服強(qiáng)度和伸長率最高���,分別為 1103.8MPa、1039.4MPa���、10.4%����。隨著激光掃描速度的增加,試樣的伸長率變化不明顯,抗拉強(qiáng)度�、屈服強(qiáng)度逐漸降低���。 由于孔洞是導(dǎo)致材料變形和斷裂的重要因素����, 因此抗拉強(qiáng)度和屈服強(qiáng)度的降低主要是由于孔隙率和平均孔洞尺寸的增加所導(dǎo)致的��。

圖 6 為掃描速度 705、1105mm/s 試樣的拉伸斷口形貌��, 兩種試樣斷口都主要由小韌窩和解理面組成����,而且都出現(xiàn)了不同程度的孔洞。 從圖 6(b)中還可以觀察到明顯未熔合的粉末顆粒���, 這是由于隨著激光掃描速度的增加, 激光束對粉末的熱輸入量降低�,導(dǎo)致粉末熔合不充分,形成缺陷����。在拉伸過程中,氣孔周圍會形成應(yīng)力集中��, 并先于其它部位達(dá)到材料的屈服極限成為裂紋源�,形成裂紋后快速擴(kuò)展���,最終造成材料斷裂。由圖 6 可以看出��,斷口處既有平坦的解理面���,又有小型韌窩�����,介于解理斷裂和韌窩斷裂之間,屬于準(zhǔn)解理斷裂�。

3����、結(jié)論

(1) SLM 制備的TC4鈦合金內(nèi)部只有孔洞并無裂紋��,孔洞在三維空間內(nèi)分布均勻,以小于 80μm的小尺寸孔洞為主����, 孔洞形貌不規(guī)則����, 有類球形孔洞�、環(huán)形孔洞、柱狀孔洞以及其他形狀孔洞����。 隨著激光掃描速度的增加�����,孔隙率和孔洞平均尺寸增加��,當(dāng)激 光 掃 描 速 度 為 705 mm/s 時(shí) ���, 孔 隙 率 最 小 ����, 為0.1665%���。 當(dāng)激光掃描速度小于 905mm/s 時(shí),致密度可以達(dá)到 99.5%以上����。

(2) SLM 制備的TC4鈦合金微觀組織主要以針狀α' 馬氏體相為主, 含有少量殘余β 相�, 約為2.7%��,當(dāng)激光掃描速度為 705 mm/s 時(shí)���,一次馬氏體平均寬度最高,為 0.81μm���,隨著激光掃描速度增加�,一次馬氏體的平均寬度降低���。

(3)當(dāng)激光掃描速度為 705 mm/s 時(shí),SLM 制備的TC4鈦合金的抗拉強(qiáng)度�����、 屈服強(qiáng)度和伸長率最高���,分別為 1103.8MPa����、1039.4MPa�、10.4%���。 隨著激光掃描速度增加�����,材料的抗拉強(qiáng)度�����、屈服強(qiáng)度逐漸降低,伸長率變化不大�,屬于準(zhǔn)解理斷裂類型��。

參考文獻(xiàn):

[1]楊永強(qiáng)����, 宋長輝�����, 王迪. 激光選區(qū)熔化技術(shù)及其在個(gè)性化醫(yī)學(xué)中的應(yīng)用[J]. 機(jī)械工程學(xué)報(bào)�, 2014(21):140-151.

[2]馮 曉 甜 , 雷 劍 波 �����, 顧 宏 ���, 等.Effect of scanning speeds on electrochemical corrosion resistance of laser cladding TC4 alloy [J].Chinese Physics B,2019���,28(2):383-390.

[3]Lawrence E M��, Sara M G����, Diana A R���, et al.Metal fabrication by additive manufacturing using laser and electron beam melting technologies [J].Journal of Materials Science &Technology,2012�,28(1):1-14.

[4]Ge Jinguo, Huang Jian���, Lei Yongping, et al. Microstructural features and compressive properties of SLM Ti6Al4V lattice structures [J]. Surface & Coatings Technology��,2020��, 403:126419.

[5]Zhong H Z���, Zhang X Y��, Wang S X��, et al. Examination of the twinning activity in additively manufactured Ti-6Al-4V[J].Materials & Design����,2018,144: 14-24.

[6]Edwards P��, Ramulu M. Fatigue performance evaluation of selective laser melted Ti-6Al-4V [J]. Materials Science and Engineering A�, 2014���,598:327-337.

[7]Kobryn P A, Semiatin S L. The laser additive manufacture of Ti-6Al-4V [J]. JOM:Journal of the Minerals���, Metals and Materials Society���, 2001,53(9):40-42.

[8]李吉帥�����, 戚文軍�����, 李亞江�, 等. 選區(qū)激光熔化工藝參數(shù)對Ti-6Al-4V 成 形 質(zhì) 量 的 影 響 [J]. 材 料 導(dǎo) 報(bào) ����,2017,31(10):65-69.

[9]Ma Tiejun�, Ge Jinguo, Chen Yan���, et al. Observation of in-situ tensile wire-arc additively manufactured 205A aluminum part: 3D pore characteristics and microstructural evolution [J].Materials Letters 2019��, 273: 266-269.

[10]Yang Jingjing����,Yu Hanchen,Yin Jie�, et al. Formation and control of martensite in Ti-6Al-4V alloy produced by selective laser melting[J]. Materials & Design����,2016,108: 308-318.

[11]Thijs L����, Verhaeghe F, Craeghs T���, et al. A study of the microstructural evolution during selective laser melting of Ti-6Al-4V[J]. Acta Materialia�, 2010�, 58(9):3303-3312.

相關(guān)鏈接