TC4鈦合金是一種典型的(α+β) 型鈦合金,其名義成分為T(mén)i-6Al-4V, 因比強(qiáng)度高和抗腐蝕性較好 ,被廣泛應(yīng)用于航空航天�、船艦���、電力等工業(yè)領(lǐng)域 �,作為相關(guān)重要裝備核心零部件的結(jié)構(gòu)材料。為了保證零件的力學(xué)性能與尺寸穩(wěn)定性�����,通常采用應(yīng)用較為廣泛的非等溫鍛造工藝對(duì)其進(jìn)行加工[1-3]���。然而�����,TC4鈦合金具有導(dǎo)熱性能較差��、鍛造溫度范圍窄���、應(yīng)變速率敏感等特點(diǎn),屬于典型的難加工材料 ����,極大地增加了鍛造的加工難度,導(dǎo)致鍛件易產(chǎn)生較大的殘余應(yīng)力���。殘余應(yīng)力的存在會(huì)嚴(yán)重影響工件的使用性能和壽命:在制造過(guò)程中��,殘余應(yīng)力會(huì)導(dǎo)致工件產(chǎn)生變形、開(kāi)裂等工藝缺陷����,并降低工件強(qiáng)度以及產(chǎn)品合格率����;在服役過(guò)程中,殘余應(yīng)力會(huì)嚴(yán)重影響工件的疲勞強(qiáng)度�、靜力強(qiáng)度����、應(yīng)力腐蝕等力學(xué)性能���,以及尺寸穩(wěn)定性,會(huì)降低工件的服役可靠性�����,對(duì)裝備的安全性造成嚴(yán)重威脅[4-6]。

目前���,針對(duì)鍛件殘余應(yīng)力的研究大多集中于熱處理工藝參數(shù)的調(diào)控方面,以此達(dá)到減少殘余應(yīng)力和改善殘余應(yīng)力分布的目的[7-9]���。然而,就目前的熱處理技術(shù)而言����,不可能完全消除鍛件的殘余應(yīng)力���,很多鍛件在進(jìn)行下一道工序之前�,會(huì)由于殘余應(yīng)力的釋放而引起鍛件變形或者開(kāi)裂��,甚至在鍛件經(jīng)過(guò)后續(xù)加工與熱處理并最終生產(chǎn)為合格零件時(shí)���,零件內(nèi)部仍然有部分殘余應(yīng)力是來(lái)自于鍛件的殘余應(yīng)力[10-11]。因此��,迫切需要開(kāi)展非等溫鍛造關(guān)鍵工藝參數(shù)對(duì)TC4鈦合金鍛件殘余應(yīng)力的影響規(guī)律的研究�。本文主要結(jié)合物理實(shí)驗(yàn)修正仿真模型�����,確保仿真精度��,采用修正后的仿真模型分析了鍛件殘余應(yīng)力的分布規(guī)律以及變形溫度����、變形程度���、變形速度對(duì) TC4鈦合金鍛件殘余應(yīng)力的影響規(guī)律,為生產(chǎn)實(shí)際提供一定的指導(dǎo)作用�。

1、有限元模型的建立

1.1 鍛造模擬分析

由于TC4鈦合金的化學(xué)活性很強(qiáng)�,當(dāng)坯料溫度達(dá) 到 800℃以上時(shí)��,表面氧化膜會(huì)因高溫而分解���,失去保護(hù)作用。此時(shí)�,暴露在空氣中的坯料會(huì)與氧氣發(fā)生反應(yīng),形成硬度高���、塑性低的富氧α層 ,其會(huì)使鈦合金在繼續(xù)變形或者受力時(shí)發(fā)生表面開(kāi)裂�,影響鍛件合格率[12]�����。所以����,為了保證鍛件質(zhì)量���,在實(shí)際生產(chǎn)過(guò)程中�,從加熱爐中取出坯料到開(kāi)始鍛造 之間的時(shí)間間隔會(huì)嚴(yán)格控制在15 s 以內(nèi)�,而在這段時(shí)間內(nèi)�����,坯料涉及到空氣傳熱過(guò)程,以及坯料與下模傳熱過(guò)程���,存在溫度損失。因此��,為了盡量使數(shù)值模擬與生產(chǎn)實(shí)際相符合�����,在進(jìn)行TC4鈦合金非等溫鍛造及鍛件殘余應(yīng)力仿真過(guò)程中����,不僅要模擬鍛造變形過(guò)程與鍛后卸載冷卻過(guò)程����,還要模擬前期的空氣傳熱過(guò)程以及坯料與下模傳熱過(guò)程����,具體的模 擬過(guò)程如下:

( 1 )空氣傳熱過(guò)程:模擬坯料從加熱爐轉(zhuǎn)移到下模具階段的空氣傳熱過(guò)程�����,設(shè)定坯料在空氣中的移動(dòng)時(shí)間為10s ;

( 2 )坯料與下模傳熱過(guò)程:模擬坯料轉(zhuǎn)移至下模具臺(tái)面后,在進(jìn)行鍛造之前的下模傳熱過(guò)程���,設(shè)定坯料在下模具臺(tái)面上的停留時(shí)間為2s;

( 3 )鍛造變形過(guò)程:模擬坯料在上����、下模具作用下發(fā)生塑性變形的過(guò)程;

( 4 )鍛后卸載冷卻過(guò)程:模擬坯料鍛造完成后 �����,離開(kāi)下模具�,在空氣中冷卻至室溫的過(guò)程����。鍛件冷卻至室溫后����,仍然存在于內(nèi)部自相平衡的應(yīng)力,即為鍛件殘余應(yīng)力�����。

1.2 仿真模型的建立

采 用 Deform-3D 有限元軟件��,對(duì)非等溫鍛造下TC4鈦合金鍛件的殘余應(yīng)力進(jìn)行模擬���。由于鍛件殘余應(yīng)力的模擬涉及到卸載和材料的彈塑性狀態(tài)轉(zhuǎn)化問(wèn)題,因此�����,采用彈塑性有限元法進(jìn)行仿真分析��。

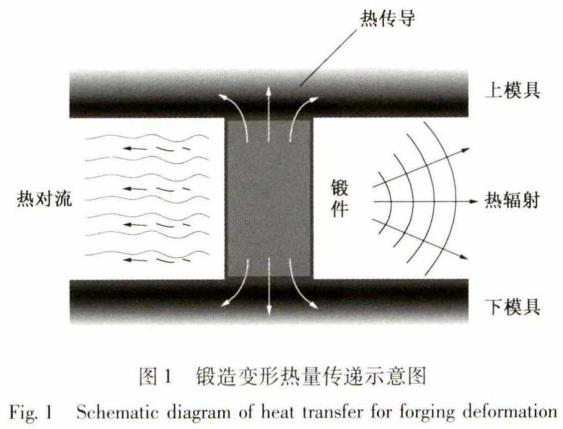

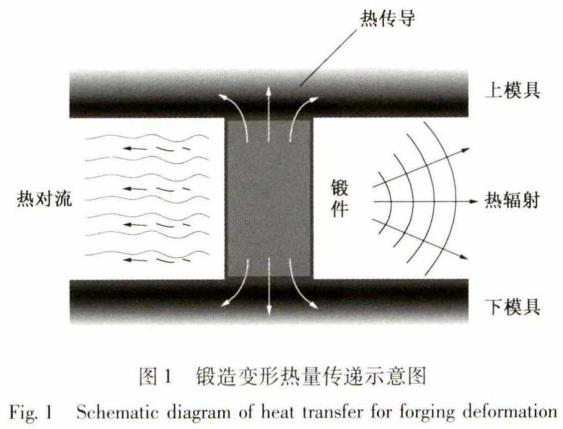

將坯料定義為彈塑性體�,將模具定義為剛性體 ����,由于坯料與模具之間��,以及坯料與空氣之間存在溫度差����,建立仿真模型時(shí)還需考慮坯料與模具之間的熱傳導(dǎo)、坯料與空氣之間的熱對(duì)流以及坯料的熱輻射等仿真控制參數(shù)��,其熱量傳遞的示意圖如圖1所示����。

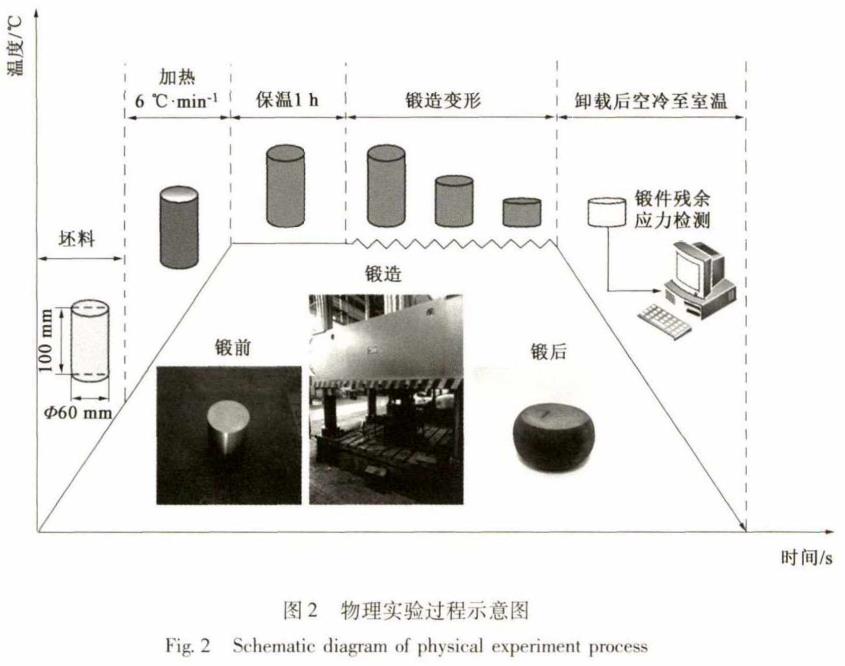

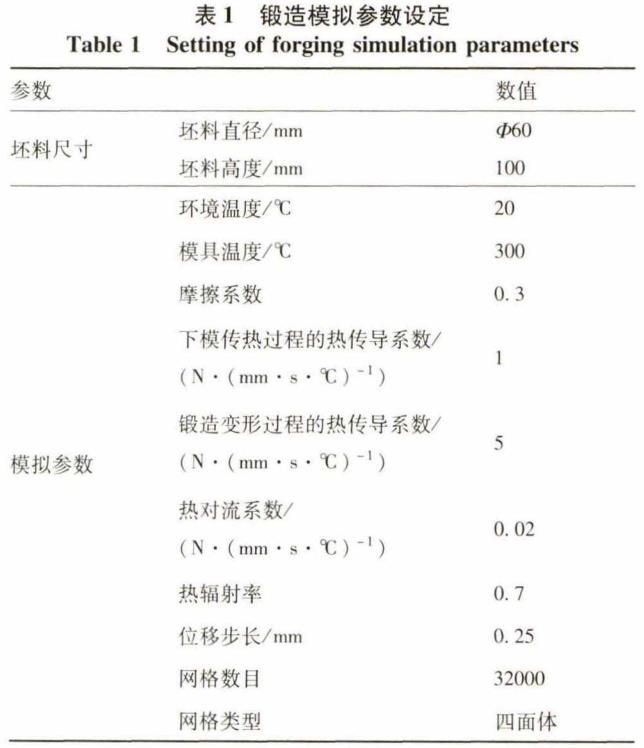

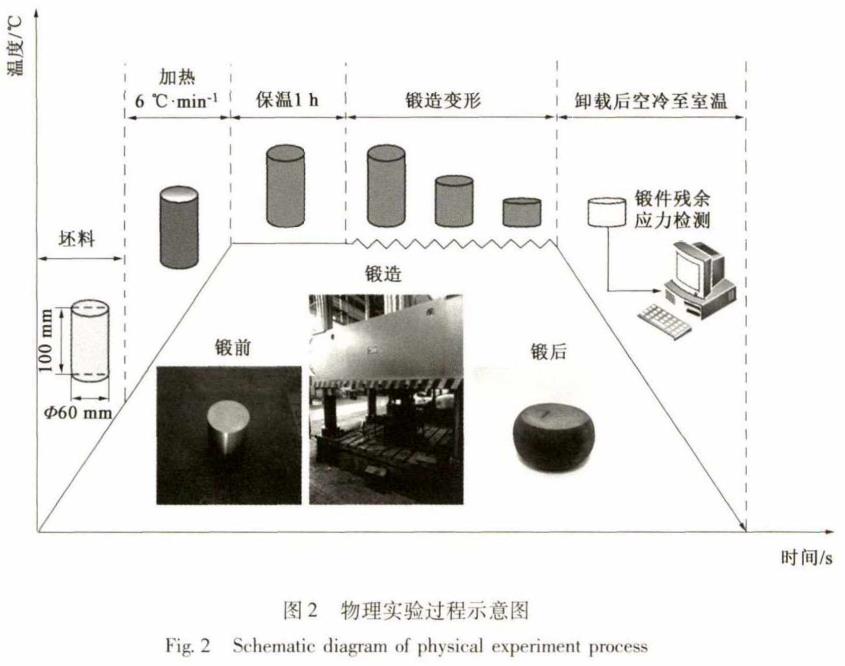

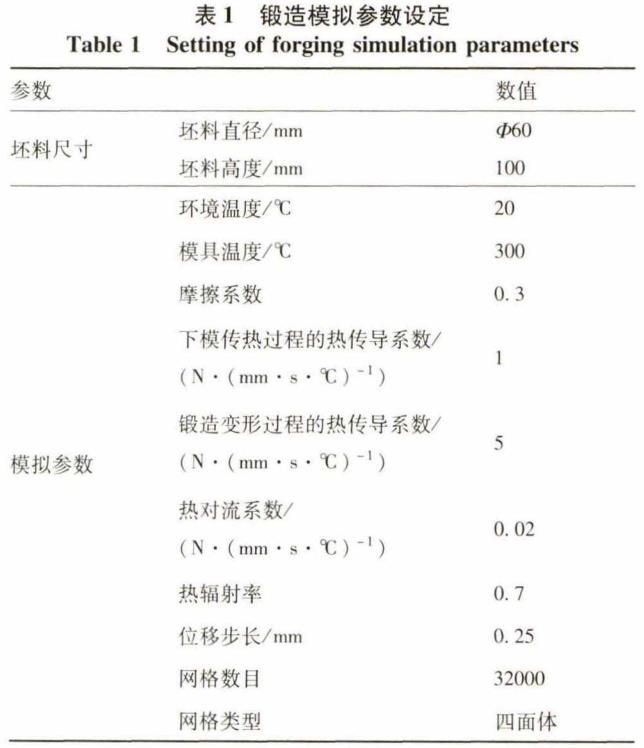

仿真控制參數(shù)的設(shè)置直接影響仿真結(jié)果的準(zhǔn)確性 ��,因此�,本文結(jié)合物理實(shí)驗(yàn)和數(shù)值模擬對(duì)非等溫鍛造后TC4鈦合金鍛件的殘余應(yīng)力進(jìn)行分析�。首先 �,進(jìn)行鍛造實(shí)驗(yàn)與鍛件殘余應(yīng)力檢測(cè)實(shí)驗(yàn)���,得到實(shí)際鍛件殘余應(yīng)力�,具體實(shí)驗(yàn)過(guò)程如圖2 所示���。以物理實(shí)驗(yàn)檢測(cè)所得的鍛件殘余應(yīng)力為分析依據(jù) ,實(shí)現(xiàn)相對(duì)應(yīng)的仿真模擬�����,分析實(shí)驗(yàn)結(jié)果與仿真結(jié)果的誤差����,調(diào)整仿真控制參數(shù),直至仿真所得殘余應(yīng)力盡可能地接近實(shí)驗(yàn)測(cè)量的殘余應(yīng)力值��,建立更加準(zhǔn)確的有限元分析模型����,所得具體的模擬參數(shù)如 表 1 所示��。

1.3 模擬結(jié)果分析

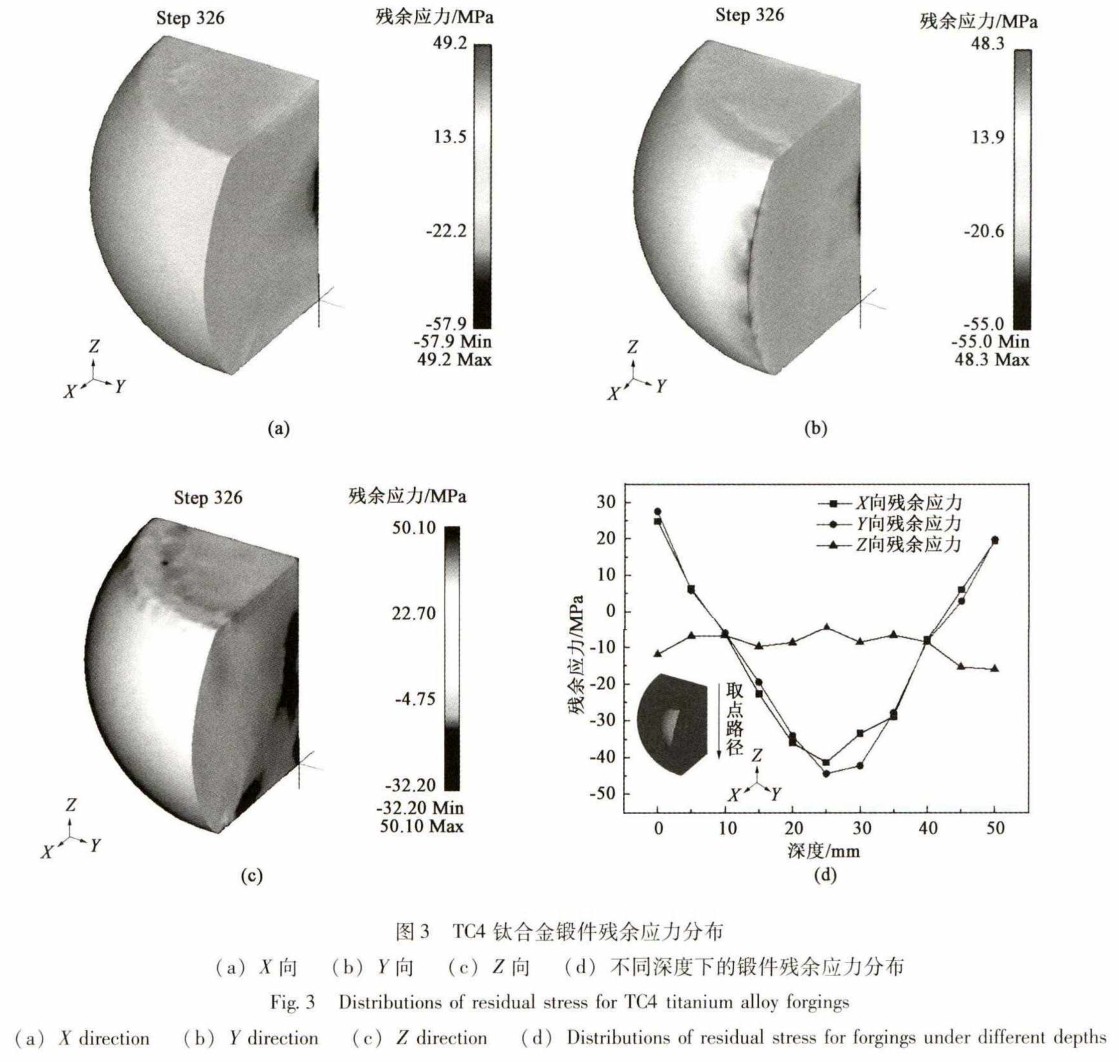

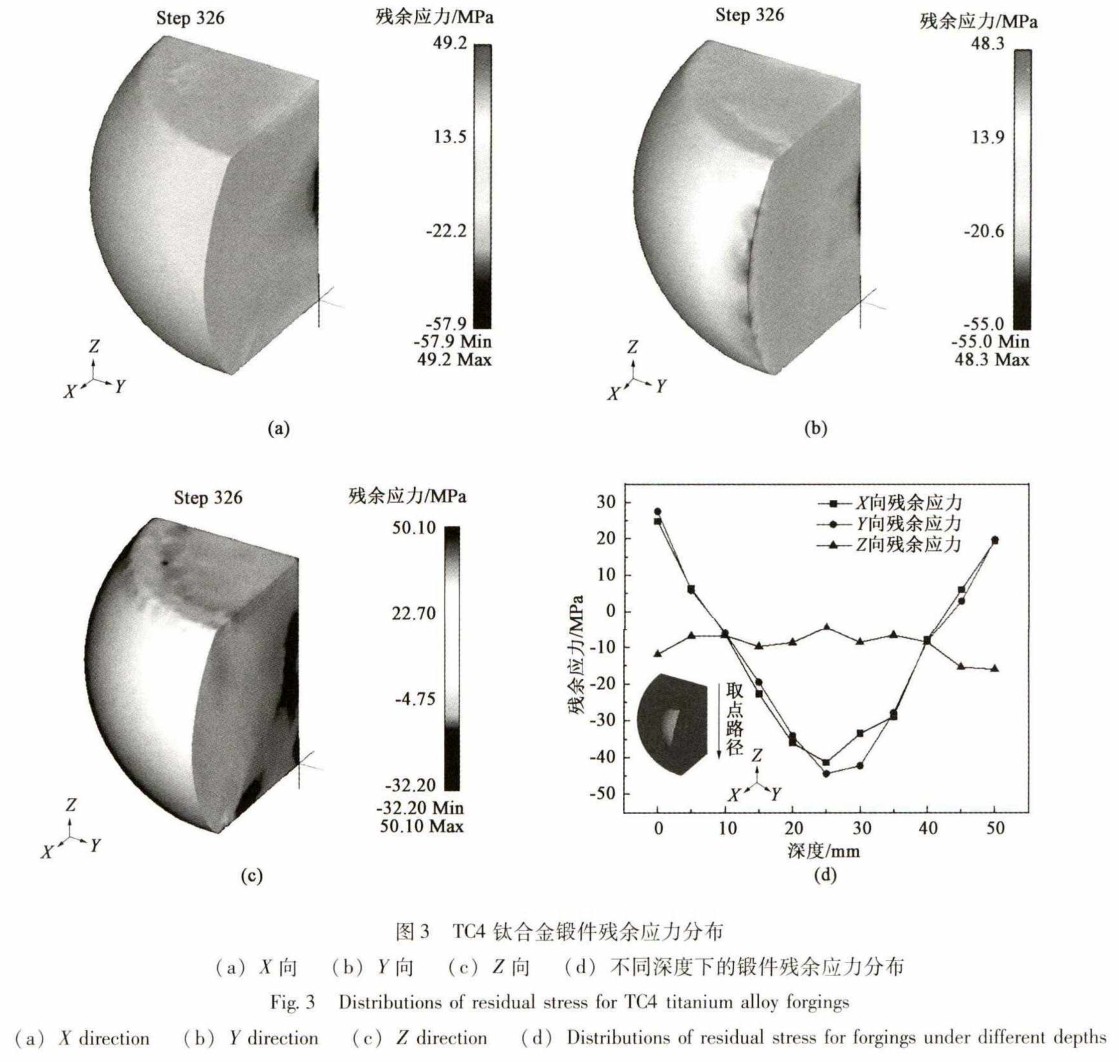

為了直觀地展現(xiàn)TC4鈦合金鍛件殘余應(yīng)力的演化規(guī)律�,現(xiàn) 根 據(jù) 工 程 實(shí) 際 選 取 1 組鍛造工藝參數(shù)(變形溫度為925℃ �����、變形程度為50% ��、變形速度為100mm.s-1 )進(jìn)行仿真分析��,分別截取該工藝參數(shù)下坯料的X����、 Y��、Z3向殘余應(yīng)力進(jìn)行分析��,如圖 3a����、圖 3b 和圖 3c 所示�,并沿鍛件中心軸線方向自上而下,每 隔5mm均勻取點(diǎn)����,展示不同深度下鍛件殘余應(yīng)力的分布圖�,如圖3d 所示�。

規(guī)定圖3 中的正值為拉應(yīng)力�����、負(fù)值為壓應(yīng)力���。從圖3a�、圖 3b 和圖 3d 可以看出�,鍛件在X 向與Y向上的殘余應(yīng)力分布特征基本類似�,均關(guān)于軸線中心呈對(duì)稱分布,且分布不均���,在中心軸線方向上,表層殘余應(yīng)力為拉應(yīng)力���、心部殘余應(yīng)力為壓應(yīng)力�,從表層至心部����,殘余應(yīng)力由拉應(yīng)力轉(zhuǎn)化為壓應(yīng)力,且在中心處應(yīng)力較為集中��;從 圖 3c 和圖3d 可以看出�,鍛件在Z 向上的殘余應(yīng)力大部分分布較為均勻�����,且明顯小于尤與F 向上的殘余應(yīng)力。

2�����、影響鍛件殘余應(yīng)力的關(guān)鍵工藝參數(shù)分析

2.1 單因素分析方案的確定

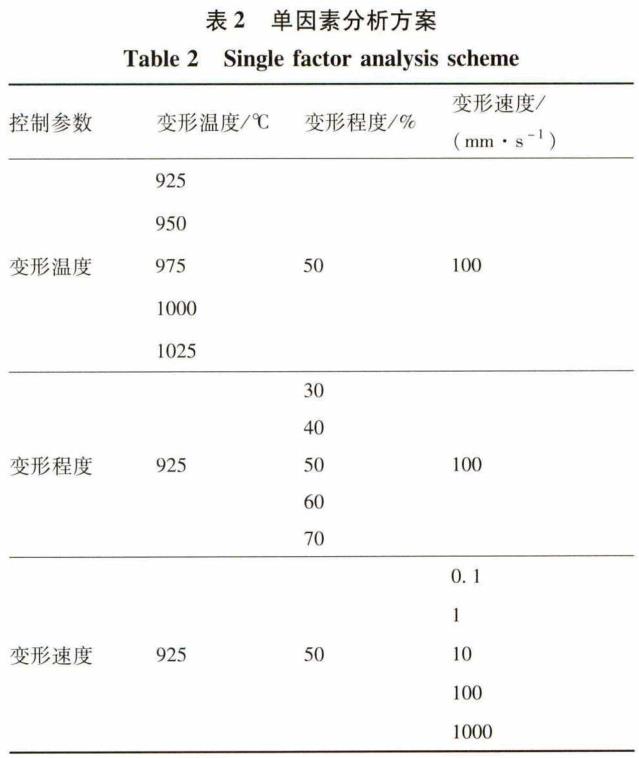

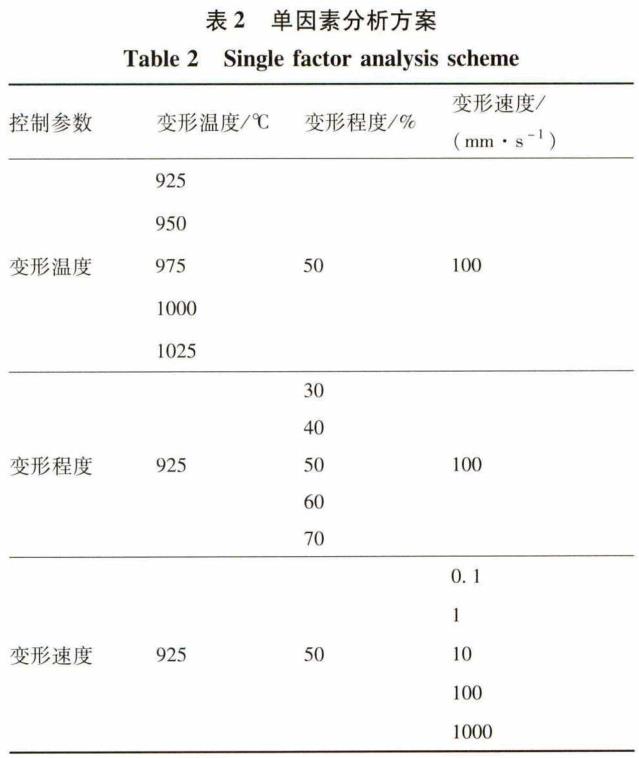

為了進(jìn)一步地探究TC4鈦合金在塑性成形過(guò)程中各鍛造工藝參數(shù)對(duì)鍛件殘余應(yīng)力的影響規(guī)律�,本節(jié)根據(jù)TC4鈦合金的相變溫度 (985℃ )���、鍛造方法 、允許的鍛造變形程度以及變形速度敏感程度等特點(diǎn)�����,確定單因素分析方案�,如 表 2 所示���。分析變形溫度、變形程度����、變形速度3 個(gè)關(guān)鍵工藝參數(shù)對(duì)TC4鈦合金鍛件殘余應(yīng)力的影響規(guī)律�����。

2.2 變形溫度對(duì)鍛件殘余應(yīng)力的影響

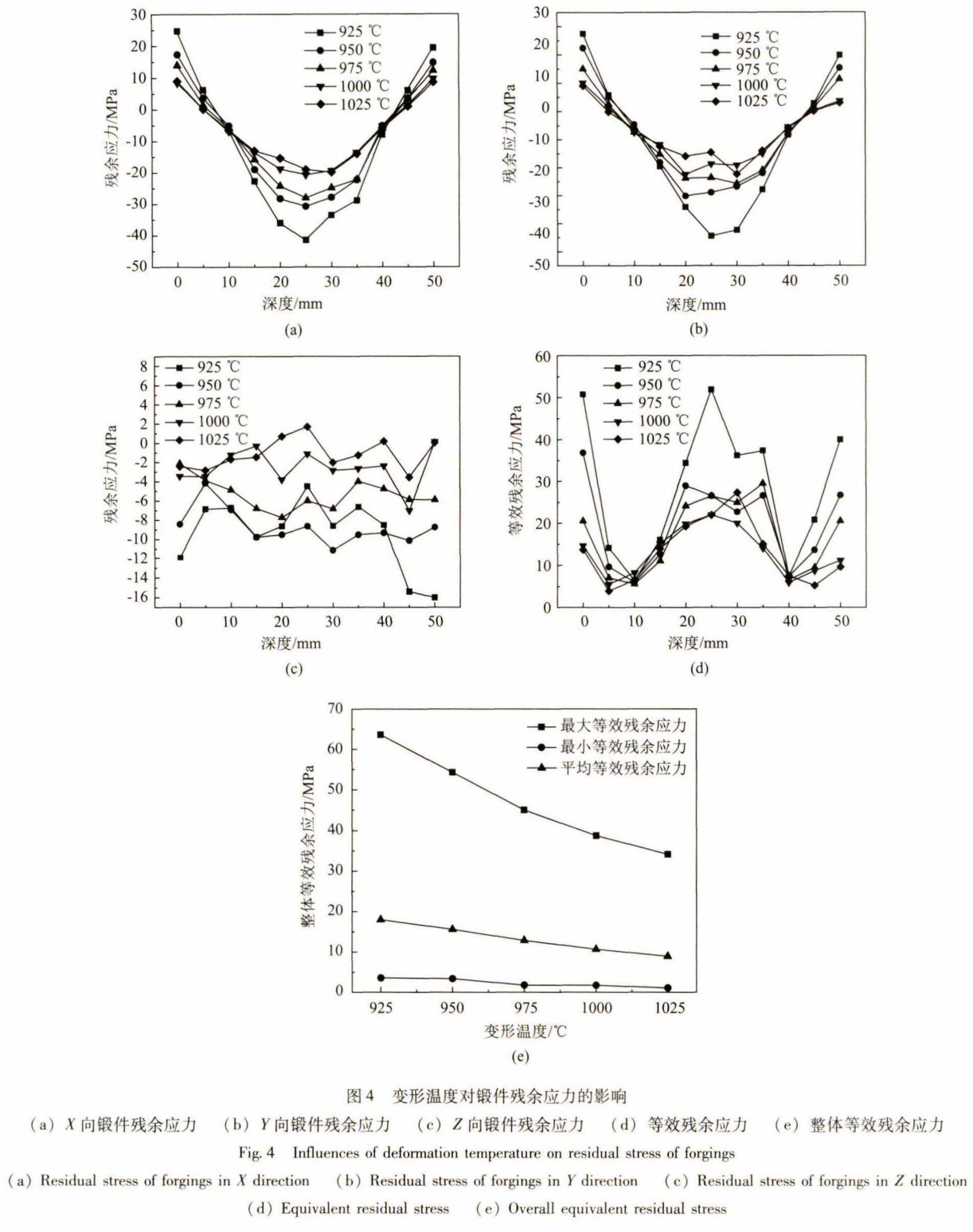

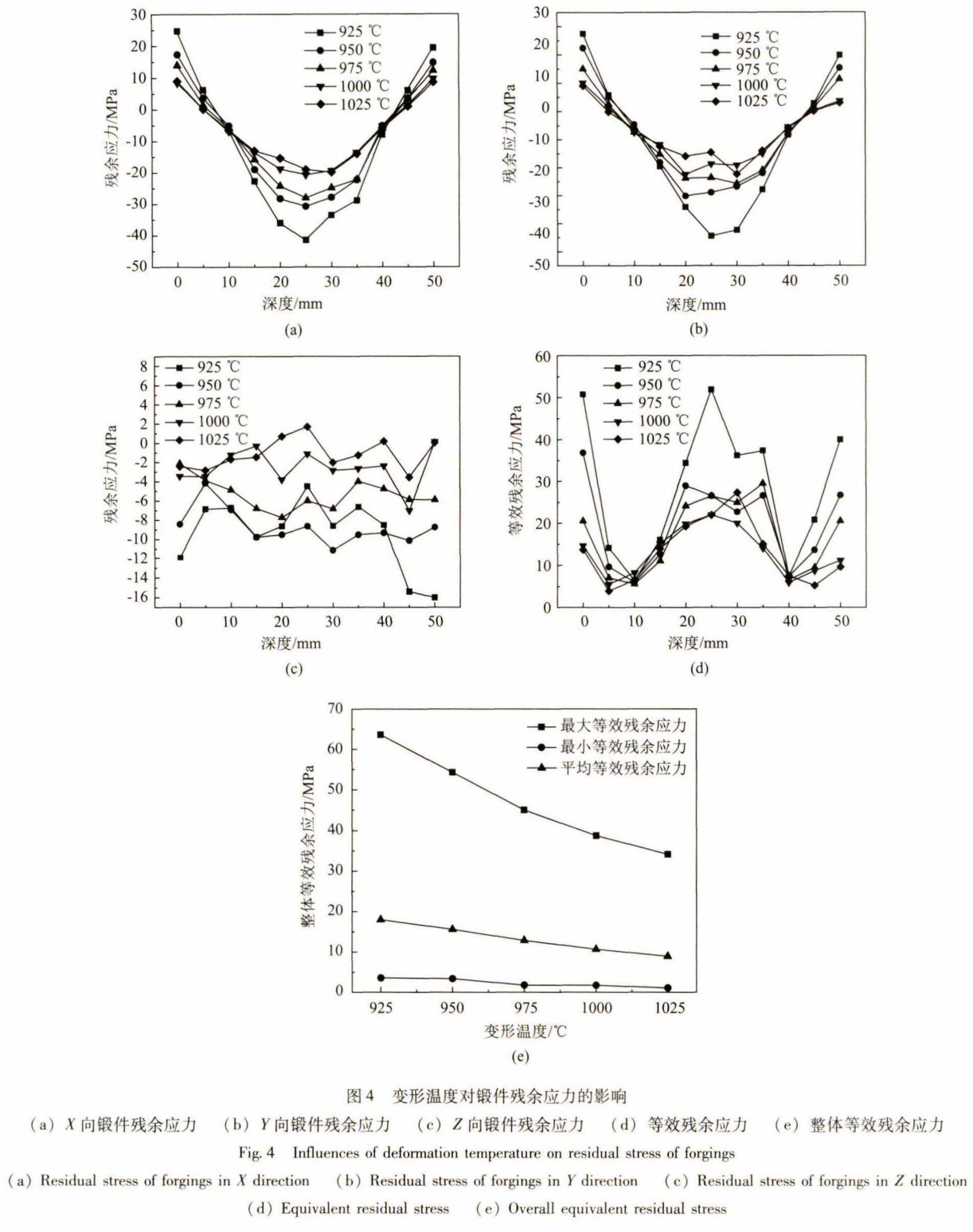

取變形程度為50 % 、 變形速度為100mm.s-1模 擬 不 同 變 形 溫 度 ( 925�、950�、975、1 0 0 0 和1025℃ ) 下 TC4鈦合金鍛件的殘余應(yīng)力���,分析變形溫度對(duì)殘余應(yīng)力的影響規(guī)律。沿鍛件中心軸線方向自上而下取若干跟蹤點(diǎn)���,得到鍛件在跟蹤點(diǎn)處X��、Y�����、Z的 3 向殘余應(yīng)力和等效殘余應(yīng)力,如 圖 4a�、圖 41)、圖4c?和圖4(1所示�����,鍛件全局內(nèi)的最大等效殘余應(yīng)力���、最小等效殘余應(yīng)力���、平均等效殘余應(yīng)力如圖4e 所示�。

從圖4 中可以看出:對(duì)比追蹤點(diǎn)處的鍛件殘余應(yīng)力發(fā)現(xiàn),隨著變形溫度的升高�����,鍛件殘余應(yīng)力不斷下降�����,波動(dòng)幅度逐漸變小����,且當(dāng)變形溫度高于相變溫度時(shí)�,鍛件殘余應(yīng)力更小����,說(shuō)明提高變形溫度能降低鍛件殘余應(yīng)力、改善殘余應(yīng)力分布;對(duì)比整體等效殘余應(yīng)力的變化���,所得結(jié)論與之一致。這是因?yàn)椋鹤?形 溫 度 升 高 �,鍛件塑性成形能力隨之提高,變形抗力降低�����,改善了變形均勻性���。

因此,選擇變形溫度時(shí)�����,為 了 減 小 殘 余 應(yīng) 力 �����,結(jié)合 TC4鈦合金相變特性����,在一定范圍內(nèi)應(yīng)盡量提高變形溫度�。

2.3 變形程度對(duì)鍛件殘余應(yīng)力的影響

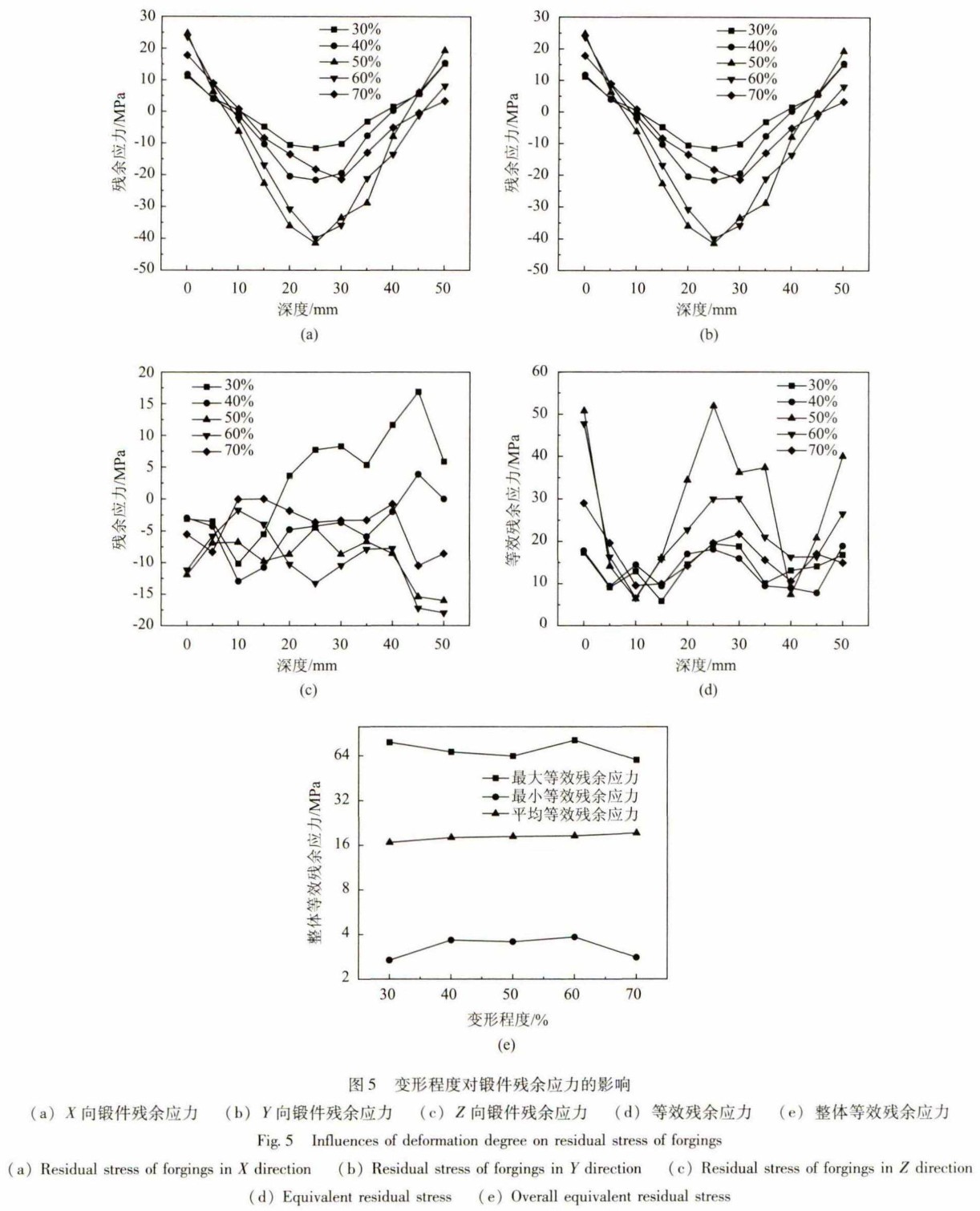

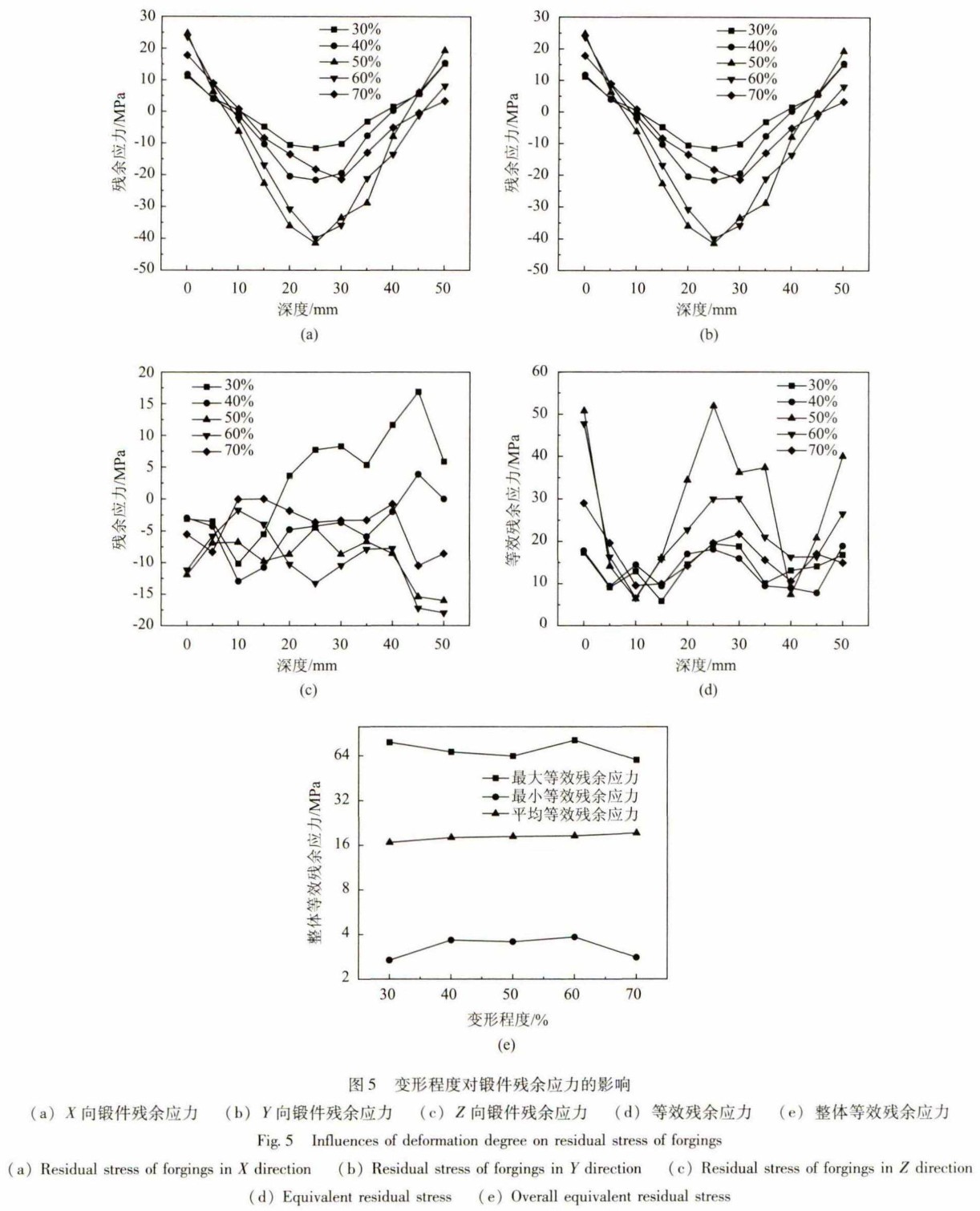

取變形溫度為925 T;��、變形速度為100mm.s-1���,模 擬 不 同 變 形 程 度 (30% 、40% ����、50% ����、60 % 和70% ) 下鍛件的殘余應(yīng)力,分析變形程度對(duì)鍛件殘余應(yīng)力的影響規(guī)律����。沿鍛件中心軸線方向自上而下取若干跟蹤點(diǎn),得 到 鍛 件 在 跟 蹤 點(diǎn) 處 X����、Y�、Z的 3 向殘余應(yīng)力和等效殘余應(yīng)力�����,如 圖 5a����、圖5b、圖 5c 和圖5d 所示�����,鍛件全局內(nèi)最大等效殘余應(yīng)力��、最小等效殘余應(yīng)力��、平均等效殘余應(yīng)力如圖 5e 所示����。

從圖5 中可以看出:對(duì)比追蹤點(diǎn)處的鍛件殘余應(yīng)力發(fā)現(xiàn)��,變形程度較小時(shí)����,鍛件殘余應(yīng)力較小�,隨著變形程度的增加,殘余應(yīng)力不斷上升���,說(shuō)明變形程度增加導(dǎo)致了鍛件殘余應(yīng)力上升�;對(duì)比整體等效殘余應(yīng)力發(fā)現(xiàn)����,在一定范圍內(nèi)����,增大變形程度����,平均等效殘余應(yīng)力增加,而最大等效殘余應(yīng)力減小����,最小等效殘余應(yīng)力增加,說(shuō)明隨著變形程度的增加��,鍛件整體等效殘余應(yīng)力增加��,但殘余應(yīng)力分布的均勻性有所改善��。這是因?yàn)椋鹤冃纬潭容^小時(shí)����,TC4鈦合金鍛件的主要軟化機(jī)制為動(dòng)態(tài)回復(fù)�����,有利于減少殘余應(yīng)力�;當(dāng)變形程度繼續(xù)增大���,軟化機(jī)制轉(zhuǎn)化為動(dòng)態(tài)再結(jié)晶,導(dǎo)致殘余應(yīng)力增加����。因此�����,在選擇變形程度時(shí),在保證細(xì)化組織的前提下���,應(yīng)盡量減小變形程度。

2.4 變形速度對(duì)鍛件殘余應(yīng)力的影響

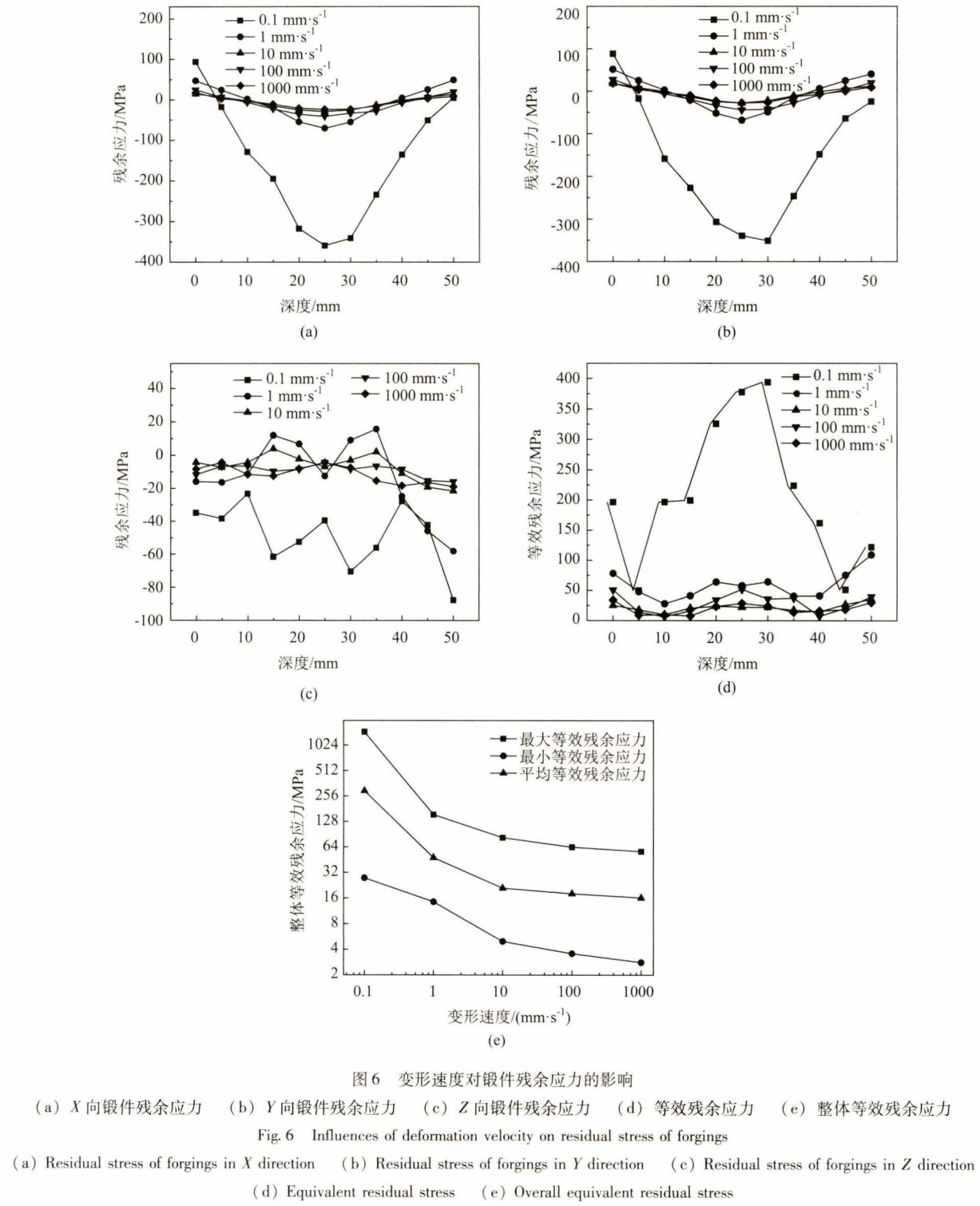

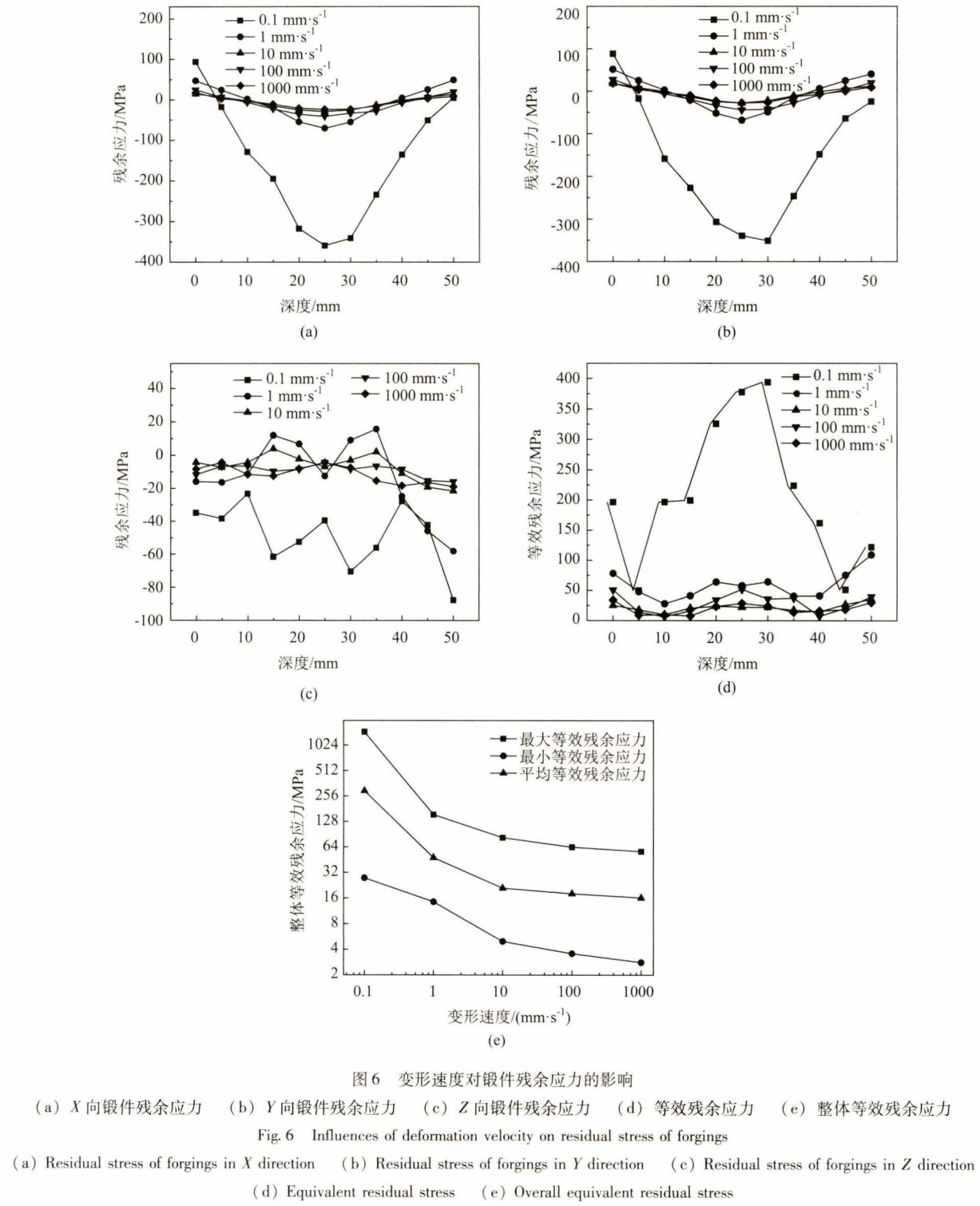

取變形溫度為925℃�����、變形程度為50% ��,模擬不同 變 形 速 度 (0.1���、1、10����、100和1000mm.s-1)下鍛件的殘余應(yīng)力,分析變形速度對(duì)鍛件殘余應(yīng)力的影響規(guī)律����。沿鍛件中心軸線方向自上而下取若干跟蹤點(diǎn)����,得 到 鍛 件在跟蹤點(diǎn)處X、Y、Z 的 3向殘余應(yīng)力和等效殘余應(yīng)力���,如 圖 6a、圖 6h����、圖6c 和圖6d 所 示 ,鍛件全局內(nèi)最大等效殘余應(yīng)力����、最小等效殘余應(yīng)力�、平均等效殘余應(yīng)力如圖6e 所示��。

從圖6 中可以看出:對(duì)比追蹤點(diǎn)處的鍛件殘余應(yīng)力發(fā)現(xiàn)��,當(dāng)變形速度很小時(shí)�,鍛件殘余應(yīng)力很大且分布極不均勻�����;隨著變形速度的增大����,殘余應(yīng)力減小且分布不均勻的情況得到了改善,當(dāng)變形速度增加到一定范圍時(shí)�,仍 能 降 低 殘 余 應(yīng) 力 �,但是效果減弱;對(duì)比整體等效殘余應(yīng)力發(fā)現(xiàn)�,所得結(jié)論與之一致。這 是因?yàn)椋涸诜堑葴劐懺熳冃芜^(guò)程中����,過(guò)低的變形速度會(huì)使鍛件在變形過(guò)程中因變形時(shí)間的延長(zhǎng)而流失大量溫度�,使變形大部分在低溫下進(jìn)行,增加了變形抗力���,加劇了變形不均勻程度;隨著變形速度的增加��,變形時(shí)間急劇縮短�,變形溫度得到了保證,改善了變形均勻程度�����,但是�����,過(guò)高的變形速度會(huì)導(dǎo)致金屬變形熱效應(yīng)加劇��,形成不均勻的溫度場(chǎng)�,削弱了改善效果����,且易產(chǎn)生過(guò)熱甚至過(guò)燒現(xiàn)象。因此���,在選擇變形速度時(shí),為了保證鍛件力學(xué)性能以及改善鍛件殘余應(yīng)力��,變形速度不宜過(guò)高�����。

3��、結(jié)論

(1) TC4鈦合金鍛件的徑向殘余應(yīng)力(即 X 和Y 向)分布特征類似�,殘余應(yīng)力的分布關(guān)于中心軸線呈對(duì)稱性。但沿鍛件外表層到心部���,殘余應(yīng)力的分布是不均勻的,接近外表層的殘余應(yīng)力為拉應(yīng)力����,接近心部的殘余應(yīng)力為壓應(yīng)力,且在中心處應(yīng)力較為集中�;而鍛件的軸向殘余應(yīng)力(Z 向)從上到下分布較為均勻���。這表明要改善鍛件殘余應(yīng)力分布情況 ��,可以在鍛造過(guò)程中采用中間凸�、兩邊凹的V 形上砧���。

( 2 )利用物理實(shí)驗(yàn)結(jié)果建立和調(diào)控?cái)?shù)值模型,增強(qiáng)了數(shù)值模擬結(jié)果的可靠性���,確定了關(guān)鍵鍛造工藝參數(shù)對(duì)TC4鈦合金鍛件殘余應(yīng)力的影響規(guī)律。隨著變形溫度的升高�����,鍛件殘余應(yīng)力逐漸減小���;隨著變形程度的增加,鍛件整體殘余應(yīng)力增加�����,但殘余應(yīng)力分布的均勻性有所改善�;隨著變形速度的增大,鍛件殘余應(yīng)力減小�����,當(dāng)變形速度增加到一定程度時(shí)�,對(duì)殘余應(yīng)力的降低有影響�,但效果不顯著��?�?梢悦鞔_�,變形溫度和變形程度對(duì)TC4鈦合金鍛件殘余應(yīng)力的影響較為顯著,是改善殘余應(yīng)力分布的主控參量��。

( 3 )在綜合考慮鍛件性能和改善鍛件殘余應(yīng)力的情況下���,適當(dāng)提高變形溫度和變形速度、減小變形程度對(duì)降低鍛件殘余應(yīng)力及提高生產(chǎn)效率具有積極的指導(dǎo)作用���。

參 考 文 獻(xiàn) :

[1]馮穎芳. 世 界 鈦 及 鈦 合 金 的 應(yīng) 用 研 究 進(jìn) 展 [ J ] . 世界有色金屬 ,2012�,(4 ) : 51-54 .

Feng Y F. Research progress of application of titanium and titani-um alloy in the world [J ] . World Nonferrous Metals, 2012, ( 4 ) :51 -5 4 .

[2]葉 勇 ,王金彥 . 鈦 合 金 的 應(yīng) 用 現(xiàn) 狀 及 加 工 技 術(shù) 發(fā) 展 概 況 [J ] .材 料 導(dǎo) 報(bào) ��,2012, 26 (S 2 ) : 3 6 0 -3 6 3 .

Ye Y , Wang J Y. An overview on application status and processing technology development of titanium alloy [ J J. Materials Review,2012, 26 (S 2 ) :360 -3 6 3 .

[3]孔 得 磊 ��,雷 麗 萍 ��,曾 攀 . 4 0M n鋼 熱 變 形 行 為 及 加 工 圖 研 究[ J ] . 鍛 壓 技 術(shù) ,2019, 44 ( 3 ) : 122 -1 3 2 .

Kong D L, Lei L P, Zeng P. Research on hot deformation behav-ior and processing map for 40 Mn steel [ J ] ?Forging & Stamping Technology, 2 0 1 9 ,4 4 ( 3 ) : 122 -1 3 2 .

[4 ]Cepeda-Jimenez, Carmen M, Orozco-Caballero, et al. Effect of processing temperature on the texture and shear mechanical proper-ties of diffusion bonded Ti*6Al~4V multilayer laminatesJ 」. Met-allurgical & Materials Transactions A ����,2 0 1 3,44 ( 1 0 ) : 4743 -4753.

[5]吳桿疆�,張豐收,燕根鵬.工藝參數(shù)對(duì) T C 4合金航空發(fā)動(dòng)機(jī)葉片精鍛殘余應(yīng)力的影響 [ J ] . 鍛壓技術(shù)�����,2020, 45 ( 1 ) :9 - 1 4 .

Wu H J , Zhang F S , Yan G P. Influence of process parameters onresidual stress for TC4 alloy aero-engine blade in precision forging[J] .Forging & Stamping Technology, 2020, 45 ( 1 ) :9 -14.

[6]張鐵浩����,王洋���,方喜風(fēng)�����,等.殘余應(yīng)力檢測(cè)與消除方法的研究 現(xiàn) 狀 及 發(fā) 展 [ J ] . 精密 成 形 工 程���,2017, 9 ( 5 ) : 122 -127.

Zhang T H, Wang Y , Fang X F, et al. Research status and devel-opment of residual stress detection and elimination methods [ J ].Journal of Netshape Forming Engineering, 2017, 9 ( 5 ) :122 -127.

[7 ]黃定輝,賀磊��,趙順?lè)?�,?真空去應(yīng)力退火溫度對(duì)TA15鈦合金鍛件組織和性能的影響 [ J ] . 熱處理,2019, 34 ( 6 ) :2 4 - 2 7 .

Huang D H, He L, Zhao S F, et al. Influence of vacuum stress re-lief annealing temperatures on microstructure and mechanical prop-erty of TA15 titanium forging [J .

Heat Treatment, 2019, 34( 6 ) :24 -2 7 .

[8]譚玉全. 熱處理對(duì)TC4鈦合金組織����、性能的影響及殘余應(yīng)力消除方法的研究 [ D ] . 重慶:重慶大學(xué)����,2016.

Tan Y Q. The Effect of Heat Treatment on Microstructure and Me-chanical Properties of TC4 Titanium and the Research on Stress Re-lief After Heat Treatment [ D ]. Chongqing:Chongqing Universi-ty, 2016.

[9 ]Zhao Z Y , Li L, Bai P K, et al. The heat treatment influence onthe microstructure and hardness of TC4 titanium alloy manufacturedvia selective laser melting [J ]. Materials, 2018,11( 8 ) :1318.

[10]Shang D, Liu X D, Shan Y C, et al. Research on the stamping re-sidual stress of steel wheel disc and its effect on the fatigue life ofwheel [ J ] . International Journal of Fatigue, 2016, 93 (11 ) :173 - 183.

[11] 姜云祿��,余陳,陳靜���,等?鈦合金窄間隙TI G焊試板熱處理前后表面殘余應(yīng)力研究[ J ] . 航空制造技術(shù)��,2018, 61 ( 8 ) :62 -6 6 .

Jiang Y L, Yu C, Chen J , et al. Study on surface residual stressbefore and after heat treatment of TIG welding test plate with narrowgap in titanium alloy [ J ]. Aeronautical Manufacturing Technolo-gy, 2018, 61 ( 8 ) :62 -6 6 .

[12]中國(guó)鍛壓協(xié)會(huì). 特 種 合 金 及 其 鍛 造 [ M ] . 北 京 :國(guó)防工業(yè)出版社,2009.

China Forging and Pressing Association. Special Alloys and TheirForging [ M] . Beijing:National Defense Industry Press, 2009.

相關(guān)鏈接