鈦合金從上世紀(jì)開始就已經(jīng)成為了非常重要的結(jié)構(gòu)材料����,鈦合金具備優(yōu)質(zhì)的綜合性能,具有一定的組織穩(wěn)定性�����,在航空發(fā)動(dòng)機(jī)葉片����、緊固件等主要零件中應(yīng)用甚廣。我國各大理 化檢測公司檢測鈦合金拉伸性能所用的檢測工藝存在差別��,如此一來就導(dǎo)致檢測試驗(yàn)數(shù)據(jù)不同���,比較分散��。但是�,國外對(duì)合金的檢測工藝有著清晰嚴(yán)格的規(guī)定。為探索檢測工藝的不同對(duì)鈦合金拉伸性能所造成的影響�����,本文將TC4鈦合金作為研究的主要對(duì)象����。

眾所周知,批次相同的小規(guī)格棒材性能和材料關(guān)聯(lián)較小���,而試樣加工和條件很大概率上才是使檢測數(shù)據(jù)產(chǎn)生變化的關(guān)鍵因素�。倘若要避免材料因素對(duì)TC4性能造成不良影響�,那么在開展試驗(yàn)的過程中就需要挑選出同批次的棒材,以此為基礎(chǔ)研究機(jī)加工藝和測試條件對(duì)TC4性能的影響�,從而確保檢測數(shù)據(jù)準(zhǔn)確有效。

一�����、TC4鈦合金

所謂的TC4鈦合金實(shí)際上就是中等強(qiáng)度的α-β型兩相鈦合金�,包含了6%的α穩(wěn)定元素Al和4%的β穩(wěn)定元素V��。TC4合金的綜合性能比較高,在航空��、航天工業(yè)等領(lǐng)域中應(yīng)用 甚廣�。合金長期工作溫度在400℃以上,在航空工業(yè)中主要用于制造發(fā)動(dòng)機(jī)風(fēng)扇�����、氣壓機(jī)盤����、葉片、還有飛機(jī)結(jié)構(gòu)里面的梁和接頭等關(guān)鍵承載力的構(gòu)件�����。

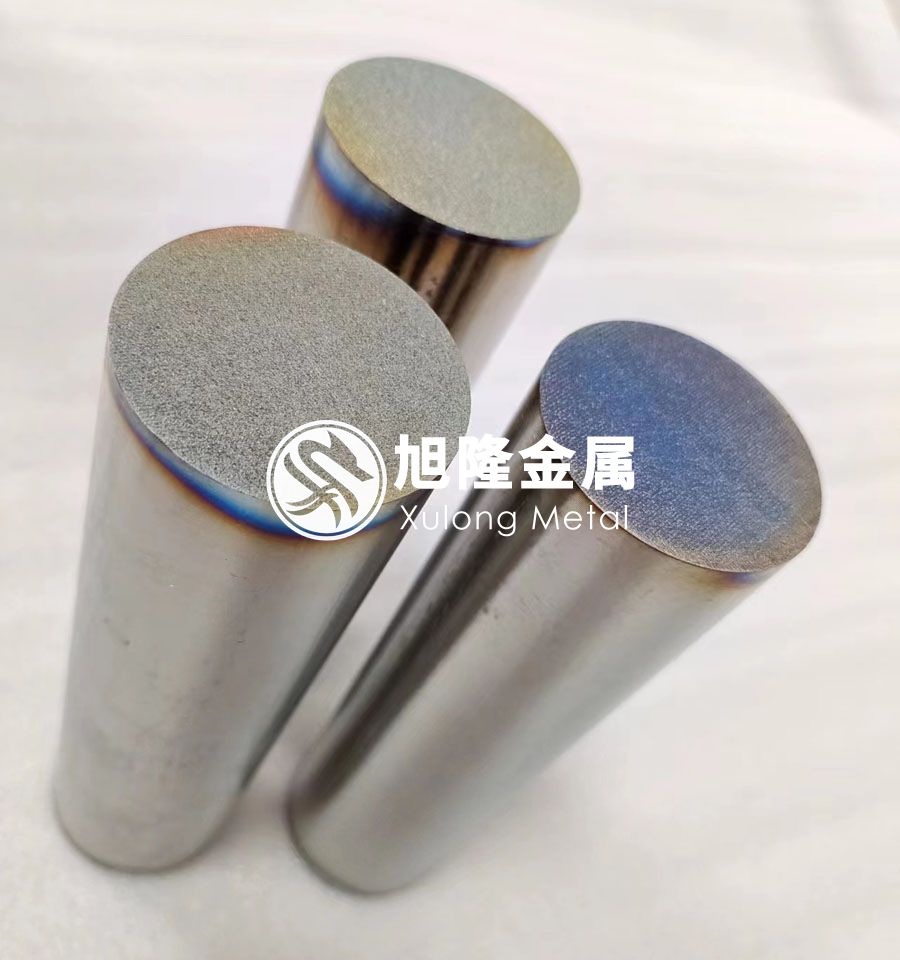

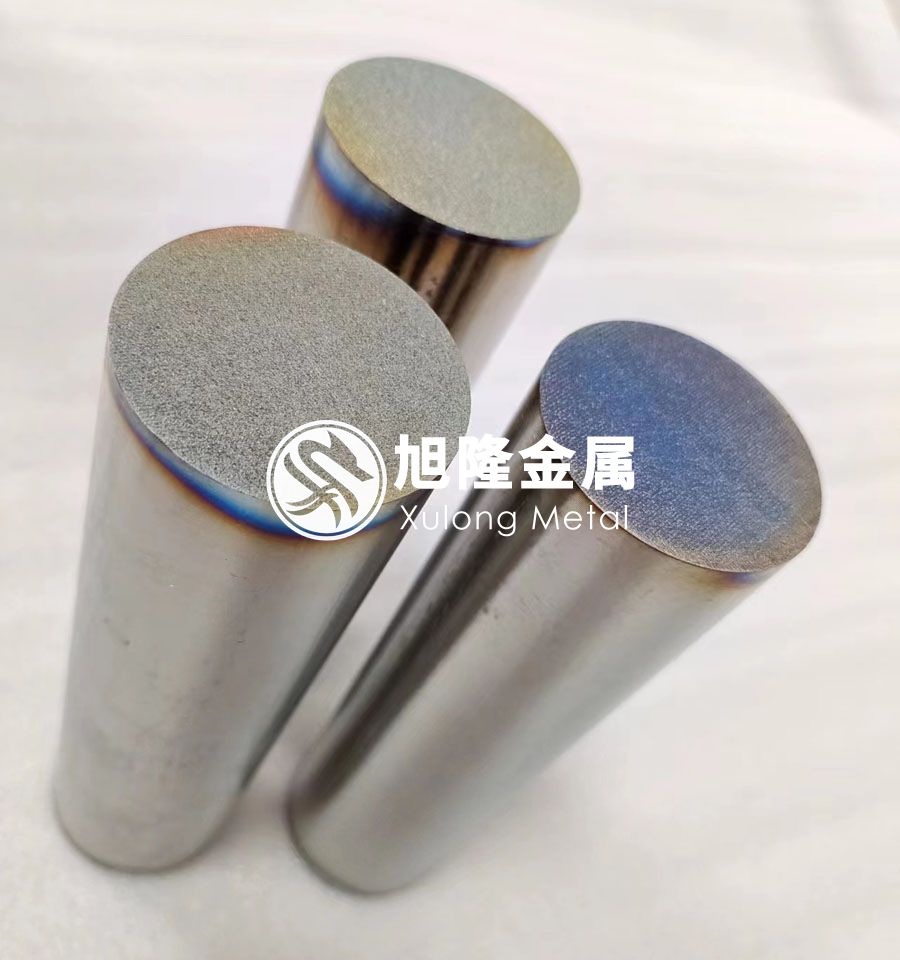

TC4合金有諸多半成品�����,如薄板����、鍛件�����、鈦棒材等����。合金主要在退火情況下使用����,當(dāng)然也可使用固溶時(shí)效處理加以強(qiáng)化,但是要注意的一個(gè)問題就是淬透截面不應(yīng)大于25mm�����。TC4合金有著非常好的工藝塑性和超塑性���,適用于不同壓力下加工成形�,這種合金也可以使用不同的方法加以焊接和機(jī)加工�����。

二��、方案

(一)機(jī)械加工工藝

本文為有效探索機(jī)加工對(duì)合金拉伸性能的影響���,在具體開展試驗(yàn)的過程中�����,相關(guān)試驗(yàn)人員以TC4合金為主�����,使用Φ45mm的棒材�����,化學(xué)成分滿足相關(guān)規(guī)定��,合金處于退火情況 下��,組織也是均勻的���。在同樣的試驗(yàn)機(jī)種條件下,挑選合適的機(jī)加工藝開展TC4合金拉伸性能試驗(yàn)�����。試樣縱向����,取樣處在試驗(yàn)棒材直徑四分之一的地方�����。棒材長度為70mm�����,圍繞直徑方向縱向剖分為四件毛料��,試樣需要符合我國相關(guān)標(biāo)準(zhǔn)����。再者�,機(jī)加工藝方案存在差別,故而方案試樣數(shù)量分別選用5件����。一是粗車、半精車��、精車與拋光���;二是粗車����、半精車及精磨;三是粗車�、半精車與精車;四是粗車與半精車���。這幾種機(jī)加工藝包含了現(xiàn)階段國外�、國內(nèi)多種圓形拉伸試驗(yàn)樣品加工法及其成型狀態(tài)�����,選用不同的方案加以研究�,可以了解到機(jī)加工藝對(duì)合金產(chǎn)品性能的影響規(guī)律���。

(二)測試條件

此次試驗(yàn)主要是位移控制����,根本原因在于我國大多以此種拉伸率進(jìn)行控制���。采用10組試驗(yàn)樣品進(jìn)行試驗(yàn)�����,實(shí)驗(yàn)過程中每組方案試樣數(shù)量為5根�,按照第二種方案進(jìn)行抗拉、屈服強(qiáng)度等測試����。屈服前后速率有所改變,與此同時(shí)這部分速度交叉變化�����,如此可以獲得位移速率對(duì)延伸率���、抗拉�、屈服強(qiáng)度等的影響�����,還有試驗(yàn)過程中速率產(chǎn)生變化對(duì)拉伸性能的影響����,進(jìn)而挑選出最合適的測試方式。

三���、結(jié)果與分析

(一)加工工藝影響TC4性能

根據(jù)試驗(yàn)結(jié)果�,通過機(jī)加工藝方案可知,這部分方案里面的全部試樣均在相同臺(tái)車床上讓某一人進(jìn)行加工��,選用相同的車刀和冷卻液-無氯水溶液及施工工序�����,而且車床轉(zhuǎn)速 也是基本相同的�,也就是粗車每分鐘400r、半精車每分鐘500r�、精車每分鐘700r。各種方案只在加工工序和進(jìn)刀量上有所差別��,并且試樣切取為棒材一樣的方向和位置���,故而試樣拉伸數(shù)據(jù)差異性只能通過機(jī)加工藝進(jìn)行明晰。

在此方案中����,倘若只基于拉伸性能來看,這些方案塑性指標(biāo)為斷面����、延伸均處于相同水平上,但是前三種方案強(qiáng)度屈服大體一致,最后一種機(jī)加工藝方案強(qiáng)度屈服減少了很多���。故 在生產(chǎn)檢驗(yàn)過程中��,除了不使用最后一種方案以外���,其他方案均可用在平時(shí)的檢驗(yàn)工作中。就試驗(yàn)結(jié)果穩(wěn)定性而言���,第二種方案的數(shù)據(jù)偏差指標(biāo)標(biāo)準(zhǔn)方差比第一�、第三�、第四種都小,如此看來���,第二種方案穩(wěn)定性最佳����。

主要是因?yàn)樵摲N機(jī)加工藝方案試樣表面比較粗糙���,加工時(shí)對(duì)試樣產(chǎn)生的損害最小���,試驗(yàn)數(shù)據(jù)可以充分體現(xiàn)出產(chǎn)品性能�。眾所周知�,在加工環(huán)節(jié)中,因?yàn)檐嚨哆M(jìn)刀量��、轉(zhuǎn)速等的影響�����,試樣均會(huì)出現(xiàn)不同程度的碰撞��,必然會(huì)導(dǎo)致試樣發(fā)生變形���,在試樣表面出現(xiàn)硬化層��。變形會(huì)讓試樣內(nèi)部產(chǎn)生不良問題�����,導(dǎo)致試樣拉伸性能減弱�,但加工導(dǎo)致的硬化層又會(huì)增加試樣強(qiáng)度�����,由此看來這部分影響因素是各種各樣的���,即便選擇了相同的工藝���,但是對(duì)拉伸試驗(yàn)性能的影響也是不同的。第二種方案因?yàn)樵诎刖囈院筮€進(jìn)行了精加工����,進(jìn)刀量為0.005~0.013mm,對(duì)試樣導(dǎo)致的碰撞和擠壓與別的方案相比最小����,對(duì)試樣基本沒有損害,表面比較粗糙��,故而拉伸性能十分穩(wěn)定����。

而第四種方案因?yàn)樵诎刖囈院笫褂昧司嚕x用了0.15~0.1mm的進(jìn)刀量����,也會(huì)碰撞和擠壓試樣,與此同時(shí)試樣表面也很粗糙�,故而拉伸性能不集中。其他方案處于第二種和第四種方案之間��,因此分散性一般。用相同的原理也可以獲得相應(yīng)的試驗(yàn)結(jié)果��。

因此�,在涉及精度要求比較嚴(yán)格的試驗(yàn)、對(duì)比�、共同試驗(yàn)等情況時(shí),需要使用第二種方案�。

(二)速度影響TC4性能

根據(jù)試驗(yàn)可以發(fā)現(xiàn),伴隨著拉伸速度不斷提升��,產(chǎn)品抗拉�����、屈服強(qiáng)度等性能均在提高�����,但是延伸率在降低���,不過總體情況而言�,其塑性性能基本上沒有變化��。

拉伸速率改變就是當(dāng)試樣屈服前后拉伸速率有所差別的時(shí)候��,在屈服以前拉伸速率為每分鐘0.1mm�����,之后增加到每分鐘1mm��、5mm����、10mm時(shí),該抗拉強(qiáng)度就在持續(xù)提高��,斷面收縮率同樣如此�����,但是延伸率在持續(xù)降低��。由這一分析可以發(fā)現(xiàn)����,在屈服前后拉伸速率發(fā)生改變,但抗拉能力����、斷面收縮等基本沒有太大的改變���。

四、TC4合金質(zhì)量控制措施

(一)控制含氧量

伴隨著含氧量的持續(xù)增長����,TC4合金抗拉強(qiáng)度會(huì)不斷提升,但是拉伸塑性和斷裂韌度會(huì)快速減弱���。含氧量過高會(huì)導(dǎo)致焊接性能變差����,所以����,需要嚴(yán)格控制TC4合金含氧量,要在確 保強(qiáng)度水平的前提下����,把含氧量控制在較低范圍內(nèi)。尤其是在低溫環(huán)境下工作的容器���,需要選取W≤0.13%的合金材料�。

(二)防接觸腐蝕

TC4合金零件在和鋁合金、結(jié)構(gòu)鋼零件接觸的過程中��,尤其是存在于腐蝕介質(zhì)中的情況下����,鋁合金與結(jié)構(gòu)鋼零件因?yàn)殡姌O電位交互��,如果作為接觸偶的陽極���,會(huì)被腐蝕�����。所以���,應(yīng) 當(dāng)在TC4合金零件和鋁合金、結(jié)構(gòu)鋼之間����,選用加墊或接觸腐蝕膠布等防護(hù)對(duì)策。

五�、結(jié)語

由以上所述,可以了解到機(jī)加工藝與測試條件對(duì)TC4合金室溫拉伸性能的影響比較大����,這是因?yàn)檐囅骷庸みM(jìn)刀量�、轉(zhuǎn)速�、粗糙程度有所不同,進(jìn)刀量越小��、轉(zhuǎn)速越低�����、試樣越粗糙��,TC4合金拉伸性能與數(shù)據(jù)分散性就會(huì)更好����,反之亦然。此次研究其實(shí)并不完整�����,還存在諸多缺陷和不足����,故而仍需相關(guān)研究人員持續(xù)探索與發(fā)掘,從而確保TC4合金質(zhì)量�。

參考文獻(xiàn)

[1]朱言言,李沖,劉玉婷,等.復(fù)合制造TC4鈦合金組織與拉伸性能[J].航空制造技術(shù),2021,64(17):14-20.

[2]陳劍虹,肖樂,陳永慶,等.熱等靜壓保溫溫度對(duì)TC4合金組織及拉伸性能的影響[J].蘭州理工大學(xué)學(xué)報(bào),2021,47(01):1-4.

相關(guān)鏈接