1���、引言

鈦合金因其優(yōu)越的材料性能(比強(qiáng)度高���、耐腐蝕����、熱強(qiáng)性好等),被越來(lái)越多地應(yīng)用在航海��、航天航空等設(shè)備的關(guān)鍵零部件上���。同時(shí),鈦合金具有導(dǎo)熱系數(shù)小����、彈性模量小����、回彈量大等特性�,使其磨削加工性差,加工質(zhì)量難以得到保證��,加工效率低[1�����,2]��。針對(duì)鈦合金平面磨削加工中的問(wèn)題���,國(guó)內(nèi)外學(xué)者開(kāi)展了許多有意義的研究�。韓野等[3]對(duì)金剛石砂輪磨削鈦合金時(shí)的主要工藝影響因素(如進(jìn)給速度�����、磨拋深度等)進(jìn)行了試驗(yàn)分析�����,優(yōu)選出更合適的工藝參數(shù)�����。劉偉等[4]以TC4鈦合金為研究對(duì)象進(jìn)行高速外圓磨削實(shí)驗(yàn)���,分析了外圓磨削工藝參數(shù)對(duì)工件表面完整性的影響規(guī)律��,結(jié)果表明�����,表面質(zhì)量隨著砂輪線速度提高而提高;隨著工件轉(zhuǎn)速提高���,表面劃痕更加明顯;隨著磨削深度增加����,出現(xiàn)表面燒傷現(xiàn)象�,并且磨削深度對(duì)表面完整性的影響程度最大�����。NaskarA.等[5]研究了磨削進(jìn)給量對(duì)TC4鈦合金表面完整性的影響�����,結(jié)果表明,隨著進(jìn)給量增加��,其表面殘余壓應(yīng)力及表面粗糙度增加�。ChenY.G.等[6]對(duì)鈦合金進(jìn)行了磨削試驗(yàn),結(jié)果表明�����,砂輪線速度增加時(shí)�,表面粗糙度先降低后略有增加;表面粗糙度值隨磨削深度的增加而增大�����,工作臺(tái)進(jìn)給速度對(duì)磨削表面形貌影響較小;在高速磨削中�,表面顯微硬度隨著砂輪線速度增加而急劇增加����。肖鵬[7]對(duì)超高速磨削下TC4表面完整性進(jìn)行了研究分析��,結(jié)果同樣表明,磨削工藝參數(shù)對(duì)磨削表面質(zhì)量有著顯著影響。因此��,在磨削加工鈦合金時(shí)��,選擇合理的砂輪參數(shù)和磨削用量是獲得較好表面質(zhì)量的關(guān)鍵[8]��。

本文以TC4鈦合金為研究對(duì)象,在乳化液條件下采用金剛石砂輪對(duì)TC4鈦合金進(jìn)行平面磨削試驗(yàn)�����,對(duì)比分析在不同粒度和磨削用量下的磨削表面粗糙度、顯微硬度���、微觀組織以及表面殘余應(yīng)力的影響規(guī)律�,優(yōu)選出更適用于金剛石砂輪磨削鈦合金的工藝參數(shù)�����。

2����、試驗(yàn)條件及方案

2.1試驗(yàn)條件

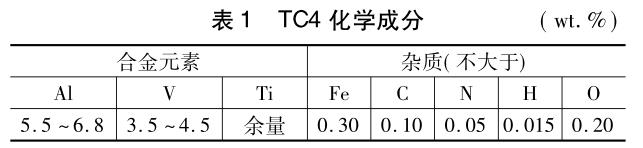

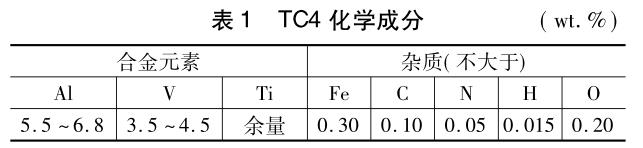

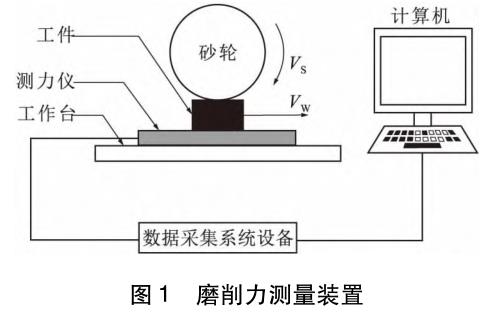

試驗(yàn)用機(jī)床為改造的JASU/H-1900T臥式鏜銑加工中心�,最高轉(zhuǎn)速為6000r/min,最大進(jìn)給速度為4000mm/min��。磨削砂輪安裝在臥式主軸上����,試驗(yàn)分別采用粒度為80�,120和150的樹(shù)脂結(jié)合劑金剛石砂輪,其規(guī)格為350mm×30mm×75mm�。工件材料為退火態(tài)TC4鈦合金�����,試件尺寸為40mm×20mm×20mm�����,化學(xué)成分如表1所示����。

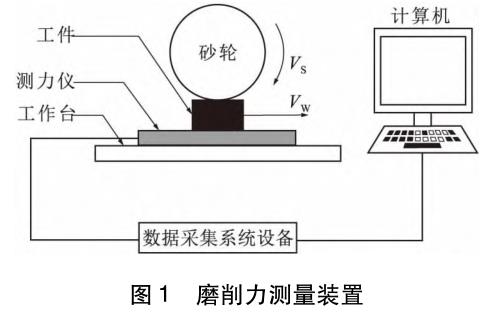

試驗(yàn)采用KISTLER9129A壓電測(cè)力儀采集磨削力信號(hào)(見(jiàn)圖1),用于測(cè)量工件所受的切向磨削力FX和法向磨削力FZ�����。試驗(yàn)后采用MahrS3P測(cè)量?jī)x測(cè)量工件相對(duì)于砂輪在軸向進(jìn)給方向的工件表面粗糙度�����,采用PULSTECμ-X360X射線殘余應(yīng)力分析儀測(cè)量砂輪磨削方向和垂直于砂輪磨削方向的工件表面殘余應(yīng)力����,采用VHX-600三維光學(xué)顯微鏡對(duì)工件表面形貌和表面層微觀組織檢測(cè)��,并采用乳化液冷卻潤(rùn)滑�。

2.2試驗(yàn)方案

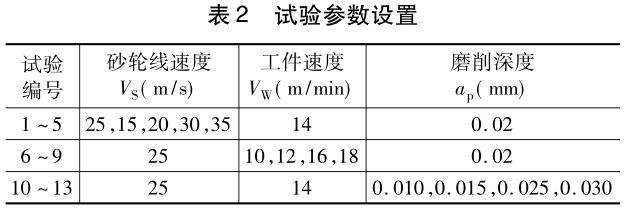

試驗(yàn)采用逆磨削方式,分析砂輪材料和磨削用量對(duì)TC4鈦合金磨削力�、磨削表面質(zhì)量�����、磨削表面殘余應(yīng)力狀態(tài)和鈦合金形貌的影響規(guī)律�����,探尋適合TC4鈦合金磨削加工的砂輪材料及磨削工藝參數(shù)范圍����,其參數(shù)設(shè)置見(jiàn)表2�。

3�、結(jié)果分析與討論

3.1磨削表面粗糙度

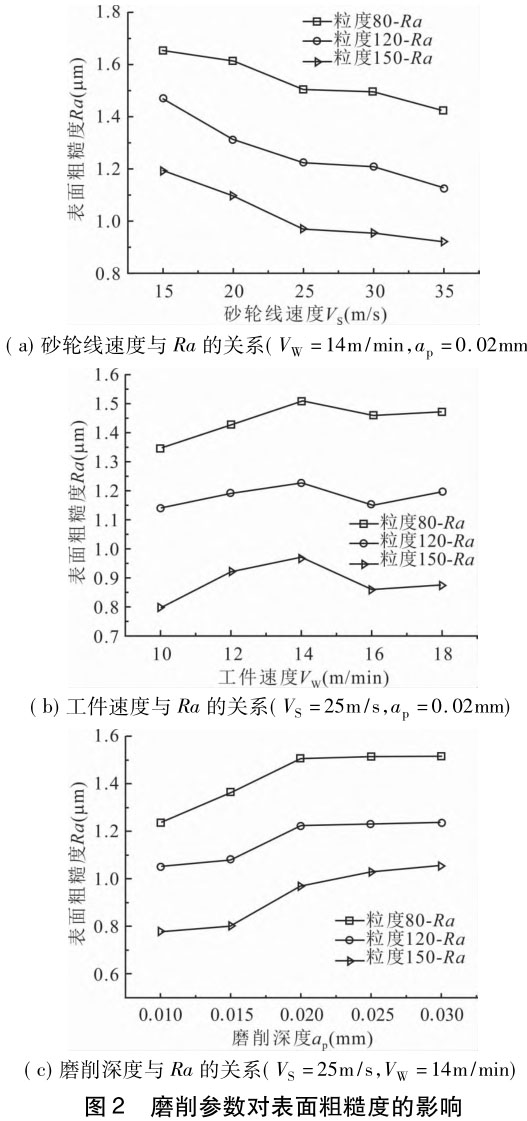

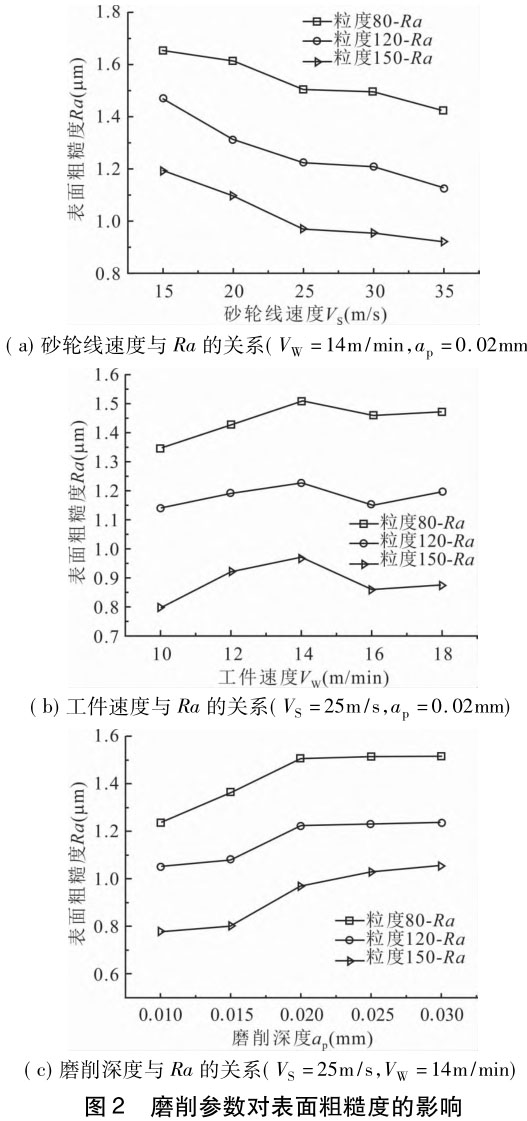

圖2a為表面粗糙度隨砂輪線速度的變化情況�����,隨著砂輪線速度的增大�,磨削表面粗糙度呈下降趨勢(shì)����。這主要是因?yàn)殡S著砂輪線速度的增大,單位時(shí)間里參與磨削的磨粒數(shù)隨之增加�����,工件塑性變形隆起增大使表面粗糙度值降低����。實(shí)際加工中��,在主軸功率和砂輪轉(zhuǎn)速允許的情況下��,應(yīng)盡量選擇半徑較大的砂輪和較大的砂輪轉(zhuǎn)速�����,以增大砂輪線速度,獲得較好的表面粗糙度����。圖2b為表面粗糙度隨工件速度的變化趨勢(shì)。

當(dāng)砂輪線速度和磨削深度不變時(shí)����,隨著工件速度的增大�,磨削表面粗糙度會(huì)有所增大并逐漸趨于穩(wěn)定值,因此要想獲得較低的表面粗糙度��,需選擇較低的工件速度進(jìn)行加工��。綜合考慮加工效率等因素�����,工件速度也應(yīng)盡量低于18m/min�。

圖2c為表面粗糙度隨磨削深度變化的趨勢(shì)�。當(dāng)砂輪線速度和工件速度不變時(shí)���,隨著磨削深度的增大,磨削表面粗糙度呈上升趨勢(shì)����。因此采用較小的磨削深度可以獲得較高的表面質(zhì)量����。粗加工時(shí)采用較大的磨削深度,獲得較高的材料去除率并提高加工效率;精加工盡量采用較小的磨削深度��,獲得較高的表面加工質(zhì)量以提高加工精度�。粗加工時(shí)��,磨削深度并非越大越好�����,要根據(jù)砂輪粒度和性能選擇合適的磨削深度�����,磨削深度過(guò)大會(huì)加速砂輪磨損�,降低砂輪壽命���,反而降低加工效率��。

綜上可知�,砂輪粒度號(hào)越大,砂輪粒度越細(xì)���,磨削表面粗糙度就越小�。因此��,采用較細(xì)粒度的砂輪加工可以獲得較光滑的加工表面�。加工中,粗加工時(shí)宜采用較粗粒度的砂輪����,以獲得較高的材料去除率���,提高加工效率;精加工盡量采用較細(xì)粒度的砂輪��,以獲得較好的表面加工質(zhì)量,提高加工精度�����。

3.2顯微硬度分析

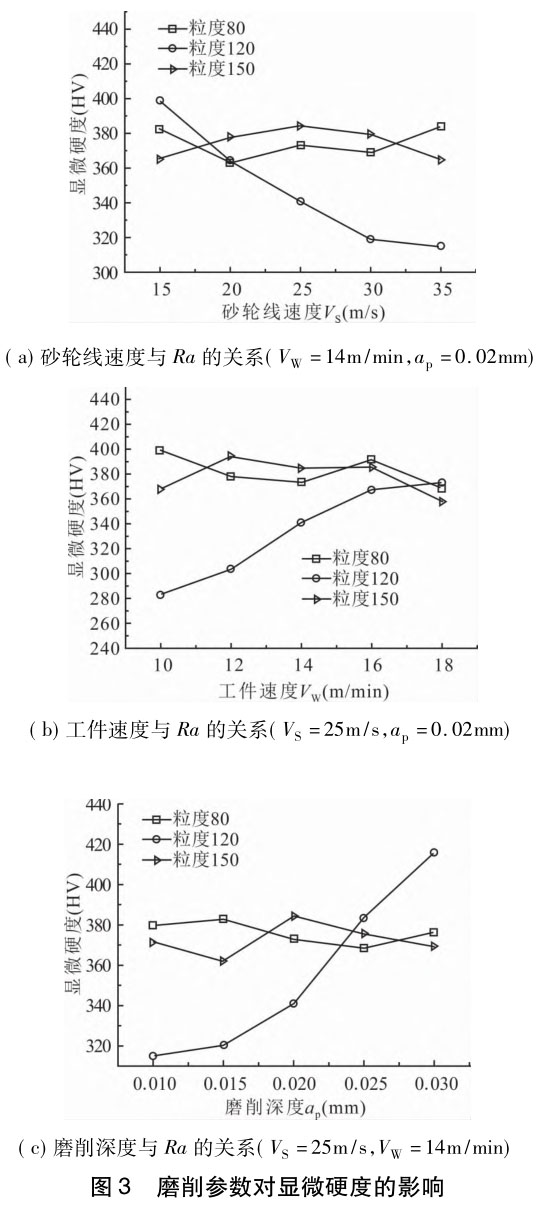

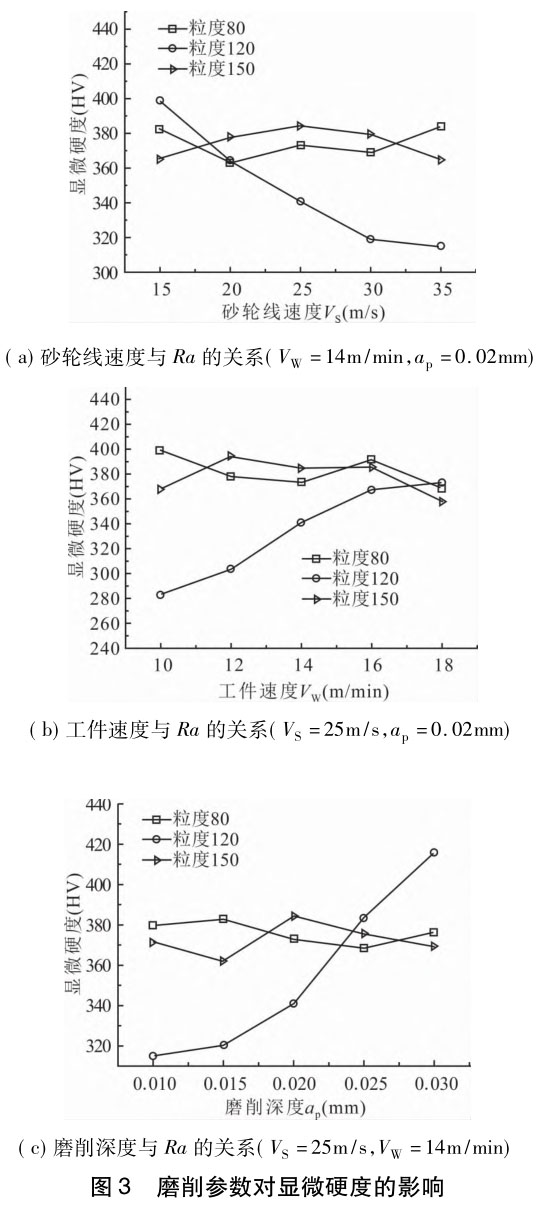

采用HXS-1000TAC顯微硬度儀測(cè)量已加工表面顯微硬度,選擇維氏硬度單位����,每組試驗(yàn)參數(shù)測(cè)量三個(gè)點(diǎn),取三次測(cè)量結(jié)果平均值��。圖3a為工件表面顯微硬度隨砂輪線速度變化的趨勢(shì)����。120粒度的金剛石砂輪在乳化液條件下磨削TC4鈦合金�,當(dāng)工件速度和磨削深度不變時(shí)�,隨著砂輪線速度的增加,工件表面顯微硬度減小且逐漸趨緩;80粒度和150粒度的金剛石砂輪在乳化液條件下磨削TC4鈦合金��,工件表面顯微硬度隨砂輪線速度的增加并無(wú)明顯變化����。

圖3b為工件表面顯微硬度隨砂輪線速度變化的趨勢(shì)��。當(dāng)砂輪線速度和磨削深度不變�����,120粒度的金剛石砂輪在乳化液條件下磨削TC4鈦合金時(shí)��,隨著工件線速度的增加��,工件表面顯微硬度增大且增大趨勢(shì)減緩;80粒度和150粒度的金剛石砂輪在乳化液條件下磨削TC4鈦合金時(shí)��,工件表面顯微硬度隨著工件速度的增加并無(wú)明顯變化。

圖3c為工件表面顯微硬度隨砂輪線速度變化的趨勢(shì)���。當(dāng)砂輪線速度和工件速度不變,120粒度的金剛石砂輪在乳化液條件下磨削TC4鈦合金時(shí)��,隨著磨削深度的增加�����,工件表面顯微硬度增大且增大趨勢(shì)加快;80粒度和150粒度的金剛石砂輪在乳化液條件下磨削TC4鈦合金時(shí)���,工件表面顯微硬度隨著磨削深度的增加并無(wú)明顯變化�。

綜上,隨著砂輪線速度提高�,工件表面顯微硬度減小;隨著工件速度提高�,工件表面顯微硬度增大;隨著磨削深度的提高�,工件表面顯微硬度增大��。磨削深度對(duì)工件表面顯微硬度的影響最大,砂輪線速度次之����,工件速度影響最不明顯����。

3.3表面層微觀組織分析

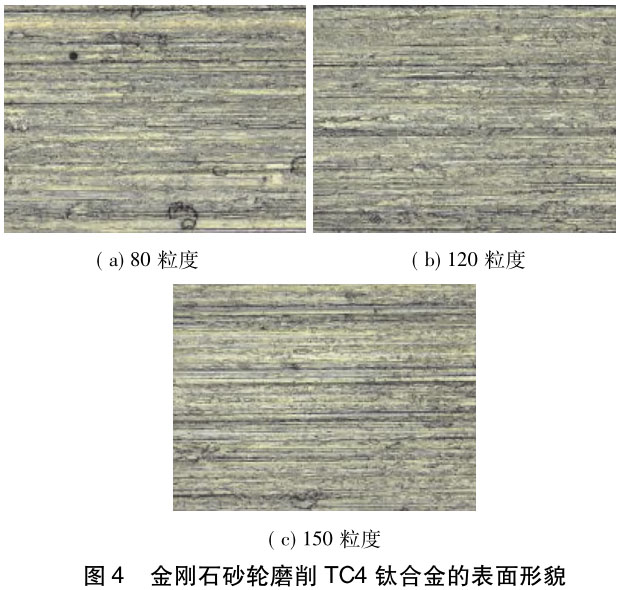

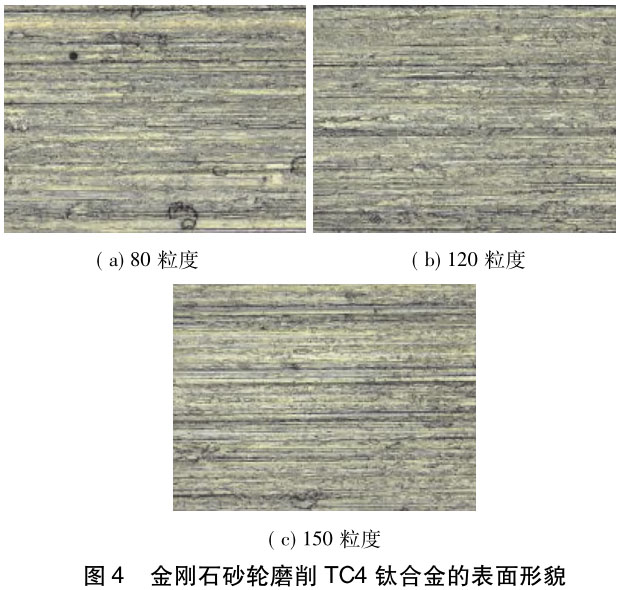

采用VHX-600三維光學(xué)顯微鏡檢測(cè)工件表面層微觀組織�����。將磨削參數(shù)分別設(shè)定為砂輪線速度VS=25m/s��,工件速度VW=14m/min����,磨削深度ap=0.02mm��,金剛石砂輪在乳化液條件下磨削TC4鈦合金�����。從圖4可以看出�,150粒度砂輪磨削工件表面質(zhì)量最好���,120粒度砂輪磨削工件表面質(zhì)量次之��,80粒度砂輪磨削工件表面質(zhì)量最差����。

3.4磨削表面殘余應(yīng)力分析

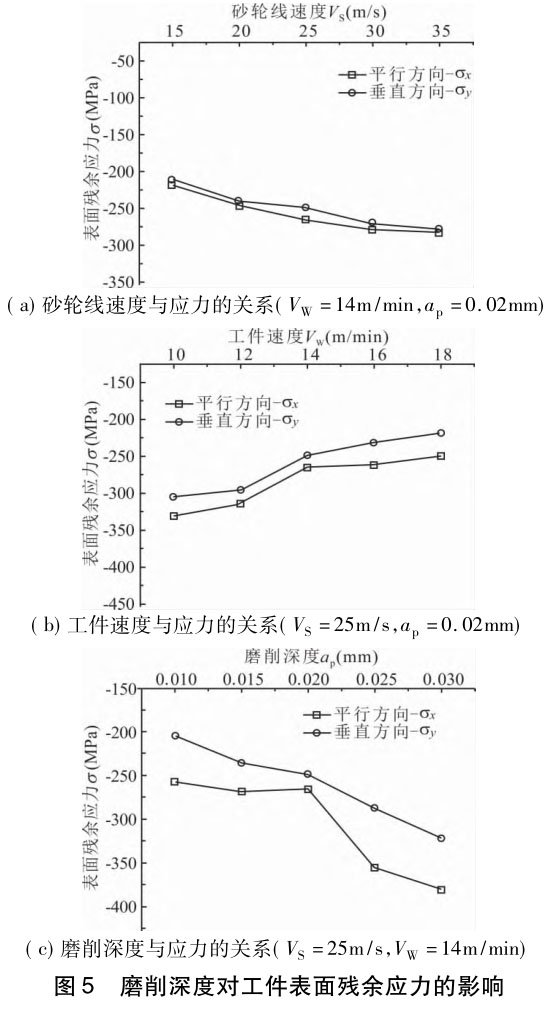

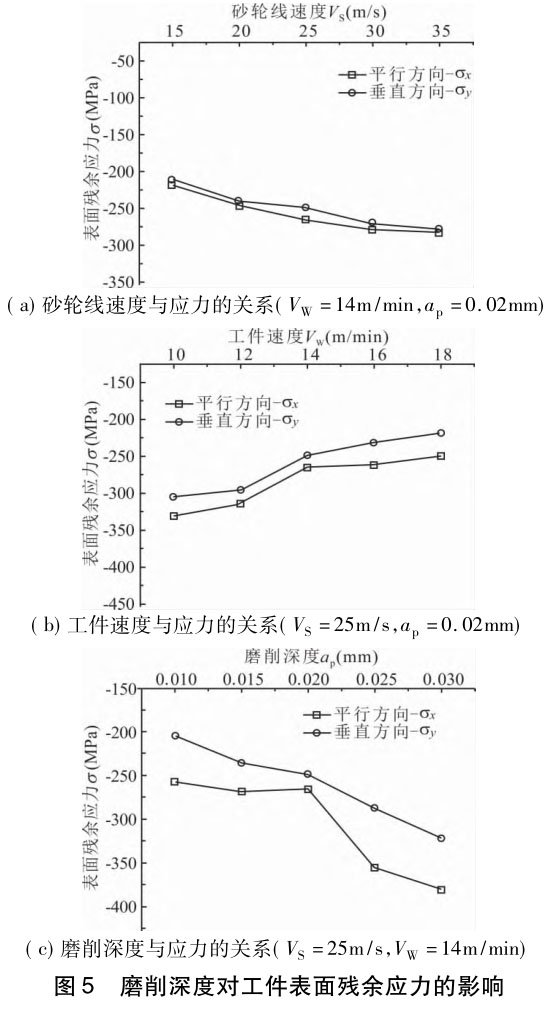

以粒度為80的金剛石砂輪在乳化液條件下磨削鈦合金為分析對(duì)象���。圖5a為表面殘余應(yīng)力隨砂輪線速度變化的趨勢(shì)����。當(dāng)工件速度和磨削深度不變時(shí),隨著砂輪線速度的增加��,磨削熱量增加�,熱應(yīng)力增大�����,表面殘余應(yīng)力也會(huì)相應(yīng)增大���。因?yàn)樯拜喚€速度提高,單顆磨粒的平均未變形切屑厚度減小�����,塑性變形深度相應(yīng)減小�����,相同單位時(shí)間內(nèi)參與磨削的磨粒數(shù)增多����。圖5b為表面殘余應(yīng)力隨工件速度變化的趨勢(shì)�。當(dāng)砂輪線速度和磨削深度不變時(shí)�,隨著工件速度的增加,雖然磨粒未變形���,但磨屑厚度增大,發(fā)熱量增大����,砂輪與工件的接觸時(shí)間縮短����,即熱源在工件表面的移動(dòng)速度增大,表面殘余應(yīng)力降低��。

圖5c為表面殘余應(yīng)力隨磨削深度變化的趨勢(shì)。當(dāng)砂輪線速度和工件速度不變時(shí)����,隨著磨削深度的增加�����,工件表層的磨削溫度升高�,熱應(yīng)力作用明顯��,工件表層的塑形變形作用增大����,比磨削能加大,因而工件表面殘余應(yīng)力增大�����。

從圖可以看出�����,在乳化液條件下采用金剛石砂輪磨削TC4鈦合金的工件表面殘余應(yīng)力均為殘余壓應(yīng)力。其中�,磨削深度對(duì)殘余應(yīng)力變化的影響最大��,工件速度次之���,砂輪線速度影響程度最低��。綜上,為了有效控制磨削后工件表面殘余應(yīng)力的大小�,須合理選擇磨削深度和工件速度,即盡可能選取較小的磨削深度�����,增大工件速度�����,保持砂輪的鋒利��,使材料的切除以切削為主,有效降低滑擦和耕犁作用�����,從而降低磨削區(qū)溫度,減少熱應(yīng)力的影響��,提高被磨工件表面的磨削質(zhì)量�。

4���、結(jié)語(yǔ)

本文采用金剛石砂輪在乳化液條件下對(duì)TC4鈦合金進(jìn)行平面磨削試驗(yàn),對(duì)比分析在不同粒度和磨削用量下的磨削表面粗糙度、顯微硬度�、工件表面層微觀組織以及表面殘余應(yīng)力的變化規(guī)律���,主要結(jié)論如下:

(1)在乳化液條件下����,砂輪線速度和磨削深度對(duì)磨削表面粗糙度的影響顯著��,工件速度的影響不明顯����,因此可適當(dāng)選取較大的工件速度��,提高加工效率�。實(shí)際加工中,在主軸功率和砂輪轉(zhuǎn)速允許的情況下���,盡量用較大的砂輪轉(zhuǎn)速以達(dá)到較大的砂輪線速度,獲得較好的表面粗糙度;采用較小的磨削深度可以獲得較高的表面質(zhì)量;同時(shí)采用較細(xì)粒度的砂輪加工可以獲得較光滑的加工表面���。

(2)從磨削參數(shù)對(duì)顯微硬度的影響看:砂輪線速度提高�����,工件表面顯微硬度減小;工件速度提高�,工件表面顯微硬度增大;磨削深度增大�,工件表面顯微硬度增大�。磨削深度對(duì)工件表面顯微硬度的影響最大�,砂輪線速度次之,工件速度影響最不明顯����。

(3)從磨削參數(shù)對(duì)殘余應(yīng)力的影響看�,在乳化液條件下采用金剛石砂輪磨削TC4鈦合金的工件表面殘余應(yīng)力均為殘余壓應(yīng)力��。磨削深度對(duì)殘余應(yīng)力變化的影響最大��,工件速度次之�����,砂輪線速度影響程度最低。所以要降低磨削后工件表面殘余應(yīng)力��,合理選擇磨削深度和工件速度����,即盡可能選取比較小的磨削深度、適中的工件速度和相對(duì)較大的砂輪線速度����。

(4)從工件表面層微觀組織上看���,砂輪粒度號(hào)越大,砂輪粒度越細(xì)���,砂輪磨削的工件表面質(zhì)量越好。

綜上可知��,采用金剛石砂輪在乳化液冷卻條件下選擇合適的磨削參數(shù)磨削TC4鈦合金具有一定的可行性����。

參考文獻(xiàn)

[1]張利軍����,申偉,曹爾聰��,等. 鈦合金的磨削技術(shù)研究[J].工具技術(shù)�����,2013��,47( 8) : 55 - 56.

[2]丁文鋒����,徐九華���,楊長(zhǎng)勇��,等. 航空發(fā)動(dòng)機(jī)零件高效精密磨削技術(shù)的發(fā)展與應(yīng)用[J]. 航空制造技術(shù)���,2014( 12) : 26 -29.

[3]韓野�����,崔海軍. TC4 鈦合金材料采用金剛石砂輪磨削時(shí)的工藝參數(shù)優(yōu)化[J]. 航空制造技術(shù),2015 ( 11) : 124 - 127.

[4]劉偉�,鄧朝暉�����,黃宇岑. TC4 鈦合金高速外圓磨削表面完整性實(shí)驗(yàn)[J]. 宇航材料工藝�,2017( 4) : 66 - 70.

[5]Naskar A���,Choudhary A����,Paul S. High speed moderate depth grinding of Ti-6Al-4V using monolayer CBN wheel[J]. Ad-vances in Materials and Processing Technologies���,2018��,4( 4) : 626 - 638.

[6]Chen Y G��,Lu W Z�����,Xu J�����,et al. Investigation of surface integ-rity on TC4-DT in high speed grinding with CBN wheel[J].Advanced Materials Research,2014�����,27( 10) : 140 -145.

[7]肖鵬. 鈦合金 TC4 超高速磨削表面完整性的研究[D].長(zhǎng)沙: 湖南大學(xué)��,2009.

[8]張昆鵬�����,王澤,劉蘊(yùn)天. 磨削 T21 鈦合金件表面質(zhì)量的研究[J]. 當(dāng)代化工研究�,2017( 10) : 22 - 24.

第一作者: 方丁,高級(jí)工程師����,成都飛機(jī)工業(yè)( 集團(tuán)) 有限公司工程技術(shù)部�����,610073 成都市

First Author: Fang Ding�����,Senior Engineer�����,Chengdu Aircraft Industrial ( Group) Co. ,Ltd. �����,LMT���,Chengdu 610073��,China

相關(guān)鏈接