鈦及鈦合金因其獨(dú)特且優(yōu)異的性能屬性,在諸多領(lǐng)域展現(xiàn)出了巨大的應(yīng)用潛力 [1] ���。由于鈦及鈦合金擁有極低的密度,相較于許多傳統(tǒng)的金屬材料,能夠顯著減輕結(jié)構(gòu)件的重量,這對(duì)于追求高效節(jié)能���、減重增效的現(xiàn)代工業(yè)設(shè)計(jì)來(lái)說(shuō)至關(guān)重要,特別是在航空航天領(lǐng)域,其能夠直接影響飛行器的燃油效率和載荷能力,從而有效提升競(jìng)爭(zhēng)力 [2 , 3] ��。 TC11鈦合金作為一種十分廣泛應(yīng)用的 α+ β 兩相鈦合金,在塑性加工過(guò)程中,其表現(xiàn)出卓越的熱穩(wěn)定性以及良好的熱塑性變形能力,能適應(yīng)各種復(fù)雜的熱成型工藝,如 熱軋��、熱擠壓����、熱鍛造等,能夠?qū)崿F(xiàn)復(fù)雜零部件的精確成形,使得其在眾多領(lǐng)域都有廣泛的應(yīng)用 [4 , 5] 。

當(dāng)前,對(duì)于 TC11鈦合金的熱處理工藝研究較多,且取得了豐富的研究成果���。其中,王曉亮等 [6] 研究了不同退火組織對(duì) TC11鈦合金動(dòng)態(tài)沖擊性能的影響,詳細(xì)研究了合金經(jīng)不同退火工藝處理后的微觀組織演變趨勢(shì),分析了初生 αp 相與次生 α s 相在退火溫度改變過(guò)程中的演變趨勢(shì),并研究了合金相對(duì)應(yīng)的室溫準(zhǔn)靜態(tài)和動(dòng)態(tài)力學(xué)性能�。張明玉等 [7] 研究了固溶時(shí)效處理對(duì) TC11鈦合金組織與沖擊性能的影響,系統(tǒng)研究了合金在不同固溶時(shí)效工藝下的組織結(jié)構(gòu)演變規(guī)律,并對(duì)不同組織結(jié)構(gòu)的形成機(jī)理進(jìn)行了分析,且對(duì)不同組織的沖擊性能做出了分析����。

朱寧遠(yuǎn)等 [8] 研究了固溶時(shí)效處理對(duì)TC11鈦合金顯微組織和硬度的影響,其主要研究了時(shí)效溫度確定,而固溶溫度與固溶時(shí)間改變的條件下,合金的微觀組織變化規(guī)律,對(duì)組織中的物相組成做了詳細(xì)的分析��。同時(shí)研究了合金硬度在不同固溶溫度以及固溶時(shí)間條件下的變化趨勢(shì),并給出了最佳的固溶時(shí)效制度���?��?梢园l(fā)現(xiàn),在眾多熱處理工藝中,固溶時(shí)效熱處理占據(jù)關(guān)鍵且核心的地位,因?yàn)槠涮赜械膹?qiáng)化機(jī)制,對(duì)合金微觀結(jié)構(gòu)調(diào)控、性能優(yōu)化起著決定性作用���。此外,其對(duì)后續(xù)的時(shí)效處理,能提供十分重要的理論支持���。但發(fā)現(xiàn)目前無(wú)論是固溶處理還是固溶時(shí)效處理,其設(shè)定的固溶處理溫度主要以較低的兩相區(qū)溫度為主,鮮有其他溫度區(qū)間的研究。因此,本文深入探究 TC11鈦合金的固溶處理工藝,除了常見的兩相區(qū)溫度外,還設(shè)置了單相區(qū)溫度對(duì)合金進(jìn)行固溶處理,研究其微觀組織與力學(xué)性能的演變,研究結(jié)果不僅能有效指導(dǎo)實(shí)際生產(chǎn)操作,更是對(duì)其整體性能提升與工程應(yīng)用提供了重要理論依據(jù)�。

1、實(shí)驗(yàn)

以 TC11鈦合金棒材為本次實(shí)驗(yàn)的研究材料,采用真空自耗電弧爐進(jìn)行鑄錠熔煉,為確保有效去除原材料中的雜質(zhì),并確保合金成分的純凈度和均勻性,設(shè)置熔煉次數(shù)為 3 次��。鑄錠熔煉完成后,再對(duì)其進(jìn)行多火次鍛造加工,最終將鑄錠鍛造成直徑為150mm 的實(shí)驗(yàn)用鈦合金棒材。通過(guò)電感耦合等離子體發(fā)射光譜對(duì) TC11鈦合金棒材成分進(jìn)行測(cè)試分析,測(cè)定其化學(xué)成分具體為(質(zhì)量分?jǐn)?shù), % ):6.61Al ���、3.11Mo ���、 1.53Zr 、 0.322Si ����、 0.14O 、 0.15Fe ����、 Ti余量。

隨后采用連續(xù)升溫金相法進(jìn)行相變點(diǎn)溫度檢測(cè),實(shí)測(cè)得出 TC11鈦合金的相變點(diǎn)溫度為993℃ ��。為深入探究固溶處理對(duì) TC11鈦合金微觀組織以及拉伸性能的影響,分別選取了多個(gè)不同的溫度區(qū)間(包含兩相區(qū)溫度與單相區(qū)溫度)進(jìn)行加熱處理,即 940℃ �、 960℃ 、 980℃ 和 1000℃ ,并對(duì)每個(gè)溫度下的試樣進(jìn)行2 小時(shí)恒溫保溫處理,加熱完成后立即進(jìn)行水冷處理,詳細(xì)熱處理制度為(940 ℃ ���、 960℃ ����、 980℃ �����、 1000 ℃ ) ×2h×WC 。隨后對(duì)經(jīng)過(guò)不同固溶溫度處理后的試樣進(jìn)行微觀組織分析與拉伸性能測(cè)試�����。其中,利用型號(hào)為SOPTOP的光學(xué)顯微鏡對(duì)試樣微觀組織進(jìn)行觀察和拍照����。合金的拉伸性能則使用型號(hào)為 Instron - 8801 型的萬(wàn)能試驗(yàn)機(jī)進(jìn)行測(cè)試,分別測(cè)試合金的強(qiáng)度(包括抗拉強(qiáng)度與屈服強(qiáng)度)與塑性(包括斷后延伸率及斷面收縮率)����。待拉伸性能測(cè)試完成,對(duì)拉伸斷口進(jìn)行切割,并通過(guò)超聲波清洗儀 對(duì)拉 伸 斷 口 進(jìn) 行 清 洗,最 后 使 用Nova -NanoSEM50 型場(chǎng)發(fā)射掃描電子顯微鏡對(duì)拉伸斷口的微觀形貌進(jìn)行觀察分析。

2�����、試驗(yàn)結(jié)果與分析

2.1 微觀組織分析

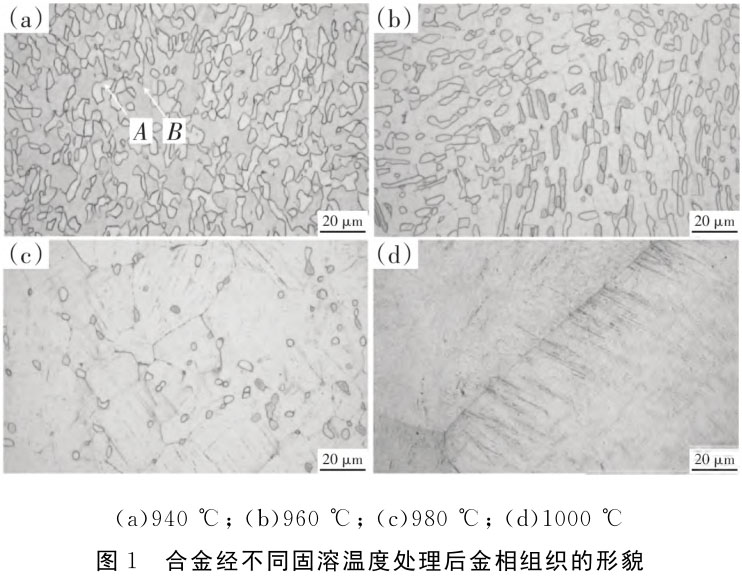

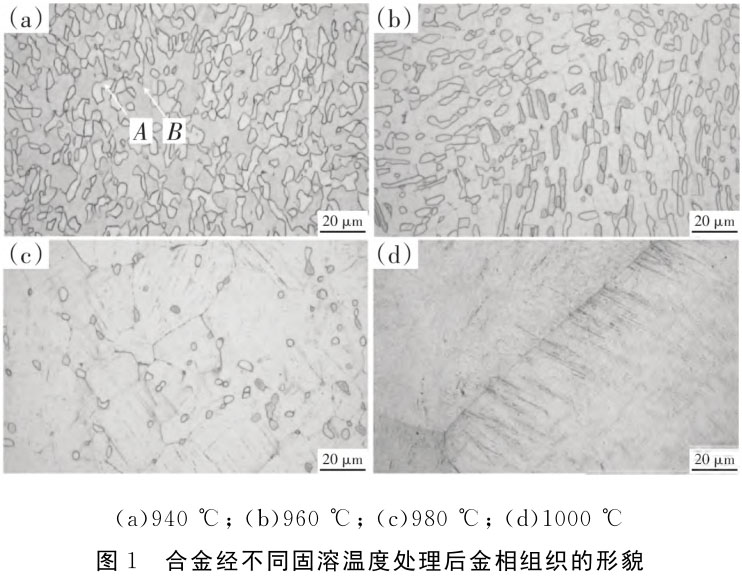

圖1展示了 TC11鈦合金在經(jīng)歷了不同固溶溫度處理后,其內(nèi)部微觀組織所發(fā)生的形態(tài)變化規(guī)律�。

根據(jù)圖1所示,組織中初生 α 相(密排六方結(jié)構(gòu))的數(shù)量隨著固溶溫度的升高而呈現(xiàn)逐漸減少的趨勢(shì),且其含量以及尺寸在固溶溫度接近相變點(diǎn)時(shí)顯著下降。并發(fā)現(xiàn)初生 α 相在固溶溫度超過(guò)相變點(diǎn)后完全從組織中消失,在此過(guò)程中,隨著初生 α 相含量以及體積的減少,組織中α'相(六方馬氏體結(jié)構(gòu))的含量在組織中的占比則呈現(xiàn)出穩(wěn)步增長(zhǎng)的趨勢(shì)�。

α'相的形成和長(zhǎng)大是由于在固溶處理過(guò)程中,組織中的金屬元素重新分布并析出新的相,這一過(guò)程不僅體現(xiàn)了合金微觀結(jié)構(gòu)的動(dòng)態(tài)演變,也直接關(guān)系到合金整體力學(xué)性能的改變�����。

進(jìn)一步進(jìn)行分析,合金經(jīng) 940℃ 固溶處理后(圖1a ),組織中除了大量形貌各異的初生 α 相(位置A )外,還有大量細(xì)小形貌的α'相(位置 B ),二者在組織中均勻且彌散分布�����。合金經(jīng)960℃固溶處理后(圖1b ),發(fā)現(xiàn)初生 α 相形貌幾乎未發(fā)生變化,但含量以及尺 寸 略 有 減 少��。進(jìn) 一 步 提 高 固 溶 溫 度 至980℃時(shí)(圖1c ),此時(shí)初生 α 相的含量以及尺寸在組織中大幅度降低,這是由于加熱溫度已接近合金的相變點(diǎn),β 基體中溶解了更多的初生 α 相所致��。此外發(fā)現(xiàn)組織中明顯析出了更多的 α'相,這是因?yàn)樵诩訜嵬瓿珊蟮乃潆A段,快速的冷卻會(huì)使組織形成較高的過(guò)冷度,在形成過(guò)飽和固溶體的同時(shí),組織中更多的 β 相也會(huì)轉(zhuǎn)變成為α'相[9] ��。在固溶溫度升高至單相區(qū)溫度1000 ℃ 時(shí)(圖 1d ),原本存在于組織中的初生 α 相已完成了與 β 基體的充分混合并完全溶解于其中�。這是由于高溫極大地增強(qiáng)了原子活動(dòng)能力,α 相 完 全 轉(zhuǎn) 變 為 β 相,并 均 勻 融 入 到 基 體中 [10] ���。隨后進(jìn)行的水冷處理環(huán)節(jié)中,快速冷卻方式使得原本均勻單一的 β 相并未能夠得到充分且有序的析出和轉(zhuǎn)變,導(dǎo)致最終形成的組織結(jié)構(gòu)呈現(xiàn)出典型的魏氏組織特征,即形成了粗大的 β 晶粒形態(tài),同時(shí)大量細(xì)小����、彌散的α'相均勻分布在粗大 β 晶粒內(nèi)部����。

2.2 拉伸性能分析

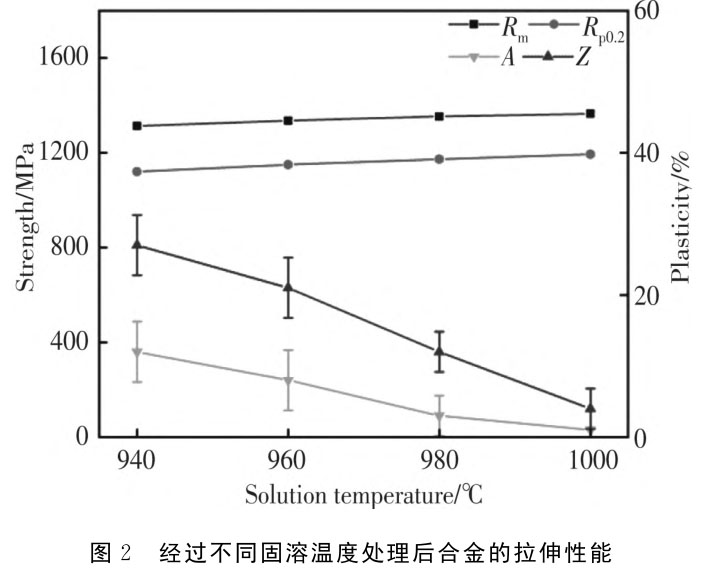

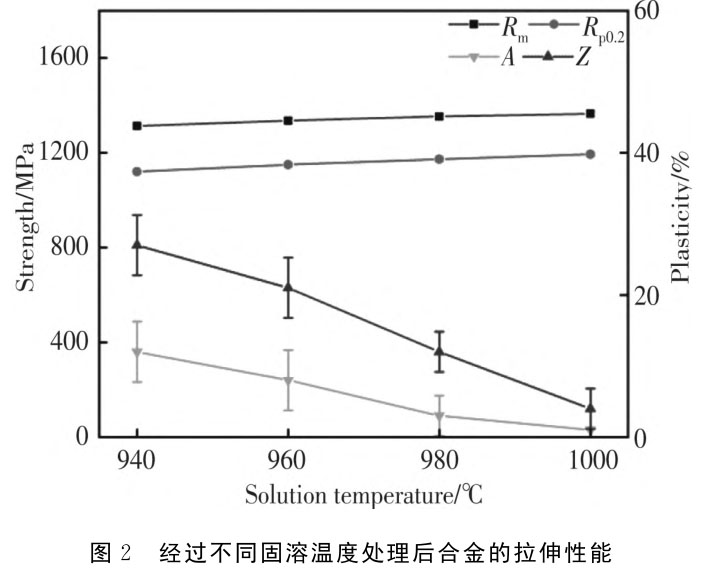

圖2展示了經(jīng)過(guò)不同固溶溫度處理后合金的拉伸性能對(duì)比情況,通過(guò)分析圖2可知,在抗拉強(qiáng)度( Rm )這一指標(biāo)上,當(dāng)固溶溫度逐步從一個(gè)較低值調(diào)整至更高時(shí),合金抗拉強(qiáng)度由最初的 1313 MPa最終遞增到1365 MPa的峰值水平,即合金的抗拉強(qiáng)度隨固溶溫度的升高也隨之呈現(xiàn)出上升趨勢(shì)。合金的屈服強(qiáng)度( RP0.2 )也呈現(xiàn)出了與抗拉強(qiáng)度一致的變化規(guī)律,其數(shù) 值由最初 的 1120 MPa 增 加 到1194MPa ����。在塑性性能方面,合金的斷后延伸率( A )以及斷面收縮率( Z )兩項(xiàng)關(guān)鍵指標(biāo)均隨著固溶溫度的提高而表現(xiàn)出下降趨勢(shì)。其中,斷后延伸率( A )從初始的 12% 逐漸降低到 1% ,斷面收縮率(Z )也經(jīng)歷了從27%降至4%的過(guò)程�����。

綜上所述,圖 2 清晰地揭示了固溶溫度變化對(duì)合金拉伸性能的雙重影響:一方面,固溶溫度的提高有助于強(qiáng)化合金的抗拉強(qiáng)度和屈服強(qiáng)度;另一方面,過(guò)度提高固溶溫度卻會(huì)導(dǎo)致合金塑性性能的顯著降低�����。因此,在實(shí)際生產(chǎn)與應(yīng)用中,需要根據(jù)材料的實(shí)際需求和服役條件,合理選擇和控制固溶處理的溫度,以實(shí)現(xiàn)合金強(qiáng)度與塑性的最佳平衡����。

在探討合金拉伸性能與其熱處理工藝之間的關(guān)聯(lián)時(shí),固溶溫度作為關(guān)鍵參數(shù)之一,對(duì)合金微觀組織結(jié)構(gòu)及其力學(xué)性質(zhì)會(huì)產(chǎn)生顯著的影響。當(dāng)合金固溶溫度設(shè)定在兩相區(qū)內(nèi)時(shí),此時(shí)的組織主要包含初生α 相以及少量的 α'相�����。相關(guān)文獻(xiàn)指出[11] ,合金的強(qiáng)度在很大程度上會(huì)受到α'相的含量的影響,這是因?yàn)?α'相形貌十分細(xì)小,在合金拉伸變形時(shí),α'相內(nèi)部會(huì)產(chǎn)生一定量的位錯(cuò),這些位錯(cuò)易在晶界位置集聚并形成位錯(cuò)塞積,進(jìn)而增加合金抵抗外力的能力,從而提高合金的強(qiáng)度��。而合金的塑性性能則是更多的受到初生 α 相在組織中的含量所影響�。組織中的初生 α 相能有效地協(xié)調(diào)合金在塑性變形過(guò)程中其內(nèi)部的變形分布情況,合金內(nèi)的平均自由程在初生 α 相含量較高時(shí)會(huì)相應(yīng)減小,即滑移帶間距隨之縮窄,這有利于拉伸過(guò)程中位錯(cuò)線的均勻分散,減少位錯(cuò)塞積現(xiàn)象的發(fā)生 [12] �����。這一系列微觀機(jī)制有效延緩了拉伸期間空洞的成核及擴(kuò)展進(jìn)程,從而提升了合金組織的塑性變形能力����。

組織中原有的初生 α 相在固溶溫度升高至單相區(qū)時(shí)完全溶解消失,此時(shí)的合金組織以粗大的 β 晶粒為主����。有相關(guān)文獻(xiàn)研究表明 [13] ,在這種組織狀態(tài)下,合金在拉伸時(shí),粗大 β 晶粒的晶界處更加容易有空洞形成,進(jìn)而快速發(fā)生擴(kuò)展并斷裂,從而使得合金塑性性能大幅降低��。綜合上述分析,固溶溫度的選擇對(duì)合金微觀組織結(jié)構(gòu)的演變及其強(qiáng)度��、塑性等力學(xué)性能具有至關(guān)重要的調(diào)控作用����。

2.3 拉伸斷口分析

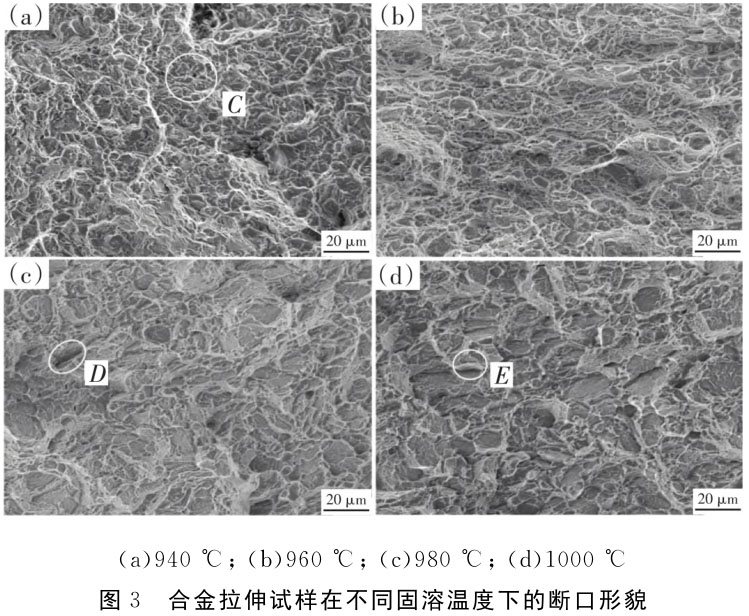

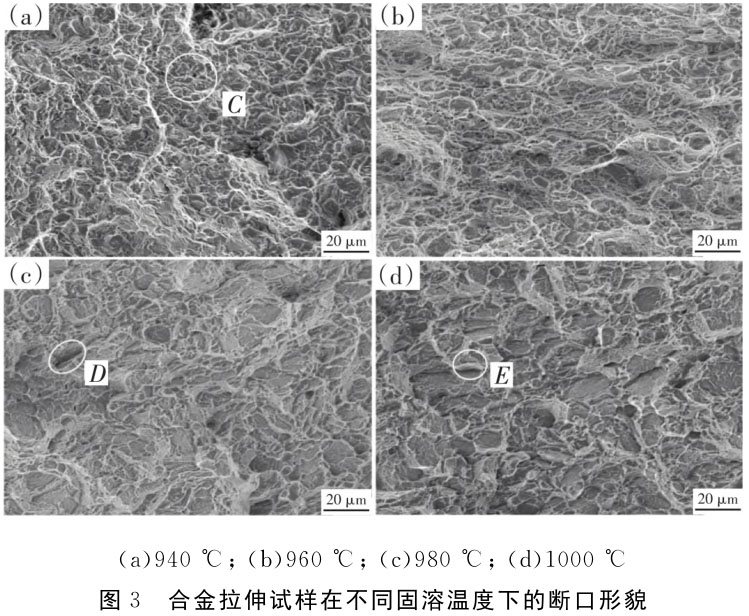

圖3展示了 TC11鈦合金拉伸試樣在不同固溶溫度下的斷口掃描電子顯微鏡圖片,從圖3a中可以觀察到,固溶溫度較低時(shí)的拉伸斷口表面起伏不平,高度差異顯著,表明在斷裂過(guò)程中經(jīng)歷了較為復(fù)雜的變形過(guò)程。此外,斷口中韌窩(位置 C )的數(shù)量較多,且韌窩的尺寸較大且深度較深,這揭示了合金具有較好的塑性變形能力,表現(xiàn)出典型的韌性斷裂特性�����。圖3b所示的拉伸斷口與圖3a類似,同樣分布著大量細(xì)小且均勻分散的韌窩結(jié)構(gòu),進(jìn)一步印證了合金在拉伸斷裂時(shí)具備良好的韌性特征����。這種均勻分布的韌窩現(xiàn)象說(shuō)明,在固溶溫度較低的狀態(tài)下,合金內(nèi)部的位錯(cuò)活動(dòng)和能量耗散機(jī)制得以有效進(jìn)行,從而增強(qiáng)了合金整體的塑性變形能力。

發(fā)現(xiàn)圖 3c 與圖 3d 的拉伸斷口表面韌窩數(shù)量與尺寸均明顯減少,這意味著合金的塑性性能有所下降�����。此時(shí)的斷口主要以河流狀花樣和解理臺(tái)階為典型特征,這是脆性斷裂的直觀表現(xiàn),說(shuō)明在此條件下,合金的脆性傾向增強(qiáng),更容易沿著晶界發(fā)生快速斷裂��。進(jìn)一步觀察發(fā)現(xiàn),拉伸斷口中還出現(xiàn)了二次裂紋(位置 D )和撕裂棱(位置 E ),表明合金在斷裂過(guò)程中受到了局部應(yīng)力集中的影響,導(dǎo)致裂紋路徑發(fā)生了非直線型擴(kuò)展,上述現(xiàn)象表明合金的強(qiáng)度增加,但塑性較差。

3�、結(jié)論

(1 )組織中具有密排六方結(jié)構(gòu)初生 α 相的數(shù)量隨著固溶溫度的升高而減少,且其含量在固溶溫度接近相變點(diǎn)時(shí)顯著下降。并發(fā)現(xiàn)初生 α 相在固溶溫度超過(guò)相變點(diǎn)后完全從組織中消失�。此外,具有六方馬氏體結(jié)構(gòu)的 α'相在組織中含量不斷增加。

(2 )固溶溫度的提高有助于強(qiáng)化合金的抗拉強(qiáng)度和屈服強(qiáng)度,但合金塑性性能在此過(guò)程中會(huì)不斷降低��。因此要根據(jù)實(shí)際需求,合理選擇和控制固溶處理的溫度,以實(shí)現(xiàn)合金強(qiáng)度與塑性的最佳平衡�����。

(3 )固溶溫度較低時(shí)的拉伸斷口表面起伏不平,斷口中韌窩的數(shù)量較多,且韌窩的尺寸較大且深度較深���。當(dāng)固溶溫度較高時(shí),拉伸斷口表面韌窩數(shù)量與尺寸均明顯減少,拉伸斷口主要以河流狀花樣和解理臺(tái)階為典型特征,且出現(xiàn)了二次裂紋和撕裂棱����。

參考文獻(xiàn):

[1] 張曉園,劉向宏,杜予晅,等 .TC25G 鈦合金高溫變形組織演變及強(qiáng)塑性研究[J] .稀有金屬材料與工程,2023 ,52 ( 12 ): 4227-4237.

[2] 楊 健,張 開 發(fā),曹 江 海,等 .VAR 熔 煉 制 備 超 大 規(guī) 格TC4ELI 鈦合 金 鑄 錠 研 究 [J] .鈦 工業(yè)進(jìn)展, 2023 , 40( 04 ):1-5.

[3] 魏巍,羅雄,范俊明,等 .工藝參數(shù)對(duì)TC4 鈦合金高壓氣瓶無(wú)芯模熱旋壓塑性性能的影響[J] .鍛壓技術(shù),2023 ,48 ( 12 ): 143-150.

[4] 吳澤剛,侯永峰,苗清,等 .TC11鈦合金整體葉輪銑削加工表面完整性研究[J] .中國(guó)機(jī)械工程,2023 , 34 ( 23 ):2862-2872.

[5] 劉娣,韓彤,白鈺,等.VAR熔煉補(bǔ)縮工藝對(duì) TC11鈦合金鑄錠質(zhì)量的影響[J] .鈦工業(yè)進(jìn)展,2024 , 41 ( 01 ): 37-40.

[6]王曉亮,楊卿衛(wèi),李宇露,等 .不同退火組織對(duì) TC11鈦合金動(dòng)態(tài)沖擊性能的影響[J] .材料熱處理學(xué)報(bào),2023 ,44 ( 11 ): 92-100.

[7]張明玉,運(yùn)新兵,伏洪旺.固溶時(shí)效處理對(duì) TC11鈦合金組織與沖擊 性 能 的 影 響 [J] .稀 有 金 屬 材 料 與 工 程,2023 , 52 ( 05 ): 1759-1766.

[8] 朱寧遠(yuǎn),陳世豪,廖強(qiáng),等.固溶時(shí)效處理對(duì) TC11鈦合金顯微組織和硬度的影響[J] .金屬熱處理, 2022 ,47( 12 ):62-66.

[9] 徐浩,孫前江,文超,等.固溶時(shí)效對(duì)TC21鈦合金準(zhǔn) β鍛后組織性能的影響[J] .稀有金屬材料與工程,2024 ,53 ( 01 ): 178-187.

[10]韓顥源,楊濤,邱娟,等.固溶處理對(duì)TC4合金組織和硬度的影響[J] .金屬熱處理,2022 , 47 ( 06 ): 93-98.

[11]劉濤,邵博,雷經(jīng)發(fā),等.固溶溫度對(duì)TC4鈦合金微觀組織和動(dòng)態(tài)拉伸力學(xué)性能的影響[J] .稀有金屬材料與工程, 2023 ,52 ( 12 ): 4133-4140.

[12]孫虹燁,齊躍,余傳魁,等.固溶�、時(shí)效溫度對(duì)TC4鈦合金螺栓顯微組織與剪切強(qiáng)度的影響[J] .金屬熱處理,2023 , 48 ( 06 ): 126-130.

[13]吳晨,馬保飛,肖松濤,等.航天緊固件用TC4鈦合金棒材固溶時(shí)效后的組織與性能[J] .金屬熱處理,2021 , 46( 11 ):166-169.

相關(guān)鏈接