鈦合金因其密度低�、強度高、耐腐蝕等方面的諸多優(yōu)點����,被廣泛應(yīng)用于航空、航天等領(lǐng)域[1-2]�����。TC11鈦合金具有優(yōu)異的熱強性能��,可在高溫的環(huán)境中長期工作��,主要用于制造航空發(fā)動機的壓氣機盤、葉片等[3]�����。鈦合金屬于航空難加工材料����,其切削加工性能相對較差,目前加工刀具主要為高速鋼或硬質(zhì)合金����,在高速切削時磨損速度加快���,限制切削效率的提升。為減少刀具磨損���,提高其耐用度,就需從刀具-工件摩擦副的摩擦學(xué)特性入手���,研究刀具磨損機理��。

國內(nèi)外很多學(xué)者圍繞刀具磨損機理開展了相關(guān)研究���,劉鵬博士從摩擦學(xué)特性入手����,研究了超硬刀具高速銑削鈦合金的磨損機理����,結(jié)果表明硬質(zhì)合金刀具主要表現(xiàn)為磨粒磨損�、嚴(yán)重的粘結(jié)磨損和擴散磨損[4]���。范依航等[5]研究了硬質(zhì)合金刀具干切鈦合金Ti-6Al-4V時的磨損行�,結(jié)果表明在切削過程中刀-屑接觸面伴隨著嚴(yán)重的黏結(jié)����、擴散以及氧化現(xiàn)象,這種現(xiàn)象隨著速度增加而加速出現(xiàn)����。韓變枝等[6]研究了涂層硬質(zhì)合金刀具高效切削鈦合金刀具磨損情況�,結(jié)果表明刀具磨損以后刀面磨損為主����,磨損機理為粘結(jié)、擴散和氧化3種磨損形式并存�����。梁雄等[7]研究了高溫條件下鈦合金對硬質(zhì)合金的摩擦學(xué)性能��,結(jié)果表明兩者的摩擦系數(shù)波動劇烈����,黏滑摩擦嚴(yán)重,隨著載荷�����、溫度與速度的增加黏滑現(xiàn)象愈加劇烈��。

從檢索到的文獻來看���,大多研究者從切削試驗入手��,研究硬質(zhì)合金或者涂層刀具切削鈦合金的磨損機理���。陶瓷刀具以其耐磨性好、摩擦系數(shù)低�、不易粘刀等優(yōu)點��,適合高速切削環(huán)境�����,在加工鈦合金等難加工材料方面有不錯的前景[8-10]�����。切削過程中����,由于刀具與材料之間的擠壓�、摩擦作用�,產(chǎn)生大量的切削熱,熱量不能及時導(dǎo)出��,在切削摩擦區(qū)域溫度急速上升���,溫度上升造成刀具磨損的加快��,導(dǎo)致切削表面質(zhì)量無法控制��。

本文針對陶瓷刀具切削鈦合金時刀具磨損問題���,通過高溫摩擦試驗研究陶瓷材料和固溶時效后TC11鈦合金磨損行為,探究高溫下鈦合金磨損機理�,為揭示陶瓷刀具切削鈦合金時磨損機理�、控制工件加工表面質(zhì)量提供理論依據(jù)。

1����、試驗材料及方法

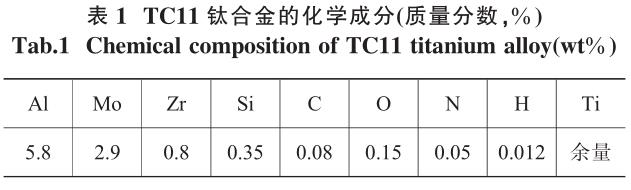

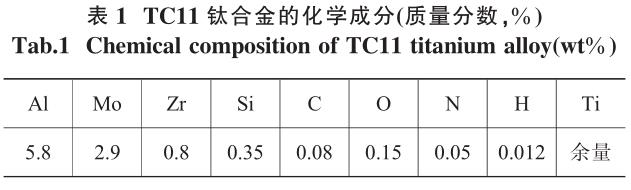

此次摩擦磨損試驗在HT-1000型球-盤式高溫摩擦磨損試驗機上進行,其工作載荷范圍為1.5~20N��,主軸的轉(zhuǎn)速為0~2000r/min��,溫控范圍為常溫~1000℃。TC11鈦合金加工成直徑為43mm�����、厚度為5mm的圓盤��,其化學(xué)成份見表1�。

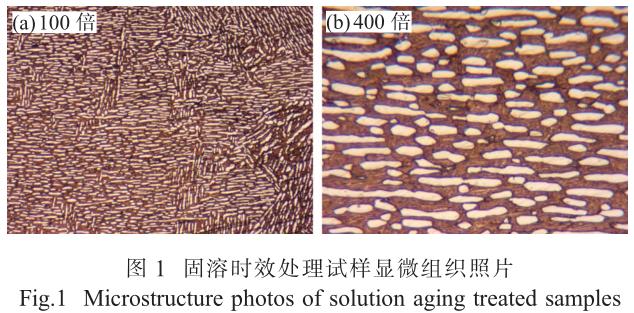

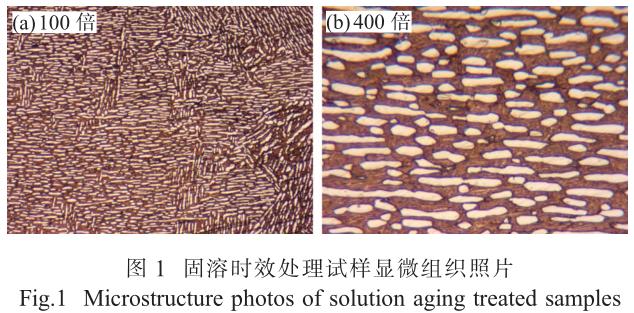

熱處理方式為固溶時效處理,固溶溫度為960℃���,保溫30min+水冷�����,時效溫度為530℃�,保溫30min+空冷��。顯微組織如圖1所示����,經(jīng)固溶時效處理后的TC11鈦合金����,可以清楚地看到α相減少�����,β相增多�����,等軸狀的α顆粒均勻的分布在β基體上��。熱處理后的表面硬度明顯增加,為53.5HRC����;所用摩擦副為直徑為4mm的氮化硅陶瓷球�。

試驗參數(shù):溫度分別為100�����、200、300�����、400℃�,載荷8N,轉(zhuǎn)速1000r/min,摩擦?xí)r間為15min�。試驗前需將圓盤和球表面打磨干凈�����,去氧化皮����,用酒精+超聲清洗,吹干�。試驗溫度由試驗機自身溫控系統(tǒng)調(diào)節(jié)至試驗溫度����;摩擦系數(shù)由計算機實時保存數(shù);磨損量由精度為0.1mg電子天平測量圓盤的磨損失重得到���;采用InspectF50型掃描電鏡(SEM)觀察磨損表面形貌,并采用EDS對成分進行分析�����。

2���、試驗結(jié)果與分析

2.1溫度對摩擦系數(shù)的影響

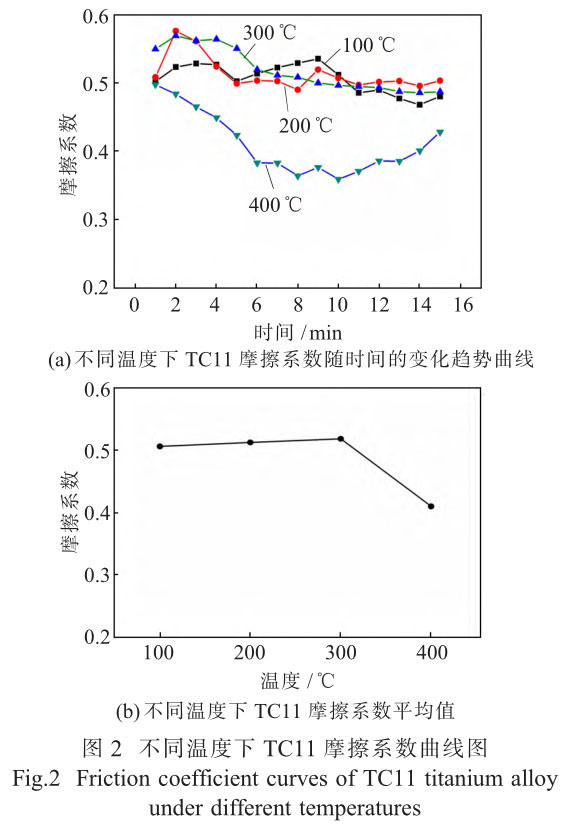

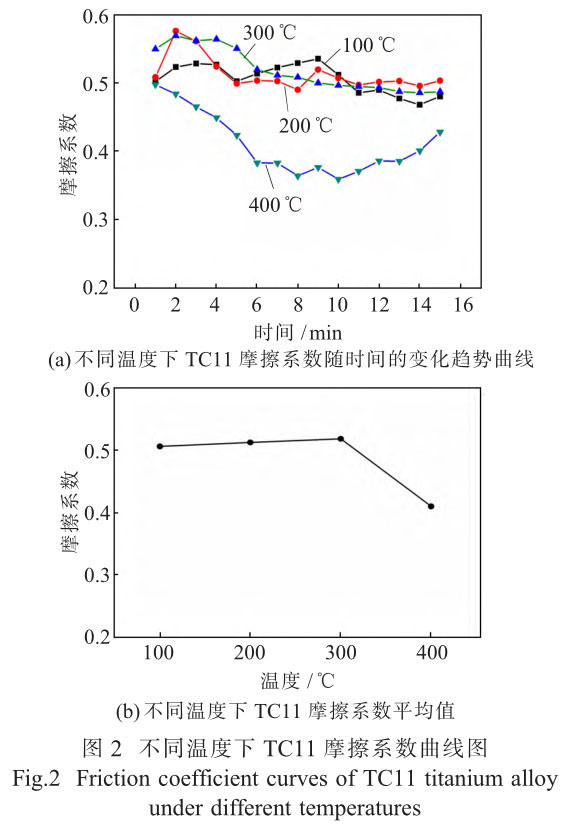

圖2是100、200�����、300����、400℃下摩擦系數(shù)隨時間變化曲線。由圖2(a)可看出�,在開始的磨合階段�����,由于接觸表面不平整�����,磨損面實際接觸面積較小�����,處于磨合階段���,所有試樣摩擦系數(shù)均有短暫上升趨勢,在100和300℃時2min后趨于平穩(wěn)�����;在200℃時在2min后達到最大值���,之后開始逐漸下降至平穩(wěn)狀態(tài)�����,在400℃時在1min后達到最大值���,之后開始逐漸下降。經(jīng)過磨合階段后��,隨著時間變化�����,在100和300℃時���,摩擦系數(shù)在0.50~0.54之間波動,基本趨于穩(wěn)定狀態(tài)����;在200℃時,摩擦系數(shù)在0.48~0.55之間波動�,波動范圍相對較大��,但整體趨于穩(wěn)定狀態(tài)����;在400℃時摩擦系數(shù)由0.50逐漸下降,約在第8min時下降至0.35�,在第10min后有所上升���,上升至0.45,整個過程中�,上下波動范圍較大,摩擦系數(shù)下降是因為表面形成一定的氧化層���,波動較大是因為摩擦表面出現(xiàn)分層,并有邊緣剝落���,導(dǎo)致波動較大�。

由圖2(b)可看出,在整個穩(wěn)態(tài)磨損階段�,在100����、200��、300℃時摩擦系數(shù)平均值分別為0.50、0.52��、0.53����,變化不大�����,呈輕微上升趨勢��;在400℃時摩擦系數(shù)平均值為0.41��,較前3類明顯下降,下降幅度為20%�。

2.2溫度對磨損量的影響

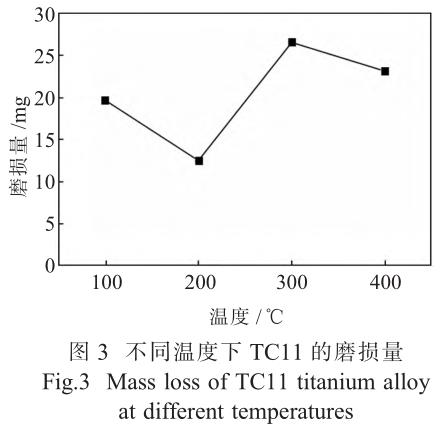

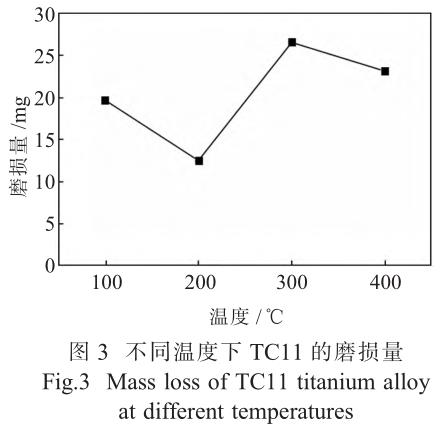

圖3是固溶時效處理TC11的磨損量與溫度的關(guān)系。從圖中可以看出�����,在200℃時,磨損量較100℃下降37.5%����;在300℃時��,磨損量較100℃增加120%���;在400℃時,磨損量較300℃下降20%���;在200℃時�,磨損量最?�。辉?00℃時磨損量最大�,最大值是最小值的2倍。

2.3磨損形貌及機理分析

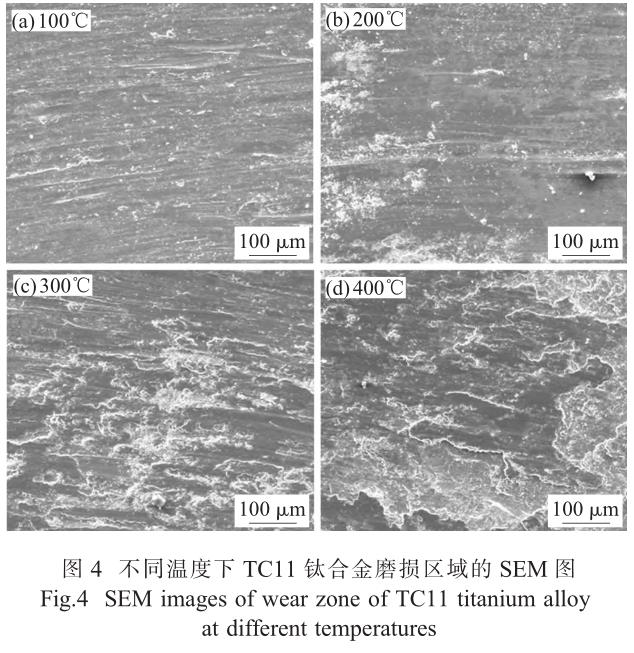

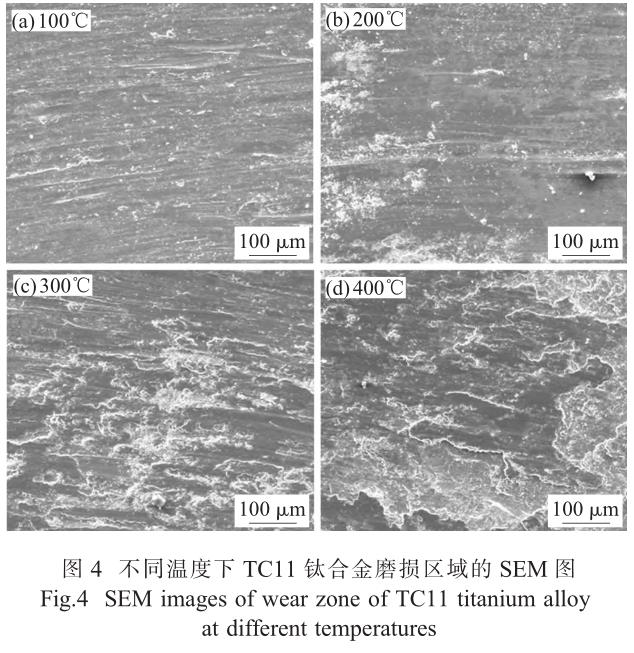

圖4是不同溫度下TC11磨損區(qū)域SEM圖���。

圖4(a)為100℃時的磨損形貌�����,存在明顯犁溝和磨粒���;圖4(b)為200℃時的磨損形貌�,與圖4(a)相比����,磨面相差不大,但出現(xiàn)少量黑色和白色物質(zhì)�;圖4(c)為300℃時的磨損形貌�����,摩擦表面出現(xiàn)大量黑色和白色物質(zhì)���,并伴隨有剝落層產(chǎn)生;圖4(d)為400℃時的磨損形貌,摩擦表面出現(xiàn)大片黑色物質(zhì)和白色物質(zhì)���,白色物質(zhì)被碾碎,剝落層逐漸剝落�����。由EDS分析,白色和黑色物質(zhì)氧含量明顯升高���,同時兩者增加時摩擦系數(shù)減小����,推測為氧化物[11]。由此可見���,隨著溫度的升高���,摩擦表面黑色的氧化物和白色氧化膜逐漸增加����,剝落層開始顯現(xiàn)并在邊緣處逐漸剝落����。

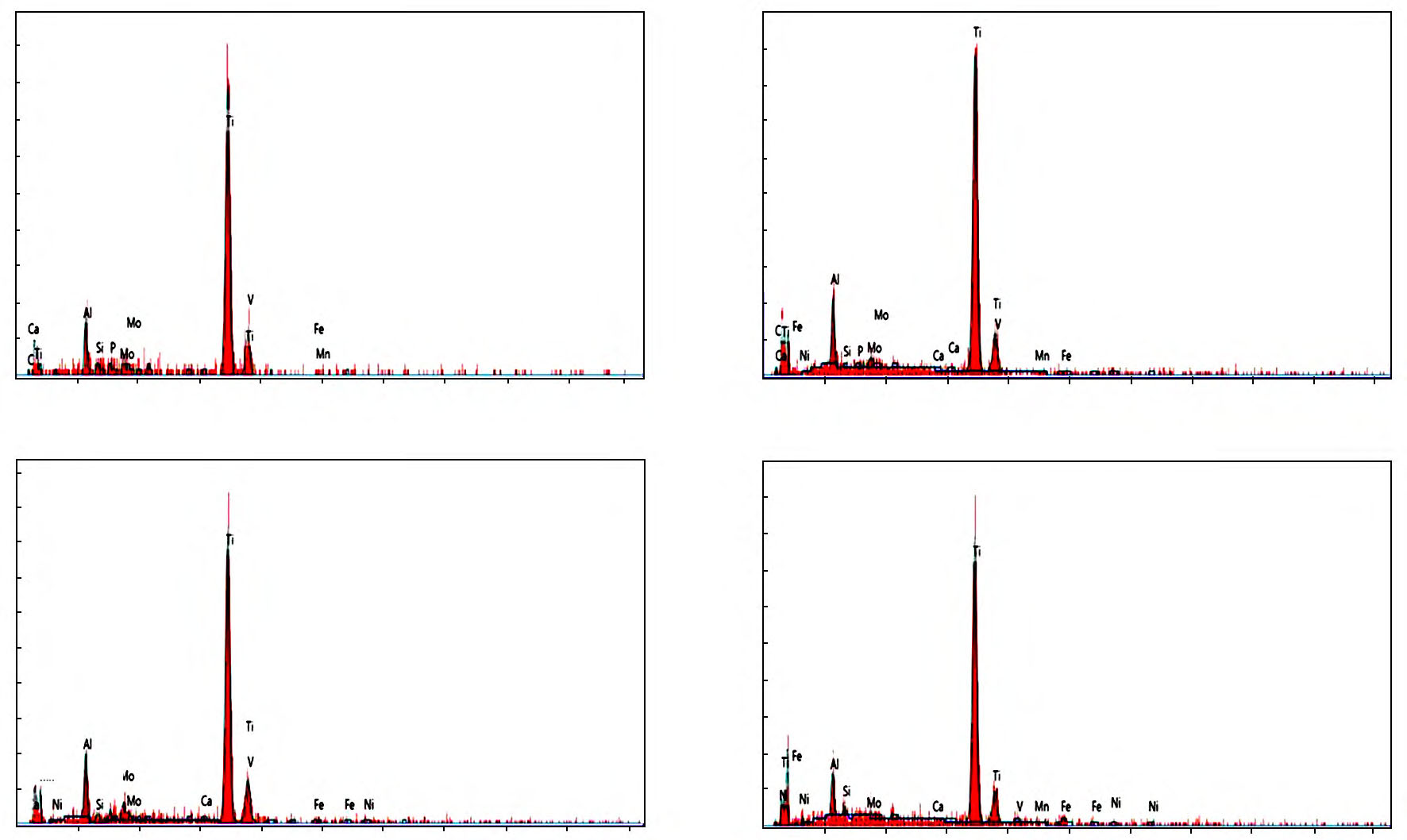

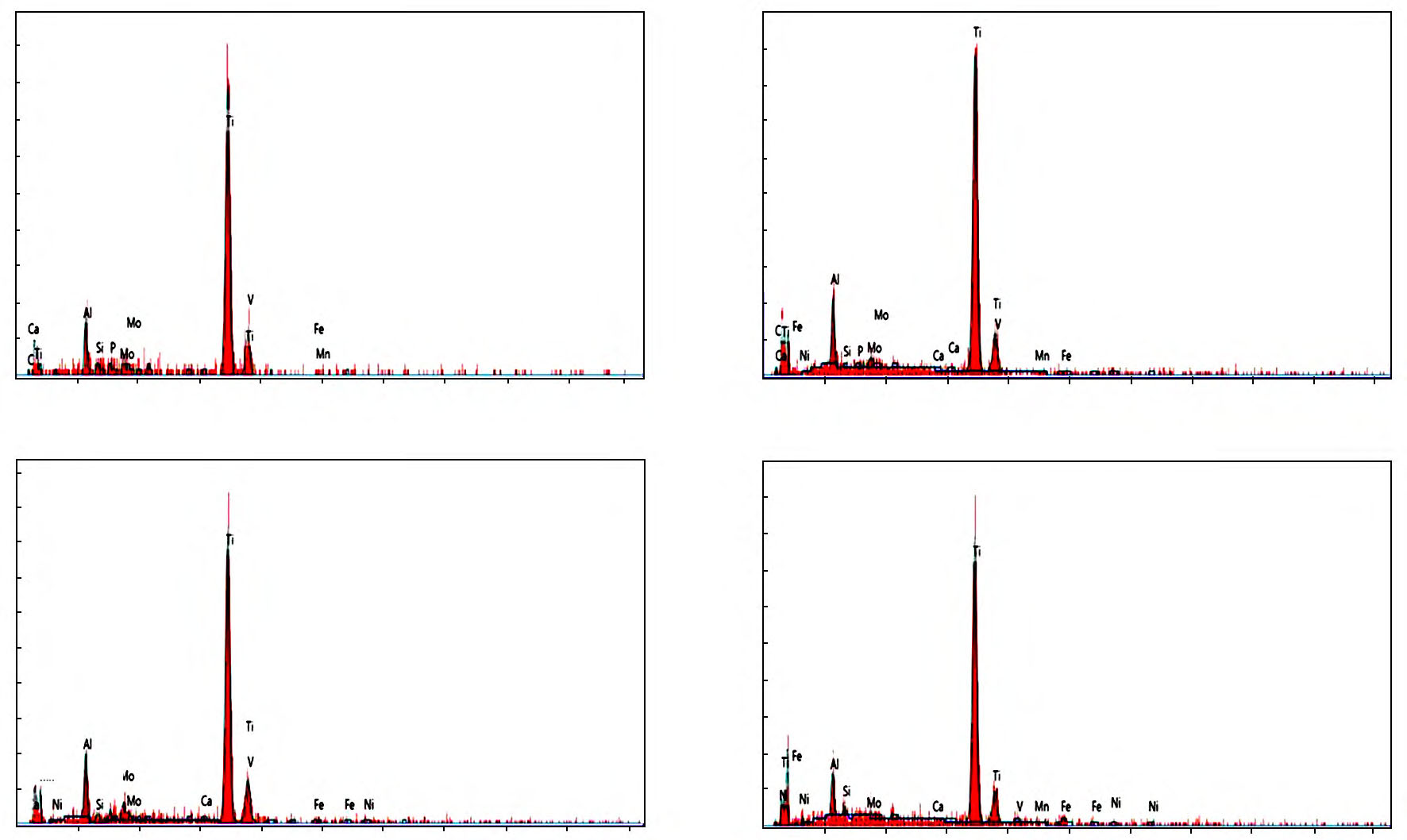

對4種溫度下摩擦表面進一步分析,研究其表面主要成分情況,如圖5所示�����。由圖可知�,磨損后的表面,除了本身成分外��,還出現(xiàn)了大量的O元素��,Si和N元素的含量較原成分也有較大的升高�。O元素的增加說明有大量的氧化物生成�,Si和N元素增加主要是從摩擦副氮化硅擴散過來的。O元素含量隨著溫度的升高不斷增加�����,100℃時�����,O元素含量為10.30%�,200℃時的含量是100℃時的2倍多,300℃時的含量接近100℃時2倍����,400℃時的含量是100℃時3.5倍,由于氧化層的存在���,增加了表面的耐磨性��,這也是400℃時摩擦系數(shù)低的原因之一���。Si和N元素的含量隨著溫度的升高有降低趨勢��,尤其是在400℃時�����,Si和N元素的含量僅為100℃時的3/5和1/20,說明隨著溫度的升高���,摩擦副的擴散減緩,這主要是因為氧化物的形成降低了摩擦系數(shù)�����,抑制了Si和N元素的擴散。結(jié)合圖4磨損區(qū)域的SEM圖可以看出��,在100℃和200℃時�����,主要以磨粒磨損為主,存在少量氧化磨損��;300℃時����,依然以磨粒磨損為主�����,伴有氧化磨損和少量黏著磨損�����;400℃時�����,由于氧化物大量生成�,氧化區(qū)域擴大�,所以主要以氧化磨損為主����,伴有磨粒磨損和少量黏著磨損。

圖 5 不同溫度下 TC11 鈦合金磨面的 EDS 分析

Fig.5 EDS analysis of TC11 titanium alloy grinding surface at different temperatures

3�、結(jié)論

(1)在100��、200���、300℃時,固溶時效后的鈦合金TC11的摩擦系數(shù)約在0.50��,隨時間變化波動相對較小��,摩擦系數(shù)相對穩(wěn)定��;400℃時���,摩擦系數(shù)降低至0.40�����,隨著時間變化波動較大��,摩擦系數(shù)不穩(wěn)定。

(2)溫度對固溶時效后的鈦合金TC11的磨損量有較大的影響�����,200℃時磨損量最小����,300℃時磨損量最大��,最大磨損量是最小磨損量的2倍���;磨損量大小依次為300���、400���、100����、200℃����。

(3)100�����、200�、300℃時�,固溶時效后的鈦合金TC11主要以磨粒磨損為主,同時均伴有氧化磨損����,氧化磨損隨著溫度愈發(fā)明顯�;400℃時,隨著磨損區(qū)域氧化物增加���,磨損機理以氧化磨損為主�����,并伴有磨粒磨損和少量黏著磨損���。

參考文獻:

[1]Zhang Xiyan,Zhao Yongqing����,Bai Chenguang.Titanium alloys and applications[M].Beijing:Chemical Industry Press,2005.

[2]Song Z M�,Lei L M,Zhang B�����,et al.Microstructure dependent fatigue cracking resistance of Ti-6.5Al-3.5Mo-1.5Zr-0.3Si alloy[J].Journal of Materials Science &Technology,2012�,28:614-621.

[3]毛小南����,趙永慶,楊冠軍.國外航空發(fā)動機用鈦合金的發(fā)展現(xiàn)狀[J].稀有金屬快報�,2007,26(5):1-7.

[4]劉鵬.超硬刀具高速銑削鈦合金的基礎(chǔ)研究[D].南京:南京航空航天大學(xué)���,2011.

[5]范依航,郝兆朋����,林潔瓊,等.干切鈦合金 Ti-6Al-4V 時硬質(zhì)合金刀具磨損行為研究[J].制造技術(shù)與機床�����,2015(11):148-152.

[6]韓變枝���,劉公雨,陳明�����,等.高效銑削鈦合金涂層硬質(zhì)合金刀具 優(yōu) 選 及 磨 損 試 驗 研 究 [J]. 制 造 技 術(shù) 與 機 床 �,2018(8):152-157.

[7]梁雄�����, 杜平�����, 高黨尋�, 等.Ti-6Al-4V/WC-Co 干摩擦性能研究[J].制造技術(shù)與機床,2022(1):98-102.

[8]Celik A.Dopant-dependent diffusion behavior of SiAlON ceramics against Inconel 718 superalloy [J].Ceramics International�,2018����,44:17440-17446.

[9]Zhang Heng��,Dang Jiaqiang�����,Ming Weiwei��,et al.Cutting responses of additive manufactured Ti6Al4V with solid ceramic tool under dry high-speed milling processes [J].Ceramics International�,2020���,46:14536-14547.

[10]Sun Jianfei,Huang Shun�����,Ding Haitao����,et al.Cutting performance and wear mechanism of Sialon ceramic tools in high speed face milling GH4099 [J].Ceramics International��,2020���,46(2):1621-1630.

[11]李景陽��,王文波,秦 林����,等.TD3 鈦合金離子滲氮層的摩擦磨損性能[J].金屬熱處理��,2021(9):258-261.

<

相關(guān)鏈接