TC11鈦合金是以俄羅斯的BT9合金為基礎(chǔ)的改進(jìn)合金���,名義成分為Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,屬于α+β馬氏體型熱強(qiáng)鈦合金�����,綜合力學(xué)性能良好�����,在500℃以下具有優(yōu)異的熱強(qiáng)性能和良好的熱加工工藝性能�,可以進(jìn)行焊接和各種方式的機(jī)加工�,是我國(guó)航空發(fā)動(dòng)機(jī)上應(yīng)用數(shù)量最多的鈦合金[1],主要應(yīng)用在航空發(fā)動(dòng)機(jī)壓氣機(jī)的零部件�,如葉片、盤件�、鼓筒和軸類等,也可用于制造飛機(jī)結(jié)構(gòu)件[2]����。

TC11鈦合金熔點(diǎn)高��、熱加工溫度范圍窄��,一般不超過150℃;熱加工變形抗力遠(yuǎn)遠(yuǎn)高于TC4鈦合金�����;對(duì)退火溫度十分敏感�����;工業(yè)上應(yīng)用的鈦合金結(jié)構(gòu)件大多需要塑性變形處理之后再進(jìn)行機(jī)械加工����,加工周期較長(zhǎng)�����,且材料利用率極低�����;常規(guī)塑性變形處理后顯微組織為等軸組織�,其高溫性能、斷裂韌性和抗裂紋擴(kuò)展能力稍差一些[3]���。

激光金屬沉積增材制造技術(shù)(Laser Metal Deposition��,LMD)是以高功率高亮度的激光為熱源���,采用粉末同步送進(jìn)的方式��,將待熔粉末直接送入高能束激光產(chǎn)生的熔池中��,由機(jī)床或機(jī)器人引導(dǎo)高能束激光逐層按軌跡行走��,層層堆積最終成型出三維立體金屬零部件���。激光金屬沉積增材制造可以精確控制能量輸入、光斑直徑(熔道寬度)�����、成形方式�����、掃

描路徑和層厚�����,實(shí)現(xiàn)任意復(fù)雜形狀金屬零件的成型制造。對(duì)于需求輕量化���、高效、高可靠性的航空航天用形狀復(fù)雜的薄壁構(gòu)件�,采用傳統(tǒng)鈦合金鍛件制造,機(jī)械加工余量大�����,制造成本高�����,制造周期長(zhǎng)�����,且需要專用鍛造模具����。激光金屬沉積增材制造技術(shù)可實(shí)現(xiàn)大型復(fù)雜薄壁構(gòu)件的短流程���、低成本�、快速一體成型。

利用激光熔融沉積近凈成形技術(shù)制造TC11鈦合金結(jié)構(gòu)件���,不僅可以得到網(wǎng)籃組織�,提高材料的斷裂韌性和疲勞抗裂紋擴(kuò)展能力[4]���,而且可極大地縮短加工周期���,提高材料的利用率���,同時(shí)又節(jié)約了加工成本。

現(xiàn)試驗(yàn)研究了激光功率及熱處理工藝對(duì)TC11鈦合金顯微組織和力學(xué)性能的影響����,為其組織與性能的調(diào)控提供依據(jù),同時(shí)為后期TC11鈦合金構(gòu)件的激光沉積制造以及激光修復(fù)奠定基礎(chǔ)�。

1���、試驗(yàn)材料和方法

1.1 試驗(yàn)材料

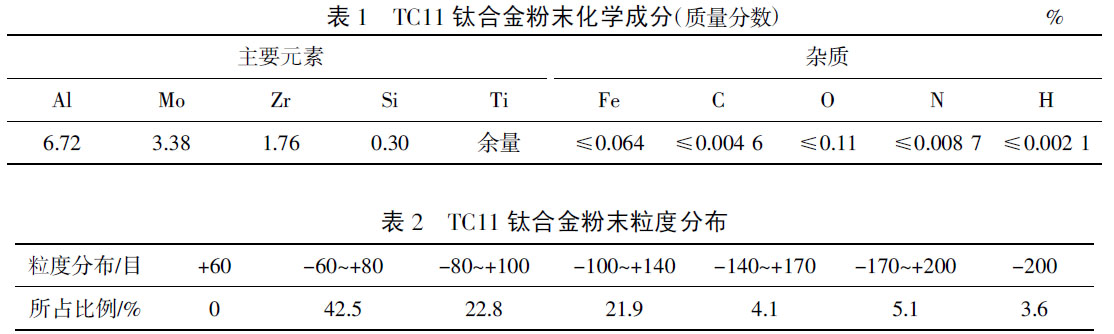

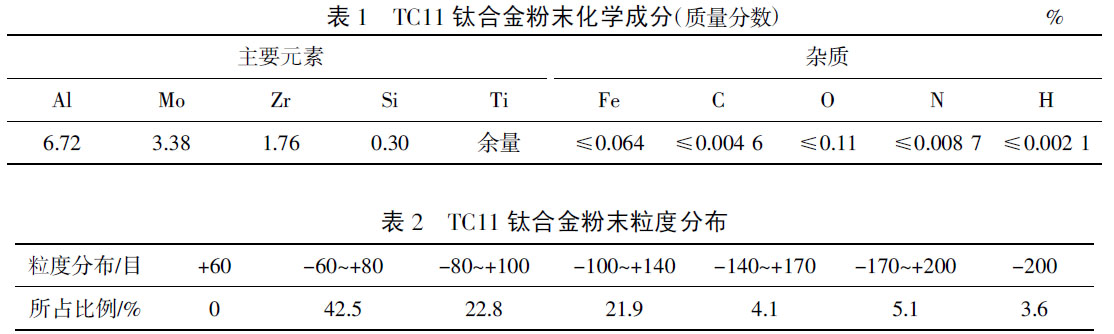

試驗(yàn)用原材料為TC11鈦合金粉末��,此粉末是通過等離子旋轉(zhuǎn)電極熔化��、氬氣霧化法制取的粒度范圍為-60~+200 目的球形粉末��,其化學(xué)成分及粒度分布具體見表1~2��。

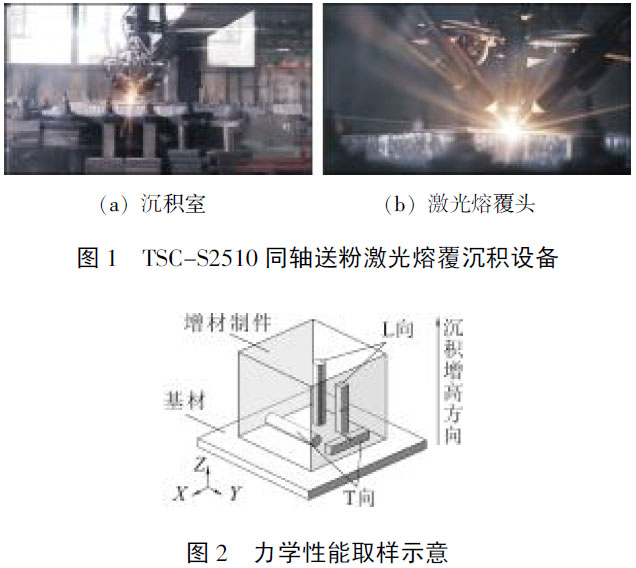

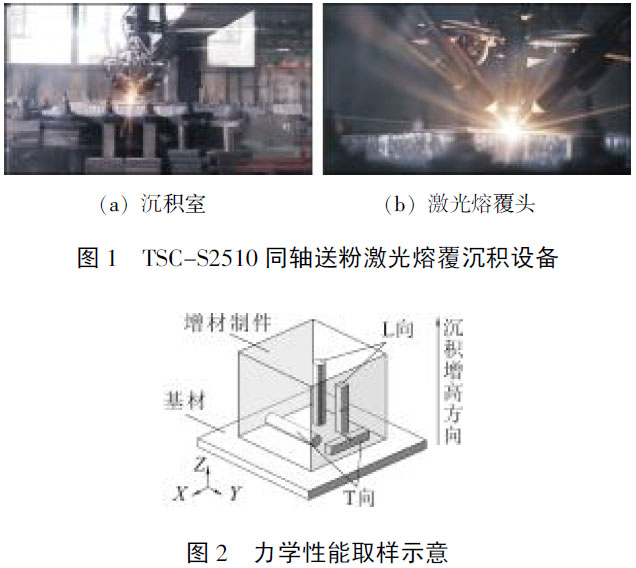

激光熔融沉積采用鑫精合激光科技發(fā)展(北京)有限公司(簡(jiǎn)稱鑫精合公司)自制的型號(hào)為TSCS2510�����、額定功率為10kW的設(shè)備(圖1)���,成形倉(cāng)中的惰性保護(hù)氣體為氬氣�。激光沉積方向和力學(xué)性能取樣方向如圖2 所示����。

1.2 激光沉積參數(shù)和熱處理工藝的制定

按照鑫精合公司成熟的激光沉積工藝參數(shù),激光功率選擇7.0~7.4kW����。

TC11 的名義β轉(zhuǎn)變溫度為1 000℃[5]��,依據(jù)GJB 3763A—2004《鈦及鈦合金熱處理》���,去應(yīng)力退火工藝采用750℃保溫1h爐冷至600℃出爐空冷�,性能控制最終熱處理采用固溶時(shí)效工藝。固溶溫度選擇了950℃�、970℃和990℃三種,保溫時(shí)間統(tǒng)一為1h�,冷卻方式為空冷���。時(shí)效溫度為530℃���,保溫時(shí)間為6h,冷卻方式為空冷����。研究固溶溫度對(duì)激光沉積TC11鈦合金強(qiáng)度和塑性的影響�����。

1.3 試驗(yàn)方法

用HF+HNO3+H2O(1:5:10)溶液腐蝕金相試塊����,采用MZ 4000 型號(hào)光學(xué)顯微鏡(OM)進(jìn)行顯微組織觀察。

拉伸試棒按照GB/T 228.1—2010《金屬材料拉伸試驗(yàn)第1部分:室溫試驗(yàn)方法》在CMT-100 電子式萬能試驗(yàn)機(jī)上進(jìn)行室溫拉伸試驗(yàn)���,按照GB/T228.2—2015《金屬材料拉伸試驗(yàn)第2部分:高溫試驗(yàn)方法》在CMT5504 微機(jī)控制電子萬能試驗(yàn)機(jī)上進(jìn)行500℃高溫拉伸試驗(yàn)�。

沖擊試樣按照GB/T 229—2020《金屬材料夏比擺錘沖擊試驗(yàn)方法》在型號(hào)為ZBC2302-CE 的擺錘沖擊試驗(yàn)機(jī)上進(jìn)行室溫沖擊試驗(yàn)����。

每項(xiàng)測(cè)定值取3件試棒或試樣的平均值。測(cè)出相應(yīng)的抗拉強(qiáng)度�����、屈服強(qiáng)度����、伸長(zhǎng)率����、斷面收縮率、沖擊功和沖擊韌性�。

2、試驗(yàn)結(jié)果和討論

2.1 激光功率對(duì)顯微組織的影響

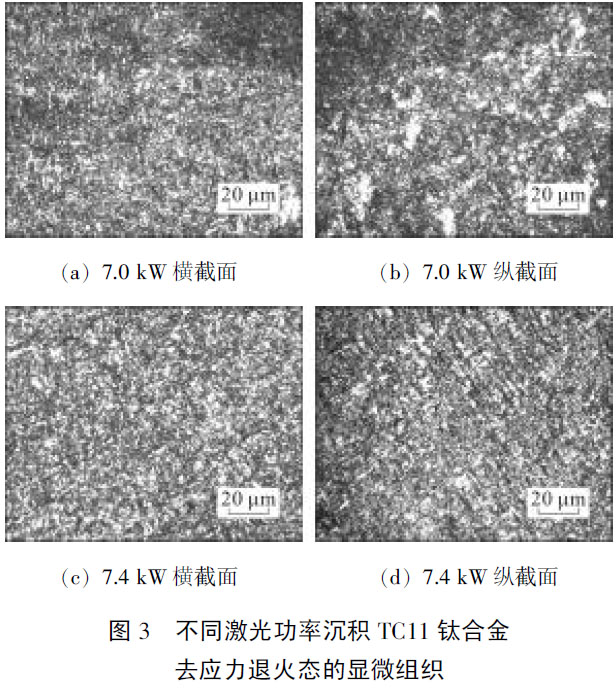

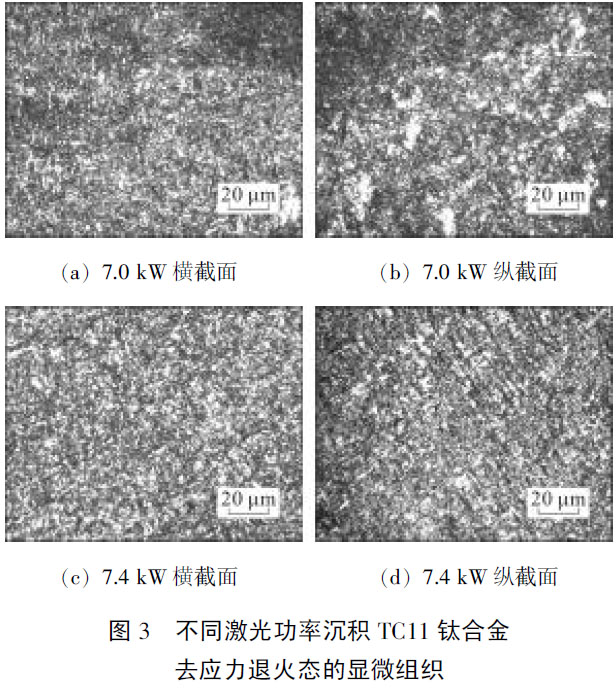

不同激光功率沉積并經(jīng)去應(yīng)力退火后所對(duì)應(yīng)的TC11鈦合金不同截面部位的顯微組織如圖3 所示����。

圖3 中顯示,去應(yīng)力退火態(tài)的組織主要由初生αp(白色塊和條)和次生αs 及晶間β(黑色)組成���。在相變點(diǎn)(1000℃左右)以下較低的溫度(750℃)進(jìn)行去應(yīng)力退火時(shí)�����,α相沒有大的變化����,等軸α相(白色塊狀)和細(xì)條狀α相(白色長(zhǎng)條)同時(shí)存在�����,大量細(xì)條狀α相相互交叉形成細(xì)小的網(wǎng)籃�,即被β相(黑色)中間層隔開的條狀α相,統(tǒng)稱為β轉(zhuǎn)變組織�����,兩種組織共存合稱為雙態(tài)組織[6]����,由于此雙態(tài)組織中都存在著塊狀α相分布不均勻的共性��,且隨著激光功率的提高��,條狀α相長(zhǎng)徑比增加且交錯(cuò)密集變得有規(guī)則��,網(wǎng)籃組織越來越明顯���。主要原因在于���,激光功率較低成形時(shí)過冷度小,α相形核率低���,得到的網(wǎng)籃組織編織程度差;隨著激光功率的提高�,成形時(shí)過冷度加大,α相形核率提高���,

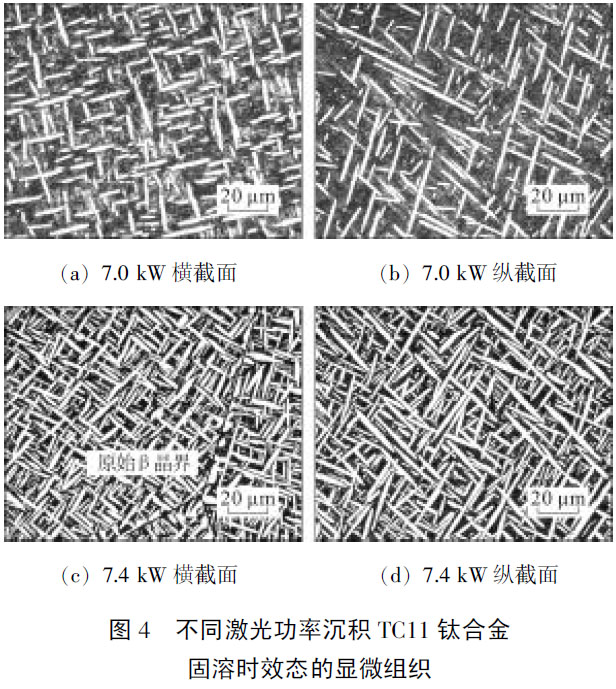

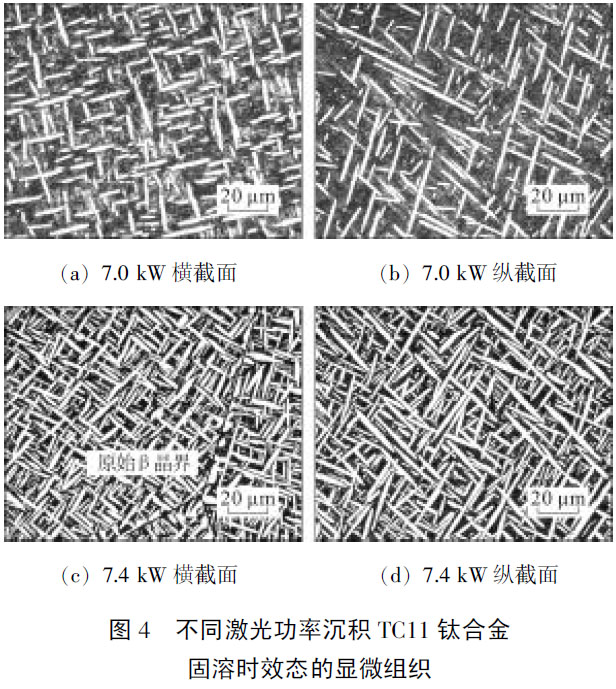

析出的α針交錯(cuò)�、細(xì)密��,得到的網(wǎng)籃組織編織程度就高[7-8]����。經(jīng)過固溶時(shí)效后這種趨勢(shì)就變得更明顯。不同激光功率沉積��,并經(jīng)990℃保溫1h固溶��,530℃保溫6h時(shí)效后TC11鈦合金的顯微組織如圖4 所示���。

其顯微組織主要由白色條狀的初生αp 相和分布著細(xì)小針狀次生相αs的β轉(zhuǎn)變組織(黑色區(qū)域)組成����。經(jīng)固溶時(shí)效處理后����,原始β晶界被不同程度地破碎,圖4(c)所示中�����,初生αp 相沿原始β晶界斷續(xù)分布已經(jīng)不明顯��,晶內(nèi)細(xì)條狀αp明顯長(zhǎng)大并且網(wǎng)籃化����,塊狀αp相數(shù)量顯著減少��,少量被球化分布在破碎的晶界附近�。

橫縱截面相比,初生條狀αp相的數(shù)量橫截面多于縱截面����,縱截面初生條狀αp相的長(zhǎng)徑比大于橫截面。隨著激光功率的提高����,初生αp相的數(shù)量顯著增多�����,而β相相應(yīng)減少�,這種組織形態(tài)變化直接影響到它的性能變化。

2.2 激光功率對(duì)室溫和高溫拉伸性能的影響

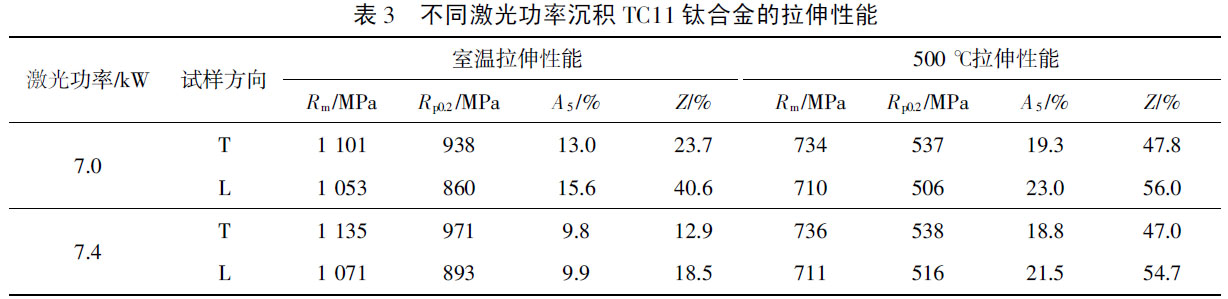

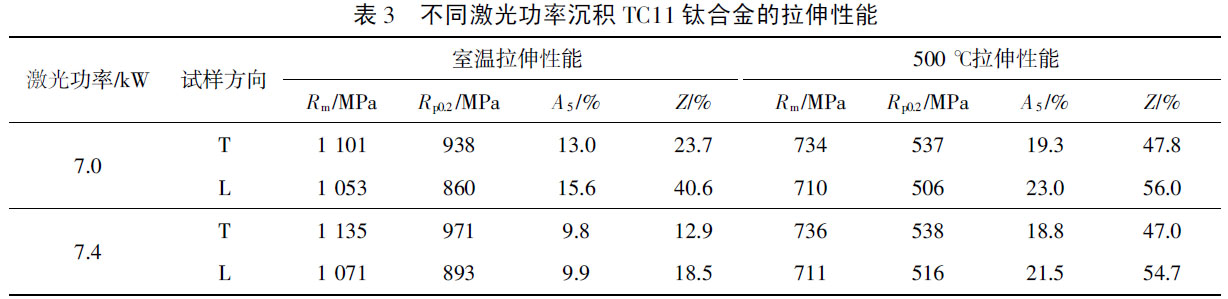

不同激光功率沉積���,并經(jīng)相同固溶時(shí)效工藝(990℃/1h空冷+530℃/6h空冷)處理后合金的室溫�、高溫拉伸性能見表3�。L 代表縱向,即沉積增高方向����;T 代表橫向��,為垂直于沉積生長(zhǎng)的方向,具體如圖2所示���。

從表3 中可以看出�����,隨著激光功率的提高����,TC11 合金的抗拉強(qiáng)度Rm和屈服強(qiáng)度Rp0.2 都得到了提升����,而塑性指標(biāo)(伸長(zhǎng)率A5 和斷面收縮率Z)卻表現(xiàn)為下降���。材料的性能取決于它的組織���,對(duì)比圖4(a)與圖4(c)以及圖4(b)與圖4(d)可知,隨著激光功率的提高��,合金顯微組織中的初生αp相的數(shù)量顯著增多�,而β相相應(yīng)減少,組織狀態(tài)變化

過程中主要是初生αp相數(shù)量的變化,其次為形態(tài)的變化�。在拉應(yīng)力作用下����,當(dāng)外加應(yīng)力大于位錯(cuò)開動(dòng)的臨界應(yīng)力,位錯(cuò)便開始運(yùn)動(dòng)��。在位錯(cuò)運(yùn)動(dòng)的過程中��,由于α相數(shù)量增多且形態(tài)從粗長(zhǎng)棒狀變?yōu)槎虠l狀或細(xì)長(zhǎng)片狀����,增加了更多的α相界面,成為了位錯(cuò)運(yùn)動(dòng)的主要障礙���,阻礙了位錯(cuò)的進(jìn)一步運(yùn)動(dòng)��,從而增加了位錯(cuò)運(yùn)動(dòng)的阻力,在宏觀上即表現(xiàn)為抗拉強(qiáng)度和屈服強(qiáng)度的提高����。而對(duì)于塑性,相界面在阻礙位錯(cuò)運(yùn)動(dòng)的同時(shí)��,產(chǎn)生位錯(cuò)堆積的傾向會(huì)增大,在位錯(cuò)堆積的地方會(huì)有較大的應(yīng)力集中����,那么在應(yīng)力集中的地方就容易產(chǎn)生裂紋,從而使材料的塑性降低[8]���。

相同激光功率下�����,合金的強(qiáng)度橫向高于縱向,塑性縱向高于橫向���,對(duì)比圖4(a)與圖4(b)以及圖4(c)與圖4(d)顯微組織形態(tài)可知�����,初生αp相的數(shù)量橫截面多于縱截面��,初生αp相的形態(tài)橫截面為短粗棒狀����,縱截面為細(xì)長(zhǎng)條狀���。當(dāng)具有少量細(xì)長(zhǎng)條狀的稀疏網(wǎng)籃組織合金在外力作用下發(fā)生塑性變形時(shí)��,稀疏的長(zhǎng)條狀α相之間有良好的協(xié)調(diào)性��;而

對(duì)于密集的短粗棒狀網(wǎng)籃組織�����,由于兩相之間的界面增多,造成第二相強(qiáng)化效應(yīng)增強(qiáng)�,相互協(xié)調(diào)性大幅度降低,從而使合金的強(qiáng)度上升�����,塑性下降[9]��。

這種組織和性能表現(xiàn)出的橫縱各向差異主要與激光沉積時(shí)的生長(zhǎng)方式有關(guān)����。

2.3 熱處理工藝對(duì)顯微組織的影響

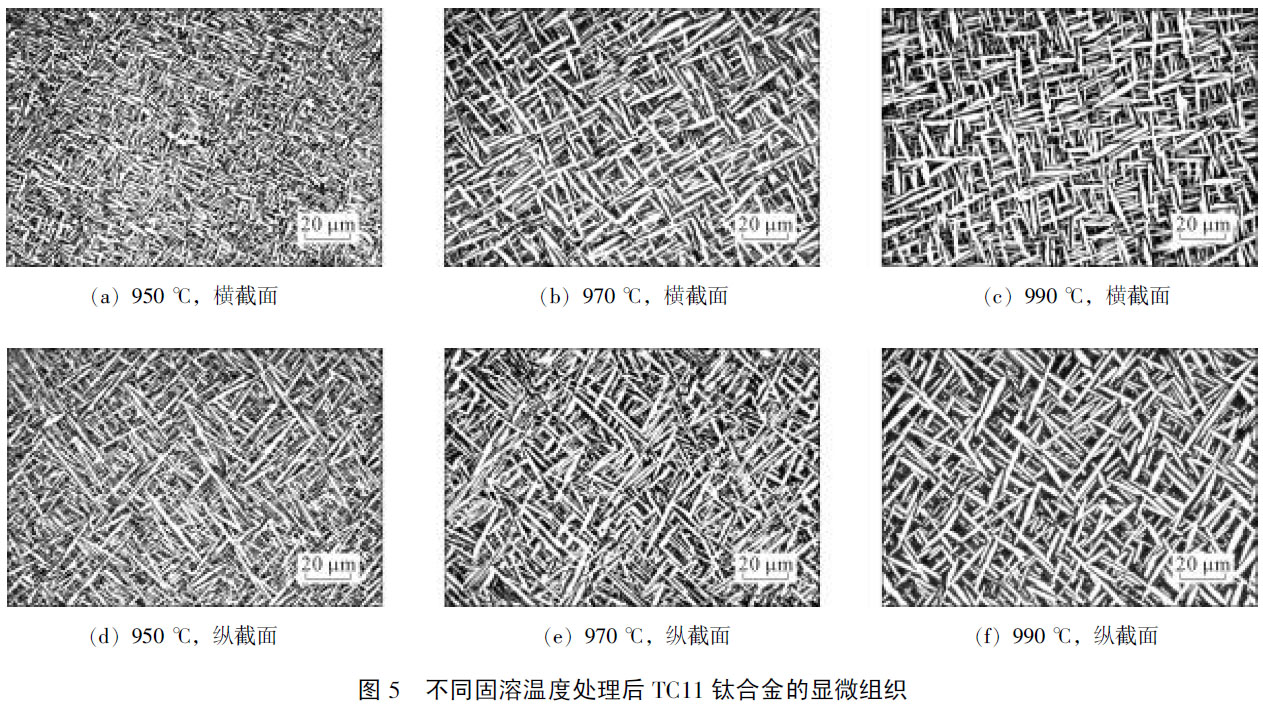

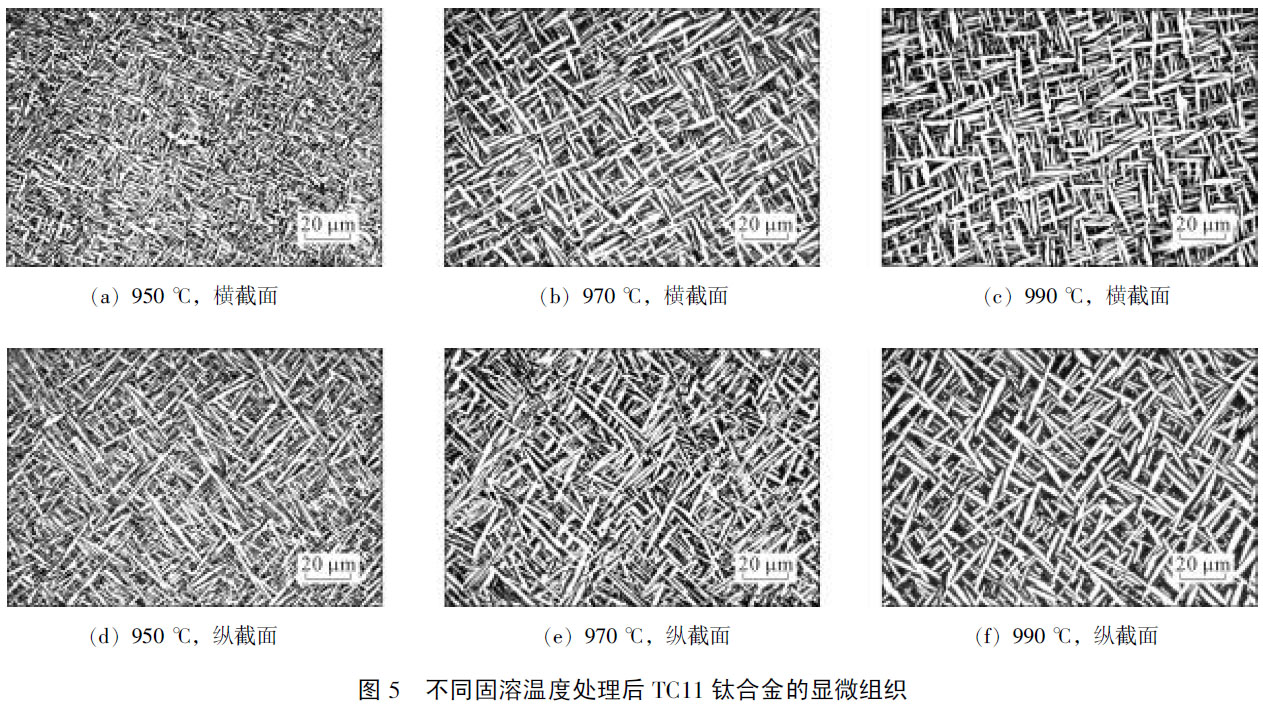

相同激光功率沉積(7.4kW),不同溫度固溶并經(jīng)相同時(shí)效工藝處理后�,所對(duì)應(yīng)的TC11鈦合金不同截面的顯微組織如圖5 所示���。

由圖5中可見����,顯微組織主要由相互交織成網(wǎng)籃狀的針條狀初生αp和與其成90毅相位角的細(xì)小次生αs相,以及網(wǎng)籃交織間尺寸細(xì)小的β相組成����。

隨著固溶溫度的升高,針條狀α相發(fā)生了變化�����。在950℃進(jìn)行固溶處理時(shí)�����,由于固溶溫度較低���,時(shí)效后橫截面仍可觀察到少量塊狀α相在網(wǎng)籃之間分布,且橫截面和縱截面的組織差異較大��,縱截面的針條狀初生αp相明顯長(zhǎng)于橫截面�,長(zhǎng)度相差3~4倍,而且組織粗大發(fā)達(dá)���,橫截面針條狀α相均勻細(xì)小���。

固溶溫度提高至970℃后�����,與950℃相比橫截面網(wǎng)籃明顯粗化����,橫縱截面的針條狀α相逐漸趨于均勻一致,組織差異變小��,只是橫截面的α相比縱截面略顯得粗短���,長(zhǎng)徑比小���,數(shù)量較多。固溶溫度提高至990℃后����,α相變得更加粗大,橫縱截面的組織差異進(jìn)一步加大�,同一視場(chǎng)中橫截面的針條狀α相數(shù)量多于縱截面�,縱截面的α相長(zhǎng)徑比大于橫截面���。這種顯微組織形式變化直接影響到合金的性能。

綜合相比����,采用970℃保溫1h空冷和530℃保溫6h空冷的固溶時(shí)效工藝,TC11鈦合金可以獲得橫縱截面較為均勻的顯微組織�����,能夠減少橫縱向的各向差異�。

2.4 熱處理工藝對(duì)室溫拉伸性能的影響

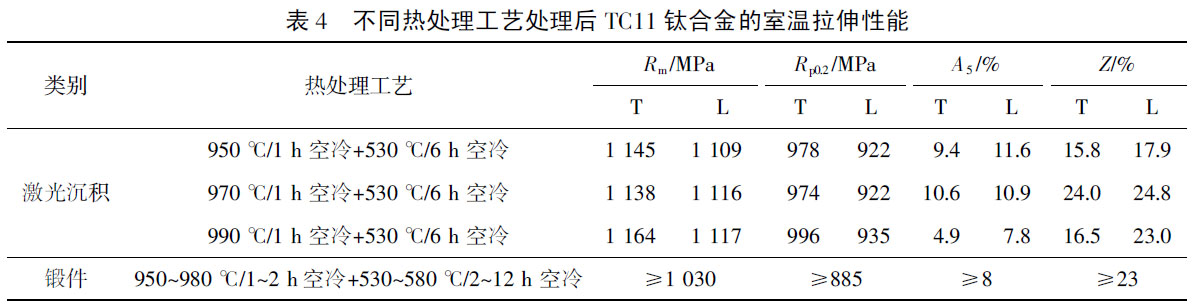

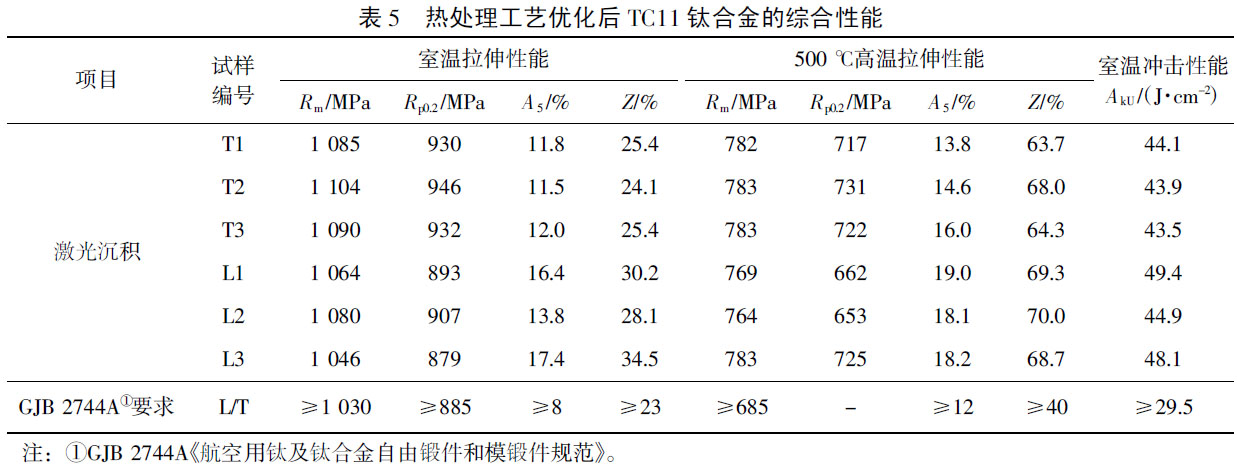

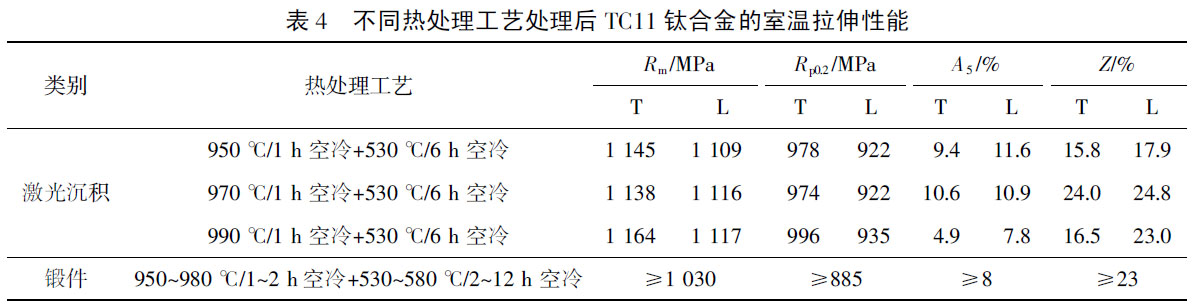

表4 列出了相同激光功率(7.4kW)沉積,不同固溶溫度處理�����,并經(jīng)相同時(shí)效工藝處理后��,所對(duì)應(yīng)的激光沉積TC11鈦合金的室溫拉伸性能和TC11鈦合金鍛件的室溫拉伸性能要求���。

從表4 可以看出,相同熱處理工藝時(shí)�����,TC11橫向的抗拉強(qiáng)度和屈服強(qiáng)度高于縱向,縱向的伸長(zhǎng)率和斷面收縮率高于橫向�����。

不同熱處理工藝��,隨著固溶溫度的升高�����,時(shí)效處理后�����,橫向強(qiáng)度先降低后升高����,橫向塑性先升高后降低����,縱向強(qiáng)度逐漸升高��,縱向伸長(zhǎng)率表現(xiàn)為逐漸降低的趨勢(shì)。

這主要是由于在α+β兩相區(qū)進(jìn)行固溶處理時(shí)��,原始β晶粒內(nèi)部從有規(guī)律短棒狀組織轉(zhuǎn)變?yōu)橄嗷ソ豢椀募?xì)針狀組織����。特別是α條的長(zhǎng)寬比發(fā)生了較大的變化。α條的數(shù)量增多�,交錯(cuò)程度增大。合金的強(qiáng)度主要取決于網(wǎng)籃的編織程度以及初生αp相與次生αs相的相界[10]�����。

950℃固溶處理時(shí)����,由于固溶溫度較低�,時(shí)效處理后,TC11鈦合金橫縱向組織形態(tài)相差依然較大�,當(dāng)縱截面具有少量細(xì)長(zhǎng)條狀的稀疏網(wǎng)籃組織合金在外力作用下發(fā)生塑性變形時(shí),稀疏的長(zhǎng)條狀α相之間有良好的協(xié)調(diào)性�;而對(duì)于橫截面密集的短粗棒狀網(wǎng)籃組織,相互協(xié)調(diào)性大幅度降低����,從而對(duì)材料的塑性產(chǎn)生不利影響���。所以TC11鈦合金橫向的強(qiáng)度大于縱向,橫向的塑性小于縱向�,橫縱向性能差異較大。

當(dāng)固溶溫度提升至970℃���,固溶時(shí)效后,橫縱向組織形態(tài)逐漸趨于一致��,橫截面初生αp相及次生αs相晶粒長(zhǎng)大��,網(wǎng)籃變粗�����,相界面減少���,導(dǎo)致橫向強(qiáng)度降低,各向異性逐漸減小���。

當(dāng)固溶溫度提高至990℃����,固溶時(shí)效后,網(wǎng)籃的編織程度又迅速加劇�,初生αp相及次生αs相逐漸增多��,相界面增加��,TC11鈦合金強(qiáng)度再次提高�,塑性卻明顯降低,而且橫縱向的性能差異又進(jìn)一步拉大��。

另外���,β轉(zhuǎn)變組織比例上升����,且在β轉(zhuǎn)變組織中又析出次生針狀的αs組織���,也強(qiáng)烈地阻礙著滑移的進(jìn)行����,對(duì)強(qiáng)度的提高也產(chǎn)生了貢獻(xiàn)����。相反,在阻礙位錯(cuò)運(yùn)動(dòng)的同時(shí)��,產(chǎn)生了位錯(cuò)堆積�,在位錯(cuò)堆積的地方會(huì)有較大的應(yīng)力,加大了在此產(chǎn)生開裂的傾向�,從而使材料的塑性降低[11]。還有α條從有規(guī)律的短棒狀變?yōu)榧?xì)長(zhǎng)針狀組織后���,組織之間的相互協(xié)調(diào)性大幅度降低�,從而也對(duì)材料的塑性產(chǎn)生不利的影響[12]����,所以當(dāng)固溶溫度再次提高至990℃,塑性明顯降低�����。

綜上所述�,采用970℃保溫1h固溶+530℃保溫6h時(shí)效工藝進(jìn)行處理����,可以得到強(qiáng)度和塑性比較均勻一致的綜合性能,且達(dá)到了鍛件的室溫拉伸性能要求�����。

2.5 熱處理工藝優(yōu)化后的綜合性能

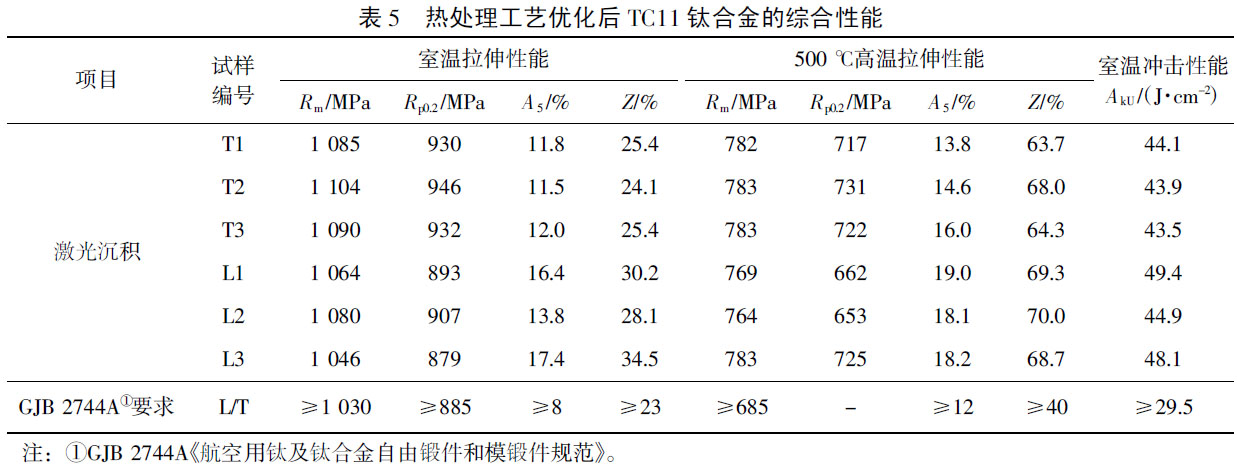

激光功率采用7.2kW���,熱處理工藝采用970℃/1h固溶+530℃/6h 時(shí)效�,綜合性能見表5��。

熱處理工藝經(jīng)過優(yōu)化后����,激光沉積TC11鈦合金的綜合性能達(dá)到了GJB 2744A鍛件的技術(shù)要求。

3�����、結(jié)論

(1)激光沉積的TC11鈦合金經(jīng)去應(yīng)力退火后的組織為雙態(tài)組織�����,經(jīng)固溶時(shí)效后的組織為網(wǎng)籃組織�,且網(wǎng)籃組織中條狀α相的數(shù)量橫截面多于縱截面����,條狀α相的長(zhǎng)徑比縱截面大于橫截面�。

(2)隨著激光功率的提高�,固溶時(shí)效后顯微組織中的條狀α相顯著增多,室溫拉伸強(qiáng)度增高�����,塑性降低���,500℃高溫拉伸性能變化不明顯��。

(3)在相變點(diǎn)下進(jìn)行熱處理,隨著固溶溫度從950℃提高至970℃���,橫縱截面的組織逐漸趨于一致�����,橫縱向性能逐漸趨于均勻��,固溶溫度提高至990℃時(shí)��,合金強(qiáng)度提高而塑性卻降低���,橫縱截面的組織差異和橫縱向室溫拉伸性能差異加大����。

(4)激光沉積TC11鈦合金�,采用970℃保溫1h空冷和530℃保溫6h空冷的固溶時(shí)效工藝可以得到最佳強(qiáng)度與塑性匹配性能��。

5����、參考文獻(xiàn)

[1]黃旭��,朱知壽����,王紅紅. 先進(jìn)航空鈦合金材料與應(yīng)用[M]. 北京:國(guó)防工業(yè)出版社,2012:1-4.

[2]王金友�����,葛志明�����,周彥邦. 航空用鈦合金[M]. 上海:上海科學(xué)技術(shù)出版社��,1985:1-10.

[3]趙永慶���,陳永楠��,張學(xué)敏�����,等. 鈦合金相變及熱處理[M]. 長(zhǎng)沙:中南大學(xué)出版社����,2012.

[4]陶春虎��,劉慶瑔�,劉昌奎�����,等. 航空用鈦合金的失效及其預(yù)防[M]. 北京:國(guó)防工業(yè)出版社�����,2013:9-14.

[5]鈦及鈦合金熱處理:GJB 3763A—2004[S]. 2004.

[6]朱知壽. 新型航空高性能鈦合金材料技術(shù)研究與發(fā)展[M]. 北京:航空工業(yè)出版社,2013:48-50.

[7]李曉芹. TC11鈦合金β鍛造工藝����、組織和性能的關(guān)系[J]. 機(jī)械科學(xué)與技術(shù),2000���,19(1):127-129.

[8]朱紅,廖鴻. 鍛造溫度對(duì)TC11鈦合金組織和性能的影響[J]. 熱加工工藝����,2013�����,42(13):128-130.

[9]王金惠���,夏長(zhǎng)清�����,陳永勤���,等. 熱處理工藝對(duì)TC11鈦合金組織與性能的影響[J]. 金屬熱處理�,2010���,35(1):81-84.

[10]黃瑜��,陳靜�,張鳳英���,等. 熱處理對(duì)激光立體成形TC11鈦合金組織的影響[J]. 稀有金屬材料與工程���,2009,38(12):2146-2150.

[11]朱紅����,廖鴻. 固溶溫度對(duì)TC11鈦合金組織和性能的影響[J]. 熱加工工藝�����,2013�,42(2):176-178.

[12]崔忠圻,覃耀春. 金屬學(xué)與熱處理[M]. 北京:機(jī)械工業(yè)出版社����,2011:1-10.

(收稿日期:2021-08-18��;修定日期:2021-09-10)

相關(guān)鏈接