近年來,隨著我國航空工業(yè)的發(fā)展和國防的支持,戰(zhàn)斗部材料在國防軍用上的發(fā)展取得了很大進展,鈦合金及鈦基合金作為國防事業(yè)發(fā)展的具有明顯優(yōu)勢的合金,在現(xiàn)代戰(zhàn)斗部上的應用有所增加[1],如穿甲戰(zhàn)斗部,半穿甲戰(zhàn)斗部等。鈦合金擁有高的比強度,良好的耐腐蝕性,較好的塑韌性及抗沖擊等性能,根據(jù)晶體結(jié)構(gòu)的不同可以分為α鈦合金、β鈦合金及α+β鈦合金[2]��。與β鈦合金及α+β鈦合金相比,α鈦合金的強度相對較低,這些鈦合金以不同的強韌性匹配度表現(xiàn)出不同的抗絕熱剪切能力[3]�����。

鈦合金,尤其是α+β型雙相鈦合金,具有極高的比強度����、斷裂韌性和延展性[4]���。TC11鈦合金是一種典型的α+β型雙相鈦合金,名義成分為Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,在500℃時具有優(yōu)異的熱強性能和較高的強度而被廣泛應用[5-7]����。TC11鈦合金具有重量輕�����、強度高�、耐腐蝕等優(yōu)點,作為航空航天主軸承材料替代高強度鋼實現(xiàn)輕量化應用潛力巨大[8]。隨著材料的計算領(lǐng)域的發(fā)展和研究的越來越深入[9-10],研究人員通過機器學習建立TC11成分-工藝-性能之間的關(guān)系[11],已有研究通過人工神經(jīng)網(wǎng)絡(luò)將TC11的材料成分參數(shù)作為輸入,從而輸出預測的力學性能[12],來探究TC11成分和性能之間的關(guān)系���。相關(guān)研究通過BP神經(jīng)網(wǎng)絡(luò)建立熱加工工藝與力學性能模型,通過將鍛造溫度等熱加工工藝參數(shù)作為輸入,屈服強度和斷面收縮率等力學性能作為輸出進行分析,闡明了熱加工工藝參數(shù)和力學性能之間的復雜關(guān)系[13]���。

一般而言,鈦合金可以通過熱加工工藝優(yōu)化和熱處理工藝優(yōu)化進行微觀組織調(diào)控[14-16],進而獲得理想的綜合力學性能。研究發(fā)現(xiàn),隨著固溶溫度的升高,TA19鈦合金微觀組織中等軸α相含量降低,β相再結(jié)晶晶粒尺寸增大,導致抗拉強度和屈服強度均降低[17]���。TC4鈦合金經(jīng)過固溶時效后,針狀的馬氏體α″和亞穩(wěn)態(tài)的β相分解形成穩(wěn)定彌散的α相和β相,其綜合性能優(yōu)于退火處理和固溶淬火[18]��。TC11鈦合金經(jīng)固溶時效后獲得的針狀次生α相含量明顯多于雙重退火工藝,導致固溶時效強度高于雙重退火工藝強度[19]����。通過控制合理的雙重退火熱處理工藝,可得到片狀α相的長寬比達到最佳匹配狀態(tài),使得退火態(tài)TC11鈦合金在滿足高強塑性的同時,將斷裂韌性提高至71.2MPa·m1/2[20]����。

此外,TC11鈦合金服役環(huán)境苛刻,可能承受極端負荷如高速沖擊等,由于其導熱性比較差,在高應變速率下容易產(chǎn)生絕熱剪切失效[21],因此有必要了解高應變速率下合金的力學性能及微觀組織特征。對此本文以TC11鈦合金棒材為研究對象,探究不同熱處理工藝對TC11鈦合金微觀組織及室溫準靜態(tài)和動態(tài)力學性能的影響,為TC11鈦合金的理論研究和實際工程應用提供一定的參考依據(jù)���。

1�、實驗材料及方案

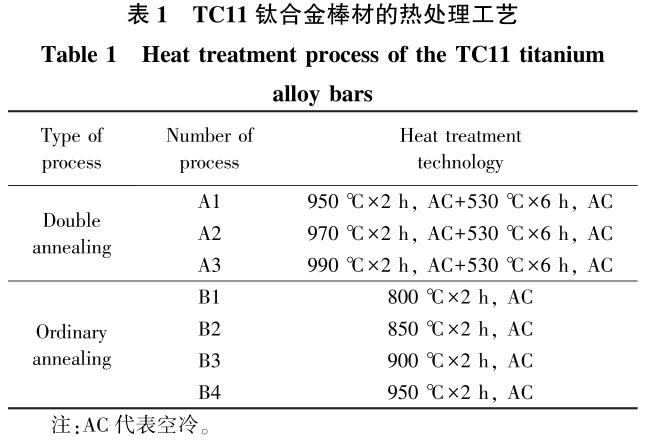

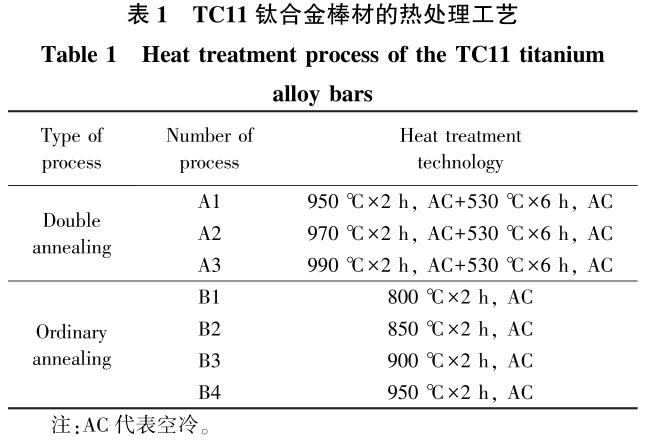

實驗用TC11鈦合金為西部超導材料科技股份有限公司生產(chǎn)的?230mm棒材,其主要化學成分(質(zhì)量分數(shù),%)為Al-6.65,Mo-3.48,Zr-1.69,Si-0.28,O-0.118,余量為Ti。不同熱處理工藝制度實驗方案如表1所示���。

試樣進行不同熱處理后,對不同熱處理工藝制度的試樣進行機械拋光并采用鈦合金腐蝕劑(HF+HNO3+H2O混合溶液)對試樣表面化學腐蝕;利用GX71型光學顯微鏡(OM)和JSM-IT700HR型掃描電鏡(SEM)進行微觀組織觀察和分析;并按照GB/T228.1—2021《金屬材料拉伸試驗第1部分:室溫試驗方法》加工室溫拉伸試樣,并在電子萬

能拉伸試驗機上進行拉伸試驗,按照GB/T229—2020《金屬材料夏比擺錘沖擊試驗方法》加工U形缺口試樣,在Zwick300J擺錘沖擊試驗機上進行室溫沖擊試驗;采用分離式霍普金森壓桿分析TC11合金經(jīng)不同熱處理后在高應變率加載下的壓縮力學行為����。

2�、結(jié)果與討論

2.1不同熱處理工藝對顯微組織的影響

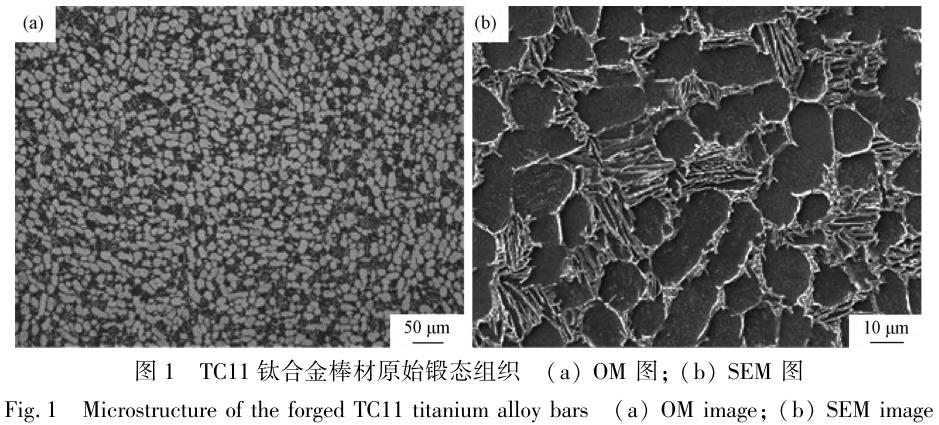

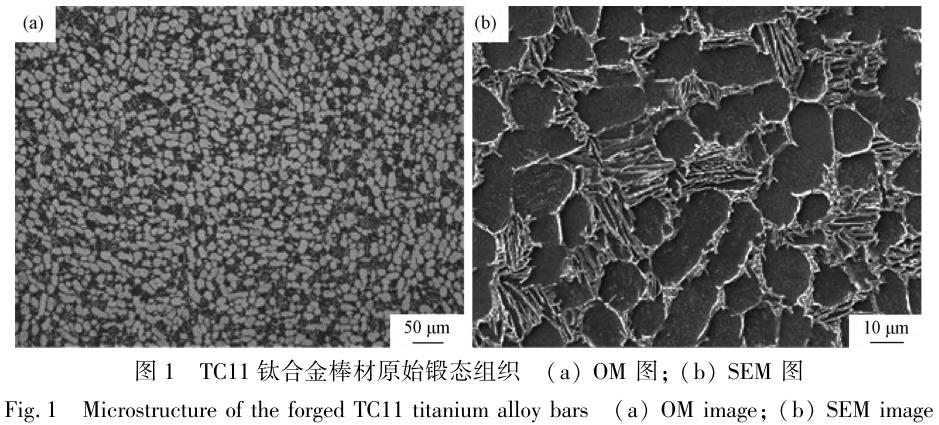

TC11鈦合金原始鍛態(tài)顯微組織如圖1所示。由圖1可見,顯微組織為典型等軸組織��。利用Image-Proplus6.0軟件對圖像進行二值化處理并利用閾值法分離等軸α相,分析計算得到α相平均直徑約為15μm,含量(體積分數(shù))約為50%��。同時還可以看到,在β轉(zhuǎn)變基體上分布有短棒狀的α相��。

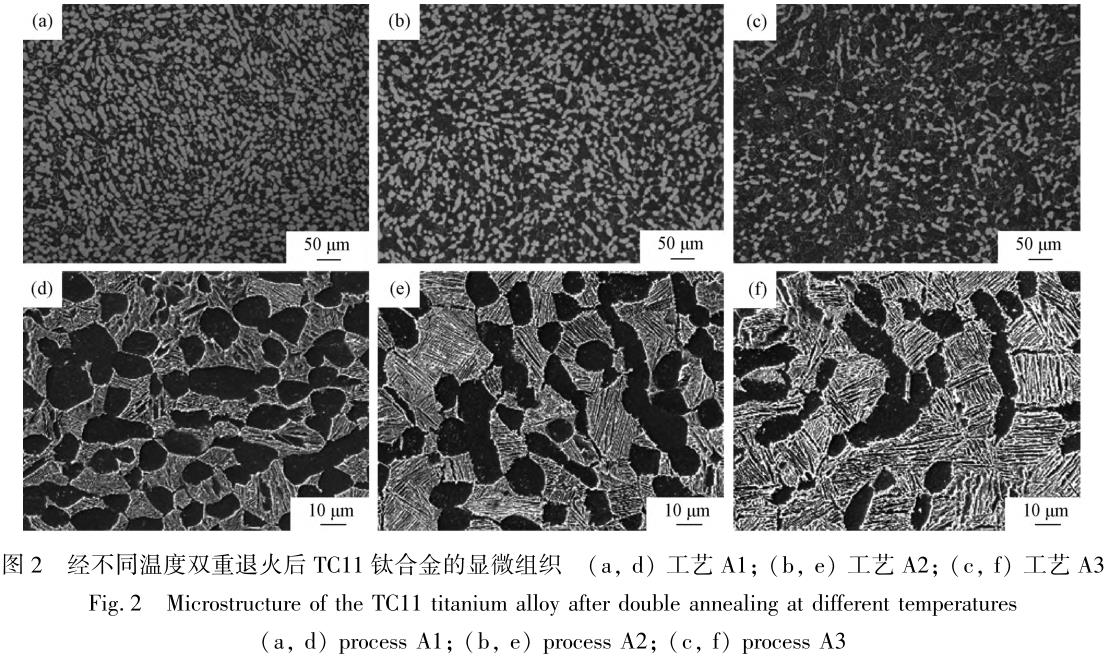

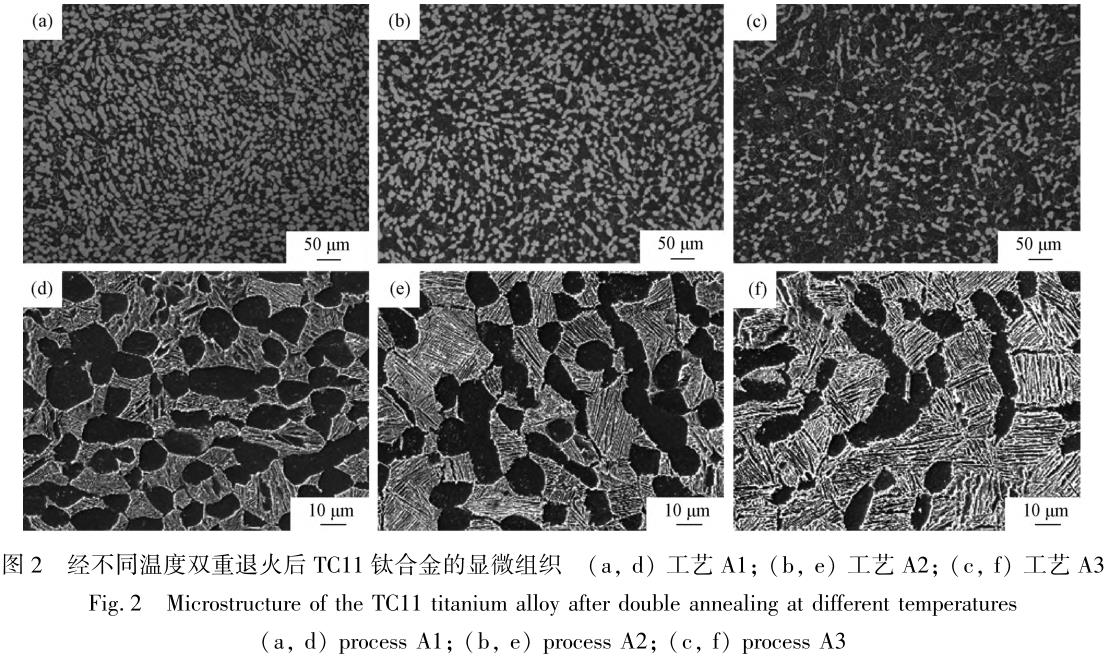

TC11鈦合金棒材經(jīng)雙重退火后的顯微組織如圖2所示����。由圖2可知,顯微組織由等軸狀初生αp相和分布著細小針狀次生相αs的β轉(zhuǎn)變組織組成。隨著第一次退火溫度的升高,初生αp相含量明顯降低,950℃時,初生αp相含量約為45%,990℃時初生αp相含量已降低至15%��。這主要是由于退火溫度升高,合金中α相的熱力學穩(wěn)定含量逐漸減少,鍛造過程中產(chǎn)生的部分初生αp相顆粒逐漸溶解,使其含量降低��。此外,由于初生αp相的溶解,未轉(zhuǎn)變β基體含量和飽和度增大,次生αs相的析出驅(qū)動力增加,使其含量增多且分布更加細小彌散[22]��。

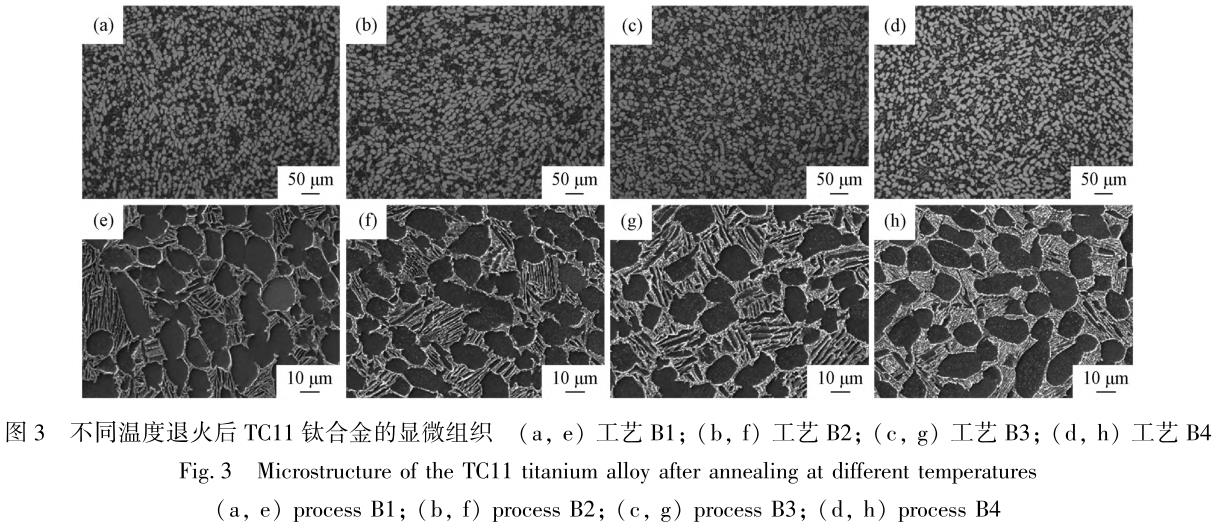

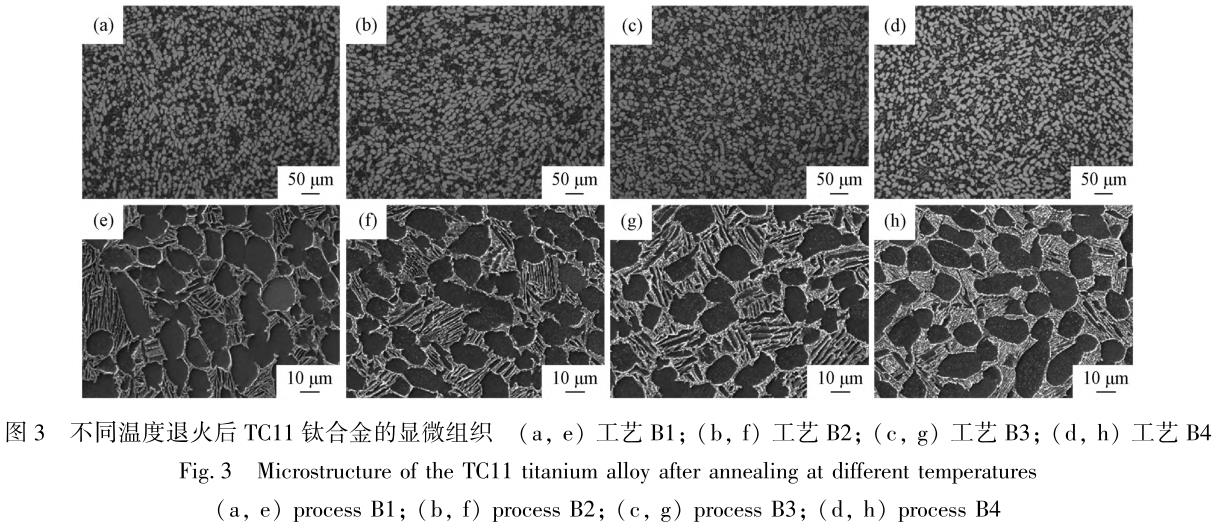

圖3為TC11鈦合金棒材經(jīng)800~950℃普通退火后的顯微組織�����。經(jīng)統(tǒng)計,800~900℃退火后,初生αp相含量在40%左右,沒有太大的差異,β轉(zhuǎn)變組織中的次生αs相更粗大��。TC11鈦合金的再結(jié)晶溫度在900~980℃[23],因此當退火溫度升高至950℃,初生αp相的晶粒尺寸逐漸增大,含量減少至30%,次生αs相含量逐漸增多并變得更加細小而彌散����。

2.2不同熱處理工藝對準靜態(tài)力學性能的影響

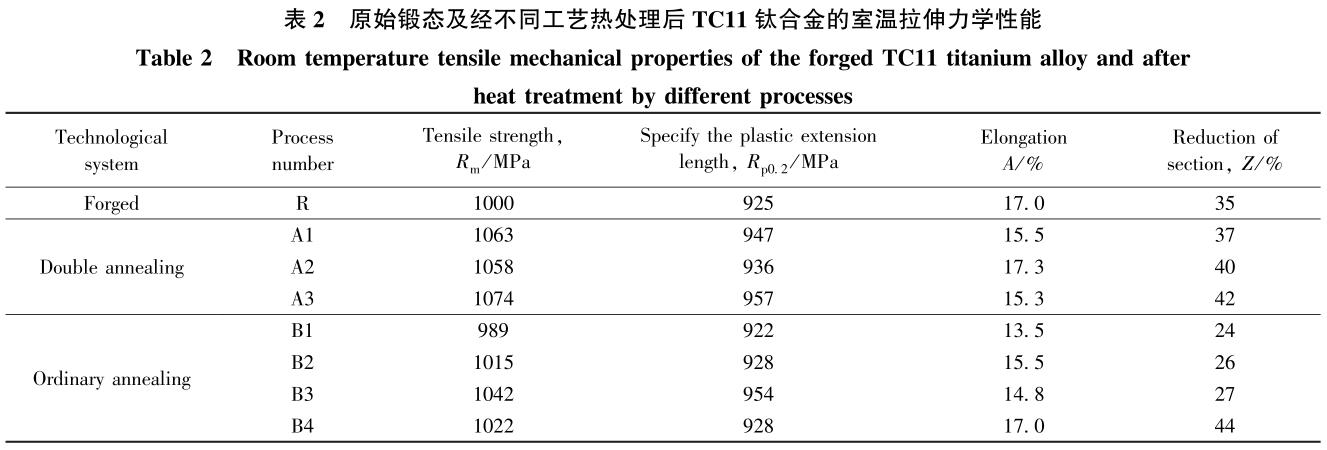

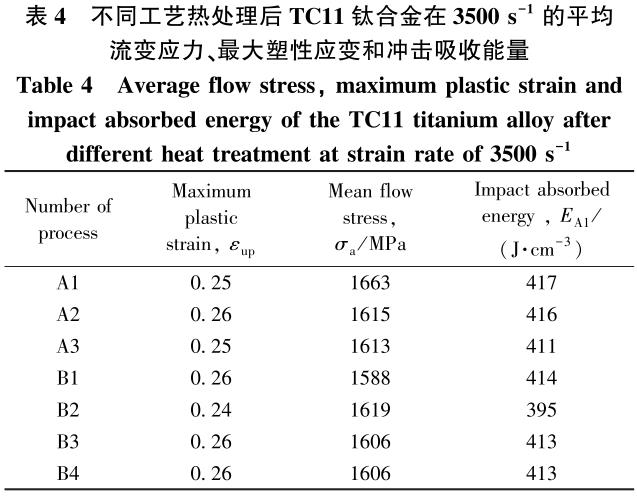

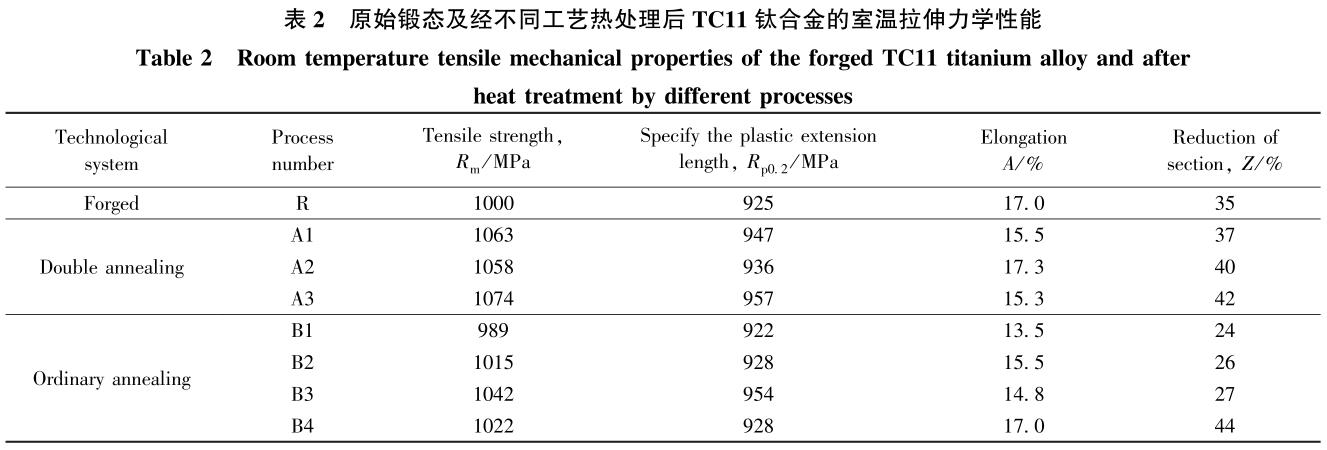

表2匯總并對比了原始鍛態(tài)及經(jīng)不同工藝熱處理后TC11鈦合金的室溫拉伸力學性能。

由表2可知,隨著第一重退火溫度的升高,室溫強度呈先降低后升高的趨勢,相應地斷后伸長率先升高后降低,而斷面收縮率呈線性升高,970℃時合金獲得最佳的綜合性能,強塑積為18.30GPa%�����。結(jié)合圖2合金的顯微組織進一步分析,第一重退火溫度由950℃升高至970℃時,合金中等軸初生的αp相含量減少,β基體與αp相間的相界面減少,對位錯運動的阻礙作用減弱,因此合金強度降低,伸長率升高;而當?shù)谝恢赝嘶饻囟扔?70℃升高至990℃時,雖然等軸初生的αp相含量進一步減少,但此時β轉(zhuǎn)變基體上次生相αs含量增加且呈細小彌散分布,兩相之間的相界面增加,同時αs相比αp相硬,因而強度反而上升�����。對于塑性而言,由于微裂紋容易在α/β相界面和晶界處形核,因此隨著αs相含量增加,塑性反而下降[24]�����?����?偟膩碚f,退火溫度低于970℃,初生αp相對合金性能占主導地位,退火溫度高于970℃時,次生αs相對合金性能的影響更顯著���。由表2可知,隨著普通退火溫度的升高,合金強度呈先增加后降低的趨勢,退火溫度為900℃時,合金的抗拉強度和屈服強度達到峰值,分別為1042和954MPa�。退火溫度為950℃時,合金的斷面收縮率大幅提高,具有最佳的綜合性能。

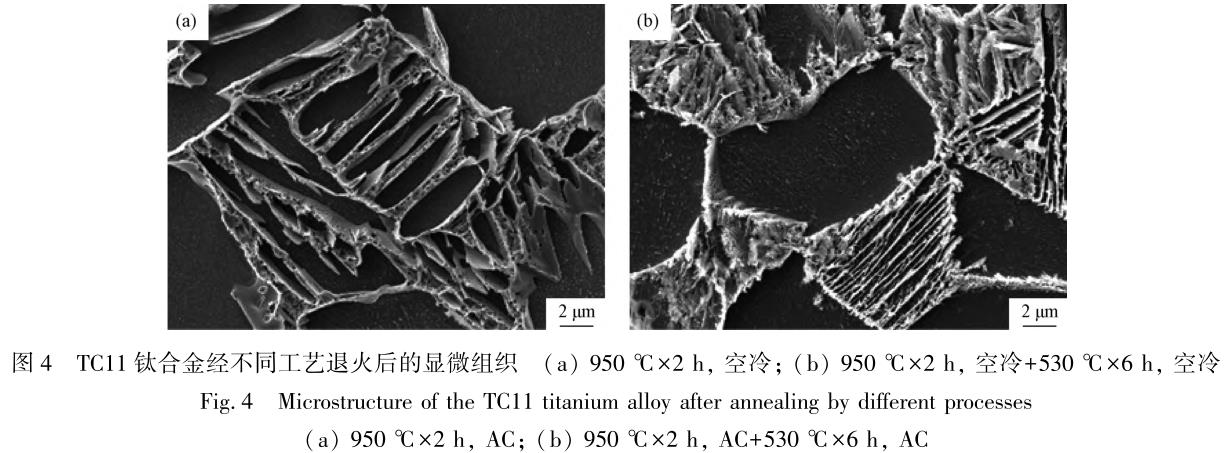

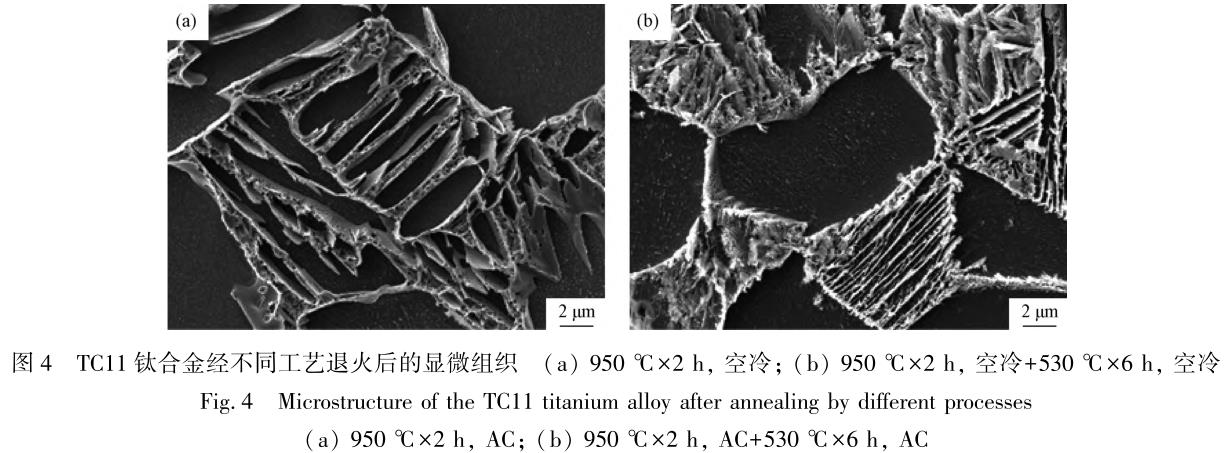

此外對比950℃普通退火和雙重退火,經(jīng)雙重退火后合金抗拉強度和屈服強度分別提高41和19MPa�����。圖4為950℃普通退火和雙重退火后的顯微組織,結(jié)合圖2和圖3可以看出,雙重退火后初生α相含量與普通退火沒有明顯區(qū)別,但β相中彌散分布細小的片層狀次生α相明顯增多��。

2.3熱處理工藝對動態(tài)力學性能的影響

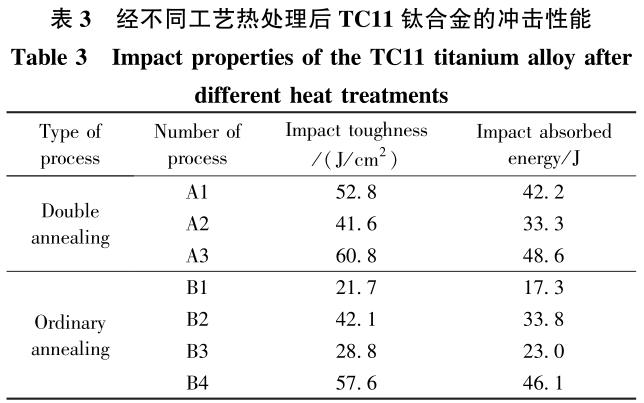

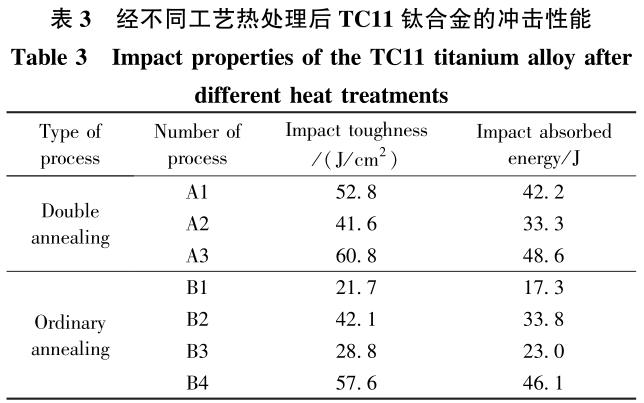

顯微組織形貌在影響拉伸性能的同時,也能夠顯著影響材料的沖擊性能�����。材料的抗臨界裂紋擴展能力和抗裂紋擴展能力共同決定其沖擊韌性�。表3為經(jīng)不同工藝熱處理后TC11鈦合金的沖擊韌性及沖擊吸收能量值。由表3可以看出,在雙重退火熱處理工藝下,沖擊韌性隨著第一重退火溫度的升高呈先降低后升高的趨勢,990℃時材料的沖擊韌性最高�����。

結(jié)合圖2顯微組織可知,α相的形貌對沖擊韌性的影響顯著����。αp相是裂紋萌生和擴展的通道,材料的韌性會隨著αp平均自由程的增加而提高;而當裂紋擴展遇到短棒狀的αs相時產(chǎn)生塑性變形,從而吸收較多的能量,表現(xiàn)出較好的沖擊韌性[25]。在普通退火溫度800~950℃范圍內(nèi),950℃時合金的沖擊韌性最高,由顯微組織也可以看出在此溫度下合金中韌性相αs含量最高且更細小����。

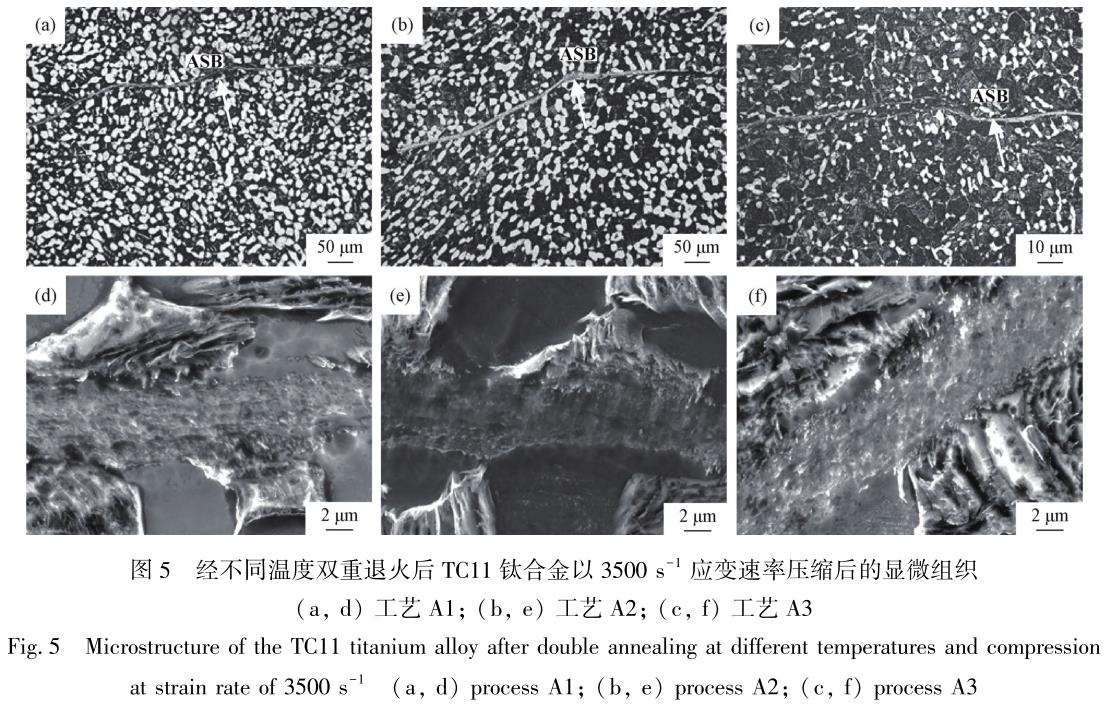

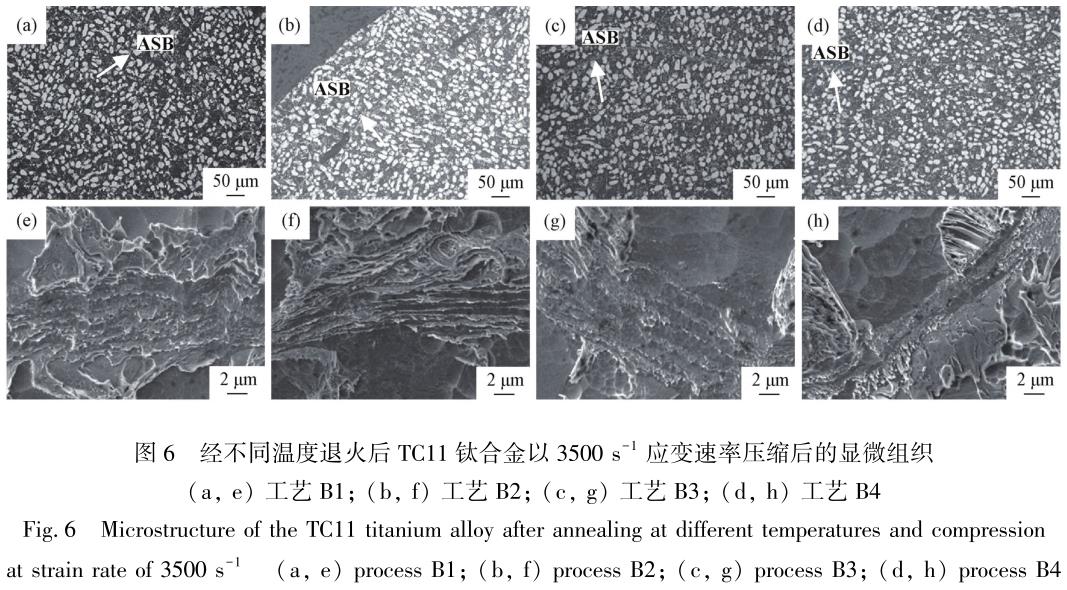

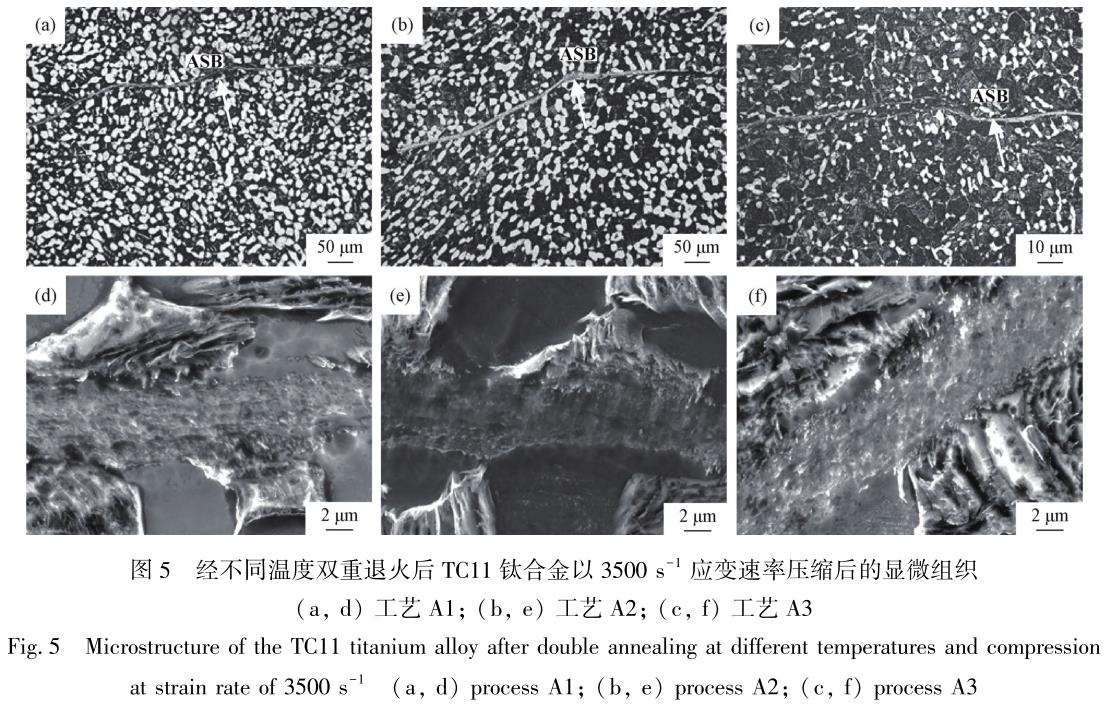

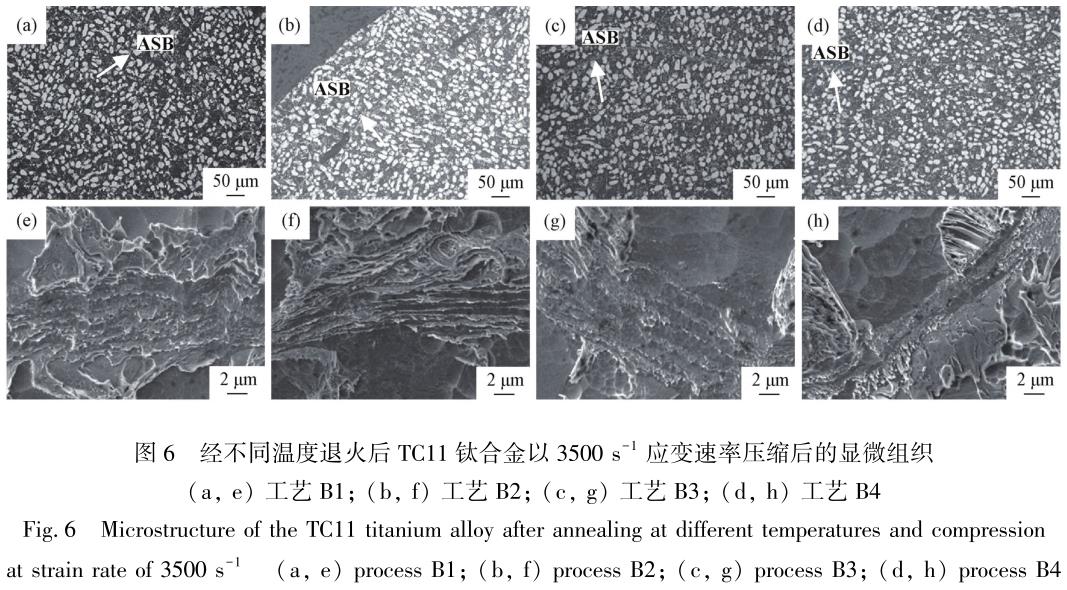

金屬材料在高速沖擊載荷作用下以高應變速率發(fā)生局部大塑性變形,該過程中塑性功轉(zhuǎn)化的熱在短時間來不及傳輸,接近于絕熱過程,導致材料變形加劇,發(fā)生熱塑性失穩(wěn),從而引起絕熱剪切帶(Adiabaticshearband,ASB)的形成和發(fā)展��。ASB的出現(xiàn)意味著材料承載能力的降低或喪失,可看作是材料失效的前兆[26]����。圖5和圖6分別為鈦合金經(jīng)雙重退火熱處理和普通退火熱處理后在3500s-1應變速率壓縮后的顯微組織�。由圖5和圖6可知,合金中出現(xiàn)的白色亮帶即為絕熱剪切帶,如白色箭頭所示�。絕熱剪切帶寬度在2~5μm之間,其內(nèi)部發(fā)生嚴重變形,晶粒十分細密,在掃描電鏡下無法分辨,此外剪切帶與兩側(cè)基體組織的邊界不平整,亦有不同程度的塑性流動。

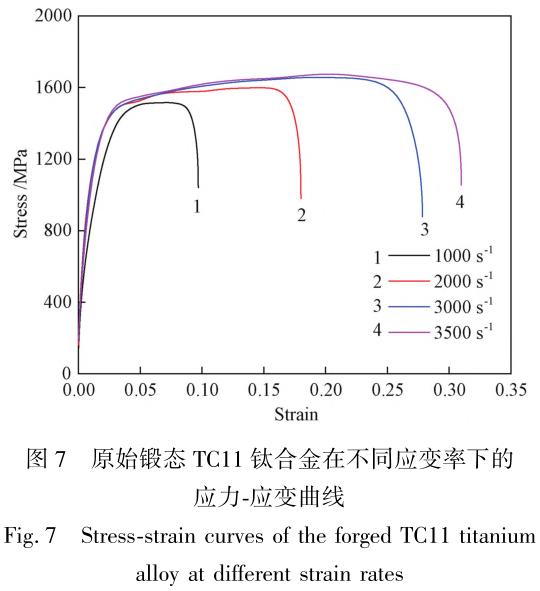

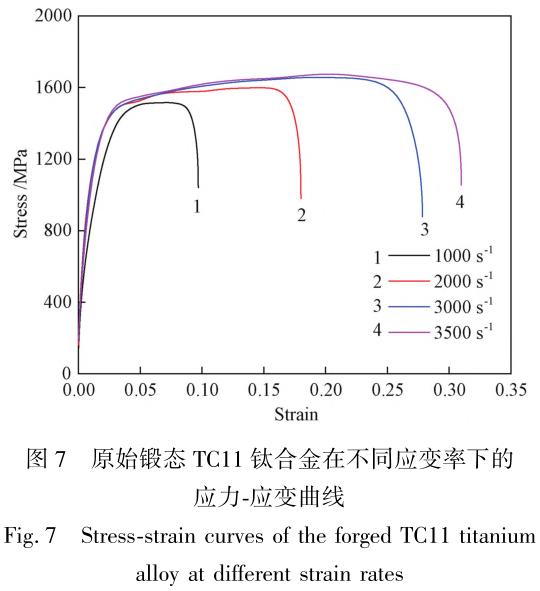

圖7為原始鍛態(tài)TC11鈦合金在不同應變速率下動態(tài)壓縮得到的應力-應變曲線��。由圖7可知,TC11鈦合金的流變應力和塑性應變都隨著應變速率的增加而增大,表現(xiàn)出一定的應變速率增強��、增塑效應,這也證實了TC11鈦合金為應變速率敏感材料�����。在塑性變形過程中材料會發(fā)生硬化,且隨著應變速率的增大這種硬化作用越明顯,導致流變應力隨應變速率的增大而增加,表現(xiàn)為應變速率強化效應����。此外,在高應變速率下,材料會發(fā)生熱軟化作用,應變速率越大,熱軟化作用越明顯,材料的塑性也就越好,表現(xiàn)為應變速率增塑效應。與表2對比可知,原始鍛態(tài)TC11鈦合金的屈服應力由準靜態(tài)條件下的925MPa提高至動態(tài)沖擊載荷下的1500MPa左右,約為準靜態(tài)環(huán)境下的1.6倍���。這充分說明應變速率對材料的屈服強度具有顯著影響,且隨著應變速率的提高,合金材料的屈服強度不斷增大��。

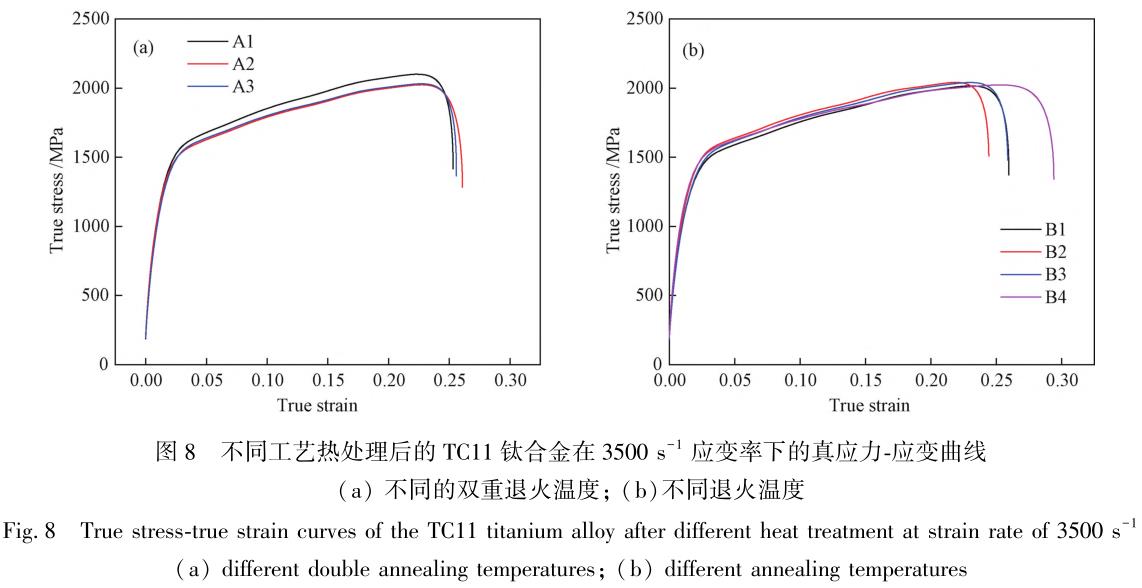

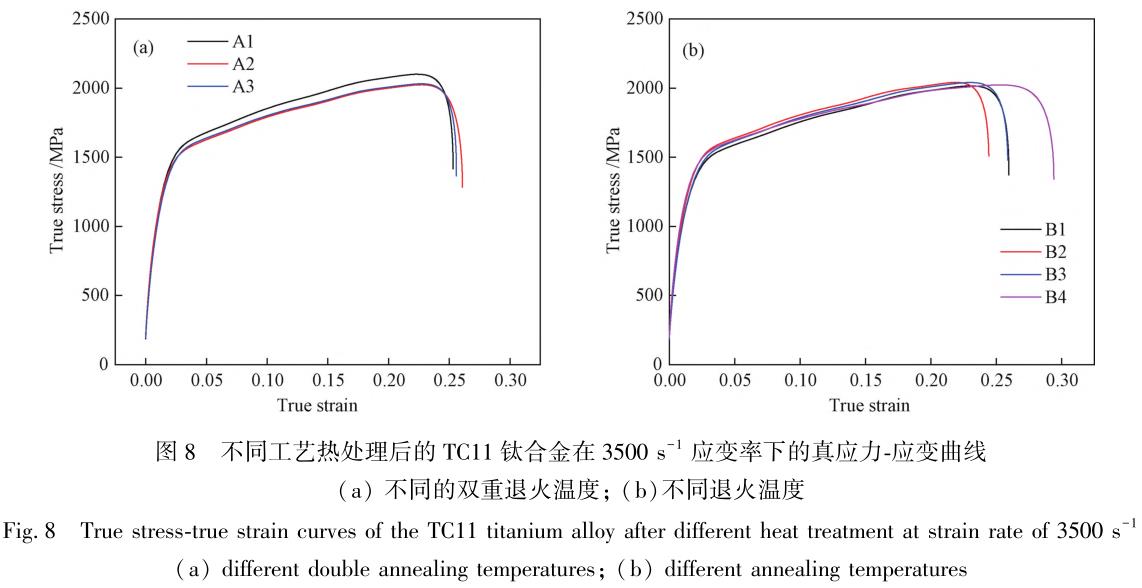

TC11鈦合金經(jīng)雙重退火熱處理和普通退火熱處理后在3500s-1下進行動態(tài)壓縮加載試驗,得到的真應力-應變曲線如圖8所示�����。由圖8可知,隨著動態(tài)塑性變形的增加,TC11鈦合金的動態(tài)流變應力逐漸增大,這表明TC11鈦合金在此應變率下變形時具有一定的應變強化效應�����。由于鈦合金的導熱性較差,且對溫度敏感性較高,因此在高應變率下具有較高的絕熱剪切敏感性����。

材料在沖擊變形過程中的吸收能可由式(1)

表示:式中:E為吸收能,J·cm-3;ε為塑性應變;σ為流變應力,MPa。

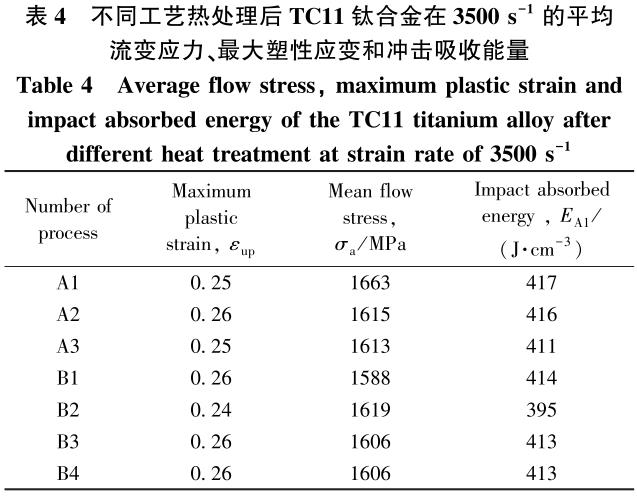

表4為3500s-1應變速率下不同工藝熱處理后TC11鈦合金的最大塑性應變����、平均流變應力和沖擊吸收能量。由表4可知,在雙重退火熱處理試樣中,第一重退火溫度為950℃時具有較大的平均流變應力和沖擊吸收能量,隨著第一重退火溫度升高,平均流變應力和沖擊吸收能均逐漸減少;而對于普通退火熱處理試樣,流變應力表現(xiàn)為先增大后減小,在退火溫度為850℃達到最大值1619MPa,而沖擊吸收能量則表現(xiàn)為先減小后增大,在退火溫度為850℃時達到最小值395J·cm-3����。

3、結(jié)論

1)隨著雙重熱處理第一次退火溫度升高,顯微組織中初生αp相含量逐漸減少,而次生αs相含量增多,且分布更加細小彌散,而對于普通退火工藝,當退火溫度高于再結(jié)晶溫度,初生αp相晶粒尺寸增大,含量降低,而次生αs相尺寸細小,含量增多;

2)隨著雙重熱處理工藝第一次退火溫度的升高,合金室溫強度先降低后升高,伸長率先升高后降低,斷面收縮率呈線性升高,在退火溫度為970℃時獲得最佳的綜合性能,強塑積為18.30GPa%;而隨著普通退火溫度的升高,合金強度先增加后略微降低,在退火溫度為950℃時,斷面收縮率大幅提高,具有最佳的綜合性能;

3)無論是雙重退火處理還是普通退火處理,均在各自實驗的最高退火溫度時獲得最大沖擊韌性,但是,在3500s-1應變速率下,雙重退火處理試樣在第一次退火溫度為950℃時獲得較大的平均流變應力和沖擊吸收能量,顯著優(yōu)于普通退火處理試樣��。

參考文獻

[1]才鴻年,王魯,李樹奎.戰(zhàn)斗部材料研究進展[J].中國工程科學,2002,4:21-27.

CAIHong-nian,WANGLu,LIShu-kui.Researchprogressinwarheadmaterials[J].StrategicStudyofCAE,2002,4:21-27.

[2]ZhangXS,ChenYJ,HuJL.Recentadvancesinthedevelopmentofaerospacematerials[J].ProgressinAerospaceSciences,2018,97:22-34.

[3]周忠彬,張博,趙永剛,等.鈦合金半穿甲戰(zhàn)斗部高速侵徹鋼靶性能對比實驗研究[J].兵器裝備工程學報,2022,43(6):55-60.

ZHOUZhong-bin,ZHANGBo,ZHAOYong-gang,etal.Experimentalstudyonhigh-speedpenetrationperformanceof

Tialloysemiarmorpiercingwarheadintosteeltarget[J].

JournalofOrdnanceEquipmentEngineering,2022,43(6):55-60.

[4]劉世鋒,宋璽,薛彤,等.鈦合金及鈦基復合材料在航空航天的應用和發(fā)展[J].航空材料學報,2020,40(3):77-94.

LIUShi-feng,SONGXi,XUETong,etal.Applicationanddevelopmentoftitaniumalloyandtitaniummatrixcompositesinaerospacefield[J].

JournalofAeronauticalMaterials,2020,40(3):77-94.

[5]袁培柏.國產(chǎn)航空鈦合金及其制件的熱處理[J].金屬熱處理,1994(3):3-6.[6]

ShangSL,ShenJY,WangXZ.Transformationtexturesinanα+βtitaniumalloythinsheet[J].MaterialsScienceandEngineeringA,2002,326(2):249-254.

[7]HuangLJ,GengL,LiAB,etal.EffectsofhotcompressionandheattreatmentonthemicrostructureandtensilepropertyofTi-6.5Al-3.5Mo-1.5Zr-0.3Sialloy[J].MaterialsScienceandEngineeringA,2008,489(1/2):330-360.

[8]HaoYB,HuangYL,ZhaoK,etal.Researchonthemicrostructureandmechanicalpropertiesofdoubledannealedlasermeltingdeposition

TC11titaniumalloy[J].OpticsandLaserTechnology,2022,150:1-11.

[9]WangWY,TangB,LinD,etal.Abriefreviewofdata-drivenICMEforintelligentlydiscoveringadvancedstructuralmetalmaterials:Insightintoatomicandelectronicbuildingblocks[J].

JournalofMaterialsResearch,2020,35(8):872-889.[10]ZouCX,LiJS,WangWY,etal.Integratingdataminingandmachinelearningtodiscoverhigh-strengthductiletitaniumalloys[J].ActaMaterialia,2021,202:211-221.

[11]張欣雨,毛小南,王可,等.典型α+β鈦合金組織對靜態(tài)和動態(tài)性能的影響[J].材料導報,2021,35(1):162-167.

ZHANGXin-yu,MAOXiao-nan,WANGKe,etal.Theinfluenceofmicrostructureonthestaticanddynamicpropertiesintypicalalpha+betatitaniumalloy[J].

MaterialsReports,2021,35(1):162-167.

[12]SunY,ZengWD,ZhaoYQ,etal.Modelpredictionofprocessing-propertyofTC11titaniumalloyusingartificialneuralnetwork[J].RareMetalMaterialsandEngineering,2011,40(11):1951-1955.

[13]孫宇,曾衛(wèi)東,趙永慶,等.基于BP神經(jīng)網(wǎng)絡(luò)的TC11鈦合金工藝-性能模型預測[J].稀有金屬材料與工程2011,40(11):1951-1955.SUNYu,ZENGWei-dong,ZHAOYong-qing,etal.Modelpredictionofprocessing-propertyofTC11titaniumalloyusingartificialneuralnetwork[J].RareMetal

MaterialsandEngineering,2011,40(11):1951-1955.[14]唐光昕,朱張校.TC11合金在不同熱處理條件下的顯微組織分析[J].稀有金屬,2002,26(2):146-148.TANGGuang-xin,ZHUZhang-xiao.MicrostructuralanalysisofTC11alloybydifferentheattreatment[J].ChineseJournalofRareMetals,2002,26(2):146-148.

[15]陳學偉,張士宏,王忠堂,等.熱處理工藝對TC11鈦合金組織及性能的影響[J].金屬熱處理,2007,32(10):48-51.CHENXue-wei,ZHANGShi-hong,WANGZhong-tang,etal.EffectsofheattreatmentconditionsonmicrostructureandmechanicalpropertiesofTC11titaniumalloy[J].

HeatTreatmentofMetals,2007,32(10):48-51.

[16]崔喜平,耿林,宋益標,等.高溫變形與熱處理對TC11鈦合金組織和性能的影響[J].材料熱處理學報,2009,30(2):89-92.

CUIXi-ping,GENGLin,SONGYi-biao,etal.Effectofhotplasticdeformationandheattreatmentonmicrostructureandpropertiesof

TC11titaniumalloy[J].Transactions

ofMaterialsandHeatTreatment,2009,30(2):89-92.

[17]徐建偉,邊麗虹,薛強,等.固溶溫度對TA19鈦合金顯微組織和力學性能的影響[J].鈦工業(yè)進展,2015,32(6):27-30.

XUJian-wei,BIANLi-hong,XUEQiang,etal.EffectofsolutiontemperatureonmicrostructureandmechanicalpropertiesofTA19titaniumalloy[J].

TitaniumIndustryProgress,2015,32(6):27-30.

[18]王悔改,冷文才,李雙曉,等.熱處理工藝對TC4鈦合金組織和性能的影響[J].熱加工工藝,2011,40(10):181-183.WANGHui-gai,LENGWen-cai,LIShuang-xiao,etal.EffectsofheattreatmentprocessonmcrostructureandmechanicalpropertiesofTC4alloy[J].HotWorkingTechnology,2011,40(10):181-183.

[19]秦飛,方軍,王珂,等.TC11鈦合金強化熱處理工藝研究[J].金屬加工(熱加工),2020(1):60-62.

QINFei,FANGJun,WANGKe,etal.StudyonstrengtheningheattreatmentprocessofTC11titaniumalloy[J].MetalWorking,2020(1):60-62.

[20]韓棟,毛小南,張鵬省,等.雙重退火溫度對高應力水平TC11合金組織性能的影響[J].中國有色金屬學報,2010,20(S1):577-580.

HANDong,MAOXiao-nan,ZHANGPeng-sheng,etal.Effectofdoubleannealingtemperatureonmicrostructureandmechanicalpropertiesof

TC11alloy[J].TheChinese

JournalofNonferrousMetals,2010,20(S1):577-580.

[21]陳洋,裴傳虎,李臻熙,等.α+β鈦合金在高應變率下的動態(tài)力學性能[J].航空材料學報,2013,33(6):8-12.

CHENYang,PEIChuan-hu,LIZhen-xi,etal.Dynamicmechanicalbehaviorofα+βtitaniumalloysathighstrainrate[J].JournalofAeronauticalMaterials,2013,33(6):8-12.

[22]王宏權(quán),李進元,郭征,等.熱變形及熱處理工藝對TC11鈦合金棒材顯微組織和力學性能的影響[J].熱加工工藝,2017,46(13):160-162.

WANGHong-quan,LIJin-yuan,GUOZheng,etal.EffectofhotdeformationandheattreatmentonmicrostructureandmechanicalpropertiesofTC11titaniumalloybar[J].

HotWorkingTechnology,2017,46(13):160-162.

[23]和永崗,耿景東,孫小平,等.固溶處理對TC11鈦合金棒材組織和性能的影響[J].材料開發(fā)與應用,2016,31(4):64-69.

HEYong-gang,GENGJing-dong,SUNXiao-ping,etal.EffectsofsolutiontreatmentonthemicrostructureandmechanicalpropertiesofTC11titaniumalloybars[J].Developmentand

ApplicationofMaterials,2016,31(4):64-69.

[24]TarzimoghadamZ,Sandl?besS,PradeepKG,etal.Microstructuredesignandmechanicalpropertiesinanear-αTi-4Moalloy[J].ActaMaterialia,2015,97:291-304.

[25]徐戊矯,譚玉全,龔利華,等.退火溫度和冷卻速率對TC4鈦合金組織和性能的影響[J].稀有金屬材料與工程,2016,45(11):2932-2936.

XUWu-jiao,TANYu-quan,GONGLi-hua,etal.EffectofannealingtemperatureandcoolingrateonmicrostructureandpropertiesofTC4titaniumalloy[J].

RareMetalMaterialsand

Engineering,2016,45(11):2932-2936.

[26]楊揚,程信林.絕熱剪切的研究現(xiàn)狀及發(fā)展趨勢[J].中國有色金屬學報,2002,12(3):401-408.

YANGYang,CHENGXin-lin.Currentstatusandtrendsinresearchesonadiabaticshearing[J].TheChineseJournalofNonferrousMetals,2002,12(3):401-408.

相關(guān)鏈接