引言

近年來,航空業(yè)對鈦合金的需求大幅增加�,使用鈦合金的大型飛機數(shù)量非常多。鈦合金具有結構強度高���、重量輕���、耐腐蝕性好等特點����。在航空領域,鈦合金主要用于發(fā)動機壓縮盤�、管道板、渦輪盤�����、機艙板等生產(chǎn)部件,以及大型飛機著陸工具���、外部薄片��、融合板、孵化器等結構部件����,液壓系統(tǒng)和后部融合構件部位。航空業(yè)對輕質和高強度結構的需求越來越依賴于鈦合金���。例如��,α鈦合金具有良好的耐熱性和較強的抗氧化性�����;β鈦合金具有良好的防偽特性,具有較強的冷成型和熱增強特性���;α+β鈦合金可進行熱增強和良好的抗疲勞性能的檢測和處理。然而,在減少鈦合金的過程中�����,高溫和高電阻可能會增加加工后表面冷變質的發(fā)生�����,增加磨損率[1]�,導致表面完整性質量不好,影響鈦合金的壽命和發(fā)動機的運行�。加工后工作區(qū)域的完整性由鈦合金材料的切削結果決定[2]。因此�����,本文從鈦合金加工工具的切削參數(shù)����、固定件和加工性能等方面介紹了航空鈦合金表面完整性及加工方法�����。

1���、航空鈦合金加工方法及表面完整性控制方法設計

1.1刀具的選擇

在加工鈦合金材料時���,切割刀具需要具備良好的熱分布和高溫耐性�。切割儀器必須保持刀頭和表面的清潔��。本文推薦使用具有良好熱管理和高強度的固體合金刀具�,同時確保刀頭側面進行圓弧過渡處理以避免坍塌和開裂[3]。在加工過程中���,將刀頭存放在車軸上以便臨時清除碎屑,防止其附著在刀頭上�����。

為了避免儀器與涂層和鈦合金之間的親和力反應���,不建議使用鈦固體合金和鈦涂層儀器[4]��。目前市場上存在的適用于加工鈦合金的切削工具經(jīng)過改進�����,可以提高鈦合金材料的復雜性、熱張力和切削效率�����,促進鈦合金行業(yè)的發(fā)展����。本文建議使用ISCARIC20,SECOCP200和CP500�����,以及WalterWSM30等具有抗變形能力的切削工具�����。常用的鈦合金加工工具和涂層如表1所示����。

1.2刀具的磨損及解決辦法

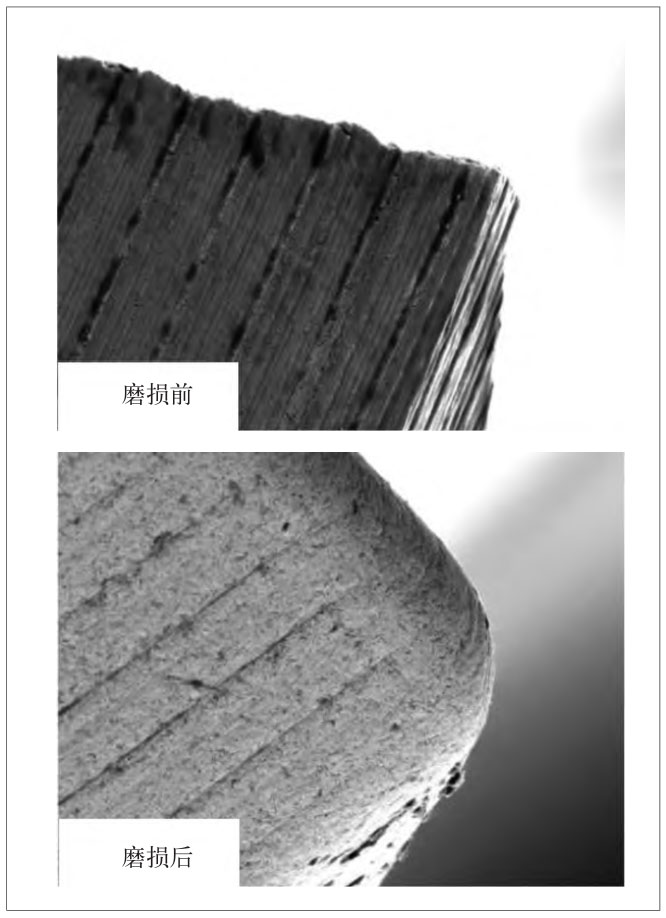

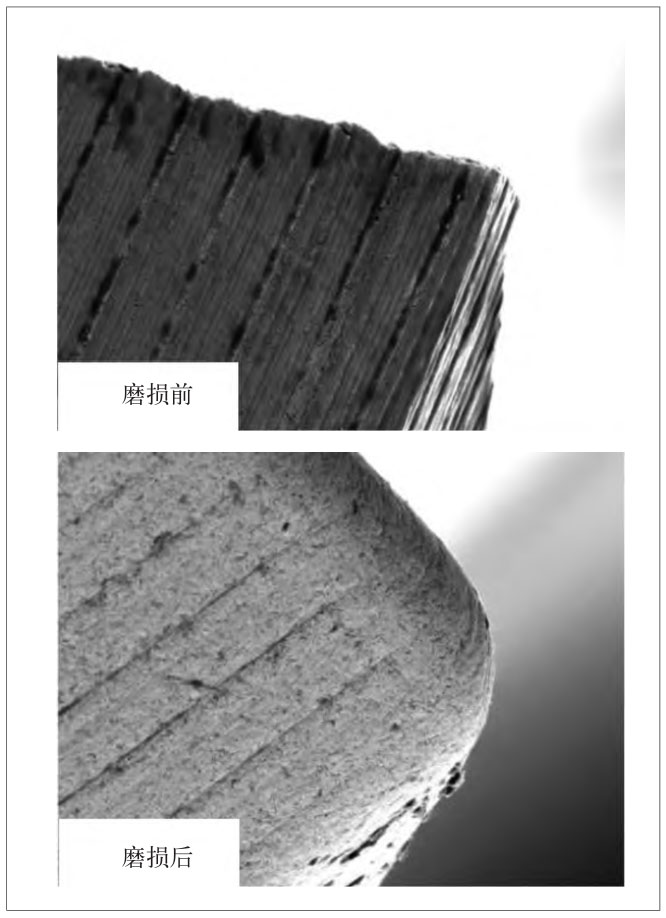

在分解切割鈦合金時速度快、切割量大�,新月形凹陷在儀器前表面處于最高切割溫度��,在刀頭邊緣和新月形之間有一條清晰的邊緣線[5]����。新月形凹陷的寬度和深度會通過增加刀頭的涂層�、降低刀頭的嚴重程度隨著繼續(xù)使用儀器而逐漸擴大�����,導致邊緣塌陷�。刀片磨損的電子顯微圖像如圖1所示。

圖 1 刀片磨損的電子顯微圖像

在處理鈦合金材料時����,需要注意以下幾個方面:

(1)錨固和支撐��。在確定鈦合金件的固定位置時�,確保錨固的強度與工作場所的承載能力相匹配,選擇穩(wěn)定可靠的位置�,并在必要時增加額外的支撐或提高零件的剛性,以確保鈦合金件在加工過程中的固定位置穩(wěn)定�����。

(2)減少振動���。通過將鈦合金板的壓力點盡可能靠近工件機器的表面來減少切割過程中產(chǎn)生的振動���。這可以通過調(diào)整切削線速度和速度�����、刀具參數(shù)(如頻率�、力量、聲音和振動等)來實現(xiàn)�。

(3)清理切屑沉積物。及時清理和更換影響刀具保護的刀刃����,減少切屑沉積物的堆積。檢查和清理不規(guī)則的切屑沉積物�,以減少振動對儀器使用壽命和加工質量的影響��。為了減少或避免在鈦合金切削過程中發(fā)生切屑沉積���,制造實踐中使用的方法通常包括增加切削速度���、通過VAT金屬的物理涂層逐漸增加切削深度和高壓冷卻系統(tǒng)。

(4)刀頭角度選擇�。由于鈦合金的塑性較低�,碎屑和刀頭表面之間的接觸面積小��。當切削加工時�����,主要在刀頭的正面產(chǎn)生刀具的損耗���。因此需選擇較小的刀頭角度,通常為0?~5?[6]�����。較小的刀頭角度可以增加芯片與刀頭表面之間的接觸面積�����,有助于邊緣的熱量分布���,并減少儀器和零件之間的摩擦�����。

(5)葉片設計�。選擇葉片底面與底桿接觸面的V形組合�,在加工過程中可以提高葉片桿的夾緊強度,防止葉片振動��,提高鈦合金表面的完整性質量�����。

1.3利用切削參數(shù)控制表面完整性

鈦合金的切削參數(shù)主要包括切削深度�、進給速度和切削速率等��。鈦合金的切削速率是影響其切削結果的主要因素�����。通過對鈦合金零件恒速減速和恒定線速度減速的對比實驗�����,相比之下�,恒速下的減速率被認為比恒定線速度下的減速更差。因此����,加工過程中的切削深度不能太大����。而當鈦合金的切割速度為vc=60m/min����,進給速度為f=0.127mm/r,切割深度約為0.05~0.1mm時�,硬化現(xiàn)象極少出現(xiàn)在鈦合金表面。

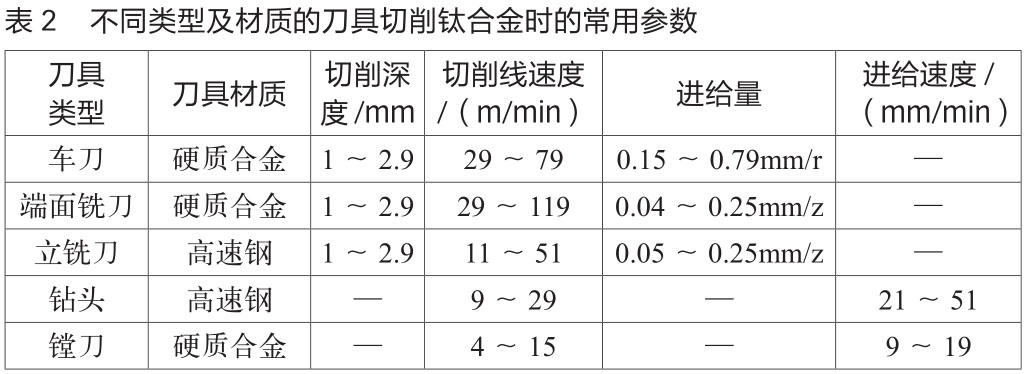

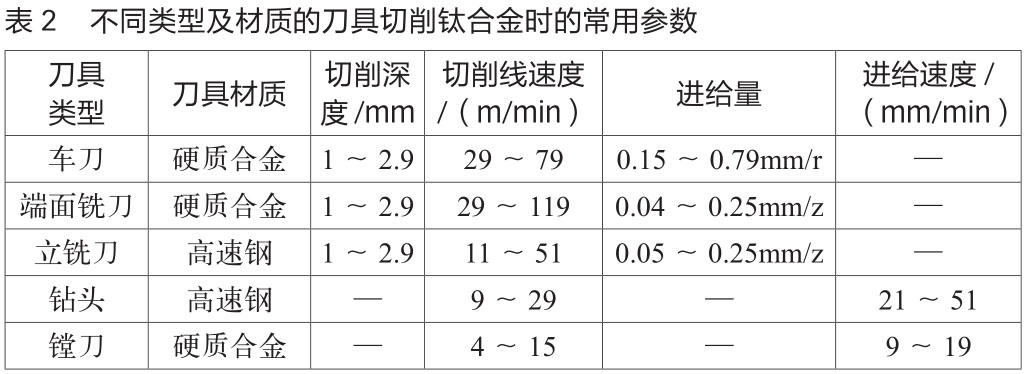

由于精密加工后��,層的復雜性主要出現(xiàn)在工件的表面�����,會產(chǎn)生很大的切割熱[7]��。當切削熱積聚時�,鈦合金表面的金屬鍍層結構和部分表面會形成固體層�����。如果分布的深度太小����,則分布的提取發(fā)生在工件的表面上���,從而導致零件表面易產(chǎn)生硬化層。因此��,在裝配鈦合金零件時����,設備的精度分布深度必須大于儀器的被動尺寸�����,這樣的鈦合金選擇應該是合適的��。進料速率可以基于各種R儀器和精密設備來選擇�,通常優(yōu)選較低的進料速率���。這是因為鈦合金材料的大量進料會增加儀器的阻力��,從而導致熱引起的局部塌陷��。使用不同類型及材質的刀具切削鈦合金的常用參數(shù)如表2所示��。

參數(shù)控制技術的選取將總傾斜度參數(shù)與超聲波振動參數(shù)相結合����,以實現(xiàn)切割儀器的高頻或工作空間的振動��。與普通磨削相比�,有助于轉彎的超聲波振動可以改善切割的傾斜環(huán)境,延長刀具的使用壽命��,并控制表面完整性��。

2�、實驗論證

不同參數(shù)產(chǎn)生了不同的表面形態(tài),在不同程度上反映了各種設備對表面完整性的不同影響���。為了驗證本文提出的航空鈦合金加工方法及表面完整性控制研究方法的有效性,選用本文研究的方法和傳統(tǒng)方法1���、傳統(tǒng)方法2同時對表面完整性進行測試�����,并比較三種方法的實驗結果���。

2.1實驗準備

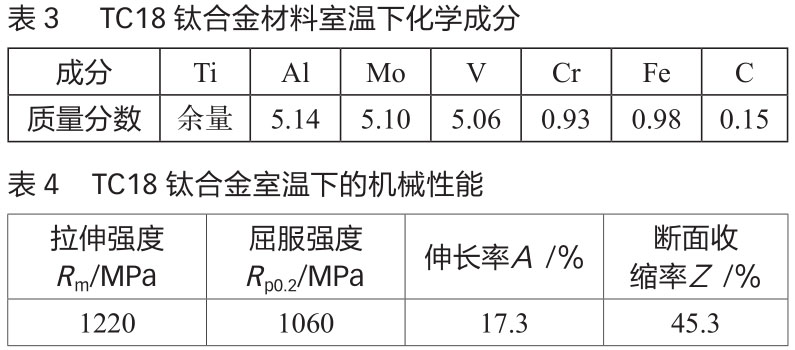

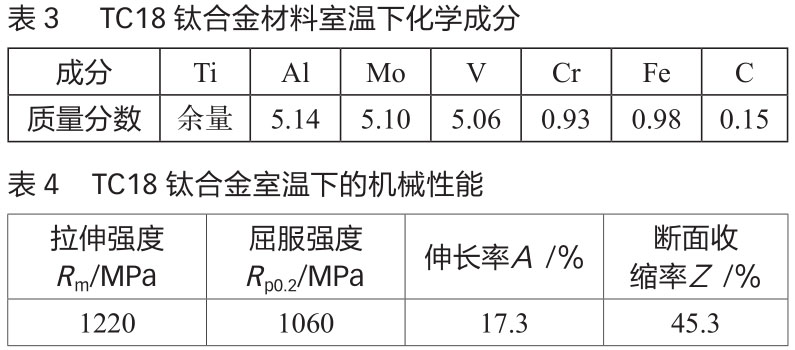

樣品材料為TC18鈦合金�����,相關化學���、物理和機械性能如表3、表4所示����。

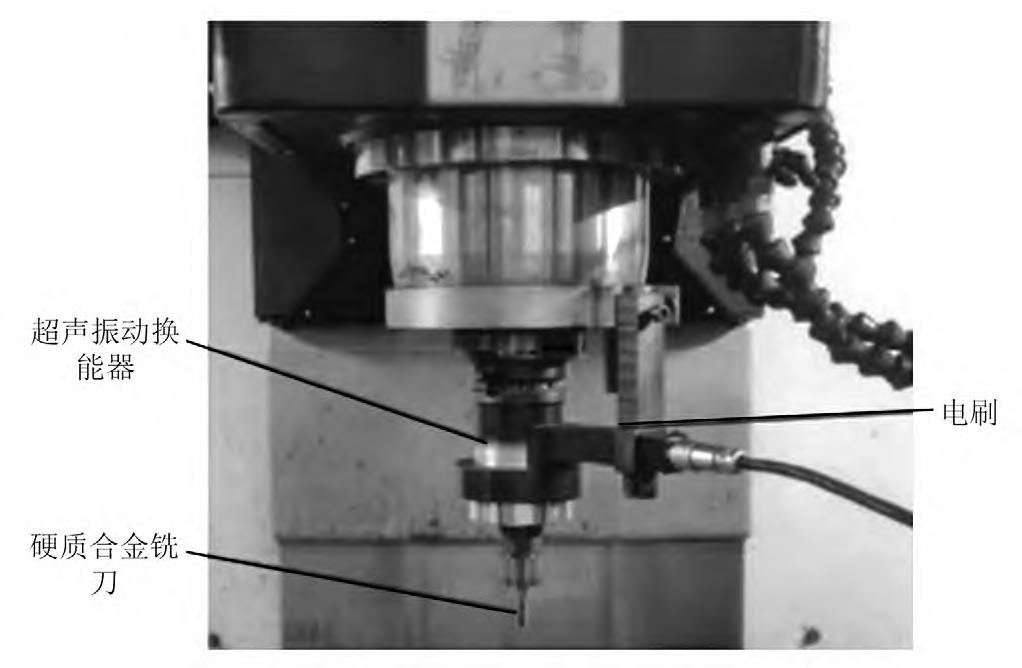

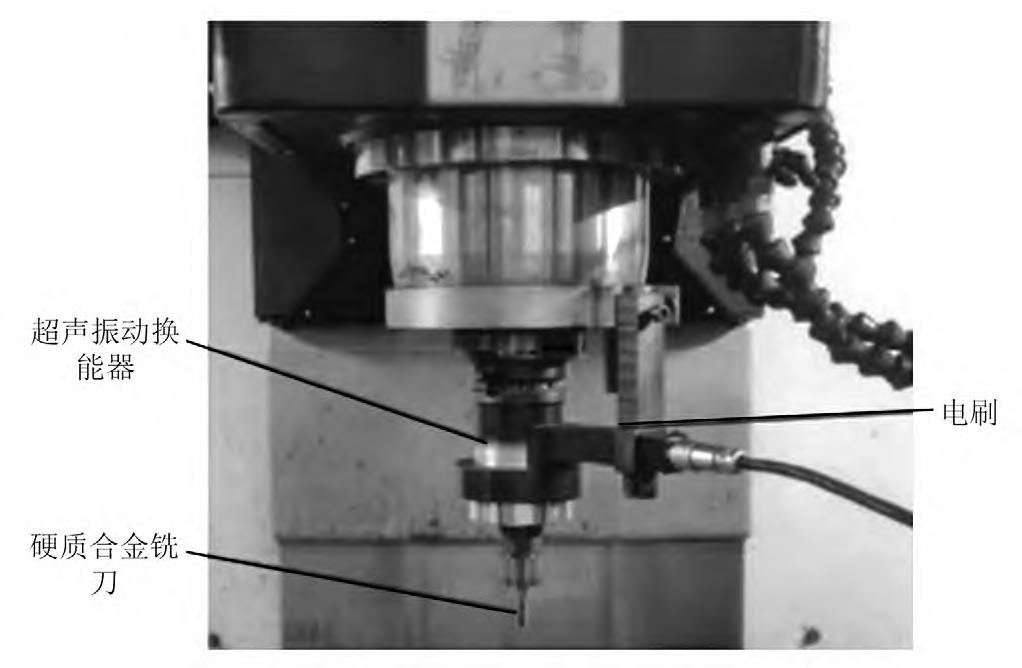

本文采用陜西智源貿(mào)易有限公司生產(chǎn)的MCV-L850三軸立式機械中心和SY-2000超聲波機械系統(tǒng)(圖2)進行了鈦合金的百萬次實驗�����。

圖 2 超聲波機械系統(tǒng)結構

2.2對比實驗

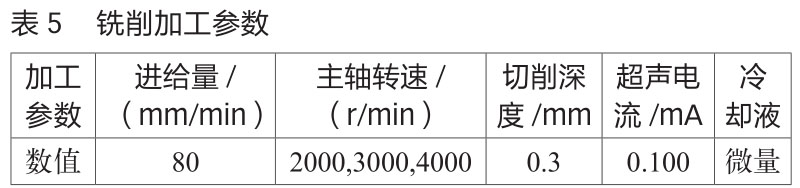

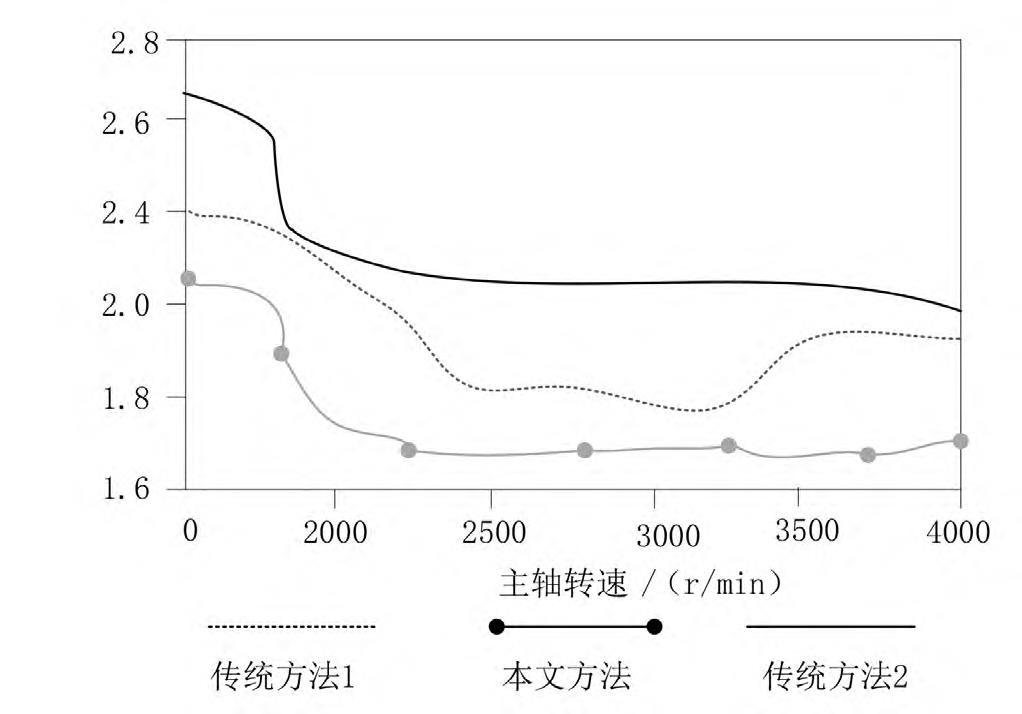

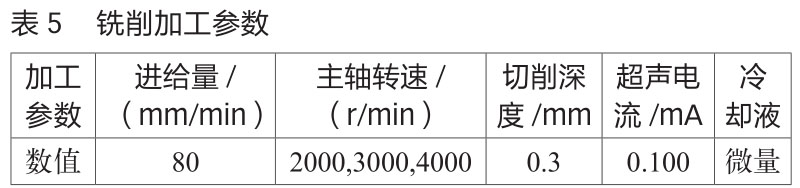

實驗通過調(diào)整電流輸入值來改變超聲波振幅��。橫向裝置是一種四邊形橫向刀頭裝置����,覆蓋有螺旋角為45°的TiAlN固體合金�。機器使用液體切削。實驗的主要工藝參數(shù)如表5所示���。

對于每個處理參數(shù)��,都使用新的工具進行處理�����,以避免儀器重疊影響測試結果���。

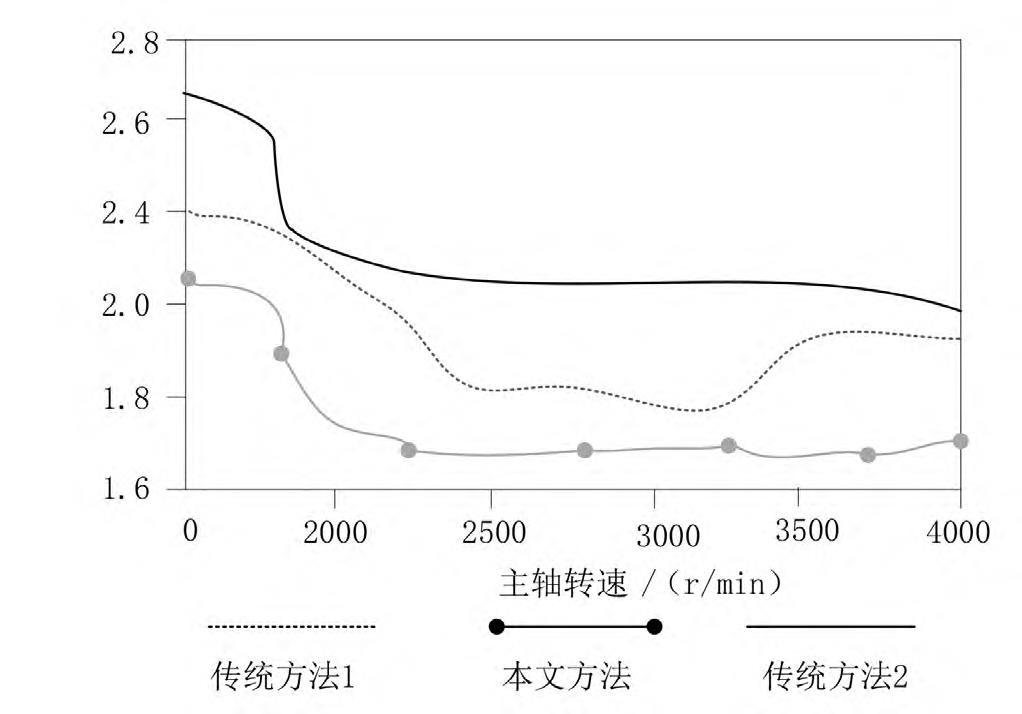

實驗主要從表面粗糙度方面進行了觀察和分析。使用KeyenceVK-XX100激光顯微鏡系統(tǒng)測量表面不確定度值���,感知表面形態(tài)���,并隨機選擇照片場中10條不確定度線的平均值作為測量結果。使用HV-1000IS圖像分析微硬度測試來評估微硬度的值���,確定200g的負載和保持時間15s��。鑒于嚴重程度分布的不均勻性����,測量區(qū)域為整個機械表面�����,從而確保了測量結果的準確性�����。使用X-350AX射線應力測試測量表面的粗糙度并進行記錄���,實驗結果如圖3所示�。

圖 3 三種方法對比結果

2.3實驗結論

根據(jù)上述實驗結果可知���,本文研究方法在降低表面粗糙度方面具有明顯的優(yōu)勢�。平均粗糙度為1.72�����,低于傳統(tǒng)方法1和傳統(tǒng)方法2���。實驗結果表明,本文方法相比于傳統(tǒng)方法具備更優(yōu)的表面粗糙度控制效果�,實用性更強。

3����、結語

鈦合金通常難以進行加工�,在加工處理過程中具有高切削阻力���、高切削溫度和刀頭易磨損問題����。因此��,選擇合適的儀器和儀器的角度是鈦合金加工面臨的主要問題��。本文提出了航空鈦合金加工方法及表面完整性控制研究方法�。含有固體合金的鈦具有良好的擴散性,可以在儀器表面形成穩(wěn)定的鈦合金層�,起到抑制磨損的作用�。通過進行對比實驗,得出結論本文設計航空鈦合金加工方法能夠有效控制鈦合金表面的完整性��,穩(wěn)定鈦合金加工的質量���,并提高鈦合金加工產(chǎn)品的壽命����。

參考文獻:

[1]吳錫轉,劉福財,張若沖,等.冷風靜電微量潤滑換熱特性及其鈦合金銑削加工性能研究[J].高技術通訊,2023,33(08):872-882.

[2]余暉,馬利杰,毛信輝,等.CFRP/鈦合金疊層結構變參數(shù)螺旋銑孔界面加工特性研究[J].制造技術與機床,2023(08):70-78.

[3]韓銳,李秀紅,王嘉明,等.水平強制振動光整加工對TC4鈦合金表面完整性參數(shù)的影響[J].中國機械工程,2023,34(17):2037-2047.

[4]韓雷,鄭金輝,劉志學,等.基于銑削力參數(shù)化模型的銑刀非均勻磨損狀態(tài)監(jiān)測方法研究[J].工具技術,2023,57(03):120-124.

[5]陳昊鑫,張桂香,劉寧,等.選區(qū)激光熔化TC4鈦合金表面磁力光整加工的表面質量[J].中國表面工程,2023,36(01):106-115.

[6]楊建波,王璐,譚發(fā)兵,等.不同倒凹條件下鈷鉻和鈦合金卡環(huán)的加工精度、固位力及永久變形量的研究[J].中國醫(yī)科大學學報,2022,51(10):902-908.

[7]詹中偉,劉嘉,李海揚,等.電解加工-振動光飾對TC17鈦合金表面完整性及力學性能的影響[J].電鍍與涂飾,2022,41(15):1095-1100.

作者簡介:丁明亮(1982.04-)���,男,漢族�����,黑龍江哈爾濱人�����,本科���,高級工程師�,研究方向:機械加工制造��。

相關鏈接