航空航天領(lǐng)域的高端裝備加工構(gòu)件存在的服役壽命較短、可靠性較差等問題一直制約我國(guó)高端制造業(yè)的發(fā)展[1]�����。鈦合金作為航空發(fā)動(dòng)機(jī)關(guān)鍵承力構(gòu)件的主要材料,具有比強(qiáng)度高�、密度低、耐高溫��、抗腐蝕等優(yōu)點(diǎn)[2,3]���。其固有疲勞強(qiáng)度可觀但對(duì)于應(yīng)力集中敏感����,成形加工中的表面損傷和殘余拉應(yīng)力是破壞其疲勞性能的主要問題[3]�����。常見的鈦合金表面強(qiáng)化工藝有表面涂層[4]��、噴丸[5]��、滲氮滲碳[4]���、激光沖擊[6]等等���。其中,滲氮滲碳工藝強(qiáng)化的工件表面存在過度層脆化的風(fēng)險(xiǎn)[7]�,涂層工藝在高溫高應(yīng)力條件下存在開裂和剝落風(fēng)險(xiǎn)[8]���,激光沖擊作用機(jī)理和其參數(shù)的選擇存在不確定性[9]。噴丸被當(dāng)作一種標(biāo)準(zhǔn)的后處理工序被應(yīng)用在很多鈦合金航空部件中�,但噴丸構(gòu)件有著較差的表面粗糙度和難以避免表面畸變,且噴丸的表面塑性變形層較淺不利于疲勞[10]�����。因此涌現(xiàn)了改進(jìn)后的激光噴丸[11]�、濕噴丸[12]和超聲噴丸[13]等技術(shù)。然而�,這些改進(jìn)的噴丸技術(shù)仍存在強(qiáng)化均勻性差的問題,學(xué)者們通過工藝參數(shù)優(yōu)化���、多道次噴丸嘗試解決這一問題��,起到了一定效果但仍存在應(yīng)用場(chǎng)景的限制[13,10]����。超聲滾壓將超聲波與滾動(dòng)過程相結(jié)合使材料在壓力的作用下發(fā)生塑性變形和冷作���,以改善表面的性能[14],然而�,其難以應(yīng)用于復(fù)雜形狀工件且滾壓過程帶來的變形方向與進(jìn)給方向是一致的�����,這對(duì)一些需要更加均勻形變的場(chǎng)景是不適用的����。

超聲沖擊強(qiáng)化通過對(duì)加工表面進(jìn)行重復(fù)高頻沖擊�����,并在單次沖擊時(shí)移動(dòng)�,可獲得均勻的表面結(jié)構(gòu)狀態(tài)、好的表面硬度和粗糙度[15]���。超聲沖擊技術(shù)經(jīng)過證實(shí)可以誘導(dǎo)TC4工件表面產(chǎn)生較大的殘余壓應(yīng)力以彌合表面的微孔[16]��,從而提高表面質(zhì)量和疲勞性能����。此外��,超聲沖擊強(qiáng)化相較于噴丸強(qiáng)化加工效率顯著提升[15]����,強(qiáng)化均勻性好�,應(yīng)用前景可觀�。

學(xué)者們對(duì)鈦合金超聲沖擊強(qiáng)化開展了相關(guān)研究。曹小健等[17]對(duì)不同表面狀態(tài)的TC4鈦合金進(jìn)行表面超聲沖擊強(qiáng)化處理,強(qiáng)化后TC4表面產(chǎn)生強(qiáng)塑性變形層并提高了7%~10.7%的抗拉疲勞性能��。

MORDYUK等人通過超聲沖擊處理粉末冶金TC4實(shí)驗(yàn)來觀察其微觀結(jié)構(gòu)的演變模式�,證明鈦合金硬度的增加與位錯(cuò)密度的增加有關(guān)[18]。應(yīng)用在焊接構(gòu)件方面的超聲沖擊強(qiáng)化方法也被廣泛研究��,超聲沖擊憑借其減少焊接變形�����、提高焊接質(zhì)量的特性成為鈦合金焊接接頭的主要強(qiáng)化手段之一���。劉德波等[16]采用超聲沖擊對(duì)鈦合金焊縫進(jìn)行處理��,證明其使得工件表面生成強(qiáng)化層并將拉應(yīng)力轉(zhuǎn)變?yōu)橛欣膲簯?yīng)力����。鄧海鵬等[19]以焊接接頭為對(duì)象�����,指出超聲沖擊在產(chǎn)生宏觀織構(gòu)和細(xì)化晶粒方面的益處和其對(duì)消除表面缺陷等方面的有利影響����。張怡等[1]研究了焊接接頭在超聲沖擊后的疲勞壽命變化情況,超聲沖擊改變了試件表面晶界����、引入壓應(yīng)力,顯著提高焊接接頭的疲勞壽命����。黃麗婷等[20]應(yīng)用ABAQUS軟件模擬鈦合金的對(duì)接焊以及沖擊過程并證明隨著沖擊載荷的增加,殘余壓應(yīng)力幅值增大��。然而�����,當(dāng)前超聲沖擊主要用于焊接連接處的強(qiáng)化��,且沖擊頭多為球形滾子�,針對(duì)切削表面的非滾動(dòng)工具頭研究較少。

本文重點(diǎn)關(guān)注強(qiáng)化前的表面加工狀態(tài)對(duì)超聲強(qiáng)化后表面質(zhì)量的影響�����,旨在為工藝設(shè)計(jì)提供指導(dǎo)��。

本文以廣泛應(yīng)用在航空航天領(lǐng)域的TC4鈦合金作為研究對(duì)象,分別對(duì)工件進(jìn)行銑削和超聲輔助銑削的前序處理��,并對(duì)處理后的鈦合金工件進(jìn)行超聲沖擊強(qiáng)化���。通過實(shí)驗(yàn)�����,從表面粗糙度���、殘余應(yīng)力、硬度�、顯微硬度以及塑性變形層深度等方面探究不同工藝下的表面狀態(tài)。最后將超聲沖擊與其他典型強(qiáng)化工藝進(jìn)行比較以說明其作用效果�����。

1�����、試驗(yàn)及方法

1.1實(shí)驗(yàn)材料

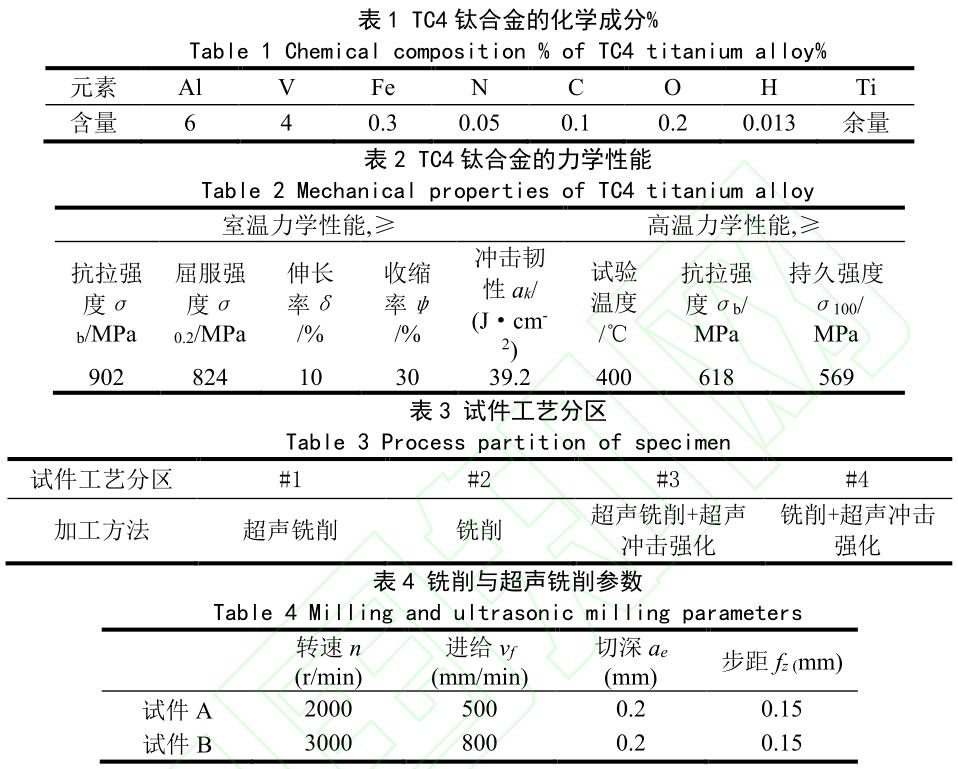

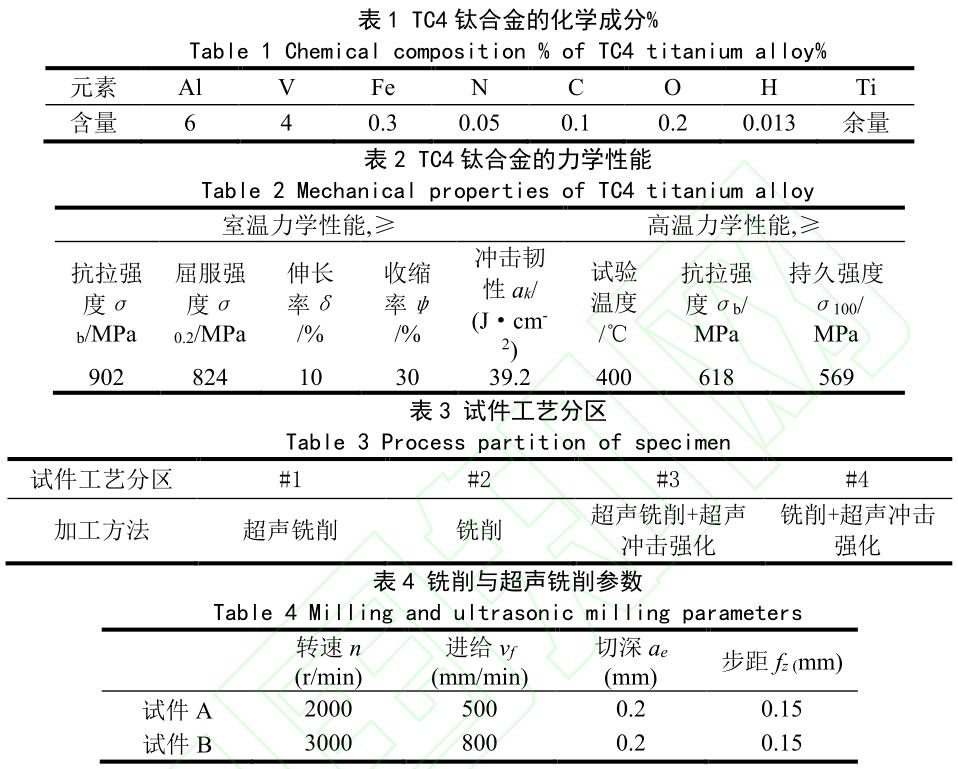

本文超聲沖擊強(qiáng)化工藝研究對(duì)象為TC4(Ti-6Al-4V)���,TC4的化學(xué)成分如表1所示�,在室溫/高溫下的力學(xué)性能如表2所示。試件尺寸為50mm×50mm×9mm���,將試件分為四個(gè)區(qū)域以進(jìn)行工藝對(duì)比來觀察不同前序工藝情況下超聲沖擊的作用效果,如表3�。

1.2實(shí)驗(yàn)條件

1)機(jī)床:云南機(jī)床廠CY-VMC850加工中心

2)刀具:銑削采用ф6R3球刀(硬質(zhì)合金),超聲沖擊采用ф6R4工具頭(直徑為6毫米��,且工具頭具有4毫米的圓角半徑�,材質(zhì)為金剛石)

3)對(duì)兩組完全相同試件采用不同銑削參數(shù)以對(duì)比前序工藝對(duì)最終試件表面完整性的影響程度,銑削參數(shù)如表4��,使用乳化液冷卻����。

4)超聲輔助參數(shù):

實(shí)驗(yàn)中,在設(shè)計(jì)和調(diào)試換能器階段�,已對(duì)換能器在特定負(fù)載下的頻率與振幅進(jìn)行實(shí)時(shí)采集,保證在實(shí)驗(yàn)最大載荷內(nèi)�,所設(shè)計(jì)的換能器的諧振是穩(wěn)定的。此外,本文中的振動(dòng)頻率為超聲振動(dòng)輔助裝置的實(shí)時(shí)調(diào)頻模塊記錄,基本上保證振動(dòng)頻率和振幅穩(wěn)定���。

超聲輔助銑削參數(shù):設(shè)計(jì)振動(dòng)頻率33kHz�,實(shí)際振動(dòng)頻率32.6kHz����,振幅1.5μm。

超聲沖擊參數(shù):設(shè)計(jì)振動(dòng)頻率為23kHz��,實(shí)際振動(dòng)頻率22.8kHz�,振幅1.5μm,進(jìn)給vf=200mm/min�����,切深ae=0.05mm(切深即為工具頭每次沖擊在垂直于試件表面方向上進(jìn)入工件的深度)���,步距fz=0.05mm(每一次超聲沖擊中相對(duì)于工件的步進(jìn)方向)���。

1.3超聲沖擊方法和作用機(jī)理

超聲沖擊技術(shù)的工作原理是通過超聲波振動(dòng)器產(chǎn)生的高頻振動(dòng)、輔以工具頭的往復(fù)運(yùn)動(dòng)����,將能量傳遞給工件表面,形成沖擊力和壓應(yīng)力[21]�����。超聲沖擊表面強(qiáng)化技術(shù)本質(zhì)與噴丸強(qiáng)化類似,通過均勻塑性變形引入較大殘余壓應(yīng)力��、改善表面組織形態(tài)以達(dá)到表面強(qiáng)化的目的�。在航空構(gòu)建制造中,這種壓縮應(yīng)力狀態(tài)可以抑制裂紋的擴(kuò)展���,提高材料的疲勞壽命和抗應(yīng)力腐蝕性能��。根據(jù)Hall-patch公式[22]:

式中,K為與材料本身相關(guān)的常數(shù)�,與其泰勒因子正相關(guān),d為晶粒的平均尺寸�,H0為表征強(qiáng)度的常數(shù),H則是材料的強(qiáng)度�����。Hall-patch公式指出材料的強(qiáng)度和晶粒的尺寸成反比����,越小的晶粒大小意味著更大的材料強(qiáng)度。而超聲沖擊的強(qiáng)化機(jī)理則可以歸結(jié)于加工硬化和晶粒細(xì)化��,在沖擊載荷和超聲的共同作用下���,鈦合金表面的原始粗晶粒會(huì)轉(zhuǎn)化為細(xì)小晶粒甚至是納米晶粒��。同時(shí)可以通過調(diào)節(jié)超聲頻率�、沖擊深度等方式來控制最終的加工形變以適應(yīng)不同的應(yīng)用場(chǎng)景。

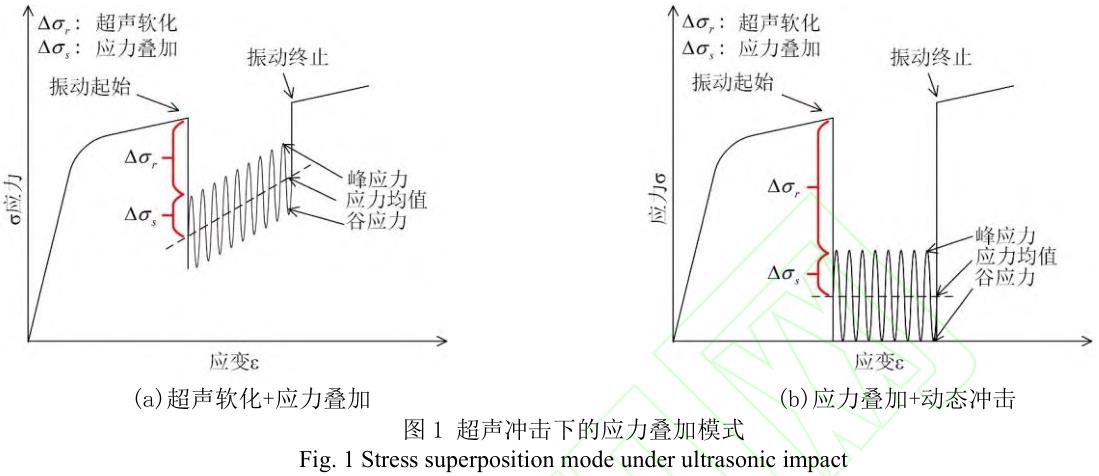

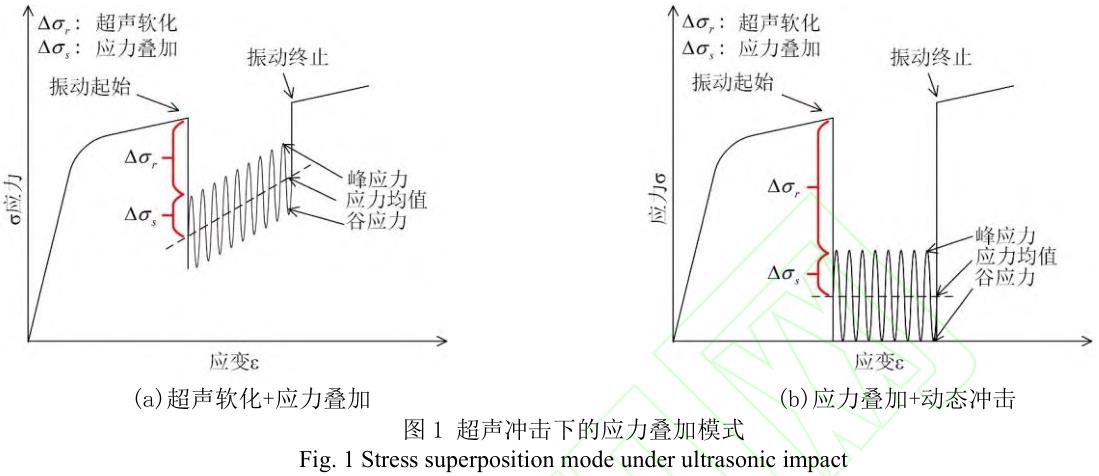

同時(shí)�����,超聲振動(dòng)對(duì)材料的塑性形變影響也是復(fù)雜的��。超聲沖擊過程中�����,材料產(chǎn)生與其他強(qiáng)化方法不同的塑性變形原因有:應(yīng)力疊加�����、振動(dòng)沖擊����、超聲軟化和加工熱效應(yīng)。當(dāng)工具頭接觸到材料時(shí)����,就會(huì)產(chǎn)生應(yīng)力疊加的現(xiàn)象���,如圖1(a)所示,在這一過程中�,工具頭因?yàn)樵诖怪痹嚰砻娣较蛏系闹芷谛苑蛛x和接觸,對(duì)材料產(chǎn)生振動(dòng)沖擊作用���。此外��,施加超聲振動(dòng)后��,若動(dòng)態(tài)振蕩的谷底應(yīng)力趨于0MPa��,則波形畸變接近脈沖波產(chǎn)生超聲沖擊,如圖1(b)所示��。以上可被解釋為應(yīng)力疊加現(xiàn)象����,其他引起變形的現(xiàn)象和應(yīng)力疊加共同作用時(shí),材料的變形程度會(huì)更加顯著�����。

加工熱效應(yīng)則與材料表面的摩擦����、刀具耕犁作用有關(guān)����。超聲軟化則是指超聲波傳遞到材料中之后對(duì)材料表層微觀組織的改變最終造成材料力學(xué)性能降低的現(xiàn)象����。較大的振幅會(huì)導(dǎo)致更加顯著的聲學(xué)軟化現(xiàn)象,但是這一軟化效應(yīng)是暫時(shí)的���,只發(fā)聲在疊加振動(dòng)過程�����,一旦振動(dòng)停止材料就會(huì)產(chǎn)生永久硬化��。這種永久硬化解釋了超聲沖擊對(duì)材料的強(qiáng)化作用����。

1.4超聲沖擊設(shè)備

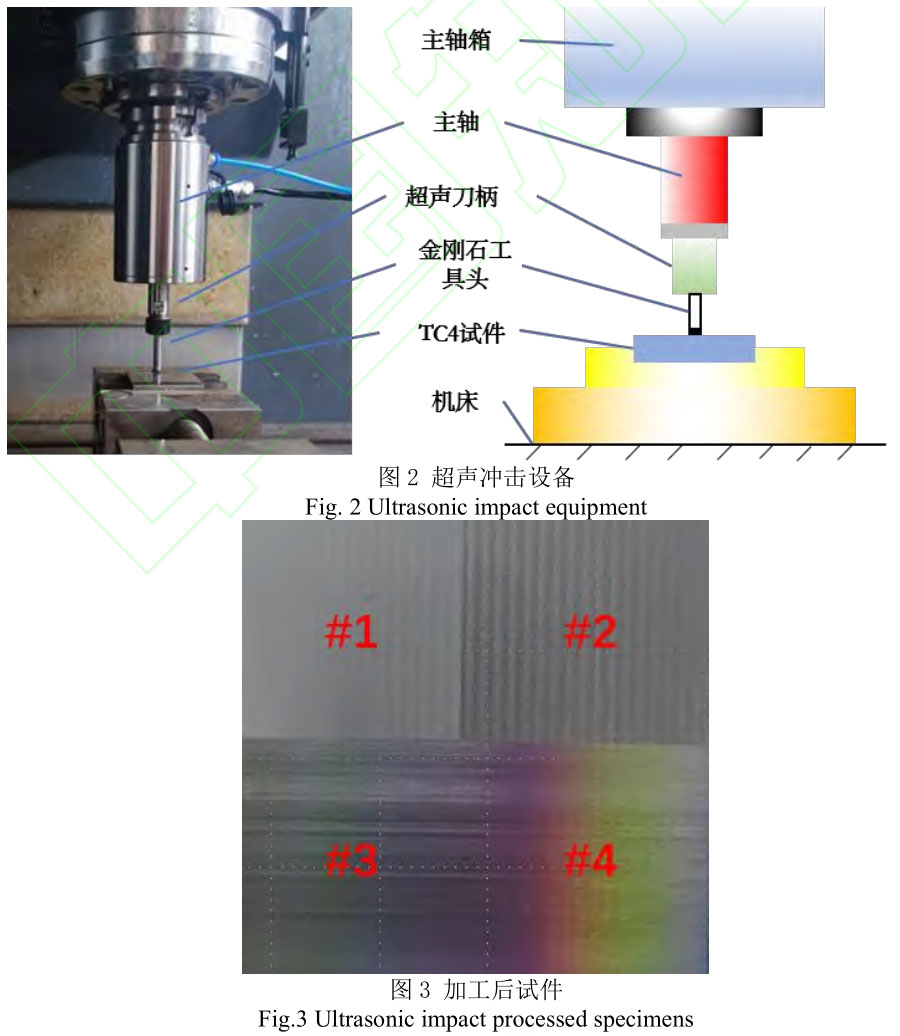

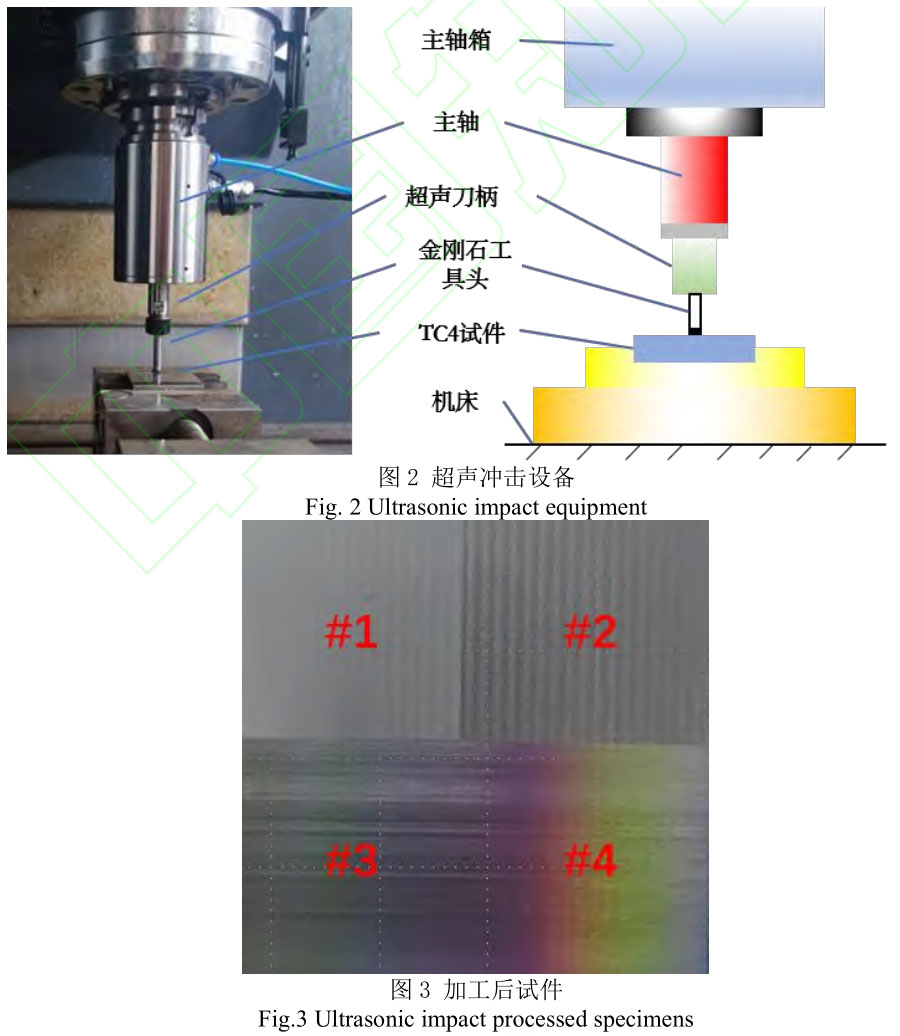

超聲沖擊設(shè)備(如圖2)主要由沖擊頭(或稱為工具頭)�����、超聲刀柄����、主軸等組成��,同時(shí)有超聲振動(dòng)輔助裝置用以調(diào)節(jié)振幅�����、頻率等�。超聲振動(dòng)輔助裝置配合超聲刀柄產(chǎn)生機(jī)械振動(dòng)�,沖擊頭作為載體將機(jī)械振動(dòng)施加在試件表面,主軸移動(dòng)以完成對(duì)試件的均勻沖擊����。

超聲沖擊作為一種強(qiáng)化技術(shù),其作用對(duì)象一般是粗/精加工后的試件表面����。故首先對(duì)試件進(jìn)行前序處理����,分別用#1、#2工藝及A���、B試件的銑削參數(shù)對(duì)試件進(jìn)行銑削加工��,每個(gè)試件劃分兩個(gè)區(qū)域分別進(jìn)行銑削和超聲輔助銑削兩項(xiàng)前序處理�����。

對(duì)于完成前序處理后的試件���,按照實(shí)驗(yàn)設(shè)定參數(shù)進(jìn)行沖擊����,加工完成的試件如圖3��,從加工表面宏觀形貌角度看�����,銑削加工面存在明顯的銑削刀齒痕跡�,超聲銑削加工表面則存在顏色較暗的微刀痕。作為對(duì)比�,超聲沖擊加工面看上去更加光滑,刀痕不顯著��。

1.5測(cè)量方案和設(shè)備

在本次實(shí)驗(yàn)中����,為了對(duì)比超聲沖擊強(qiáng)化工藝和銑削工藝對(duì)試件表面產(chǎn)生的影響�,對(duì)表面粗糙度��、表面殘余應(yīng)力����、表面硬度、加工面元素組成���、顯微硬度以及加工表層顯微組織等進(jìn)行了檢測(cè)�??紤]到銑削工藝以及超聲沖擊工藝在平行于試件表面的兩個(gè)方向(沿工件軸線方向的進(jìn)給方向以及每一次銑削/超聲沖擊中相對(duì)于工件的步進(jìn)方向)上的作用機(jī)制和效果存在差異,部分實(shí)驗(yàn)中分別測(cè)量沿進(jìn)給方向和沿步進(jìn)方向的特征�����。

采用TR240便攜式粗糙度儀對(duì)試件加工面沿進(jìn)給和步進(jìn)方向進(jìn)行二維粗糙度Ra檢測(cè)��。

采用AliconaInfiniteFocusG4全自動(dòng)掃描儀觀察加工面表面形貌����。

采用PROTOLXRDMG2000殘余應(yīng)力測(cè)試分析系統(tǒng)沿進(jìn)給和步進(jìn)方向?qū)υ嚰堄鄳?yīng)力進(jìn)行測(cè)量�����,對(duì)超聲沖擊試件進(jìn)行腐蝕剝層,測(cè)量其不同深度殘余應(yīng)力情況��。

采用WOLPERT430SVD數(shù)顯維氏硬度計(jì)對(duì)試件加工面進(jìn)行維氏硬度測(cè)量����。

采用TESCANVEGA3LMU鎢燈絲掃描電鏡對(duì)試件加工面進(jìn)行X射線能譜分析,分析試件加工面元素組成�。

將試件線切割成20mm×10mm×5mm試塊,將切割后裸露的橫截面依次進(jìn)行磨制和拋光處理�����,直至試樣表面光亮如鏡面�����、無劃痕�����。采用FUTURETECHFM-800型顯微硬度測(cè)試儀對(duì)拋光后金相試樣進(jìn)行顯微硬度場(chǎng)測(cè)量��。

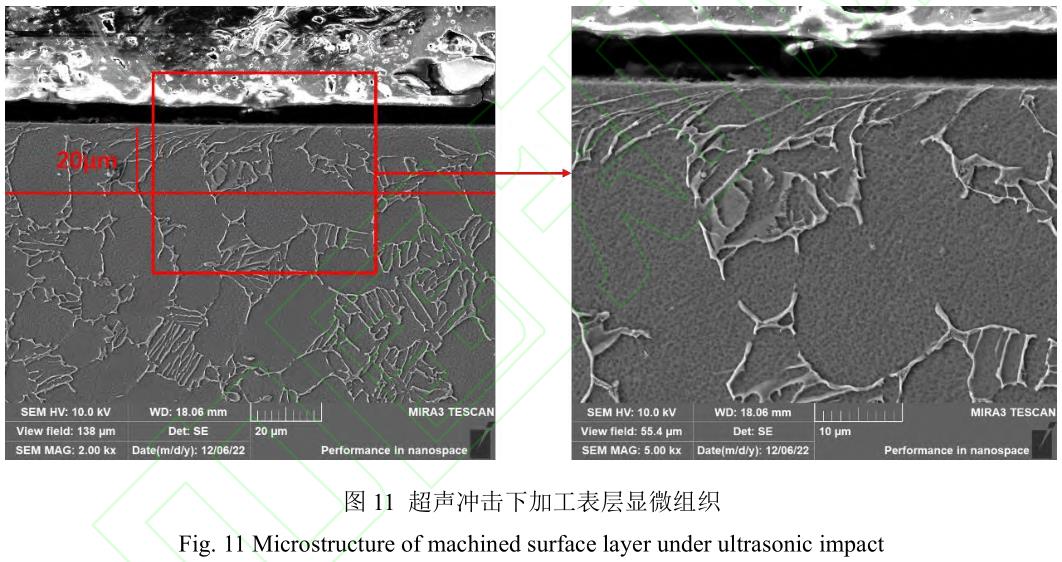

采用Kroll溶液(HNO3:HF:H2O=3:6:90���,少許H2O2)對(duì)金相試樣進(jìn)行腐蝕���,試樣清洗后����,采用TESCANMIRA3掃描電子顯微鏡分別于2000��、5000倍放大倍數(shù)下觀察試件加工面表層的顯微組織和塑性變形層的深度���。

2�����、結(jié)果與討論

2.1表面粗糙度

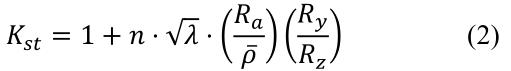

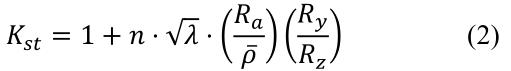

表面粗糙度是評(píng)價(jià)航空構(gòu)件性能的指標(biāo)之一��,鈦合金作為難加工材料�,在刀具加工后往往容易產(chǎn)生劃痕�����、裂紋����、加工刀痕等缺陷�,且表面粗糙度較高���。在外部載荷作用下,工件可能出現(xiàn)應(yīng)力顯著增大的應(yīng)力集中現(xiàn)象�����。應(yīng)力集中有可能誘發(fā)疲勞裂紋出現(xiàn)并最終影響試件服役壽命�。Anwar[23]等人提出了鈦合金的標(biāo)準(zhǔn)粗糙度參數(shù)和應(yīng)力集中的關(guān)系:

式中,Kst為制造帶來的應(yīng)力集中系數(shù)����,n則表示外部載荷的應(yīng)力狀態(tài)(剪切應(yīng)力,n=1��;張力�,n=2),ρ為缺口底部的平均曲率半徑���,λ是表示不平度的比例系數(shù)���,Ra為平均粗糙度,Ry為粗糙度曲線中波峰到波谷的最大值�����,Rz為微觀不平度十點(diǎn)高度。由此可見����,越高的粗糙度值往往引起更嚴(yán)重的應(yīng)力集中現(xiàn)象,從而影響鈦合金試件的服役壽命�,通過強(qiáng)化工藝降低試件表面粗糙度很有必要。

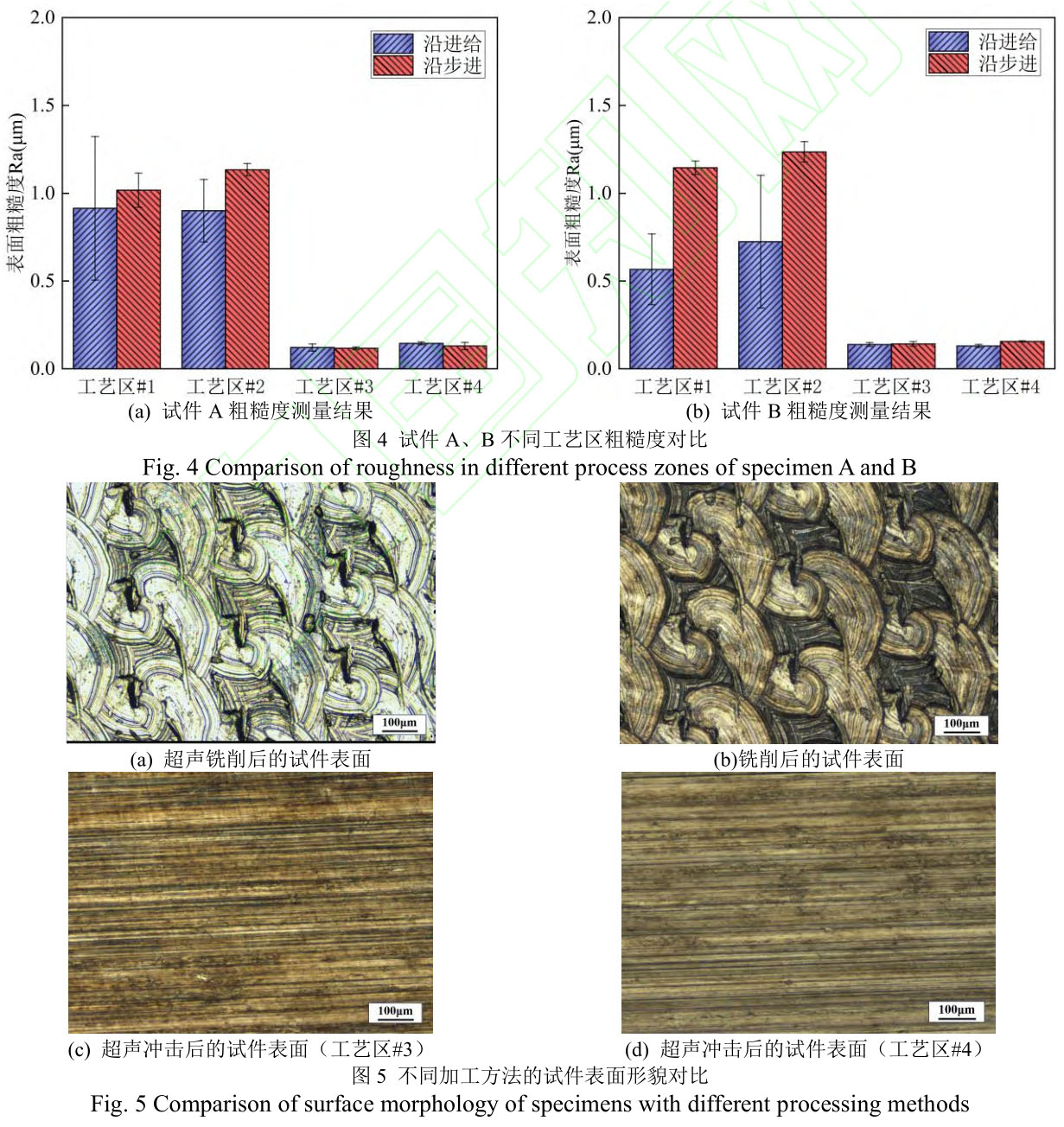

試件的四個(gè)不同工藝分區(qū)的粗糙度測(cè)量結(jié)果如圖4���。對(duì)于銑削和超聲銑削工藝�,同一加工參數(shù)下����,高轉(zhuǎn)速、大進(jìn)給加工出的試件有著更低的粗糙度�、更好的表面質(zhì)量。超聲銑削技術(shù)所引入的超聲振動(dòng)對(duì)于加工面的質(zhì)量有著積極的作用��。作為對(duì)比���,超聲沖擊以0.13-0.15μm的Ra粗糙度值優(yōu)于超聲銑削和銑削工藝(0.55~1.31)��,這是因?yàn)槌暃_擊強(qiáng)化工具頭不同于銑削加工所用的球刀���,超聲沖擊過程中通過工具頭的連續(xù)穩(wěn)定擠壓�����,改善了銑削加工中的耕犁�����、刀具抖動(dòng)帶來的高粗糙度。由于超聲波的高頻率�����、高聚焦等特性��,會(huì)使金屬表層產(chǎn)生壓塑性形變���,這種形變較噴丸強(qiáng)化工藝更加均勻�����,這也使得不同粗糙度采樣區(qū)域的粗糙度值更加接近����。且超聲沖擊強(qiáng)化在沿進(jìn)給和沿步進(jìn)方向的粗糙度值接近、不同區(qū)域粗糙度差值較小�����,避免了超聲銑削�、銑削工藝中出現(xiàn)的沿進(jìn)給及步進(jìn)方向粗糙度不一致現(xiàn)象。

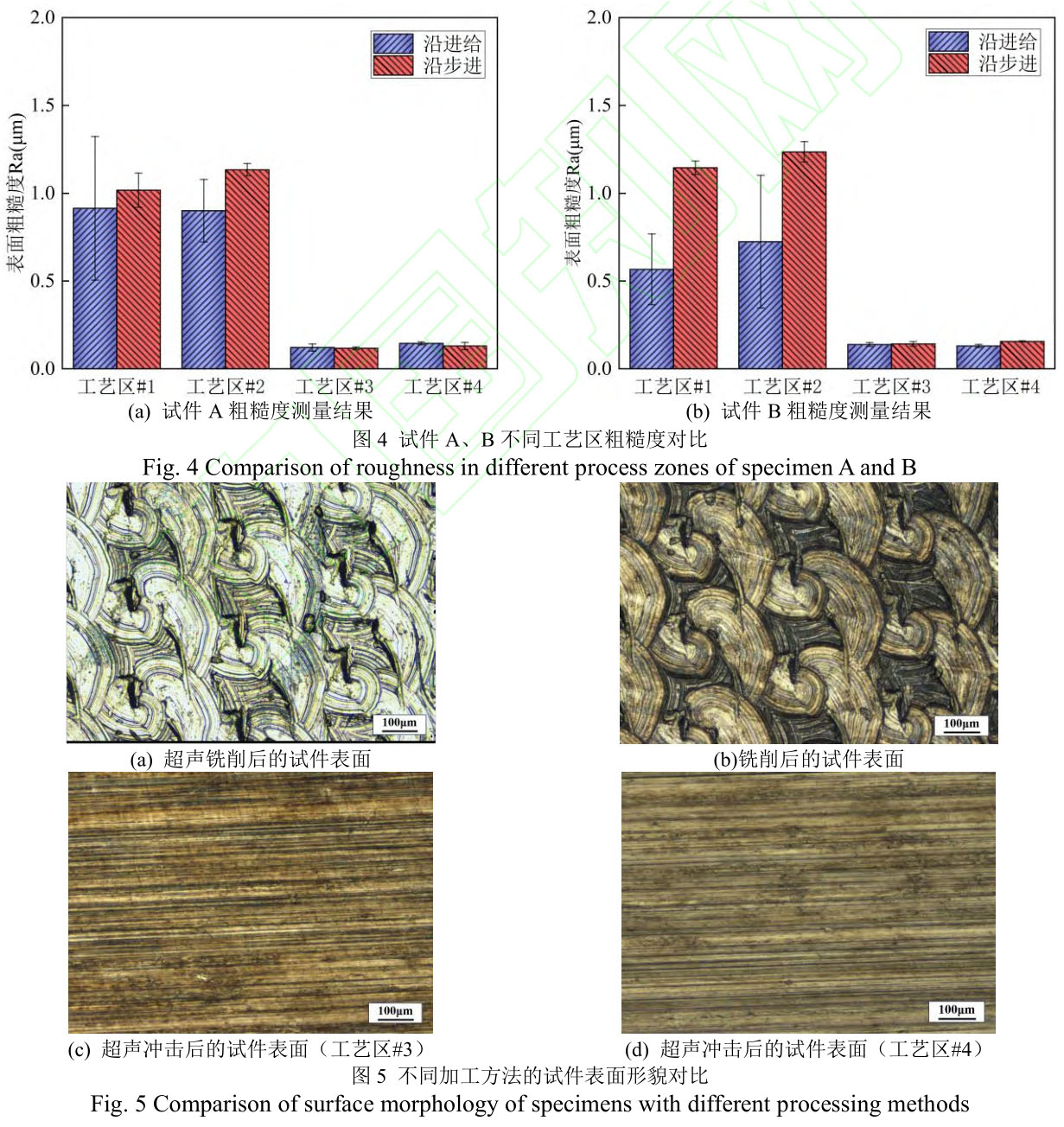

對(duì)不同工藝區(qū)的表面形貌進(jìn)行觀察(圖5)�����,其表征與粗糙度結(jié)果一致����。銑削加工后鈦合金表面存在均勻刀痕,這些刀痕引起加工表面高度不一致����。

在刀痕低端容易產(chǎn)生應(yīng)力集中并導(dǎo)致疲勞裂紋的產(chǎn)生。作為對(duì)比���,工藝區(qū)#3��、#4則更加平滑����,超聲沖擊促使材料表面產(chǎn)生塑性流動(dòng)從而掩蓋了高低不平的銑削刀痕,顯著減少了應(yīng)力集中系數(shù)從而提高試件服役性能�����。微觀形貌與粗糙度所體現(xiàn)的優(yōu)勢(shì)是一致的����。同時(shí),從粗糙度角度����,前序工藝的工藝參數(shù)對(duì)超聲銑削后的表面質(zhì)量無顯著影響��,這證明超聲沖擊的的作用深度較大�����,覆蓋了銑削加工的影響范圍����。

2.2表層殘余應(yīng)力

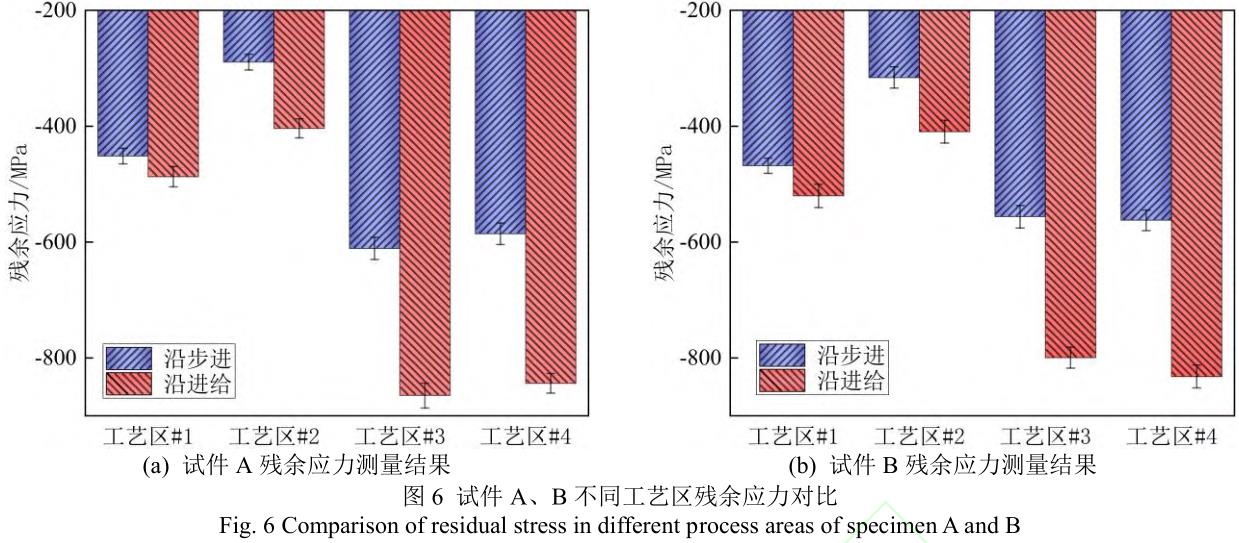

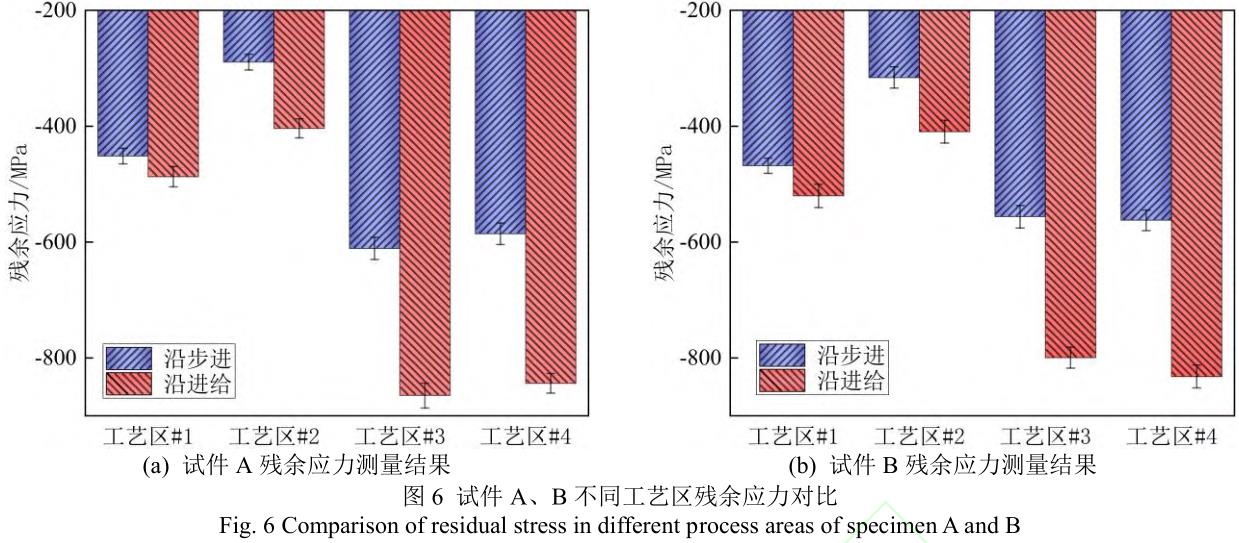

鈦合金會(huì)在外界作用下產(chǎn)生塑性變形,并在外力消失后仍存在內(nèi)部自相平衡的殘余應(yīng)力���。殘余壓應(yīng)力可以有效增加材料服役性能����,在加工過程中引入殘余壓應(yīng)力對(duì)材料機(jī)械性能有利,不同加工工藝往往會(huì)引入截然不同的應(yīng)力情況�。試件不同工藝區(qū)的殘余應(yīng)力值如圖6所示。

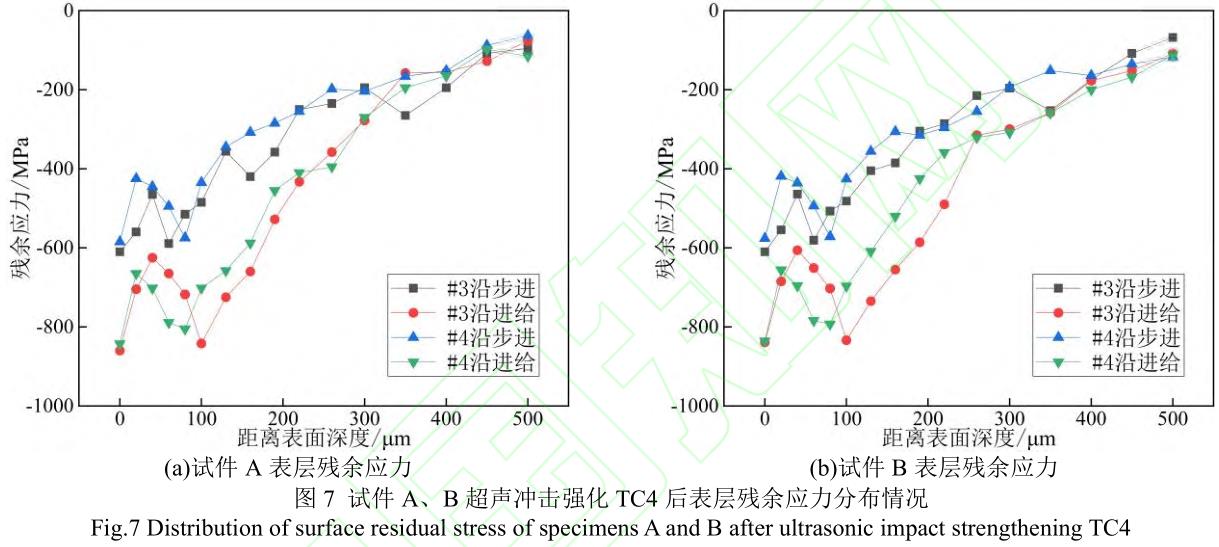

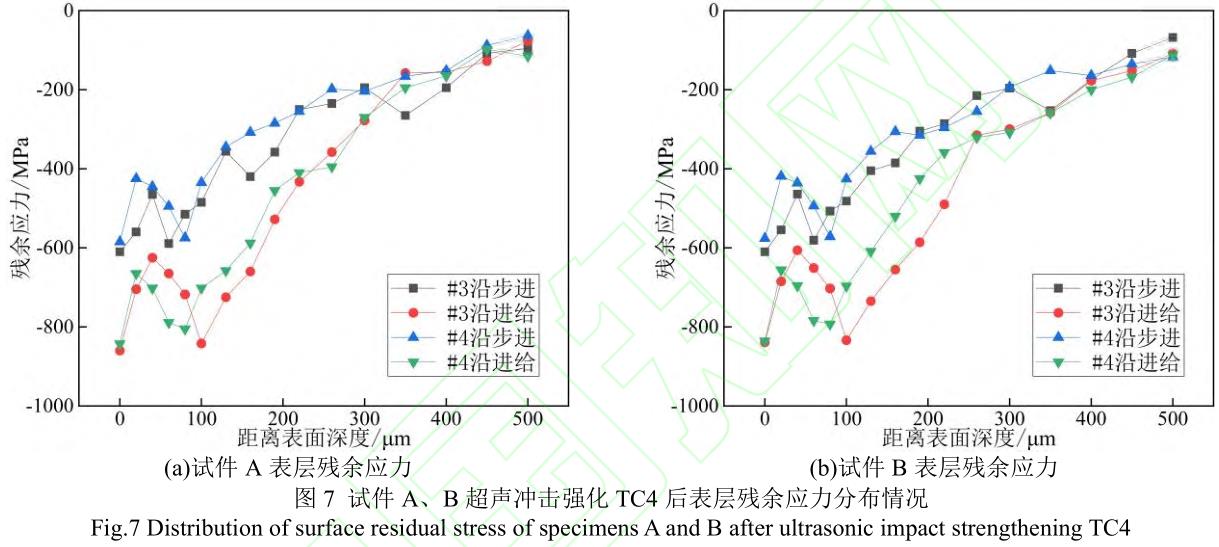

本文采用的四種工藝都使得試件表面產(chǎn)生了殘余壓應(yīng)力���,然而其影響程度存在較大差異�。銑削過程中工件同時(shí)受到刀具摩擦���、耕犁產(chǎn)生壓應(yīng)力和加工熱效應(yīng)引起塑性變形產(chǎn)生的拉應(yīng)力����,最終呈現(xiàn)較小的壓應(yīng)力值�����。超聲銑削的壓應(yīng)力值略大于銑削���,因?yàn)槌曊駝?dòng)的引入減小了摩擦熱從而減少加工變形���,拉應(yīng)力效應(yīng)變?nèi)酢3暃_擊過程中,工具頭不斷擠壓試件表面�����,垂直于工件的法向力使試件產(chǎn)生更加均勻的形變超聲沖擊���,引入了更大的壓應(yīng)力值��。本研究采取較大振幅����,因此引入的殘余壓應(yīng)力值較大��,最大可達(dá)到935MPa�����,是銑削引入殘余壓應(yīng)力值的235.3%����。同時(shí)�,對(duì)超聲沖擊影響材料表面殘余應(yīng)力的情況進(jìn)行研究,如圖7�����。

可以發(fā)現(xiàn)殘余壓應(yīng)力沿著加工表面呈現(xiàn)出先增大后減小的變化規(guī)律。這與先前的超聲沖擊機(jī)理吻合���,因?yàn)樵诠ぜ伪砻?��,振?dòng)軟化和熱效應(yīng)共同作用使得壓應(yīng)力松弛,而在距離加工表面約60μm時(shí)����,應(yīng)力值達(dá)到最大。試件A���、B的工藝區(qū)#3���、#4殘余應(yīng)力值大小接近,基本不受前序工藝影響��,可以看出超聲沖擊引入的殘余應(yīng)力較前序工藝更顯著����,起到更加明顯的表面強(qiáng)化作用。

2.3加工表面元素構(gòu)成

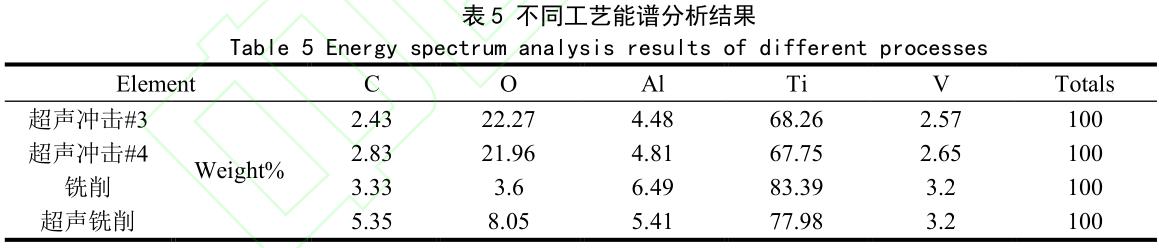

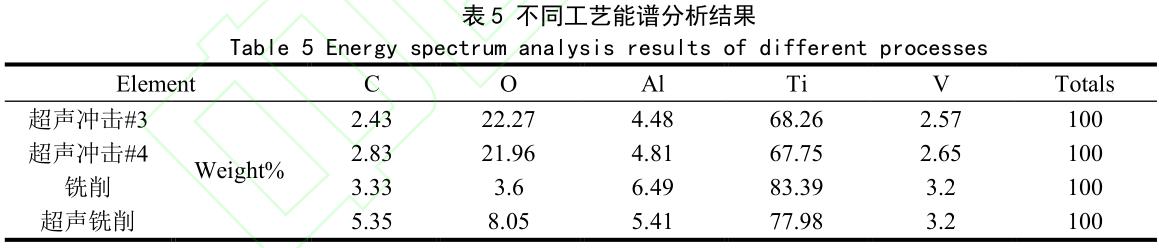

試件表面的元素構(gòu)成對(duì)其耐磨�����、耐腐蝕性能都有影響,加工工藝引起的元素變化有利有弊�����。對(duì)超聲沖擊前后的加工面進(jìn)行元素分析�,結(jié)果如表5。

可見超聲沖擊強(qiáng)化試件表面較銑削����、超聲銑削工藝氧元素含量增多達(dá)到22.27%,加工過程中產(chǎn)生了更加劇烈的氧化效應(yīng)�。可能的原因是超聲沖擊過程中工具頭高頻撞擊工件表面��,使得表面快速升溫���。在其他諸如銑削�����、磨削工藝中,大量熱量被切屑帶走���,而超聲沖擊未形成切屑帶走熱量�,易產(chǎn)生氧化。圖3中工藝區(qū)#3和#4產(chǎn)生的表面色彩變化可能也是由于氧化層引起�。在工藝設(shè)計(jì)中,需要關(guān)注氧化現(xiàn)象的產(chǎn)生及優(yōu)化方法���。

2.4表面硬度

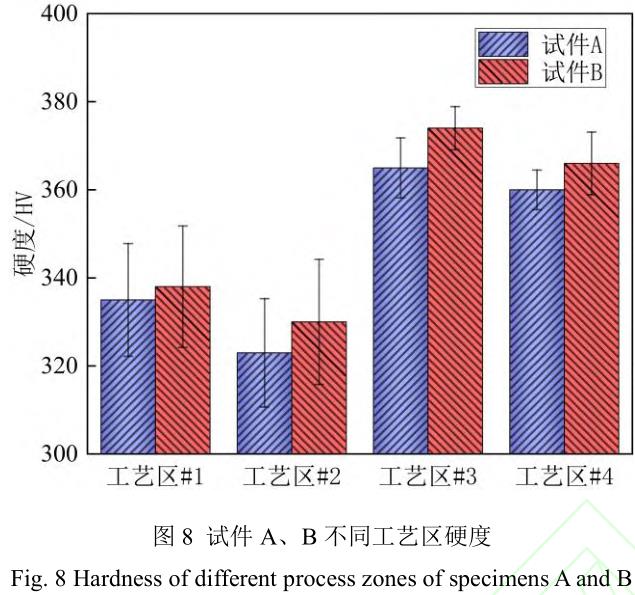

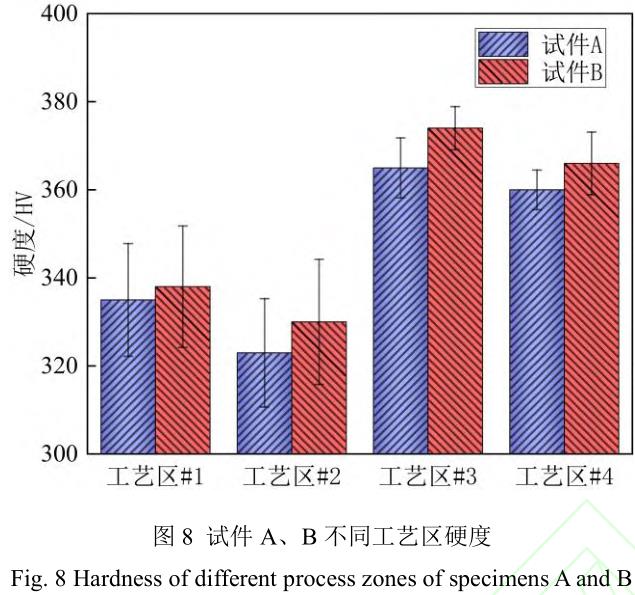

試件不同工藝區(qū)的硬度測(cè)量結(jié)果如圖8��。鈦合金TC4的維氏硬度經(jīng)測(cè)量為310HV���。三種工藝都產(chǎn)生了不同情況的加工硬化。超聲銑削硬化率在8.1%~9.0%�����,銑削硬化率在4.2%~6.5%�����。銑削過程中�,刀具的擠壓和熱效應(yīng)共同作用下硬化效果不明顯。

超聲銑削則憑借刀具的振動(dòng)降低了熱效應(yīng)�����,產(chǎn)生更加明顯的硬化。試件A的硬化情況弱于試件B����,可見大轉(zhuǎn)速、進(jìn)給會(huì)產(chǎn)生更大的塑性應(yīng)變從而起到更強(qiáng)的硬化效果����。超聲沖擊的硬化率在16.1%~20.7%,相較于以去除材料為目的的銑削工藝���,超聲沖擊過程中工具頭的高頻率振動(dòng)和壓縮變形致使試件表層發(fā)生更大程度的硬化��。因?yàn)殁伜辖鸩馁|(zhì)相較于其他航空材料有著較低的硬度�,加工帶來的表面硬化會(huì)增加航空部件的耐高溫高壓���、抗沖擊能力�����。從實(shí)驗(yàn)結(jié)果來看�,超聲沖擊達(dá)到了強(qiáng)化的目的���。超聲沖擊在工藝區(qū)#3的硬化率低于工藝區(qū)#4�����、在試件A的同一工藝區(qū)硬化率低于試件B���,這與工藝區(qū)#1、#2的現(xiàn)象是一致的��。前序工藝可以改變材料表層的微觀結(jié)構(gòu)和應(yīng)力狀態(tài)���,超聲沖擊在當(dāng)前參數(shù)下所起到的表層硬化效果和試件前序工藝所帶來的加工硬化是相關(guān)的��。

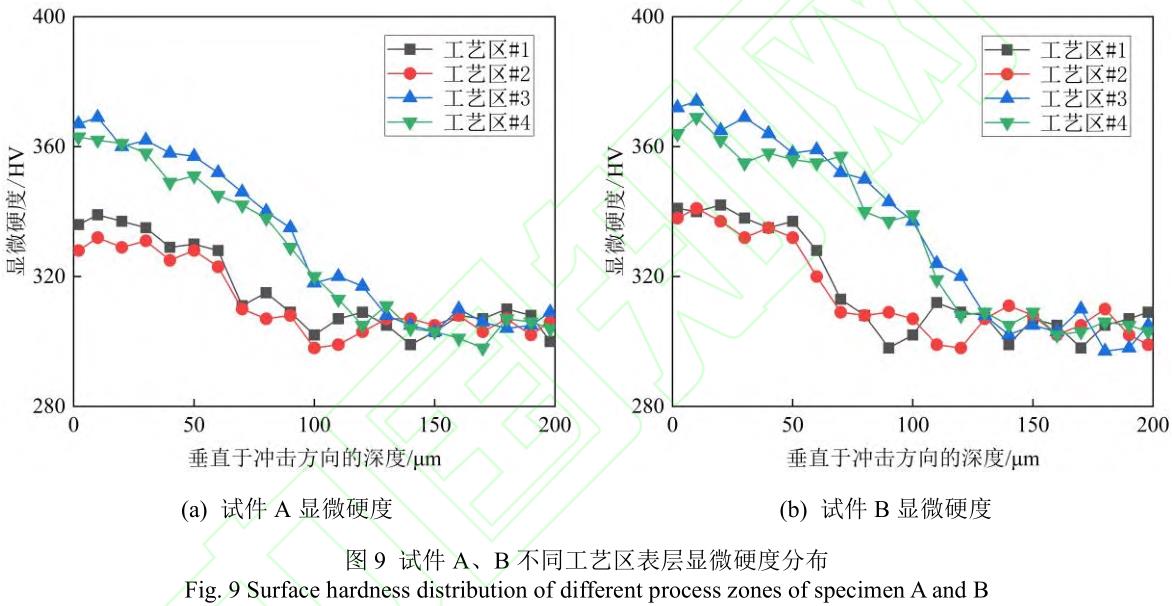

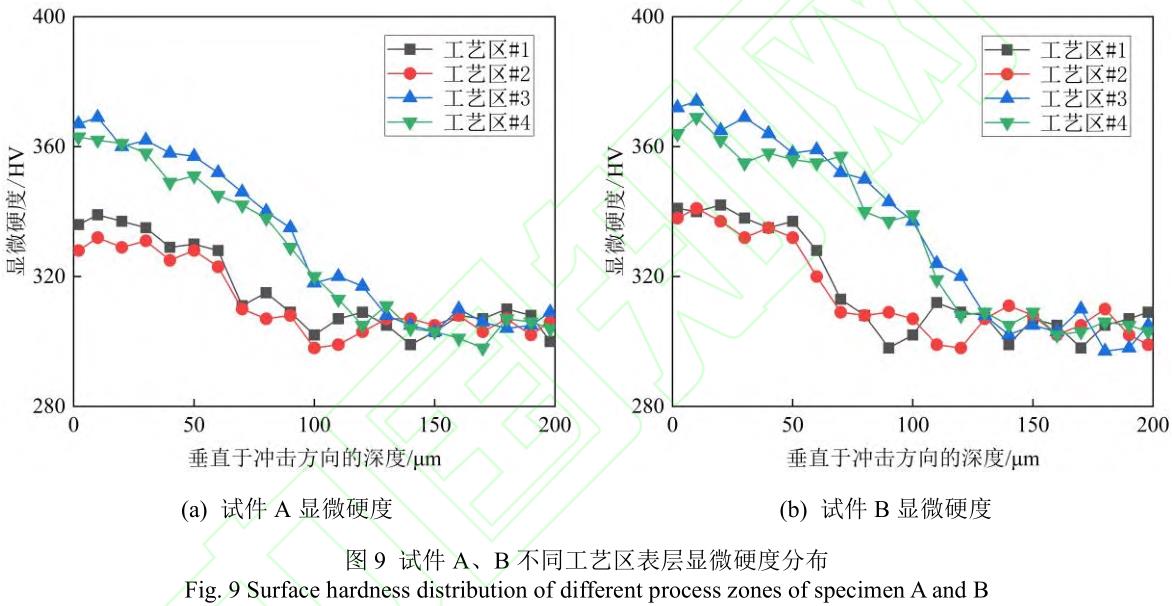

2.5顯微硬度

試件不同工藝區(qū)的顯微硬度測(cè)量結(jié)果如圖9����。本文中測(cè)得的TC4未加工面的顯微維氏硬度在310HV左右���。對(duì)于銑削����、超聲銑削工藝�����,10μm深度處的顯微硬度大于試件表面處,這是因?yàn)殂娤鬟^程的熱效應(yīng)在試件表面產(chǎn)生了軟化效應(yīng)�,與其引起塑性變形的加工硬化共同作用導(dǎo)致。銑削���、超聲銑削工藝的硬化層深度較淺為50~60μm�����,且其硬化率在8.2%~10.3%�����。超聲沖擊過程中�,沖擊力帶來的晶粒細(xì)化和位錯(cuò)強(qiáng)化顯著提高了試件表層硬度�,帶來了更加明顯的表面硬化層,其硬化層深度為120~130μm���,最大硬化率在18.3%~20.6%����。此外�,前序銑削工藝對(duì)超聲沖擊后試件最表層的硬度(10μm以內(nèi))有一定影響,更大轉(zhuǎn)速�����、進(jìn)給的前序銑削工藝也使得沖擊強(qiáng)化后的表層硬度更大��。超聲沖擊引入的硬化效應(yīng)在整個(gè)加工表層中較為均勻和一致���,而不僅僅局限于表面��。從硬化層深度來看����,超聲沖擊的高頻振動(dòng)和壓縮變形帶來的硬化效應(yīng)更加顯著�、影響更深,故前序工藝及參數(shù)對(duì)硬化層深度基本無影響�����。

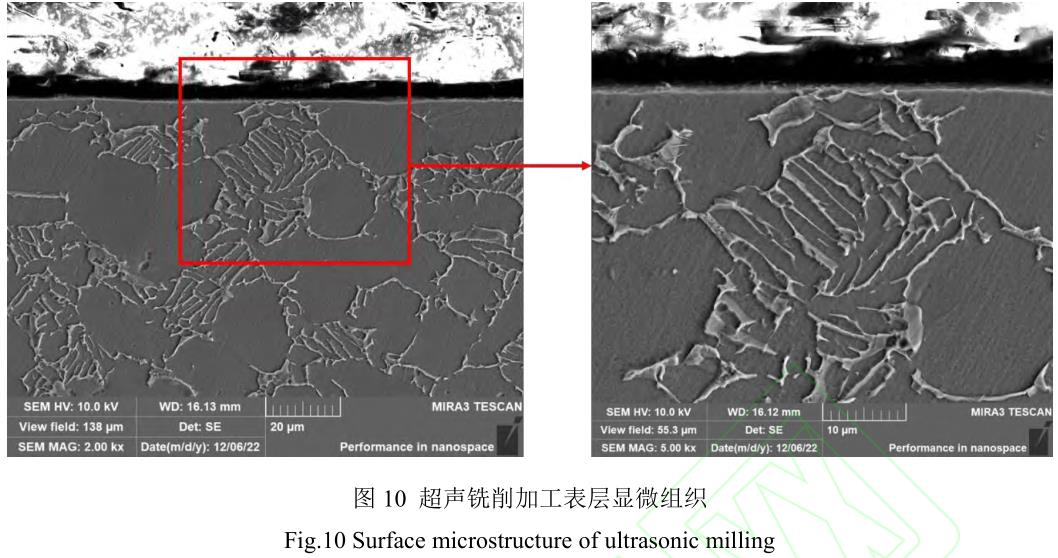

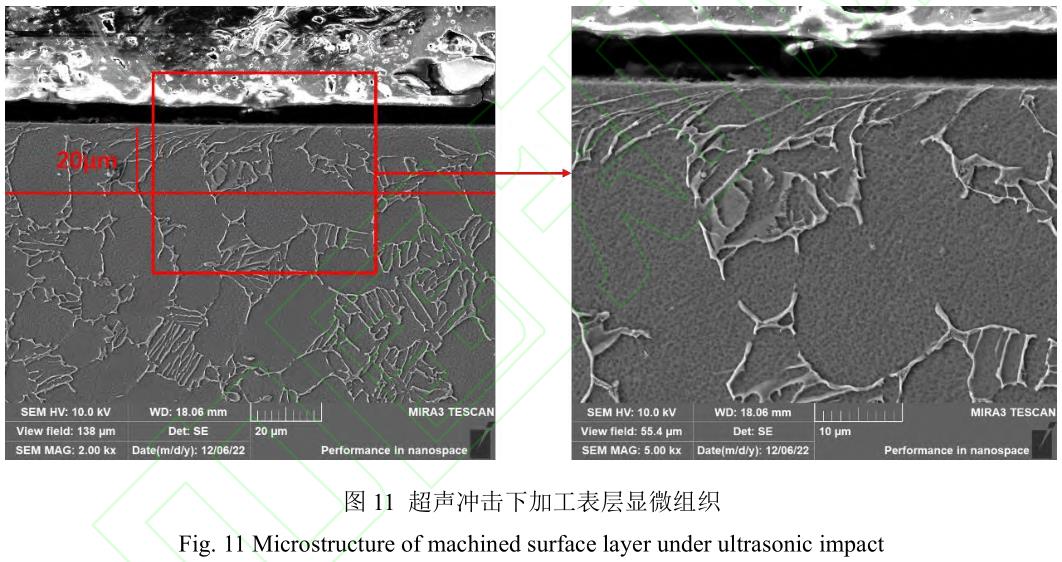

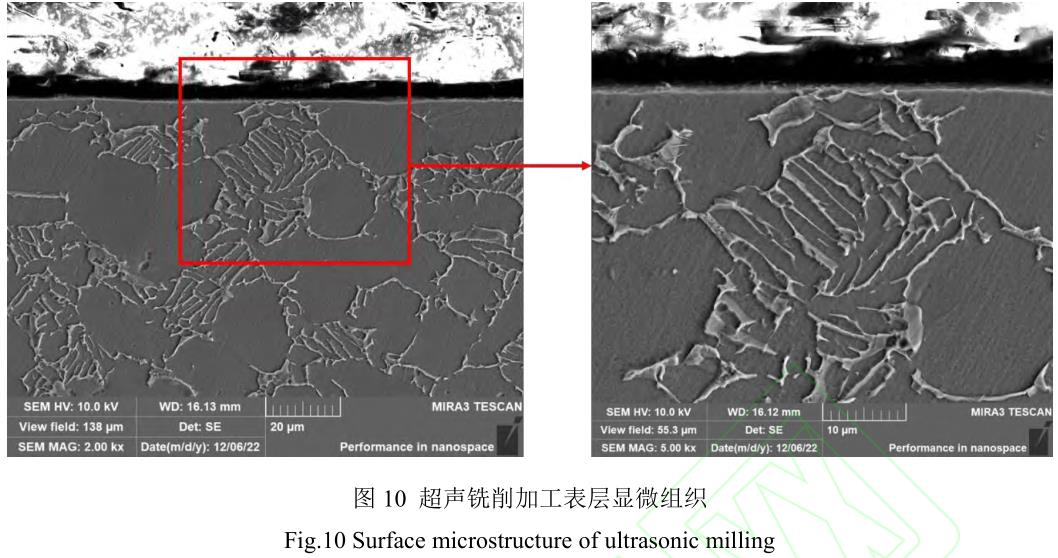

2.6塑性變形層深度

掃描電子顯微鏡(SEM)下觀測(cè)超聲沖擊加工后的加工面���。銑削過程中銑削力��、擠壓摩擦和加工熱都會(huì)促使試件表面顯微組織發(fā)生變化��,而超聲沖擊過程中法向沖擊力和切向擠壓也會(huì)使得鈦合金顯微組織細(xì)化和變形��。銑削加工面如圖10所示���,可以看到銑削加工后��,相較于深層組織�,鈦合金試件表面組織出現(xiàn)塑性滑移���,晶粒扭曲����,但是變形層深度較淺(5μm以內(nèi))���。在5000倍電鏡下����,銑削加工面存在凹凸不平���。作為對(duì)比���,超聲沖擊則很好的起到了“削峰填谷”作用(圖11),使得加工面相對(duì)于銑削工藝更加平整。同時(shí)����,超聲沖擊試件中的鈦合金α相被擠壓、細(xì)化���,沿著加工方向定向傾斜��、塑性流動(dòng),表層生成了更多的片狀β相組織�����。參照式1�,表層更小的晶粒意味著更大的強(qiáng)度,與前文中觀察到的表面硬化現(xiàn)象吻合���。超聲沖擊中多因素共同引起的塑性變形造成位錯(cuò)和晶界的畸變��,增加位錯(cuò)密度和晶界面積�����,從而阻礙位錯(cuò)和晶粒的滑移���,增加材料的強(qiáng)度和硬度���。圖11中可見超聲沖擊強(qiáng)化后塑性變形層深度在15-20μm,塑性變形層中的晶粒細(xì)化會(huì)帶來試件強(qiáng)度和硬度的提高�,該工藝起到了較好的表面強(qiáng)化作用。

3����、與其他典型強(qiáng)化方法的對(duì)比

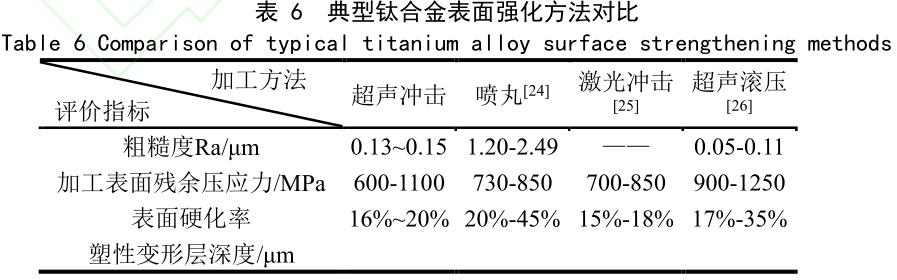

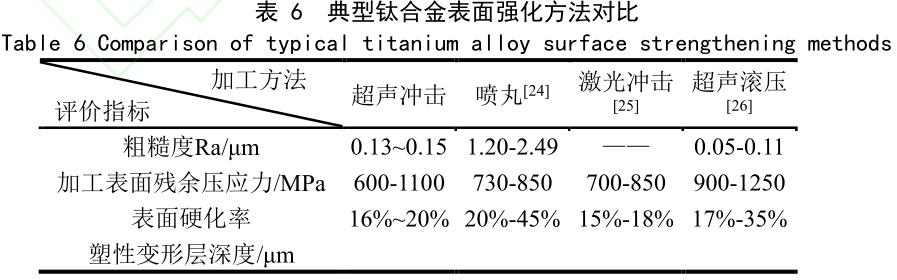

表面處理工藝旨在提高材料性能、改善表面質(zhì)量����、延長(zhǎng)材料壽命。為了進(jìn)一步分析超聲沖擊強(qiáng)化對(duì)鈦合金表面的作用效果��,本文選取其他學(xué)者研究的幾種常用的鈦合金表面強(qiáng)化工藝[24-26]來與超聲沖擊強(qiáng)化進(jìn)行對(duì)比��,如表6�����。本部分旨在初步的定性分析超聲沖擊強(qiáng)化的特點(diǎn)�����,了解其潛在的優(yōu)勢(shì)與局限性,因此借鑒文獻(xiàn)中的實(shí)驗(yàn)數(shù)據(jù)進(jìn)行分析���,精確的定量分析還需要開展大量的實(shí)驗(yàn)����,將在后續(xù)的研究中進(jìn)一步展開���。

從學(xué)者們的研究來看�,超聲滾壓技術(shù)帶來了更小的粗糙度及更大的殘余壓應(yīng)力����,然而受制于其滾動(dòng)加工的本質(zhì)����,其無法在一些特殊形狀的工件上應(yīng)用。噴丸強(qiáng)化工藝雖然帶來了較大的殘余壓應(yīng)力和表面硬化率�,然而其高速?zèng)_擊過程導(dǎo)致試件表面凹凸不平,其強(qiáng)化表面甚至較未強(qiáng)化前更加粗糙��。超聲沖擊加工面粗糙度較噴丸方法降低了89.1%-94.3%���。且其加工表面的殘余壓應(yīng)力引入效應(yīng)接近�����。

激光沖擊技術(shù)造成的影響從多角度來看都是有效的���,但是該過程中會(huì)產(chǎn)生試件表面的局部熱積累����。鈦合金作為熱傳導(dǎo)率較低的材料容易受到熱的影響而降低性能�����,這也是高強(qiáng)度激光沖擊在鈦合金材料上的應(yīng)用限制���。同時(shí)�,超聲沖擊引入了比激光沖擊更深的塑性變形層����。超聲滾壓引入的殘余應(yīng)力和表面硬化情況與超聲沖擊相當(dāng),且其粗糙度更低��。但是����,超聲滾壓的應(yīng)用場(chǎng)景受到限制����,針對(duì)一些大區(qū)率不規(guī)則表面���,超聲滾壓難以作用�。且超聲滾壓一般采用專門設(shè)備����,本文提出的超聲沖擊方法采用一般數(shù)控機(jī)床配合超聲發(fā)生器即可實(shí)施,成本低且可遷移性強(qiáng)�����。

此外���,超聲沖擊的處理深度較噴丸、超聲滾壓工藝淺����,這在某些需要保留材料基本性能、減少表層形變的場(chǎng)景下是可取的�����,但對(duì)那些對(duì)硬度、耐磨度需求高的場(chǎng)景�,超聲沖擊強(qiáng)化不一定比傳統(tǒng)強(qiáng)化方法有效。

本研究只針對(duì)鈦合金材料��,超聲沖擊強(qiáng)化對(duì)其他合金材料的作用機(jī)制還需要進(jìn)一步研究��。此外��,本研究采用特定參數(shù)進(jìn)行實(shí)驗(yàn)����,在這種情況下超聲沖擊較其他采用了復(fù)雜參數(shù)組合的強(qiáng)化方式仍存在優(yōu)勢(shì)。后續(xù)研究中可針對(duì)超聲沖擊的加工參數(shù)以及前序工藝進(jìn)行研究和優(yōu)化以獲得更好的表面完整性�。

4、結(jié)論

超聲沖擊強(qiáng)化是一種可以有效改善銑削加工后TC4鈦合金表面完整性的強(qiáng)化技術(shù)�����,根據(jù)以上的實(shí)驗(yàn)研究和分析��,可以得到以下結(jié)論:

1)超聲沖擊強(qiáng)化相較于傳統(tǒng)強(qiáng)化方法����,強(qiáng)化過程中工具頭高頻振動(dòng)引起表面硬化并均勻改善工件表面,工藝過程更加可控��。超聲沖擊強(qiáng)化引入了可觀的塑性變形層、顯著提高工件表層硬度��,但是相較于其他強(qiáng)化方法�����,超聲沖擊的處理深度較淺�。

2)超聲沖擊強(qiáng)化可以顯著提高表面質(zhì)量,顯著降低表面粗糙度Ra值至0.13-0.15μm�����,相較于未處理試件降低90.3%�。超聲沖擊強(qiáng)化同時(shí)引入了較大的殘余壓應(yīng)力,最大壓應(yīng)力達(dá)到935MPa��,顯著提升鈦合金試件的抗疲勞性能�����。

3)銑削的前序加工質(zhì)量對(duì)于超聲沖擊強(qiáng)化后表面完整性的影響不顯著����,強(qiáng)化工藝能夠覆蓋原始狀態(tài)����。但是對(duì)于不同材料和銑削外的其他前序工藝���,超聲沖擊造成的影響有待進(jìn)一步研究。

4)超聲沖擊強(qiáng)化過程中可能產(chǎn)生鈦合金工件的表面氧化問題��,在實(shí)際應(yīng)用中需要優(yōu)化工藝以避免或減少表面氧化帶來的消極影響���。

[參考文獻(xiàn)]

[1] 張怡,王曉麗,周云. 超聲沖擊改善S30408焊接接頭疲勞性能研究[J]. 化工安全與環(huán)境, 2020, 33(39): 16-20.

ZHOU Jie, LIU Zuofa, QU Zhiyuan, et al. Research progress of integral precision die forging technology for large aviation key components[J]. Aeronautical

Manufacturing Technology, 2023, 66(5): 14–25.(inChinese)

[2] 付艷艷,惠松驍,米緒軍等. 航空用鈦合金的研究與應(yīng)用進(jìn)展[J]. 稀有金屬, 2006, 30(6): 7.

FU Yanyan, HUI Songxiao, MI Xujun, et al. Research and application of typical aerospace titanium alloys[J]. Chinese Journal of Rare Metals, 2006, 30(6): 7. (in Chinese)

[3] 趙永慶. 國(guó)內(nèi)外鈦合金研究的發(fā)展現(xiàn)狀及趨勢(shì)[J]. 中國(guó)材料進(jìn)展, 2010(5): 9.

ZHAO Yongqing. Current situation and development trend of titanium alloys[J]. Materials China, 2010(5): 9.(inChinese)

[4] 李海斌. TA2和TC4合金空蝕行為及抗空蝕涂層的研究[D]. 天津:天津大學(xué),2013.

LI Haibing. Study on cavitation erosion behavior andcavitation resistance coatings of TA2 and TC4 alloy[D]. Tianjin: Tianjin University,2013. (in Chinese)

[5] 周兆鋒, 洪捐. 工藝參數(shù)對(duì)TC4鈦合金噴丸強(qiáng)化影響的仿真分析[J]. 機(jī)械科學(xué)與技術(shù), 2022(009): 41.

ZHOU Zhaofeng, HONG Juan. Simulation and analysis of the effect of process parameters on shot peening strengthening of TC4 Alloy[J]. Mechanical Science and

Technology for Aerospace Engineering, 2022(009): 41. (in Chinese)

[6] 昝垚旭, 賈蔚菊, 趙恒章等. 激光沖擊對(duì)Ti834合金殘余應(yīng)力及顯微組織的影響[J]. 稀有金屬材料與工程, 2019,v.48;No.40(11): 123-128.

ZAN Yaoxu, JIA Weiju, ZHAO Hengzhang, et al. Effect of laser shock processing on residual stress and microstructure of Ti834 titanium alloy[J]. Rare Metal Materials and Engineering, 2019, v.48;No.40(11): 123-128. (in Chinese)

[7] 邢亞哲, 姜超平, 郝建民. Ti-6Al-4V合金表面的輝光等離子滲碳強(qiáng)化[J]. 稀有金屬材料與工程, 2013, 42(6): 4.

XING Yazhe, JIANG Chaoping, Hao Jianmin. Surface strengthening of Ti-6Al-4V alloy by glow plasma carbonization process[J]. Rare Metal Materials and Engineering, 2013, 42(6): 4. (in Chinese)

[8] 張世宏. 離子滲氮-電弧離子鍍復(fù)合涂層關(guān)鍵科學(xué)問題研究取得重要進(jìn)展[J]. 中國(guó)表面工程, 2015, 28(5): 1.

ZHANG Shihong. Important progress has been made in the research on key scientific issues of ion nitriding-arc ion plating composite coating[J]. China Surface Engineering,2015, 28(5): 1. (in Chinese)

[9] 李應(yīng)紅, 何衛(wèi)鋒, 周留成. 激光沖擊復(fù)合強(qiáng)化機(jī)理及在航空發(fā)動(dòng)機(jī)部件上的應(yīng)用研究[J]. 中國(guó)科學(xué):技術(shù)科學(xué), 2015(1): 8.

LI Yinghong, HE Weifeng, ZHOU Liucheng. The strengthening mechanism of laser shock processing and itsapplication on the aero-engine components[J]. Scientia

Sinica(Technologica), 2015(1): 8. (in Chinese)

[10] 李世平, 劉道新, 李瑞鴻等. 噴丸強(qiáng)化與表面完整性對(duì)TC21鈦合金疲勞性能的影響[J]. 機(jī)械科學(xué)與技術(shù),2012:31.

LI Shiping, LIU Daoxin, LI Ruihong. Influence of shot peening and surface integrity on fatigue properties of TC21 titanium alloy[J]. Mechanical Science and Technology for Aerospace Engineering, 2012:31. (in Chinese)

[11] 孟憲凱, 張正燁, 周建忠等. 激光噴丸強(qiáng)化TC6鈦合金的振動(dòng)疲勞壽命及斷口形貌分析[J]. 航空制造技術(shù),2022(065-004).

MENG Xiankai, ZHANG Zhengye, ZHOU Jianzhong, et al.Analysis of vibration fatigue life and fracture topography of TC6 titanium alloy by laser peening[J]. Aeronautical Manufacturing Technology, 2022, 65(4): 73–79. (in Chinese)

[12] 徐松超, 蓋鵬濤, 付雪松等. 干,濕噴丸強(qiáng)化對(duì)TC17鈦合金噴丸強(qiáng)化層的影響[J]. 表面技術(shù), 2021(050-009).

XU Songchao, GAI Pengtao, FU Xuesong. Influences of dry and wet shot peening process on strengthening layer of TC17 titanium alloy[J]. Surface Technology, 2021(050-009). (in Chinese)

[13] 林爽, 蔡晉, 王剛等. TC17鈦合金超聲噴丸強(qiáng)化均勻性表征分析[J]. 航空精密制造技術(shù), 2023, 59(1): 3.

LIN Shuang, CAI Jin, WANG Gang. Characterization and analysis of ultrasonic shot peening uniformity of TC17 titanium alloy[J]. Aviation Precision Manufacturing

Technology, 2023, 59(1): 3. (in Chinese)

[14] 陶冠羽, 駱小雙, 孫清云等. 超聲表面滾壓技術(shù)及其組合工藝現(xiàn)狀[J]. 表面技術(shù), 2023, 52(2): 13.

TAO Guanyu, LUO Xiaoshuang, SUN Qingyun. State of the art of ultrasonic surface rolling technology and its combination technology[J]. Surface. Technology, 2023,

52(2): 13. (in Chinese)

[15] 軋剛, 劉海英, 超聲波沖擊和超聲波噴丸強(qiáng)化技術(shù)的發(fā)展[C] 2007年中國(guó)機(jī)械工程學(xué)會(huì)年會(huì):路會(huì)龍, 2007.

YA Gang, LIU Haiying, et al. The development of ultrasonic impact and ultrasonic shot peening strengthening technology [C]. The 12th National Special Processing

Academic Conference of 2007 China Society of Mechanical Engineering Annual Meeting:LU Huilong,2007. (in Chinese)

[16] 劉德波, 張勁松, 孔令云等. 超聲沖擊處理對(duì)TC4鈦合金焊接試樣微觀組織及力學(xué)性能的影響[J]. 鑄造技術(shù),2017, 38(11): 3.

LIU Debo, ZHANG Jinsong, KONG Lingyun et al. Effect of ultrasonic impact treatment on microstructure and mechanical properties of TC4 welding titanium alloy

specimens[J]. Foundry Technology, 2017, 38(11): 3. (in Chinese)

[17] 曹小建, 片英植, 金江等. 超聲沖擊強(qiáng)化對(duì)TC4鈦合金拉壓疲勞性能的影響[J]. 中國(guó)表面工程, 2017,030(002): 48-55.

CAO Xiaojian, PIAN Yingzhi, JIN Jiang et al. Effects of ultrasonic impact modification on tension-compression fatigue behavior of TC4[J]. China Surface Engineering,

2017, 030(002): 48-55. (in Chinese)

[18] MORDYUK B N, PROKOPENKO G I. Ultrasonic impact peening for the surface properties’ management[J/OL]. Journal of Sound and Vibration, 2007, 308(3-5): 855-866.

[19] 鄧海鵬, 于影霞. 超聲沖擊對(duì)焊接接頭表面質(zhì)量的影響[J]. 表面技術(shù), 2017, 46(2): 6.

DENG Haipeng, YU Yingxia. Effect of ultrasonic lmpact on the surface quality of welded joint[J]. Surface Technology, 2017, 46(2): 6. (in Chinese)

[20] 黃麗婷, 陳明和, 謝蘭生等. 超聲沖擊載荷對(duì)CP3鈦合金焊接接頭殘余應(yīng)力的影響[J]. 航空材料學(xué)報(bào), 2014,34(1): 4.

HUANG Liting, CHEN Minghe, XIE Lansheng. Influence of ultrasonic impact load on residual stresses distribution of welded joints for CP3 titanium alloy[J]. Journal Of Aeronautical Materials, 2014, 34(1): 4. (in Chinese)

[21] 寇英濤, 李艷潔, 汪云燕等. 超聲沖擊45鋼表面完整性多目標(biāo)參數(shù)優(yōu)化[J]. 機(jī)械科學(xué)與技術(shù), 2022(009): 41.

KOU Yingtao, LI Yanjie, WANG Yunyan. Multi-objective parameter optimization for ultrasonic impact surface integrity of 45 steel[J]. Mechanical Science and

Technology for Aerospace Engineering, 2022(009): 41. (in Chinese)

[22] HANSEN N. Hall–Petch relation and boundary strengthening[J]. Scripta Materialia, 2004.

[23] ANWAR S, AHMED N, PERVAIZ S等. On the turning of electron beam melted gamma-TiAl with coated and uncoated tools: A machinability analysis[J]. Journal of Materials Processing Technology, 2020, 282: 116664.

[24] 陰曉寧. TC4鈦合金噴丸強(qiáng)化表面完整性研究[D]. 大連:大連理工大學(xué), 2015.

YIN Xiaoning. Surface integrity study on shot peened ti-6al-4v titanium alloy[D].Dalian: Dalian University of Technology, 2015. (in Chinese)

[25] 周婉婷. 激光沖擊強(qiáng)化對(duì)TC4鈦合金熱機(jī)械疲勞性能研究[J]. 鎮(zhèn)江:江蘇大學(xué), 2022.

ZHOU Wanting. Research on thermomechanical fatigue properties of TC4 titanium alloy by laser shock processing [D]. Zhenjiang: Jiangsu University, 2022. (in Chinese)

[26] 王峰. 超聲滾壓TC4鈦合金殘余應(yīng)力及表面性能研究[D]. 濟(jì)南:濟(jì)南大學(xué).

WANG Feng. Study on residual stress and surface properties of TC4 titanium alloy by ultrasonic rolling[D]. Jinan: Jinan University, 2020. (in Chinese)

相關(guān)鏈接