隨著航空裝備的發(fā)展�����,整體�、精密�����、高性能和輕量化的復(fù)雜構(gòu)件應(yīng)用越來(lái)越廣泛�����,高強(qiáng)度���、質(zhì)輕�����、耐腐蝕���、無(wú)磁性����、與復(fù)合材料相容性好的鈦合金逐漸成為先進(jìn)飛機(jī)緊固件材料的首要選擇[1-6]����。TC4(Ti-6Al-4V)鈦合金是20世紀(jì)50年代發(fā)展起來(lái)的一種中等強(qiáng)度的α+β型兩相鈦合金����,含有質(zhì)量分?jǐn)?shù)為6%的α穩(wěn)定元素鋁和4%的β穩(wěn)定元素釩[7-8]�,主要用于制造飛機(jī)機(jī)身�����、機(jī)翼零件和發(fā)動(dòng)機(jī)葉片等�����,是目前應(yīng)用最廣泛的鈦合金[9]�。

鈦合金的熱處理包括退火�����、固溶處理�、時(shí)效��、消除應(yīng)力和β相退火等,其中固溶目的是獲得可以產(chǎn)生時(shí)效強(qiáng)化的亞穩(wěn)定相,從而獲得高強(qiáng)度和高硬度的緊固件[10]�。固溶時(shí)效工藝參數(shù)的選取對(duì)強(qiáng)化效果的影響非常重要,其中淬火轉(zhuǎn)移時(shí)間(即從固溶處理爐爐門(mén)打開(kāi)或鍛件從鹽浴槽開(kāi)始露出到鍛件全部浸入淬火介質(zhì)所經(jīng)歷的時(shí)間)長(zhǎng)短直接影響固溶效果,從而影響后續(xù)時(shí)效沉淀強(qiáng)化效果���。但目前的研究主要集中于固溶溫度和保溫時(shí)間對(duì)TC4鈦合金組織和力學(xué)性能的影響[11-13]��,對(duì)淬火轉(zhuǎn)移時(shí)間的研究較少���。因此����,本文在對(duì)固溶溫度及冷卻方式研究的基礎(chǔ)上,進(jìn)一步研究了淬火轉(zhuǎn)移時(shí)間對(duì)TC4鈦合金棒顯微組織和力學(xué)性能的影響,以獲得該合金強(qiáng)度與塑性匹配良好的熱處理工藝���。

1、試驗(yàn)材料與方法

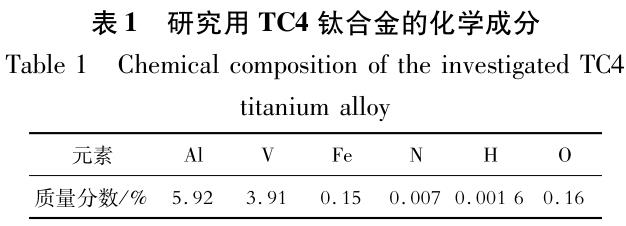

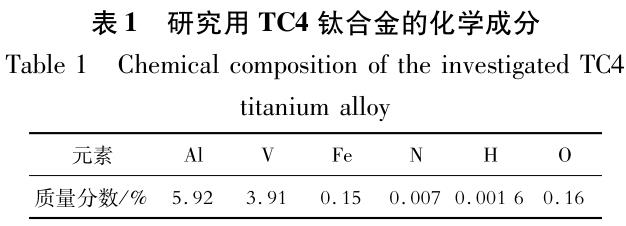

試驗(yàn)材料為航天緊固件用TC4鈦合金棒材��,經(jīng)3次真空自耗熔煉得到鑄錠�����,經(jīng)開(kāi)坯�、鍛造�、軋制成φ9mm的棒材,其化學(xué)成分如表1所示��,符合GB/T 3620.1—2016《鈦及鈦合金加工產(chǎn)品化學(xué)成分》的要求��。采用連續(xù)升溫金相法測(cè)得TC4鈦合金的相變點(diǎn)為(990±5)℃��。

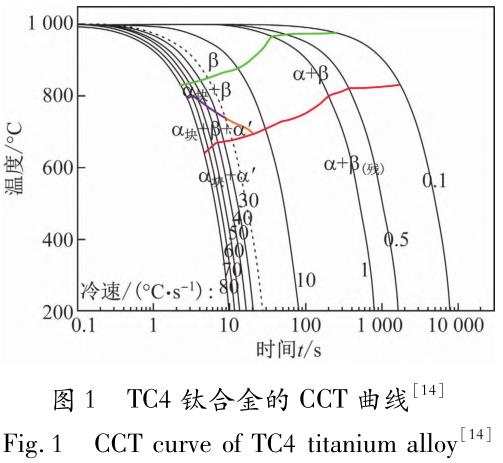

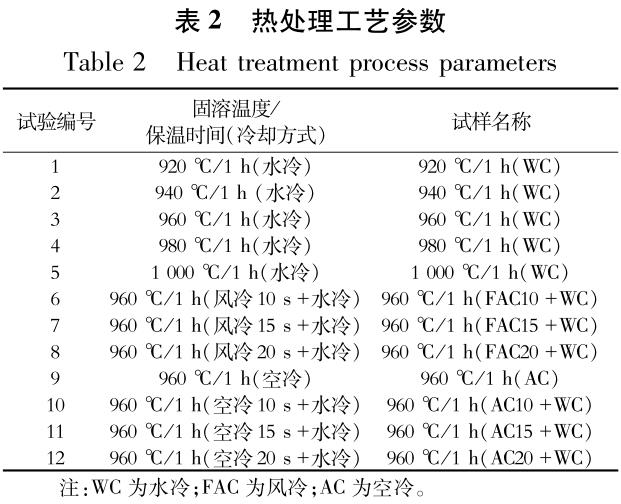

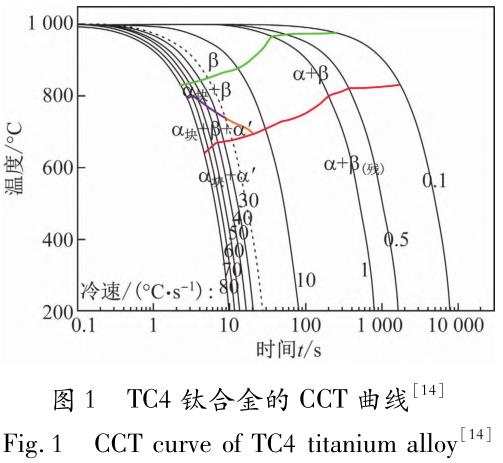

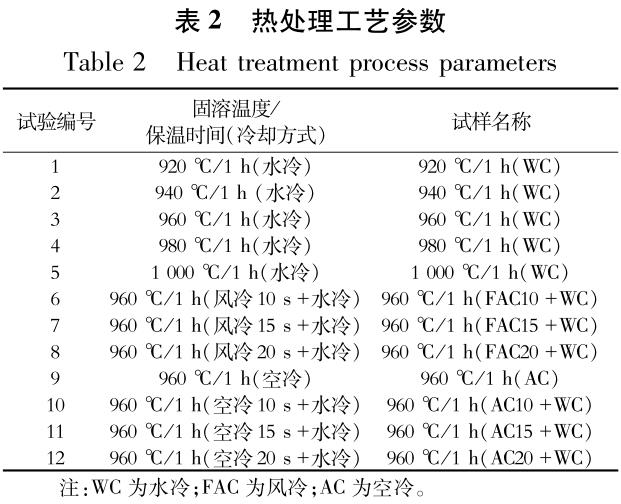

TC4鈦合金的連續(xù)冷卻轉(zhuǎn)變(continuouscoolingtransformation��,CCT)曲線[14]如圖1所示?���?梢钥吹?���,當(dāng)冷卻速率為30~80℃/s時(shí)�,合金發(fā)生β→α′馬氏體轉(zhuǎn)變���,α′馬氏體可以顯著提高強(qiáng)化效果�?��;冢茫茫郧€的相變特征,可通過(guò)兩種冷卻方式獲得α′馬氏體:第1種是降低高溫階段的冷卻速率����,當(dāng)冷卻時(shí)間為20s時(shí)���,TC4鈦合金的入水溫度應(yīng)高于850℃��;第2種是提高高溫階段的冷卻速率,當(dāng)冷卻時(shí)間為10~20s時(shí)��,TC4鈦合金的入水溫度應(yīng)低于650℃。但由于實(shí)際生產(chǎn)條件的限制����,第1種方案無(wú)法實(shí)現(xiàn)�,本文采用第2種方案,即采用馬弗爐進(jìn)行固溶處理����,研究固溶溫度、冷卻方式及淬火轉(zhuǎn)移時(shí)間對(duì)合金組織和性能的影響�。具體熱處理制度如表2所示�����,其中風(fēng)冷10�、15、20s表示用風(fēng)冷裝置吹10��、15�、20s后水冷��,空冷10�����、15����、20s表示在空氣中靜置冷卻10、15�、20s后水冷。

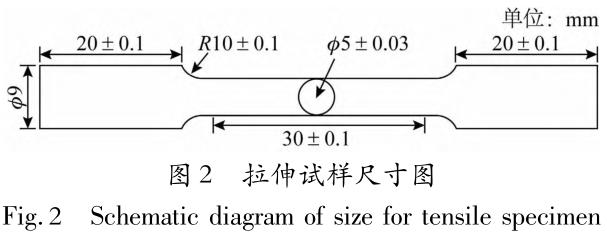

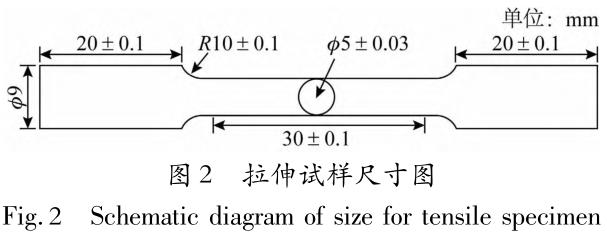

熱處理后的試樣經(jīng)過(guò)研磨����、拋光后��,采用體積比為1∶3∶7的HF+HNO3+H2O溶液腐蝕15~20s�,然后用金相顯微鏡及掃描電子顯微鏡觀察試樣的顯微組織�����。將熱處理后的TC4鈦合金棒加工成拉伸試樣���,尺寸為φ9mm×90mm,平行段直徑為30mm��,如圖2所示����,采用萬(wàn)能拉伸試驗(yàn)機(jī)按GB/T 228—2002《金屬材料室溫拉伸試驗(yàn)方法》測(cè)試其力學(xué)性能。

2���、試驗(yàn)結(jié)果與分析

2.1固溶溫度對(duì)TC4鈦合金組織與性能的影響

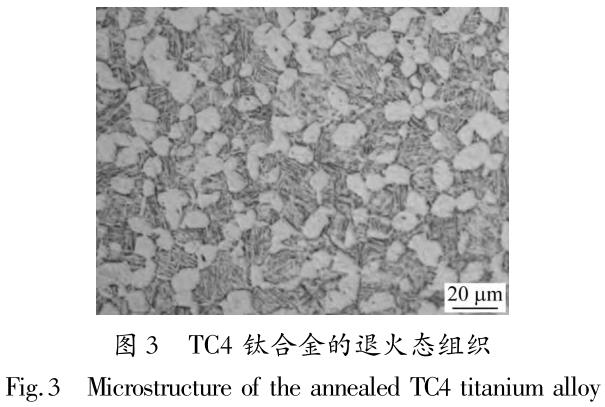

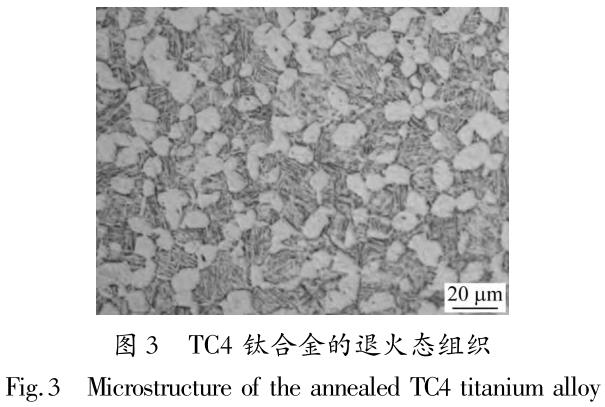

TC4鈦合金的退火態(tài)組織由初生等軸α相和β轉(zhuǎn)變組織組成,如圖3所示�����。

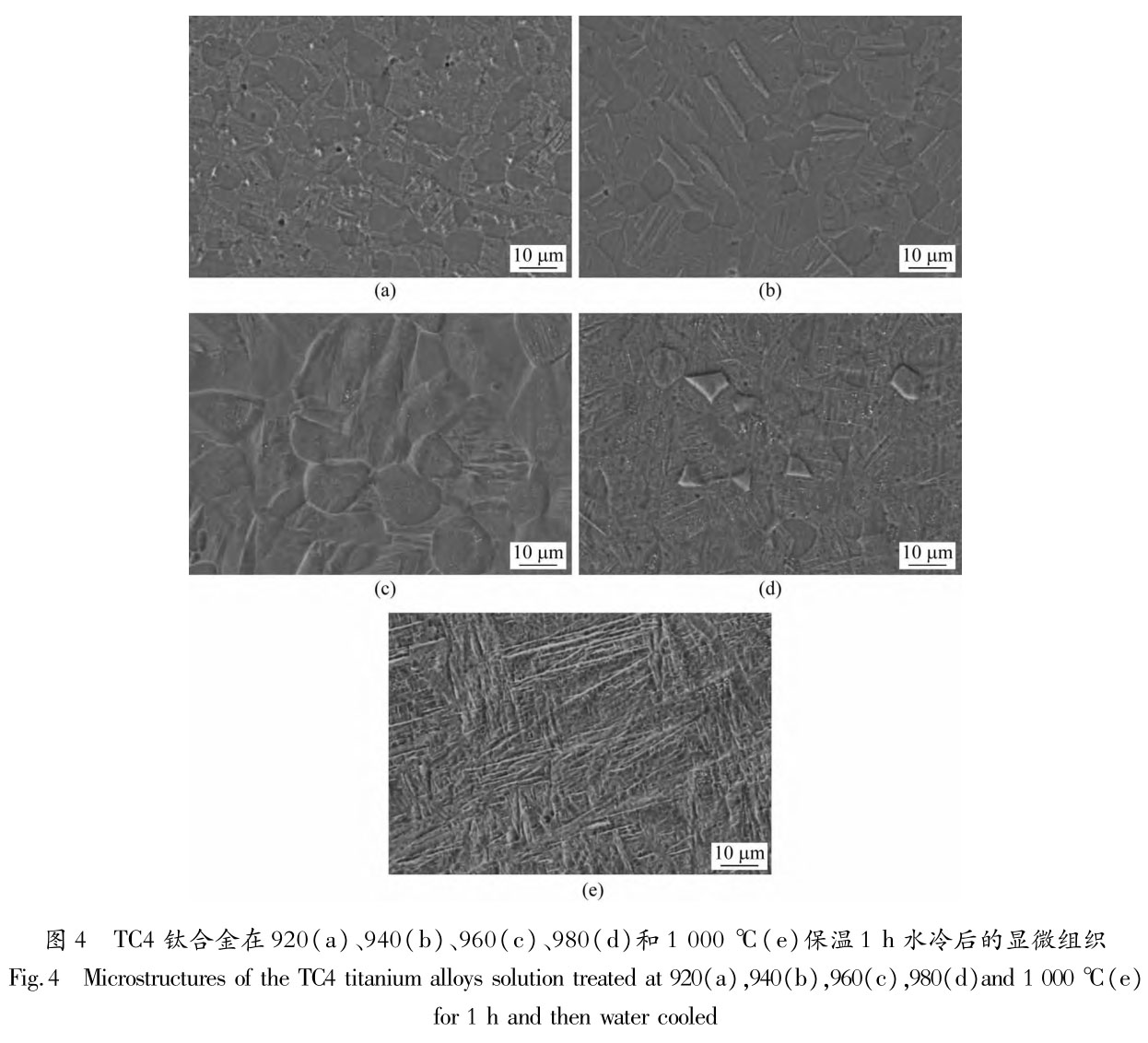

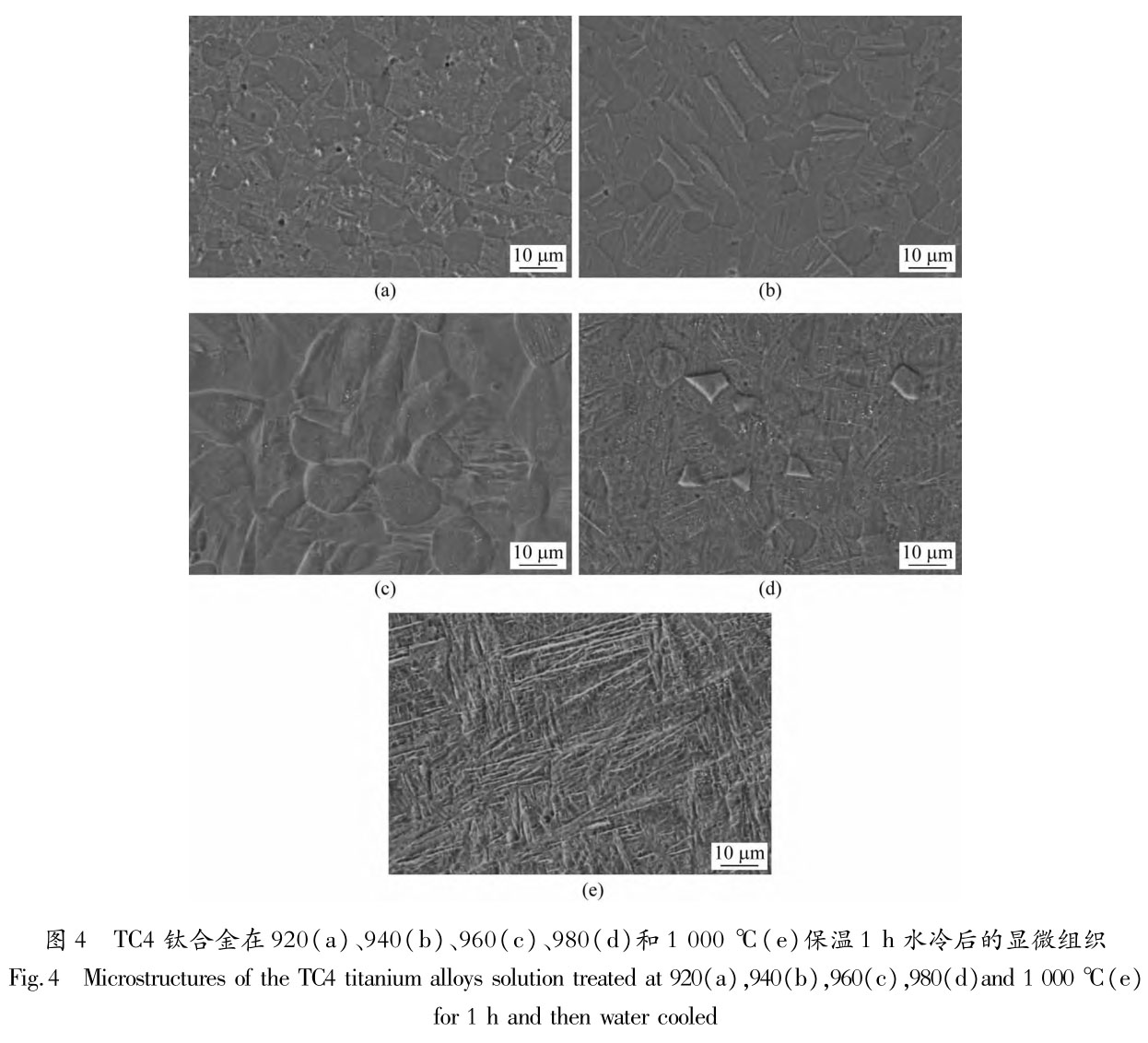

圖4為T(mén)C4鈦合金在不同溫度固溶處理1h水冷后的顯微組織�,是一種包括初生等軸α相和細(xì)針狀α′相的兩相組織。隨著兩相區(qū)固溶溫度的升高�����,合金中初生等軸α相含量逐漸減少�,1000℃時(shí)初生等軸α相完全消失�����。但不同溫度固溶處理的合金中等軸α相的尺寸變化不大��。另外�����,隨著固溶溫度的升高���,細(xì)針狀α′相含量增加��,說(shuō)明更多的α相逐漸溶解轉(zhuǎn)變?yōu)棣孪啵沟酶邷仄胶鉅顟B(tài)下初生等軸α相含量逐漸減少���,β相含量逐漸增加�,從而在水冷過(guò)程中產(chǎn)生更多的α′馬氏體�����。

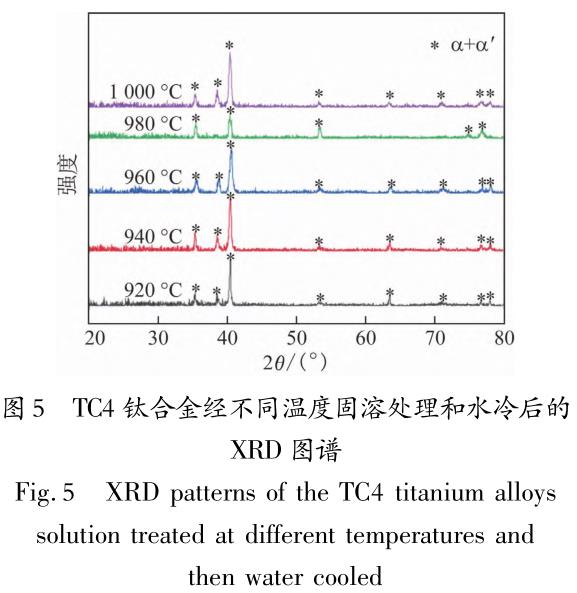

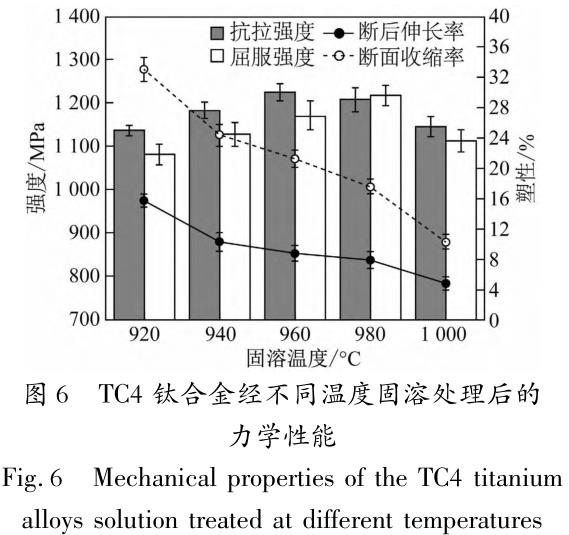

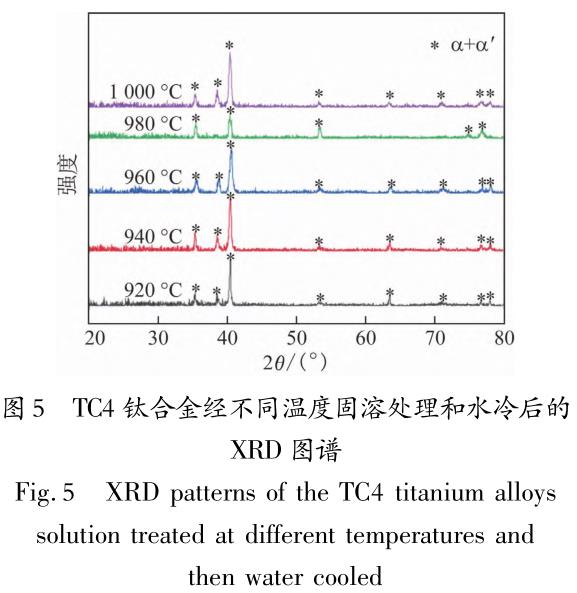

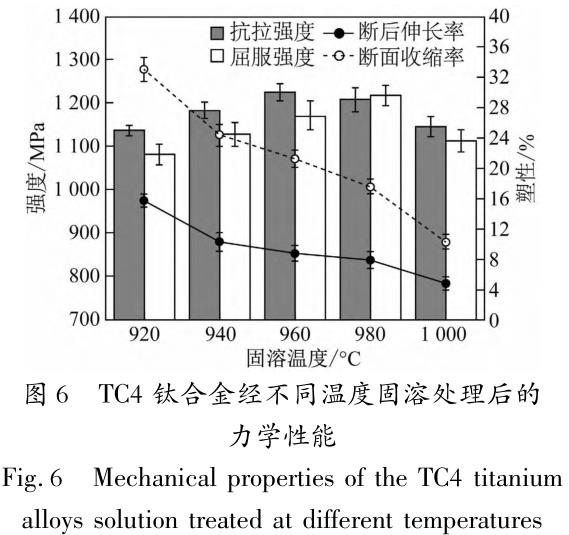

圖5為T(mén)C4鈦合金在不同溫度固溶處理和水冷后的XRD圖譜�����?��?梢?jiàn)合金組織中沒(méi)有β相,只有α相和α′相衍射峰�。這是由于合金在固溶處理過(guò)程中α相逐漸轉(zhuǎn)變?yōu)棣孪?,在隨后的水冷過(guò)程中,由于水冷速較快�����,β相完全轉(zhuǎn)變?yōu)棣痢湎?。不同溫度固溶處理的TC4鈦合金的力學(xué)性能如圖6所示�����?�?梢钥闯?���,隨著兩相區(qū)固溶溫度的升高��,合金的抗拉強(qiáng)度和屈服強(qiáng)度提高���,斷面收縮率和斷后伸長(zhǎng)率顯著降低�����。960℃固溶處理的合金強(qiáng)度及塑性達(dá)到良好匹配�����。但當(dāng)固溶溫度高于β相轉(zhuǎn)變點(diǎn)時(shí)�����,合金的強(qiáng)度和塑性均下降�。這是因?yàn)樵趩蜗鄥^(qū)固溶���,高溫下僅存在β相,水冷后形成尺寸粗大的α′馬氏體����,粗大的α′馬氏體板條無(wú)法協(xié)調(diào)變形,導(dǎo)致材料的塑性變形階段縮短[15]�����,強(qiáng)度和塑性下降。TC4鈦合金固溶處理后的力學(xué)性能與初生等軸α相和針狀α′相含量有一定對(duì)應(yīng)關(guān)系�。等軸α相含量越高��,塑性越好���;針狀α′相含量越高,強(qiáng)度越高[16]��。

2.2冷卻方式對(duì)TC4鈦合金組織與性能的影響

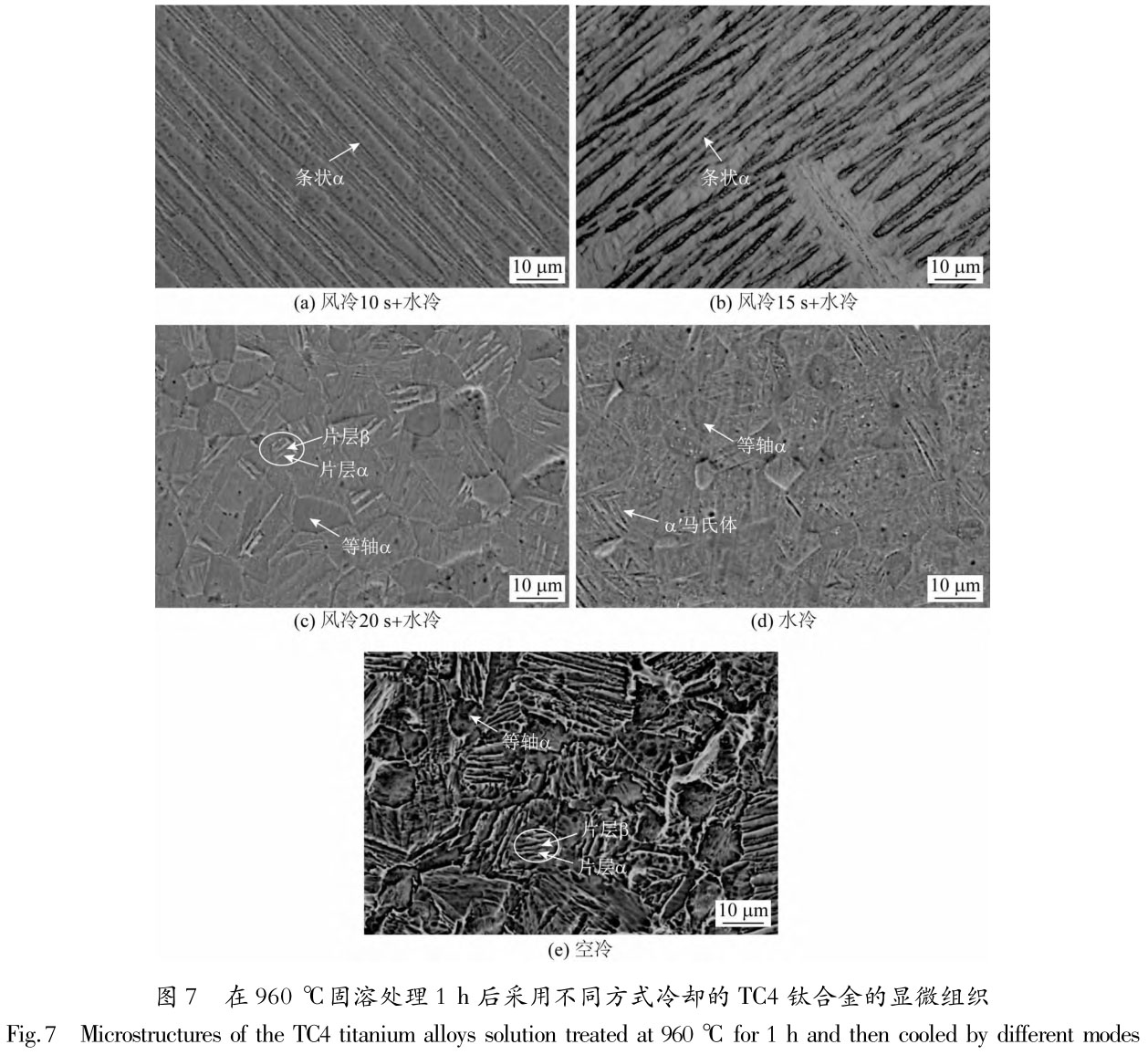

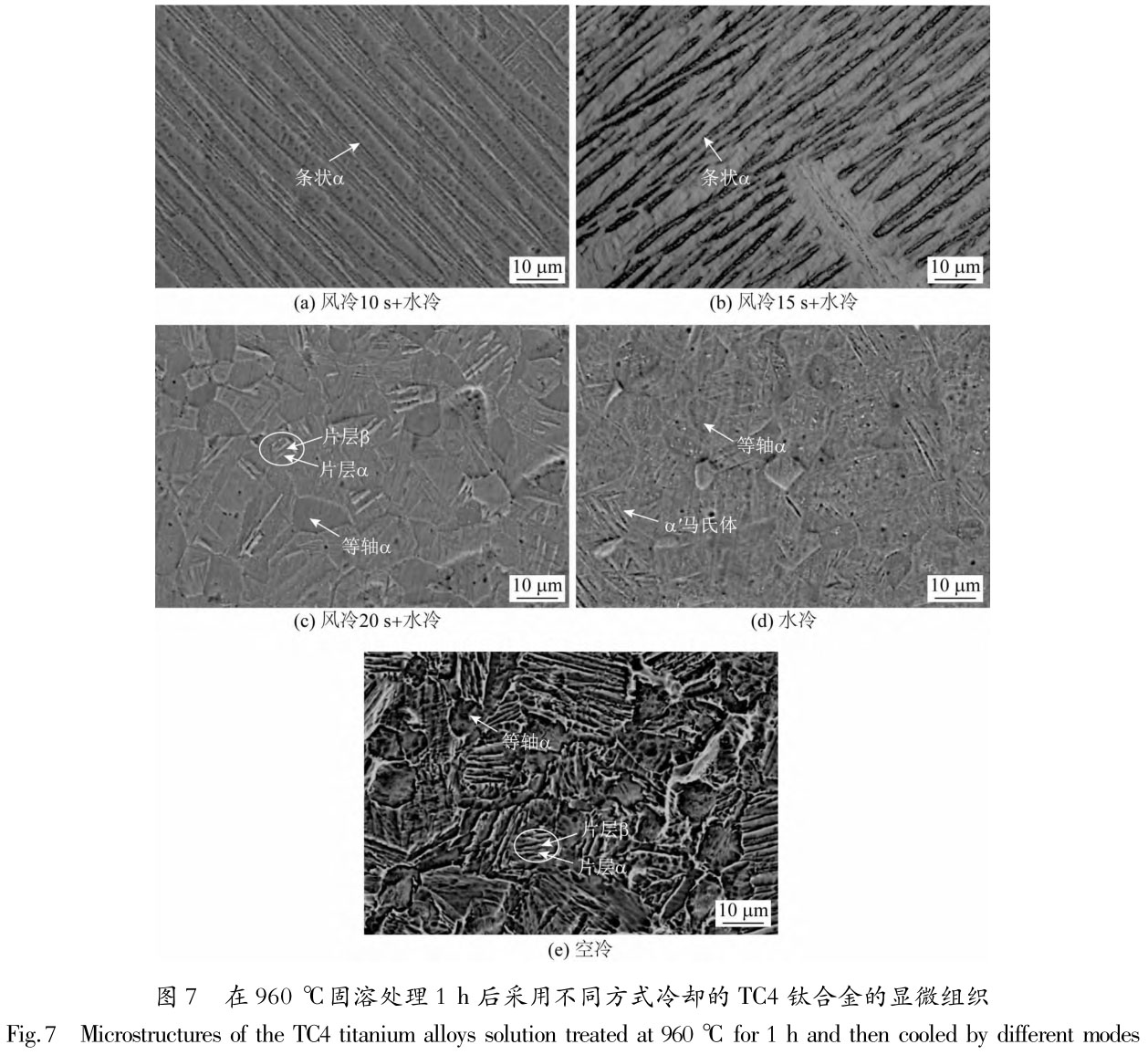

圖7為T(mén)C4鈦合金在960℃固溶處理1h后分別風(fēng)冷+水冷�����、水冷和空冷后的顯微組織����。從圖7(a�,b)可見(jiàn)����,風(fēng)冷10s+水冷和風(fēng)冷15s+水冷合金的組織差別不大,均由條狀α相和針狀α′馬氏體組成����,前者針狀α′馬氏體的含量高于后者�;當(dāng)風(fēng)冷時(shí)間延長(zhǎng)至20s時(shí)(圖7(c))���,α相形貌轉(zhuǎn)變?yōu)榈容S狀,并出現(xiàn)了次生片層α相和片層β相��,其晶粒尺寸比風(fēng)冷10和15s合金的都大��。

這是由于風(fēng)冷時(shí)間越長(zhǎng)�,試樣入水越晚��,故風(fēng)冷時(shí)間長(zhǎng)的冷速較慢��,在冷卻過(guò)程中原子有充足的時(shí)間擴(kuò)散��,有利于次生α相的形核和長(zhǎng)大����。從圖7(d)可以看到��,水冷合金的組織由初生等軸α相及細(xì)針狀α′相組成���,即保留了高溫β相�����,也發(fā)生了馬氏體相變��,β相轉(zhuǎn)變?yōu)椴环€(wěn)定的α′相和α″相����,為后續(xù)時(shí)效析出提供了良好的組織[17]����。從圖7(e)可見(jiàn)����,空冷合金的組織為初生等軸α相以及片層α相和片層β相���。這是由于空冷速率較慢��,合金元素充分?jǐn)U散���,高溫β相發(fā)生轉(zhuǎn)變��,使次生α相在初生α相和β相界面形核,向β相晶內(nèi)生長(zhǎng)����,形成了片層α相和β相交替的β轉(zhuǎn)變組織。

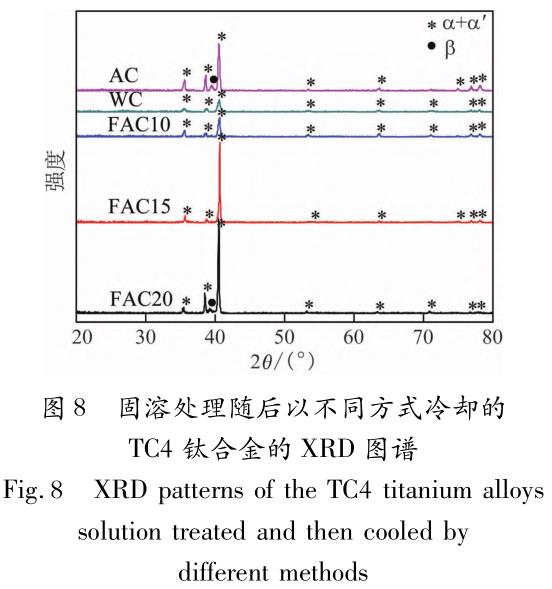

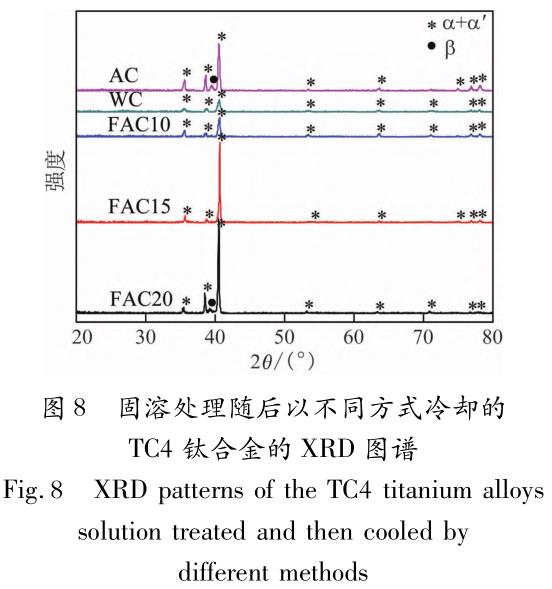

圖8為不同方式冷卻的TC4鈦合金的XRD圖譜���。從圖8可知����,風(fēng)冷20s+水冷和空冷的合金均有α-Ti和β-Ti衍射峰�,而風(fēng)冷10s+水冷����、風(fēng)冷15s+水冷以及水冷的合金沒(méi)有β-Ti衍射峰。

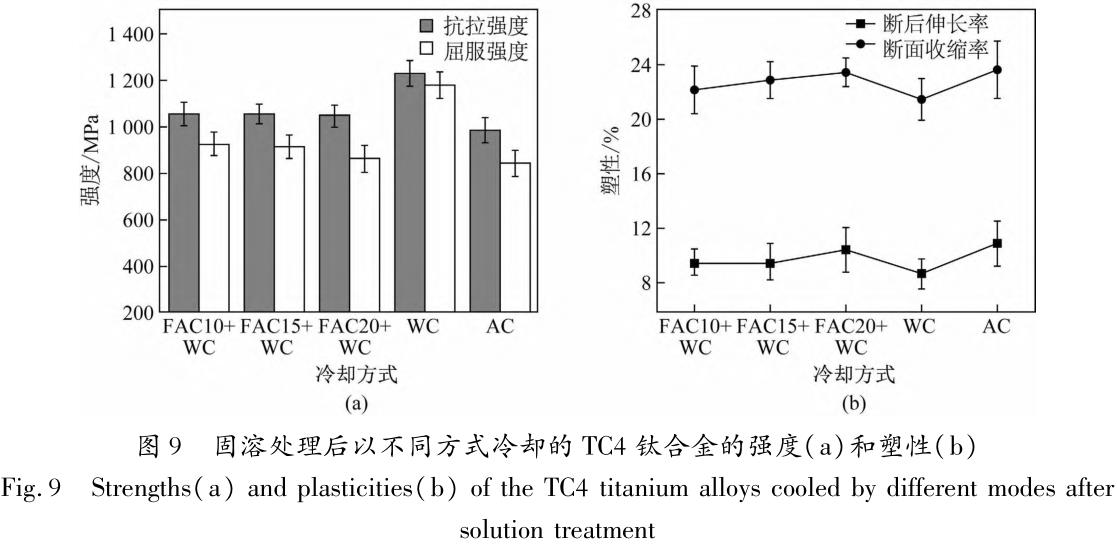

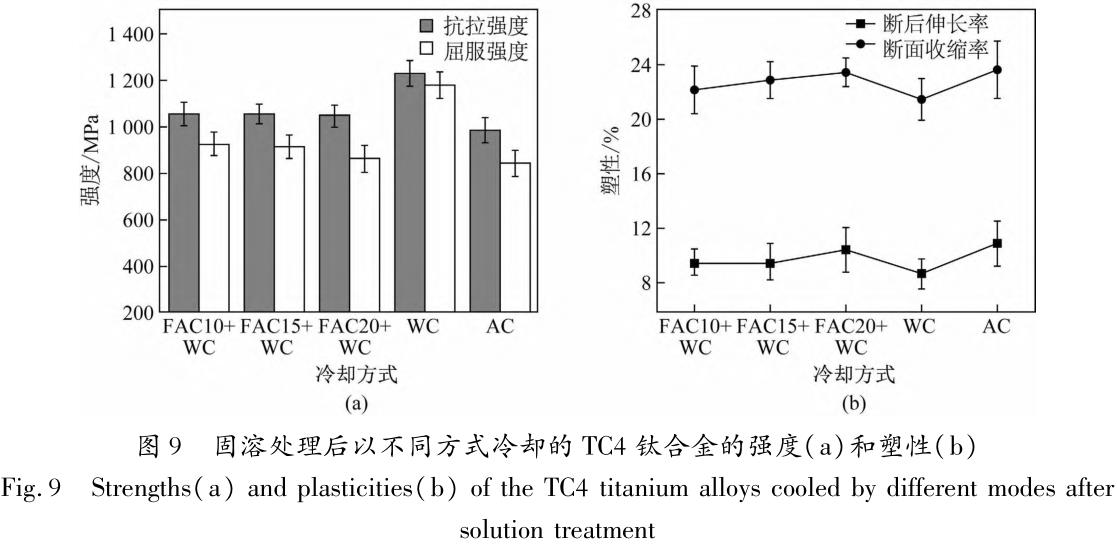

圖9為固溶處理后以不同方式冷卻的TC4鈦合金的力學(xué)性能�?��?梢?jiàn)隨著風(fēng)冷時(shí)間的延長(zhǎng)�,合金強(qiáng)度整體呈下降趨勢(shì)�,風(fēng)冷10和15s的合金塑性比風(fēng)冷20s合金的略低���。這是由于風(fēng)冷20s的合金含有初生等軸α相����,其可開(kāi)動(dòng)的滑移系較多,在變形過(guò)程中����,滑移首先在α晶粒內(nèi)開(kāi)動(dòng),α晶粒越多開(kāi)動(dòng)的滑移系越多����,塑性越好��。但上述3個(gè)風(fēng)冷+水冷合金的強(qiáng)度和塑性均低于水冷合金���,這與水冷形成的初生等軸α相及細(xì)針狀α′相的含量有關(guān),初生等軸α相含量越多��,塑性越好�;細(xì)針狀α′相含量越多��,強(qiáng)度越高。因此��,水冷合金的力學(xué)性能最佳����,若實(shí)際工藝達(dá)不到直接水冷的要求�����,可以選用風(fēng)冷15s+水冷的冷卻方式��。

2.3空冷條件下淬火轉(zhuǎn)移時(shí)間對(duì)TC4鈦合金組織與性能的影響

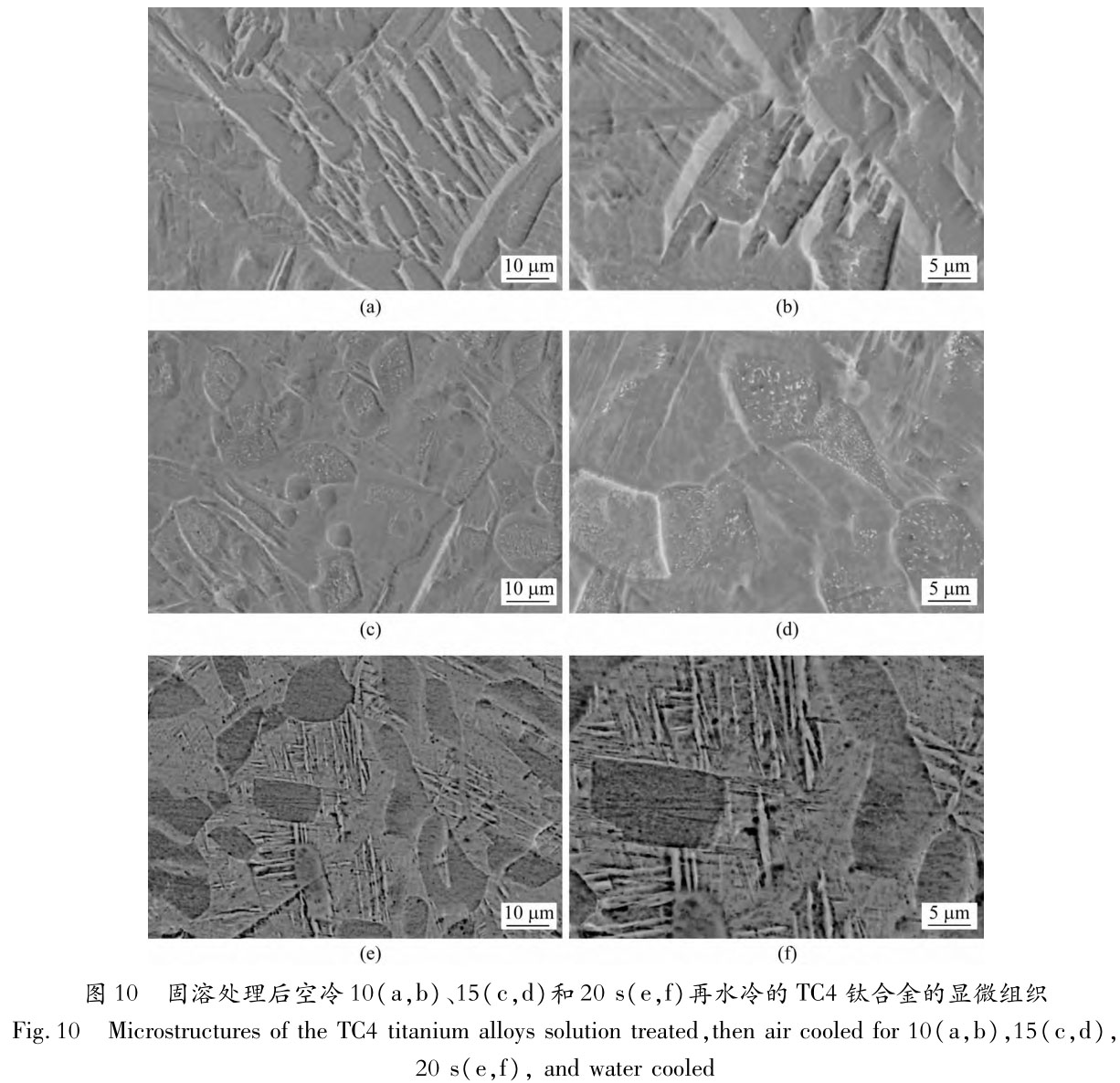

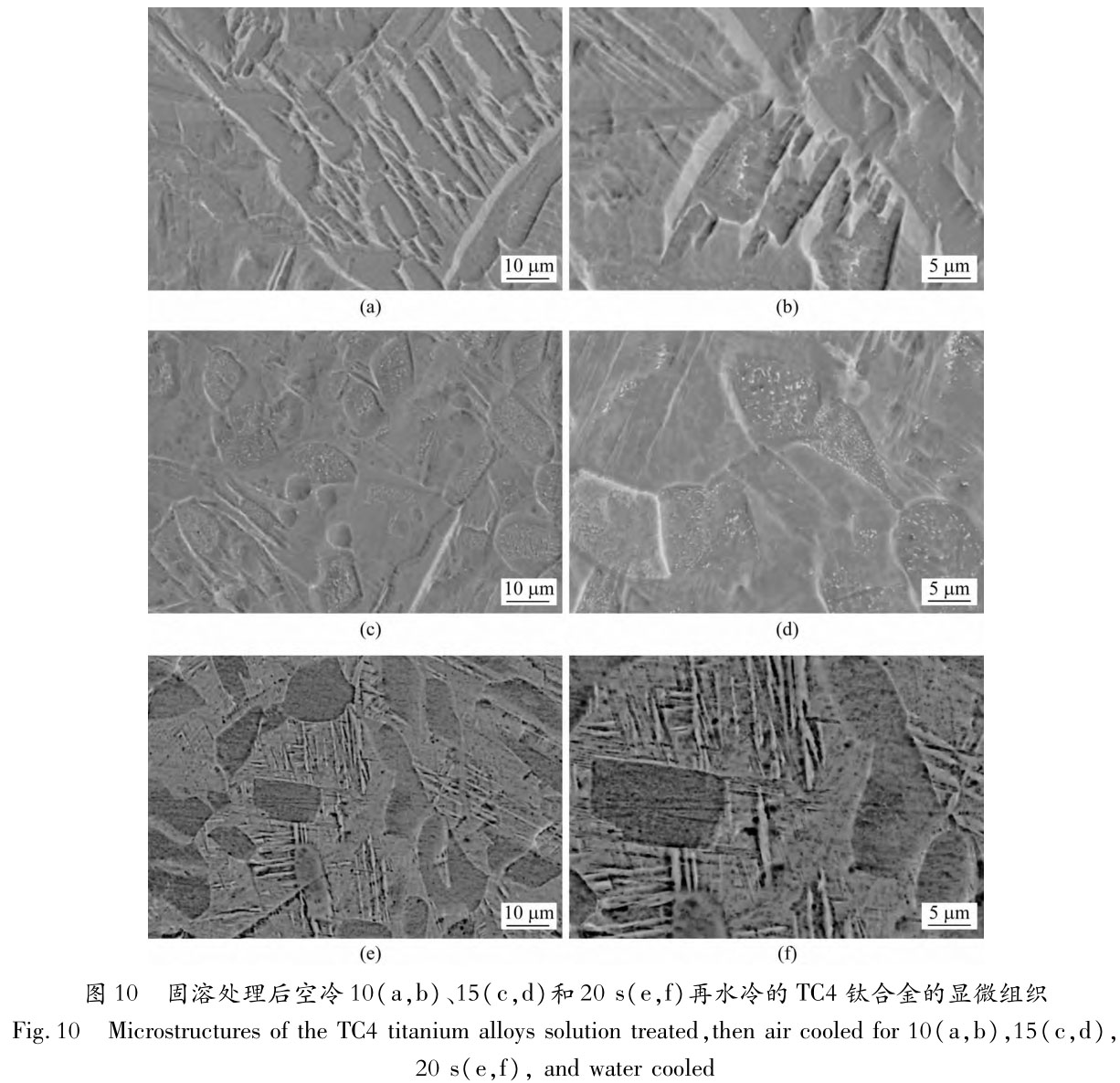

圖10為在960℃固溶處理1h后分別空冷10�、15、20s再水冷的TC4鈦合金的顯微組織��。從圖10(a�,b)可以看出����,空冷10s的合金組織由條狀α相和α′馬氏體組成。由于水冷速率較快�,原子擴(kuò)散不充分����,高溫β相在冷卻過(guò)程中發(fā)生了馬氏體相變���,生成了亞穩(wěn)態(tài)的α′馬氏體。由圖10(a)可以看出���,相對(duì)細(xì)小的α′相分布在板條α相之間�����。隨著空冷時(shí)間進(jìn)一步延長(zhǎng)至15和20s,條狀α相逐漸轉(zhuǎn)變?yōu)榈容Sα相�����。由圖10(b�,d)可以看出,空冷15s的合金中α′馬氏體含量較空冷10s的合金的少���。這主要是由于空冷時(shí)間延長(zhǎng)��,馬氏體轉(zhuǎn)變開(kāi)始溫度Ms降低�,導(dǎo)致β相轉(zhuǎn)變不完全��,α′馬氏體含量減少[18]���。

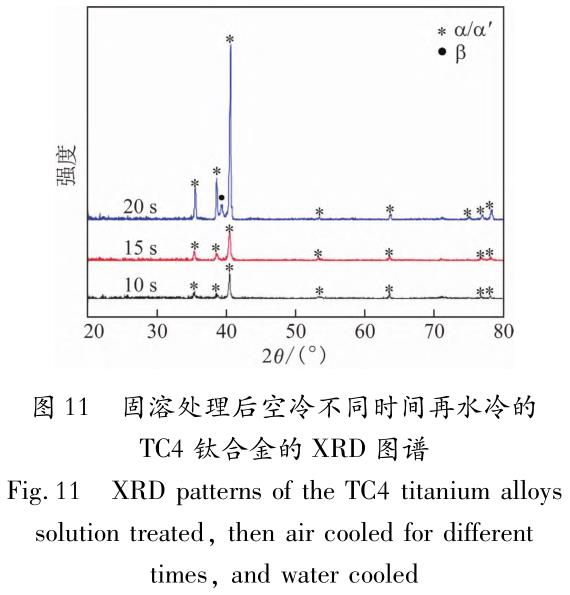

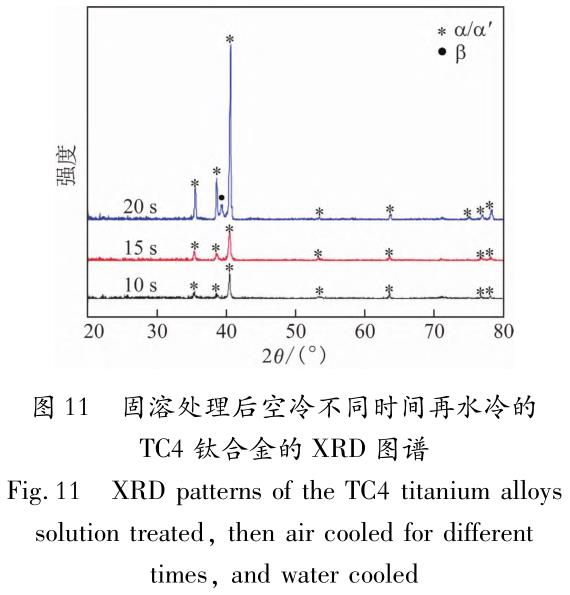

空冷20s的合金組織與空冷10和15s的合金相差較大��,結(jié)合圖11空冷不同時(shí)間的TC4鈦合金的XRD圖譜可知����,空冷20s的合金沒(méi)有α′馬氏體。這主要是由于隨著空冷時(shí)間的延長(zhǎng)����,冷卻速率降低,高溫β相中的合金元素在冷卻過(guò)程中發(fā)生擴(kuò)散型轉(zhuǎn)變�,造成次生α相在初生α與β相界面形核并向晶內(nèi)長(zhǎng)大��,形成片層α和β相組織�����。另外α′馬氏體是在較快的冷卻速率下形成的�����,由于空冷時(shí)間的延長(zhǎng),冷卻速率降低�,因此空冷20s的合金沒(méi)有形成α′馬氏體���。在空冷+水冷條件下����,空冷不同時(shí)間的TC4鈦合金的XRD圖譜如圖11所示��?�?梢钥吹?�,空冷10和15s的合金沒(méi)有β-Ti衍射峰��,空冷20s的合金組織由α相與β相構(gòu)成����。

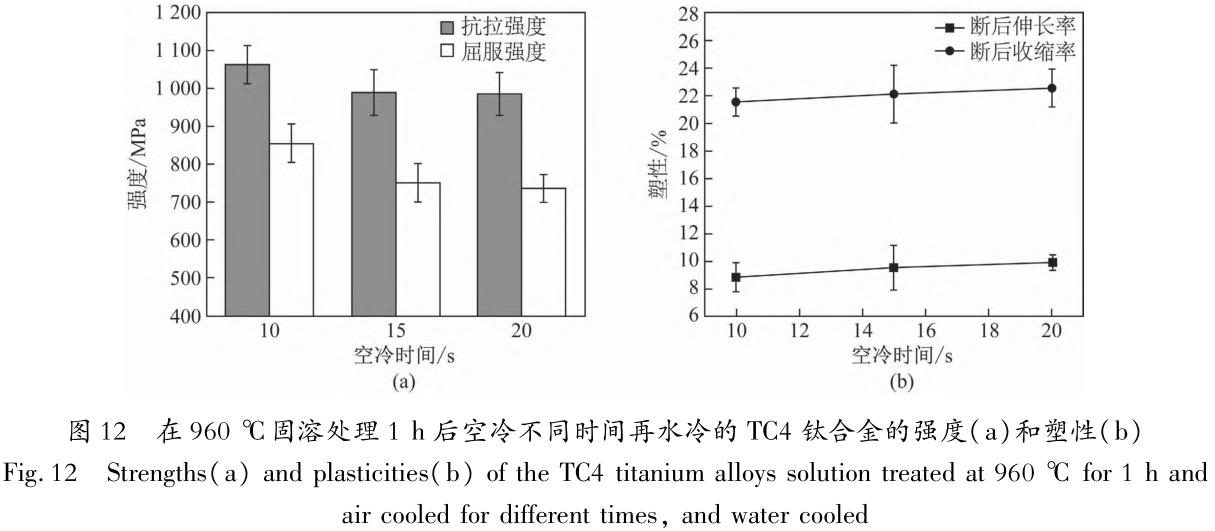

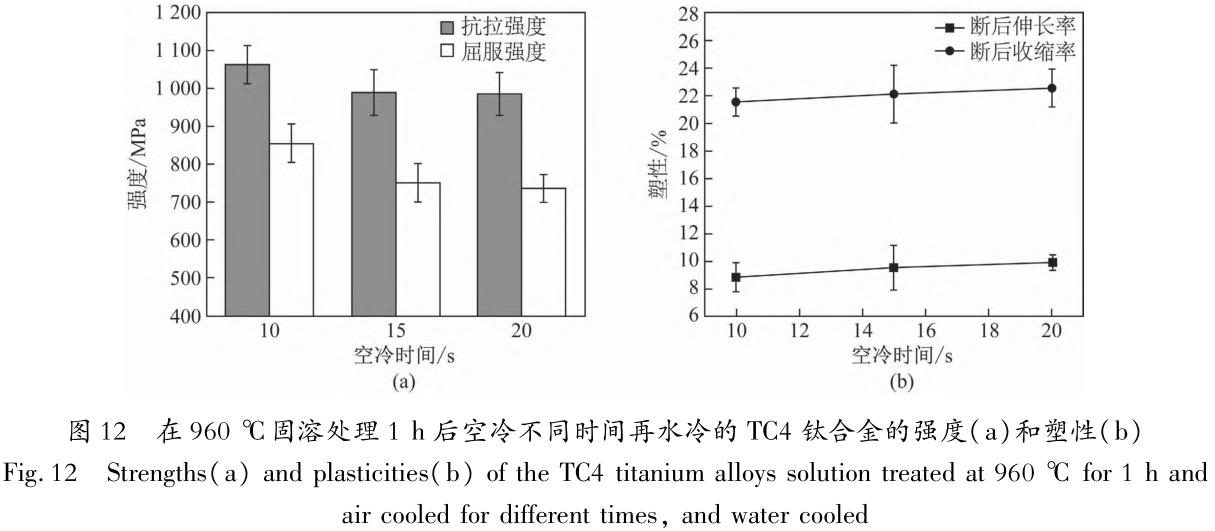

圖12為在960℃固溶處理1h后分別空冷10����、15�����、20s再水冷的TC4鈦合金的力學(xué)性能���。從圖12可以看出:隨著空冷時(shí)間的延長(zhǎng)���,合金的抗拉強(qiáng)度和屈服強(qiáng)度均下降。這是因?yàn)殡S著空冷時(shí)間的延長(zhǎng)���,β相向穩(wěn)定α相的轉(zhuǎn)變更充分,而亞穩(wěn)定β相��、α′相和α″相含量減少[19]���,導(dǎo)致強(qiáng)度下降�;另一方面���,空冷15s合金的初生等軸α相尺寸最大,其次是空冷20���、10s的合金�。晶粒尺寸越大,可以開(kāi)動(dòng)的滑移系越多��,合金塑性越好�����,但變形協(xié)調(diào)性變差�����,塑性降低[20]���。這兩方面的綜合作用導(dǎo)致空冷20s合金的塑性最好,空冷10s的合金塑性最差���。綜合考慮,空冷時(shí)間為10s的TC4鈦合金強(qiáng)度最高����,且α′相含量最多,有利于后續(xù)時(shí)效過(guò)程沉淀相的析出�����。

3�、分析與討論

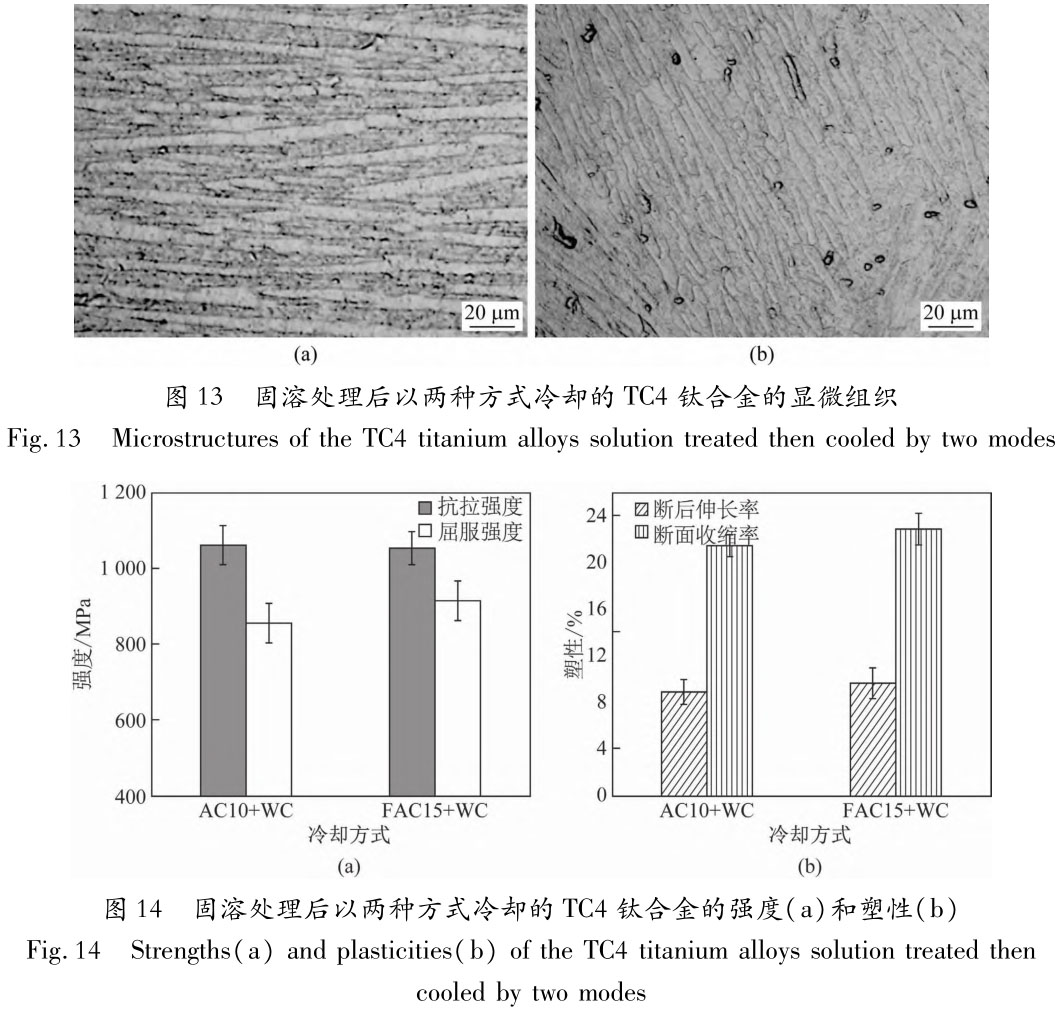

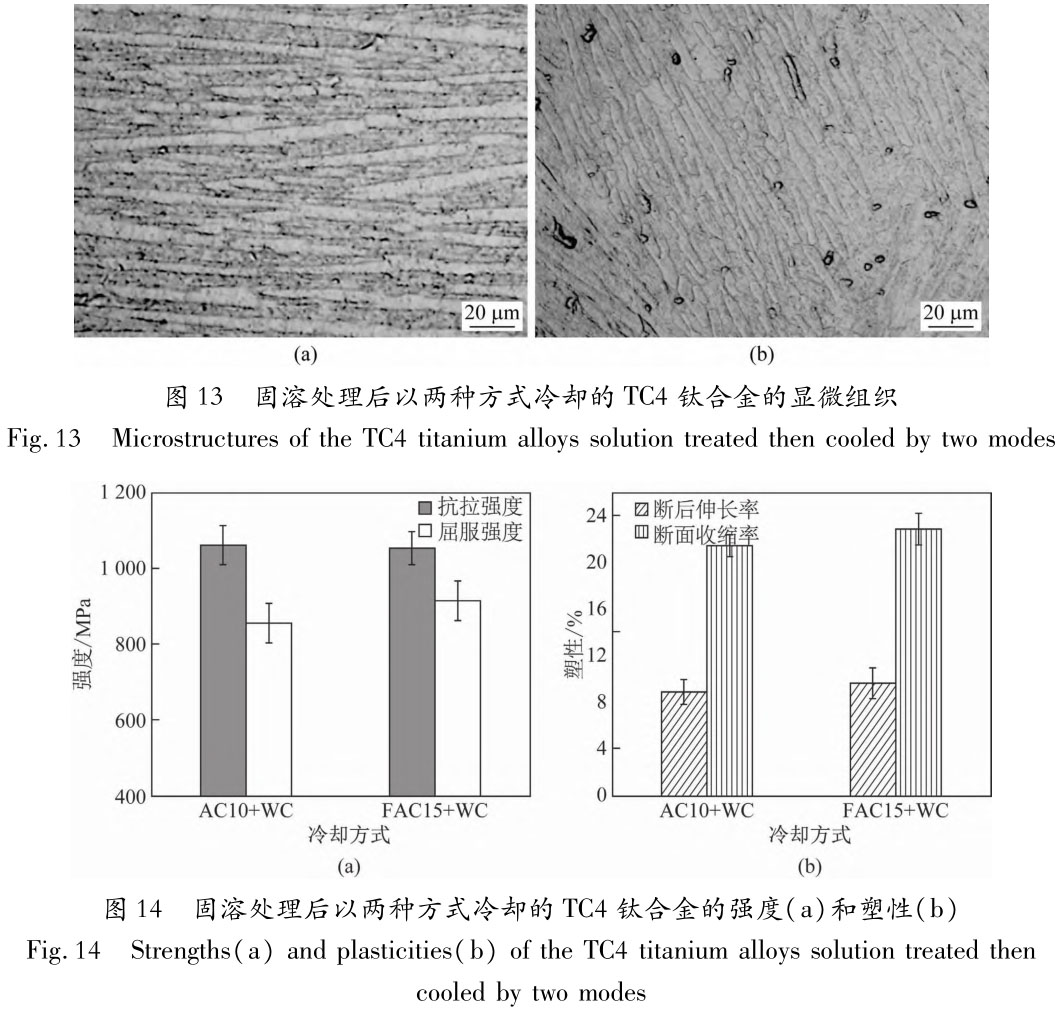

TC4鈦合金在穩(wěn)定狀態(tài)下含有少量β相,而釩屬于β同晶型元素�,使合金能熱處理強(qiáng)化�,因此與單相區(qū)固溶相比,兩相區(qū)固溶TC4鈦合金的強(qiáng)度明顯提升����。淬火轉(zhuǎn)移速度對(duì)TC4鈦合金強(qiáng)度的影響較大[18]。GB/T 23605—2020《鈦合金β轉(zhuǎn)變溫度測(cè)定方法》要求淬火轉(zhuǎn)移時(shí)間不超過(guò)10s��,然而在實(shí)際生產(chǎn)中由于設(shè)備原因通常會(huì)超過(guò)10s��,影響鈦合金的組織和性能��。本文研究的風(fēng)冷+水冷方式有效延長(zhǎng)了淬火轉(zhuǎn)移時(shí)間��,使風(fēng)冷條件下淬火轉(zhuǎn)移時(shí)間為15s的合金與空冷條件下淬火轉(zhuǎn)移時(shí)間為10s的合金獲得了相近的組織與性能�。圖13和圖14分別為以?xún)煞N方式冷卻的TC4鈦合金的顯微組織和力學(xué)性能�����。從圖13可見(jiàn)�����,空冷10s+水冷與風(fēng)冷15s+水冷合金的α相均呈條狀���,但后者晶粒更細(xì)?���?;從圖14可見(jiàn)����,兩種方式冷卻的合金強(qiáng)度接近,但風(fēng)冷15s+水冷的合金的斷后伸長(zhǎng)率和斷面延伸率較空冷10s+水冷的合金略高����。這是由于風(fēng)冷15s+水冷的合金α相的晶粒尺寸較空冷10s+水冷的合金小,晶粒尺寸越小�,晶界面積越大,而晶界可以有效阻礙滑移����,從而導(dǎo)致合金的變形協(xié)調(diào)性變差,塑性降低��。由于設(shè)備等硬件條件的限制���,實(shí)際生產(chǎn)中難以達(dá)到淬火轉(zhuǎn)移時(shí)間不超過(guò)10s的要求��,因此可以考慮采用風(fēng)冷15s+水冷的方式,也可以獲得強(qiáng)度和塑性匹配良好的TC4鈦合金��。

4�、結(jié)論

(1)隨著兩相區(qū)固溶溫度的升高��,TC4鈦合金中初生等軸α相含量逐漸減少��,細(xì)針狀α′相含量增加�;合金的抗拉強(qiáng)度和屈服強(qiáng)度提高����,但斷面收縮率和斷后伸長(zhǎng)率顯著降低,960℃固溶處理的合金強(qiáng)度及塑性達(dá)到良好匹配���。

(2)TC4鈦合金固溶處理后的冷卻方式?jīng)Q定其相組成:α+β兩相區(qū)固溶后空冷組織由等軸α相和片層α相及β相組成����;水冷組織由等軸α相和α′馬氏體組成;風(fēng)冷10�����、15s+水冷組織由條狀α相和晶界針狀α′馬氏體組成����;風(fēng)冷20s+水冷組織為等軸α相��、次生片層α相和片層β相�;空冷10s+水冷組織由條狀α相和α′馬氏體構(gòu)成;空冷15s+水冷組織由等軸α相和α′馬氏體構(gòu)成���;空冷20s+水冷組織由等軸α相和片層α相及β相構(gòu)成���。

(3)固溶處理后水冷的TC4鈦合金力學(xué)性能最佳��,若實(shí)際工藝達(dá)不到直接水冷的要求���,可采用風(fēng)冷15s+水冷的冷卻方式��。

參考文獻(xiàn)

[1]趙永慶��,辛社偉��,陳永楠����,等.新型合金材料-鈦合金[M].北京:中國(guó)鐵道出版社�����,2017.

[2]吳全興.鈦合金在航空產(chǎn)業(yè)中的應(yīng)用及加工方法[J].鈦工業(yè)進(jìn)展�,2013���,30(3):42-43.

[3]師俊峰����,韓珍梅.航空緊固件鈦合金材料的應(yīng)用現(xiàn)狀[J].機(jī)械管理開(kāi)發(fā)�,2020�,35(5):258-259.

[4]張慶玲,王慶如����,李興無(wú).航空用鈦合金緊固件選材分析[J].材料工程�����,2007����,35(1):11-14.

[5]張?jiān)讫?���,李若?層疊燒結(jié)制備多孔鈦合金及生物相容性研究[J].上海金屬�,2023,45(1):20-25.

[6]趙佩文�����,程曉英���,汪犁�����,等.冷軋變形對(duì)Ti425鈦合金耐蝕性能的影響[J].上海金屬��,2022�����,44(3):21-27.

[7]黃正陽(yáng)����,郭子靜�����,文光平�,等.不同工藝退火后TC4合金的力學(xué)性能[J].金屬熱處理�,2015�,40(9):175-179.

[8]季亞娟,李贊�,陶軍,等.試樣狀態(tài)對(duì)線性摩擦焊接頭組織及性能的影響[J].焊接��,2021(1):56-60.

[9]汪建林.高強(qiáng)鈦合金的發(fā)展現(xiàn)狀[J].上海金屬�����,1987�,9(2):50-58.

[10]張樹(shù)啟.緊固件用高強(qiáng)度鈦合金的發(fā)展[J].鈦工業(yè)進(jìn)展,1998���,15(5):1-3.

[11]劉星星����,嚴(yán)彪����,唐人劍,等.TC6鈦合金的淬火相變及時(shí)效研究[J].上海金屬��,2008��,30(1):12-14.

[12]許世嬌����,權(quán)純逸�,楊墊.固溶溫度和時(shí)效處理對(duì)TC4顯微組織和硬度的影響[J].科技前沿,2021���,27(12):13-15.

[13]劉婉穎��,朱毅科���,林元華,等.熱處理對(duì)TC4鈦合金顯微組織和力學(xué)性能的影響[J].材料導(dǎo)報(bào)�����,2013�,27(9):108-111.

[14]鄒海貝.TC4鈦合金熱處理強(qiáng)化工藝及相變行為研究[D].秦皇島:燕山大學(xué),2019.

[15]李旭敏.固溶處理對(duì)TC4鈦合金組織和力學(xué)性能影響研究[D].南京:東南大學(xué)�,2019.

[16]辛社偉�����,趙永慶.關(guān)于鈦合金熱處理和析出相的討論[J].金屬熱處理���,2006,31(9):34-37.

[17]CHENYY�,DUZX,XIAOSL���,etal.Effectofagingheattreatmentonmicrostructureandtensilepropertiesofanewβhighstrengthtitaniumalloy[J].JournalofAlloysand Compounds��,2014��,586:588-592.

[18]樊開(kāi)倫�,劉文成����,劉勇德,等.固溶轉(zhuǎn)移時(shí)間對(duì)TC4鈦合金強(qiáng)度的影響研究[J].中國(guó)科技縱橫����,2020(12):79-84.

[19]任馳強(qiáng),丁一明����,李佳佳���,等.固溶-時(shí)效對(duì)TC4鈦合金顯微組織和力學(xué)性能的影響[J].湖南有色金屬�,2022�����,38(2):44-46,55.

[20]譚玉全.熱處理對(duì)TC4鈦合金組織�����、性能的影響及殘余應(yīng)力消除方法的研究[D].重慶:重慶大學(xué)��,2016.

相關(guān)鏈接