前言

TC4(Ti-6Al-4V)為一種α+β鈦合金�,具備比強(qiáng)度高�����、耐蝕性好、高溫性能優(yōu)異等諸多優(yōu)點(diǎn)���,廣泛應(yīng)用于火箭殼體和航天器等航空航天領(lǐng)域���,具有重大的戰(zhàn)略意義[1-2]。TC4鈦合金也是目前使用量最大的鈦合金��,約占鈦合金總產(chǎn)量的50%以上[3-4]���。

由于TC4鈦合金化學(xué)性質(zhì)活潑����,焊接過程中極易與氧形成氧化物����,并且在 250 ℃時(shí)吸收氫形成TiH2,700 ℃會(huì)與氮反應(yīng)生成脆硬 TiN����,降低焊接接頭沖擊韌性[5]��。為防止TC4焊接接頭被污染��,確保質(zhì)量�,TC4鈦合金結(jié)構(gòu)件的常用焊接方法主要有非熔化極氣體保護(hù)焊(Tungsten Inert Gas����,TIG)、熔化極氣體保護(hù)焊(Metal Inert Gas����,MIG)��、電子束焊(Electron Beam Welding�����,EBW)、激光焊(Laser BeamWelding,LBW)等�。TIG�、MIG 焊焊接效率低�����、熱輸入較大��,焊縫及熱影響區(qū)較寬、晶粒較粗大,焊接接頭綜合性能不好�;電子束焊接需要在真空環(huán)境下進(jìn)行,保護(hù)成本過高,工件尺寸也受到很大限制[6]���;激光焊接熱源能夠提供與真空電子束焊相近的能量密度且無(wú)須真空環(huán)境�����,具有試件變形和殘余應(yīng)力小、深熔焊焊縫的深寬比大、焊接熱影響區(qū)窄及易操作等優(yōu)點(diǎn)����,因此廣泛應(yīng)用于TC4鈦合金焊接。

本文對(duì)國(guó)內(nèi)外TC4鈦合金激光焊接�、激光填絲焊及激光-電弧復(fù)合焊接技術(shù)在焊縫成形�、焊縫微觀組織轉(zhuǎn)變及性能研究等方面進(jìn)行綜述����,以期為今后的TC4激光焊接技術(shù)研究發(fā)展提供思路。

1、工藝參數(shù)對(duì)焊縫成形的影響

1.1 激光焊接

TC4鈦合金焊接主要采用基于“小孔效應(yīng)”的深熔焊,激光被材料吸收后基于光熱效應(yīng)轉(zhuǎn)化為熱能����,當(dāng)激光輻射照度超過 106 W/cm2時(shí)���,激光能量導(dǎo)致材料表面熔化,并且伴隨蒸發(fā)����,當(dāng)蒸氣引起的反沖壓力大于液態(tài)金屬表面張力和重力時(shí),會(huì)排開一部分液態(tài)金屬,促使激光束作用的熔池向下����,形成小坑,隨著熔化和氣化過程的進(jìn)一步發(fā)生,使小孔加深,最終形成類似鎖眼的小孔,也稱為“匙孔”����,當(dāng)激光束在小孔內(nèi)產(chǎn)生的金屬蒸氣壓力與液態(tài)金屬表面張力和重力達(dá)到平衡后,會(huì)得到一個(gè)深度穩(wěn)定的小孔����,即為“小孔效應(yīng)”[7]。激光深熔焊時(shí),小孔穩(wěn)定性對(duì)獲得成形美觀�����、組織連續(xù)無(wú)缺欠�、力學(xué)性能佳的優(yōu)質(zhì)焊縫至關(guān)重要�?��;谛】仔纬蓹C(jī)理及過程中產(chǎn)生的“側(cè)壁聚焦效應(yīng)”�,小孔吸收激光能量的“小孔內(nèi)壁表面的Fresnel吸收”和“等離子體反韌致輻射吸收”機(jī)制,可知激光焊接過程中小孔深度�����、大小及穩(wěn)定性主要與焦點(diǎn)位置��、激光功率和焊接速度等參數(shù)有關(guān)��。

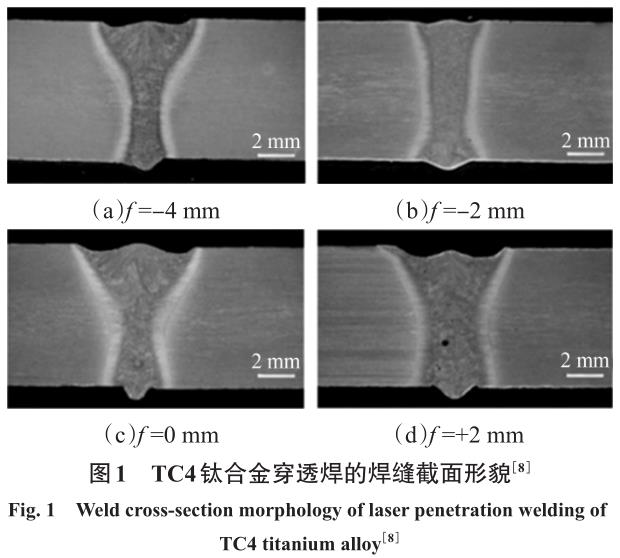

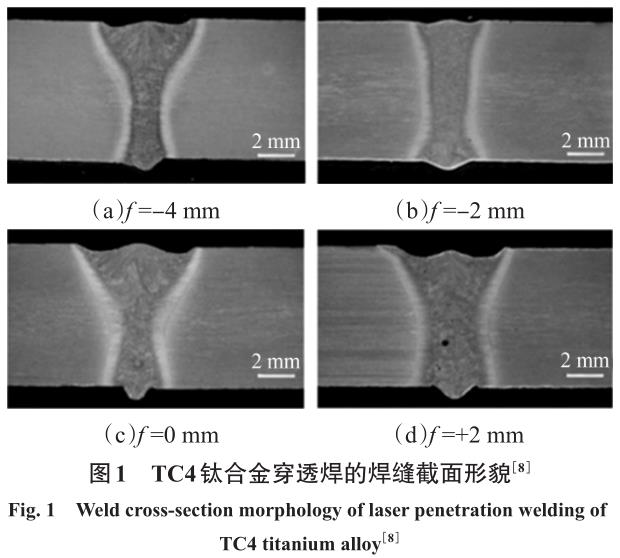

焦點(diǎn)位置決定被焊工件表面激光光斑尺寸�����,從而改變激光輻照效率��,輻照效率的變化會(huì)引起焊接模式改變。李明軍等[8]使用碟片激光器焊接 5 mm厚 TC4鈦合金板發(fā)現(xiàn)��,當(dāng)激光功率為 4.3 kW��,焊接速度為2.7 m/min時(shí)��,不同的離焦量可獲得酒杯形��、I形和近 X 形焊縫截面形貌,如圖 1 所示����。由圖 1 可知��,離焦量對(duì)焊縫下部尺寸的影響要比上部大����。楊爍等[9]在進(jìn)行薄壁管激光焊時(shí)發(fā)現(xiàn)�����,離焦量會(huì)提高焊縫寬度���,但同時(shí)會(huì)降低能量密度,因此需要配合調(diào)整激光功率�,以獲得較好的熔透效果�。

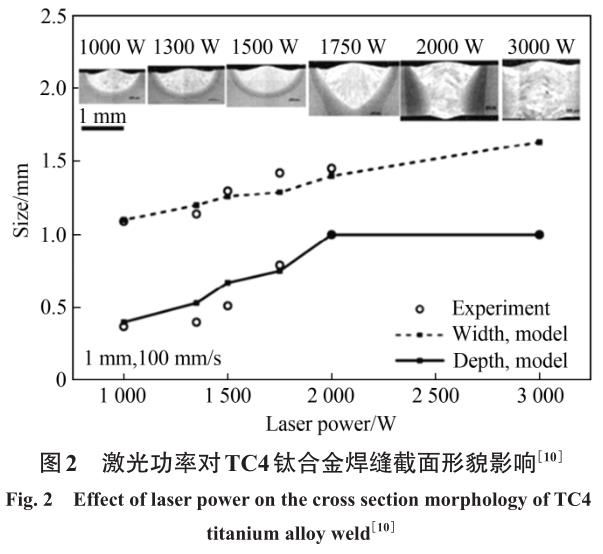

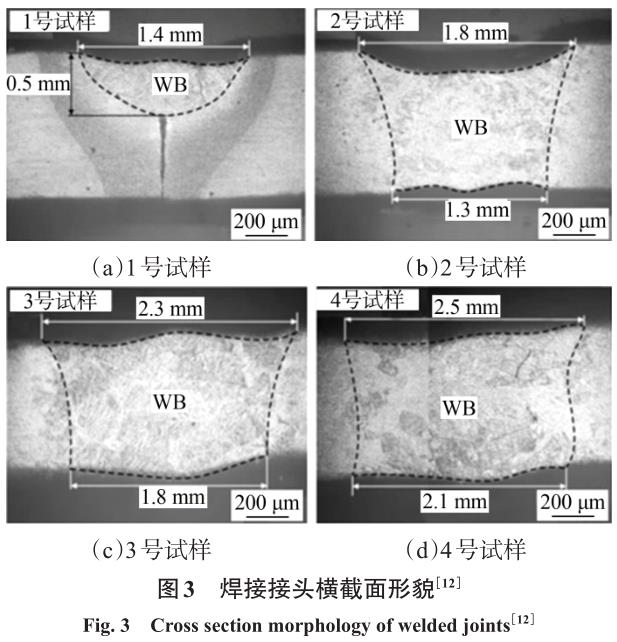

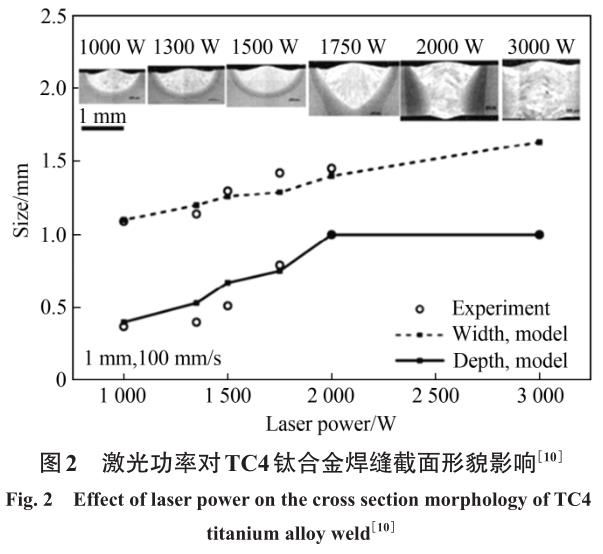

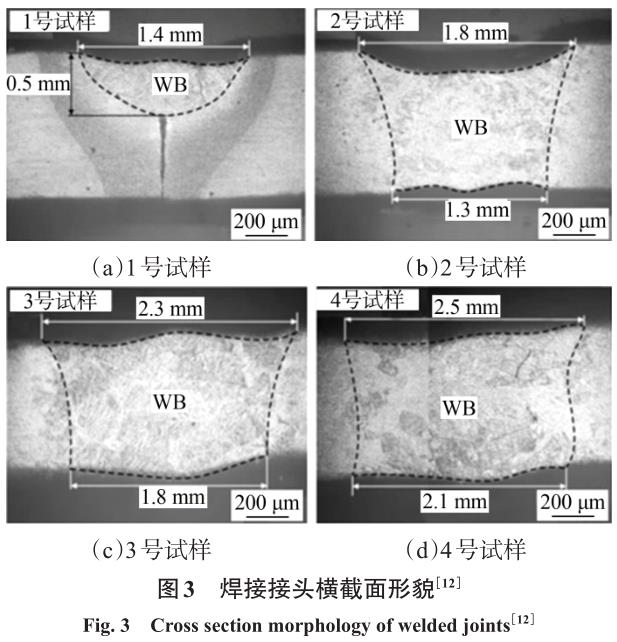

激光功率是影響焊縫成形的主要因素之一���。Panwisawas 等[10]使用高速攝像結(jié)合有限元模擬技術(shù)對(duì)小孔的形成原因及其動(dòng)力學(xué)進(jìn)行研究發(fā)現(xiàn)����,當(dāng)離焦量和焊接速度不變時(shí)����,隨著激光功率的增加�����,熱輸入增加���,導(dǎo)致液態(tài)熔池尺寸變大����,焊縫的熔寬和熔深都會(huì)增加��,直至焊穿���,如圖2所示����。在焊透中厚TC4鈦合金板時(shí),激光功率增加會(huì)使焊縫熔寬增大���,液態(tài)熔池向母材擴(kuò)散能力提升��,使焊縫橫截面由 I 形向 X 形轉(zhuǎn)變[11]�。焊接 1.2 mm 的薄板����,焊接速度為 1.4 m/min���,離焦量+1 mm 時(shí)�����,由圖 3 可知��,隨著激光功率由1 kW增加至1.6 kW�����,焊縫熔寬增大���,截面形貌由酒杯形逐漸轉(zhuǎn)變?yōu)镮形,表明焊縫上�、下部熔寬尺寸差異會(huì)隨著激光功率的增加而減小�,并且焊縫中部的“駝峰”也隨之減小����,但未完全消除[12]�。焊接速度對(duì)焊縫成形的影響主要來(lái)自于焊接熱輸入變化��。隨著焊接速度增加����,焊接熱輸入減小�����,熔化的母材隨之減少�����,導(dǎo)致焊縫熔深和熔寬均減小。焊接速度過快或過慢都會(huì)導(dǎo)致焊接過程不穩(wěn)定,焊縫連續(xù)性差[13]�����。張可榮等[14]使用 ANSYS有限元軟件建立了 TC4鈦合金激光深熔焊小孔形貌與各工藝參數(shù)關(guān)系,其中由焦點(diǎn)位置決定的光斑直徑是影響小孔形貌的最大因素,激光能量密度略大于 106 W/cm2時(shí)�,激光功率增加使小孔錐度變小�����,進(jìn)一步增加功率�����,小孔錐度幾乎不會(huì)改變,但光斑直徑會(huì)使小孔錐度顯著增加���。另外,模擬發(fā)現(xiàn)焊接過程中存在特征焊接速度��,在該速度下焊接的小孔徑向尺寸最小���,低于該速度��,小孔深度與焊接速度正相關(guān),反之為負(fù)相關(guān)�。

綜上可知,焦點(diǎn)位置、激光功率和焊接速度的單一變化均會(huì)導(dǎo)致焊縫形貌發(fā)生改變����,進(jìn)而影響焊縫成形和焊接過程穩(wěn)定性。這些參數(shù)在穩(wěn)定的深熔焊范圍內(nèi)變化��,只會(huì)引起焊縫熔深和熔寬變化�,當(dāng)達(dá)到臨界條件會(huì)引起焊接模式(熱導(dǎo)焊、深熔焊及深熔-熱導(dǎo)交替)改變�。除焦點(diǎn)位置�、激光功率和焊接速度外,使用脈沖激光焊的峰值功率和脈寬�����、雙光束焊接的光束位置、激光掃描焊接工藝參數(shù)����、外加稀土活性劑�����、外加電磁及超聲輔助場(chǎng)�����、工件組對(duì)情況等均會(huì)影響焊縫成形[15-18]�����。實(shí)際焊接中��,應(yīng)根據(jù)焊件的熔深及施焊工況來(lái)選擇焊接參數(shù),使焊接過程處在穩(wěn)定的深熔焊模式����,要綜合考慮調(diào)整多參數(shù)之間的關(guān)系����,以獲得高質(zhì)量焊縫��。

1.2 激光填絲焊

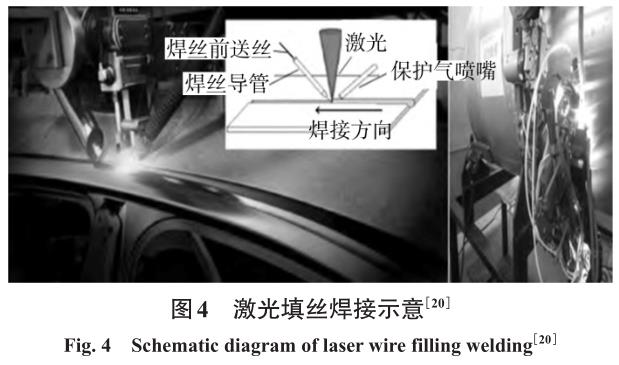

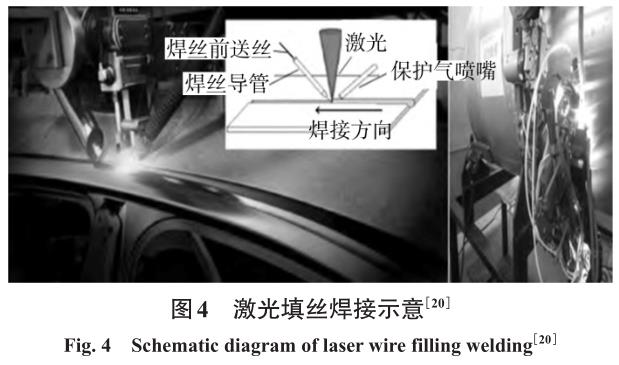

使用激光焊接薄板及中厚板時(shí)一般可以不添加熔敷金屬��,實(shí)現(xiàn)自熔焊接,但對(duì)焊接坡口����、組對(duì)精度要求極高,且存在焊縫表面容易出現(xiàn)“駝峰”缺陷、焊縫根部易塌陷燒穿�、不能對(duì)焊縫成分進(jìn)行調(diào)整等缺點(diǎn)����,一定程度上限制了其在工業(yè)上的應(yīng)用[19]。而激光填絲焊可以很好地克服這些缺點(diǎn),同時(shí)激光填絲焊可進(jìn)行低激光功率下的多層多道焊接���,結(jié)合窄間隙焊技術(shù)可以實(shí)現(xiàn)大厚度鈦合金母材的連接���。激光填絲焊工藝示意如圖4所示[20]�。

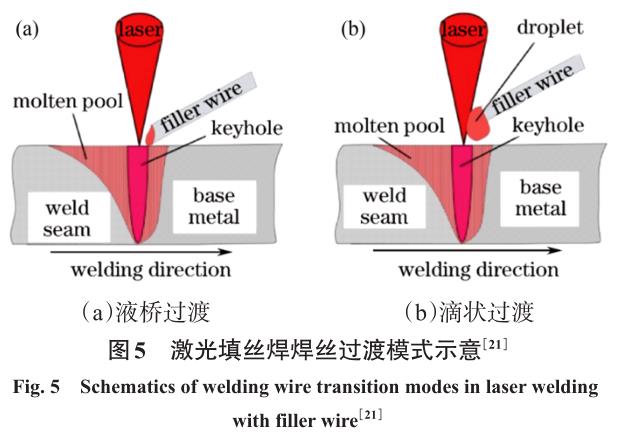

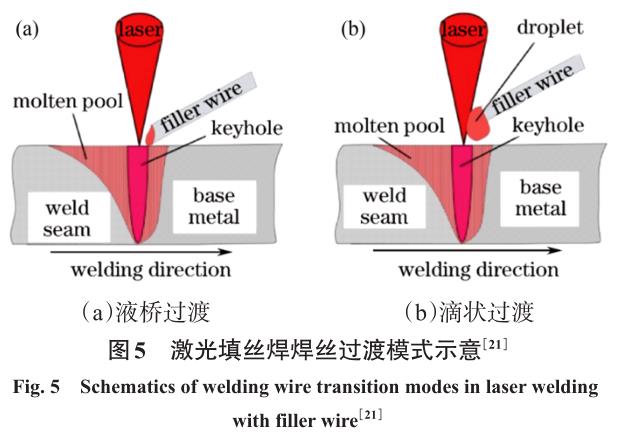

焊接過程中,將焊絲以一定的角度送到焊接區(qū)激光束的焦斑位置使焊絲熔化�����,熔化焊絲的熱能來(lái)源于激光束的直接輻照和激光誘導(dǎo)的等離子體��。激光填絲焊時(shí)�����,焊絲對(duì)熔池表面流動(dòng)及波動(dòng)狀態(tài)都有很大影響,焊絲處在熔池前方�����,焊絲熔化進(jìn)入熔池對(duì)液態(tài)金屬具有沖擊作用,可以阻止液態(tài)金屬的橫向流動(dòng)及回流。激光填絲焊熔滴進(jìn)入熔池的過渡模式有“液橋過渡”和“滴狀過渡”兩種���,主要與光絲相對(duì)位置有關(guān),兩種過渡模式示意如圖 5 所示[21]�。

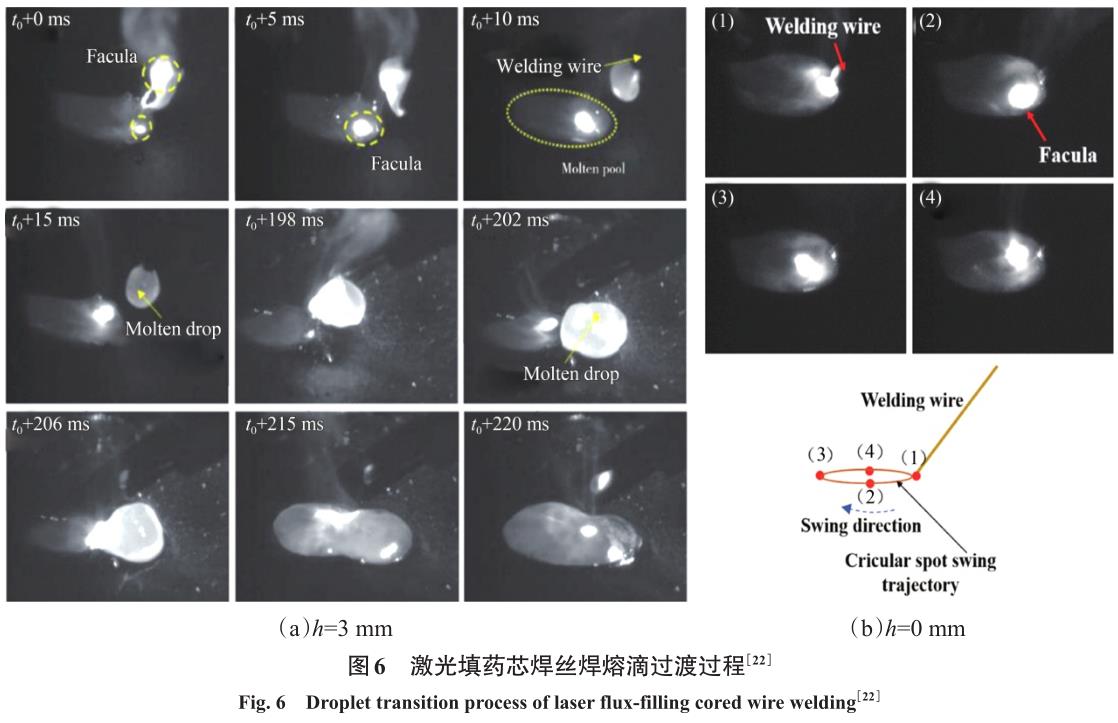

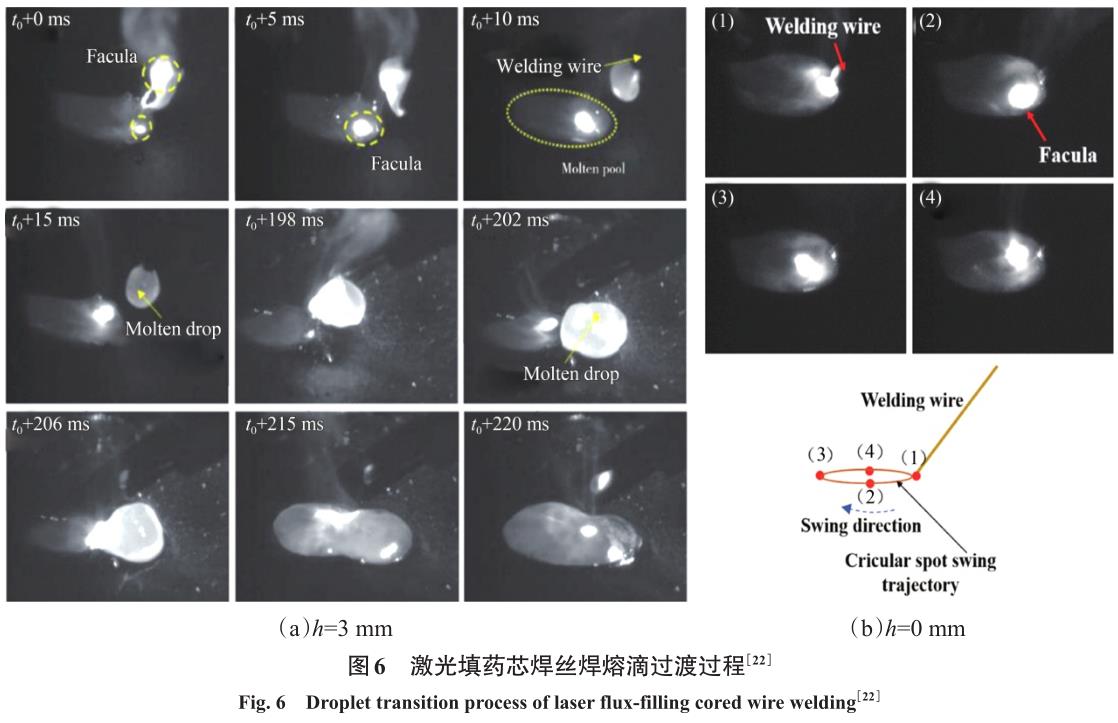

當(dāng)熔滴以液橋模式過渡時(shí)��,表面張力在一定程度上輔助熔滴進(jìn)入熔池,與滴狀過渡相比降低了對(duì)熔池表面的沖擊力����,因此熔池表面波動(dòng)也小����,而滴狀過渡熔池表面波動(dòng)較大����。方乃文等[22]使用藥芯焊絲作為填充金屬焊接TC4鈦合金��,并使用高速攝像研究熔滴過渡模式對(duì)焊接過程的影響�,如圖 6 所示�����。發(fā)現(xiàn)藥芯焊絲處于液態(tài)熔池上方 3 mm 處����,熔滴過渡模式為穩(wěn)定的滴狀過渡���,但熔滴過渡時(shí)的沖擊力會(huì)對(duì)熔池流動(dòng)造成不利影響,而當(dāng)距離為0 mm時(shí)�����,則為穩(wěn)定的液橋過渡,焊接過程飛濺少且焊縫成形美觀��。

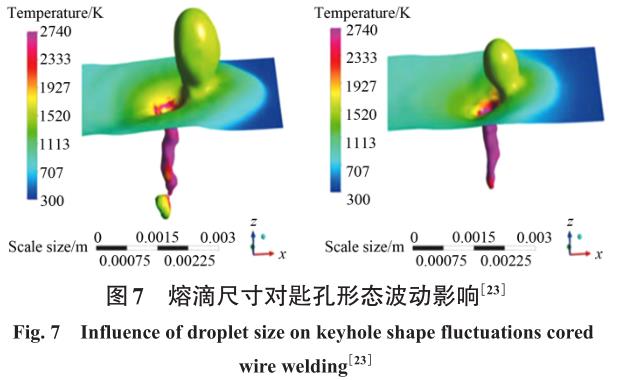

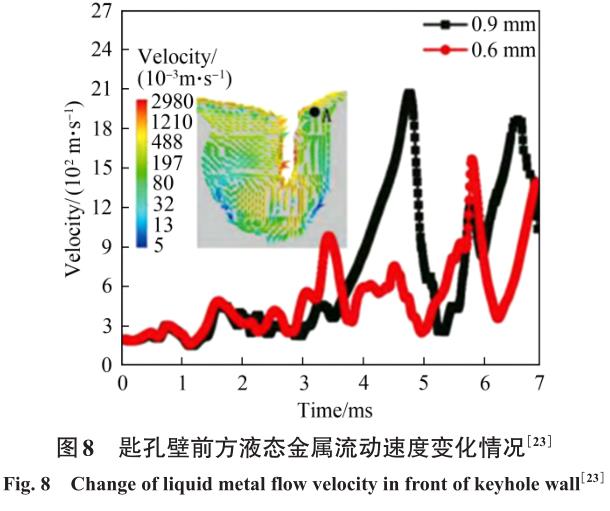

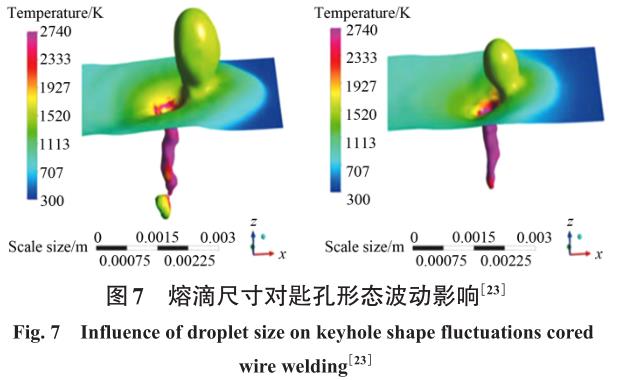

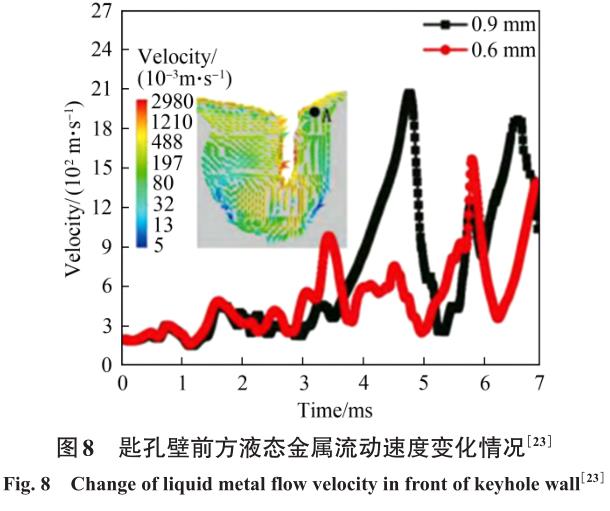

光絲相對(duì)位置不僅影響熔滴過渡模式,同時(shí)也會(huì)影響熔滴尺寸�����。圖7、圖8分別是熔滴尺寸對(duì)激光匙孔形態(tài)波動(dòng)與匙孔前壁液態(tài)金屬流動(dòng)速度影響的數(shù)值模擬�����。由圖可知���,熔滴在匙孔上方落入熔池���,會(huì)對(duì)匙孔的形態(tài)波動(dòng)影響較大�����,熔滴尺寸較大時(shí)�����,波動(dòng)幅度也較大,同時(shí)熔滴尺寸也會(huì)影響匙孔前壁液態(tài)金屬流動(dòng)方向及流動(dòng)速度[23]。

激光填絲焊接TC4鈦合金時(shí),激光穿透等離子體云后��,先加熱熔化焊絲,部分能量被焊絲吸收�,還有一部分在焊絲表面發(fā)生反射,剩余能量加熱工件用于形成匙孔�����,這三部分能量的分配與焊接參數(shù)的變化相關(guān)�����。黃宇等[24]對(duì)1 mm厚TC4鈦合金進(jìn)行激光填絲焊,研究了焊絲送入條件、離焦量和送絲速度對(duì)焊縫成形質(zhì)量的影響���,發(fā)現(xiàn)當(dāng)其他參數(shù)固定不變時(shí)����,送絲角度會(huì)影響焊絲對(duì)激光能量的吸收����,角度過小,反射嚴(yán)重,導(dǎo)致吸收能量降低�����,容易出現(xiàn)未焊透�,相反角度過大����,則容易導(dǎo)致凹陷,背面余高變大。另外����,光絲間距不為0 mm時(shí)�,焊接過程穩(wěn)定性差,導(dǎo)致出現(xiàn)滴狀焊縫��。程好等[25]發(fā)現(xiàn)激光功率對(duì)熔深的影響最大�����,若固定激光功率不變���,焊接速度對(duì)焊縫熔深和熔寬影響最大��,而送絲速度主要是影響焊縫的上下余高��。當(dāng)采用擺動(dòng)激光焊接時(shí)����,激光的擺動(dòng)參數(shù)與模式對(duì)焊縫成形也有很大影響[26]。

因此����,在實(shí)際工況中,尤其是焊接薄板時(shí),應(yīng)依據(jù)母材厚度����、焊絲直徑、組對(duì)間隙及焊接位置等已知參數(shù)����,配合激光功率、激光擺動(dòng)模式�����、焦點(diǎn)位置及光絲相對(duì)位置來(lái)確定送絲速度�����,再結(jié)合上述參數(shù)及焊縫成形要求來(lái)調(diào)整焊接速度。

1.3 激光-電弧復(fù)合焊

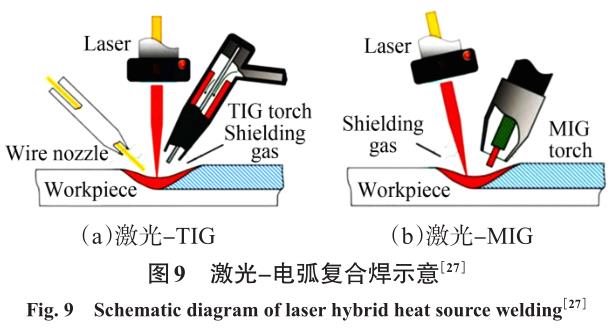

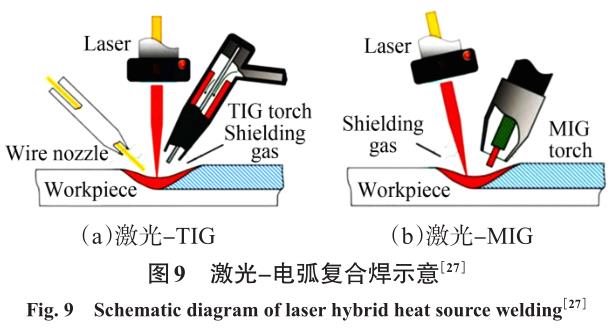

激光-電弧復(fù)合焊是將激光和電弧復(fù)合共同作用在同一個(gè)熔池的焊接方法��,依據(jù)激光束和電弧相對(duì)位置分為旁軸復(fù)合和同軸復(fù)合�。激光-電弧復(fù)合焊兼顧激光和電弧熱源的優(yōu)勢(shì)���,激光等離子和電弧等離子體的相互作用能夠很好地彌補(bǔ)單一熱源的不足�。相比于激光填絲焊��,激光-電弧復(fù)合焊進(jìn)一步降低了對(duì)坡口加工裝配精度及焊縫對(duì)中的要求�,增加了坡口間隙的搭橋能力��。焊接 TC4鈦合金的激光-電弧復(fù)合焊主要有激光-TIG電弧復(fù)合焊和激光-MIG電弧復(fù)合焊,如圖9所示[27]�。

將電弧引入激光焊過程中�����,由于電弧對(duì)工件有預(yù)熱作用���,激光束可直接輻照液態(tài)熔池����,減少了工件對(duì)紅外激光的反射比��,增加激光吸收率���,同時(shí)溫度和電離度相對(duì)較低的電弧可稀釋激光產(chǎn)生的光致電離,降低電子數(shù)密度,因此可以使用較小的激光功率獲得更大的熔深��。激光-電弧復(fù)合焊熱源并不是激光和電弧兩個(gè)熱源簡(jiǎn)單疊加,兩個(gè)熱源之間存在能量相互耦合、相互影響��。激光穿過電弧時(shí),激光能量被電弧吸收和散焦會(huì)引起激光傳輸特性發(fā)生改變,而激光形成的匙孔會(huì)吸引和壓縮電弧�����。

研究發(fā)現(xiàn),激光作用會(huì)使焊接電流增大而電弧電壓降低���,同時(shí)電弧會(huì)被引導(dǎo)至匙孔上方區(qū)域��,并且與深熔匙孔噴出的金屬蒸氣發(fā)生劇烈交互作用,引起電弧形態(tài)快速變化[28]。陳彥賓[29]等使用激光燒蝕有機(jī)玻璃法發(fā)現(xiàn)電弧會(huì)吸收激光并具有散焦特性���,隨著焊接電流在一定范圍內(nèi)增加����,電弧吸收激光能量增多,對(duì)激光散焦作用增大����,使激光束發(fā)散�,電弧中心對(duì)激光的散焦作用最強(qiáng)�,激光功率越大��,電弧的散焦作用也越強(qiáng)�。單獨(dú)電弧焊時(shí)��,在電場(chǎng)力作用下��,電弧等離子體中的電子是做高速定向運(yùn)動(dòng),而當(dāng)激光穿過電弧空間時(shí)���,電弧吸收激光能量改變電弧等離子體空間的原有粒子分布規(guī)律引起電弧形態(tài)�����、等離子形態(tài)發(fā)生變化����。這些相互作用會(huì)影響復(fù)合熱源和工件之間的能量傳遞���,進(jìn)而影響焊縫成形�、微觀組織及性能�����。

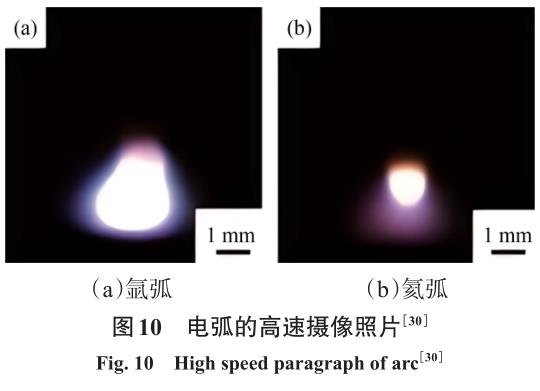

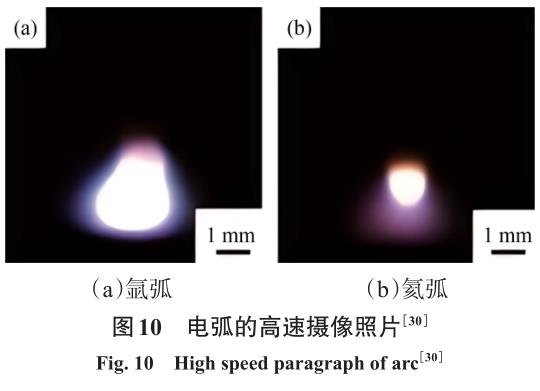

激光-TIG 復(fù)合焊接頭成形及其穩(wěn)定性主要受復(fù)合熱源能量分布影響��。馬然等[30]利用激光-TIG電弧復(fù)合焊接1 mm厚TC4鈦合金板,將焊接電流����、激光功率����、保護(hù)氣體組分及熱源間距分別作為單一變量研究,發(fā)現(xiàn)隨著焊接電流增加�����,焊縫上部熔寬增加�,下部熔寬變化較小�,同時(shí)可減小底部咬邊�����,而當(dāng)分別增加激光功率和熱源間距時(shí)�,焊縫熔寬和咬邊呈現(xiàn)波動(dòng)性變化�。在主保護(hù)氣體中加入氦氣時(shí)����,電弧形態(tài)變化如圖10所示��,由于氦氣的電離能及熱導(dǎo)率均高于氬氣��,使得電弧能量更加集中�,純氦氣保護(hù)時(shí)正面焊縫熔寬略微下降���,背部焊縫熔寬增加且咬邊消失����。吳世凱[31]計(jì)算了氬氣和氦氣對(duì)CO2激光線性吸收系數(shù)分別是 2.15~26.29 m-1 和 0.058~4.88 m-1�����,但基本不吸收 YAG 激光����,因此激光-電弧復(fù)合焊應(yīng)優(yōu)先選用氦氣氣氛或短波長(zhǎng)激光���。

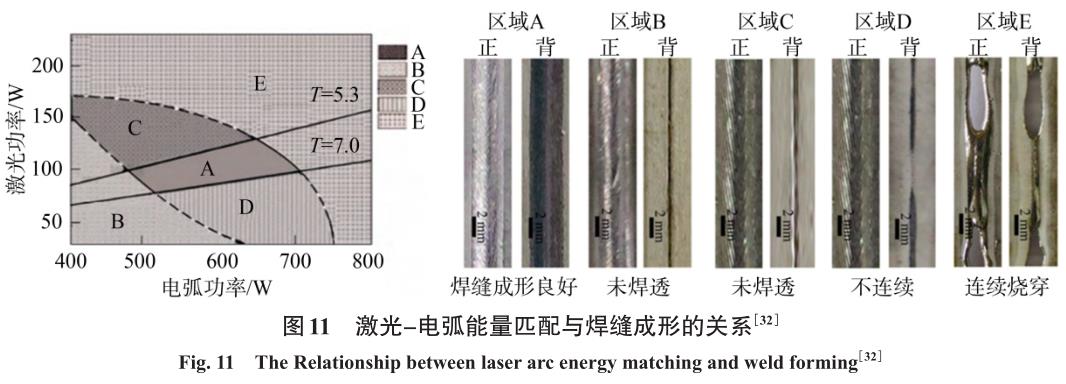

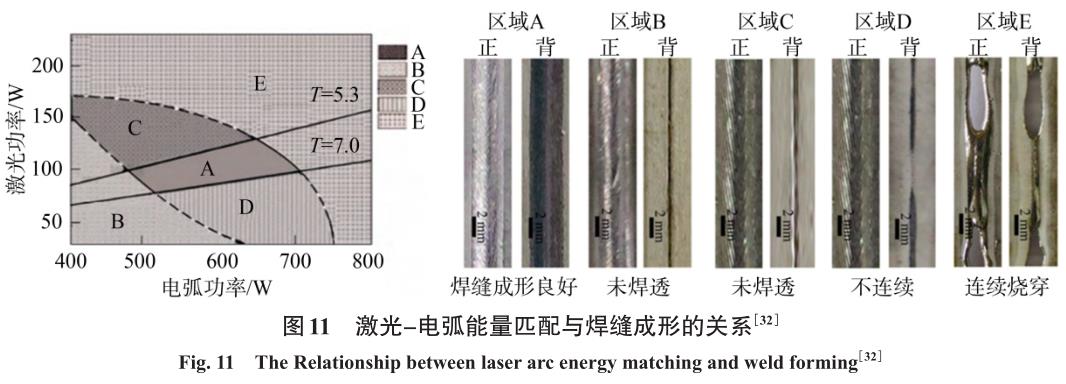

劉黎明[32]等基于大量工藝試驗(yàn)�����,建立了電弧熱輸入和激光熱輸入之間比值 T 與焊縫成形的關(guān)系,如圖11所示����。當(dāng)參數(shù)處于A區(qū)域內(nèi)時(shí)��,焊縫成形良好,且焊縫成形對(duì)激光功率變化的敏感度較電弧功率變化更高。研究還發(fā)現(xiàn)隨著激光與電弧兩個(gè)熱源之間夾角減小���,兩熱源的同軸性增強(qiáng)��,激光誘導(dǎo)電弧作用增強(qiáng),激光和電弧熱源各自作用得到增強(qiáng)���,復(fù)合熱源能量密度增加,穿透能力增強(qiáng)�����。熊俊[33]等認(rèn)為激光-TIG復(fù)合焊時(shí)�����,電弧熱源主要作用是熔化焊絲�����,從而提高激光能量利用率,獲得更大熔深�����,使用高速攝像拍攝了穩(wěn)定焊接時(shí)熔滴過渡模式,分為液橋過渡和滴狀過渡���,焊接時(shí)熔滴過渡模式主要與光絲間距和送絲速度有關(guān)����。

激光-TIG電弧復(fù)合焊主要適用于10mm 以內(nèi)TC4薄板的焊接��,利用激光對(duì) TIG 電弧進(jìn)行誘導(dǎo)與壓縮,可以顯著提高TIG電弧能量密度�,可以很好克服 TIG 焊高速焊接電弧不平穩(wěn)、焊接生產(chǎn)效率低等缺點(diǎn)���。

激光-MIG 電弧復(fù)合焊時(shí),焊絲作為電極熔化填入焊縫���,與激光-TIG電弧復(fù)合焊相比可使用更大焊接電流�����,效率更高,因此其在中厚板焊接中優(yōu)勢(shì)明顯。崔麗等[34]在焊接電流為 320 A����,電弧電壓為28 V條件下研究了焊接方向����、激光功率、焊接速度����、離焦量和激光-電弧兩熱源間距(DLA)對(duì)焊縫形貌影響����。LL方向(激光在前���,電弧在后)焊接比AL(電弧在前�,激光在后)焊縫的魚鱗紋更細(xì)密光滑�,焊縫成形更好�����。LL方向焊接時(shí)�����,在DLA=0~6 mm之間����,為V 形焊縫的深熔焊����,焊縫截面形狀變化較小����;AL 方向焊接時(shí)���,在 DLA=0~4 mm 之間為深熔焊����。增加激光功率�����,兩個(gè)焊接方向焊縫的熔寬和熔深均變大����,余高變化小����,但是在相同激光功率或離焦量下��,AL方向比LL方向的焊縫熔寬較窄��,熔深較大����,且當(dāng)離焦量為 0 時(shí) AL 方向焊接可獲得最大熔深��。張龍等[35]對(duì)15 mm厚鈦合金對(duì)接接頭進(jìn)行焊接,發(fā)現(xiàn)坡口角度60°、鈍邊為5 mm時(shí)���,焊接過程最穩(wěn)定�����,打底層焊縫熔深和熔寬隨激光功率和焊接電流的增加而增加����,隨焊接速度的增加而減小,擺動(dòng)焊可消除填充層和蓋面層的氣孔����。

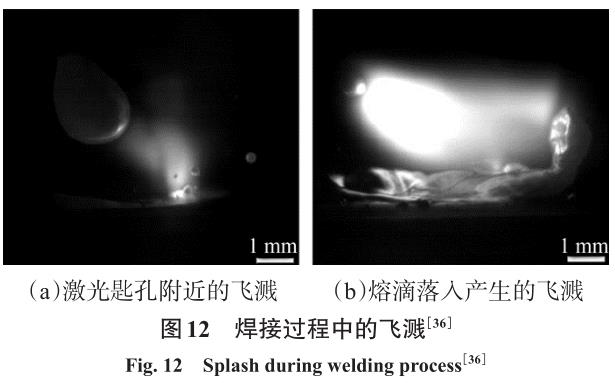

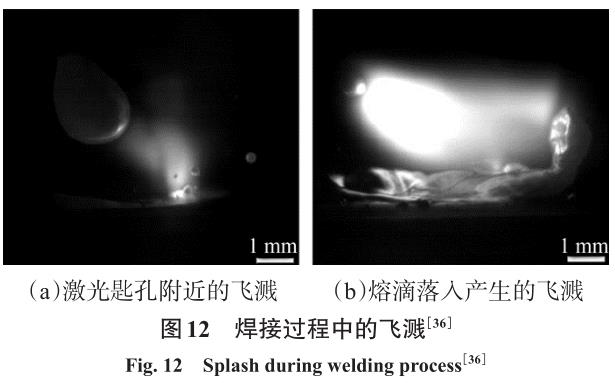

蘇軒[36]使用高速攝像拍攝了激光功率�、電弧電壓、焊接電流、焊接速度和熱源間距對(duì)激光-MIG電弧復(fù)合焊過程穩(wěn)定性的影響��,如圖 12 所示,激光匙孔周圍熔池波動(dòng)會(huì)導(dǎo)致飛濺,并且熔滴落入熔池后����,熔池會(huì)產(chǎn)生很大波動(dòng)�����,MIG 焊電弧的重新引燃會(huì)對(duì)熔池產(chǎn)生很大作用�����,過渡頻率越低��,熔滴尺寸越大,則該現(xiàn)象越嚴(yán)重���,因此熔滴過渡過程對(duì)焊縫成形及降低缺欠數(shù)量至關(guān)重要���。

綜上可知����,激光-電弧復(fù)合焊是一種高效經(jīng)濟(jì)的焊接方法�����,激光使電弧在高速焊接下保持穩(wěn)定,電弧使材料對(duì)激光吸收率增加��,可增加焊縫熔深,同時(shí)提高焊接工藝適應(yīng)性���。激光與電弧的交互作用改變了熔池形貌和液態(tài)金屬的流動(dòng)狀態(tài)��,可獲得更好的焊縫成形。另外���,電弧的引入����,降低熔池冷卻速度���,有利于氣體逸出,從而降低氣孔缺陷��,提高焊縫質(zhì)量��。

2�����、微觀組織及力學(xué)性能

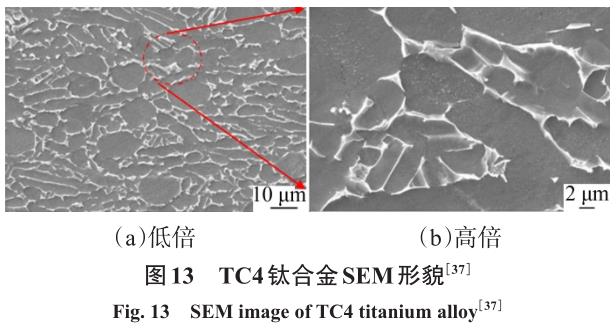

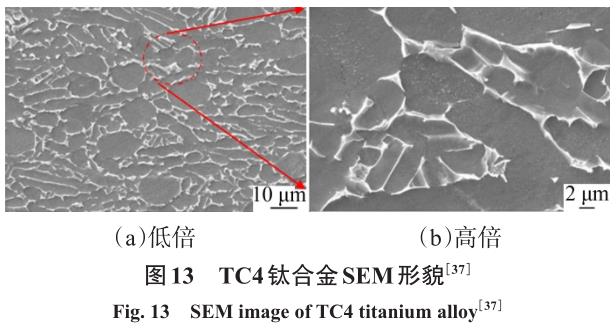

TC4(Ti-6Al-4V)是一種典型的α(HCP)相+β(BCC)相鈦合金��,β相依附在基體α 相周邊均勻分布,如圖 13 所示[37]����。激光焊接過程中��,激光對(duì) TC4鈦合金進(jìn)行加熱�,在溫度約為 975 ℃±20 ℃時(shí)會(huì)發(fā)生α向β的同素異形體轉(zhuǎn)變,α相全部轉(zhuǎn)化β相����,隨著溫度進(jìn)一步升高至液相線�����,TC4鈦合金熔化為液態(tài)����,當(dāng)激光熱源遠(yuǎn)離后,溫度降低�����,當(dāng)溫度低至固相線則生成β相,在繼續(xù)冷卻過程中����,發(fā)生固態(tài)相變,會(huì)由β相中析出新相���。激光焊接時(shí)��,焊接參數(shù)決定了TC4鈦合金加熱溫度�、保溫時(shí)間及冷卻速率�,其對(duì)焊縫及熱影響區(qū)的微觀組織構(gòu)成、形態(tài)、相組成比例有重要影響[38]���。

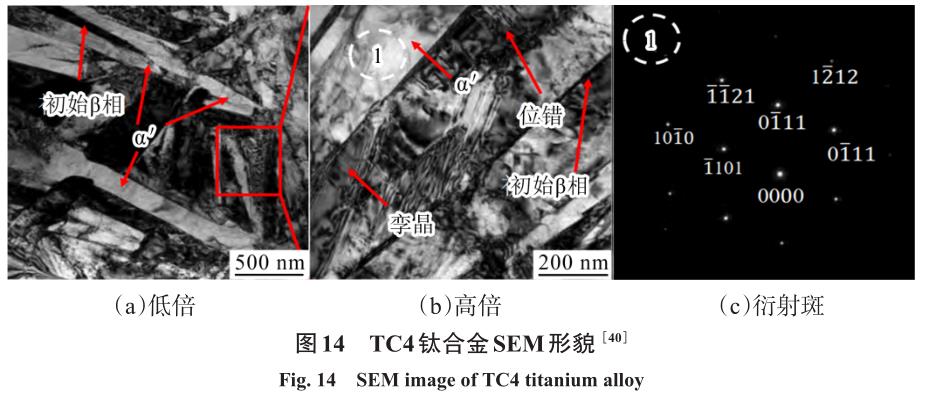

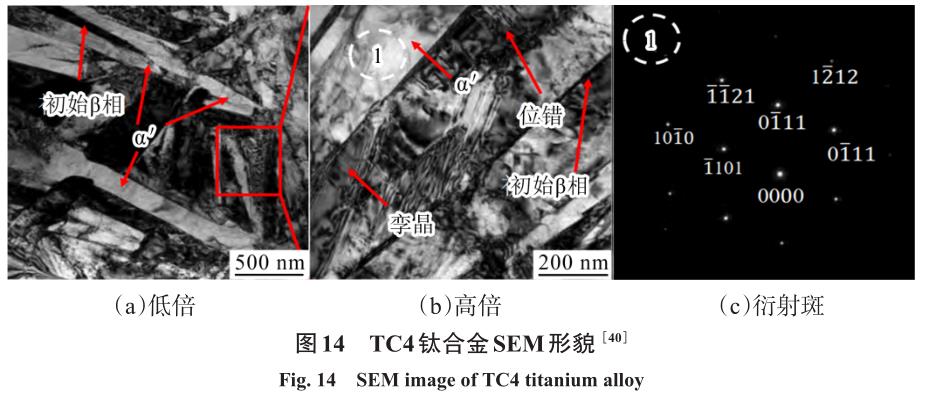

徐培全[39]等對(duì)厚度為2 mm的TC4鈦合金板進(jìn)行激光焊接,焊縫顯微組織為α相+β相+針狀α'馬氏體的混合組織。武鵬博等[40]采用擺動(dòng)激光填絲焊接2mm厚T形接頭,獲得的焊縫組織中未發(fā)現(xiàn)α相����,主要由相互平行的細(xì)小α'馬氏體束及其之間狹窄的初生β相組成��,并且存在少量的孿晶和位錯(cuò)��,如圖 14 所示。焊縫冷卻過程中α'馬氏體先在緊鄰高溫β相晶粒邊界處形核���,較快的冷卻速度導(dǎo)致α'馬氏體不能充分長(zhǎng)大�,因此形成了相互平行的細(xì)小α'馬氏體束����。激光束周期性擺動(dòng)產(chǎn)生的動(dòng)壓力可能是生成位錯(cuò)的原因�。

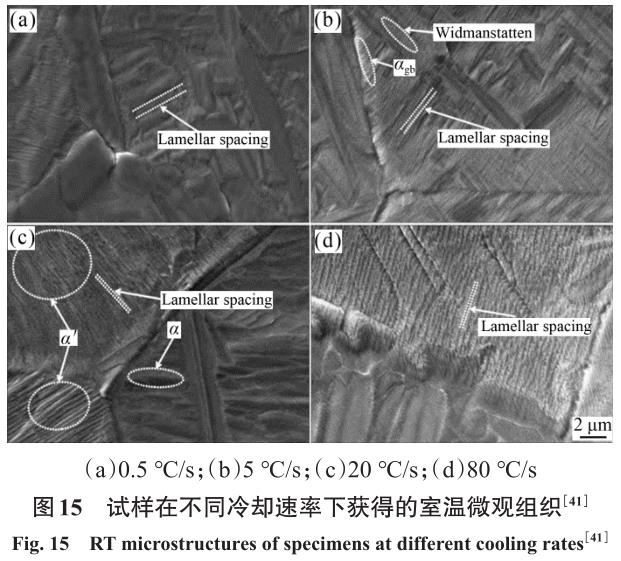

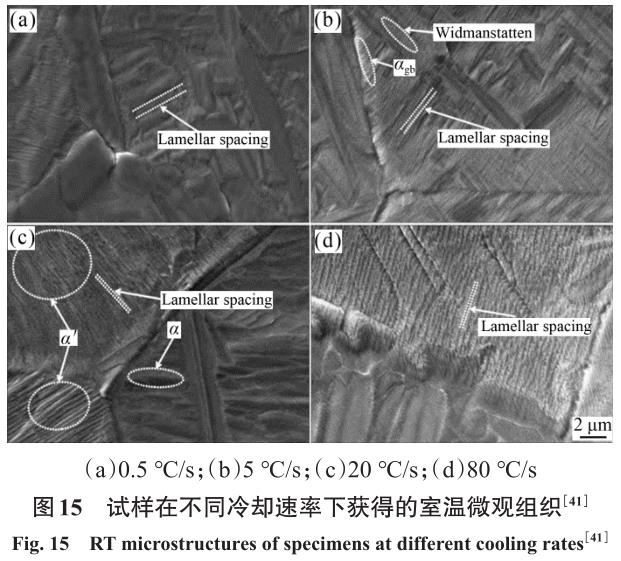

方乃文等[41]將室溫組織為少量網(wǎng)籃狀及塊狀α相和針狀α'馬氏體的焊縫金屬加熱至1 050 ℃并保溫一定時(shí)間�����,使其完全發(fā)生β相轉(zhuǎn)變����,再以不同速率進(jìn)行冷卻�����,對(duì)焊縫晶粒生長(zhǎng)及相變進(jìn)行了原位觀察��。冷卻速率為0.5 ℃/s��,在889.5 ℃時(shí)���,α相優(yōu)先在β相界處形核��,冷卻速率增加至5 ℃/s����,則在864.2 ℃由β相晶界析出α 相��,并且能夠觀察到αgb(Grainboundary)��,鈦合金發(fā)生組織轉(zhuǎn)變主要取決于晶界,很多情況下����,αgb與β晶粒呈現(xiàn)一定的伯格斯取向關(guān)系(Burgers orientation relationship����,BOR)��。當(dāng)冷卻速率增加至 20 ℃/s 和 80 ℃/s�����,分別在 835.5 ℃和818.9 ℃時(shí)出現(xiàn)新相,該冷卻速度下,短小針狀α'馬氏體數(shù)量急劇增加�����,同時(shí)由于形核驅(qū)動(dòng)力增加���,除晶界形核外�����,還在晶粒內(nèi)部α 片層上形核�����。冷卻速率增大降低焊縫中 V(β相穩(wěn)定元素)的擴(kuò)散能力��,使低 V 的α 相較難形成,從而導(dǎo)致析出新相的轉(zhuǎn)變溫度點(diǎn)降低����。圖 15 是不同冷卻速率下的室溫微觀組織��,由于鈦合金各相的硬度排序?yàn)棣?#39;>α>β,所以硬度與冷卻速率呈現(xiàn)正相關(guān),最低為 339 HV10���,最高為368 HV10。

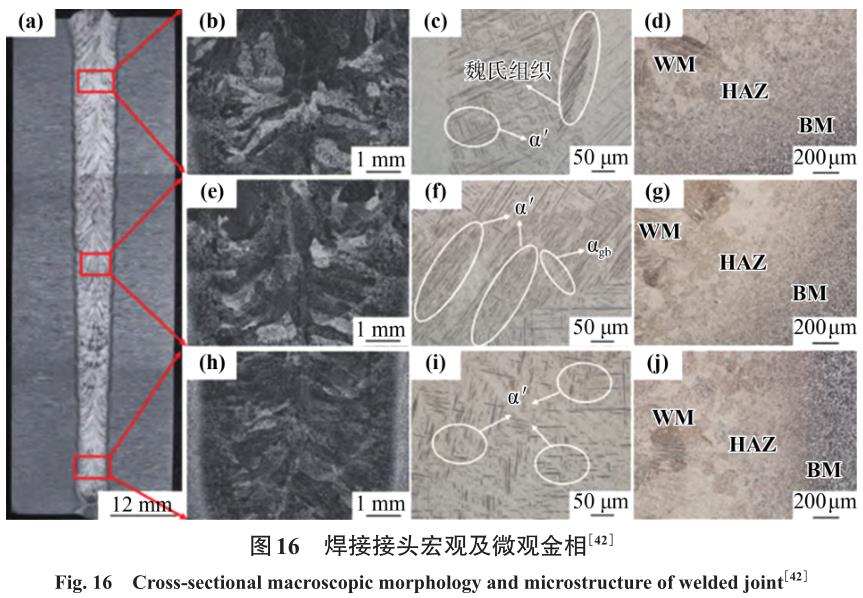

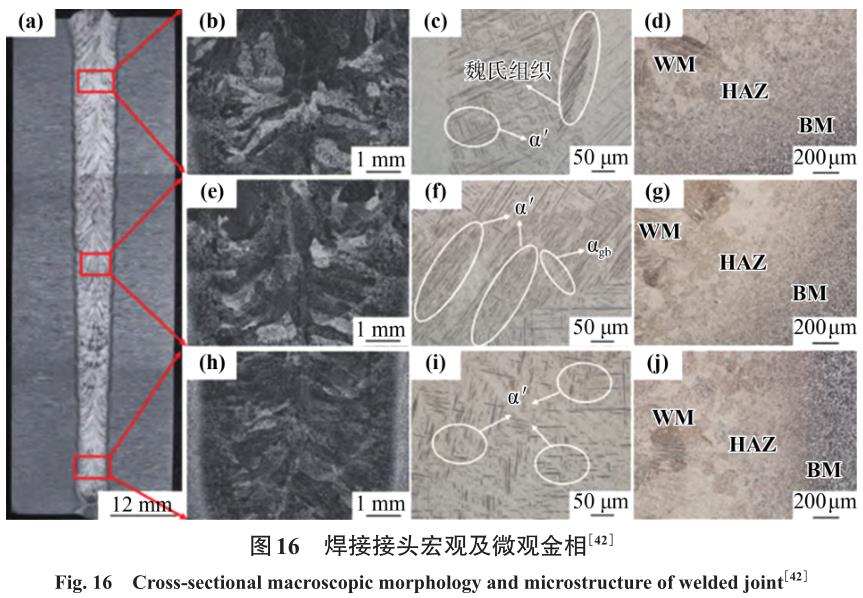

大厚度TC4鈦合金一般采用窄間隙激光填絲進(jìn)行多層焊接�。多層焊時(shí)��,后焊焊道會(huì)對(duì)前一道焊縫起到熱處理作用��,焊縫組織變化相對(duì)復(fù)雜。大厚度TC4鈦合金焊接接頭一般可分為上部����、中部和下部3個(gè)區(qū)域,不同區(qū)域的組織形態(tài)、相的組成與空間分布有所差異�����,如圖 16 所示��。

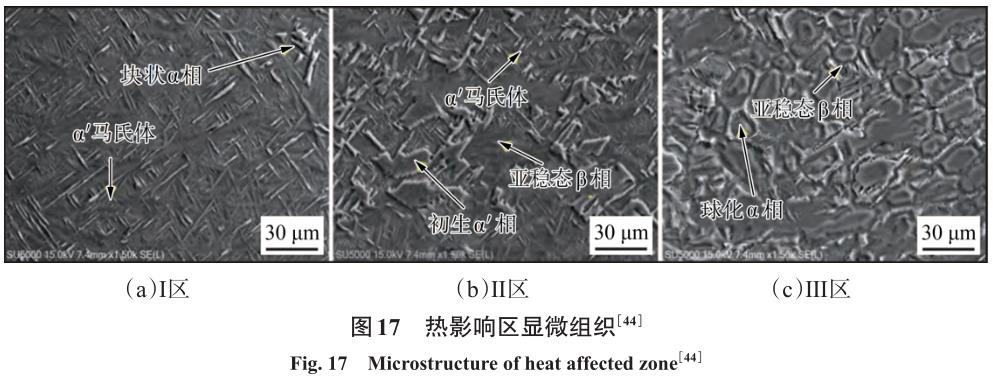

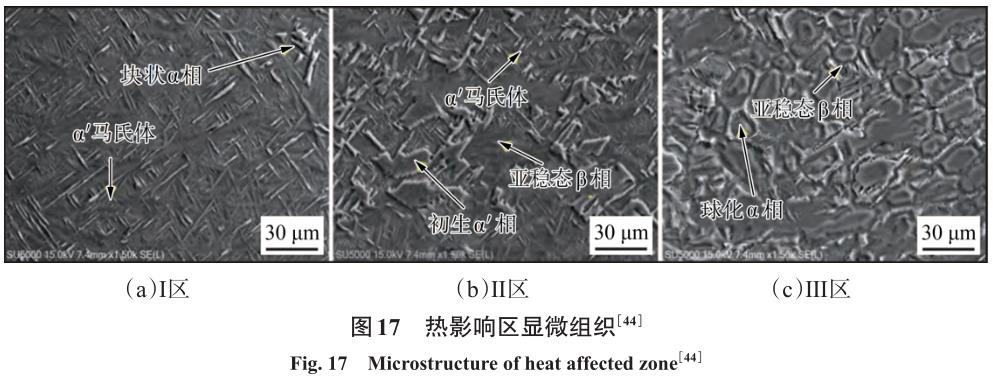

3 個(gè)區(qū)域均可看見清晰的粗大初生β柱狀晶,在β柱狀晶內(nèi)部分布著形態(tài)不一的α'馬氏體,受加熱與冷卻條件的影響,焊縫底部存在少量等軸晶,隨著焊接層的增加�,等軸晶數(shù)量減少�,直至消失����,且上部區(qū)域β柱狀晶最粗大�,中部次之��,下部最細(xì)小。通過微觀組織發(fā)現(xiàn)上部區(qū)域存在少量魏氏組織��,中部出現(xiàn)少量晶界αgb相[42-43]�����。焊接熱影響區(qū)組織的變化梯度要比焊縫大����,按組織形態(tài)可將其分為圖17所示的3個(gè)區(qū)域���,在板厚方向熱影響區(qū)的顯微組織呈現(xiàn)一致性���,I區(qū)主要以α'馬氏體為主+極少的α相����,發(fā)生不完全轉(zhuǎn)變的Ⅱ區(qū)為原始初生α相+α'馬氏體以+少量亞穩(wěn)態(tài)β相,而Ⅲ區(qū)為球化的初生α相+亞穩(wěn)態(tài)β相組成[44]?;谏鲜鼋M織的焊接接頭����,其上中下3部分的抗拉強(qiáng)度均與母材相當(dāng)��,斷裂位置為母材����,斷后伸長(zhǎng)率要明顯低于母材�。3部分各區(qū)域顯微硬度數(shù)值略有差異�,但是分布趨勢(shì)基本一致�,3個(gè)部位焊縫區(qū)域的顯微硬度均高于熱影響區(qū)和母材��,而熱影響區(qū)顯微硬度小于母材���。方乃文[45]等使用含 Mo 的 Ti-Al-V-Mo 系藥芯焊絲作為填充金屬��,采用激光填絲焊接TC4鈦合金板獲得強(qiáng)度����、塑性和韌性均較好的焊接接頭��,合金元素 Mo 在 TC4鈦合金中屬于β同晶型穩(wěn)定元素�����,能與鈦合金無(wú)限互溶,并產(chǎn)生較小的晶格畸變��,同時(shí)能夠調(diào)控焊縫各相比例��,所以激光填藥芯焊絲中添加合金元素Mo不僅提高了鈦合金焊接接頭的穩(wěn)定性和強(qiáng)化能力����,同時(shí)還能夠保持接頭的塑性�����。

綜上可知����,TC4鈦合金激光焊焊縫典型組織為α'馬氏體����,部分會(huì)出現(xiàn)α 相、β相和晶界αgb相���。α'馬氏體和α相為hcp結(jié)構(gòu)��,滑移系數(shù)量較少,各向異性強(qiáng)��,其晶體結(jié)構(gòu)導(dǎo)致TC4焊接接頭強(qiáng)度高�,塑性和韌性較差,而激光藥芯焊絲的焊接方法有利于有益合金元素添加�、補(bǔ)充燒損元素,調(diào)整焊縫相比例��,為提高鈦合金焊接接頭塑性提供新的思路。

3���、 結(jié)論及展望

TC4鈦合金激光焊接技術(shù)的研究和工業(yè)應(yīng)用在現(xiàn)階段已深受重視��,綜合國(guó)內(nèi)外相關(guān)學(xué)者研究現(xiàn)狀發(fā)現(xiàn),為了探究焦點(diǎn)位置�����、激光功率���、焊接速度��、送絲速度�����、光絲相對(duì)位置、熔滴過渡模式���、焊接電流��、電弧電壓�����、焊接方向等參數(shù)對(duì)焊縫成形的影響����,已進(jìn)行了大量基礎(chǔ)工藝試驗(yàn)并結(jié)合了高速攝像和數(shù)值模擬技術(shù)�����,對(duì)激光-電弧復(fù)合焊金屬蒸氣等離子體的作用機(jī)制、復(fù)合熱源的相互作用模式及熔滴過渡和熔池動(dòng)力學(xué)等進(jìn)行了研究。TC4鈦合金激光焊焊縫典型組織為α'馬氏體���,在一些條件下�,焊縫的不同部位會(huì)出現(xiàn)α相���、β相和晶界αgb相�����,而熱影響區(qū)組織呈現(xiàn)明顯的 3 個(gè)區(qū)域分布����,基于上述組織的焊接接頭�,斷后伸長(zhǎng)率明顯低于母材���,但抗拉強(qiáng)度與母材相當(dāng)���,熱影響區(qū)的硬度會(huì)低于焊縫和母材�����。

然而�����,隨著TC4鈦合金在各種極端條件下的應(yīng)用��,工程對(duì)TC4激光焊接的要求不斷提升�����,為獲得性能更加優(yōu)異的TC4焊接構(gòu)件,未來(lái)可以從以下方面開展研究工作:

(1)TC4鈦合金與其他金屬材料�、非金屬材料����,尤其是復(fù)合材料的激光及激光復(fù)合焊接技術(shù)����。

(2)研究各類外場(chǎng)輔助(電磁、超聲、磁場(chǎng)等)對(duì)激光及激光復(fù)合焊接 TC4鈦合金時(shí)熔池的影響機(jī)制�,以及對(duì)焊后接頭性能的影響情況。

(3)TC4鈦合金焊接接頭沖擊性能韌化機(jī)制�����,以期望獲得強(qiáng)度和韌性俱佳的接頭�。

(4)納米材料��、復(fù)合材料涂層�����、高溫合金等新材料在TC4鈦合金表面激光熔敷����、表面改性及受損件修復(fù)等方面的應(yīng)用���。

(5)TC4鈦合金激光焊接大型構(gòu)件焊接殘余應(yīng)力和殘余變形情況���、服役可靠性�����、安全壽命評(píng)估等關(guān)鍵技術(shù)問題。

參考文獻(xiàn):

[1] Carrol B E���,Palmer T A���,Beese A M.Anisotropic tensile behavior of Ti-6Al-4V components fabricated with di‐rected energy deposition additive manufacturing[J].Acta Materialia�����,2015���,87:309-320.

[2] 楊武林�,楊曉華,李曉延����,等 . TC4鈦合金薄板激光焊接接頭的疲勞壽命及斷口分析[J]. 焊接學(xué)報(bào)�����,2012�,33(3):105-108.

YANG W L��, YANG X H�, LI X Y, et al. Analysis on fatigue property and fracture mechanism ofTC4tita‐nium alloy joint during laser welding[J]. Transactions of the China Welding Institution���,2012,33(3):105-108.

[3] 牛超楠��,宋曉國(guó)���,胡勝鵬�����,等. 釬焊溫度對(duì)TC4/Ti60接頭組織及性能的影響[J]. 焊接學(xué)報(bào)�, 2018�, 39(6):77-80.

NIU C N�, SONG X G��, HU S P��, et al. Effect of braz‐ing temperature on the interfacial microstructure and mechanical properties ofTC4/Ti60 brazed joint[J]. Transactions of the China Welding Institution��, 2018�,39(6):77-80.

[4] 龍偉民�����,何鵬,顧敬華. 中國(guó)有色金屬焊接材料的發(fā)展現(xiàn)狀及展望[J]. 焊接�����, 2011(11): 7-10+70.

LONG W M�, HE P���, GU J H. Development status and prospects of non-ferrous metal welding materials in China[J]. Welding & Joining��, 2011(11): 7-10+70.

[5] 馬青軍,王澤軍�����,韋晨,等. 基于專利角度分析鈦合金焊接技術(shù)發(fā)展現(xiàn)狀[J].電焊機(jī)�����,2022���,52(6): 55-61.

MA Q J�����, WANG Z J��, WEI C, et al. Analysis on Devel‐opment Status of Titanium Alloy Welding Technology Based on Patent[J]. Electric Welding Machine��, 2022,52(6): 55-61.

[6] 史吉鵬�,王紅陽(yáng),楊林波��,等. 鈦合金激光-TIG復(fù)合焊接保護(hù)狀態(tài)對(duì)焊縫成形及性能影響[J]. 焊接學(xué)報(bào),2017��,38(2):61-65.

SHI J P, WANG H Y����, YANG L B, et al. Effect of pro‐tection condition on forming and performance of weld in titanium alloy laser-TIG hybrid welding[J]. Transac‐tions of the China Welding Institution����, 2017����, 38(2):61-65.

[7] 陳武柱. 激光焊接與切割質(zhì)量控制[M].北京:機(jī)械工業(yè)出版社�,2010.

[8] 李明軍,陳和興�����,陳永城,等 . 焊接參數(shù)變化對(duì) TC4鈦合金激光焊接成形的影響[J]. 應(yīng)用激光, 2018��, 38(4):550-555.

LI M J, CHEN H X, CHEN Y C�����, et al. The Influence of Welding Parameters Change on Laser Welding For‐mation ofTC4Titanium Alloy[J].Applied Laser�����,2018����,38(4):550-555.

[9] 楊爍����,宋文清�����,曲伸���,等. 薄壁 TC4鈦合金激光焊縫成形試驗(yàn)研究[J]. 焊接,2019�����,39(1):5-11.

YANG S����, SONG W Q����, QU S����, et al. Experimental study on laser weld appearance of thin-walledTC4titanium alloy[J]. Welding & Joining�, 2019���,39(1):5-11.

[10] Panwisawas C, Perumal B�, Ward RM����, et al. Keyhole formation and thermal fluid flow-induced porosity dur‐ing laser fusion welding in titanium alloys: Experimen‐tal and modelling[J]. Acta Materialia���, 2017�, 126:251-263.

[11] 田德勇 . 中厚板 TC4鈦合金激光焊接微觀組織與缺陷研究[D].江蘇: 南京航空航天大學(xué),2022.

TIAN D Y. Study on the microstructure and defect in the laser welded joint of medium thicknessTC4alloy Nanjing university of aeronautics and astronautics[D]. Jiangsu: Nanjing University of aeronautics and astro‐nautics, 2022.

[12] 姜毅����,張穎云�����,朱勝利��,等. 激光功率對(duì)TC4鈦合金薄板對(duì)接焊縫形貌的影響[J]. 熱加工工藝�,2020����,49(15):16-24.

JIANG Y����, ZHANG Y Y, ZHU S L�, et al. Effect of La‐ser Power on Butt Weld Morphology ofTC4Titanium Alloy Sheet[J]. Hot Working Technology, 2020����, 49 (15):16-24.

[13] 郭寧�����,成奇,付云龍��,等 .TC4鈦合金水下激光填絲焊接工藝研究[J].機(jī)械工程學(xué)報(bào)�,2020����,56(6):118-124.

GUO N�����,CHENG Q,F(xiàn)U Y L. Research on Underwater Laser Welding with Filler Wire Process ofTC4Tita‐nium Alloy[J]. Journal of Mechanical Engineering�����,2020����,56(6):118-124.

[14] 張可榮���,張建勛 . TC4鈦合金激光深熔焊小孔形貌特征的有限元精細(xì)分析[J]. 稀有金屬材料與工程���,2009����,38(6):978-990.

ZHANG K R��,ZHANG J X. Numerical Simulation for Keyhole Profile and Their Effect ofTC4Titanium Al‐loy during Lower Laser Welding[J]. Rare Metal Mate‐rials and Engineering����, 2009�����,38(6):978-990.

[15] 胡玉���,張健����,譚小軍,等 . Nd∶YAG 脈沖激光焊接 TC4時(shí)峰值功率、脈寬對(duì)焊縫成形的影響[J]. 應(yīng)用激光 .2014��,34(5):427-432.

HU Y����, ZHANG J, TAN X J�����, et al. Influence of PeakPower and Pulse Width on Formability of Nd:YAG Pulsed Laser WeldingTC4Titanium Alloy[J]. Applied Laser��, 2014�����,34(5):427-432.

[16] 許愛平��,侯繼軍,董俊慧 . 稀土活性劑對(duì) TC4鈦合金激光焊焊接接頭的影響[J]. 材料導(dǎo)報(bào)���,2020�����,34(S2):1348-1350.

XU A P,HOU J J,DONG J H. Effect of Rare Earth Ac‐tive Agent on Laser Welding Joint ofTC4Titanium Al‐loy[J]. Materials Reports�, 2020,34(S2):1348-1350.

[17] MA X Y���, DUAN A Q�����, LU W��, et al. Influence of Heat Input on Welding Processes,Weld Formation��,Micro‐structure�,and Mechanical Properties of Double-Sided Laser Beam Welded Ti-6Al-4V Alloy T-Joints[J]. Rare Metal Materials and Engineering, 2021���, 50(7): 2300-2307.

[18] 張甫���,王威��,王旭友����,等 . TC4鈦合金激光掃描焊接工藝參數(shù)對(duì)氣孔的影響[J].焊接��,2016����,35(2):35-39.

ZHANG F�����, WANG W, WANG X Y�����, et al. Effect of laser beam oscillation welding process parameters on porosity tendency ofTC4titanium alloy[J]. Welding &Joining�����, 2016,35(2): 35-39.

[19] 陳素明����,趙安安,姜毅�,等 . TC4鈦合金激光填絲焊工藝參數(shù)對(duì)焊縫宏觀成形的影響[J]. 中國(guó)激光,2021����,48(14):74-80.

CHEN S M�, ZHAO A A�, JIANG Y, et al. Influence of the Technological Parameters ofTC4Titanium Alloy Laser Wire Filling Welding on Weld Seam Macroforma‐ tion[J].Chinese Journal of Lasers����,2021�,48(14):74-80.

[20] 張攀�����,王湘江 . 窄間隙激光焊接研究現(xiàn)狀及進(jìn)展[J].熱加工工藝,2019�����,48(9):9-12.

ZHANG P�����, WANG X J. Research Satus and Progress of Narrow Gap Laser Welding[J]. Hot Working Tech‐nology, 2019��,48(9):9-12.

[21] 彭進(jìn)����,王星星����,李剛,等. 激光填絲焊對(duì)熔池動(dòng)態(tài)行為及焊縫成形的影響[J]. 中國(guó)激光��,2017����,44(11):72-79.

PENG J���, WANG X X, LI G����, et al. Effect of Laser Welding with Filler Wire on Molten Pool Dynamic Be‐havior and Weld Formation[J]. Chinese Journal of La‐sers����, 2017�,44(11):72-79.

[22] 方乃文�,黃瑞生���,武鵬博,等. 鈦合金窄間隙激光填絲焊接工藝及接頭組織性能分析[J]. 材料導(dǎo)報(bào)�����, 2023�����,37(10): 22010253

FANG N W, HUANG R S�, WU P B, et al. Study on Welding Process and Microstructure and Properties of Titanium Alloy Narrow Gap Laser Filler Wire[J]. Ma‐terials Reports����, 2023, 37(10): 22010253

[23] 彭進(jìn),許紅巧�����,王星星��,等. 熔滴對(duì)激光焊接匙孔與熔池影響的數(shù)值模擬[J]. 中國(guó)激光�, 2020�, 47(07):346-351.

PENG J, XU H Q��, WANG X X�����, et al. Numerical simulation of influence of droplet on keyhole and mol‐ten pool of laser welding[J]. Chinese Journal of La‐sers���, 2020�,47(07):346-351.

[24] 黃宇,馮愛新��,羅敬文��,等 . TC4鈦合金激光填絲焊接工藝研究[J].熱加工工藝,2016�,45(10):23-26+30.

HUANG Y���, FENG A X�����, LUO J W��, et al. Research on Laser Filler Wire Welding Process ofTC4Titanium Al‐loy[J]. Hot Working Technology, 2016���,45(10):23-26+30.

[25] 程好,馮愛新�����,黃宇���, 等. TC4鈦合金薄板激光填絲焊接頭成形與組織研究[J].熱加工工藝,2018��,47(19):94-100.

CHENG H���, FENG A X, HUANG Y����, et al. Joint For‐mation and Microstructure of Laser Filler Wire Weld‐ing ofTC4Titanium Alloy Sheet[J]. Hot Working Technology����, 2018�����,47(19):94-100.

[26] 方乃文. TC4鈦合金厚板窄間隙激光填絲焊及組織性能調(diào)控[D]. 黑龍江:哈爾濱理工大學(xué)���, 2022.

FANG N W. Controlling of Microstructure and Proper‐ties ofTC4Titanium Alloy Thick Plate Narrow-gap La‐ser Welding with Filler Wire[D]. Heilongjiang: Harbin University of Science and Technology,2022.

[27] 時(shí)尚����,劉豐剛���,黃春平,等. 激光復(fù)合熱源焊接技術(shù)的研究進(jìn)展[J]. 材料導(dǎo)報(bào)�,2022�����,36(11):170-177.

SHI S���, LIU F G, HUANG C P�, et al. Research Prog‐ress of Laser Hybrid Heat Source Welding Technology [J]. Materials Reports�, 2022����,36(11):170-177.

[28] 趙子強(qiáng) . 激光-TIG 電弧復(fù)合焊接等離子形態(tài)與焊縫特征的研究[D]. 北京:北京工業(yè)大學(xué)��,2011.

ZHAO Z Q. Study on plasma shape and weld character‐istic during laser-TIG hybrid welding[D]. Beijing:Bei‐jing University of Technology���,2011.

[29] 陳彥賓��, 李俐群����, 吳 林. 電弧對(duì)激光吸收與散焦的定量測(cè)量[J].焊接學(xué)報(bào)�����,2003���,24(3):56-58.

CHEN Y B, LI L Q, WU L, et al. Quantitative mea‐surement of absorption and defocusing of laser beam by electric arc[J].Transactions of the China Welding In‐stitution����, 2003�����,24(3):56-58.

[30] 馬然, 董皕喆��, 吳世凱���,等.薄板鈦合金光纖激光鎢極惰性氣體保護(hù)焊電弧復(fù)合焊接工藝研究[J]. 中國(guó)激光��,2014�,41(5):1-8.

MA R, DONG B Z��, WU S K�����, et al. Study on fiber laser-tungsten inert gas hybrid welding of titanium sheet[J]. Chinese Journal of Lasers, 2014��,41(5):1-8.

[31] 吳世凱. 激光-電弧相互作用及激光-TIG復(fù)合焊接新工藝研究[D].北京:北京工業(yè)大學(xué)����,2010.

WU S K. Investigation on laser-arc interaction and novel laser-TIG arc hybrid welding processes[D]. Bei‐jing:Beijing University of Technology�����,2010.

[32] 劉黎明���,史吉鵬����,王紅陽(yáng).低功率激光誘導(dǎo)電弧復(fù)合焊接鈦合金薄板工藝研究[J]. 機(jī)械工程學(xué)報(bào),2016���,52(18):38-43+50.

LIU L M���, SHI J P�, WANG H Y. Research on the Low Power Laser Induced Arc Hybrid Welding of Titanium Alloy Thinsheet[J]. Journal of Mechanical Engineer‐ing��,2016����,52(18):38-43+50.

[33] 熊俊����,付忠奎�����,鄢江武,等. 中厚度TC4激光-TIG復(fù)合焊工藝研究[J].熱加工工藝���,2015�����,44(15):226-229.

XIONG J, FU Z K���, YAN J W, et al. Research on Laser-TIG Hybrid Welding Process for Medium Thick‐nessTC4Plate[J]. Hot Working Technology,2015�,44(15):226-229.

[34] 崔麗�����,賀定勇�,李曉延,等 . 焊接方向?qū)饫w激光-MIG 復(fù)合焊接鈦合金焊縫成形的影響[J]. 中國(guó)激光,2011�,38(1):1-8.

CUI L��,HE D Y, LI X Y��, et al. Effects of Welding Di‐rection on Weld Shape of Fiber Laser-MIG Hybrid Welded Titanium Alloys[J]. Chinese Journal of Lasers,2011��,38(1):1-8.

[35] 張龍��,陳東高����,王大鋒�����,等 . TC4鈦合金激光-MIG 復(fù)合焊接研究[J]. 兵器材料科學(xué)與工程�,2019�����,42(2):73-76.

ZHANG L���,CHEN D G����,WANG D F���, et al. Laser?MIG hybrid welding ofTC4titanium alloy[J]. Ordnance Material Science and Engineering���,2019,42(2):73-76.

[36] 蘇軒 . 中厚度鈦合金激光-MIG 復(fù)合焊接特性研究[D].黑龍江:哈爾濱工業(yè)大學(xué)���,2014.

SU X. Characteristics of medium thickness of titanium plate laser-MIG hybrid welding[D]. Heilongjiang:Harbin Institute of Technology,2014.

[37] 杜勇�,李峰�,夏?��,|����,等 . TC4鈦合金窄間隙激光填絞股焊絲焊接接頭組織及性能[J]. 焊接��, 2022����,594(12): 1-5.

DU Y�, LI F����, XIA X W, et al. Microstructure and me‐chanical properties ofTC4titanium alloy welded joint with narrow gap laser stranded wire[J]. Welding &Joining��, 2022�,594(12): 1-5.

[38] Li J N����, Li J S���, Qi W J, et al. Characterization and me‐chanical properties of thickTC4titanium alloy sheets welded joint by vacuum EBW[J]. Vacuum���, 2019,168: 108812.

[39] 徐培全���,馬春偉�����,李永平����,等. TC4鈦合金激光焊縫成形與顯微組織分析[J]. 熱加工工藝��, 2012�,41(11):204-209.

XU P Q, MA C W�����, LI Y P, et al. Weld Formation and Microstructure Analysis ofTC4Titanium Alloy Using Laser Welding[J]. Hot Working Technology��, 2012����,41(11):204-209.

[40] 武鵬博���,徐鍇�����,黃瑞生���,等.薄壁鈦合金 T 型接頭擺動(dòng)激光填絲焊組織與性能[J]. 兵工學(xué)報(bào)��, 2023��,44(4):1015-1022.

WU P B, XU K��, HUANG R S����, et al. Microstructure and Properties of Laser Oscillating Welding with Filler Wire of Thin Wall Titanium Alloy T-joint[J]. Acta Ar‐mamentarii, 2023��,44(4):1015-1022.

[41] 方乃文�, 郭二軍�����, 徐鍇�����, 等 . 鈦合金激光填絲焊縫晶粒生長(zhǎng)及相變?cè)挥^察[J]. 中國(guó)有色金屬學(xué)報(bào),2022�����, 32(6): 1665-1672.

FANG N W����, GUO E J�����, XU K, et al. In-situ observa‐tion of grain growth and phase transformation in laser welding of titanium alloy with filler wire[J]. The Chi‐nese Journal of Nonferrous Metals���,2022�����,32(6):1665-1672.

[42] 方乃文,黃瑞生����,謝吉林, 等.大厚度TC4鈦合金超窄間隙激光填絲焊接頭組織性能研究[J]. 電焊機(jī),2022�,52(6):25-34.

FANG N W�, HUANG R S�����, XIE J L����, et al. Study on Properties and Microstructures of Large ThicknessTC4Titanium Alloy Welded Joint by Ultra-Narrow Gap La‐ser Welding Using Filler Wire[J]. Electric Welding Ma‐chine ��,2022�,52(6):25-34.

[43] 方乃文�����,黃瑞生,武鵬博���,等 . 鈦合金激光填藥芯焊絲接頭組織性能[J].焊接學(xué)報(bào)���,2023,44(3):61-69+132.

FANG N W��, HUANG R S����, WU P B�����, et al. Study on microstructure and properties of laser flux-cored wire joint of titanium alloy[J]. Transactions of the China Welding Institution, 2023���,44(3):61-69+132.

[44] 鄒吉鵬���,陳健��,黃瑞生,等 . 厚板 Ti6Al4V 合金低真空激光焊接接頭組織及力學(xué)性能[J]. 焊接學(xué)報(bào)�����,2022�,43(8):54-60+116-117.

ZOU J P�����, CHEN J����, HUANG R S�����, et al. Microstruc‐ture and mechanical properties of thick Ti6Al4V alloy welded joint by low vacuum laser welding[J]. Transac‐tions of the China Welding Institution��, 2022�����, 43(08):54-60+116-117.

[45] 方乃文�����,黃瑞生,龍偉民�����,等 . 填充金屬對(duì) TC4鈦合金激光填絲焊接頭組織性能影響[J]. 稀有金屬材料與工程����,2023,52(5):1725-1736.

FANG N W�, HUANG R S, LONG W M�����, et al. Effect of Filler Metal on Microstructure and Properties of Tita‐nium Alloy Laser Welding Joints with Filler Wire[J]. Rare Metal Materials and Engineering�,2023����,52(5):1725-1736.

相關(guān)鏈接