引言

隨著航空航天、裝甲車輛、艦船等工業(yè)的發(fā)展對(duì)高綜合性能、輕量化的設(shè)計(jì)使用要求����,鈦及鈦合金因具有耐腐蝕�、高比強(qiáng)度、高韌性和可焊接等性能特點(diǎn)�����,廣泛應(yīng)用于航空航天�、艦船�、化工��、醫(yī)療�����、體育�、車輛等重要的工業(yè)領(lǐng)域。隨著鈦及鈦合金在各大應(yīng)用領(lǐng)域用量的逐步增長(zhǎng)�����,其相對(duì)較高的使用成本已經(jīng)成為阻礙其擴(kuò)大應(yīng)用的主要瓶頸�����。一方面由于我國(guó)的鈦資源稀貴��,且海綿鈦生產(chǎn)需要消耗大量能源���,造成原材料的價(jià)格居高不下����;另一方面�,鈦合金加工材料成材率較低�����,其中航空用鈦合金從材料到最終產(chǎn)品有效利用率僅為10%~15%����,生產(chǎn)過(guò)程中產(chǎn)生的殘料未能合理使用造成資源的嚴(yán)重浪費(fèi)和環(huán)境污染��。因此�,加工和使用成本已經(jīng)成為制約其擴(kuò)大應(yīng)用的主要障礙�����,迫切需要發(fā)展低成本鈦合金材料及其加工技術(shù)����,同時(shí)也是目前研究部門和生產(chǎn)企業(yè)致力突破的技術(shù)關(guān)鍵 。

從鈦合金成本來(lái)看����,發(fā)展低成本鈦合金主要途徑有三條:一條是解決海綿鈦冶金提取的低成本化問(wèn)題,即降低海綿鈦原材料的成本���,如“USTB工藝” ���;另一條是采用較廉價(jià)的合金元素代替較貴的合金元素����,降低原材料的成本����。例如美國(guó)通過(guò)添加Fe-Mo中間合金開(kāi)發(fā)出的Timetal-LCB合金,通過(guò)添加廉價(jià)合金元素Fe����,開(kāi)發(fā)出的Timetal-125合金和Timetal-62S合金等。以及日本開(kāi)發(fā)出的通過(guò)添加大量的O和N間隙元素降低鈦合金成本的Super-TIX系合金�;第三條是降低合金制造成本和減少損耗。例如日本發(fā)展了超塑性鈦合金Ti-4.5Al-3V-2Mo-2Fe����,即SP-700鈦合金 。該合金可以在低于800℃溫度下采用超塑成形和擴(kuò)散連接技術(shù)�����,其超塑性成形溫度顯著低于Ti-6Al-4V合金�,從而降低了生產(chǎn)成本。

在鈦合金熔煉方面,電子束冷床爐熔煉(EB爐)能夠大量使用經(jīng)濟(jì)的原材料�����,如回收切削料(車削�����、邊角料等)����。其殘料添加比例可達(dá)100%,從而有效降低了鑄錠成本����。同時(shí)該工藝對(duì)低密度夾雜(LDI���,即鈦合金鑄錠中偶爾存在的富氮或富氧的硬α相夾雜缺陷)和高密度夾雜(HDI�,如Nb�,Mo,WC等)均具有顯著的去除效果���,不僅提高了熔煉過(guò)程中殘料的利用率����,也提高了鑄錠的組織均勻性和表面質(zhì)量,是一種可以生產(chǎn)高質(zhì)量的優(yōu)質(zhì)純凈鈦合金的熔煉技術(shù) �。

在鈦合金加工技術(shù)方面,基于電子束冷床爐熔煉的鈦合金扁錠可以不經(jīng)過(guò)制坯過(guò)程而直接軋制成型的特點(diǎn)��,可以直接進(jìn)行板材的短流程軋制��,代替多次真空自耗爐熔煉+多次軋制工藝試制的板材產(chǎn)品����。從而實(shí)現(xiàn)了鈦合金傳統(tǒng)工藝中開(kāi)坯鍛造和后續(xù)軋制變形的有效結(jié)合,因此縮短了工藝流程�����,節(jié)約了加工成本�����,在軍用和民用領(lǐng)域得到有效推廣應(yīng)用��。

本文在相關(guān)項(xiàng)目的支持下��,開(kāi)展了低成本鈦合金在車輛上的工程應(yīng)用研究�����。采用100%添加返回料+EB爐熔煉+短流程軋制工藝制備了車輛用不同規(guī)格的板材,同時(shí)采用具有較高斷裂韌度和優(yōu)良的加工性能的Ti12M低成本高性能鈦合金制備了車輛用平衡肘鍛件�,經(jīng)試車考核,均能滿足相關(guān)技術(shù)要求���。

1��、試驗(yàn)材料與方法

本文采用產(chǎn)自烏克蘭的3150kW型EB爐完成了Ti-Al-V系低成本鈦合金鑄錠熔煉����。其采用的原材料為100%的返回料(具體為TC4和TC4-DT鈦合金)以及少量Al板�,后續(xù)采用鑄錠直接軋制的短流程軋制工藝,制備了項(xiàng)目所需的厚度分別為6��,8����,15����,20以及35mm等規(guī)格的板材。分析了每軋制火次后的高低倍組織和力學(xué)性能��。同時(shí)采用Ti12M高性能低成本鈦合金,制備了車輛用平衡肘鍛件���。

通過(guò)線切割的方法從經(jīng)過(guò)熱處理的板材和平衡肘鍛件上截取試驗(yàn)所需顯微組織�����、拉伸試樣���、沖擊試樣和斷裂韌度試樣。金相試樣采用化學(xué)成分配比為1HF-2HNO3-50H2O(vol%)的Kroll試劑腐蝕���,利用OLYMPUS/PMG3型光學(xué)顯微鏡進(jìn)行顯微組織分析��;采用Instron4507電子萬(wàn)能試驗(yàn)機(jī)進(jìn)行拉伸性能測(cè)試�����;采用JB30B沖擊試驗(yàn)機(jī)進(jìn)行沖擊性能測(cè)試����;采用MTS810液壓伺服疲勞試驗(yàn)機(jī)進(jìn)行斷裂韌度測(cè)試�����。

2、試驗(yàn)結(jié)果與分析

2.1Ti?Al?V系低成本鈦合金EB爐熔煉

2.1.1500kg級(jí)EB爐圓錠工藝參數(shù)驗(yàn)證試驗(yàn) 為了探索并驗(yàn)證EB爐熔煉對(duì)Ti-Al-V系鈦合金元素?fù)]發(fā)��、成分均勻性與EB爐熔煉參數(shù)之間的關(guān)系���,本文采用國(guó)產(chǎn)EB爐����,以“海綿鈦+中間合金”的方式開(kāi)展了500kg級(jí)“一次VAR+一次EB”熔煉的Ti-Al-V系低成本鈦合金圓錠試制工作�。其中合金元素V的配入比例為4.0%,合金元素Al通過(guò)氣液相平衡和修正后的Langumir模型計(jì)算�����,其配入值為7.03%�����。在熔煉過(guò)程中�,采用的熔煉速度為700kg/h,1~7號(hào)電子槍的功率分別為:154.84�,84.51,154.29�,106.63�,138.15���,76.61和29.29kW。熔煉的過(guò)程中盡量保持穩(wěn)定��,以保證熔煉成分的整體均勻性����。整體的拉錠盡量保持著均勻,熔煉后鑄錠規(guī)格為Φ255mm×2070mm����。

通過(guò)對(duì)合金鑄錠進(jìn)行圓形分層檢驗(yàn),即將Φ255mm的圓錠車成240�����,230�,220和210mm,并沿錠長(zhǎng)的間隔400mm進(jìn)行環(huán)形取樣�。化學(xué)成分(質(zhì)量分?jǐn)?shù))測(cè)試結(jié)果表明�,Al元素化學(xué)成分的實(shí)測(cè)范圍為5.78%~6.39%,V元素化學(xué)成分的實(shí)測(cè)范圍為3.98%~4.21%��,能滿足相關(guān)標(biāo)準(zhǔn)的要求�。

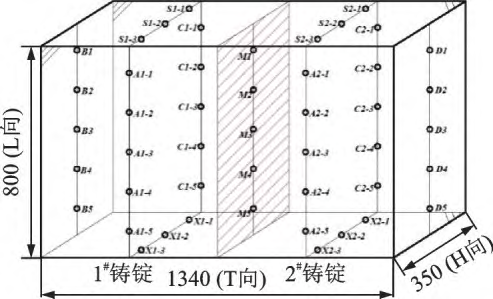

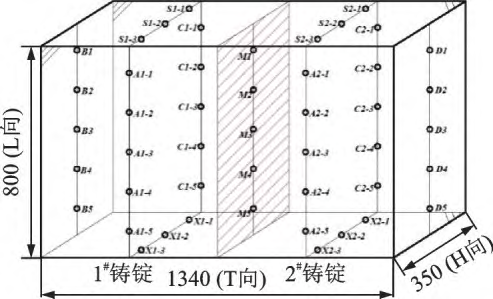

2.1.23000kg級(jí)EB爐扁錠試驗(yàn)驗(yàn)證 在采用“海綿鈦+中間合金”配料壓電極方式EB爐熔煉的基礎(chǔ)上�����,進(jìn)一步采用全部添加返回料試驗(yàn)方案進(jìn)行了Ti-Al-V系低成本鈦合金EB爐熔煉工藝的驗(yàn)證工作�����。本次試驗(yàn)所用TC4合金廢料2245.00kg��、Al板25.75kg��,總重2270.75kg����,采用“TC4廢料+Al板”分層疊加的方式進(jìn)行擺料���,原材料物料擺放實(shí)況如圖1所示����,最終鑄錠如圖2所示��。鑄錠尺寸為1100mm×1360mm×360mm�����。

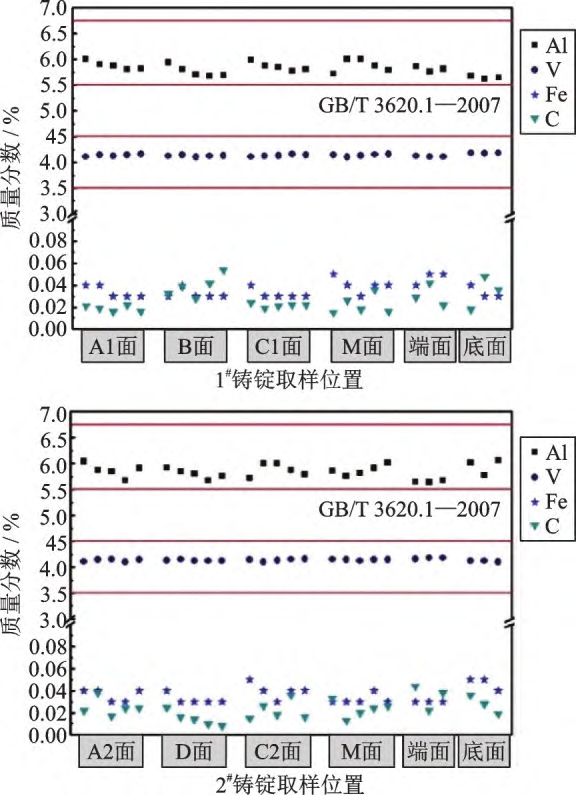

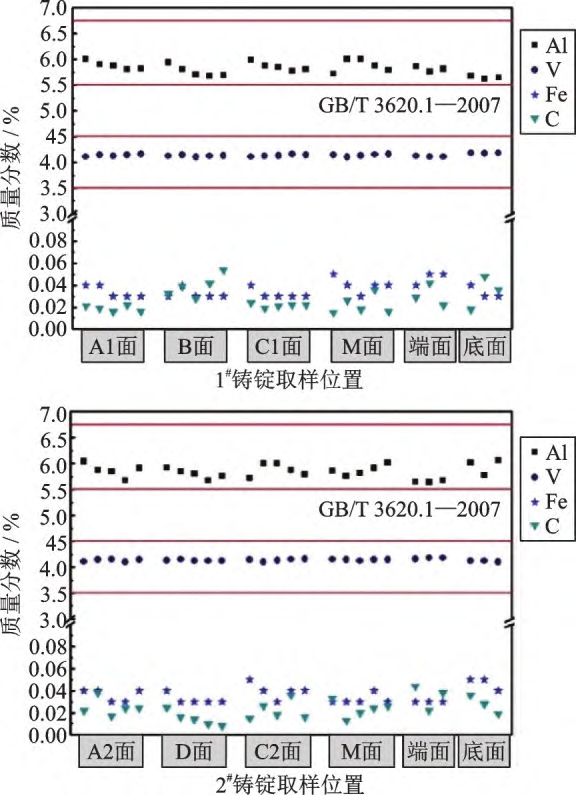

將獲得的Ti-Al-V系低成本鈦合金扁錠在寬度方向上一分為二,并按圖3的位置進(jìn)行化學(xué)成分取樣�����,試驗(yàn)結(jié)果如圖4所示��?�;瘜W(xué)成分(質(zhì)量分?jǐn)?shù))測(cè)試結(jié)果表明���,扁錠所有取樣點(diǎn)的Al,V���,F(xiàn)e和C等元素檢測(cè)值均符合GB/T3620.1—2016的要求�,其中Al元素含量平均值為6.03%���,標(biāo)準(zhǔn)偏差為0.17%�,局部接近標(biāo)準(zhǔn)下限�;V元素含量平均值為4.01%,標(biāo)準(zhǔn)偏差為0.09%�,整體均勻,滿足國(guó)家標(biāo)準(zhǔn)要求�。

圖1EB爐熔煉原材料擺放

圖2EB爐熔煉Ti-Al-V系低成本鈦合金扁錠

圖3 扁錠化學(xué)成分取樣圖

圖4 鑄錠化學(xué)成分分析

2.2Ti?Al?V系低成本鈦合金短流程軋制 為了獲得EB爐熔煉扁錠短流程直接軋制過(guò)程中的組織性能演變過(guò)程���,試驗(yàn)按每火次軋制變形量為50%進(jìn)行控制,分析了每軋制火次后的高低倍組織和力學(xué)性能���。采用EB爐熔煉直接軋制研制的各規(guī)格板材成功通過(guò)某車輛炮塔體的考核試驗(yàn)�����。

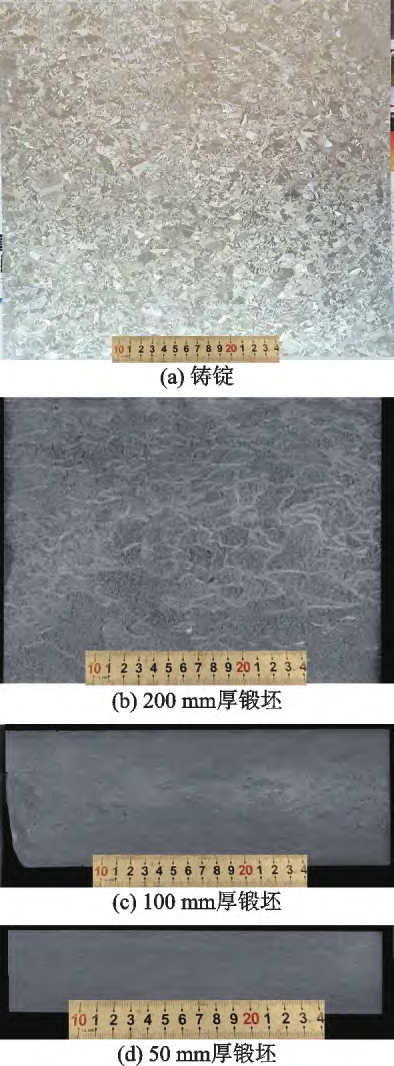

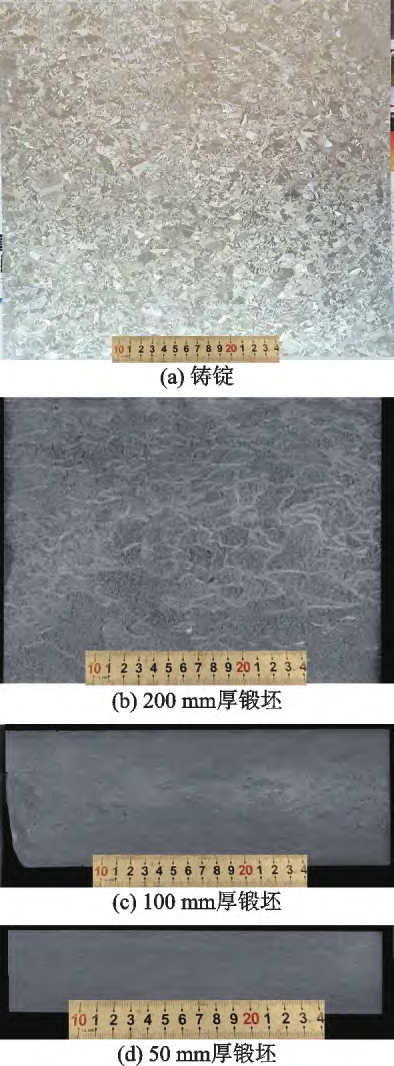

2.2.1 低倍組織演變Ti-Al-V系低成本鈦合金鑄錠以及各火次軋制 后的鍛坯低倍組織如5所示��??梢钥闯?�,鑄錠低倍組織為粗大的等軸晶粒����,經(jīng)后續(xù)開(kāi)坯和軋制后,晶粒逐漸變細(xì)����,由粗大的等軸晶漸變?yōu)槟:ЫM織,細(xì)化效果比較明顯��。

圖5 鑄錠及鍛坯低倍組織

2.2.2 顯微組織演變Ti-Al-V系低成本鈦合金鑄錠以及各火次軋制 后的鍛坯低倍組織如圖6所示?����?梢钥闯?�,鑄錠顯微組織為粗大的晶粒���,經(jīng)后續(xù)開(kāi)坯和軋制后,晶粒逐漸變細(xì)�,由粗大的片層組織逐漸變?yōu)榈容S組織,細(xì)化效果比較明顯���。 圖6 鑄錠及鍛坯顯微組織

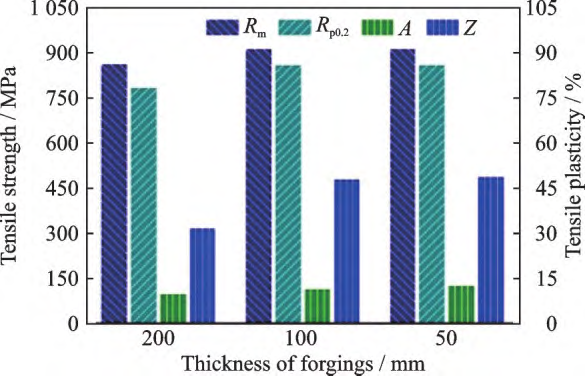

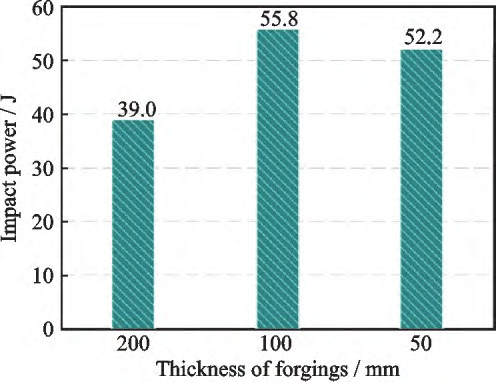

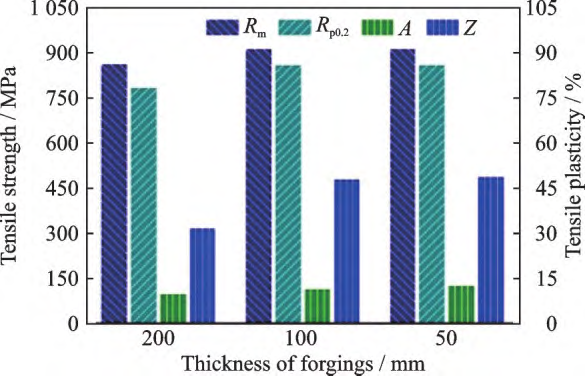

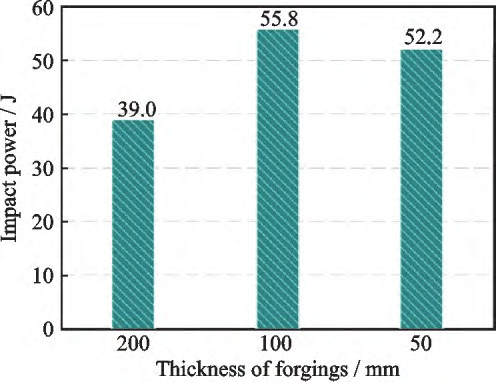

2.2.3 力學(xué)性能演變 Ti-Al-V系低成本鈦合金鑄錠經(jīng)各火次軋制后的鍛坯低倍上切取了拉伸試樣和沖擊試樣�,測(cè)試結(jié)果如圖7和圖8所示�����?����?梢钥闯?���,當(dāng)鍛坯厚度為200mm時(shí)���,其晶粒細(xì)化不充分,粗大的晶粒導(dǎo)致合金拉伸性能和沖擊性能偏低�,均低于GB/T3621—2007標(biāo)準(zhǔn)的要求。當(dāng)鍛坯厚度降低到100mm時(shí)���,晶粒獲得了充分破碎��,由粗大的片層組織演變?yōu)榈容S組織���,合金的拉伸性能和沖擊均獲得了大幅度提高,滿足了GB/T3621—2007標(biāo)準(zhǔn)的要求�。當(dāng)鍛坯厚度進(jìn)一步降低到50mm時(shí),合金的顯微組織和力學(xué)性能變化不大����,均能滿足GB/T3621—2007標(biāo)準(zhǔn)的要求。

圖7Ti-Al-V系低成本鈦合金鍛坯室溫拉伸性能

圖8Ti-Al-V系低成本鈦合金鍛坯沖擊功

2.3 低成本高性能鈦合金平衡肘研制 低成本高性能鈦合金是中國(guó)航發(fā)航材院研制的一種具有自主知識(shí)產(chǎn)權(quán)的新型中高強(qiáng)韌Ti12M鈦合金���,該合金突出特點(diǎn)是具有高強(qiáng)高韌耐沖擊抗疲勞等高綜合性能��,特別適合做結(jié)構(gòu)材料����。Ti12M鈦合金自合金研發(fā)階段就引入低成本設(shè)計(jì)理念,合金不含價(jià)格高昂的V元素和易偏析的Fe元素���,避免了含F(xiàn)e偏析而造成成品率低的難題���。高韌性的特征使其在熱加工過(guò)程中不易開(kāi)裂,火次間無(wú)需打磨���,因此大大減少加工成本�����,縮短了加工流程,同時(shí)延長(zhǎng)了構(gòu)件使用壽命���??梢詫?shí)現(xiàn)相比同類型合金棒材成本降低30%以上�、鍛件成本降低35%以上的低成本目標(biāo)。

在研制車輛用平衡肘鍛件鍛造工藝時(shí)����,采用“鑄錠開(kāi)坯鍛造+鍛坯均勻性變形+拔長(zhǎng)+胎膜模鍛”的工藝路線代替?zhèn)鹘y(tǒng)的“鑄錠開(kāi)坯鍛造+鍛坯均勻性變形+棒材成形+墩粗和拔長(zhǎng)+多火次整形”工藝路線,加之低成本高性能鈦合金具有的高斷裂韌度特性,提高了鍛件成材率�����,降低了能源消耗�����,從而降低了成本�。研制的平衡肘鍛件如圖9所示,經(jīng)500h跑車試驗(yàn)�����,低成本高性能平衡肘鍛件通過(guò)了某車輛的跑車考核試驗(yàn)���。

圖9 研制的低成本高性能鈦合金平衡肘鍛件

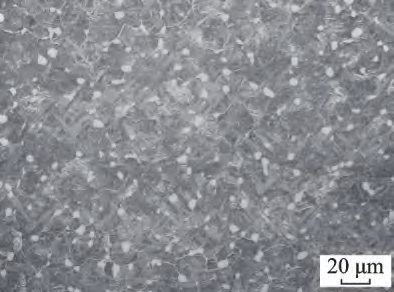

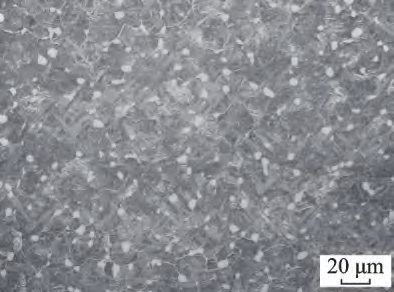

低成本高性能鈦合金經(jīng)短流程鍛造加工后的平衡肘鍛件顯微組織如圖10所示�����。從圖10可以看出���,平衡肘鍛件顯微組織為典型雙態(tài)組織,所有的原始β晶界均獲得了充分破碎����,無(wú)過(guò)熱組織存在�����。

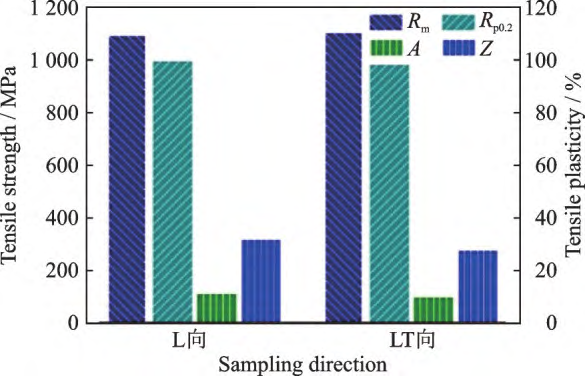

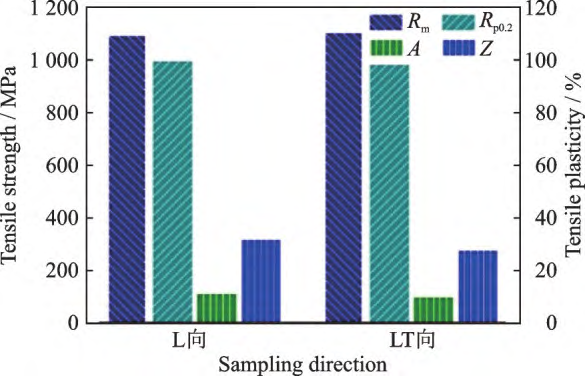

低成本高性能鈦合金平衡肘鍛件的拉伸試樣如圖11所示�����。從圖11可以看出��,平衡肘鍛件各方向室溫拉伸性能均能滿足項(xiàng)目指標(biāo)要求��,均勻性較好��,同時(shí)其斷裂韌度和沖擊功分別高達(dá)107.3MPa·m1/2和53.7J���,具有優(yōu)異的綜合力學(xué)性能���。

圖10 低成本高性能鈦合金平衡肘鍛件顯微組織

圖11 低成本高性能鈦合金平衡肘鍛件室溫拉伸性能

3���、結(jié)束語(yǔ)

(1)通過(guò)控制熔煉過(guò)程中的工藝參數(shù),實(shí)現(xiàn)了添加100%返回料的的EB爐扁錠的熔煉���,研制的TiAl-V系低成本鈦合金鑄錠各部位化學(xué)成分均能滿足國(guó)家標(biāo)準(zhǔn)要求����,其中Al元素含量平均值為6.03%,標(biāo)準(zhǔn)偏差為0.17%�����,局部接近標(biāo)準(zhǔn)下限��;V元素含量平均值為4.01%�����,標(biāo)準(zhǔn)偏差為0.09%����,整體均勻。

(2)通過(guò)分析EB爐熔煉扁錠短流程直接軋制過(guò)程中Ti-Al-V系低成本鈦合金的組織性能演變過(guò)程����,采用EB爐熔煉扁錠直接軋制的方式,可以獲得滿足國(guó)家標(biāo)準(zhǔn)要求板材�����,且采用短流程軋制研制的板材成功通過(guò)某車輛炮塔體的考核試驗(yàn)。

(3)低成本高性能鈦合金具有高強(qiáng)度(Rm≥1000MPa)�、高韌(KIC≥80MPa·m1/2以上)、優(yōu)異的抗沖擊性能(KU2≥50J)和抗疲勞性能(R=?1時(shí)σD為530MPa)性能���,采用“鑄錠開(kāi)坯鍛造+鍛坯均勻性變形+拔長(zhǎng)+胎膜模鍛”的短流程工藝路線��,成功研制了車輛用平衡肘鍛件��,均能滿足各項(xiàng)指標(biāo)指標(biāo)���,通過(guò)了某車輛的跑車考核試驗(yàn)。

相關(guān)鏈接