引言TC4鈦合金具有比強度高��、耐高溫�、耐腐蝕等優(yōu)點,在航空航天�����、武器裝備等領(lǐng)域具有廣泛的應(yīng)用。現(xiàn)代戰(zhàn)機常在機體表面涂覆雷達吸波涂層以對抗雷達探測�。然而���,戰(zhàn)機在長期服役過程中由于受到海洋腐蝕環(huán)境的影響����,其表面所涂覆的吸波涂層常面臨各種損傷失效問題,如磨損�����、脫落等�����,嚴重影響戰(zhàn)機隱身性能��。因此���,需要對損傷失效區(qū)域的涂層進行去除�、再涂覆�。激光清洗技術(shù)由于其綠色環(huán)保����、清洗效率高、非接觸式�����、自動化清洗等優(yōu)點�����,在吸波涂層的去除中具有廣闊的應(yīng)用前景。目前���,國內(nèi)外學(xué)者在激光清洗鈦合金方面開展了大量的研究工作。王利華等發(fā)現(xiàn)TC4鈦合金表面氧化皮經(jīng)激光清洗后�,基材表面的顯微硬度、抗拉強度����、屈服強度和抗腐蝕性能均有所提高。Li等分析發(fā)現(xiàn)當表面溫度略高于氧化膜沸點時�����,氧化膜的去除效果最好�,激光清洗氧化膜的主要機理是激光燒蝕����。廖大松等發(fā)現(xiàn)掃描速度對TC4鈦合金表面的清洗效果影響顯著�����,激光清洗可使TC4鈦合金表面的硬度和耐腐蝕性能有所提高��。

本文對TC4鈦合金表面的NDW-63吸波涂層開展了激光清洗試驗��,研究脈沖激光功率和掃描速度對涂層去除效果的影響�,及激光清洗后樣品的表面形貌和表面粗糙度變化。然后�����,通過表面成分和物相分析確定了最佳的激光清洗吸波涂層工藝參數(shù)��。最后����,還對激光清洗后基材的顯微維氏硬度進行了研究����。

1���、試驗及方法

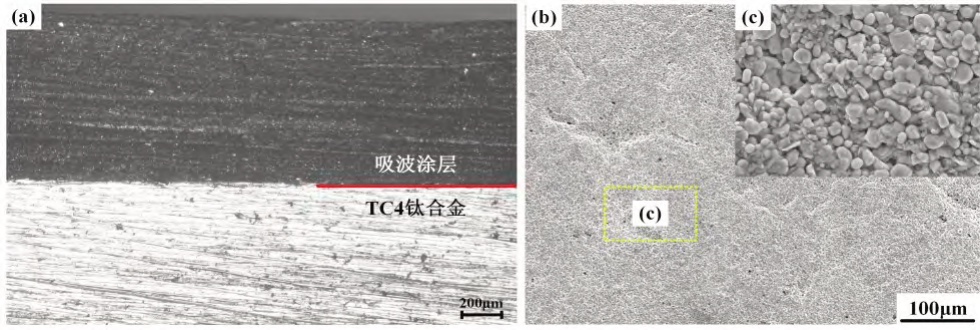

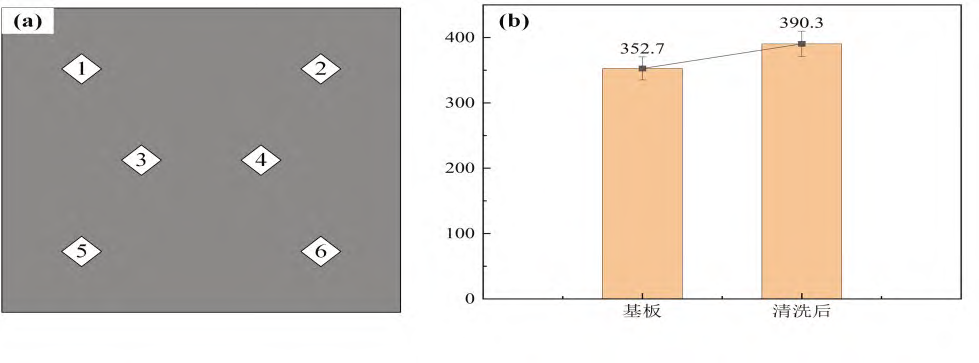

圖1為吸波涂層的橫截面及其表面形貌�����,吸波涂層厚度約為900μm����,從圖1(c)中可以看到涂層是由大小不均的顆粒物相間分布�����。

(a)樣品截面形貌(b)樣品表面形貌

圖1 TC4鈦合金表面吸波涂層形貌圖

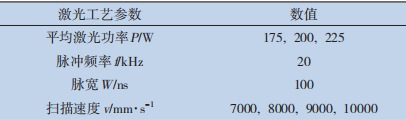

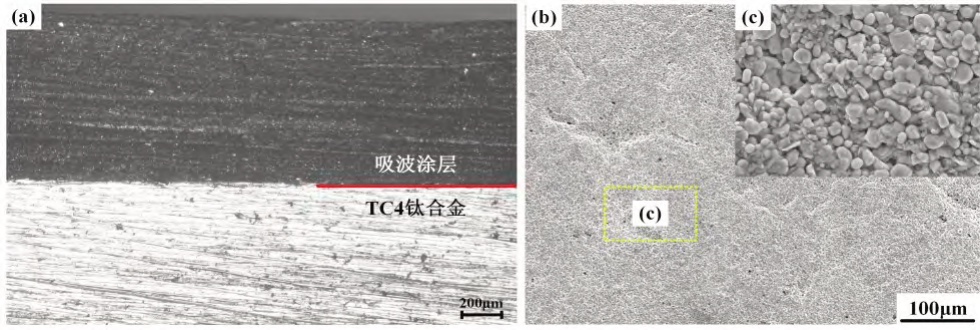

實驗所用的激光器為無錫銳科光纖激光技術(shù)股份有限公司生產(chǎn)的RFL-P300H脈沖激光器����。激光清洗時選定激光功率在175-225W之間,掃描速度在7000-10000mm/s之間����,具體的工藝參數(shù)如表1所示�����。

表1激光清洗工藝參數(shù)

清洗后采用光學(xué)顯微鏡和HITACHIS-4800型場發(fā)射掃描電子顯微鏡(SEM)觀察試樣的表面形貌��,能譜儀(EDS)用于測定樣品表面的化學(xué)成分���,X射線衍射儀(XRD,日本理學(xué)UltimaⅣ�,Cu靶�,加速電壓40kV,管電流40mA,2θ掃描角度范圍為20°~80°��,掃描步長0.02°�,掃描速度為8°/min)用于測定樣品表面的物相組成,利用LSM900激光共聚焦顯微鏡測量清洗后的表面形貌以及表面粗糙度的變化(測試面積約為650μm×650μm)���,借助HVS-50數(shù)顯維氏硬度計測試激光清洗后基材表面的顯微硬度(施加載荷大小為5Kgf���,加載時間15s)��。

2�、結(jié)果與討論

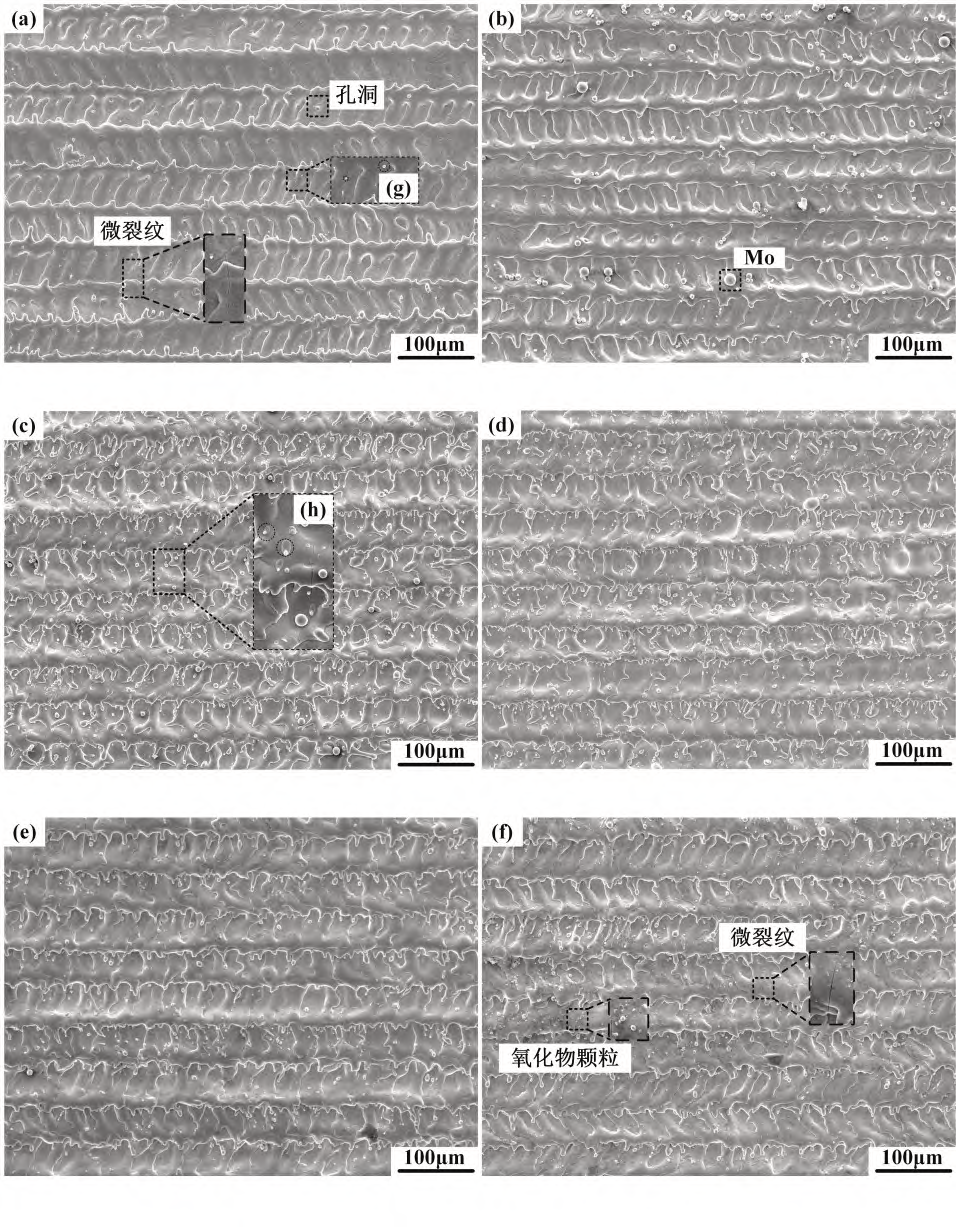

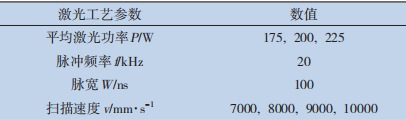

2.1工藝參數(shù)對TC4鈦合金表面吸波涂層去除的影響 采用掃描電子顯微鏡對激光清洗后的樣品進行微觀形貌觀察,從圖2中可以看出����,激光清洗過后����,在樣品表面可以看到明顯的激光掃描痕跡,隨著工藝參數(shù)的改變����,清洗效果產(chǎn)生較大的差異��。當設(shè)定激光功率為175W,掃描速度為7000mm/s時�,清洗后的表面存在孔洞以及較多的微裂紋�����,如圖2(a)所示�。當掃描速度為8000mm/s時,清洗后的樣品表面較為平整且微裂紋較少���,清洗效果較好,同時清洗過后樣品表面存在規(guī)則的溝壑���,再涂覆吸波涂層時有利于增大基板與吸波涂層的接觸面積,增加其結(jié)合力��。樣品表面存在的Mo顆粒是由于線切割產(chǎn)生�����,可以忽略其影響��,如圖2(b)所示。隨著掃描速度進一步增大���,如圖2(c)和圖2(d)所示,可以看到���,由于掃描速度過大����,清洗后的樣品表面存在大量的飛濺�,清洗效果較差���。這是因為脈沖激光作用于樣品表面一個微層會產(chǎn)生熔化及濺射,核心區(qū)域為一個沖擊坑�,其周圍為熔化基體濺射形成的飛濺區(qū)域�。當掃描速度較低時�,沖擊坑與飛濺區(qū)重疊;掃描速度較高時�����,沖擊坑及飛濺區(qū)之間變得離散,飛濺現(xiàn)象變得明顯�。

圖2 不同工藝參數(shù)下清洗后TC4基板的SEM形貌

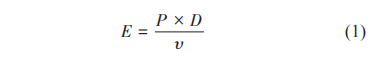

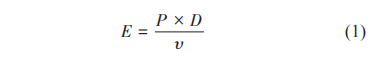

單個光斑區(qū)域內(nèi)累積輸入的能量E(mJ)表達式為:

光斑的搭接率δ表達式為:

式中�����,P——脈沖激光功率W���;D——光斑直徑mm�����;f——脈沖激光的重復(fù)頻率Hz����;υ——激光掃描速度mm/s�����。由公式(1)和(2)可以看出�,當脈沖激光參數(shù)一定時�,掃描速度會影響清洗過程中單個光斑區(qū)域內(nèi)累積輸入的能量和光斑之間的搭接率��。結(jié)合圖2(a)分析,掃描速度為7000mm/s時�,光斑搭接率大��,累積輸入能量高�����,TC4基體產(chǎn)生較嚴重的重熔��,同時有孔洞和微裂紋產(chǎn)生��。據(jù)研究��,微裂紋形成于鈦合金的富氧α層���,富氧α層硬而脆��,同時在富氧α層的生成過程中,由于內(nèi)應(yīng)力的產(chǎn)生和積聚��,因而材料表面出現(xiàn)微裂紋�。隨著掃描速度的增大����,清洗過程中單個光斑區(qū)域內(nèi)累積輸入的能量以及光斑搭接率均會減小�����,從圖2(b)~(d)可以看出,相鄰脈沖激光掃描痕跡之間的距離逐漸增大��。

由公式(1)可以看出�,隨著激光功率增大��,單個光斑區(qū)域內(nèi)累積輸入的能量增大����。當激光功率增加至200W時�����,如圖2(e)所示��,重熔的基體增多��,熔融的金屬形成的脊峰增大����,同時可以看到樣品表面較圖2(b)飛濺嚴重���。隨著激光功率進一步增大,如圖2(f)所示����,可以看到樣品表面飛濺更為嚴重����,同時樣品表面有微裂紋和較多的氧化物顆粒產(chǎn)生�,說明在此激光功率下��,累積輸入的能量過高�����,清洗過程中樣品表面發(fā)生了氧化����,清洗效果較差�����。

根據(jù)清洗后樣品的表面形貌可知,激光去除吸波涂層的主要機制是燒蝕����,激光照射在涂層顆粒上導(dǎo)致溫度升高達到涂層顆粒熔點,鈦合金表面的吸波涂層被燒蝕汽化�����,清洗過后樣品表面存在熔化的涂層顆粒,如圖2(h)所示�����。此外�����,清洗過后樣品表面還存在完整的涂層顆粒�,如圖2(g)所示,說明激光去除涂層的機理是燒蝕效應(yīng)和熱膨脹效應(yīng)共同發(fā)揮作用���。

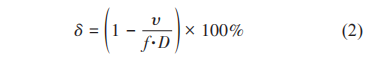

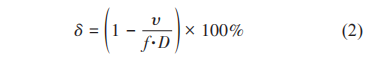

2.2不同工藝參數(shù)下清洗后TC4鈦合金表面粗糙度分析 圖3是不同工藝參數(shù)下激光清洗后樣品的表面形貌和粗糙度。從圖3(a)-(d)中可以看出在激光功率一定時���,隨著掃描速度從7000mm/s增加到10000mm/s,清洗后樣品的表面粗糙度呈先降低后升高的趨勢�����。當設(shè)定激光功率175W����,掃描速度為7000mm/s時����,如圖3(a)所示,表面粗糙度為5.030μm����,在此掃描速度下,激光光斑重疊率高����,樣品表面的熱輸入大��,TC4基板重熔較為嚴重����,樣品表面出現(xiàn)較深的掃描痕跡���,同時重熔的金屬形成脊峰���,樣品表面的最大高度為59.92μm����。當掃描速度為8000mm/s時,樣品表面變得較為平整��,表面粗糙度降低至1.723μm�����,最大高度降低至14.13μm��,如圖3(b)所示����。當掃描速度繼續(xù)增大至9000mm/s和10000mm/s時�,樣品表面粗糙度較掃描速度為8000mm/s時的樣品表面粗糙度和樣品表面的最大高度逐漸增加,如圖3(c)和圖3(d)所示�����。激光功率一定時����,隨著掃描速度的增加��,激光光斑重疊率不斷降低���,樣品表面的熱輸入逐漸降低,激光掃描痕跡相對變淺�,從圖2(c)和(d)可以看出,由于飛濺變得越來越嚴重���,樣品表面的粗糙度和最大高度反而逐漸增大����。

圖3 不同工藝參數(shù)下清洗后TC4基板的表面形貌和粗糙度

當掃描速度一定時��,隨著激光功率的增加,清洗后樣品的表面粗糙度整體呈增大的趨勢����,如圖3(b)��、(e)���、(f)所示����。隨著激光功率增加至200W和225W,樣品的表面粗糙度分別增加至2.470μm和2.440μm��。隨著激光功率的增加,樣品表面的熱輸入逐漸增大���,TC4基板表面的溫度升高�,重熔的基板金屬增多�,形成的脊峰越來越高���,同時結(jié)合圖2(f)分析,樣品表面有氧化物顆粒存在���,樣品表面的粗糙度逐漸增大��,樣品的表面高度也逐漸增大�。

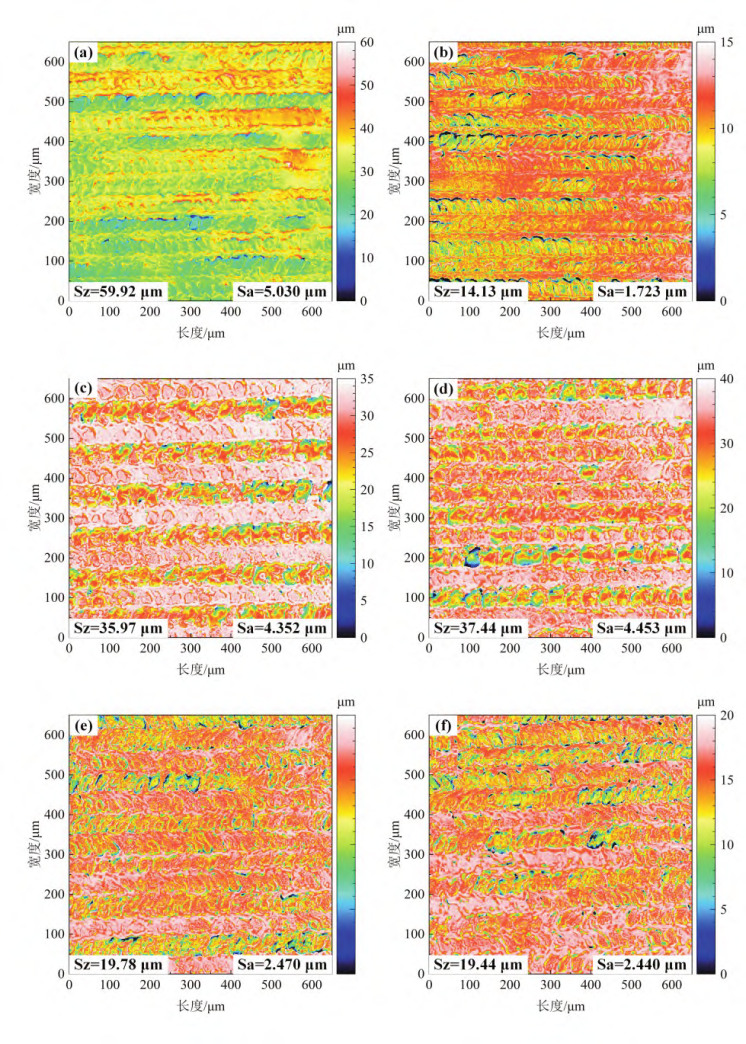

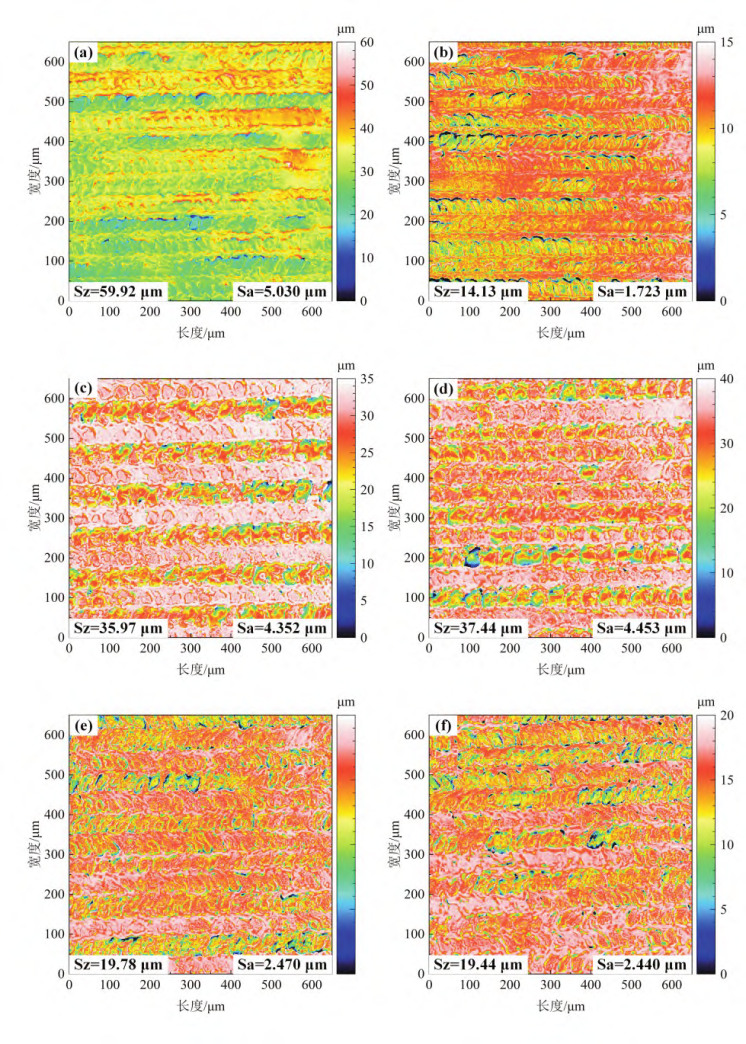

2.3不同工藝參數(shù)下清洗后TC4鈦合金表面成分和物相分析 TC4鈦合金表面吸波涂層的主要成分為羥基鐵粉�,其成分如圖4(a)所示���。通過氧���、鈦和鐵元素的含量變化能有效地反映吸波涂層的去除程度��,因此利用EDS對激光清洗前后的TC4鈦合金表面成分進行了分析�����,EDS點掃得到的分析結(jié)果如圖4所示�。從圖4(b)中可以看出�,當激光功率為175W,掃描速度為8000mm/s時��,TC4鈦合金表面Fe含量變?yōu)?.30%�,O含量變?yōu)?.33%,Ti含量變?yōu)?6.27%��,鈦合金表面的吸波涂層得到了有效地去除����。

圖4 激光清洗前后TC4基板表面的EDS譜圖及結(jié)果

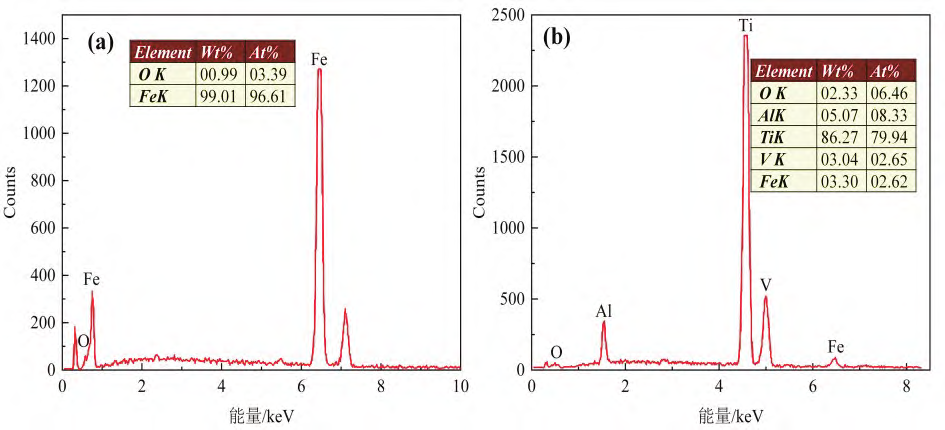

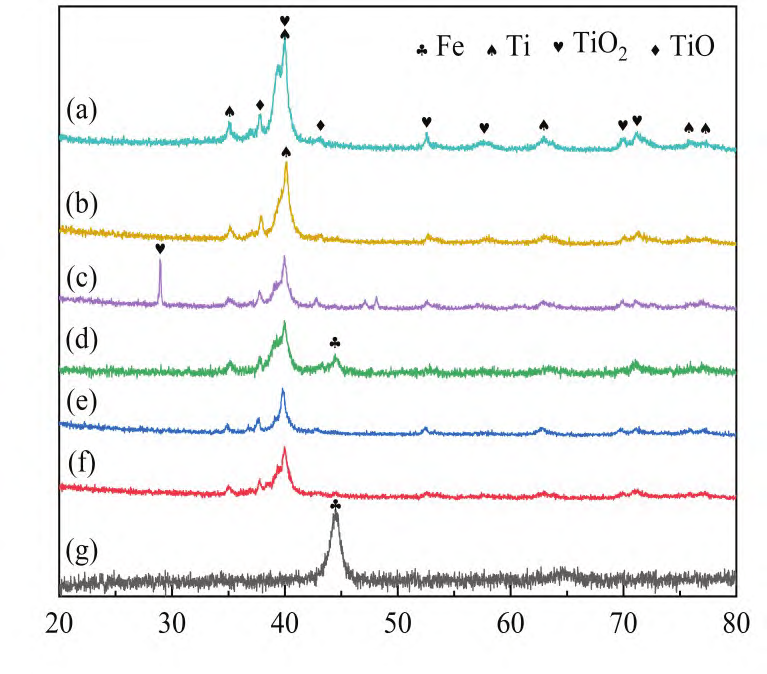

為了探究不同工藝參數(shù)下清洗后TC4鈦合金表面的物相變化��,對激光清洗前后的樣品表面進行了XRD分析,結(jié)果如圖5所示。從圖5(g)中可以看出����,吸波涂層含有的主要物質(zhì)Fe的衍射峰特別明顯����,同時由于基板表面涂覆著較厚的吸波涂層,未能檢測到Ti的衍射峰���。當固定激光功率為175W時,從圖5(a)~(d)可以看出���,除掃描速度為10000mm/s的樣品外,其余樣品表面的Fe衍射峰都基本消失���,說明不同掃描速度下表面的吸波涂層均已基本去除干凈。從圖5(a)中可以看出��,經(jīng)7000mm/s的掃描速度清洗后�����,樣品表面的TiO2和TiO衍射峰強度較高�����,說明在該掃描速度下樣品表面發(fā)生了熱氧化��。當掃描速度增加至8000mm/s和9000mm/s時����,樣品表面的TiO2和TiO衍射峰強度逐漸減弱�。繼續(xù)增大掃描速度至10000mm/s時���,雖然樣品表面的TiO2和TiO衍射峰基本消失,但又出現(xiàn)了Fe衍射峰����,說明試樣表面還存在殘留的吸波涂層。可以看出��,激光功率一定時����,掃描速度過小時容易使樣品表面發(fā)生熱氧化�����,掃描速度過大時又無法獲得良好的清洗效果�����。

圖5 不同激光清洗工藝參數(shù)下清洗后TC4基板表面的XRD譜

當固定掃描速度為8000mm/s時���,從圖5(b)和圖5(e)���、(f)可以看出����,不同激光功率下樣品表面的Fe衍射峰都基本消失����,說明表面的吸波涂層均已基本去除干凈�。但是隨著激光功率的增大�,樣品表面Ti的衍射峰強度逐漸降低���,結(jié)合之前分析,激光能量的增大導(dǎo)致樣品表面存在較多散落的氧化物顆粒��。

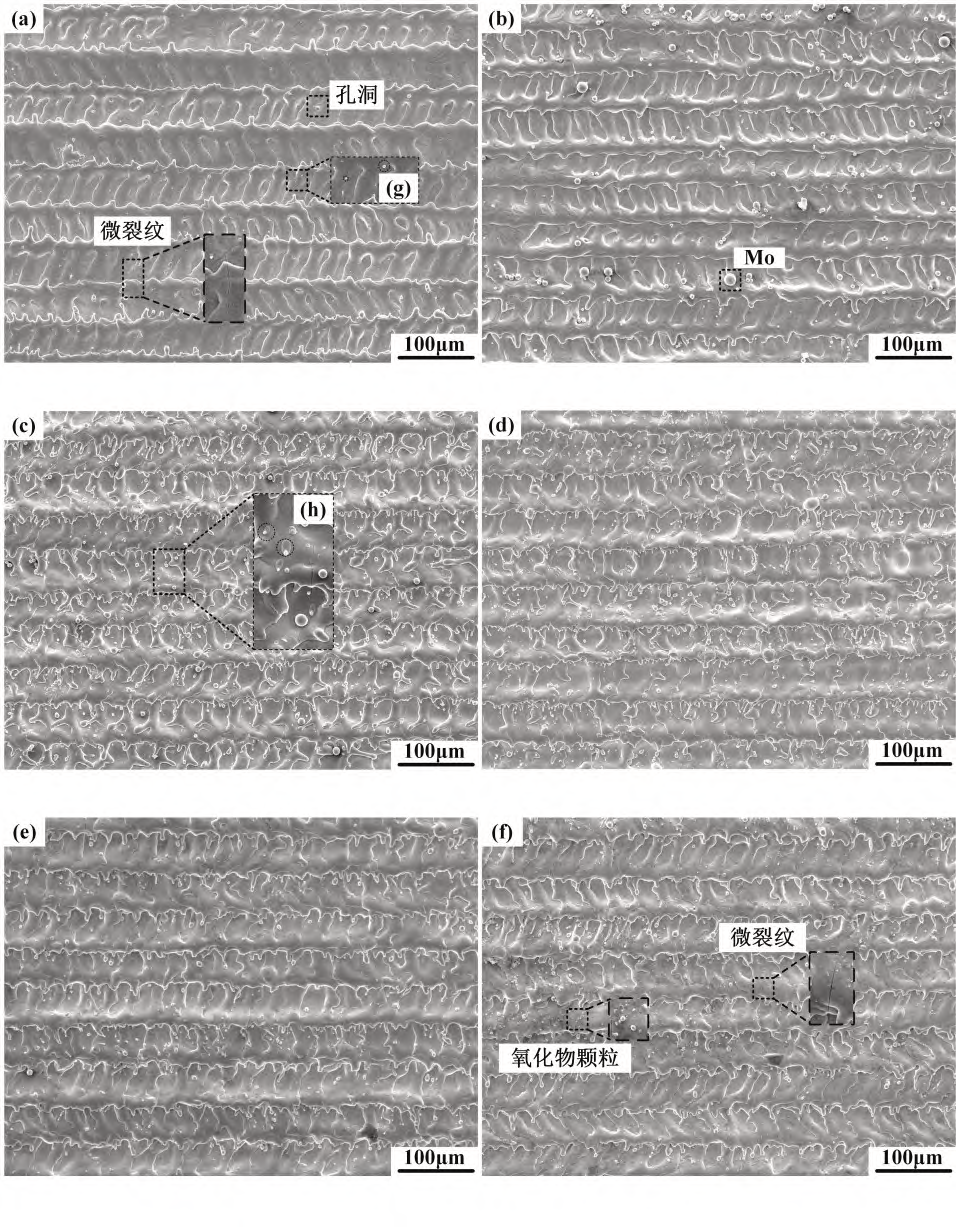

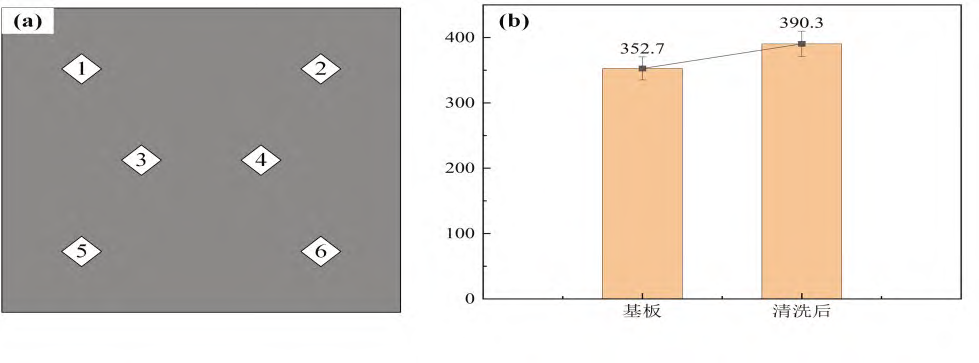

2.4激光清洗吸波涂層對TC4鈦合金表面硬度的影響 為了解激光清洗過后TC4鈦合金的表面性能�����,對激光功率為175W��,掃描速度為8000mm/s的樣品表面進行了顯微維氏硬度測試��,每個樣品分別選取6個點進行測試,壓痕位置如圖6(a)所示�����,取其平均值作為樣品表面的顯微維氏硬度����。從圖6(b)中可以看出�,經(jīng)過激光清洗后,樣品表面的平均顯微維氏硬度由352.7HV提高到390.3HV��,約提高了10.66%。分析認為�����,造成該現(xiàn)象的主要原因是高能激光束照射到基板表面使基板溫度迅速上升至熔點而發(fā)生局部融化�,但由于脈沖光斑的作用時間極短,基板表層金屬又快速凝固���,形成晶粒細化的重熔層;激光清洗吸波涂層時產(chǎn)生高溫高壓的等離子體�,等離子體膨脹產(chǎn)生沖擊波�,也會在基板表面產(chǎn)生一定的殘余應(yīng)力���,對基板表面具有沖擊強化作用���;此外,激光沖擊強化還會促使樣品內(nèi)部產(chǎn)生大量高密度位錯�����,阻礙其它位錯運動��。在以上多重因素的作用下�,基板表面的顯微硬度得以提高����。

(a)壓痕位置示意圖(b)激光清洗前后樣品表面硬度

圖6 顯微硬度測試

3��、結(jié)論

①激光功率和掃描速度對清洗TC4鈦合金表面吸波涂層具有較大的影響�����。隨著掃描速度的增大,清洗效果先變好后變差���;隨著激光功率的增加��,清洗效果逐漸變差����。在激光功率為175W����,掃描速度為8000mm/s時�,清洗后樣品表面形貌較好���。激光去除涂層顆粒的機制是燒蝕和熱膨脹共同作用����。

②激光功率和掃描速度對清洗后樣品的表面粗糙度也具有很大的影響���。隨著掃描速度的增加,樣品表面粗糙度先減小后增大�����;隨著激光功率的增大,樣品表面粗糙度整體上逐漸增大����,且樣品表面的最大高度也整體上逐漸增大����。當激光功率為175W�,掃描速度為8000mm/s時,表面粗糙度最小值為Sa=1.723μm��。

③吸波涂層的主要成分為Fe��,清洗過后樣品表面有氧化物TiO2和TiO生成。

④激光清洗過后�����,重熔和激光沖擊強化的作用會使得樣品表面的顯微硬度有所提高����,相較于TC4鈦合金基板約提高了10.66%���。

相關(guān)鏈接