引言

GB/T 3623-2007[1]《鈦及鈦合金絲》自發(fā)布實(shí)施以來(lái),對(duì)我國(guó)一般工業(yè)用鈦及鈦合金絲材的生產(chǎn)應(yīng)用起到了積極的推廣作用,但隨著我國(guó)鈦及鈦合金工業(yè)的快速發(fā)展,已成功研制并成熟應(yīng)用了一大批鈦合金絲材(TA0�、TA1、TA2���、TA3��、TA8����、TA8-1�����、TA9-1�����、TA18��、TA22���、TA23、TA24��、TA31���、TA36等)��,至今未納入國(guó)家標(biāo)準(zhǔn)中��,對(duì)新研制應(yīng)用鈦合金絲材的訂貨��、生產(chǎn)�����、驗(yàn)收造成了較大困難��,也不利于鈦及鈦合金產(chǎn)品的推廣應(yīng)用��。

自2007年以來(lái)���,我國(guó)在GB/T 3623-2007的基礎(chǔ)上���,對(duì)一般工業(yè)用鈦及鈦合金絲材進(jìn)行了大批量地開(kāi)發(fā)研制,并取得了豐碩的科研成果���。目前已與應(yīng)用單位簽訂了大批量的協(xié)議技術(shù)條件��,可以批量穩(wěn)定地生產(chǎn)和應(yīng)用最新研制的鈦及鈦合金絲材��,也積累了大量真實(shí)可靠的生產(chǎn)應(yīng)用數(shù)據(jù)�。由此可見(jiàn),修訂GB/T 3623-2007國(guó)家標(biāo)準(zhǔn)的技術(shù)條件已成熟����,具備充實(shí)的修訂條件和恰當(dāng)?shù)男抻啎r(shí)機(jī)。目前����,最新版標(biāo)準(zhǔn)GB/T 3623-2022《鈦及鈦合金絲》[2]已于2022年7月11日發(fā)布,2023年2月1日起正式實(shí)施�����。近年來(lái)����,寶鈦集團(tuán)有限公司作為國(guó)家標(biāo)準(zhǔn)的主要起草單位發(fā)現(xiàn),新版標(biāo)準(zhǔn)在實(shí)際產(chǎn)品的訂貨����、生產(chǎn)和驗(yàn)收時(shí)�,均存在一定程度的異議。

為此�����,筆者重點(diǎn)解析新舊版標(biāo)準(zhǔn)的主要技術(shù)變化,為標(biāo)準(zhǔn)在后續(xù)引用�、生產(chǎn)、驗(yàn)收過(guò)程提供指導(dǎo)��。1GB/T 3623標(biāo)準(zhǔn)的歷史演變YB764-1970《鈦及鈦合金焊絲》[3]首次發(fā)布于1970年�,是我國(guó)第一項(xiàng)鈦及鈦合金焊絲標(biāo)準(zhǔn)。標(biāo)準(zhǔn)由較為常用的TA1�����、TA2�����、TA3��、TA4����、TA5、TA7和TC37個(gè)牌號(hào)組成��,標(biāo)準(zhǔn)主要適用于焊絲產(chǎn)品的生產(chǎn)和驗(yàn)收,產(chǎn)品規(guī)格范圍為0.20~6.00mm���,其技術(shù)要求僅規(guī)定了焊絲的直徑允許偏差����、化學(xué)成分���、供貨狀態(tài)和表面質(zhì)量要求���。

由于標(biāo)準(zhǔn)化管理機(jī)構(gòu)的變化,1983年對(duì)YB764-1970《鈦及鈦合金焊絲》進(jìn)行了首次修訂�,修訂后的國(guó)家標(biāo)準(zhǔn)GB3623-1983《鈦及鈦合金絲》[4]不再局限于焊絲的單一用途,同時(shí)�����,新增TC4鈦合金絲材���,增加冷加工態(tài)供貨方式�����,并增加對(duì)其他用途絲材要求進(jìn)行室溫拉伸性能的規(guī)定����,為后續(xù)標(biāo)準(zhǔn)室溫拉伸性能指標(biāo)的確定提前進(jìn)行數(shù)據(jù)積累���。

GB/T 3623-1998《鈦及鈦合金絲》[5]在1983版使用的基礎(chǔ)上增加了低強(qiáng)度工業(yè)純鈦TA0���,低間隙TA0ELI、TA1ELI���、TA2ELI����、TA3ELI����,耐蝕鈦合金TA9和TA10,增加兩相鈦合金TC1�����,刪除了TA5��;明確了結(jié)構(gòu)件絲的化學(xué)成分按GB/T 3620.1-1994[6]的規(guī)定進(jìn)行�。并根據(jù)焊絲的使用特點(diǎn)���,對(duì)焊絲的化學(xué)成分進(jìn)行了更加嚴(yán)格的規(guī)定;規(guī)定了結(jié)構(gòu)件絲的力學(xué)性能�,以及增加了熱加工態(tài),并明確提出了絲材低倍組織檢驗(yàn)的要求�����。

GB/T 3623-2007參照國(guó)外先進(jìn)標(biāo)準(zhǔn)ASTMB348[7]和ASTMB863[8]對(duì)純鈦結(jié)構(gòu)件絲力學(xué)性能進(jìn)行了調(diào)整���,并加嚴(yán)抗拉強(qiáng)度指標(biāo)����;將原TA4牌號(hào)變?yōu)門(mén)A28���;增加了TA1-1����、TC2和TC4ELI三種牌號(hào)及其技術(shù)要求����;調(diào)整了純鈦焊絲的化學(xué)成分,其中低間隙純鈦焊絲的化學(xué)成分與AWSA5.16-2004[9]基本一致����;加寬了TC4鈦合金絲材的供貨直徑范圍����,并對(duì)直徑小于2mm結(jié)構(gòu)絲材的力學(xué)性能指標(biāo)進(jìn)行了調(diào)整��;增加了直段絲���、復(fù)繞供貨方式,并規(guī)定了堿酸洗和磨光的表面處理方式���;根據(jù)檢驗(yàn)項(xiàng)目細(xì)化了檢驗(yàn)結(jié)果的判定方法�����。從2007版開(kāi)始���,標(biāo)準(zhǔn)的結(jié)構(gòu)更加完整,對(duì)技術(shù)要求����、試驗(yàn)方法、檢驗(yàn)規(guī)則等要求的規(guī)定更加細(xì)化�,操作性更強(qiáng)�。

2022年�����,隨著鈦及鈦合金絲材在航空航天��、醫(yī)療器械�、汽車(chē)、建筑�、電子及體育休閑用品等諸多領(lǐng)域的高速發(fā)展,現(xiàn)有標(biāo)準(zhǔn)已不能較好地服務(wù)于生產(chǎn)和采購(gòu)���,越來(lái)越多的新型鈦及鈦合金用于結(jié)構(gòu)絲材或焊接絲材�,但現(xiàn)有標(biāo)準(zhǔn)中并未包含����。其次,對(duì)絲材的盤(pán)卷方法也提出進(jìn)一步要求����。因此,GB/T 3623-2007《鈦及鈦合金絲》的修訂已刻不容緩���,不僅給生產(chǎn)單位和采購(gòu)單位帶來(lái)方便�����,也使鈦及鈦合金絲材的生產(chǎn)更加標(biāo)準(zhǔn)化��、規(guī)范化��,可進(jìn)一步推動(dòng)產(chǎn)品的研制���、設(shè)計(jì)、生產(chǎn)和應(yīng)用���,對(duì)國(guó)內(nèi)絲材的應(yīng)用發(fā)展極具重大意義��。

2����、GB/T 3623-2022標(biāo)準(zhǔn)解析

GB/T 3623-2022與GB/T 3623-2007相比�,整體結(jié)構(gòu)上進(jìn)行了較大的編輯性修改,新版標(biāo)準(zhǔn)仍按用途將絲材分為結(jié)構(gòu)件絲和焊絲兩類(lèi)���,主要技術(shù)變化涵蓋材料、化學(xué)成分、規(guī)格范圍���、力學(xué)性能����、外形尺寸及其允許偏差、試驗(yàn)方法等內(nèi)容����。

2.1材料

GB/T 3623-2022《鈦及鈦合金絲》刪除了2007版3.3條中的“材料”要求,主要基于以下兩點(diǎn):①鑄錠的熔煉方式�����、熔煉次數(shù)屬于工藝控制范疇�,在產(chǎn)品標(biāo)準(zhǔn)中無(wú)法評(píng)定和驗(yàn)證;②制造絲材的鑄錠采用真空自耗電弧爐熔煉為鈦及鈦合金絲材制備的基本要求���,且生產(chǎn)的絲材滿(mǎn)足標(biāo)準(zhǔn)指標(biāo)即可���,無(wú)需規(guī)定熔煉方式、熔煉次數(shù)�����。綜上所述,本版次刪除“材料”要求����。

2.2產(chǎn)品分類(lèi)

2013年,總裝�、國(guó)標(biāo)委收到部分國(guó)防領(lǐng)域單位反映,認(rèn)為:GB/T 3620.1-2007版修訂中規(guī)定的TA1�����、TA2��、TA3與早期定型型號(hào)中的TA1���、TA2、TA3要求不一致�,導(dǎo)致訂貨出現(xiàn)差錯(cuò),產(chǎn)品性能不能滿(mǎn)足設(shè)計(jì)要求����,出現(xiàn)批次不合格情況,影響裝備交付和質(zhì)量[10]��。依據(jù)GB/T 3620.1-2016《鈦及鈦合金牌號(hào)和化學(xué)成分》[11]的換版修訂��,使產(chǎn)品標(biāo)準(zhǔn)與基礎(chǔ)標(biāo)準(zhǔn)中涉及的牌號(hào)報(bào)出一致,本次的換版修訂工作恢復(fù)了1994年版中TA0�����、TA1����、TA2、TA3的產(chǎn)品��,增加了最新研制的新型鈦及鈦合金絲材牌號(hào)TA8��、TA8-1��、TA9-1����、TA18、TA22��、TA23���、TA24����、TA31、TA36等鈦及鈦合金絲材的技術(shù)要求���,推廣了新型研制的鈦合金產(chǎn)品����;將“TA1ELI�����、TA1�、TA2ELI、TA2���、TA3ELI�����、TA3、TA4ELI�、TA4”更改為“TA1GELI、TA1G�、TA2GELI、TA2G�、TA3GELI、TA3G、TA4GELI�����、TA4G”��,從而提高了與已發(fā)布實(shí)施國(guó)家標(biāo)準(zhǔn)GB/T 3620.1之間的協(xié)調(diào)性和一致性�����。

同時(shí)�,經(jīng)過(guò)市場(chǎng)調(diào)研,由于行業(yè)內(nèi)設(shè)備的升級(jí)以及工藝的優(yōu)化�,將TA1-1、TC4����、TC4ELI產(chǎn)品的生產(chǎn)規(guī)格范圍調(diào)整為0.8~7.0mm。

2.3化學(xué)成分

結(jié)合市場(chǎng)需求����,目前除GB/T 3623-2007中涉及的焊絲化學(xué)成分,新增各類(lèi)如航空����、航天��、艦船等用途的焊絲成分����;恢復(fù)了GB/T 3620.1-1994中工業(yè)純鈦的牌號(hào)及其技術(shù)要求��;同時(shí)結(jié)合目前已批量穩(wěn)定供應(yīng)的協(xié)議標(biāo)準(zhǔn)中焊絲成分要求��,補(bǔ)充完善本標(biāo)準(zhǔn)的焊絲化學(xué)成分����,新增TA0、TA1���、TA2����、TA3���、TA4�、TA18���、TA22�、TA23��、TA24��、TA31和TA36鈦及鈦合金焊絲的化學(xué)成分��。

2.4外形尺寸及其允許偏差

結(jié)合目前客戶(hù)需求���、設(shè)備升級(jí)及工藝水平的提升����,更改了絲材的復(fù)繞(盤(pán))要求及直徑允許偏差要求�,將“當(dāng)需方要求且在合同中注明時(shí),直徑小于3.5mm的焊絲可焊接復(fù)繞(盤(pán))”修改為“需方要求并在訂貨單中注明時(shí)�,焊絲可焊接復(fù)繞(盤(pán))”。國(guó)家標(biāo)準(zhǔn)GB/T 39799-2021《鈦及鈦合金棒材和絲材尺寸���、外形����、重量及允許偏差》[12]已發(fā)布實(shí)施���,本標(biāo)準(zhǔn)對(duì)其直接進(jìn)行引用�����,從而簡(jiǎn)化標(biāo)準(zhǔn)內(nèi)容��,統(tǒng)一標(biāo)準(zhǔn)規(guī)范要求��,故規(guī)定絲材的尺寸及其允許偏差應(yīng)符合GB/T 39799-2021的規(guī)定�,其中直徑允許偏差應(yīng)符合GB/T 39799-2021中Ⅰ級(jí)的規(guī)定。

2.5力學(xué)性能

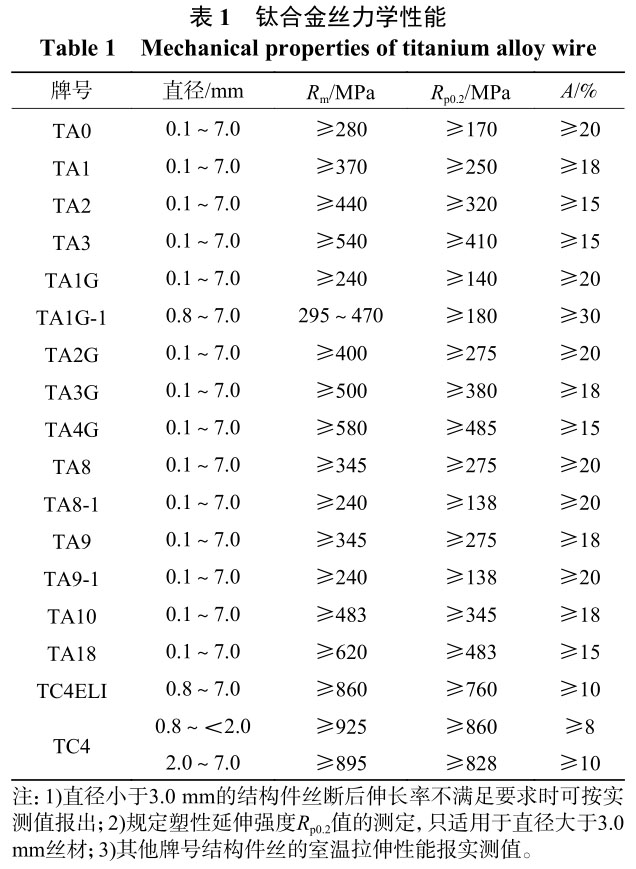

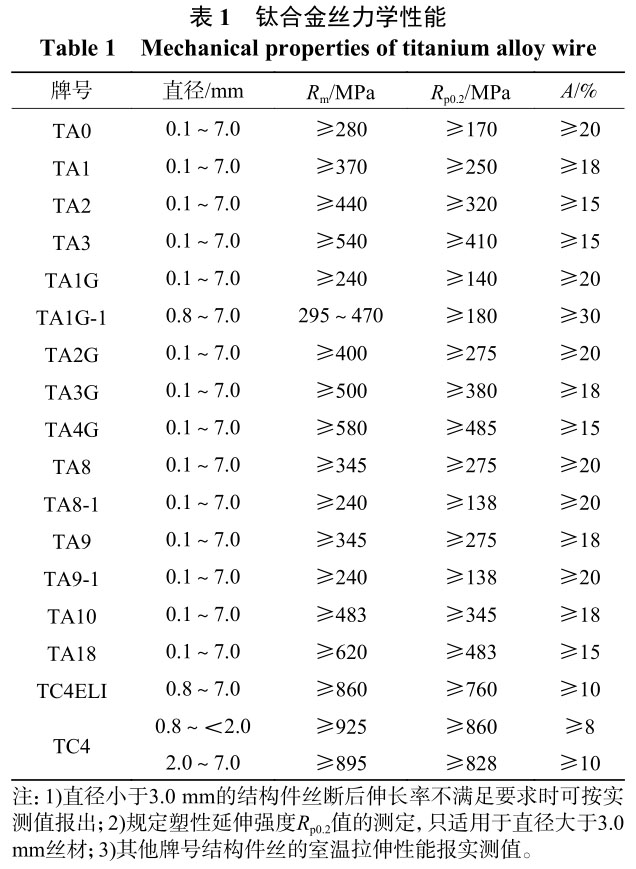

補(bǔ)充新增經(jīng)熱處理后(退火態(tài)直接取樣測(cè)試)結(jié)構(gòu)絲材的室溫力學(xué)性能�����,結(jié)合市場(chǎng)需求����,同時(shí)參照GB/T 3623-1998、GB/T 3623-2007�����、ASTMB863-2019的性能要求,同時(shí)借鑒GB/T 3621-1994[13]和GB/T 3621-2007[14]中材料的屈服考核指標(biāo)�,加嚴(yán)檢測(cè)要求,增加了相關(guān)牌號(hào)屈服強(qiáng)度指標(biāo)的考核���,其中��,規(guī)定塑性延伸強(qiáng)度值的測(cè)定���,只適用于直徑大于3.0mm絲材,具體要求見(jiàn)表1���。表1以外其他牌號(hào)結(jié)構(gòu)絲的性能報(bào)實(shí)測(cè)值��。

2.6附錄A

GB/T 3623-2022刪除了附錄A《鈦及鈦合金絲材的熱處理制度》����,推薦的熱處理制度范圍較廣��,指導(dǎo)意義不強(qiáng)����,且不同行業(yè)的使用要求不盡相同,本標(biāo)準(zhǔn)建議只要滿(mǎn)足標(biāo)準(zhǔn)所列的產(chǎn)品各項(xiàng)性能要求即可�����,故建議不對(duì)熱處理制度進(jìn)行推薦���。

2.7化學(xué)成分分析方法

為了便于操作�����,提升檢測(cè)效率�����,添加各檢測(cè)機(jī)構(gòu)實(shí)際使用的合金元素化學(xué)成分分析方法YS/T1262[15]�,YS/T1262相比于GB/T 4698[16]測(cè)定的非氣體元素種類(lèi)更全面,測(cè)定的元素含量范圍更廣��,同時(shí)可實(shí)現(xiàn)多元素含量一次同時(shí)測(cè)定�,效率更高。故將“產(chǎn)品的化學(xué)成分仲裁分析方法按GB/T 4698的規(guī)定進(jìn)行”修改為“產(chǎn)品的化學(xué)成分按GB/T 4698(所有部分)或YS/T1262進(jìn)行檢測(cè)��,化學(xué)成分仲裁分析方法按GB/T 4698(所有部分)進(jìn)行檢測(cè)���?���!?/p>

3�、結(jié)語(yǔ)

GB/T 3623-2022《鈦及鈦合金絲》經(jīng)4次研制修訂后,規(guī)定的產(chǎn)品品種更為全面����、技術(shù)要求更具適用性�����,可以及時(shí)解決國(guó)家標(biāo)準(zhǔn)中產(chǎn)品牌號(hào)表述不一致��、最新研制產(chǎn)品無(wú)標(biāo)準(zhǔn)可依、技術(shù)要求落后國(guó)外先進(jìn)技術(shù)標(biāo)準(zhǔn)等實(shí)施過(guò)程中存在的各項(xiàng)問(wèn)題�����,以便充分發(fā)揮國(guó)家標(biāo)準(zhǔn)之間的相互協(xié)調(diào)性和一致性�����。

本標(biāo)準(zhǔn)發(fā)布實(shí)施后�,可使我國(guó)一般工業(yè)用鈦及鈦合金絲材的技術(shù)要求更加先進(jìn)、合理�,使我國(guó)鈦及鈦合金絲材的整體質(zhì)量水平達(dá)到國(guó)際先進(jìn)水平,對(duì)促進(jìn)我國(guó)鈦及鈦合金絲材生產(chǎn)應(yīng)用的有序化和規(guī)范化將產(chǎn)生積極作用��,對(duì)推廣我國(guó)鈦及鈦合金絲材的發(fā)展將產(chǎn)生重要影響��,并將有力的推動(dòng)我國(guó)鈦及鈦合金產(chǎn)品快速健康的發(fā)展�。

參考文獻(xiàn)

[1]Wang Yongmei, Huang Yongguang, Wang Jianbin, et al.Titanium and titanium alloy wire: GB/T 3623-2007[S]. Beijing:China Standards Press, 2007.

(王永梅, 黃永光, 王建斌, 等. 鈦及鈦合金絲: GB/T 3623-2007 [S]. 北京: 中國(guó)標(biāo)準(zhǔn)出版社, 2007.)

[2]Xie Chen, Zhang Wei, Feng Junning, et al.Titanium and titanium alloy wire: GB/T 3623-2023[S]. Beijing: China Standards Press, 2017.

(解晨, 張偉, 馮軍寧, 等. 鈦及鈦合金絲: GB/T 3623-2022[S]. 北京: 中國(guó)標(biāo)準(zhǔn)出版社, 2022.)

[3]Titanium and titanium alloy welding wire: YB 764-1970 [S]. Beijing: China Standards Press, 1970.

( 鈦及鈦合金焊絲: YB 764-1970[S]. 北京: 中國(guó)標(biāo)準(zhǔn)出版社, 1970.)

[4]Shen Baolong, Zou Pengling. Titanium and titanium alloy wire: GB/T 3623-1983[S]. Beijing: China Standards Press, 1983.

(沈?qū)汖? 鄒鵬令.鈦及鈦合金絲: GB 3623-1983 [S]. 北京: 中國(guó)標(biāo)準(zhǔn)出版社, 1983.)

[5]Zhou Mingke, Meng Qinglin, Zhang Yansheng, et al. Titanium and titanium alloy wire: GB/T 3623-1998[S]. Beijing: China Standards Press, 1998.

(周明科, 孟慶林, 張延生, 等. 鈦及鈦合金絲: GB/T 3623-1998[S]. 北京: 中國(guó)標(biāo)準(zhǔn)出版社, 1998.)

[6]Meng Qinglin, Zhang Yansheng, Cao Qidong.Designation and composition of titanium and titanium alloys: GB/T 3620.1-1994[S]. Beijing: China Standards Press, 1994.

(孟慶林, 張延生, 曹啟東.鈦及鈦合金牌號(hào)和化學(xué)成分: GB/T 3620.1-1994[S]. 北京: 中國(guó)標(biāo)準(zhǔn)出版社, 1994.)

[7]Standard specification for titanium and titanium alloy bars and billets: ASTM B348-21[S]. ASTM International, 2019.

[8]Standard specification for titanium and titanium alloy wire: ASTM B863-19[S]. ASTM International, 2019.

[9]Specification for titanium and titanium-alloy welding electrodes and rods: AWS A5.16-2004[S]. American Welding Society, 2013.

[10]

Feng Junning, Xie Chen, Ma Zhongxian, et al. Analysis of standard GB/T 3620.1-2016: Designation and composition of

titanium and titanium alloys[J]. Iron Steel Vanadium Titanium, 2022,43(2):192?196.

(馮軍寧, 解晨, 馬忠賢, 等. GB/T 3620.1-2016《鈦及鈦合金牌號(hào)和化學(xué)成分》標(biāo)準(zhǔn)解析[J]. 鋼鐵釩鈦, 2022,43(2):192?196.)

[11]Feng Junning, Qiao Lu, Ma Zhongxian, et al. Designation and composition of titanium and titanium alloys: GB/T 3620.1-2016[M]. Beijing: China Standards Press, 2017.

(馮軍寧, 喬璐, 馬忠賢, 等. 鈦及鈦合金牌號(hào)和化學(xué)成分: GB/T 3620.1-2016[S]. 北京: 中國(guó)標(biāo)準(zhǔn)出版社, 2017.)

[12]Hu Zhijie, Feng Junning, Xie Chen, et al. Dimensions, shape, weight and tolerances of titanium and titanium alloy bars and wires: GB/T 39799-2021[S]. Beijing: China Standards Press, 2021.

(胡志杰, 馮軍寧, 解晨, 等.鈦及鈦合金棒材和絲材尺寸����、外形、重量及允許偏差: GB/T 39799-2021[S]. 北京: 中國(guó)標(biāo)準(zhǔn)出版社, 2021.)

[13]Shi Zhengmin, Cao Qidong, Meng Qinglin, et al. Titanium and titanium alloy sheet and plate: GB/T 3621-1994[S]. Beijing:China Standards Press, 1994.

(史正敏, 曹啟東, 孟慶林, 等. 鈦及鈦合金板材: GB/T 3621-1994[S]. 北京: 中國(guó)標(biāo)準(zhǔn)出版社, 1994.)

[14]Zhang Hailong, Huang Yongguang, Zhang Pinghui, et al. Titanium and titanium alloy sheet and plate: GB/T 3621-2007[S].Beijing: China Standards Press, 2007.

(張海龍, 黃永光, 張平輝, 等.鈦及鈦合金板材: GB/T 3621-2007[S]. 北京: 中國(guó)標(biāo)準(zhǔn)出版社, 2007.)

[15]Li Jian, Luo Ce, Lei Xiaoyan, et al. Method for chemical analysis of titanium sponge, titanium and titanium alloys —Inductively coupled plasma atomic emission spectrometry: YS/T 1262-2018[S]. Beijing: Metallurgical Industry Press, 2018.

(李劍, 羅策, 雷小燕, 等.海綿鈦�、鈦及鈦合金化學(xué)分析方法多元素含量的測(cè)定 電感耦合等離子體原子發(fā)射光譜法: YS/T 1262-2018[S]. 北京: 冶金工業(yè)出版社, 2018.)

[16]Wang Yanjun, Zheng Yanguan, Li Bo, et al. Methods for chemical analysis of titanium sponge, titanium and titanium alloys:GB/T 4698[S]. Beijing: China Standards Press, 2009.

(王彥君, 鄭炎官, 李波, 等. 海綿鈦、鈦及鈦合金化學(xué)分析方法: GB/T 4698[S]. 北京: 中國(guó)標(biāo)準(zhǔn)出版社, 2021.)

相關(guān)鏈接