TC4(Ti-6Al-4V)鈦合金具有比強(qiáng)度高��、密度低����、耐蝕性強(qiáng)和耐熱性好等優(yōu)點��,已經(jīng)應(yīng)用于航空航天���、核工業(yè)及軍事等領(lǐng)域的高端裝備關(guān)鍵構(gòu)件[1-6]��。隨著國民經(jīng)濟(jì)及國防事業(yè)的進(jìn)一步發(fā)展��,高溫���、高壓��、高速和高載荷等苛刻服役環(huán)境對TC4鈦合金的需求日益增加�,這對TC4鈦合金的性能提出了更加嚴(yán)苛的要求[7-10]��。因此�����,如何進(jìn)一步提高TC4鈦合金的綜合性能和服役可靠性是鈦合金發(fā)展的主要方向�。

基于細(xì)晶強(qiáng)化理論并通過相應(yīng)的細(xì)化晶粒技術(shù)制備細(xì)晶TC4鈦合金是提高綜合力學(xué)性能及擴(kuò)大其應(yīng)用領(lǐng)域的有效手段之一[11-14]。近年來TC4鈦合金的細(xì)化手段主要是利用所謂的“自上而下”法����,也就是通過劇烈塑性變形(SeverePlasticDeforma-tion,SPD)技術(shù)對鑄態(tài)TC4鈦合金進(jìn)行處理,從而獲得細(xì)晶組織�����。SPD技術(shù)是一種使塊體金屬獲得非常大的塑性應(yīng)變并且不改變材料形狀的工藝,常用的SPD技術(shù)主要包括等通道轉(zhuǎn)角擠壓(ECAP)���、累積疊軋(ARB)��、高壓扭轉(zhuǎn)(HPT)�、大變形熱軋(SHR)等���。

ZHAO等[15]采用非等溫ECAP工藝對鑄態(tài)TC4鈦合金進(jìn)行了四道次的ECAP劇烈塑性變形,制備出細(xì)晶TC4鈦合金��,力學(xué)性能測試結(jié)果表明����,細(xì)晶TC4鈦合金的硬度和抗壓強(qiáng)度均有顯著提升,原因是細(xì)晶TC4鈦合金微觀組織內(nèi)部含有大量的亞微米晶粒及形變孿晶���。姚學(xué)峰等[16]采用90%變形量的大變形熱軋得到了抗拉強(qiáng)度1135MPa和伸長率9%的高強(qiáng)高韌細(xì)晶TC4鈦合金��。盡管鑄錠冶金+劇烈塑性變形的方法能夠獲得細(xì)晶TC4鈦合金組織�,但是這種“自上而下”法中TC4鑄錠的微觀組織容易出現(xiàn)偏析���,導(dǎo)致最終得到的材料各批次性能不穩(wěn)定����,且劇烈塑性變形的工序復(fù)雜,成本較高���。因此�,研究者們近年來提出了利用“自下而上”法制備細(xì)晶TC4鈦合金:首先制備出晶粒細(xì)小的粉末���,再通過各種壓制和燒結(jié)的方法將其制備成固體材料�。相比于鑄錠冶金��,粉末冶金法制備的材料組織均勻性更好���,此外粉末冶金工藝可以直接以晶粒細(xì)小的粉體作為原材料�,通過熱壓燒結(jié)過程中的熱力耦合作用使粉體在相對較低的溫度下進(jìn)行固相燒結(jié)成形��,但是真空熱壓燒結(jié)法制備的材料通常含有少量的空隙��,不利于性能提升[17-18]�。因此,通常將真空熱壓燒結(jié)與熱擠壓工藝相結(jié)合�����,將熱壓燒結(jié)制備的塊體材料在高溫高壓下熱擠壓塑性變形,使其進(jìn)一步致密化�����,然后進(jìn)行熱處理使其再結(jié)晶產(chǎn)生均勻細(xì)小的晶粒[19-20]���。這種方法與劇烈塑性變形方法相比����,塑性變形量相對較小����,工序簡單��,比較容易實現(xiàn)�����。

基于以上分析����,本文以TC4預(yù)合金粉末為原材料,采用真空熱壓燒結(jié)+熱擠壓+退火制備了細(xì)晶TC4鈦合金��。通過掃描電子顯微鏡(SEM)和透射電子顯微鏡(TEM)等先進(jìn)表征手段對TC4鈦合金制備過程中的微觀組織演變規(guī)律進(jìn)行表征,利用拉伸實驗方法對TC4鈦合金制備過程中的力學(xué)性能變化規(guī)律進(jìn)行測試���。本研究旨在揭示TC4鈦合金在真空熱壓燒結(jié)���、熱擠壓和退火過程中的微觀組織與性能演變規(guī)律,從而為高性能細(xì)晶TC4鈦合金的開發(fā)與工程化應(yīng)用提供理論和技術(shù)支撐���。

1�����、實驗材料與方法

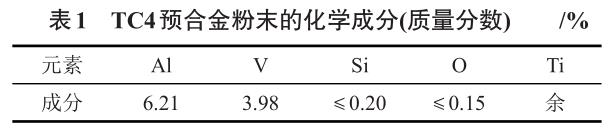

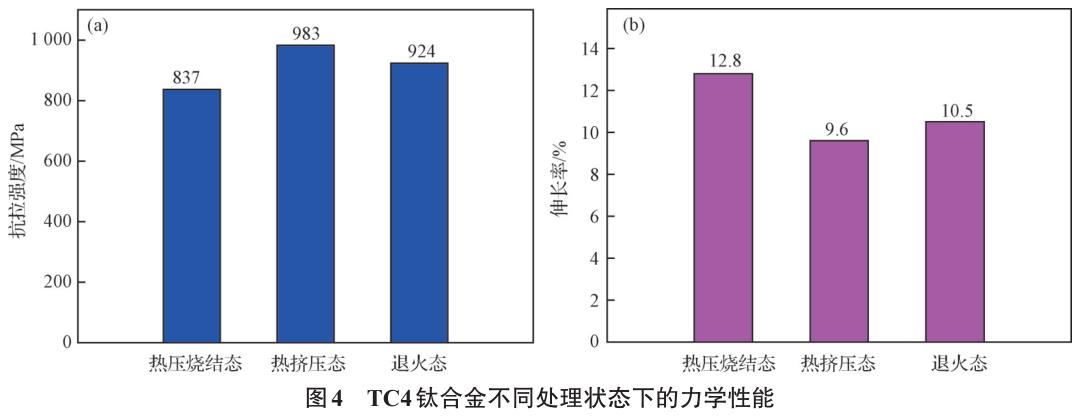

本研究以從中國江蘇威拉里新材料科技有限公司購買的Ti-6Al-4V預(yù)合金粉末為原材料����,化學(xué)成分如表1所示���。

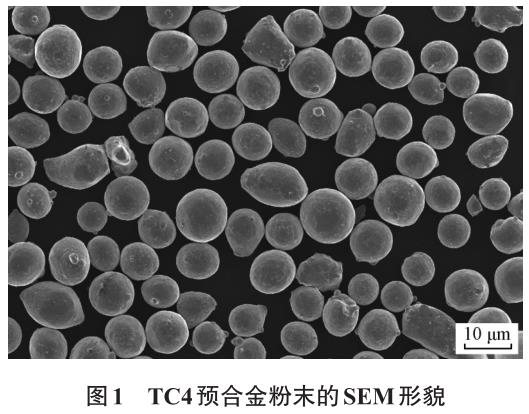

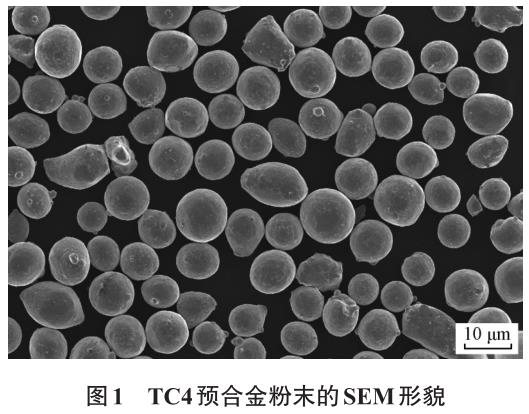

圖1為原始TC4預(yù)合金粉末的SEM形貌�����,由圖可知��,原始TC4粉末接近球形��,平均尺寸約為10μm�。將原始粉末放入50mm的硬質(zhì)合金模具中,采用真空熱壓燒結(jié)對TC4粉末進(jìn)行固相成形�。燒結(jié)工藝參數(shù)為:熱壓燒結(jié)溫度為1100℃,升溫速率為20℃/min�,熱壓燒結(jié)壓力為80MPa,在選定的燒結(jié)溫度和壓力下保溫保壓3h后隨爐冷卻��,得到熱壓燒結(jié)態(tài)TC4合金�����。隨后對熱壓燒結(jié)制備的TC4鈦合金坯料進(jìn)行熱擠壓�����,熱擠壓溫度為880℃���,擠壓比為6:1。最后對熱擠壓后的TC4鈦合金進(jìn)行退火處理��,退火溫度為800℃���,保溫時間為3h�。

分別對熱壓燒結(jié)態(tài)、熱擠壓態(tài)及退火態(tài)下的TC4鈦合金線切割取樣進(jìn)行微觀組織表征和力學(xué)性能測試���。經(jīng)過機(jī)械研磨�、拋光及腐蝕后��,采用JSM-5610LV掃描電子顯微鏡對不同狀態(tài)下的TC4鈦合金微觀組織進(jìn)行表征���,腐蝕液的配方為3%HF+6%HNO3+91%H2O����,腐蝕時間為60s���。制備透射電鏡樣品�����,經(jīng)過機(jī)械研磨和離子減薄后����,采用JEM-2100透射電子顯微鏡對不同狀態(tài)下的TC4鈦合金微觀組織進(jìn)行深入分析����。采用INSTRON電子機(jī)械拉伸實驗機(jī)對不同狀態(tài)下的TC4鈦合金進(jìn)行室溫拉伸測試��,每種處理狀態(tài)下測試3組后取平均值�。

2���、實驗結(jié)果及討論

2.1細(xì)晶TC4鈦合金制備過程中的微觀組織演變規(guī)律

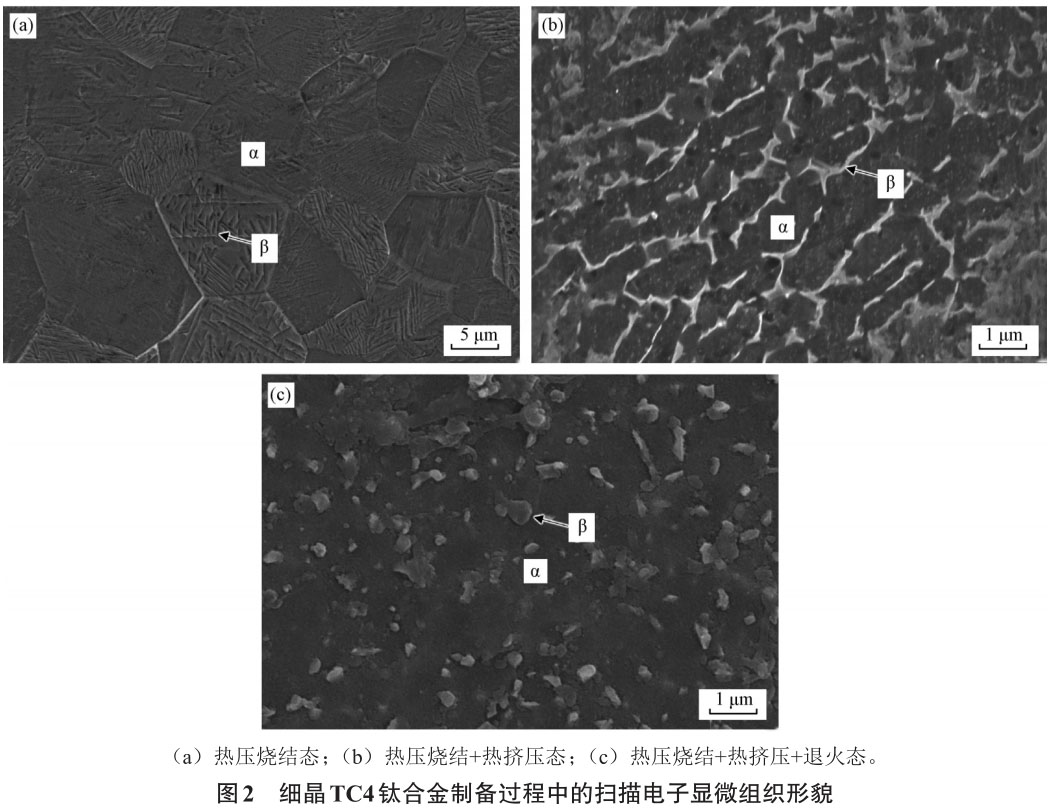

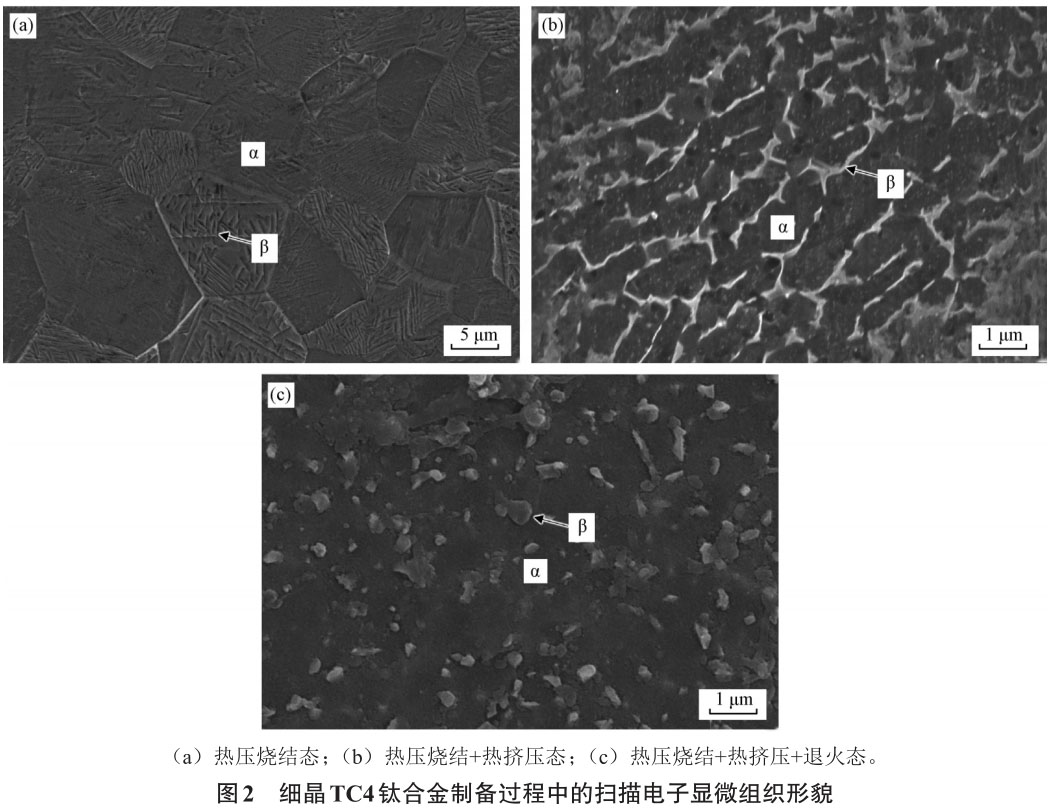

采用掃描電子顯微鏡對細(xì)晶TC4鈦合金制備過程中的微觀組織進(jìn)行表征���,結(jié)果如圖2所示。圖2(a)為熱壓燒結(jié)后TC4鈦合金的掃描電子顯微組織形貌�����,由圖可知�,熱壓燒結(jié)態(tài)TC4鈦合金主要由α相和β相組成,其中α相以等軸狀分布��,平均晶粒尺寸約為15μm���。而β相則以細(xì)長片層狀/針狀分布于α相晶粒內(nèi)部或晶界處�。這是因為本實驗中��,真空熱壓燒結(jié)溫度為1100℃�,高于β相變點。因此�����,在緩慢隨爐冷卻過程中���,其微觀組織中的絕大部分β相會向α相轉(zhuǎn)變����,但仍有少量的殘余β相沒有發(fā)生轉(zhuǎn)變��,以片層狀/針狀分布于α相晶粒內(nèi)部或晶界處����。圖2(b)為熱擠壓后TC4鈦合金的掃描電子顯微組織形貌,由圖可知����,TC4鈦合金經(jīng)過熱擠壓變形后,α晶粒尺寸明顯降低且被拉長���,平均晶粒尺寸約為1μm�。β相以半連續(xù)狀態(tài)分布在α相晶界處�����。因此可知,熱擠壓可以使真空熱壓燒結(jié)后得到的TC4鈦合金的晶粒尺寸進(jìn)一步細(xì)化得到細(xì)晶微觀組織���,有利于強(qiáng)度的提高��。圖2(c)為真空熱壓燒結(jié)和熱擠壓制備所得的TC4鈦合金經(jīng)退火后的掃描電子顯微組織形貌���,由圖可知,真空熱壓燒結(jié)和熱擠壓制備所得的TC4鈦合金形成的板條狀細(xì)晶粒在退火過程中發(fā)生了明顯的長大�����,α相的平均晶粒尺寸約為2μm��。β相由片層狀/針狀向顆粒狀轉(zhuǎn)變�����,分布于α相晶界處�����。

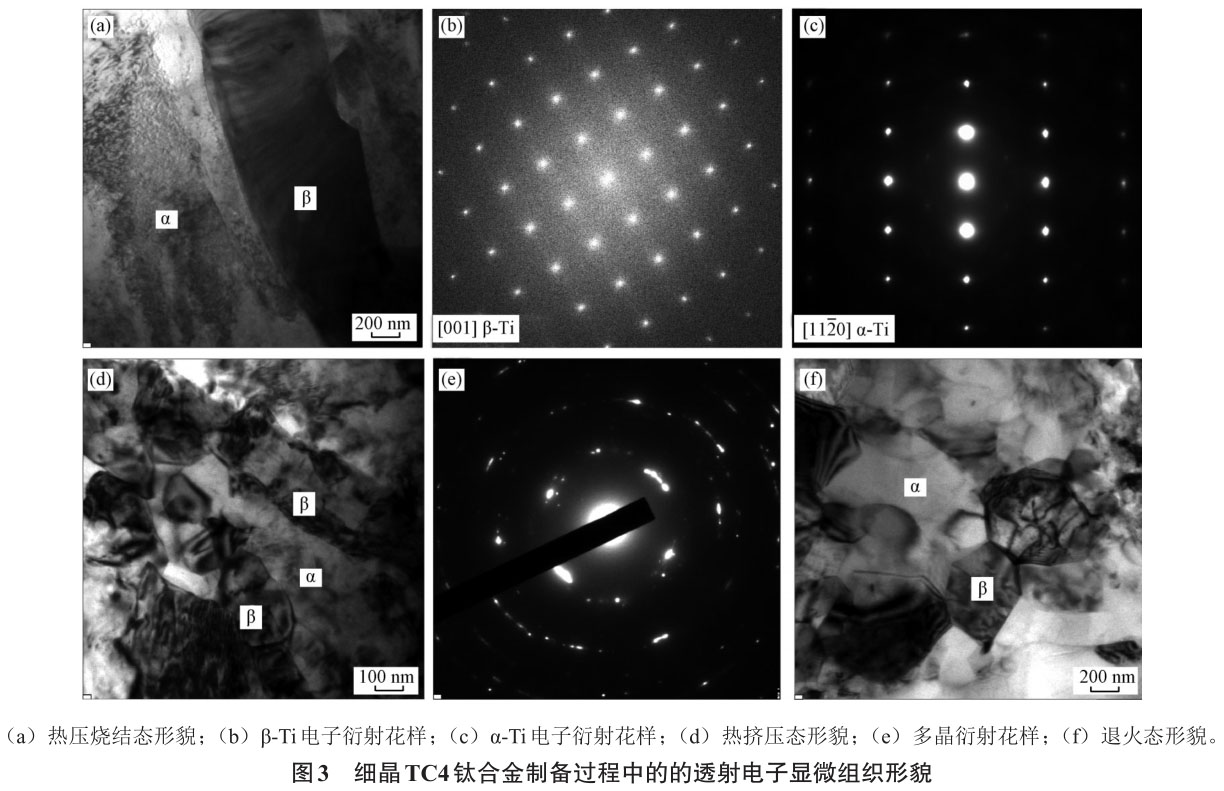

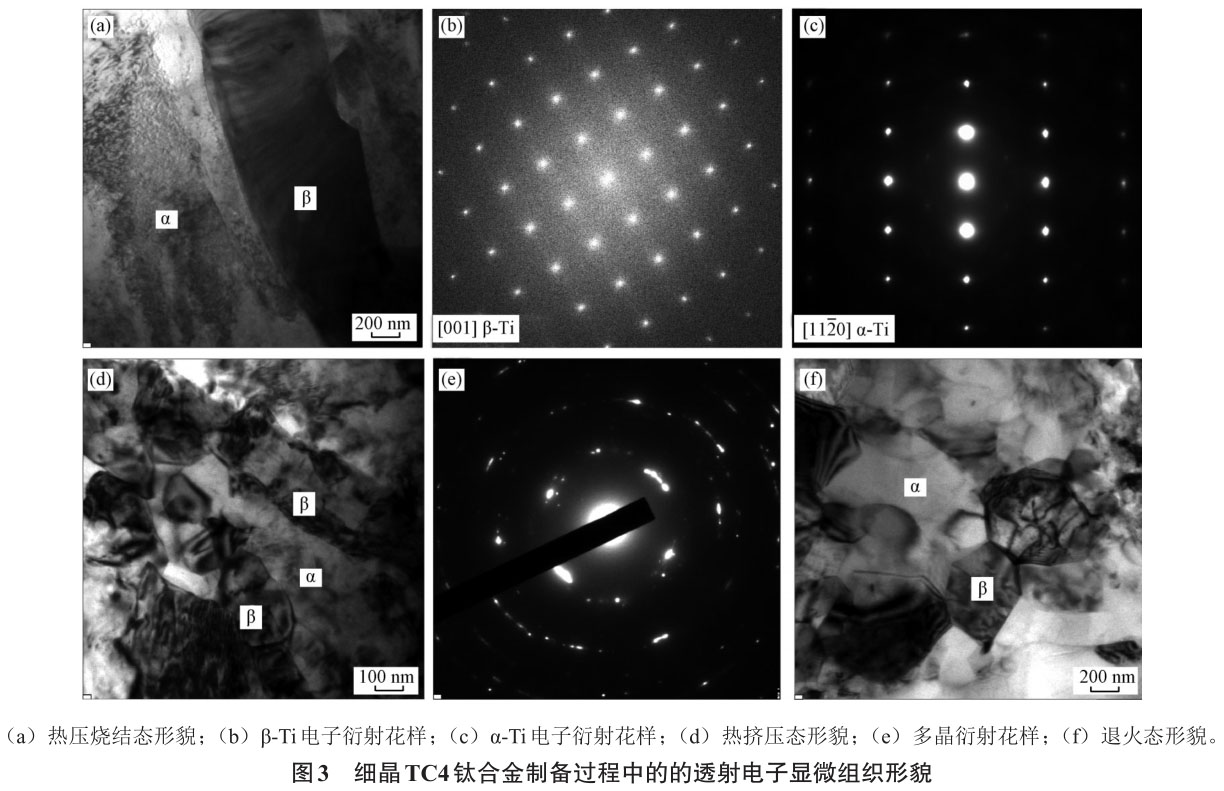

為了更加深入地了解細(xì)晶TC4鈦合金制備過程中的微觀組織演變規(guī)律���,采用透射電鏡對細(xì)晶TC4鈦合金制備過程中的微觀組織進(jìn)行表征����,結(jié)果如圖3所示�����。由圖3(a)可知�����,熱壓燒結(jié)后TC4鈦合金主要由α相和β相組成��,β相則以片層狀分布于α相晶粒內(nèi)部�,這與掃描電鏡觀察結(jié)果一致。圖3(b)和圖3(c)分別為圖3(a)中β-Ti和α-Ti的電子衍射花樣�。圖3(d)為熱壓燒結(jié)態(tài)TC4鈦合金在熱擠壓之后的透射電子顯微組織形貌,由圖可知���,經(jīng)過熱擠壓之后晶粒明顯被拉長且被細(xì)化��,特別是α相晶粒周圍的片層狀/針狀β相破碎形成顆粒狀�。

圖3(e)的衍射花樣表明�����,此時微觀組織呈現(xiàn)出明顯的多晶狀態(tài)且有一定的殘余應(yīng)力。由此可知�����,熱擠壓可以顯著細(xì)化TC4鈦合金晶粒尺寸從而得到細(xì)晶微觀組織�����,有利于強(qiáng)度的提升�,但因為殘余應(yīng)力的存在,其塑韌性有所降低���。圖3(f)為真空熱壓燒結(jié)和熱擠壓制備所得的TC4鈦合金經(jīng)退火后的透射電子顯微組織形貌�����,由圖可知��,與圖3(d)的微觀組織相比��,TC4中的α相和β相發(fā)生明顯長大���。

這一結(jié)果表明����,退火能夠使真空熱壓燒結(jié)和熱擠壓制備的TC4鈦合金發(fā)生回復(fù)和再結(jié)晶�,有利于消除復(fù)合變形過程中的內(nèi)應(yīng)力,有利于TC4鈦合金塑韌性的提高��。

2.2細(xì)晶TC4鈦合金制備過程中的力學(xué)性能演變規(guī)律

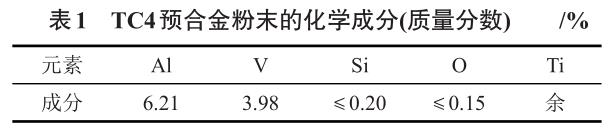

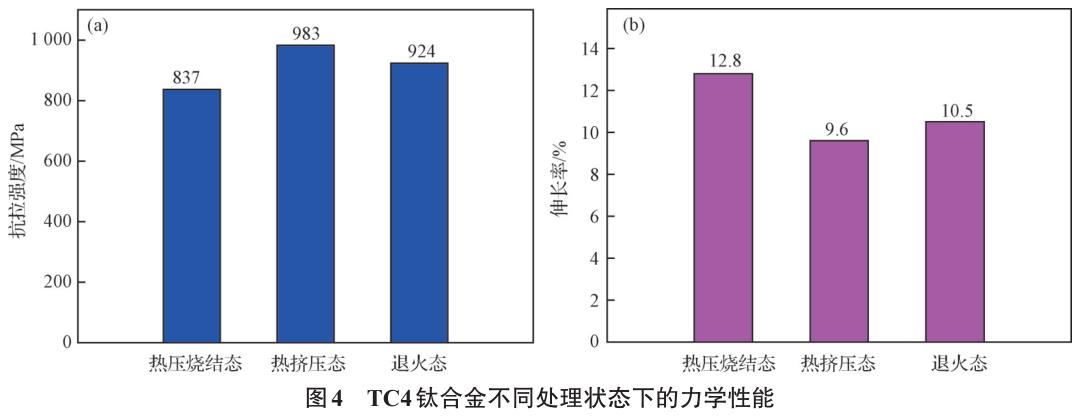

圖4為熱壓燒結(jié)態(tài)����、熱擠壓態(tài)和退火態(tài)下TC4鈦合金力學(xué)性能測試結(jié)果��。由圖可知��,真空熱壓燒結(jié)后的TC4鈦合金室溫抗拉強(qiáng)度達(dá)到837MPa���,斷裂伸長率為12.8%�����。真空熱壓燒結(jié)TC4鈦合金進(jìn)行熱擠壓后����,抗拉強(qiáng)度達(dá)到983MPa���,較熱壓燒結(jié)態(tài)提高17.4%��。但此時TC4鈦合金的斷后伸長率為9.6%�����,較熱壓燒結(jié)態(tài)有所降低���。將熱擠壓TC4鈦合金進(jìn)行退火處理之后����,抗拉強(qiáng)度略微有所降低���,斷后伸長率有所提高����。

基于以上分析可知�����,將真空熱壓燒結(jié)后的TC4鈦合金進(jìn)行熱擠壓可以有效提高其強(qiáng)度�,但此時其塑韌性也最低。熱擠壓后的TC4鈦合金退火后強(qiáng)度略微降低,斷后伸長率有所提高�,表現(xiàn)出較為優(yōu)異的綜合力學(xué)性能。這一結(jié)果與2.1小節(jié)所得到的TC4鈦合金制備過程中的微觀組織表征結(jié)果一致:熱擠壓可以有效細(xì)化TC4鈦合金中的α相晶粒���,形成細(xì)晶結(jié)構(gòu)���,因此其強(qiáng)度最大。但此時微觀組織的內(nèi)應(yīng)力也最大�����,因此斷后伸長率也最低����。退火可以使TC4鈦合金中變形的β相晶粒發(fā)生再結(jié)晶長大�����,成為等軸晶�����,因此有利于TC4鈦合金的塑韌性提升��。

3���、結(jié)論

(1)熱壓燒結(jié)態(tài)TC4鈦合金主要由α相和β相組成����,α相以等軸狀分布,β相則以細(xì)長片層狀/針狀分布于α相晶粒內(nèi)部或晶界處����。

(2)熱擠壓使真空熱壓燒結(jié)后TC4鈦合金中的α晶粒尺寸明顯降低且被拉長,β晶粒以半連續(xù)狀態(tài)分布在α相邊界處��,從而有利于TC4鈦合金室溫抗拉強(qiáng)度的提高�����,使其從熱壓燒結(jié)態(tài)的837MPa提高至983MPa�。但此時TC4鈦合金的斷裂伸長率最低,為9.6%���。

(3)進(jìn)一步的退火能夠使熱擠壓態(tài)TC4鈦合金發(fā)生回復(fù)和再結(jié)晶�,板條狀細(xì)晶粒在退火過程中發(fā)生明顯的長大�,特別是β相由片層狀/針狀向顆粒狀轉(zhuǎn)變,分布于α相晶界處���,從而有利于TC4鈦合金塑韌性的提高�。因此,經(jīng)過熱壓燒結(jié)+熱擠壓+退火處理得到的細(xì)晶TC4鈦合金具有較為優(yōu)異的室溫拉伸性能�����。

參考文獻(xiàn)

[1]劉世鋒, 宋璽, 薛彤, 等. 鈦合金及鈦基復(fù)合材料在航空航天的應(yīng)用和發(fā)展[J]. 航空材料學(xué)報, 2020, 40(03): 77.

[2]趙永慶, 葛鵬, 辛社偉. 近五年鈦合金材料研發(fā)進(jìn)展[J]. 中國材料進(jìn)展, 2020, 39(7-8): 527.

[3]劉文彬, 陳偉, 王鐵軍, 等. 粉末鈦合金的熱等靜壓技術(shù)研究進(jìn)展[J]. 粉末冶金工業(yè), 2018, 28(2): 1.

[4]鮮寧, 榮明, 李天雷, 等. 鈦合金在高溫高壓酸性油氣井的應(yīng)用研究進(jìn)展[J]. 天然氣與石油, 2020,38 (05): 96.

[5]徐堅, 王文焱, 張豪胤, 等. 固溶時效工藝對TC4鈦合金組織及性能的影響[J]. 粉末冶金工業(yè), 2014, 24(5): 29.

[6]陸子川, 張緒虎, 微石, 等. 航天用鈦合金及其精密成形技術(shù)研究進(jìn)展[J]. 宇航材料工藝, 2020, 50(04): 1.

[7]鄭超, 朱秀榮, 王軍, 等. 裝甲鈦合金的研究與應(yīng)用現(xiàn)狀[J]. 鈦工業(yè)進(jìn)展, 2020, 37(04): 41.

[8]梁超, 劉文彬, 王鐵軍, 等. 氧含量對熱等靜壓TC4鈦合金力學(xué)性能的影響[J]. 粉末冶金工業(yè), 2019, 29(5): 12.

[9]郭志猛, 蘆博昕, 楊芳, 等. 粉末冶金鈦合金制備技術(shù)研究進(jìn)展[J]. 粉末冶金工業(yè), 2020, 30(2): 1.

[10]趙霄昊, 王晨, 潘霏霏, 等. 球形鈦合金粉末制備技術(shù)及增材制造應(yīng)用研究進(jìn)展[J]. 粉末冶金工業(yè), 2019, 29(6): 71.

[11]王苗, 楊延清, 羅賢. 細(xì)晶鈦合金的制備及性能研究現(xiàn)狀[J].材料導(dǎo)報, 2013, 27(13): 94.

[12]PENG H L, LI X F, CHEN X, et al. Effect of grain size on high-temperature stress relaxation behavior of fine-grained TC4 tita-nium alloy[J]. Transactions of Nonferrous Metals Society of China, 2020,30:668.

[13]張君彥. 細(xì)晶TC4鈦合金的熱加工圖及動態(tài)再結(jié)晶行為研究[D]. 西安:西安建筑科技大學(xué), 2019.

[14]尹雁飛, 侯智敏, 趙彬, 等. 細(xì)晶鈦及鈦合金的腐蝕性能研究進(jìn)展[J]. 鈦工業(yè)進(jìn)展, 2018, 35(04): 1.

[15]ZHAO Z Y, WANG G F, ZHANG Y L, et al. Fast recrystalliza-tion and phase transformation in ECAP deformed Ti-6Al-4V al-loy induced by pulsed electric current[J]. Journal of Alloys and Compounds, 2019,786:733.

[16]姚學(xué)峰, 付立銘, 單愛黨. 大變形熱軋制備細(xì)晶TC4鈦合金的組織與性能[J]. 機(jī)械工程材料, 2018, 42(3): 57.

[17]趙志勇. 非等溫ECAP制備細(xì)晶TC4合金及其脈沖電流處理研究[D]. 哈爾濱:哈爾濱工業(yè)大學(xué), 2019.

[18]魏小華, 王曄, 李學(xué)問, 等. 熱壓燒結(jié)溫度對固相再生TC4鈦合金微觀組織及硬度影響[J]. 特種鑄造及有色合金, 2020, 40(05): 470.

[19]黃小龍. 粉末冶金細(xì)晶 Ti-6Al-4V 合金的力學(xué)性能及變形局域化行為的研究[D]. 廣州:華南理工大學(xué), 2015.

[20]PENG X N, GUO H Z, SHI Z F, et. al. Microstructure charac-terization and mechanical properties of TC4-DT titanium alloy after thermomechanical treatment[J]. Transactions of Nonfer-rous Metals Society of China, 2014(3):682.

相關(guān)鏈接