引言

鈦及其合金因其比強度高、耐蝕性好、生物相容性優(yōu)異等優(yōu)勢被廣泛應(yīng)用于航空航天�、海洋工程、石

油化工和醫(yī)療器械等制造業(yè)大型結(jié)構(gòu)件[1-3]��。激光-MIG復(fù)合焊接兼具激光焊高能量密度�����、大深寬比和

MIG焊較強的焊接適應(yīng)性的特點�����,在激光和電弧的復(fù)合熱源作用下可以實現(xiàn)高效高質(zhì)量的復(fù)合焊接����,降低

了對高功率激光的依賴性����,在實現(xiàn)中厚板鈦合金的高效高質(zhì)量連接上有較大優(yōu)勢和廣闊的應(yīng)用前景[4-6

]。

在20世紀初�����,結(jié)構(gòu)材料設(shè)計主要遵循靜強度設(shè)計準則[7]�。然而,結(jié)構(gòu)的斷裂失效本質(zhì)是由于交變

載荷作用下內(nèi)部或表面的微小裂紋擴展所致���。由于忽視了對構(gòu)件抵抗裂紋擴展性能的考慮���,裂紋往往快速

擴展����,導(dǎo)致結(jié)構(gòu)斷裂[8]�。為此,人們不斷提出新的研究方法來評估結(jié)構(gòu)抵抗裂紋擴展的能力�����。斷裂力

學(xué)與損傷力學(xué)應(yīng)運而生�,并在之后迅速發(fā)展,斷裂韌性也被作為衡量結(jié)構(gòu)件抗失穩(wěn)斷裂的指標而被廣泛研

究[9]��,材料的疲勞裂紋擴展行為也得到了關(guān)注�。Zhu等人[10]重點研究了TC4中小疲勞裂紋的萌生和

擴展

行為,發(fā)現(xiàn)表面裂紋傾向于在α相和β相的界面形成��,并且當裂紋長度小于200μm時�����,受界面影

響,裂紋擴展緩慢�����?;佧悾?1]的研究表明,微小裂紋的萌生與循環(huán)載荷下產(chǎn)生的不均勻變形有關(guān)�����。在外

加載荷作用下�,微小裂紋會進一步發(fā)展�,并最終引發(fā)結(jié)構(gòu)件的失效[9]。同斷裂韌性類似��,材料的疲勞

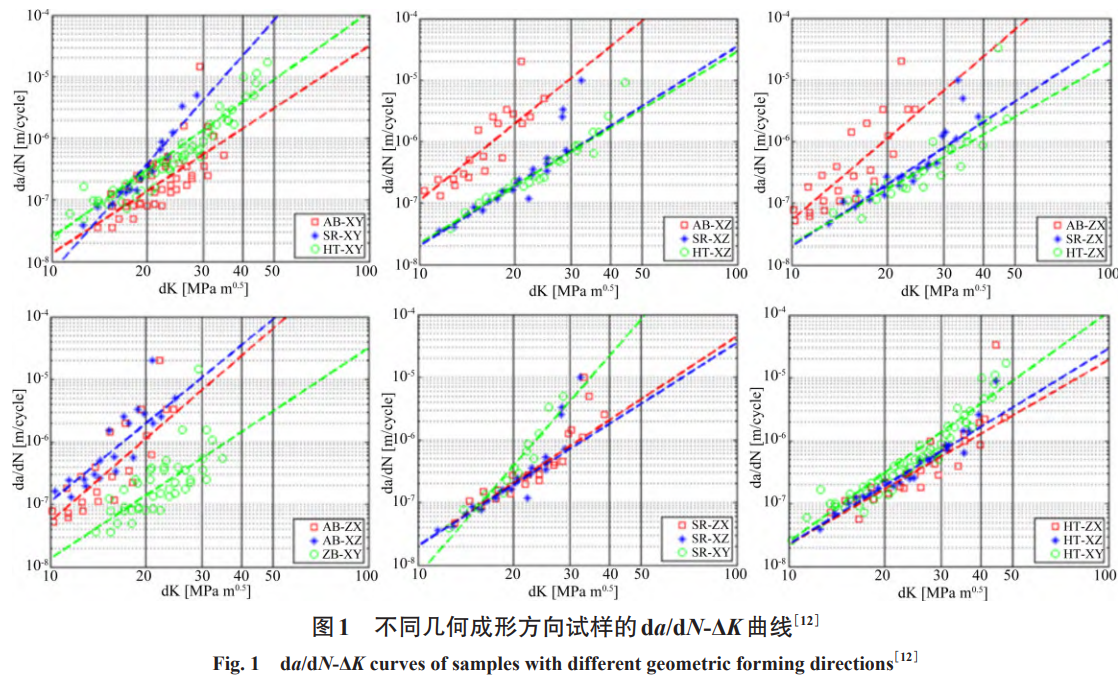

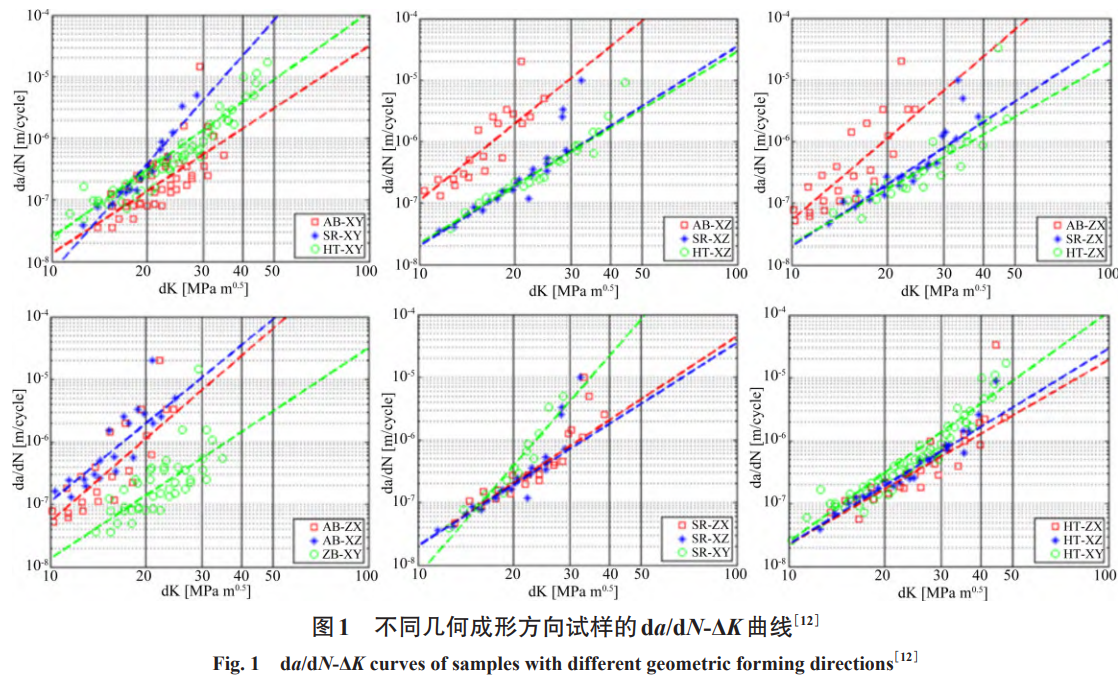

裂紋擴展行為受微觀組織��、載荷���、外部環(huán)境等多方面影響���。Cain等人[12]采用650℃+4h應(yīng)力釋放處理

和890℃+2h退火處理,分別對x-y��,x-z,z-x三個幾何成形方向的激光選區(qū)熔化TC4試樣進行處理���,并與

相應(yīng)的原始態(tài)試樣對比�,如圖1所示����,發(fā)現(xiàn)x-z,z-x試樣在原始態(tài)下表現(xiàn)出較高裂紋擴展速率���,然后經(jīng)

退火處理后表現(xiàn)出優(yōu)于原始態(tài)的抗裂紋擴展行為���。

Lv等人[13]采用高功率激光金屬沉積技術(shù)制備一定厚度的TC4塊體,并研究水平及垂直兩個方向的

TC4高周疲勞性能(HCF)和裂紋擴展行為(FCG)�����,發(fā)現(xiàn)高應(yīng)力水平下����,垂直試樣的HCF性能優(yōu)于水平試樣

。在近閾值區(qū)和裂紋穩(wěn)定擴展區(qū)�,垂直試樣的FCG率均低于水平試樣,這是因為疲勞裂紋與多個柱狀晶粒相

互作用的結(jié)果���。徐宇飛等人[14]對激光選區(qū)熔化TC4的小裂紋擴展進行模擬仿真�,發(fā)現(xiàn)材料沿沉積方向

表現(xiàn)出相對較好的抗疲勞小裂紋擴展的能力。Chang等人[15]應(yīng)用二維和三維原子模擬對HCP鈦中的各向

異性裂紋尖端相應(yīng)進行分析��,結(jié)果預(yù)測裂紋尖端塑性在二維模擬中是由傾斜平面上的邊緣型位錯滑移引起

的���;在自由三維模擬中�����,由于較低的應(yīng)力三軸性��,從自由表面附近發(fā)射出混合邊緣型和螺旋型的彎曲位錯

環(huán)�。武亮亮等人[16]的研究證實在裂紋擴展前期受組織影響而擴展緩慢��。Li等人[17]研究不同載荷水

平下純鈦的疲勞裂紋擴展行為�����,發(fā)現(xiàn)在相同ΔK下�,裂紋尖端變形形態(tài)不能滿足線彈性斷裂條件而使裂紋

擴展速率有很大差異�。在高載荷振幅下,塑性應(yīng)變能的消耗增大����,并需要裂紋尖端更大范圍的塑性變形���。

而Ren等人[18]發(fā)現(xiàn)受海水環(huán)境中Cl-和氫脆的影響,TC4中α/β相界面發(fā)生損傷而加速了疲勞裂紋擴展速

率���。本文將對接頭的疲勞裂紋擴展(Fatiguecrackpropagation��,F(xiàn)CP)行為進行研究��,計算并對比接頭

不同部位的裂紋擴展速率(Fatiguecrackgrowthrate���,F(xiàn)CGR),通過觀察裂紋擴展路徑的變化�,結(jié)合顯

微組織與斷口形貌,探究接頭不同區(qū)域的顯微組織與裂紋擴展的交互作用�。最后利用EBSD分析手段表征裂

紋尖端周邊組織的變形特征。

1����、試驗材料及方法

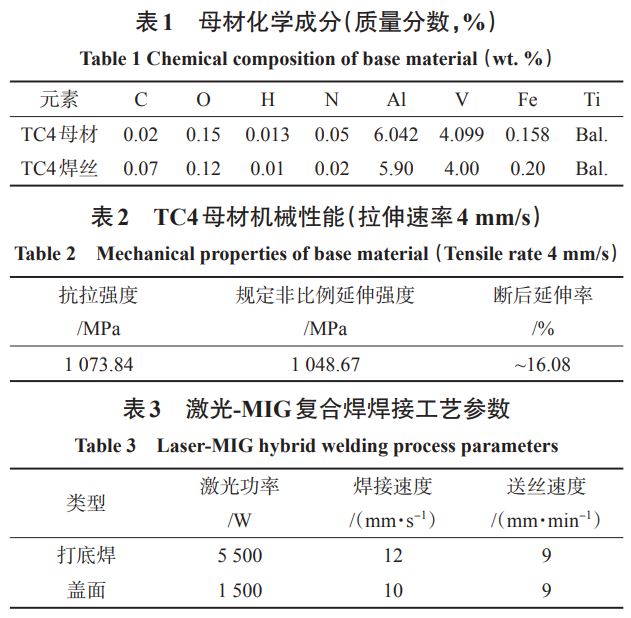

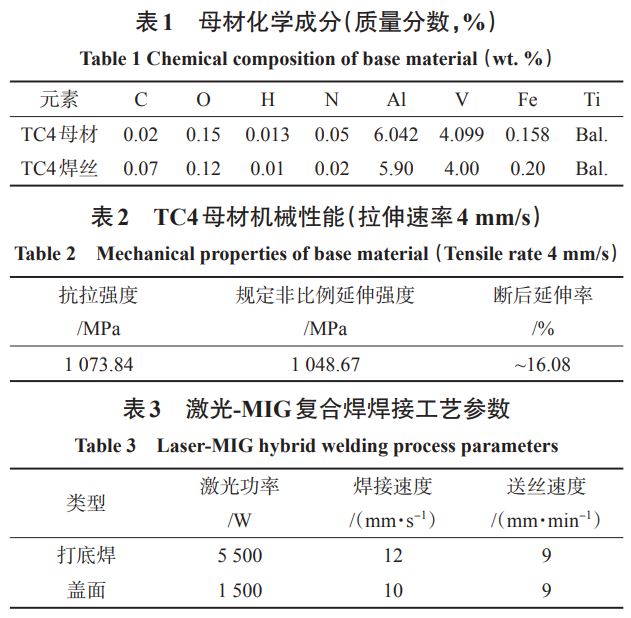

試驗材料采用長春長客提供的鍛態(tài)Ti-6Al-4V合金(TC4鈦合金)板材,厚度12mm���,采用電火花線切割

機將母材切成100mm×75mm×12mm尺寸����,并在75mm側(cè)邊預(yù)制6mm鈍邊,單邊30°的坡口��。焊絲為伯樂

蒂森焊材(蘇州)有限公司的TC4焊絲�,母材與焊絲的化學(xué)成分含量如表1所示。母材的基本拉伸力學(xué)性能

特征如表2所示��。試驗采用的激光-MIG復(fù)合焊接系統(tǒng)由YLS-10000光纖激光器�、KempArcPulse450自

動脈沖焊機、ABBIRB2600型機器人等構(gòu)成����,激光光束聚焦距離為348mm,聚焦光斑直徑約為533μm���。焊

接參數(shù)如表3所示��。

金相試樣在進行組織觀察前,試樣需經(jīng)研磨���、拋光�、腐蝕��,首先依次在180#、320#����、

400#、600#���、800#���、1000#、1500#�����、2000#�����、3000#砂紙上研磨�����,隨后采用粒度為0.5μm的SiO2拋光液進行

拋光處理�����,在配比為3mLHF∶6mLHNO3∶91mLH2O的Kroll混合酸腐蝕后,使用乙醇進行清洗�、吹干。

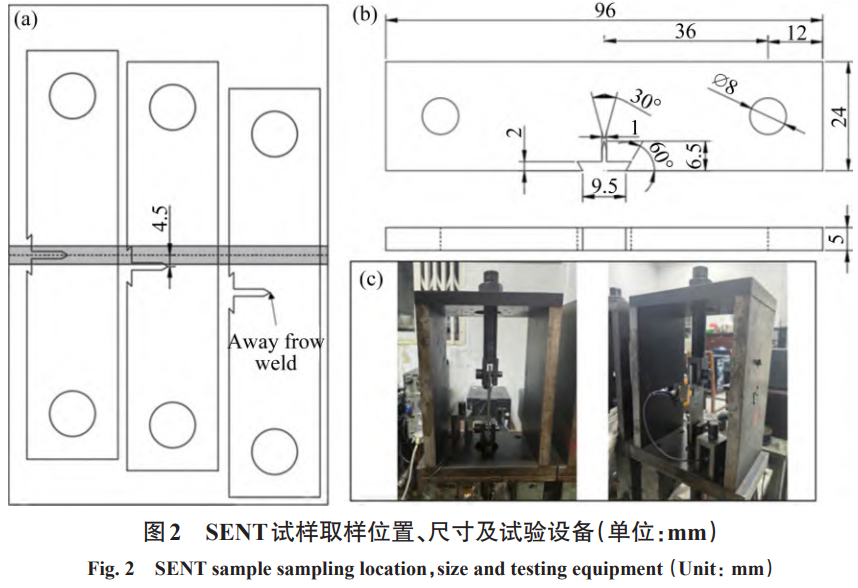

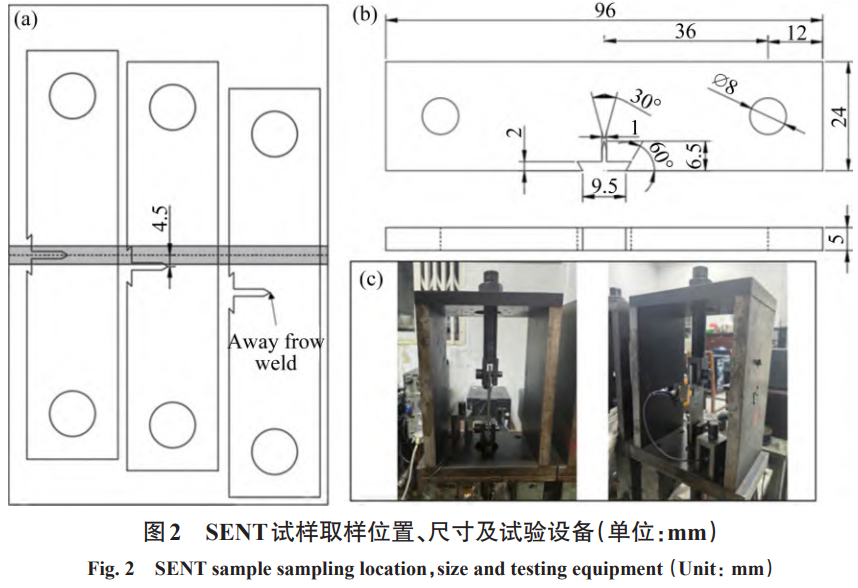

參照GB/T6398—2017《金屬材料疲勞試驗疲勞裂紋擴展方法》[19]選用單邊缺口拉伸試樣

(Singleedgenotchedtensile��,SENT)進行母材區(qū)����、熱影響區(qū)、焊縫區(qū)的疲勞裂紋擴展試驗�,裂紋開口方

向為焊接方向,與斷裂韌性測試中缺口尖端位置一致�����,熱影響區(qū)SENT試樣的缺口尖端在距焊縫中心4.5

mm處�����。圖2所示為SENT試樣取樣位置�����、試樣尺寸及試驗設(shè)備��。使用自制的5kN電子伺服試驗機進行疲勞

裂紋擴展試驗��,采用正弦波加載模式��,應(yīng)力比R為0.1�,頻率0.5Hz。試驗前����,預(yù)先在缺口尖端預(yù)制2mm長

度裂紋,以消除加工缺口帶來的缺口效應(yīng)���。

在試驗過程中�,通過固定在試樣缺口的引伸計獲得裂紋長度數(shù)據(jù)����,并采用柔順法計算裂紋長度。

采用Zeiss-AIM蔡司顯微鏡和體式顯微鏡進行接頭金相試樣組織的觀察��,使用ZEISSGemini300型場發(fā)

射SEM(ScanningElectronMicroscopy)掃描電子顯微鏡進一步觀察SENT試樣裂紋擴展路徑及斷口形貌��。

采用線切割機沿垂直焊縫方向截取SENT試樣的裂紋擴展區(qū)域��,之后利用超精密線切割機將試樣沿厚度方向

上一分為二���,其中一側(cè)試樣用于裂紋擴展路徑的觀察�,另一側(cè)用于后續(xù)電子背散射衍射分析。采用電子背散

射衍射技術(shù)(Elec‐tronBackscatteredDiffraction�,EBSD)研究疲勞裂紋擴展試樣裂紋尖端附近微觀組

織的晶粒取向以及晶體學(xué)特征,角度分辨率為0.1°�����,步長0.5μm�����。

2���、結(jié)果與分析

2.1疲勞裂紋擴展行為研究

2.1.1裂紋擴展速率研究

疲勞裂紋擴展過程分為低速���、穩(wěn)定和快速擴展三個階段[21]。對焊接接頭而言�,裂紋的穩(wěn)定擴展階段

是重要的壽命區(qū)間,常通過研究穩(wěn)態(tài)生長階段的裂紋擴展速率來確定弱疲勞區(qū)�。疲勞裂紋擴展速率以da/dN

表示,即單位循環(huán)內(nèi)疲勞裂紋擴展的距離���。Paris公式是表達疲勞裂紋擴展規(guī)律和預(yù)測疲勞壽命的常用方法

�,因此本研究根據(jù)Paris公式建立穩(wěn)態(tài)增長階段的裂紋擴展速率與裂紋應(yīng)力強度因子之間的關(guān)系,其表達式

如下:

式中 a為疲勞裂紋長度���,在本研究中采用柔度法獲得;N為循環(huán)載荷的數(shù)量�;C、m是與材料相關(guān)的常數(shù)

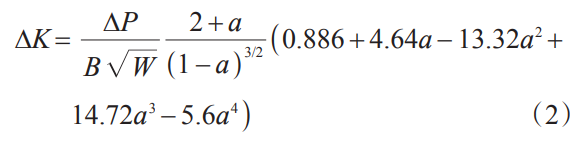

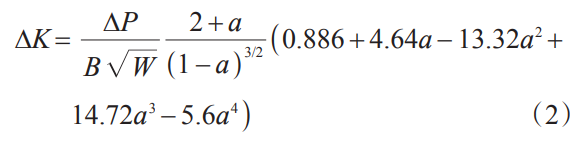

�����,在本研究中通過擬合獲得����;ΔK是裂紋尖端的應(yīng)力強度因子范圍。ΔK的評估方式如下[20]:

式中 ΔP為加載力的幅值����;B為試樣厚度;W為試樣寬度��;α為裂紋長度a與W的比值�。對母材、熱影

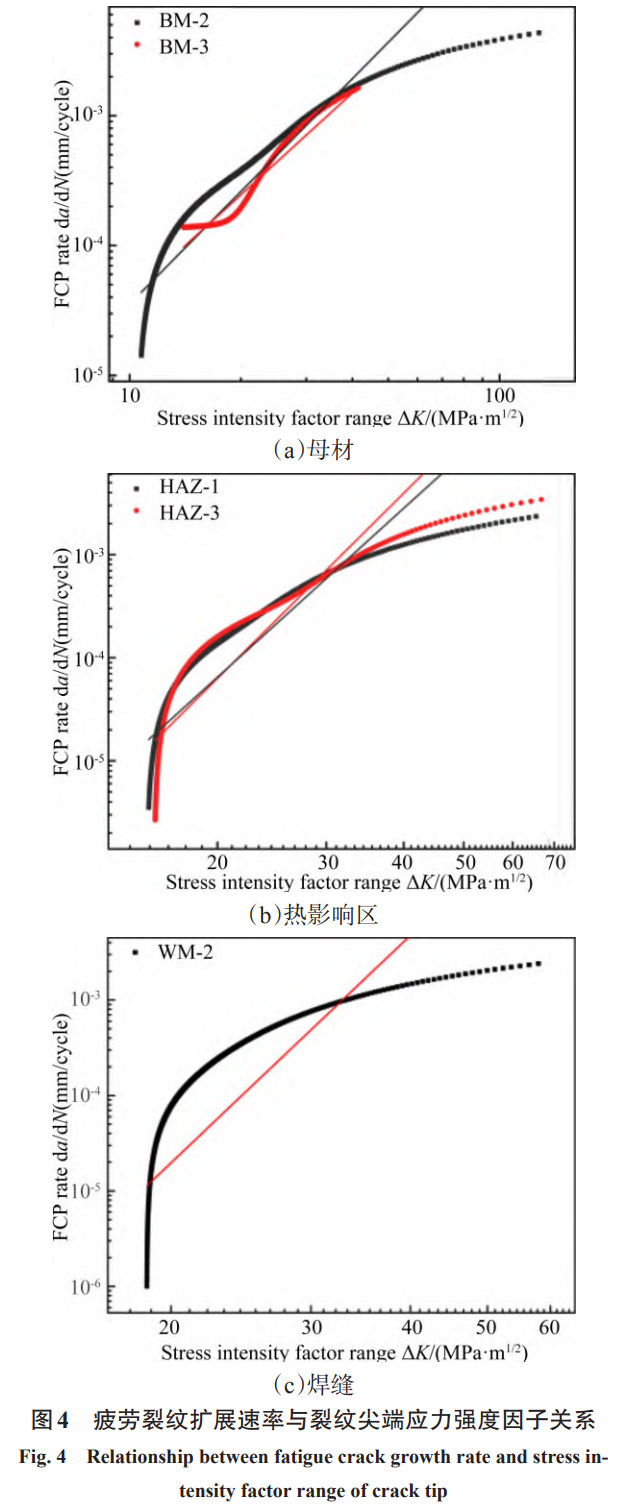

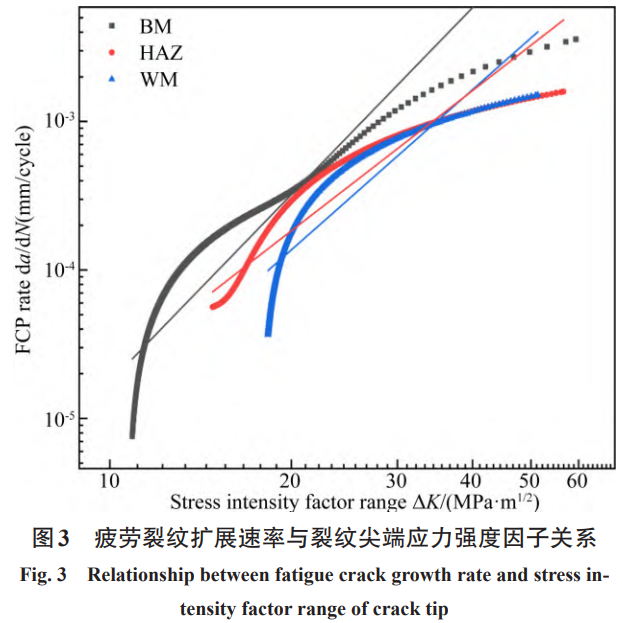

響區(qū)���、焊縫區(qū)的SENT試樣各進行三次平行試樣的疲勞裂紋擴展試驗���?;赑aris公式���,可以獲得不同試樣的

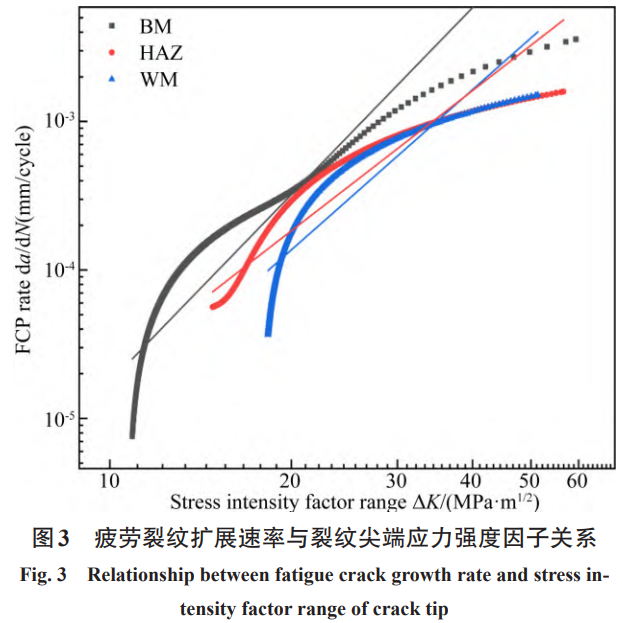

疲勞裂紋擴展速率da/dN與應(yīng)力強度因子范圍ΔK的對數(shù)關(guān)系圖��,如圖3所示���。

圖中BM-1,HAZ-2和

WM-2分別對應(yīng)平行試驗中的1#母材SENT試樣���、2#熱影響區(qū)SENT試樣和2#焊縫區(qū)SENT試樣����?���?梢钥闯?

,裂紋擴展速率隨應(yīng)力強度因子范圍的增大而增大���,接頭整體的裂紋擴展速率按大小排序為:母材>熱影響

區(qū)>焊縫��。當ΔK=20MPa·m1/2�����,母材����、熱影響區(qū)和焊縫的裂紋擴展速率分別為3.39×10-4mm/cycle,

2.92×10-4mm/cycle���,1.81×10-4mm/cycle,母材的擴展速率分別是熱影響區(qū)和焊縫的1.16倍和1.81

倍�。當ΔK小于30MPa·m1/2時,接頭的裂紋擴展速率明顯小于熱影響區(qū)和母材�����,隨著ΔK繼續(xù)增大����,焊

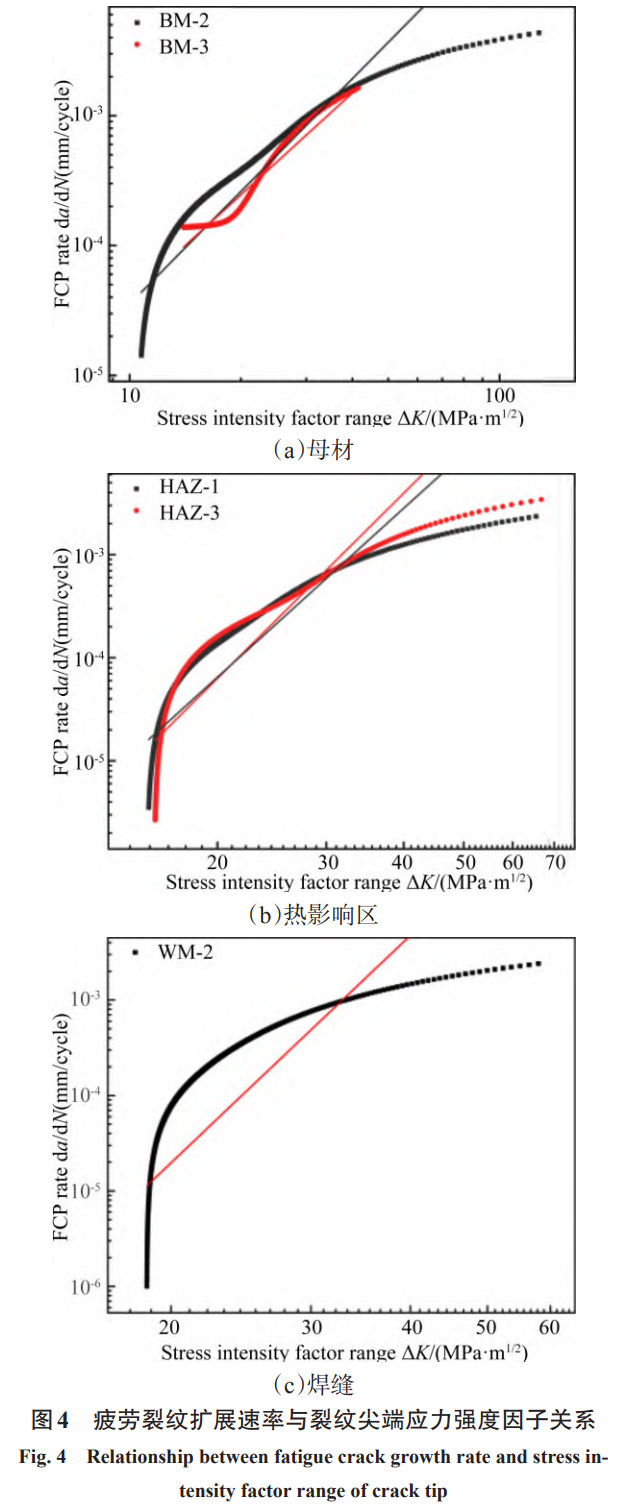

縫擴展速率與熱影響區(qū)接近。在圖中對母材����、熱影響區(qū)和焊縫的疲勞裂紋穩(wěn)定擴展階段數(shù)據(jù)進行擬合,裂紋

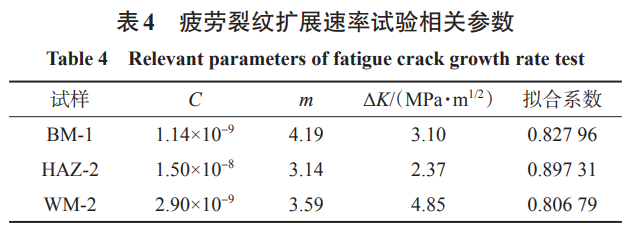

擴展速率的相關(guān)參數(shù)如表4所示�。表中ΔKth為根據(jù)擬合結(jié)果計算的裂紋擴展速率為10-7mm/cycle時估算

的疲勞裂紋擴展門檻值�����。接頭焊縫區(qū)估算的ΔKth值最高�,為4.85MPa·m1/2���,這表明接頭中的針狀馬氏體

具有較強的抵抗裂紋擴展能力��,在較低的應(yīng)力水平下����,裂紋擴展的速率緩慢�����。母材的ΔKth預(yù)估門檻值低于

焊縫�����,為3.10MPa·m1/2�,然而熱影響區(qū)的門檻值最低,為2.37MPa·m1/2�,低于焊縫區(qū)和母材。同樣�,

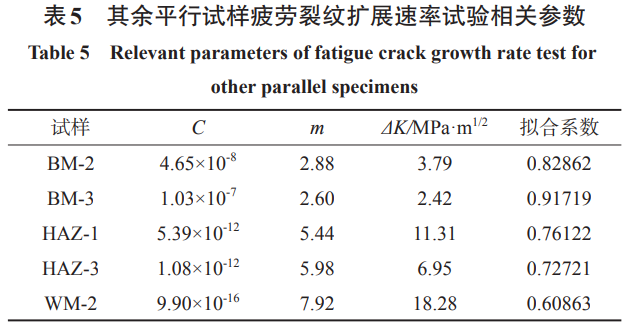

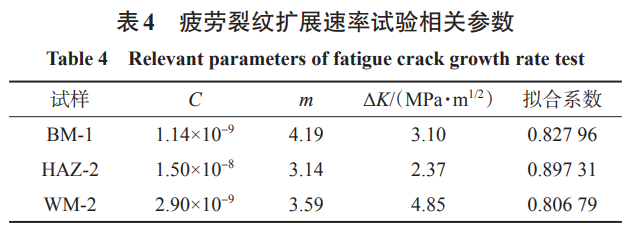

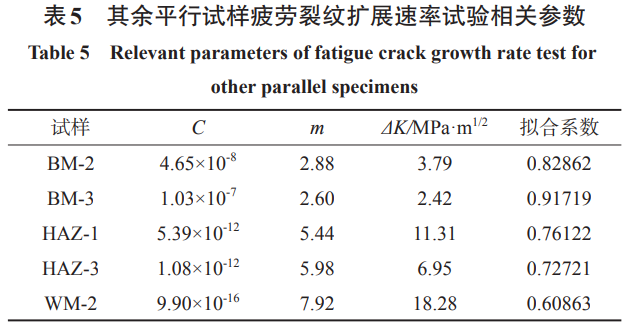

對各區(qū)域其余平行試樣的疲勞裂紋擴展數(shù)據(jù)也進行了分析��,結(jié)果如圖4所示���,擬合結(jié)果如表5所示。然而�����,在

進行焊縫區(qū)的疲勞裂紋擴展試驗中���,焊縫區(qū)的3#SENT試樣在多次循環(huán)且加大載荷的條件下裂紋沒有擴展���,

后續(xù)需進一步開展對焊縫區(qū)的疲勞裂紋擴展試驗�。根據(jù)表中數(shù)據(jù)發(fā)現(xiàn),母材試樣的平均疲勞裂紋預(yù)估門檻值

低于焊縫區(qū)和熱影響區(qū)����,這是因為母材組織相對簡單,為等軸α+β�����,裂紋在擴展過程中所受阻力小���,沿晶

界迅速擴展���。

而焊縫和熱影響區(qū)中存在的針狀馬氏體使二者獲得較高的疲勞裂紋預(yù)估門檻值��。值得注意的是���,盡管在

HAZ-1和WM-2試樣中獲得顯著較高的裂紋擴展預(yù)估門檻值,但因其擬合系數(shù)較低�,因此相較于表4的數(shù)據(jù),

表5的熱影響區(qū)和焊縫區(qū)數(shù)據(jù)僅作對比分析�����。

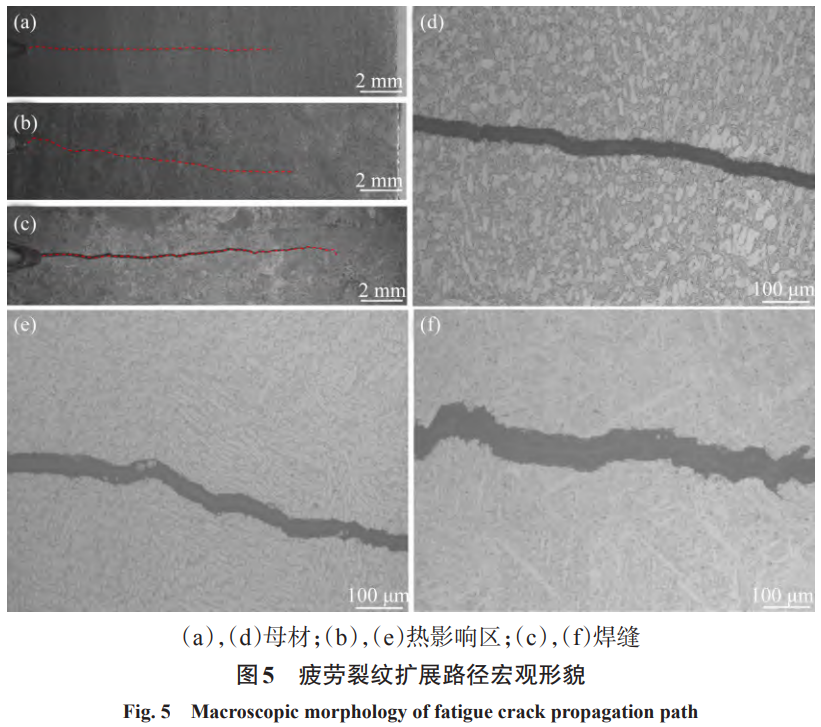

2.1.2裂紋擴展路徑研究

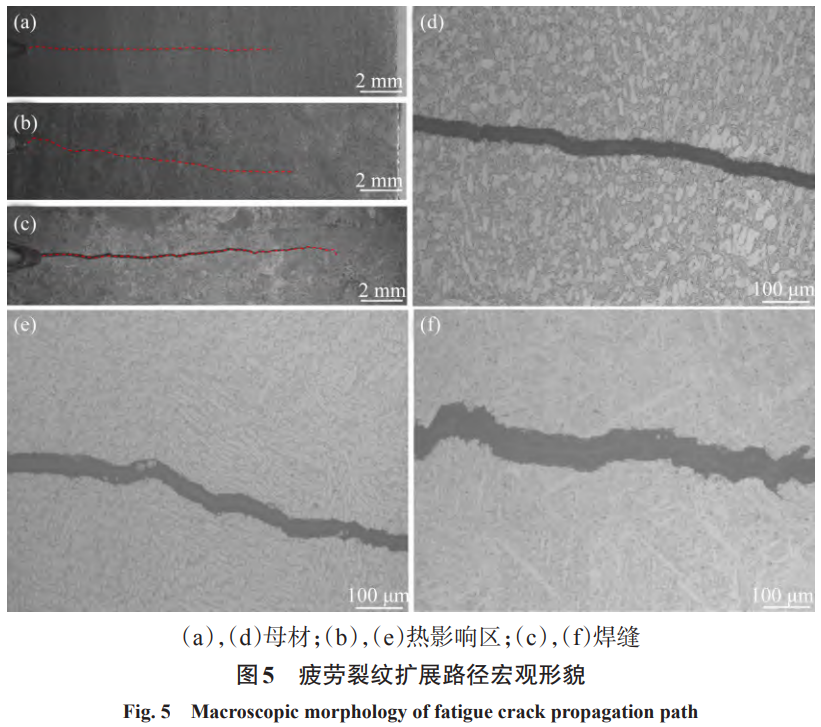

圖5為表4中的母材���、熱影響區(qū)����、焊縫區(qū)SENT試樣在體式顯微鏡下的疲勞裂紋擴展宏觀路徑����。圖5a

為母材的裂紋擴展路徑筆直,裂紋擴展長度最短�����,其裂紋擴展方式為沿α/β相界面擴展的沿晶斷裂,如

圖5d所示����,且沒有觀察到明顯的裂紋分叉。圖5b中熱影響區(qū)的裂紋在擴展過程中發(fā)生向母材側(cè)的偏轉(zhuǎn)�,這

是因為疲勞裂紋始終沿著能量消耗最低的路徑進行擴展,而裂紋偏轉(zhuǎn)有利于降低裂紋前沿的驅(qū)動力[22]����,

相較于焊縫區(qū)內(nèi)部的大量針狀馬氏體,裂紋在母材區(qū)的α+β晶界上擴展消耗的能量最低��。圖5e中裂紋主要

沿著未完全轉(zhuǎn)變的α/β界面和α相界面擴展����,細小的晶粒也使得裂紋擴展路徑中出現(xiàn)小角度扭曲����,因此熱

影響區(qū)獲得最低的疲勞裂紋擴展預(yù)估門檻值。圖5f所示的焊縫區(qū)裂紋擴展路徑相對曲折�����,且伴有裂紋分叉

形成,裂紋擴展長度大于母材和熱影響區(qū)�,表明焊縫區(qū)的抗裂紋擴展能力較好。

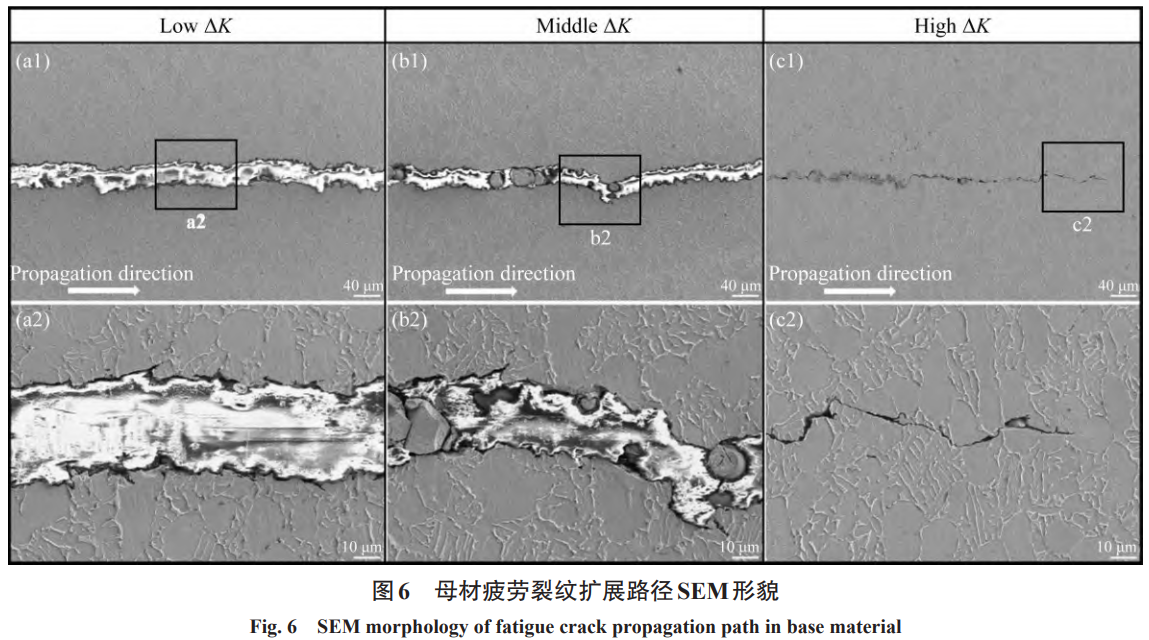

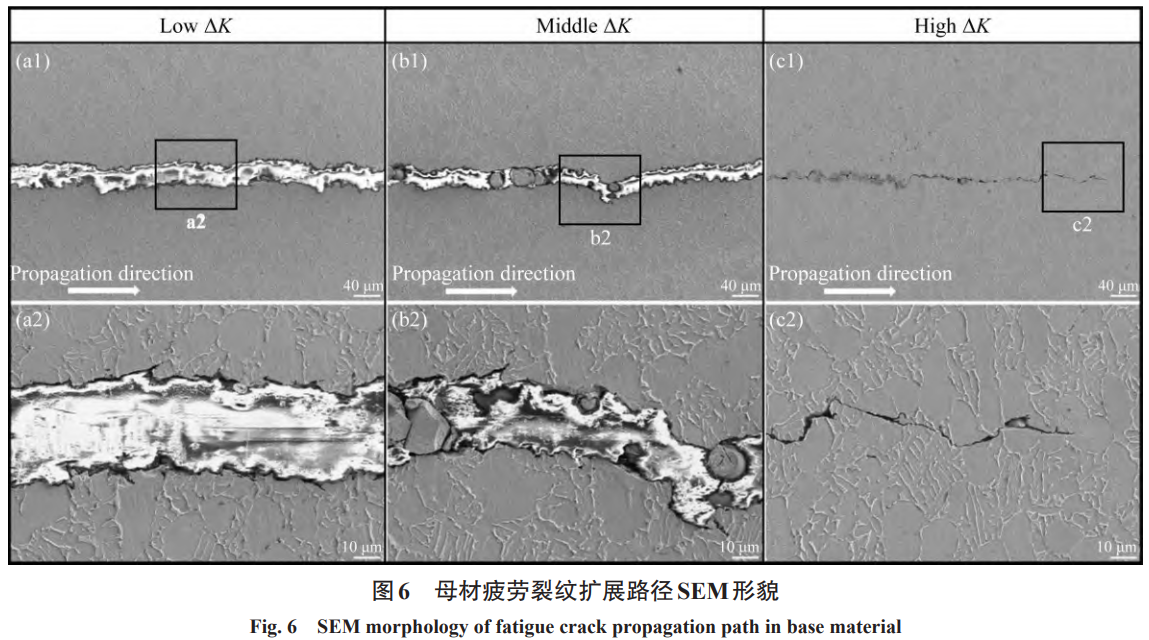

為進一步探究不同區(qū)域組織對裂紋擴展路徑的影響�����,使用SEM方法進行表征�。圖6為母材區(qū)在不同裂紋尖

端應(yīng)力強度因子范圍下裂紋擴展路徑及其微觀組織,其中(a2~c2)分別為(a1~c1)中的局部放大圖���?����?梢?

看到在較低的應(yīng)力強度因子范圍下����,裂紋在α/β相界面進行擴展��,且沒有明顯的裂紋分叉���,這表明α/β

相界面是裂紋優(yōu)先擴展的位置�����。

在高應(yīng)力強度因子范圍下��,裂紋尖端遇到抗疲勞能力差的α相晶粒時�����,會形成少量穿晶裂紋[23]����,

如圖6c2所示。

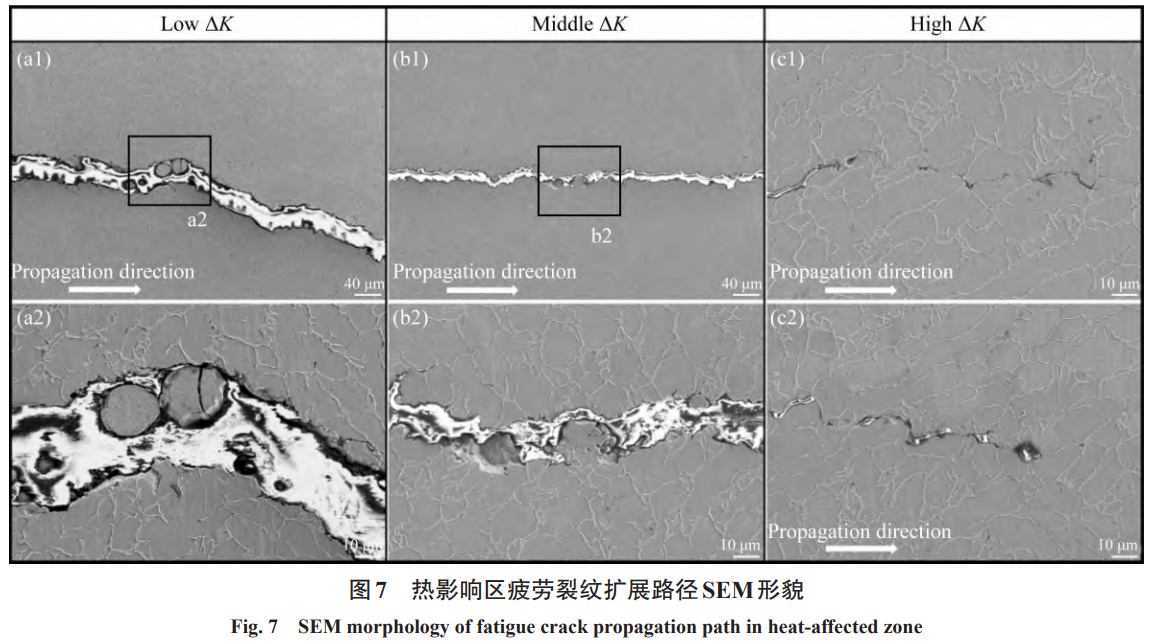

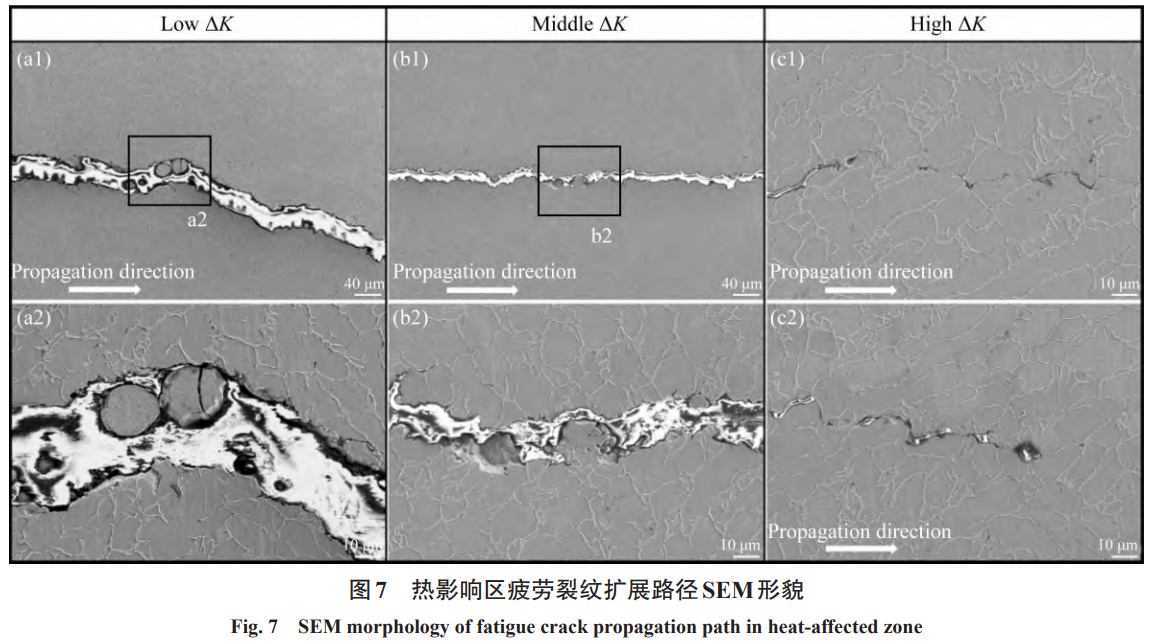

圖7為熱影響區(qū)試樣的疲勞裂紋擴展路徑形貌�����?��?梢钥吹搅鸭y整體沿α晶界擴展���,隨ΔK的增大���,

在裂紋尖端附近發(fā)生穿晶開裂����,見圖7c1。熱影響區(qū)的裂紋路徑發(fā)生偏轉(zhuǎn)是疲勞裂紋在低應(yīng)力強度因子范圍

下�����,沿相界面發(fā)生小角度扭曲并繼續(xù)向有利取向擴展的累積結(jié)果�。

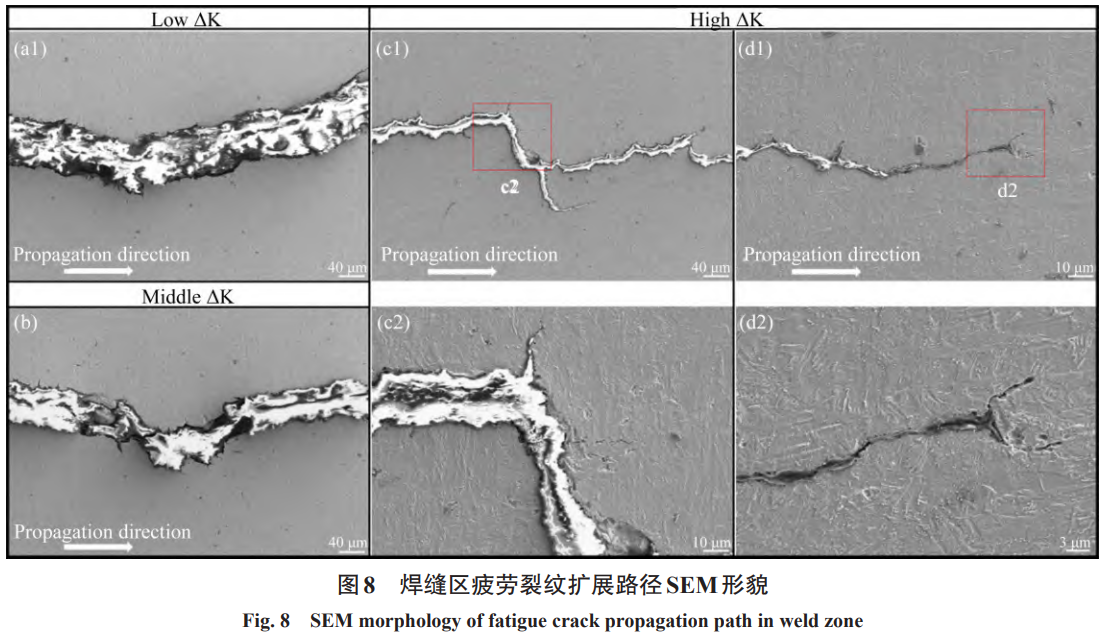

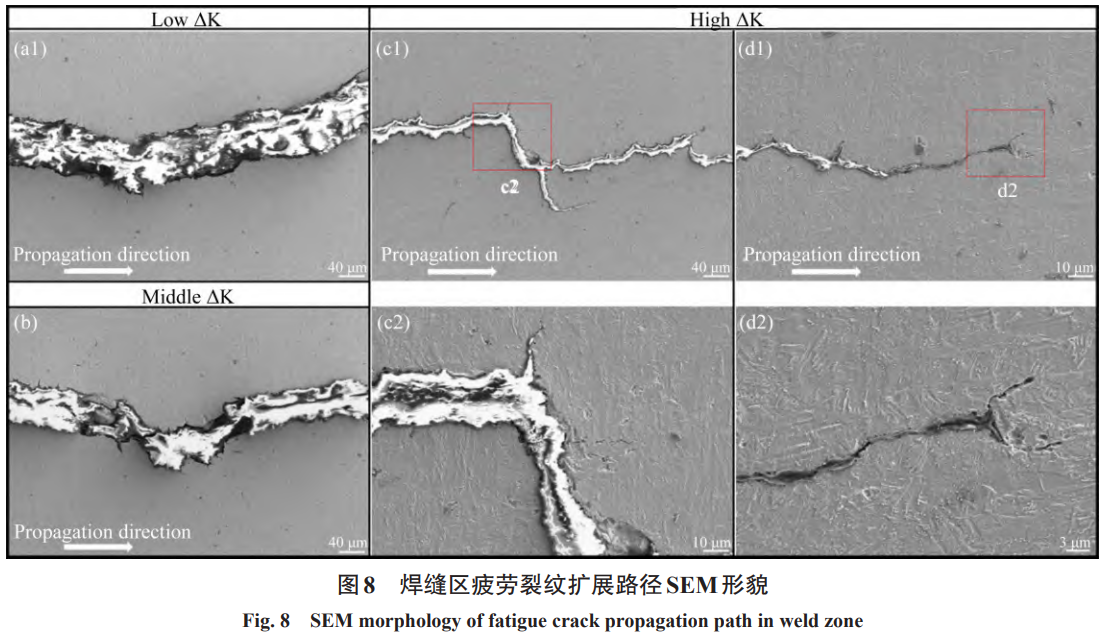

圖8為焊縫區(qū)的疲勞裂紋擴展路徑。其疲勞裂紋主要為穿晶裂紋�,相較于母材和熱影響區(qū),焊縫區(qū)的裂

紋擴展路徑較為曲折���,并存在較為明顯的裂紋分叉���。在裂紋擴展過程中,裂紋總是沿著針狀α'的有利

取向擴展���,然而焊縫區(qū)中的α'相縱橫交錯�,形成網(wǎng)籃組織�,這使得裂紋遇到取向明顯不同的α'

集束時擴展受到阻礙,從而呈一定角度的偏轉(zhuǎn)����,如圖8c2所示��。此外相較于等軸α相�,細小的針狀

α'相具有更大的取向差異性��,在宏觀上表現(xiàn)出曲折的擴展路徑��。

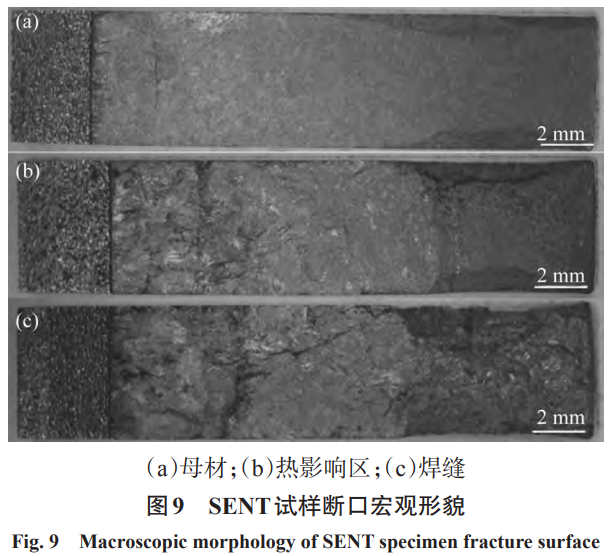

2.1.3裂紋擴展試樣斷口形貌分析

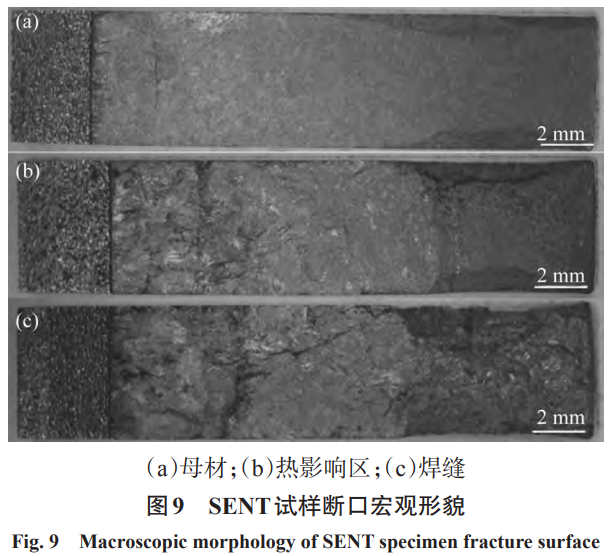

對不同區(qū)域試樣的斷口宏觀形貌進行觀察����,結(jié)果如圖9所示,裂紋擴展方向為從左至右�。母材區(qū)試樣的

整體斷口形貌最為光滑,表明裂紋擴展阻力較小��,裂紋擴展速率最快���,結(jié)果與圖3相符���。熱影響區(qū)試樣在裂

紋擴展起始階段表現(xiàn)出較為粗糙的形貌,此時具有較大的裂紋擴展抗力�����,這與熱影響區(qū)中含有的部分針狀馬

氏體有關(guān)�����。但隨著裂紋往母材側(cè)偏轉(zhuǎn)��,裂紋尖端遇到阻力較小的α相界面���,試樣抵抗裂紋擴展能力變差��,因

而中部的斷口形貌變得較為平整��。焊縫區(qū)試樣的斷口形貌最為粗糙���,表明裂紋擴展曲折,在裂紋擴展途中遇

到較大的阻力����。

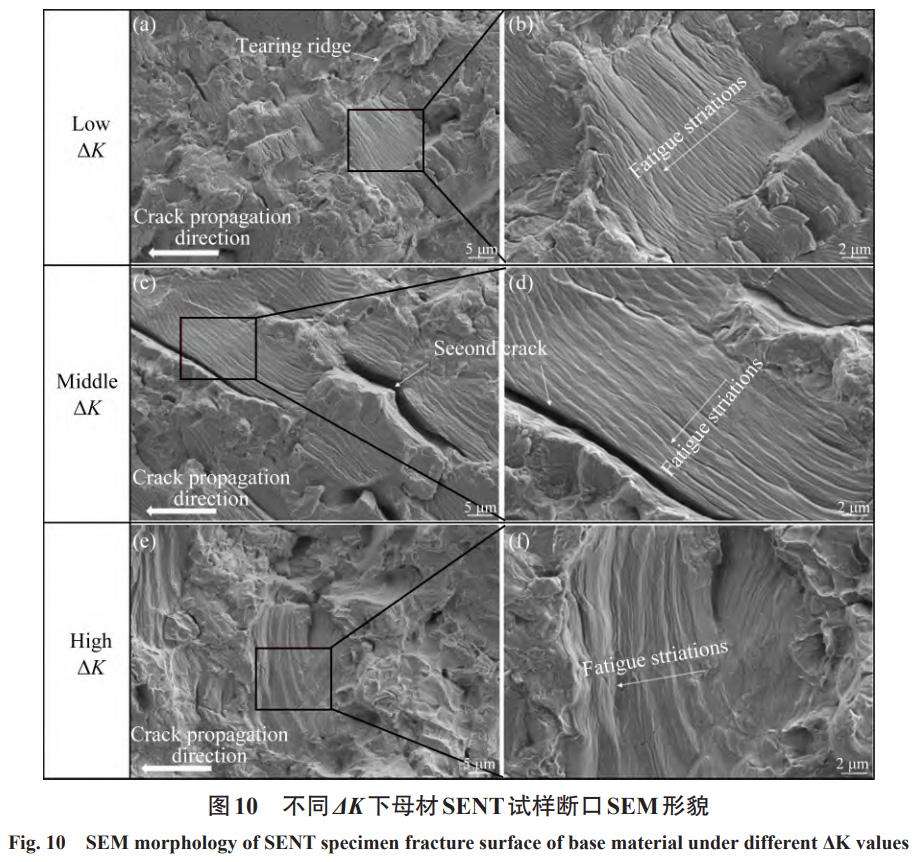

通過對裂紋穩(wěn)定擴展階段的斷口形貌進行SEM表征,確定不同微觀結(jié)構(gòu)對疲勞斷裂的影響���。

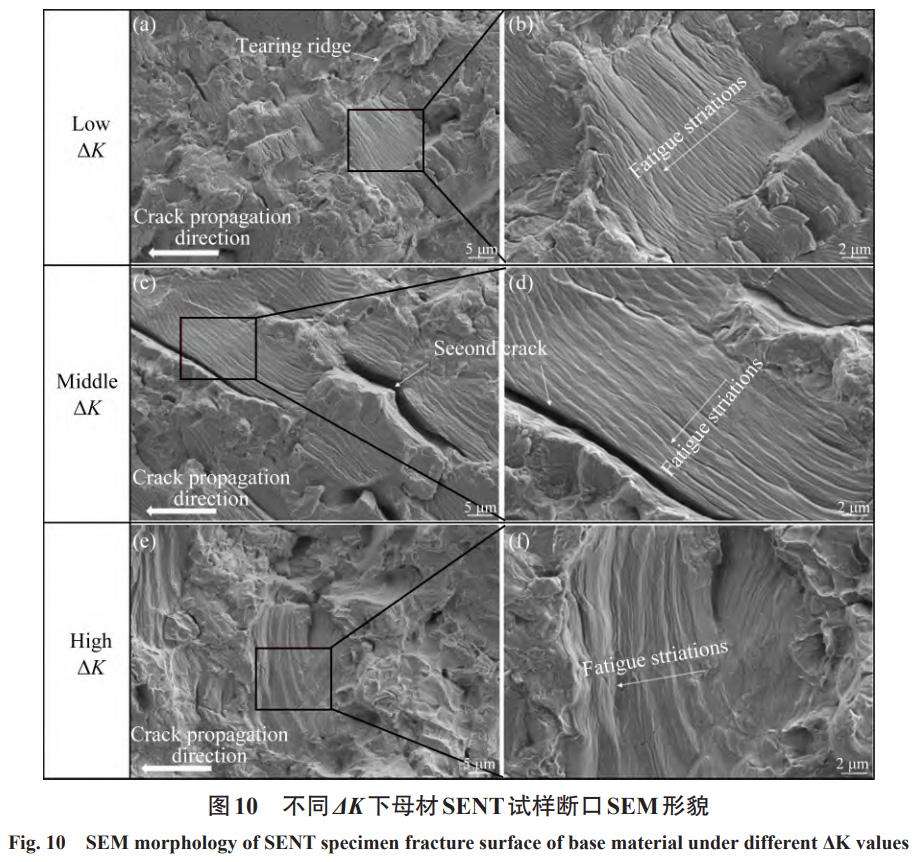

圖10所示為母材試樣在不同應(yīng)力強度因子下的斷口SEM形貌��。在不同ΔK下���,斷口中均出現(xiàn)相互平行且與

裂紋擴展方向垂直或呈大角度的疲勞輝紋�����,且隨著ΔK的增大�,疲勞輝紋之間的間距變大�。疲勞輝紋的形

成可以用裂紋塑性鈍化模型[24]進行解釋,疲勞輝紋之間的寬度代表了在每次循環(huán)載荷作用下裂紋擴展的

距離�����,因此疲勞輝紋的寬度在一定程度上反映出裂紋擴展速率的快慢��。在圖10a中觀察到撕裂棱和類似火山

口的形貌特征���,由于母材斷口以沿晶裂紋為主���,因此推斷撕裂棱或火山口形貌為α相晶界,也意味著在裂紋

擴展過程中晶界優(yōu)先被撕裂[24]�。在穩(wěn)定擴展階段的中部區(qū)域觀察到較大的二次裂紋,該二次裂紋的可能

與試樣本身的內(nèi)部缺陷有關(guān)�,不過由于二次裂紋的存在,會使裂紋尖端釋放能量�,增大裂紋擴展的阻力,因

此在圖3中����,母材的曲線在應(yīng)力強度因子范圍在20MPa·m1/2左右產(chǎn)生波動����,疲勞裂紋擴展速率增長趨勢有

降低的跡象��。隨著ΔK的增大�����,疲勞輝紋的寬度也有所增大�。

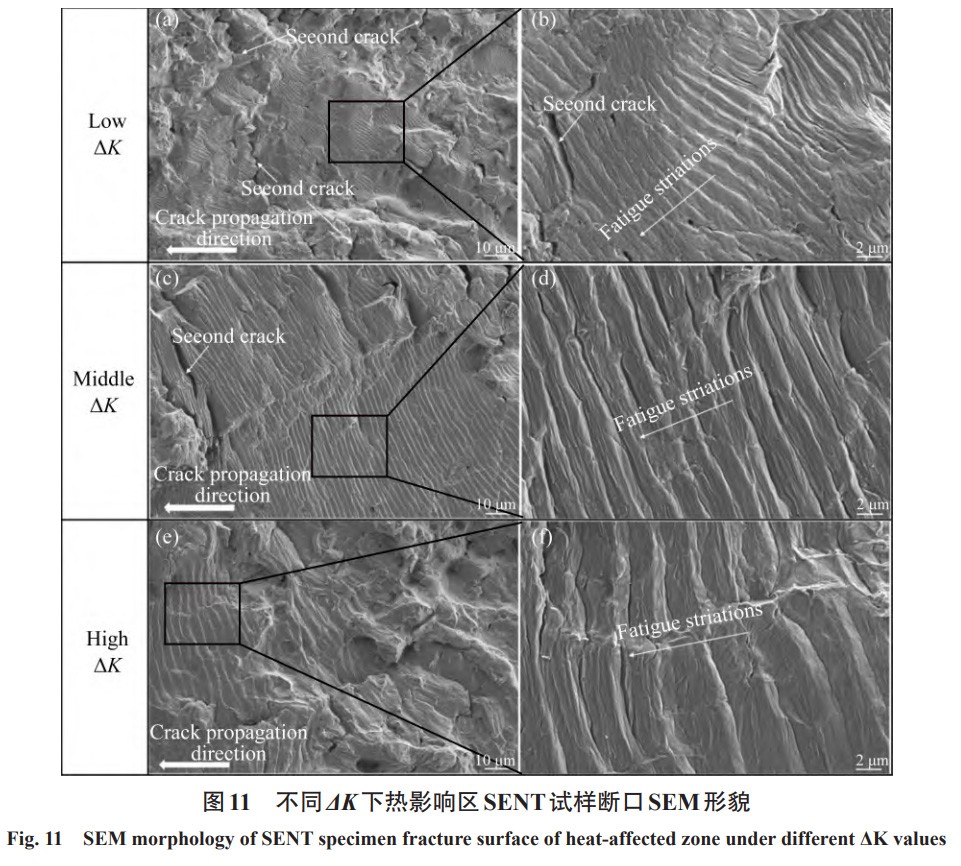

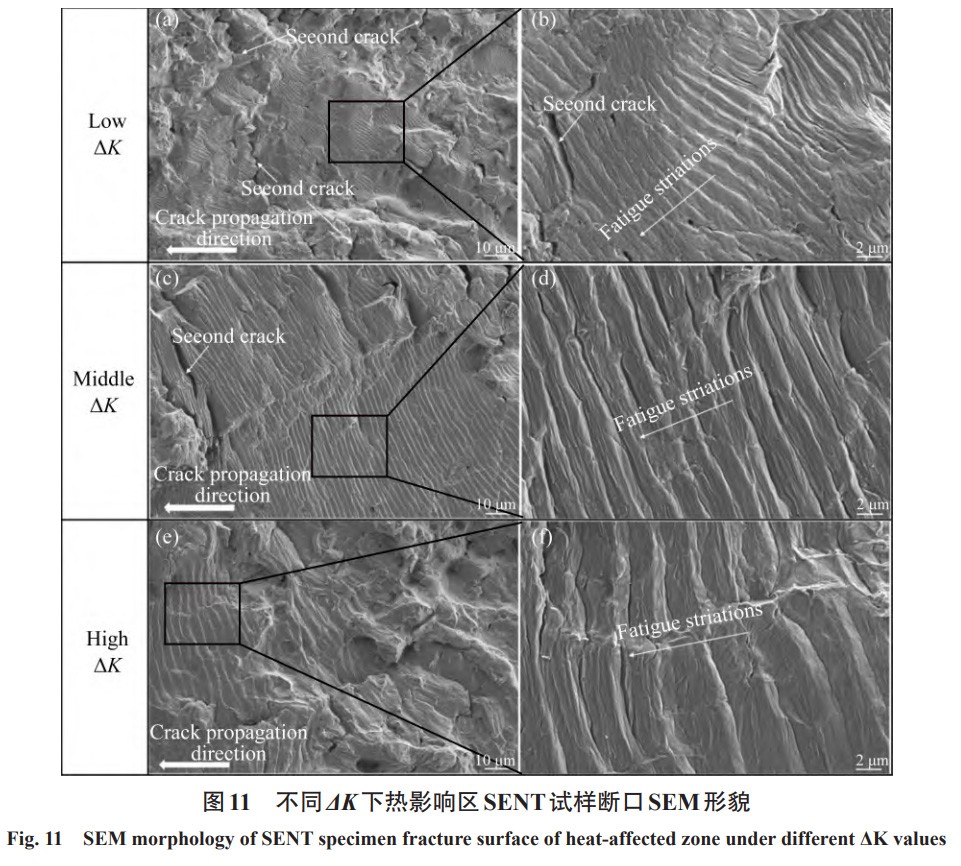

圖11為熱影響區(qū)試樣在不同應(yīng)力強度因子下的斷口SEM形貌�。與母材斷口形貌相比,熱影響區(qū)中微小的

二次裂紋數(shù)量有所增加���,這表明裂紋在熱影響區(qū)所受的擴展阻力增大��,擴展速率也相應(yīng)降低�����。熱影響區(qū)的輝

紋寬度與母材相差不大�����。

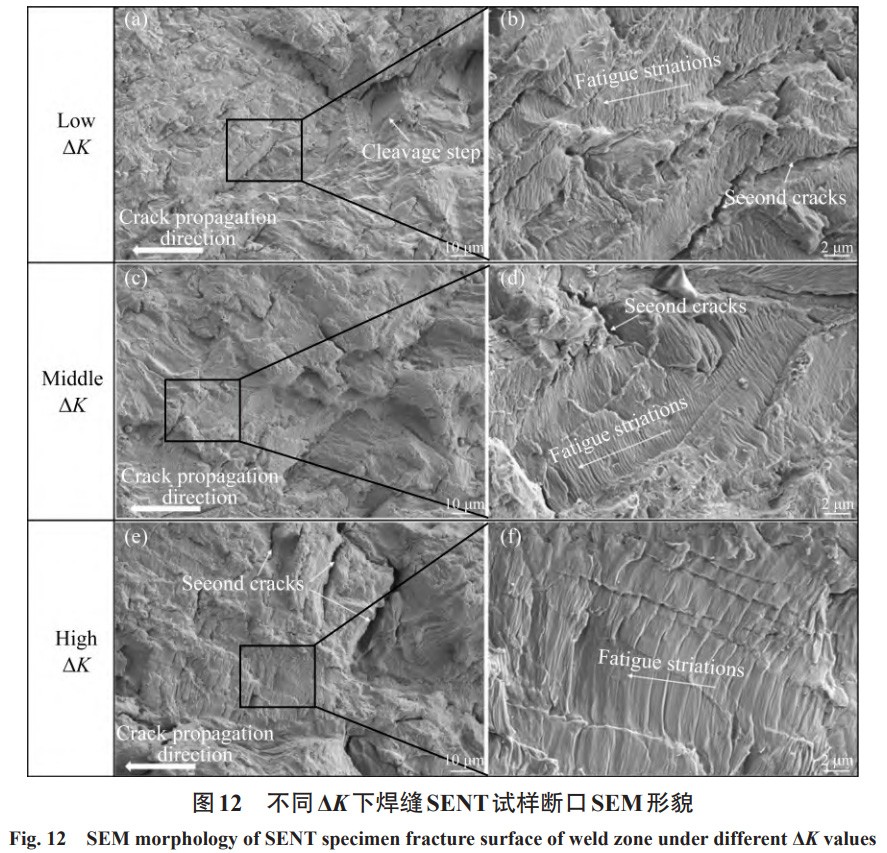

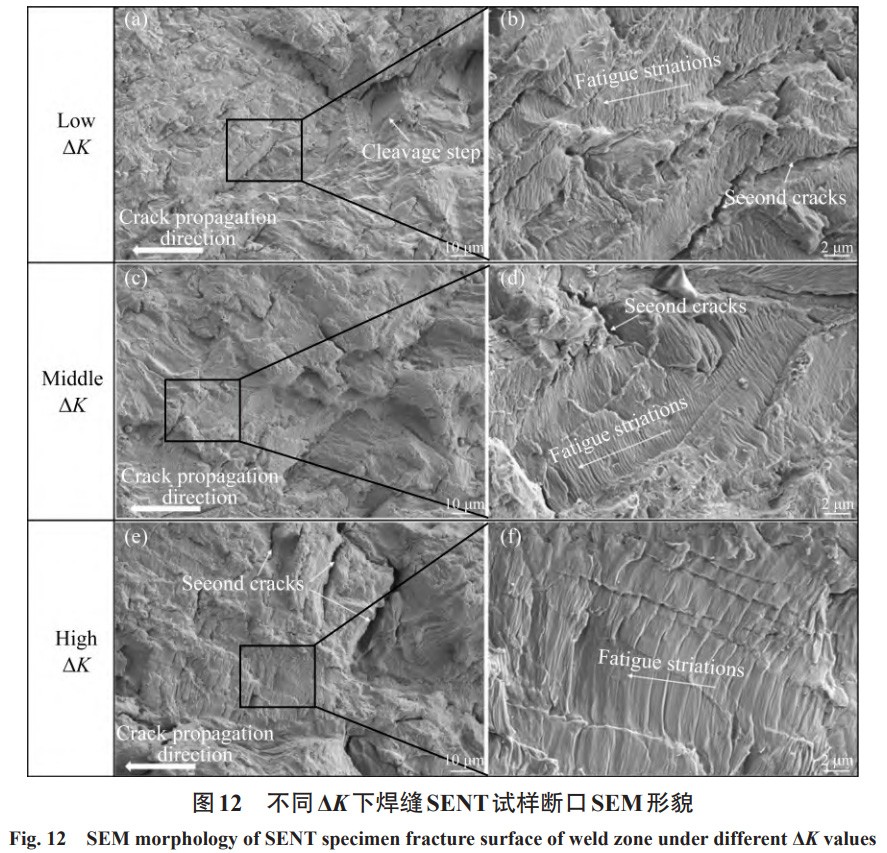

圖12為焊縫區(qū)試樣在不同應(yīng)力強度因子下的斷口SEM形貌�����。與母材和熱影響區(qū)相比����,焊縫區(qū)的斷口形貌

較為粗糙,存在明顯的解理臺階和撕裂棱��,二次裂紋數(shù)量也較多���,表現(xiàn)出穿晶斷裂的特征��。臺階高度不一���,

其形成可能與β晶界含有的位錯有關(guān),當裂紋擴展至此時產(chǎn)生應(yīng)力場的集中�,從而形成臺階[25],裂紋擴

展也因此受到阻礙����。對比圖10、圖11,在相同放大倍數(shù)的前提下��,焊縫區(qū)試樣在不同ΔK區(qū)域����,其疲勞輝

紋間距均小于母材和熱影響區(qū),以高ΔK區(qū)域為例����,利用ImageJ軟件進行測量���,測量方式為沿垂直輝紋方向

選取多條輝紋并除以選取的輝紋條數(shù)��,結(jié)果顯示焊縫區(qū)的輝紋平均寬度為1.260μm�����,而母材和熱影響區(qū)的

輝紋平均寬度分別為2.046μm���,3.069μm,這表明焊縫區(qū)的抗裂紋擴

展能力最好���,所得結(jié)果與圖3裂紋擴展速率曲線的結(jié)論一致��。

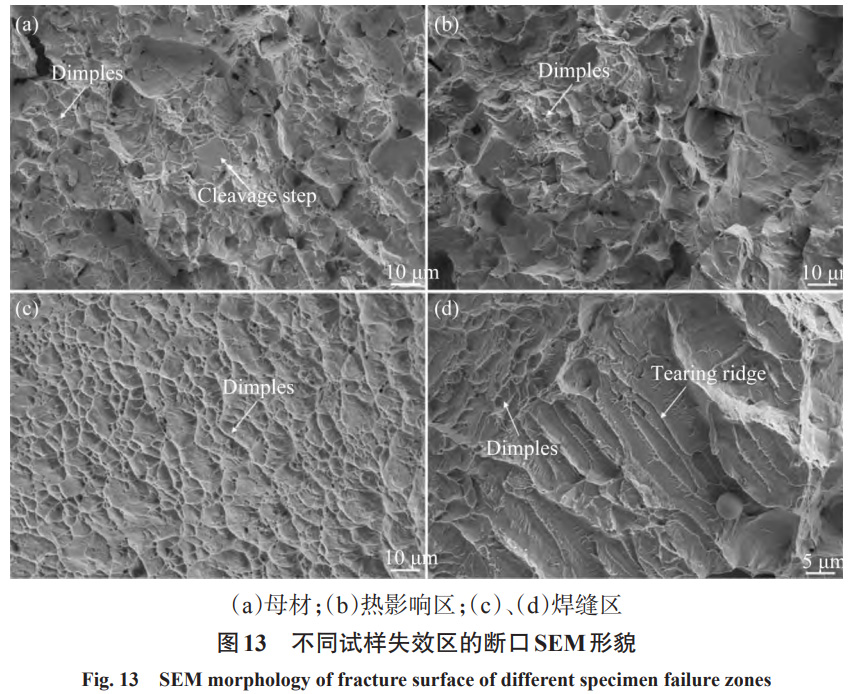

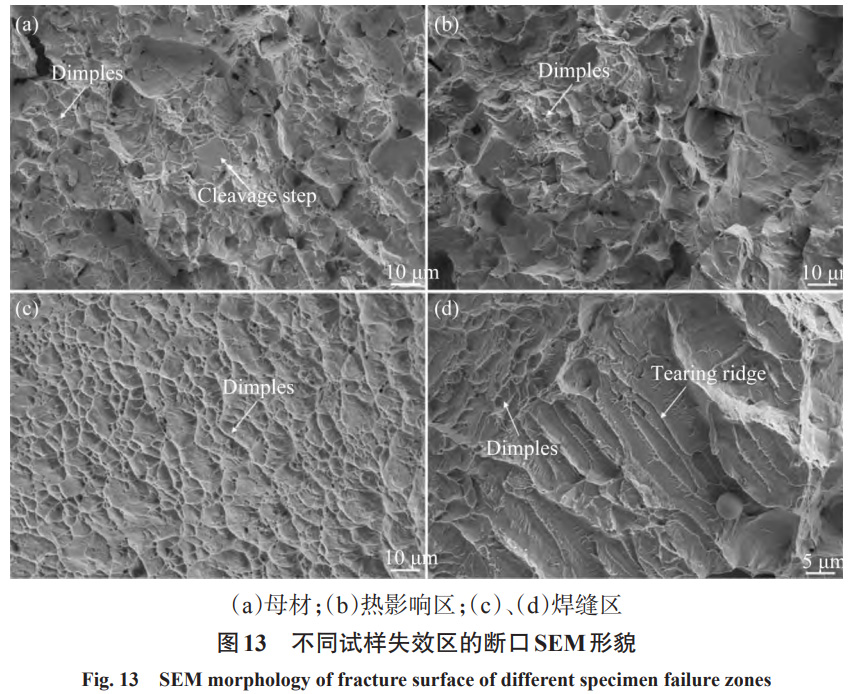

失效區(qū)是指疲勞裂紋擴展試驗后�,試樣未完全斷裂,采用機械拉伸或三點彎曲將其完全拉斷后獲得的區(qū)

域�����。圖13為母材���、熱影響區(qū)及焊縫區(qū)的失效區(qū)斷口SEM形貌����。母材具有較為明顯且光滑的解理臺階�,并觀察

到少量韌窩,表現(xiàn)出沿晶脆性斷裂和韌性斷裂的混合模式(見圖13a)���。與母材試樣裂紋穩(wěn)定擴展階段相比

��,母材的斷裂模式發(fā)生轉(zhuǎn)變����,這表明裂紋尖端的快速應(yīng)力集中導(dǎo)致了母材出現(xiàn)脆性斷裂���。熱影響區(qū)也表現(xiàn)出

與母材相似的混合斷裂特征(見圖13b)���。而焊縫區(qū)的斷裂模式主要以韌性斷裂為主�����,存在大量均勻分布的

韌窩(見圖13c)��,而在焊縫試樣失效區(qū)的其他位置����,觀察到明顯的撕裂棱特征�,表明當焊縫區(qū)承受交變載

荷時,焊縫區(qū)組織吸收應(yīng)變能�����,產(chǎn)生較大的變形���,這也進一步說明在斷裂發(fā)生前,焊縫具有較好的韌性��。

2.2鈦合金激光-MIG復(fù)合焊接頭裂紋尖端組織晶體學(xué)特征研究

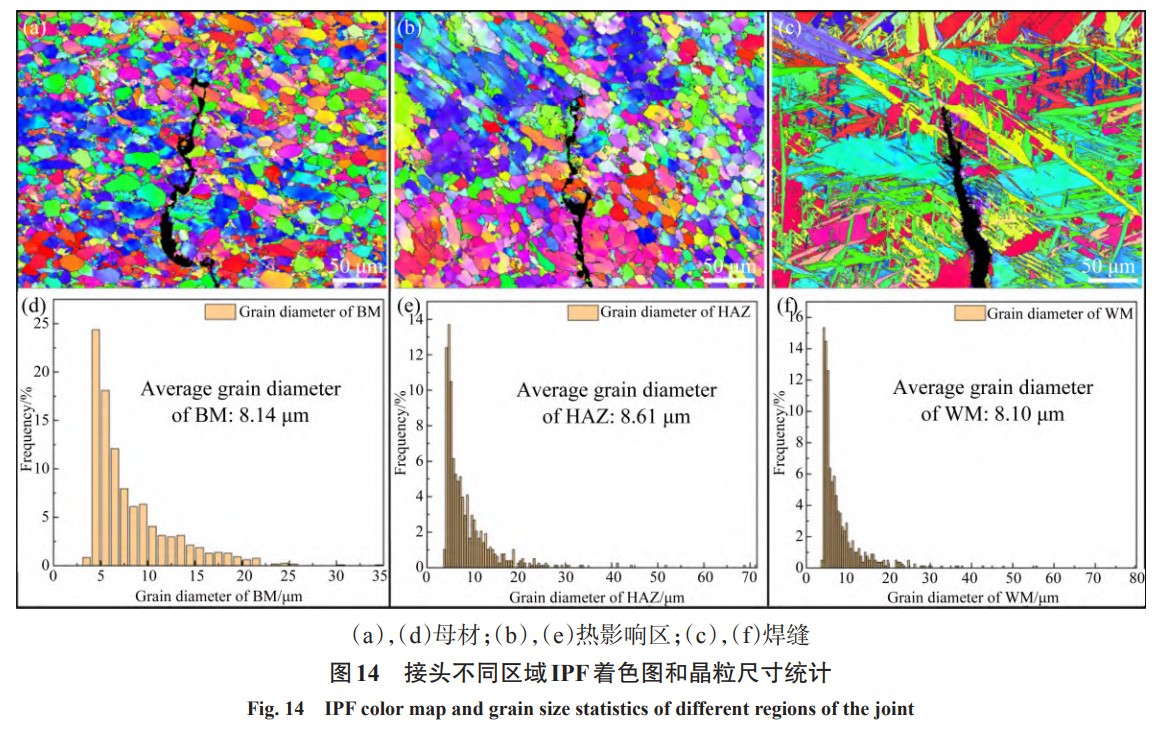

2.2.1裂紋尖端組織晶體取向分析

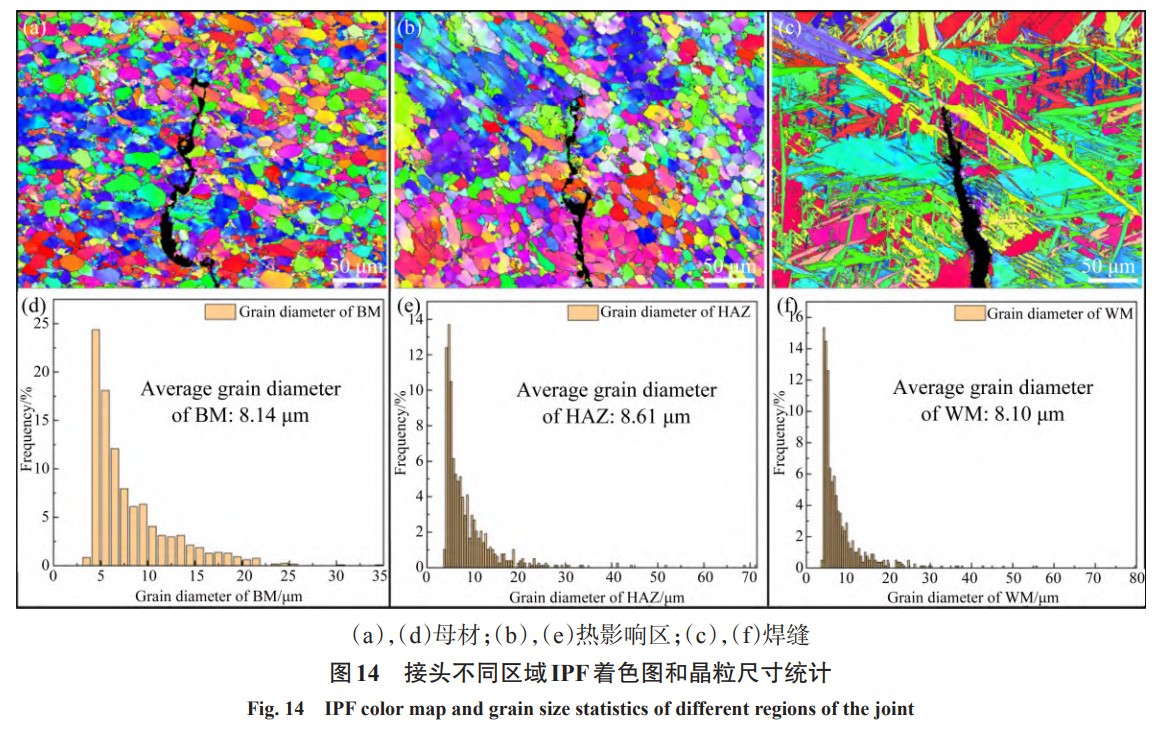

圖14為母材����、熱影響區(qū)和焊縫區(qū)SENT試樣的裂紋尖端反極圖著色圖(IPFcoloringmap)和晶粒尺寸大

小的統(tǒng)計圖,圖中黑色部分為裂紋。如圖14a所示��,母材組織以均勻分布的等軸α相為主��,α相的平均晶

粒尺寸為8.14μm����,β相彌散分布在α相周邊。熱影響區(qū)的IPF圖見圖14b��,由于裂紋發(fā)生向母材側(cè)的擴展�,

裂紋尖端兩側(cè)組織存在大小上的差異,左側(cè)組織尺寸較大�����,同時存在取向一致的集束α�,右側(cè)組織與母材接

近。經(jīng)統(tǒng)計熱影響區(qū)的平均晶粒尺寸為8.61μm�,略高于母材。焊縫區(qū)組織晶粒粗大����,內(nèi)部為尺寸不一的針

狀馬氏體,在復(fù)合熱源的作用下���,馬氏體的取向分布隨機性更高�����,并交織形成網(wǎng)籃組織��。如圖14a~14c所

示�����,母材和熱影響區(qū)的裂紋擴展模式主要為沿晶斷裂��,而裂紋在焊縫區(qū)中沿α′相的有利取向擴展��,表現(xiàn)

出穿晶斷裂模式���。

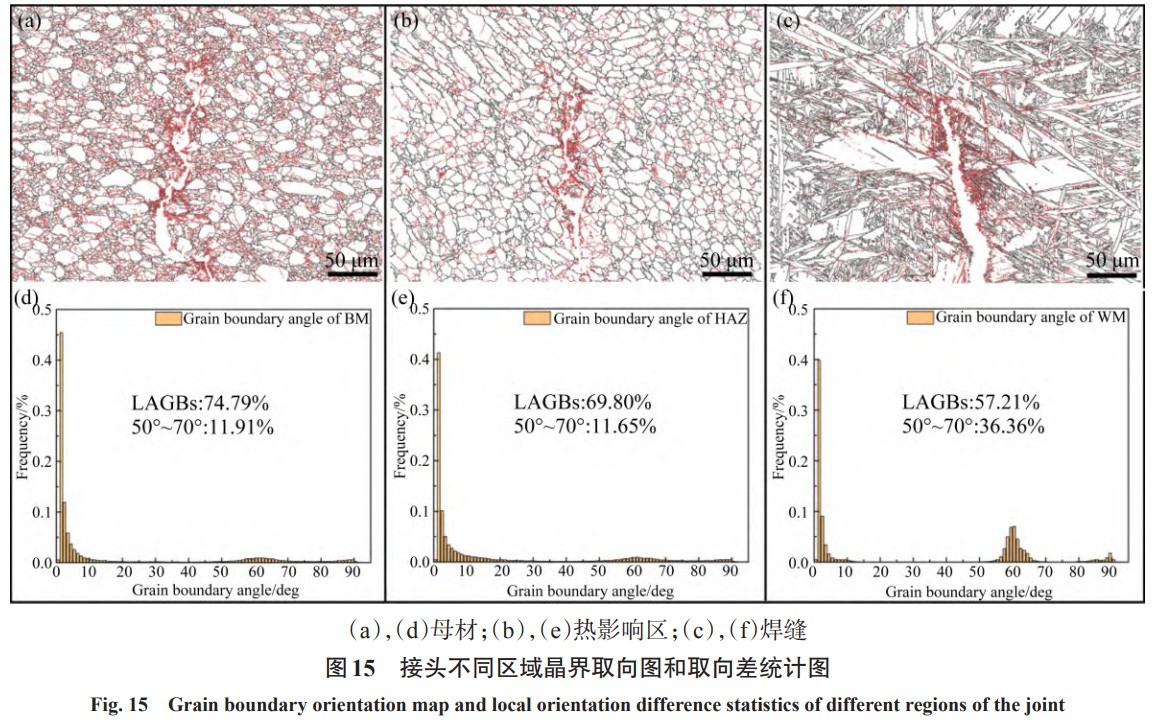

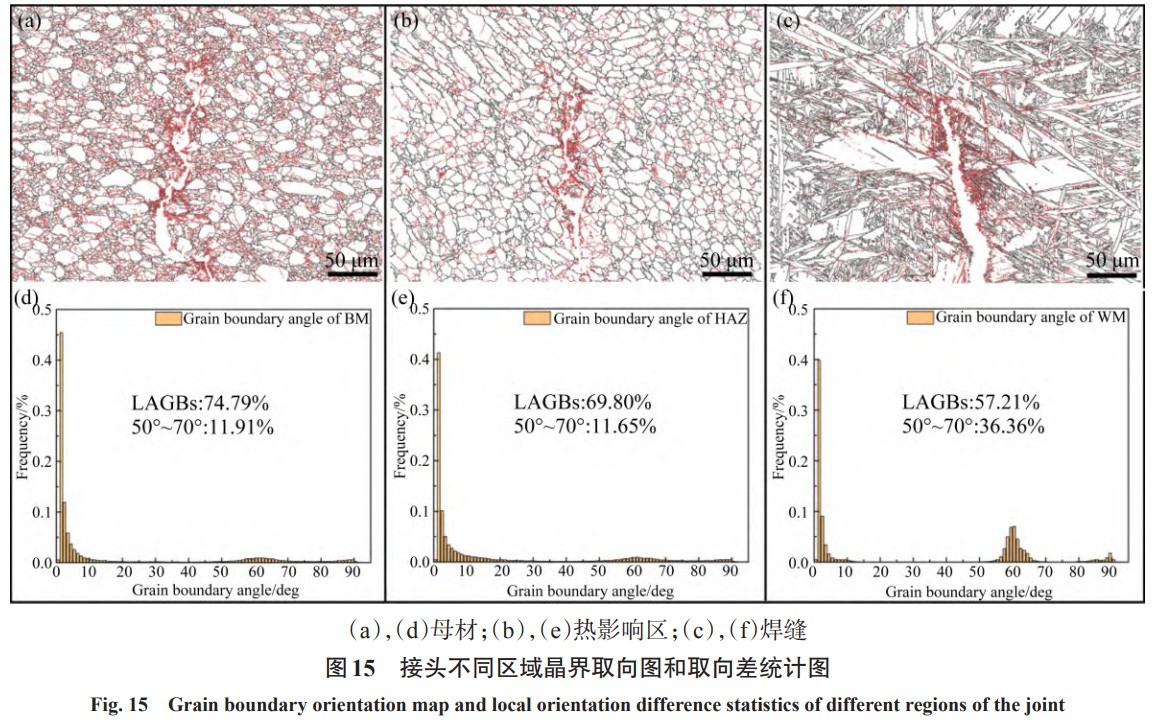

2.2.2裂紋尖端組織晶界位相及局部取向差分析

晶界位相能夠反映材料的抗疲勞裂紋擴展特性[26]��,因此,對母材�、熱影響區(qū)和焊縫區(qū)裂紋尖端附近

的晶界位相進行分析,如圖15所示���。圖中紅色線條為小角度晶界(Lowanglegrainboundary���,LAGB)位置

�。值得注意的是�,圖中裂紋路徑周圍存在大量小角度晶界,這是因為裂紋尖端經(jīng)過時�����,靠近裂紋的晶界發(fā)生

破碎形成小角度晶界��,因此測試區(qū)域的實際小角度晶界數(shù)量會低于試驗結(jié)果���。

對比圖15a~15c發(fā)現(xiàn)��,母材在裂紋擴展路徑外的其他位置存在均勻分布的小角度晶界����,而熱影響區(qū)和

焊縫區(qū)除裂紋附近存在的小角度晶界集中外�����,組織內(nèi)其余位置存在的小角度晶界數(shù)量較少且分布較為離散�����。

結(jié)合圖15d~15f分析,母材中出現(xiàn)晶界角度小于10°的頻率最高����,統(tǒng)計所得低于10°的小角度晶界占比為

74.79%,表明母材區(qū)中存在大量的

小角度晶界�����。熱影響區(qū)存在的小角度晶界占比為69.80%��,略低于母材�。而由圖15f可知,焊縫區(qū)在50°~70

°的大角度晶界顯著增加���,在此區(qū)間下的大角度晶界占比為36.36%�����,高于母材的11.91%和熱影響區(qū)的

11.65%�。因此���,與熱影響區(qū)和母材相比,焊縫區(qū)存在比例較多的大角度晶界有利于降低裂紋擴展速率[27]

���,這是因為在裂紋擴展過程中�����,大角度晶界的存在使位錯運動受阻����,裂紋沿晶界偏轉(zhuǎn)或消耗更多能量穿過晶

界都會增大裂紋擴展抗力。因此焊縫表現(xiàn)出優(yōu)于母材和熱影響區(qū)的裂紋擴展速率����,這與圖3所得結(jié)論一致。

然而熱影響區(qū)試樣在圖15b中表現(xiàn)出與焊縫較為相似的零散分布的小角度晶界�����,卻在圖15e統(tǒng)計得到遠高

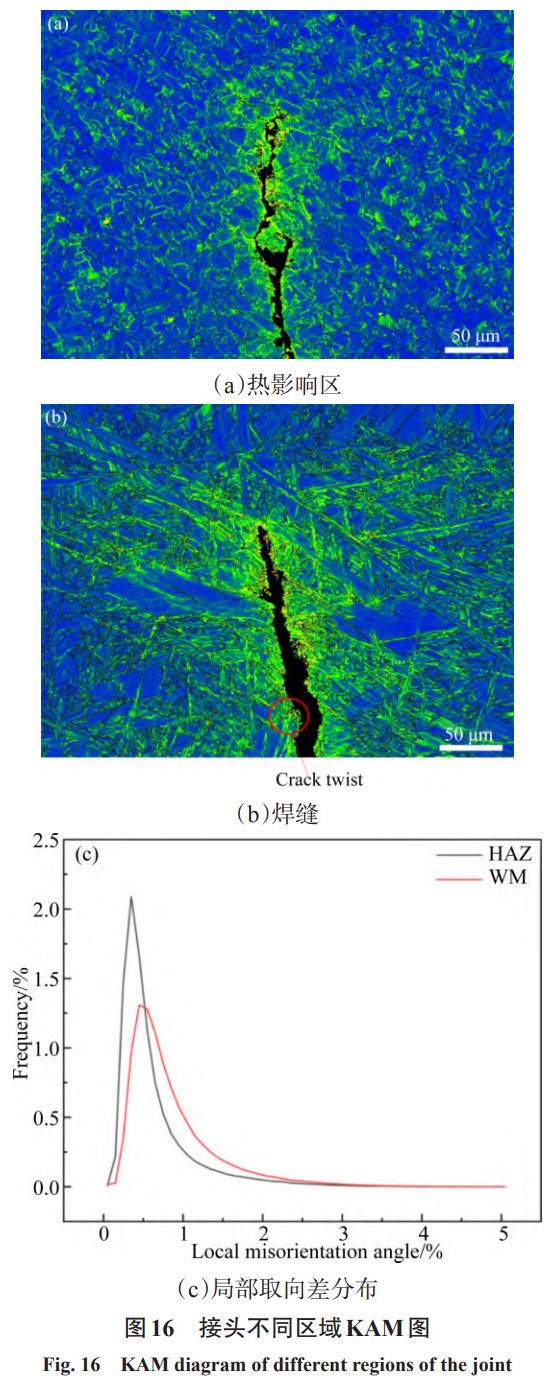

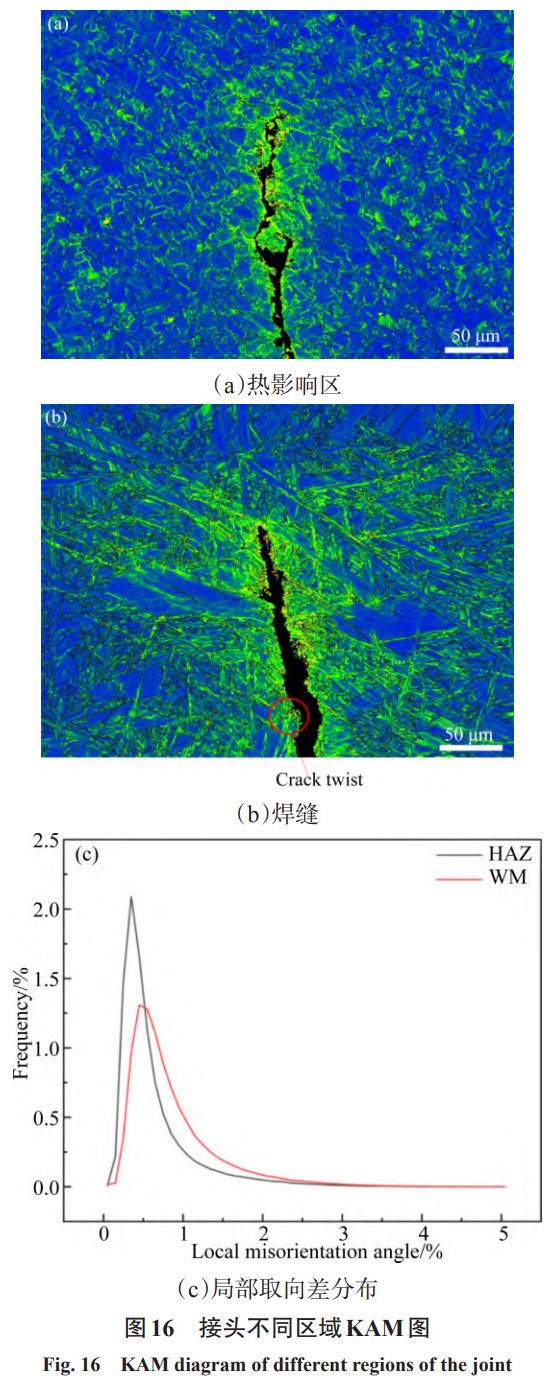

于焊縫的小角度晶界比例�����,從而導(dǎo)致熱影響區(qū)的抗裂紋擴展性能低于焊縫區(qū)�����。因此采用局部取向差分布

(KAM)進一步對焊縫區(qū)試樣和熱影響區(qū)試樣進行分析�����。局部取向差代表材料中相鄰點之間的平均取向差,

能反映出區(qū)域的應(yīng)力分布狀態(tài)和晶粒塑性變形狀態(tài)[28]��。圖16為接頭熱影響區(qū)與焊縫區(qū)的局部取向差分布

圖���?�?梢钥吹?�,相較于熱影響區(qū)����,焊縫區(qū)中裂紋尖端附近表現(xiàn)出更高的幾何位錯密度���,即圖中綠色部分�,在

循環(huán)載荷的作用下����,幾何位錯密度在馬氏體邊界聚集,使裂紋沿馬氏體晶界發(fā)生偏轉(zhuǎn)���,如圖16b中圓圈所示

����。圖16c為熱影響區(qū)和焊縫區(qū)的局部取向差分布圖���,可以看到熱影響區(qū)在取向差較小時取得最高峰值�,表明

熱影響區(qū)相鄰組織之間的取向差較小�,有利于裂紋發(fā)生小角度偏轉(zhuǎn)并擴展。而焊縫區(qū)曲線的峰值出現(xiàn)在熱影

響區(qū)峰值右側(cè)���,且低于熱影響區(qū)峰值大小���,表明焊縫區(qū)組織間的取向差差異較大且相對熱影響區(qū)平均。

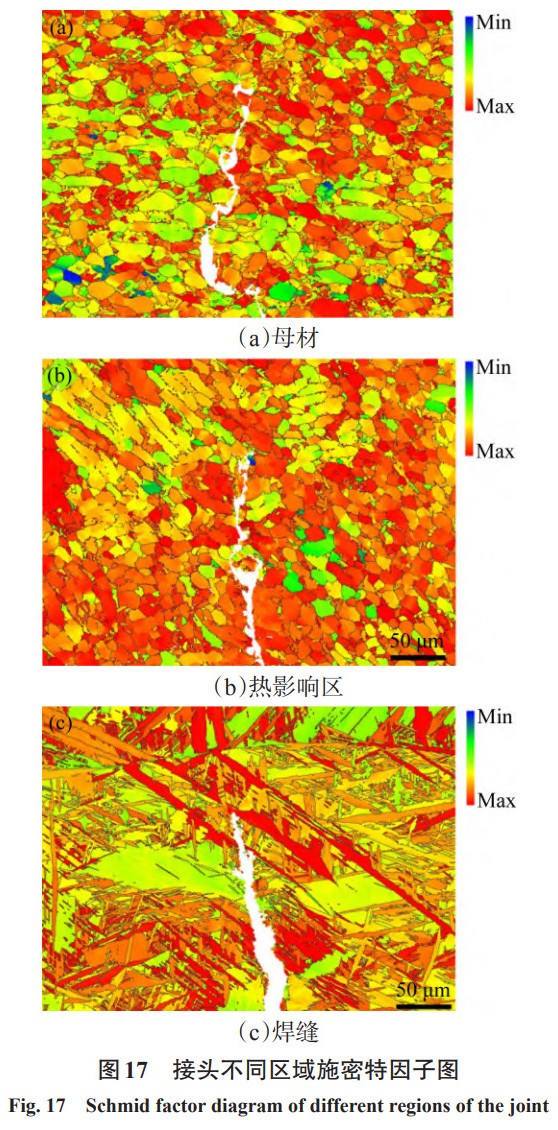

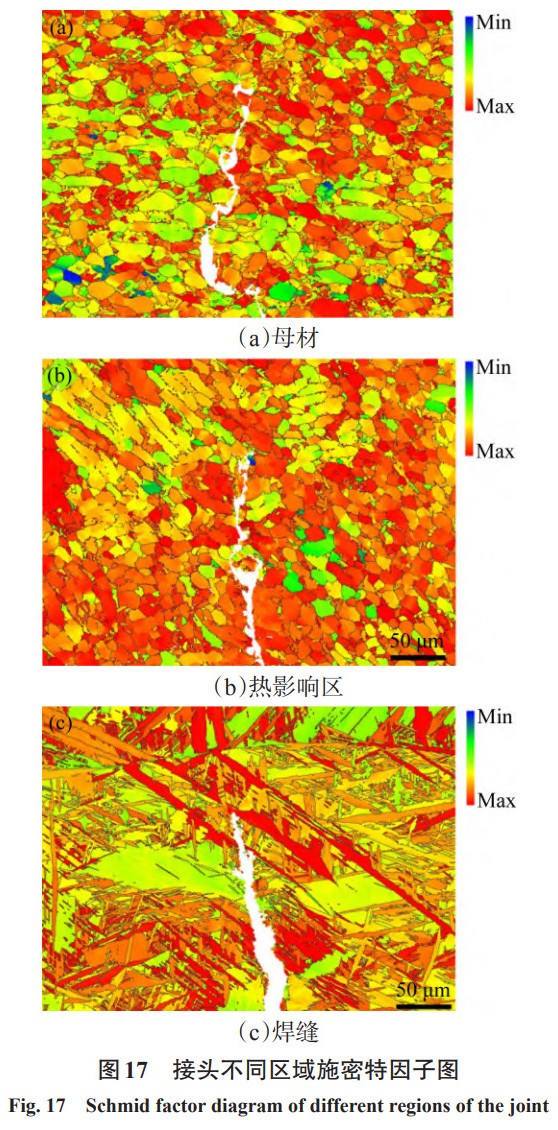

2.2.3裂紋尖端組織施密特因子分析

材料的塑性變形主要通過滑移完成�����,施密特因子(Schmidfactor)與啟動同一類型滑移系所需的臨界

剪切應(yīng)力有關(guān)����,施密特因子越大,所需剪切應(yīng)力越小��,滑移更有可能被激活啟動,疲勞裂紋擴展的門檻值越

低���。圖17為母材�����、熱影響區(qū)和焊縫區(qū)裂紋尖端區(qū)域的施密特因子圖�。紅色部分的施密特因子較大�����,稱為“軟

取向”晶粒����,藍色部分所代表的施密特因子較小,稱為“硬取向”晶粒[29]��?����?梢钥吹?�,裂紋更傾向于在

軟取向區(qū)域進行擴展�。通過統(tǒng)計測試區(qū)域的施密特因子分布,可以計算得出焊縫區(qū)的施密特因子平均值為

0.381。而母材區(qū)與熱影響區(qū)中紅色區(qū)域分布較為集中��,計算得二者的平均施密特因子值分別為0.375和

0.398����。對于熱影響區(qū)而言,施密特因子最大�����,因此熱影響區(qū)的臨界剪切應(yīng)

力較小��,其裂紋擴展門檻值也最低��,這與之前所得結(jié)果一致�。但母材區(qū)卻具有低于焊縫區(qū)的施密特因子

����,表明母材應(yīng)具有較高的裂紋擴展門檻值,但這與試驗現(xiàn)象并不相符��。由于焊縫區(qū)和母材在微觀組織上存在

明顯的差異���,針狀馬氏體的存在有利于阻礙裂紋擴展��,因而焊縫區(qū)的裂紋擴展預(yù)估門檻值較高�����,此外門檻值

受多方面因素影響�,在本文中,焊縫區(qū)和母材的組織差異對其門檻值影響較大����。

3、結(jié)論

本文對母材�����、熱影響區(qū)和焊縫區(qū)的疲勞裂紋擴展行為展開研究�����,分析裂紋穩(wěn)定擴展區(qū)域的疲勞裂紋擴展

速率��,結(jié)合裂紋擴展路徑與斷口形貌解釋了各區(qū)域的斷裂模式����,并利用EBSD技術(shù)對裂紋尖端附近組織進行晶

體學(xué)特征分析。結(jié)果表明:

(1)在裂紋穩(wěn)定擴展階段接頭不同區(qū)域的裂紋擴展速率為母材>熱影響區(qū)>焊縫區(qū)�����,當ΔK=20MPa·

m1/2,母材�����、熱影響區(qū)和焊縫的裂紋擴展速率分別為3.39×10-4mm/cycle�,2.92×10-4mm/cycle,1.81×10-4mm/cycle�����,母材的擴展速率分別是熱影響區(qū)和焊

縫的1.16倍和1.81倍����。根據(jù)曲線擬合結(jié)果�����,以疲勞裂紋擴展速率為10-7

mm/cycle估算疲勞裂紋擴展門檻值Δkth����,結(jié)果所得焊縫區(qū)的Δkth最大為4.85MPa·m1/2。

(2)母材的裂紋擴展方式為沿α/β相界面擴展的沿晶斷裂�����,在高應(yīng)力強度因子范圍下,裂紋尖端穿

過α相形成穿晶裂紋���。熱影響區(qū)裂紋擴展路徑向母材側(cè)發(fā)生偏移是疲勞裂紋不斷發(fā)生小角度偏轉(zhuǎn)并向有利取

向擴展的累積結(jié)果��。焊縫區(qū)試樣的斷口形貌在宏觀下最為粗糙�����。裂紋穩(wěn)定擴展區(qū)在微觀下形成相互平行且垂

直于裂紋擴展方向的疲勞輝紋����,疲勞輝紋的寬度隨著ΔK的增大而增大��。母材和熱影響區(qū)表現(xiàn)出沿晶脆性

斷裂和韌性斷裂的混合斷裂模式�����,而焊縫區(qū)主要呈韌性斷裂模式����。

(3)裂紋尖端的IPF圖進一步表明裂紋在母材和熱影響區(qū)的擴展方式為沿晶斷裂,在焊縫區(qū)中的擴展

方式為穿晶斷裂���。在焊縫區(qū)中存在50°~70°的大角度晶界占比為36.36%����,高于母材的11.91%和熱影響區(qū)

的11.65%,大角度晶界的存在使裂紋沿晶界偏轉(zhuǎn)或消耗更多能量穿過晶界�����,增大裂紋擴展阻力����,表現(xiàn)出較好

的裂紋擴展抗性。局部取向差結(jié)果

表明�����,焊縫區(qū)中裂紋尖端附近具有更高的幾何位錯密度�����,在循環(huán)載荷的作用下�,幾何位錯密度在馬氏體

邊界聚集����,使裂紋沿馬氏體晶界發(fā)生偏轉(zhuǎn)����。接頭組織特征的差異性對裂紋擴展門檻值的影響較大�。

參考文獻:

[1] 黃旭, 朱知壽����, 王紅紅. 先進航空鈦合金材料與應(yīng)用[M]. 北京:國防工業(yè)出版社,2012.

[2] GUO F Y�����,ZHANG Y����,LIU J,et al. Metallurgical and mechanical characterization of

pure titanium thick welds made using laser narrow gap welding process[J]. Journal of

Materials Engineering and Performance��, 2021��,30(12):8859-8871.

[3] QIU G Z����,GUO Y F. Current situation and development trend of titanium metal

industry in China[J]. Interna‐tional Journal of Minerals,Metallurgy and Materials����,2022��,

29(4):599-610.

[4] 方乃文��,黃瑞生�����,閆德俊���,等. 低鎳含氮奧氏體不銹鋼激光-電弧焊電弧特性及組織性能[J].

焊接學(xué)報,2021���,42(1):70-75.

FANG N W����,HUANG R S����,YAN D J�����,et al. Arc charac‐teristics and microstructure properties

of low-nickel nitrogen-containing austenitic stainless steel laser-arc

welding[J]. Transactions of China Welding,2021�,42(1):70-75.

[5] YU J,CAI C��,XIE J����,et al. Weld formation, arc behav‐ior�����, and droplet transfer

in narrow-gap laser-arc hy‐brid welding of titanium alloy[J]. Journal of Manufac‐turing

Processes�����,2023�����,91:44-52.

[6] BUNAZIV I��,AKSELSEN O M���,F(xiàn)ROSTEVARG J�����,et al. Deep penetration fiber laser-arc

hybrid welding of thick HSLA steel[J]. Journal of Materials Processing Technology�����,2018���,256

:216-228.

[7] 郭萍. TC4-DT鈦合金損傷行為研究[D]. 陜西: 西北工業(yè)大學(xué)�����,2015.

GUO P. Study on damage behavior of TC4-DT tita‐nium alloy[D]. Shanxi: Northwestern

Polytechnical University���,2015.

[8] 陳小進. TC4-DT鈦合金電子束焊接接頭裂紋萌生數(shù)值模擬及試驗研究[D]. 江蘇:南京航空航

天大學(xué),2017.

CHEN X J. Numerical simulation and experimental study on crack initiation in electron beam

welded joints of TC4-DT titanium alloy[D]. Jiangsu:Nanjing Uni‐

versity of Aeronautics and Astronautics���,2017.

[9] 曹祖涵. TC4-DT鈦合金斷裂韌性的組織相關(guān)性及其模型預(yù)測[D]. 山西:太原理工大學(xué)�,

2022.

CAO Z H. Correlation between microstructure and frac‐ture toughness of TC4-DT titanium

alloy and its model prediction[D]. Shanxi:Taiyuan University of Technol‐ogy�,2022.

[10] ZHU L,HU X T��,JIANG R����,et al. Initiation and propa‐gation behaviors of small

fatigue crack in titanium al‐loy TC4[J].Key Engineering Materials,2019���,795:9-14.

[11] 回麗. 鈦合金焊接結(jié)構(gòu)疲勞短裂紋行為研究[D]. 遼寧:東北大學(xué)��,2004.

HUI L. tudy on fatigue short crack behavior of titanium alloy welded structure[D].

Liaoning:Northeastern Uni‐versity����,2004.

[12] CAIN V����,THIJS L,HUMBEECK J V����,et al. Crack propagation and fracture toughness of

Ti6Al4V alloy produced by selective laser melting[J]. Additive Manu‐facturing,2015�,5:68

-76.

[13] LV H,ZHANG Z L�����,CHEN Y R,et al. The anisotropy of high cycle fatigue property

and fatigue crack growth behavior of Ti-6Al-4V alloy fabricated by high-power laser metal

deposition[J]. Materials Science and Engi‐neering A�����,2022�����,853:143745.

[14] 徐宇飛��,胡殿印�����,米棟���,等. 選區(qū)激光熔化TC4小裂紋擴展特性數(shù)值模擬[J]. 航空動力學(xué)報

����,2021�����,36(12):2515-2523.

XU Y F��,HU D Y,MI D�,et al. Numerical simulation of small crack propagation

characteristics of TC4 alloy by selective laser melting[J]. Journal of Aerospace Power,2021

�����,36(12):2515-2523.

[15] CHANG L�,KITAMURA T����,ZHOU C Y,et al. Com‐parison of anisotropic crack tip

behavior in hcp tita‐nium by two-dimensional and three-dimensional atom‐istic simulations[J

]. Theoretical and Applied Fracture Mechanics�����,2021�,113:102938.

[16] 武亮亮,焦?jié)奢x�,于慧臣 . 激光選區(qū)熔化 TC4 合金小裂紋擴展行為[J]. 材料工程,2023

��,51(6):83-92.

WU L L�,JIAO Z H,YU H C. Study on the propagation behavior of small cracks in TC4 alloy

by laser selective melting[J].Materials Engineering���,2023�����,51(6):83-92.

[17] LI J��,SU C Y����,LU L,et al. Investigation on fatigue crack growth behavior for

commercial pure titanium at different crack tip plastic deformed levels[J]. Theoreti‐cal

and Applied Fracture Mechanics����,2019,100:1-13.

[18] REN J Q��,LI L�,WANG Q,et al. Effect of environmen‐tal media on the growth rate

of fatigue crack in TC4 ti‐tanium alloy: Seawater and air[J]. Corrosion Science��,2024��,230

:111941.

[19] 全國鋼標準化技術(shù)委員會. 金屬材料 疲勞試驗 疲勞裂紋擴展方法:GB/T 6398—2017[S].

北京:中國標準出版社���,2017.

[20] YANG T���,XIAO Y H���,ZHUANG Y,et al. Effect of mi‐crostructural heterogeneity on

corrosion fatigue crack growth behavior of 60 mm thick plate TC4 titanium al‐loy NG-GTAW

welded joint[J]. International Journal of Fatigue����,2022�,163:107030.

[21] LIU Y Q,LI Y X��,CHEN H����,et al. Fatigue crack propa‐gation characteristics of

aluminum/steel laser-metal in‐ert gas fusion-brazed joints in different micro-zones

[J].International Journal of Fatigue,2024��,183:108261.

[22] PIPPAN R�,HOHENWARTER A. Fatigue crack clo‐sure: a review of the physical

phenomena[J]. Fatigue & Fracture of Engineering Materials & Sturctures,2017��,40(4

):471-495.

[23] ZERBST U��,MADIA M�,KLINGER C�,et al. Defects as a root cause of fatigue failure of

metallic components. II: Non-metallic inclusions[J]. Engineering Failure Analysis����,2019,98

:228-239.

[24] LARID C. The influence of metallurgical structure on the mechanisms of fatigue

crack propagation[J]. Fa‐tigue crack propagation���, ASTM International�,1967.

[25] ZHAI T�,WILKINSON A J,MARTIN J W. A crystallo‐graphic mechanism for fatigue

crack propagation through grain boundaries[J]. Acta Materialia���,2000��, 4(20):4917-4927.

[26] CHANDRAVANSHI V�,PRASAD K����,SINGH V,et al. Effects of α+β phase deformation on

microstructure fa‐tigue and dwell fatigue behavior of a near alpha tita‐nium[J]. Journal

of Fatigue��,2016�,91: 100-109.

[27] CHEN Y,F(xiàn)ENG J���,LI L���,et al. Microstructure and me‐chanical properties of a

thick-section high-strength steel welded joint by novel double-side fibre laser-arc welding[J

]. Materials Science & Engineering A���,2013,582:284-293.

[28] 肖友恒 . 大厚板 TC4 鈦合金窄間隙 GTAW 焊接接頭腐蝕疲勞裂紋擴展行為研究[D]. 四川

:西南交通大學(xué)����,2022.

XIAO Y H. Study on the corrosion fatigue crack growth behavior of thick plate TC4 titanium

alloy nar‐row gap GTAW welded joint[D]. Sichuan:Southwest

Jiaotong University,2022.

[29] 劉俊峰. 厚板鈦合金窄間隙激光-電弧復(fù)合焊接電弧行為及接頭強化機制[D]. 四川:西南交

通大學(xué)�����,2023.

LIU J F. Study on arc behavior and joint strengthening mechanism of thick plate titanium

alloy narrow gap laser-arc hybrid welding[D]. Sichuan:Southwest Jiao‐

tong University����,2023.

相關(guān)鏈接