鈦合金由于其低密度��、耐腐蝕、高強(qiáng)度����、高硬度等特點(diǎn),已在航空航天����、特殊體育器械和石油化工等領(lǐng)域得到廣泛應(yīng)用[1-2]�����。激光增材制造技術(shù)可以通過(guò)逐層沉積的方式�����,實(shí)現(xiàn)復(fù)雜結(jié)構(gòu)零部件的快速成形,其工藝過(guò)程簡(jiǎn)單��,生產(chǎn)制造周期短,目前已在鈦合金零部件的制造上得到應(yīng)用�,并成為增材制造領(lǐng)域的研究熱點(diǎn)之一[3-6]����。

疲勞一直是材料面臨的主要服役問題之一。與傳統(tǒng)工藝制造材料相同�����,增材制造材料同樣面臨腐蝕疲勞斷裂的問題[7-8]���。目前已有學(xué)者對(duì)增材制造 TC4 鈦合金的疲勞性能進(jìn)行了研究,發(fā)現(xiàn)影響其疲勞性能的因素眾多����。Eric 等[9]認(rèn)為激光增材制造形成的表面應(yīng)力集中會(huì)顯著降低材料的疲勞性能���,他們提出可通過(guò)表面機(jī)械研磨來(lái)提高疲勞強(qiáng)度�,但材料的內(nèi)部缺陷(未完全熔化的粉末�、氣孔缺陷等)仍然會(huì)導(dǎo)致材料的疲勞性能不穩(wěn)定���。此外����,增材制造形成的各向異性也會(huì)導(dǎo)致 TC4 鈦合金橫向和縱向疲勞性能存在明顯的不均勻性,并且橫向試樣的疲勞極限通常比縱向的低����,這種差異與材料內(nèi)部的微觀結(jié)構(gòu)及殘余應(yīng)力分布不均勻有關(guān)[10]����。后熱處理工藝也會(huì)對(duì)增材制造 TC4 的疲勞裂紋擴(kuò)展行為產(chǎn)生影響,Leuders 等[11]研究發(fā)現(xiàn)�����,后熱處理引起的微觀組織改變會(huì)影響疲勞裂紋擴(kuò)展的第一階段�����,第二和第三階段則主要受外部應(yīng)力的影響 �。 C h e r n 等 [ 1 2 ] 總 結(jié) 了 工 藝 參 數(shù) 及 后 處 理 對(duì)電子束增材制造 TC4 鈦合金疲勞性能影響的研究現(xiàn)狀�。Sterling 等[13]對(duì)制備態(tài)和熱處理態(tài)的直接能量沉積 TC4 合金的低周疲勞行為進(jìn)行了研究����,發(fā)現(xiàn)缺乏塑性是樣品低周疲勞壽命較低的主要原因。Benedetti等[14]研究了選區(qū)激光熔化 TC4 合金的低周疲勞行為����,也發(fā)現(xiàn)了類似的結(jié)論�。從以上研究可以看出,目前針對(duì)增材制造鈦合金疲勞性能的研究主要集中在制造缺陷及微觀組織對(duì)疲勞性能的影響方面�����,很少關(guān)注不同外載荷下材料的疲勞裂紋擴(kuò)展行為���。

為此,本文針對(duì)激光直接沉積制造的 TC4 鈦合金����,采用緊湊拉伸(CT)試樣,進(jìn)行了不同應(yīng)力比下的疲勞裂紋擴(kuò)展實(shí)驗(yàn)���,采用 Paris 公式對(duì)裂紋擴(kuò)展速率進(jìn)行了擬合,并在掃描電鏡下對(duì)斷口形貌進(jìn)行了分析�,研究了不同應(yīng)力比下激光直接沉積制造的TC4鈦合金的疲勞裂紋擴(kuò)展行為���。

1 ��、實(shí)驗(yàn)

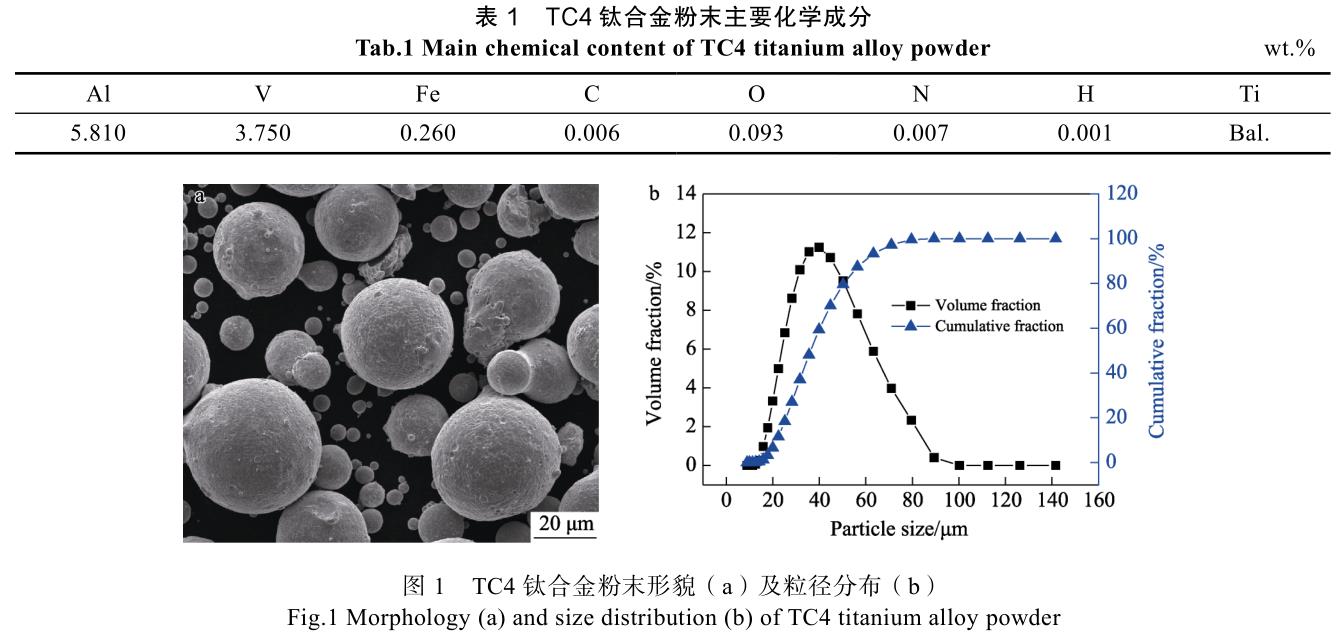

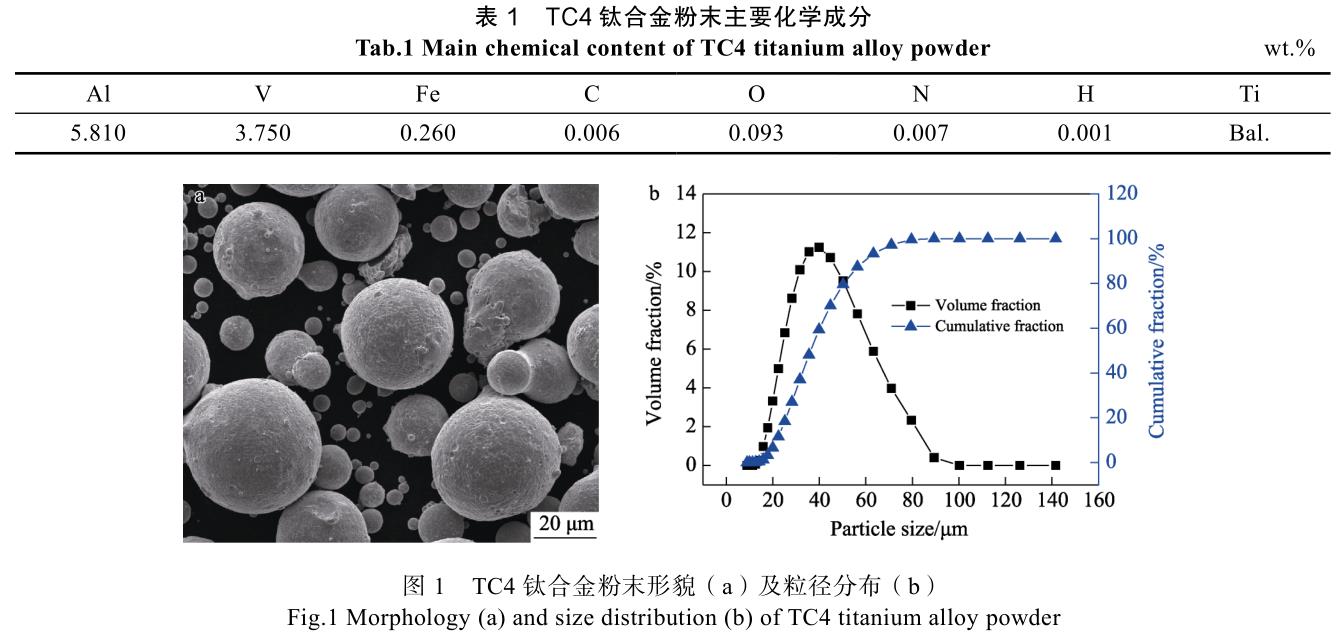

采用工業(yè)級(jí) TC4 鈦合金粉末為原材料��,粉末由氣霧化法制備���,其主要化學(xué)成分如表 1 所示。粉末的形貌和尺寸如圖 1 所示��。從圖 1a 可以看出�����,粉末呈球形�,且未發(fā)生明顯的團(tuán)聚�。采用激光粒度儀測(cè)得的粉末粒徑分布情況如圖 1b 所示,粉末粒徑主要為20~60μm�����,平均粒徑為 36.5μm���。

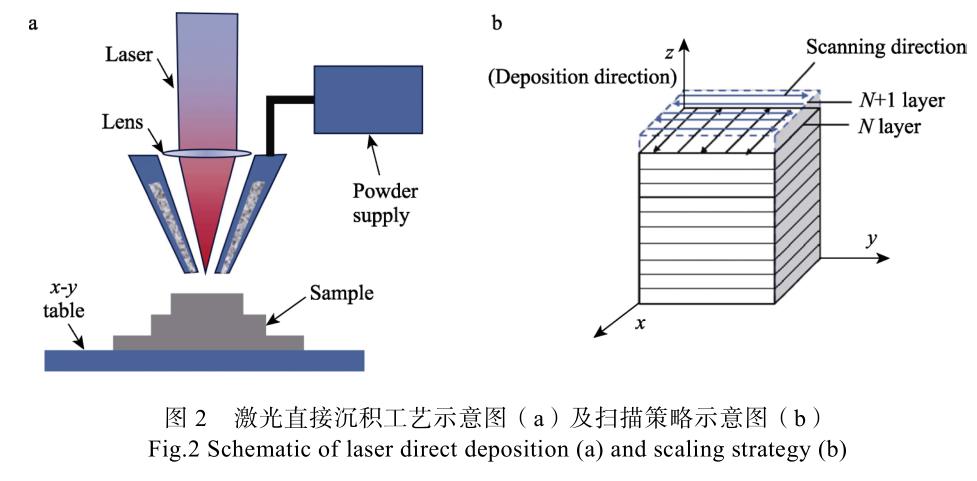

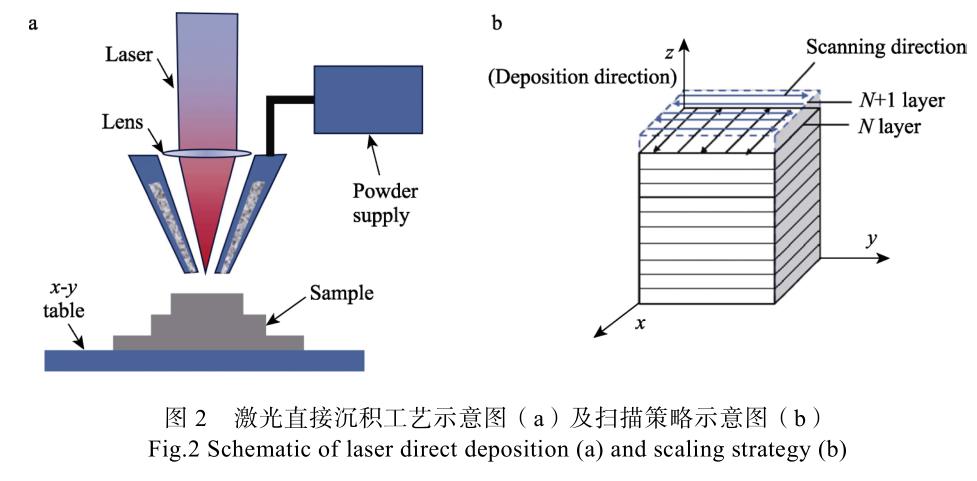

激光直接沉積設(shè)備型號(hào)為 RC-LDM8060����,試樣的成形示意圖如圖 2a 所示���。設(shè)備采用同軸送粉方法��,即激光和粉末同時(shí)從噴嘴發(fā)出��,在基板上熔化并凝固沉積成所需試樣����,保護(hù)氣體為 99.999%的高純氬氣��,在成形過(guò)程中保持氧的質(zhì)量分?jǐn)?shù)低于 50×10?6�。激光的掃描策略如圖 2b 所示,即在當(dāng)前層掃描結(jié)束后�,旋轉(zhuǎn) 90°進(jìn)行下一層掃描�。具體的沉積參數(shù)如下:激光功率為 900 W,光斑直徑為 2mm��,掃描速度為300 m/min,送粉速度為 5 g/min�,掃描間距為 1mm����,層厚為 0.5mm。采用上述沉積工藝��,制備出尺寸為80mm×80mm×20mm 的塊體試樣�,并對(duì)試樣進(jìn)行去應(yīng)力退火處理����。

在 Tescan Clara 掃描電鏡下通過(guò)電子背散射衍射儀(EBSD)、背散射電子成像儀(BSE)和能量色散譜儀(EDS)對(duì)退火后試樣的微觀組織進(jìn)行分析����。通過(guò)電火花加工方法對(duì)試樣進(jìn)行切割�,然后依次使用400#~5000#砂紙進(jìn)行打磨,最后再依次通過(guò)金剛石懸濁液和氧化硅懸濁液進(jìn)行拋光�,清洗并烘干后進(jìn)行微觀組織分析�����。

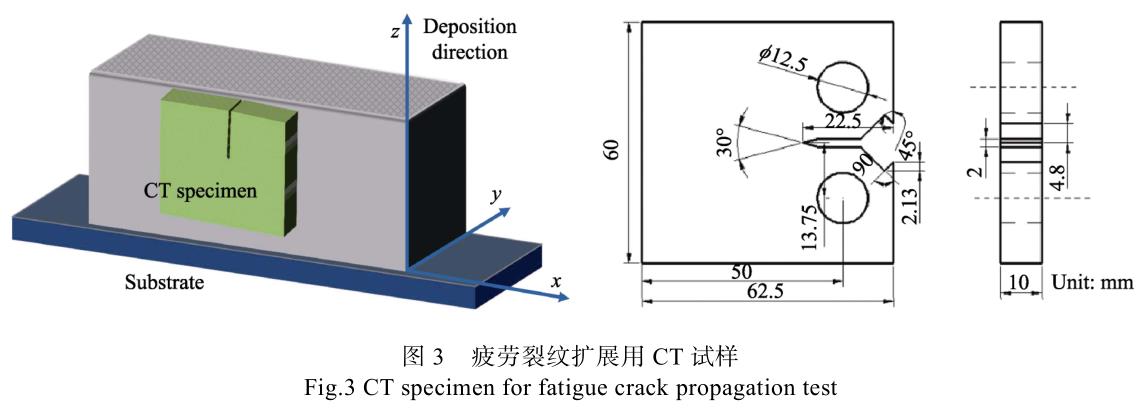

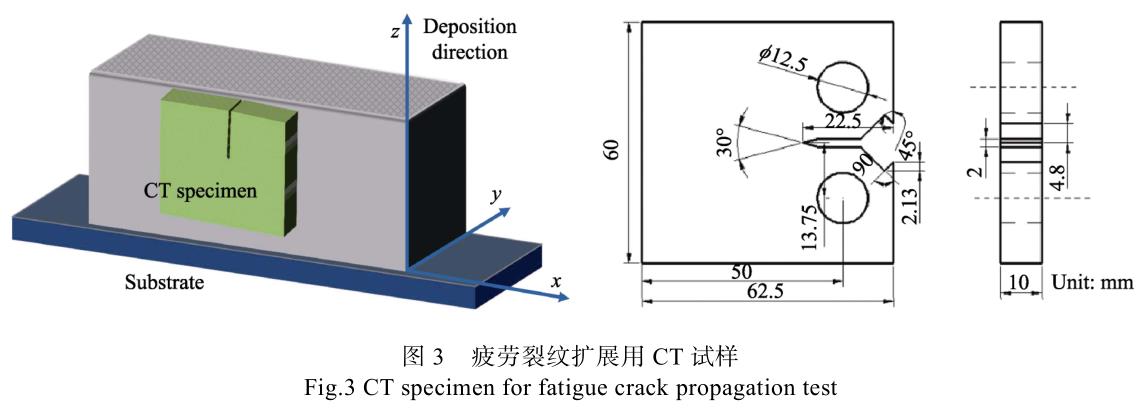

按照?qǐng)D 3 所示的試樣尺寸,采用電火花加工方法將去應(yīng)力退火處理后的材料加工成緊湊型拉伸(CT)試樣�。其中�����,保持機(jī)加工缺口的開口方向與沉積方向相同�����。試樣寬度 b 為 50mm��,厚度 δ 為 5mm���,初始裂紋長(zhǎng)度 l0 為 10mm��。為減少表面粗糙度對(duì)實(shí)驗(yàn)結(jié)果帶來(lái)的干擾�,逐一采用 400#~2000#砂紙對(duì)試樣表面進(jìn)行打磨。

疲勞裂紋擴(kuò)展實(shí)驗(yàn)參照 GB/T 6398—2017《金屬材料疲勞實(shí)驗(yàn)疲勞裂紋擴(kuò)展方法》進(jìn)行:首先預(yù)制2mm 長(zhǎng)的疲勞裂紋�����,然后進(jìn)行最大載荷 Pmax 恒定為2 500 N 的疲勞裂紋擴(kuò)展實(shí)驗(yàn)�。其中,載荷頻率 f 為10 Hz��,應(yīng)力比 R 分別為 0.1�����、0.3 和 0.5��,載荷幅(?P=Pmax×R)由應(yīng)力比決定��。通過(guò)柔度法測(cè)量裂紋長(zhǎng)度,記錄裂紋長(zhǎng)度 l 和循環(huán)次數(shù) N�,通過(guò)割線法計(jì)算裂紋擴(kuò)展速率 dl/dN[15],如式(1)所示�。

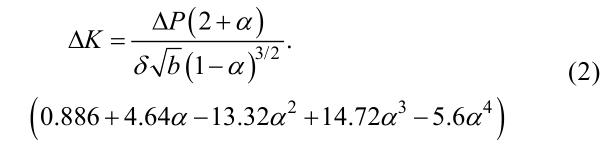

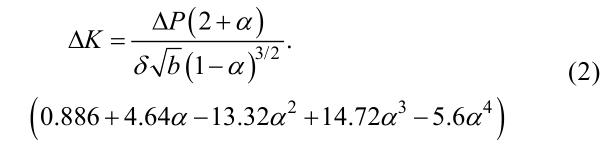

對(duì)于 CT 試樣�,裂紋尖端應(yīng)力強(qiáng)度因子幅(?K)采用式(2)進(jìn)行計(jì)算[15]。

式中:α=l/b���,為試樣形狀因子��。最后采用 Paris公式對(duì) dl/dN-?K 曲線進(jìn)行擬合����,Paris 公式如式(3)所示[16]��。

式中:C 和 m 均為與材料性質(zhì)相關(guān)的擬合參數(shù)��。

待疲勞裂紋擴(kuò)展實(shí)驗(yàn)結(jié)束后�����,在 Tescan Clara 掃描電鏡下通過(guò)二次電子成像對(duì)斷口表面形貌進(jìn)行表征�����。二次電子成像的加速電壓為 15 kV,加速電流為 300 pA��。

2�����、 結(jié)果與分析

2.1 微觀組織

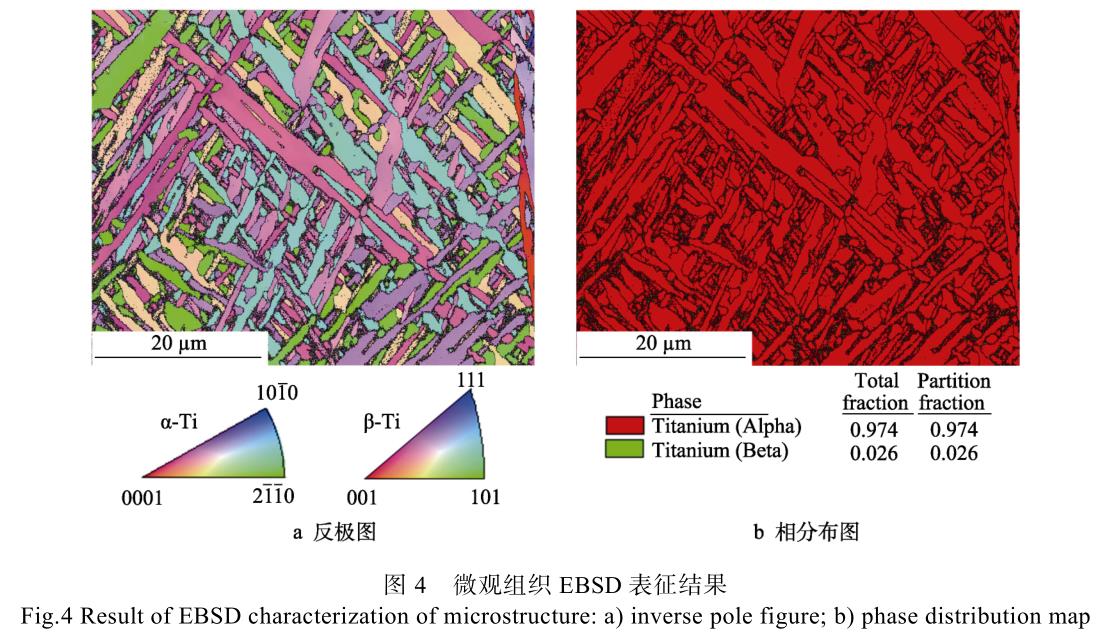

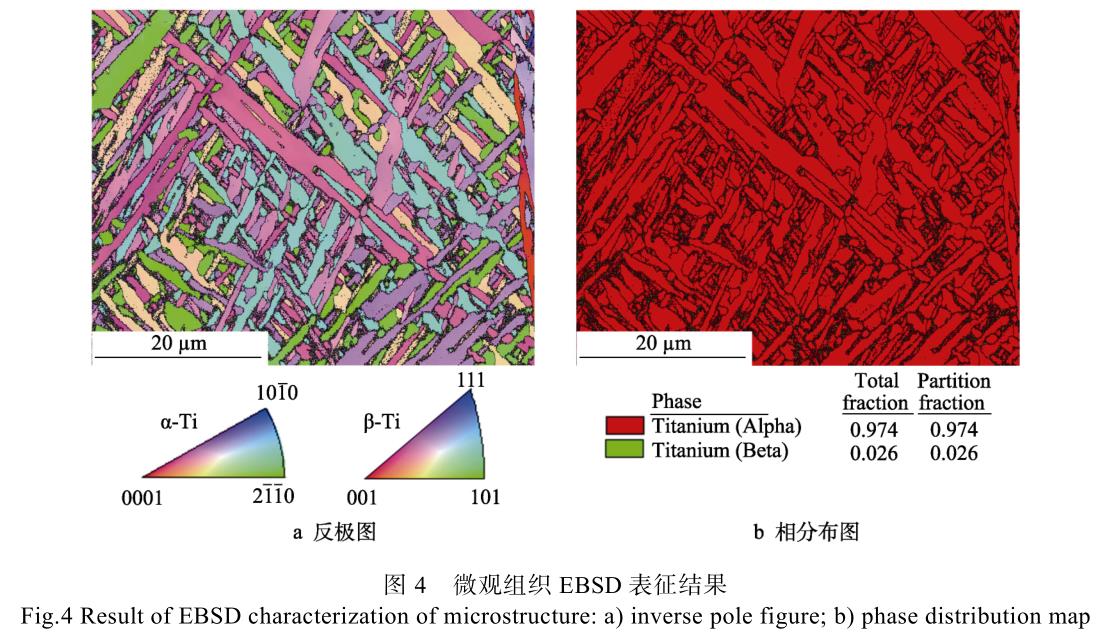

x-y 平面上材料的微觀組織如圖 4 所示�。EBSD分析結(jié)果表明�,在激光直接沉積 TC4 鈦合金內(nèi),晶粒呈柱狀晶生長(zhǎng)��,各晶粒呈隨機(jī)取向分布�,平均晶粒尺寸為 3.2μm,如圖 4a 所示�����。從圖 4b 所示的相分布圖可以看出��,材料主要由 α-Ti 組成�,可以檢測(cè)到少量的 β-Ti��。由于 β-Ti 尺寸較小��,EBSD 技術(shù)難以分辨�����,因此采用 BSE 和 EDS 對(duì)微觀組織進(jìn)行了進(jìn)一步表征����。

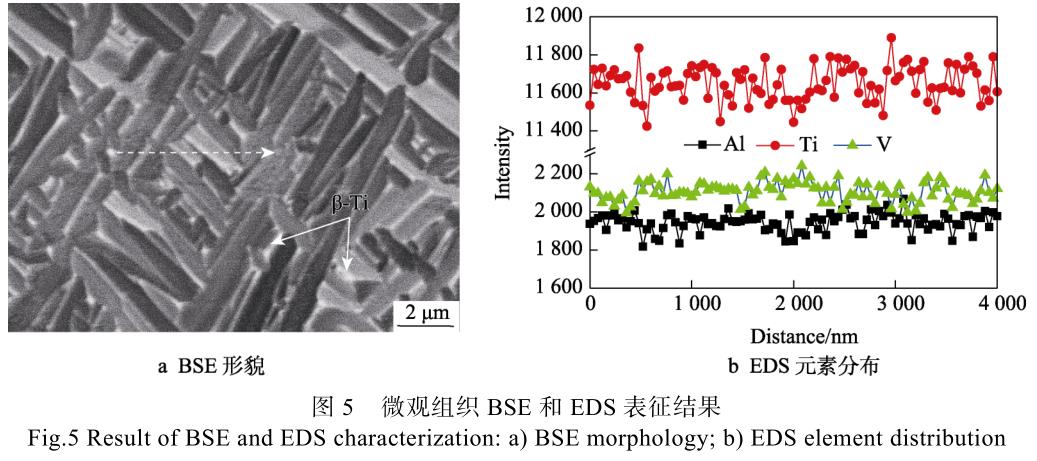

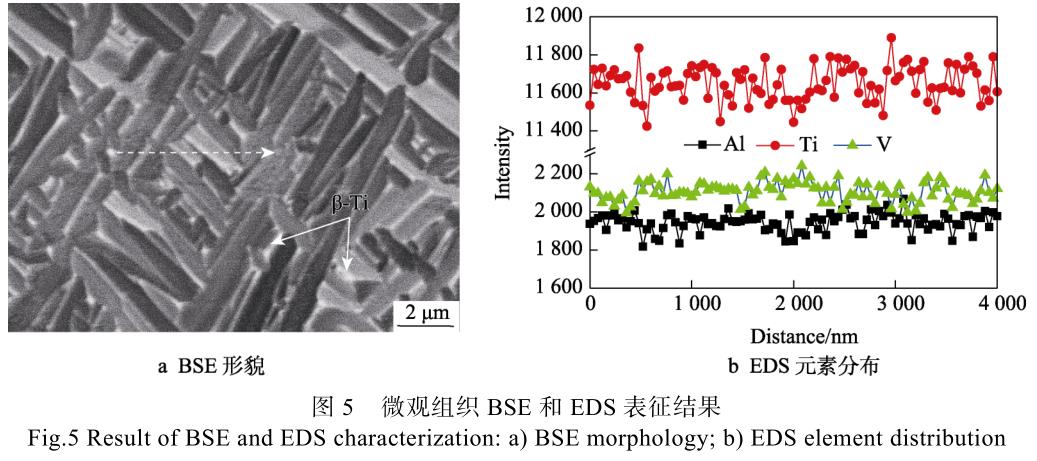

微觀組織的高倍 BSE 形貌如圖 5a 所示�����?�?梢钥闯?,除板條的 α-Ti 以外,還有少量白色的針狀組織��。

通過(guò) EDS 線掃描對(duì)這些組織的元素含量及分布進(jìn)行了半定量表征����,結(jié)果如圖 5b 所示�。可以看出�,在這些白色的針狀組織中出現(xiàn)了 V 元素的富集����。V 元素是β-Ti 的形成元素�,可以推測(cè)這些白色相為 β-Ti[17-19]。

2.2 疲勞裂紋擴(kuò)展速率

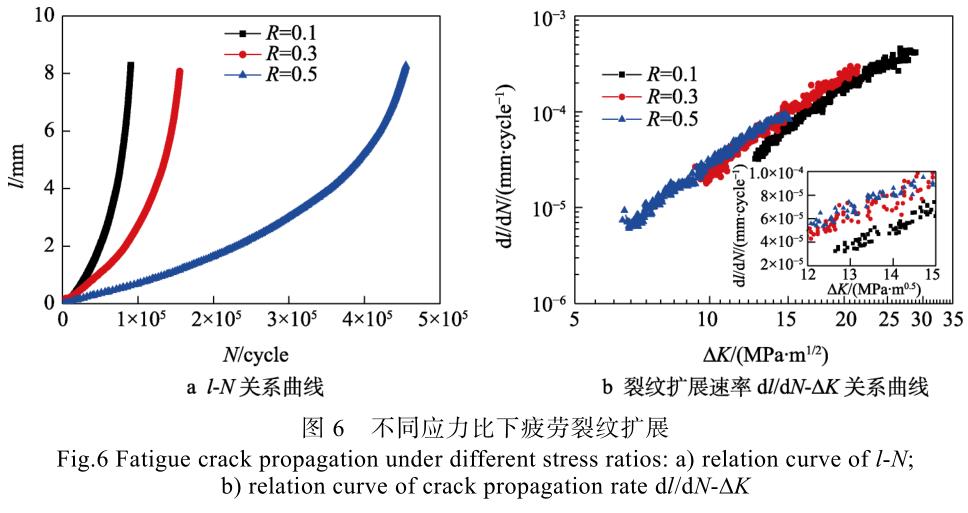

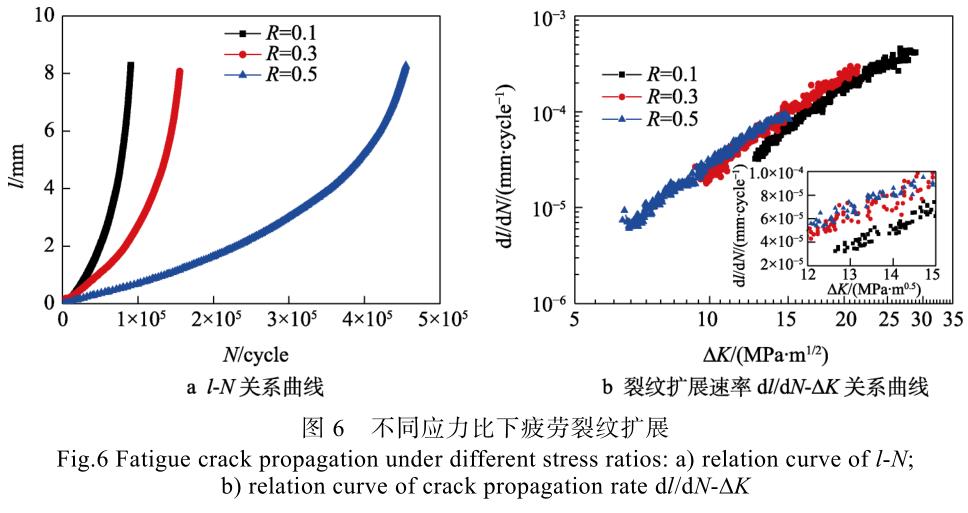

將采集的裂紋長(zhǎng)度和循環(huán)次數(shù)繪制成 l-N 曲線�,如圖 6a 所示�。隨著載荷循環(huán)次數(shù)的增加����,裂紋長(zhǎng)度l 呈指數(shù)增長(zhǎng)��,且增長(zhǎng)速度不斷增大����。根據(jù)式(1)計(jì)算得到 dl/dN 數(shù)值�����,并與由式(2)計(jì)算得到的?K 值繪制成 dl/dN-?K 曲線����,如圖 6b 所示。在雙對(duì)數(shù)坐標(biāo)下��,不同應(yīng)力比的 dl/dN 與?K 均呈線性關(guān)系���,即裂紋擴(kuò)展速率 dl/dN 隨應(yīng)力強(qiáng)度因子幅?K 的增大而增大。此外�,從圖 6b 還可以看出����,在相同?K 值下�,疲勞裂紋擴(kuò)展速率隨應(yīng)力比的增大而增大�。

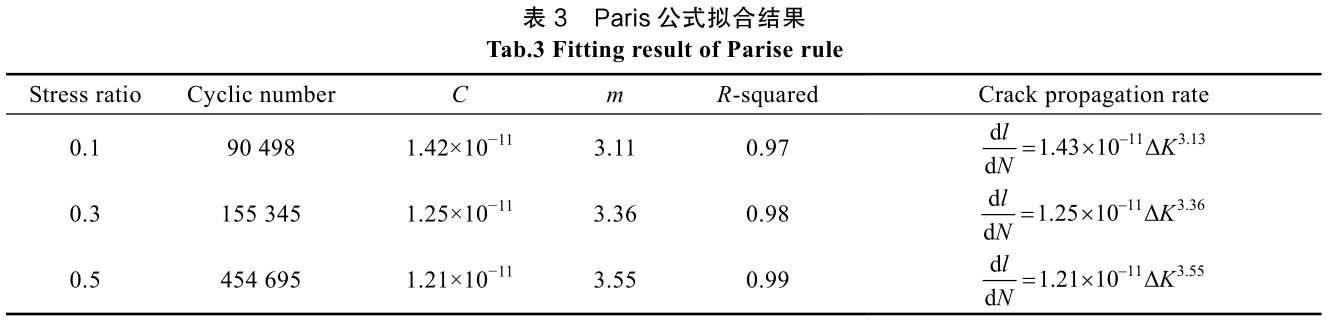

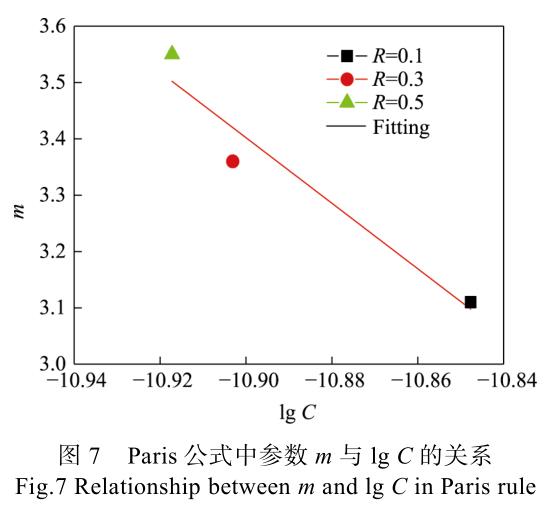

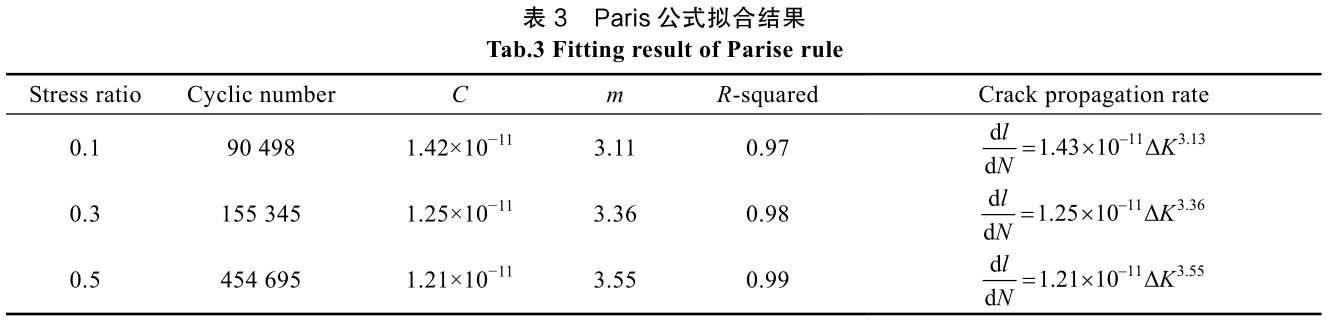

采用 Paris 公式對(duì)裂紋擴(kuò)展速率進(jìn)行擬合,結(jié)果如表 3 所示���。3 種應(yīng)力比下擬合優(yōu)度均大于 0.97,擬合程度較好����。在 Paris 公式中,參數(shù) C 可以被認(rèn)為是y 軸的截距��,它依賴于材料的性質(zhì)����;參數(shù) m 代表斜率����,它體現(xiàn)了裂紋擴(kuò)展速率對(duì)外加的應(yīng)力強(qiáng)度因子幅值ΔK 的敏感度,m 值越大�,則材料對(duì) ΔK 的敏感度越高��。

從表 3 可以看出���,隨著應(yīng)力比由 0.1 增大到 0.5����,參數(shù) C從 1.42×10?11 降低到 1.21×10?11�,參數(shù) m 從 3.11 增大到3.55�����,說(shuō)明隨著應(yīng)力比的增大�,材料更容易發(fā)生疲勞裂紋擴(kuò)展。這種應(yīng)力比導(dǎo)致的變化規(guī)律�,與傳統(tǒng)加工得到的損傷容限型 TC4 鈦合金變化規(guī)律相同[20-21]��。

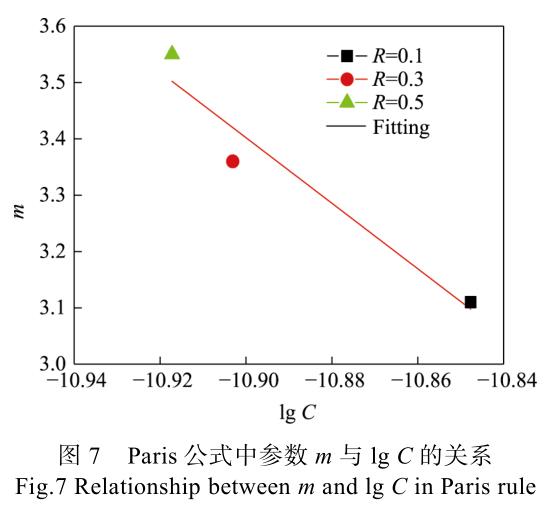

為獲得不同應(yīng)力比下 Paris 參數(shù) m 和 C 的關(guān)系�����,以 m 為縱坐標(biāo)����、lg C 為橫坐標(biāo)繪制成圖 7����??梢钥闯?��,2 個(gè)參數(shù)呈現(xiàn)出較好的線性關(guān)系����。通過(guò)線性公式 m=algC+ b0 進(jìn)行擬合���,得到 a=?60.02、b0=?5.82�,擬合系數(shù) R2=0.88。從圖 7 還可以看出��,應(yīng)力比增大僅僅使數(shù)據(jù)點(diǎn)沿?cái)M合直線移動(dòng)�����,但并未偏離直線���,因此應(yīng)力比的改變并不會(huì)影響參數(shù) m 和 lg C 的線性關(guān)系���。

這種線性關(guān)系在采用傳統(tǒng)工藝加工的鈦合金及其他金屬材料中也普遍存在���,與材料的制造工藝沒有明顯的依賴性[22]。

2.3 斷口表面形貌

在掃描電鏡下通過(guò)二次電子成形對(duì)斷口表面形貌進(jìn)行表征�,結(jié)果如圖 8 所示?�?梢钥闯?����,在 3 種應(yīng)力比下��,疲勞裂紋均呈現(xiàn)穿晶擴(kuò)展模式�����。在裂紋擴(kuò)展過(guò)程中出現(xiàn)了明顯的沿特定晶面的解理�����,因此觀察到大量沿裂紋擴(kuò)展方向匯聚的河流花樣��。此外��,由裂紋尖端交替鈍化和銳化形成的疲勞輝紋也清晰可見���。但在 3 種應(yīng)力比下,這些特征呈現(xiàn)了一定的差異�����。隨著應(yīng)力比的增大��,河流花樣更多�,疲勞輝紋逐漸變淺,說(shuō)明并且二次裂紋的數(shù)量也隨之增加�。

2.4 分析討論

在疲勞裂紋擴(kuò)展過(guò)程中�,由外載荷改變引起的裂紋閉合效應(yīng)是材料疲勞裂紋擴(kuò)展速率的主要影響因素之一[23-24]。一般認(rèn)為��,應(yīng)力比對(duì)疲勞裂紋擴(kuò)展速率的影響主要來(lái)源于裂紋的閉合效應(yīng)����,即在 Pmax 恒定時(shí),當(dāng)應(yīng)力比較小時(shí)��,平均應(yīng)力 Pm=Pmax×(1?R)/2 也較小�����,此時(shí)裂紋面接觸閉合的時(shí)間較長(zhǎng)�����,閉合效應(yīng)顯著���;隨著應(yīng)力比的增大�,平均應(yīng)力隨之增大,裂紋的張開位移變大�,此時(shí)閉合效應(yīng)會(huì)減弱甚至消失,因此疲勞裂紋擴(kuò)展速率加快[25]�����。顯然��,這一規(guī)律實(shí)際上是由外部載荷因素導(dǎo)致的必然結(jié)果���,與材料的成形工藝

或材料組織類型沒有必然的聯(lián)系�。

在疲勞裂紋擴(kuò)展過(guò)程中����,裂紋擴(kuò)展的驅(qū)動(dòng)力主要來(lái)源于正應(yīng)力和切應(yīng)力 2 個(gè)分量[26]�����,如式(4)~(5)所示����。

式中:

τa為臨界平面上的切應(yīng)力幅;σa為正應(yīng)力幅����;σmax為最大正應(yīng)力���;σn����,max為臨界平面上的最大正應(yīng)力��。為衡量正應(yīng)力與切應(yīng)力的關(guān)系,進(jìn)而考慮2 種應(yīng)力對(duì)疲勞損傷的綜合影響�,引入臨界平面應(yīng)力比 ? [26]����,如式(6)所示。

通過(guò)式(6)計(jì)算得到應(yīng)力比為 0.1����、0.3 和 0.5時(shí)所對(duì)應(yīng)的 ? 分別為 2.22�、2.86 和 4.00�����,說(shuō)明隨著應(yīng)力比的增大�,正應(yīng)力對(duì)疲勞裂紋擴(kuò)展的作用逐步增大。由于正應(yīng)力的存在可以加速疲勞裂紋的擴(kuò)展���,應(yīng)力比的增大對(duì)應(yīng)較高的ρ ,提高了正應(yīng)力在裂紋擴(kuò)展過(guò)程中的加速效果�,因此裂紋擴(kuò)展速率在應(yīng)力比為0.5 時(shí)最大。

3���、 結(jié)論

1)在相同?K 條件下�,隨著應(yīng)力比的增大���,疲勞裂紋擴(kuò)展速率增大�����。

2)在 Paris 公式中��,當(dāng)應(yīng)力比由 0.1 增大到 0.5時(shí)��,參數(shù) C 從 1.42×10?11 降低到 1.21×10?11����,參數(shù) m從 3.11 增大到 3.55����,且 m 和 lg C 呈線性關(guān)系(m=60.02lgC-5.82)�����。

3)隨應(yīng)力比的增大����,斷口表面的河流花樣增多���、疲勞輝紋變淺�����、二次裂紋數(shù)量增加��。

4)應(yīng)力比引起的裂紋尖端閉合效應(yīng)和平面應(yīng)力比變化是導(dǎo)致裂紋擴(kuò)展速率發(fā)生改變的主要原因�����。

參考文獻(xiàn):

[1]郭照燦, 張德海, 何文斌, 等. 金屬多材料增材制造研 究 現(xiàn) 狀 與 展 望 [J]. 精 密 成 形 工 程 , 2022, 14(2):129-137.

GUO Z C, ZHANG D H, HE W B, et al. Research Status and Prospect of Metal Multi-Material Additive Manu-facturing[J]. Journal of Netshape Forming Engineerging,

2022, 14(2): 129-137.

[2]馮新, 馬英杰, 李建崇, 等. 鑄造��、鍛造和粉末冶金TC4 鈦合金損傷容限行為對(duì)比研究[J]. 精密成形工程,2018, 10(3): 46-54.

FENG X, MA Y J, LI J C, et al. Comparative Study on Damage Tolerance Properties of TC4 Titanium Alloy Manufactured by Casting, Forging and Powder Metal-

lurgy[J]. Journal of Netshape Forming Engineering,2018, 10(3): 46-54.

[3]高星, 張寧, 丁燕, 等. 熱處理時(shí)間對(duì)激光選區(qū)成形TC4 鈦合金組織及力學(xué)性能的影響[J]. 金屬熱處理,2022, 47(9): 12-17.

GAO X, ZHANG N, DING Y, et al. Effect of Heat Treatment Time on Microstructure and Mechanical Properties of TC4 Titanium Alloy Fabricated by Selec-

tive Laser Melting[J]. Heat Treatment of Metals, 2022,47(9): 12-17.

[4]ANIL K S, MAINAK B, AMAN S, et al. Selective Laser Melting of Ti-6Al-4V Alloy: Process Parameters, De-fects and Post-Treatments[J]. Journal of Manufacturing

Processes, 2021, 64: 161-187.

[5]TSHEPHE T S, AKINWAMID S O, OLEVSKY E, et al.Additive Manufacturing of Titanium-based Alloys- A Re-view of Methods, Properties, Challenges, and Prospects[J].Heliyon, 2022, 8(3): e09041.

[6]YANG X, LI Y A, DUAN M, et al. An Investigation of Ductile Fracture Behavior of Ti-6Al-4V Alloy Fabricated by Selective Laser Melting[J]. Journal of Alloys and

Compounds, 2022, 890: 161926.

[7]BECKER T H, KUMAR P, RAMAMURTY U. Fracture and Fatigue in Additively Manufactured Metals[J]. Acta Materialia, 2021, 219: 117240.

[8]KUMAR P, RAMAMURTY U. Microstructural Optimiza-tion Through Heat Treatment for Enhancing the Fracture Toughness and Fatigue Crack Growth Resistance of Selec-tive Laser Melted Ti-6Al-4V Alloy[J]. Acta Materialia,2019, 169: 45-59.

[9]ERIC W, ANDRES S, SHAFAQAT S, et al. Effects of Defects in Laser Additive Manufactured Ti-6Al-4V on Fa-tigue Properties[J]. Physics Procedia, 2014, 56: 371-378.

[10] ZHANG J K, WANG X Y, PADDEA S, et al. Fatigue Crack Propagation Behaviour in Wire+Arc Additive Manufactured Ti-6Al-4V: Effects of Microstructure and

Residual Stress[J]. Materials and Design, 2016, 90: 551-561.

[11] LEUDERS S, THONE M, RIEMER A, et al. On the Me-chanical Behaviour of Titanium Alloy TiAl6V4 Manufac-tured by Selective Laser Melting: Fatigue Resistance and Crack Growth Performance[J]. International Journal of Fa-tigue, 2013, 48: 300-307.

[12] CHERN A H, NANDWANA P, YUAN T, et al. A Review on the Fatigue Behavior of Ti-6Al-4V Fabricated by Elec-tron Beam Melting Additive Manufacturing[J]. Interna-tional Journal of Fatigue, 2019, 119: 173-184.

[13] STERLING A J, TORRIES B, SHAMSAEI N, et al. Fa-tigue Behavior and Failure Mechanisms of Direct Laser Deposited Ti-6Al-4V[J]. Materials Science and Engineer-

ing: A, 2016, 655: 100-112.

[14] BENEDETTI M, FONTANARI V, BANDINI M, et al. Low- and High-cycle Fatigue Resistance of Ti-6Al-4V ELI Additively Manufactured via Selective Laser Melting:

Mean Stress and Defect Sensitivity[J]. International Jour-nal of Fatigue, 2018, 107: 96-109.

[15] GB/T 6398—2017, 金屬材料疲勞試驗(yàn)疲勞裂紋擴(kuò)展方法[S].

GB/T 6398—2017, Metallic Materials-Fatigue Testing-Fatigue Crack Growth Method[S].[16] PARIS P, ERDOGAN F. A Critical Analysis of Crack Propagation Laws[J]. Journal of Basic Engineering, 1963,85(4): 528-533.

[17] 李健, 莊宇盛, 李春慧, 等. 冷變形及時(shí)效對(duì)新型 β 鈦合金組織性能的影響[J]. 金屬熱處理, 2022, 47(11): 70-75.

LI J, ZHUANG Y S, LI C H, et al. Effect of Cold Rolling and Aging on Microstructure and Properties of Novel β-titanium Alloys[J]. Heat Treatment of Metals, 2022,

47(11): 70-75.

[18] TSAI M T, CHEN Y W, CHAO C Y, et al. Heat-treatment Effects on Mechanical Properties and Microstructure Evo-lution of Ti-6Al-4V Alloy Fabricated by Laser Powder Bed Fusion[J]. Journal of Alloys and Compounds, 2020, 816:152615.

[19] LIANG Z L, SUN Z G, ZHANG W S, et al. The Effect of Heat Treatment on Microstructure Evolution and Tensile Properties of Selective Laser Melted Ti6Al4V Alloy[J].Journal of Alloys and Compounds, 2019, 782: 1041-1048.

[20] 許飛, 周善林, 石科學(xué). 應(yīng)力比對(duì) TC4-DT 鈦合金疲勞裂紋擴(kuò)展速率的影響[J]. 熱加工工藝, 2010, 39: 33-35.

XU F, ZHOU S L, SHI K X. Effects of Stress Ratio on Fa-tigue Crack Growth Rate of TC4-DT Alloy[J]. Hot Work Technology, 2010, 39: 33-35.

[21] XU H F, YE D Y, MEI L B. A Study of the Back Stress and the Friction Stress Behaviors of Ti-6Al-4V Alloy dur-ing Low Cycle Fatigue at Room Temperature[J]. Materials Science and Engineering: A, 2017, 700: 530-539.

[22] 張亞軍, 張欣耀, 張?jiān)坪? 金屬材料疲勞裂紋擴(kuò)展速率Paris 模型中材料常數(shù)的相關(guān)性[J]. 材料開發(fā)與應(yīng)用,2021, 36: 1-8.

ZHANG Y J, ZHANG X Y, ZHANG Y H. Pertinence of Material Constants in Paris Model for Fatigue Crack Propagation Rate of Metallic Materials[J]. Development

and Application of Materials, 2021, 36: 1-8.

[23] DUBEY S, SOBOYEJO A B O, SOBOYEJO W O. An Investigation of the Effects of Stress Ratio and Crack Clo-sure on the Micromechanisms of Fatigue Crack Growth in Ti-6Al-4V[J]. Acta Materialia, 1997, 45: 2777-2787.

[24] SHADEMAN S, SINHA V, SOBOYEJI A B O, et al. An Investigation of the Effects of Microstructure and Stress Ratio on Fatigue Crack Growth in Ti-6Al-4V with Colony α/β Microstructures[J]. Mechanics of Materials, 2004, 36:161-175.

[25] TANAKA Y, OKAZAKI S, OGAWA Y, et al. Fatigue Limit of Ni-based Superalloy 718 Relative to the Shear-mode Crack-growth Threshold: A Quantitative

Evaluation Considering the Influence of Crack-opening and -Closing Stresses[J]. International Journal of Fatigue,2021, 148: 106228.

[26] SUSMEL L, TOVO R, LAZZARIN P. The Mean Stress Effect on the High-cycle Fatigue Strength from a Multiax-ial Fatigue Point of View[J].

相關(guān)鏈接