引言

中國和東南亞的鐵路合作是“一帶一路”倡議的重要組成部分。中國正在幫助馬來西亞修建東海岸銜接鐵道���。馬來西亞屬于熱帶雨林氣候,常年炎熱多雨����,空氣濕度非常高,且沿海地區(qū)鹽分高�����,因此高速列車車輛的安全可靠運行面臨著嚴苛的環(huán)境考驗��。除了承重部件外�,車輛的座椅也需要較高的耐腐蝕性能,而且座椅的可調節(jié)部件和旋轉部件同時需要良好的耐磨性能��。通常利用熱噴涂��、激光熔覆����、電鍍等表面技術來提高金屬部件表面防腐耐磨性能�����。

鈦合金涂層具有極強的耐高溫�����、防腐蝕�����、防變色、防老化等特點�,同時具有良好的附著力,在海洋防腐涂層領域具有潛在的應用前景[1]�����。在21世紀初����,西安交通大學以平均粒徑為38~44μm的鈦粉為原料,通過冷噴涂工藝在中碳鋼表面制備了鈦涂層[2]��,而且與氮氣相比,使用氦氣作為加速氣體可產生更好的夯實效果�、更薄的頂層多孔結構。目前��,不但可以通過冷噴涂[2-4]�,還可以通過激光熔覆[1,5-6]���、等離子噴涂[7-9]�、爆炸噴涂[10]����、超音速噴涂[11]、電子束沉積[12]及磁控濺射[13]�����。等多種表面技術制備鈦合金涂層���,以提高基體的耐腐蝕性能[1����,11]����、阻燃性[5]�����、焊接性[6]����、抗污性[12]以及生物相容性和骨整合性能9[9,14]�。等離子噴涂工藝參數對鈦合金涂層性能影響顯著[8]。爆炸噴涂鈦基涂層中存在非晶結構和分散的納米陶瓷化合物��,表現出較高的塑性�����、硬度(16GPa)和結合強度(52.5~53.0MPa)���。通過控制超音速火焰噴涂時高速氧燃料中氮氣的流量,可以制備出具有不同氧化程度和孔隙率的鈦涂層��;該涂層在人工海水中具有優(yōu)異的耐腐蝕性能L[11]�。激光重熔可進一步提高AI7075鋁合金表面冷噴涂Ti6A14V鈦合金涂層的硬度[3]。當采用激光熔覆技術在低碳鋼表面制備的鈦合金涂層稀釋率最低(9.9%)時�,耐腐蝕性能最好[1]�。采用激光熔覆技術在Ti6A14V合金基體上制備了具有優(yōu)異阻燃性能的β穩(wěn)定鈦合金Ti-25V15-Cr0.2Si涂層���,涂層的抗拉強度超過900MPa��,斷后伸長率大于9%[5]����。此外�,采用超音速粉末流和沖擊點激光加熱復合工藝,將平均直徑約45μm的球形Grade2鈦粉沉積在鋼管上形成的鈦涂層的平均硬度為272HV�����,結合強度超過77MPa[15]��。

從經濟性的角度看���,隨著3D打印鈦合金粉末的大規(guī)模生產�����,作為副產品的粗顆粒鈦合金粉末(粒徑大于53μm)產量也隨之增多��,將其作為涂層原料時顯示出誘人的低成本優(yōu)勢�,這為鈦合金涂層的大規(guī)模工程應用奠定了經濟基礎。但是��,目前尚未見粗粉制備鈦合金涂層的研究報道�。為此,作者針對高鐵座椅關鍵部件的表面防護需求�,以粒徑為53~106μm的TC4(Ti6A14V)合金粗粉為原料,分別采用常用的熱噴涂(超音速火焰噴涂和大氣等離子噴涂)����、激光熔覆以及基于超音速火焰噴涂涂層的激光重熔等4種工藝在Q235鋼和AAl060丁業(yè)純鋁基體表面制備鈦合金涂層,研究了不同條件制備涂層的微觀結構�、力學性能、耐腐蝕性能與耐磨性能��,以期為鈦合金涂層的實際工程應用提供參考�����。

1�����、試樣制備與試驗方法

1.1試樣制備

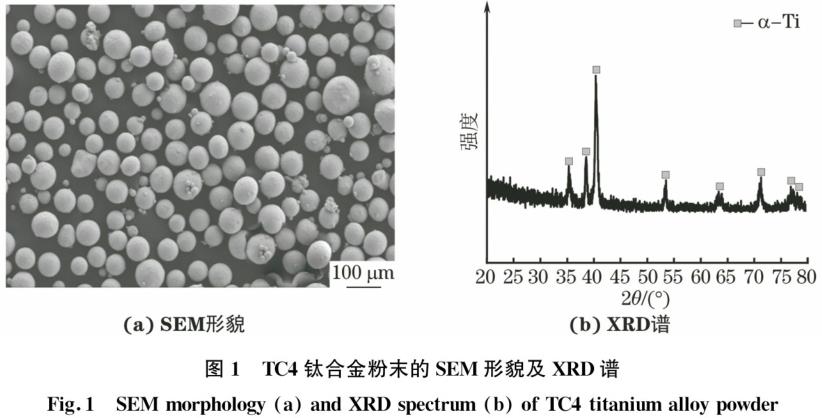

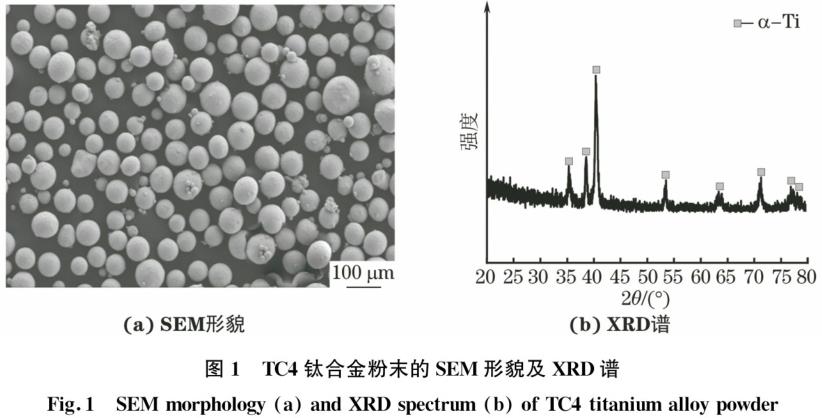

涂層原料選用盤星新型合金材料(常州)有限公司生產的TC4鈦合金粉末�,粒徑在53~106μm,其微觀形貌和X射線衍射(XRD)譜如圖1所示���,可見鈦合金粉末多為球形�,主要由α相組成�����?����;w選用Q235鋼板和AA1060工業(yè)純鋁板����,尺寸為120mm×40mm×10mm,利用噴砂設備粗化其表面��,并清除表面氧化膜等雜質���,然后用丙酮清洗表面�����。采用WOKASTAR610S型超音速火焰噴涂系統進行超音速火焰噴涂���,具體工藝參數為煤油流量17.5L.h-1����、氧氣流量680L.min-1��、噴涂線速度60L.min-1�����、噴涂距離320mm�����、送粉量70g.min-1�;在噴涂過程中基體溫度保持在70℃以下,涂層厚度約為225μm�。大氣等離子噴涂工藝參數為氬氣流量6L.min-1、氫氣流量10L.min-1����、粉盤轉速0.4r.min-1、電流640A��、功率50kW��、噴涂距離85mm��、預熱溫度約80℃���,制備涂層的厚度約為250μm���。采用南京中科煜宸同軸送粉激光熔覆設備進行單層激光熔覆試驗,具體工藝參數為激光功率900W��、光斑直徑1.8mm�����、掃描速度6mm.s-1��、單道長度30mm���、粉盤轉速0.8r.min-1�,所得涂層的厚度約為1500μm�����。將超音速火焰噴涂涂層(HVOF涂層)用丙酮清洗干凈后放人氣氛保護盒中����,以0.4L.min-1的流量從下端進氣口充入氬氣��,10min后采用DECYW300型脈沖式光纖激光器對HVOF涂層進行激光重熔處理����,具體工藝參數為光斑直徑0.6mm���、頻率10Hz����、脈寬3ms���、搭接率50%�,選用的保護氣體為純度99.99%的氬氣�,激光路徑為多道直線;重熔結束后將涂層繼續(xù)留在氣氛保護盒內自然冷卻30min���;涂層厚度約為250μm���。

1.2試驗方法

采用D8AdvanceECO型X射線衍射儀對涂層進行物相分析,管電壓為40kV���,管電流為30mA��,采用銅靶��,Kα輻射���。采用Quanta250FEG型場發(fā)射環(huán)境掃描電子顯微鏡(SEM)和自帶能譜儀(Ⅱ)S)對涂層進行微觀形貌觀察和微區(qū)成分分析。采用HV-1000B型顯微硬度計測涂層的硬度���,載荷為9.8N��,保載時間為30S�����。按照GB/T8642-2002�,在涂層試樣上截取直徑為25mm的圓形試樣�����,使用WAW-300B型微機控制電液伺服液壓萬能試驗機�,采用拉伸法測定涂層的結合強度,黏結劑為市售E7膠�。采用金相法測定孔隙率��,利用ImageJ軟件將采集到的圖像轉化成灰度圖像�����,再通過軟件計算圖像中黑色區(qū)域面積與圖像實際面積的比值�����,EPTL隙率��?��;赬RD譜,根據謝樂公式計算晶粒的平均粒徑�����。在涂層試樣上截取尺寸為10mm×10mmX10mm的試樣�,采用CHl660E型電化學工作站進行電化學試驗,采用三電極體系���,輔助電極為鉑電極���,工作電極為工作面積為10mm×10mm的涂層�����,參比電極為飽和甘汞電極(SCE)��,腐蝕介質為質量分數3.5%NaCl溶液�����。采用CFT-I型摩擦磨損測試系統進行室溫摩擦磨損試驗,采用球面接觸的線性往復式摩擦磨損方式��,涂層試樣的尺寸為10mm×10mm×10mm���,對磨球選用直徑6mm的Si3N4球��,載荷分別為5��,10���,20,30N����,往復距離為5mm���,往復速度為1m.min-1,試驗時問為120min����。在摩擦磨損試驗過程中利用自帶臺式計算機記錄摩擦因數曲線;利用自帶輪廓儀測試磨痕表面輪廓曲線��,在5mm長度的磨痕上均勻選取5個位置進行測試�,計算平均磨痕截面積,再由平均磨痕截面積乘以磨痕長度得到磨痕體積�����,記為磨損量�����,最后由磨損量除以載荷和滑動距離的乘積�,得到磨損率。

2�����、試驗結果與討論

2.1微觀結構

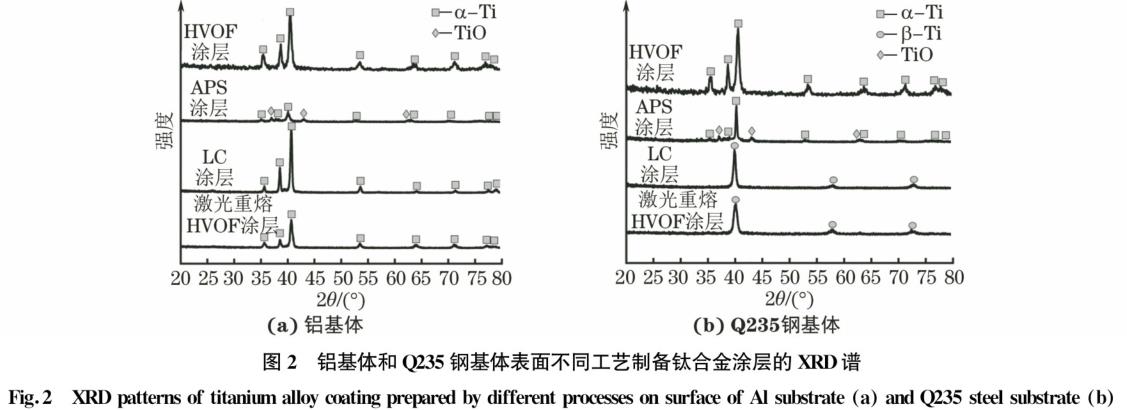

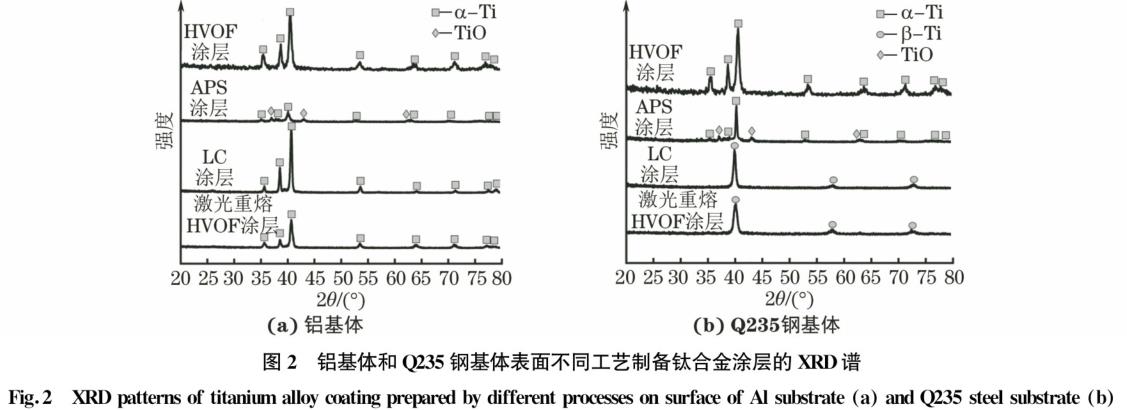

由圖2可見,2種基體表面的HVOF涂層的XRD譜與TC4鈦合金粉末一致�,均以α-Ti為主,這是由于超音速火焰噴涂的焰流溫度較低���,并且噴涂用TC4鈦合金粉末的粒徑較大���,噴涂粒子吸收熱量較少,因此制備出的涂層物相組成與原始粉末保持高度一致�����。南謝樂公式計算得到鋁基體和Q235鋼基體表面HVOF涂層的平均粒徑分別約為21.8�����,15.3nm��。大氣等離子噴涂涂層(APS涂層)的α-Ti的衍射峰相較于HVOF涂層向小角度方向偏移��,衍射峰強度降低���,并且出現了TiO相的衍射峰。這是由于大氣等離子噴涂的焰流溫度較高�����,即使在氬氣保護下也很難避免活性較大的鈦元素與氧元素發(fā)生反應,同時氧元素作為問隙元素�,少量加入即可使鈦合金涂層中晶格常數增大、晶面問距增大���,因此�,α-Ti的衍射峰向小角度方向偏移[16]�����。計算得到鋁基體和Q235鋼基體表面APS涂層的平均粒徑分別約為10.4�,3.2nm。鋁基體上激光熔覆涂層(LC涂層)的物相相較于TC4鈦合金粉末幾乎未發(fā)生改變��,均以α-Ti相為主����,但其衍射峰向大角度方向偏移。在激光熔覆過程中的基體中鋁擴散到涂層中�,而鋁元素為α-Ti相穩(wěn)定元素,可以起到擴大α相區(qū)����,提高β相轉變溫度的作用17,18]��,因此涂層中的α-Ti相更加穩(wěn)定���。

Q235鋼基體表面LC涂層的物相以β-Ti相為主,這是由于鐵元素在鈦合金中屬于共析型β相穩(wěn)定元素��,可以通過置換出體心立方相點陣中心的原子而同溶于口相中�,從而降低β相相變溫度,促進β相的形成[19]����。同時,鐵原子的半徑與鈦原子相差較大��,在鈦合金中會引起較大的晶格畸變���,阻礙位錯和滑移的產生�����,從而提高鈦合金涂層的強度和硬度。計算得到鋁基體和Q235鋼基體表面LC涂層的平均粒徑分別約為14.4����,7.1nm����。鋁基體表面HV(Ⅺ涂層經激光重熔后�����,其物相相較于未激光重熔的HVOF涂層幾乎未發(fā)生改變���,均以α-Ti相為主��。Q235鋼基體表面HVOF涂層經激光重熔后的物相以β-Ti相為主�����,這也是由于鐵元素促進了β相的形成���。計算得到鋁基體和Q235鋼基體表面激光重熔HVOF涂層的平均粒徑分別約為12.8,5.9nm�。

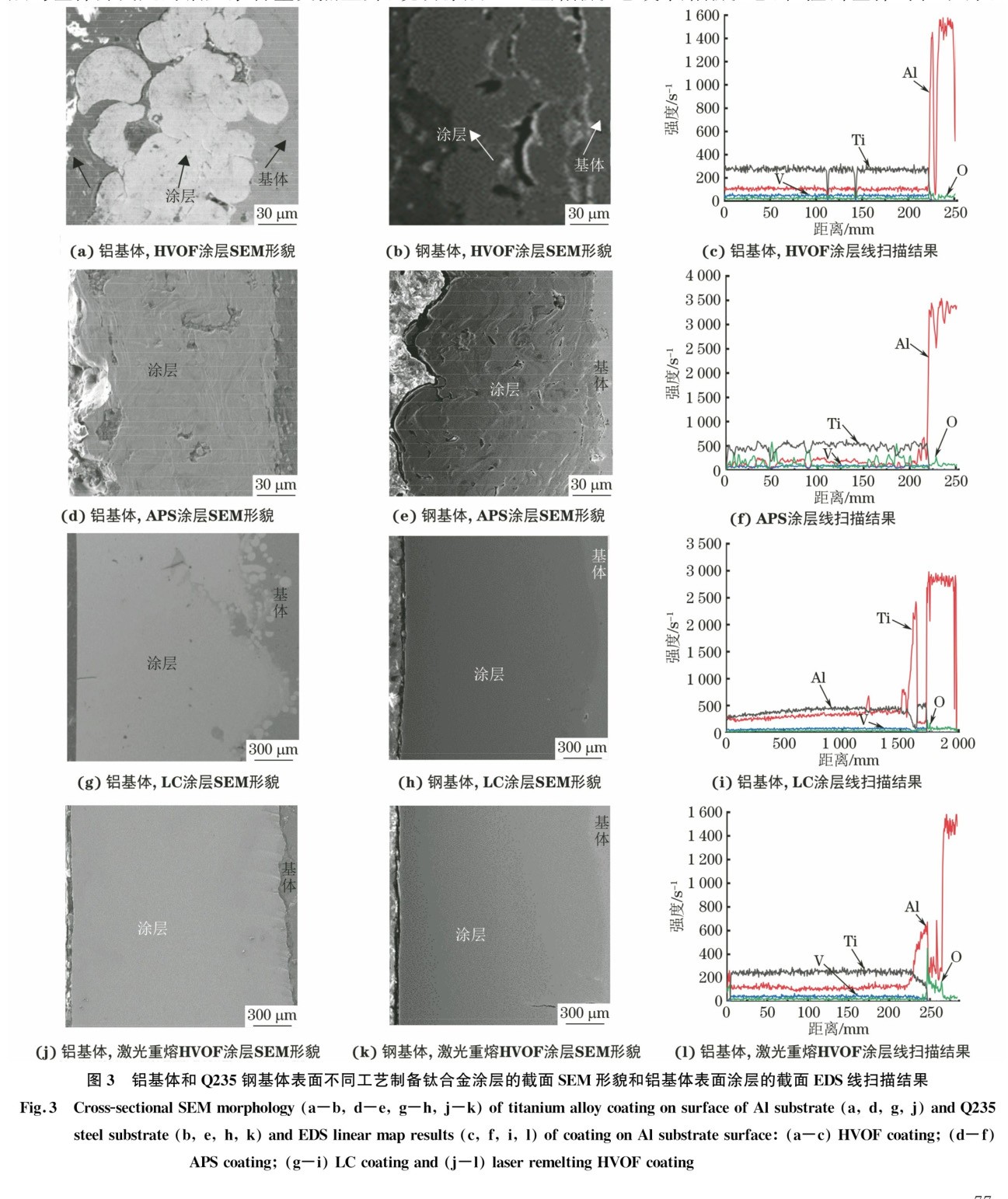

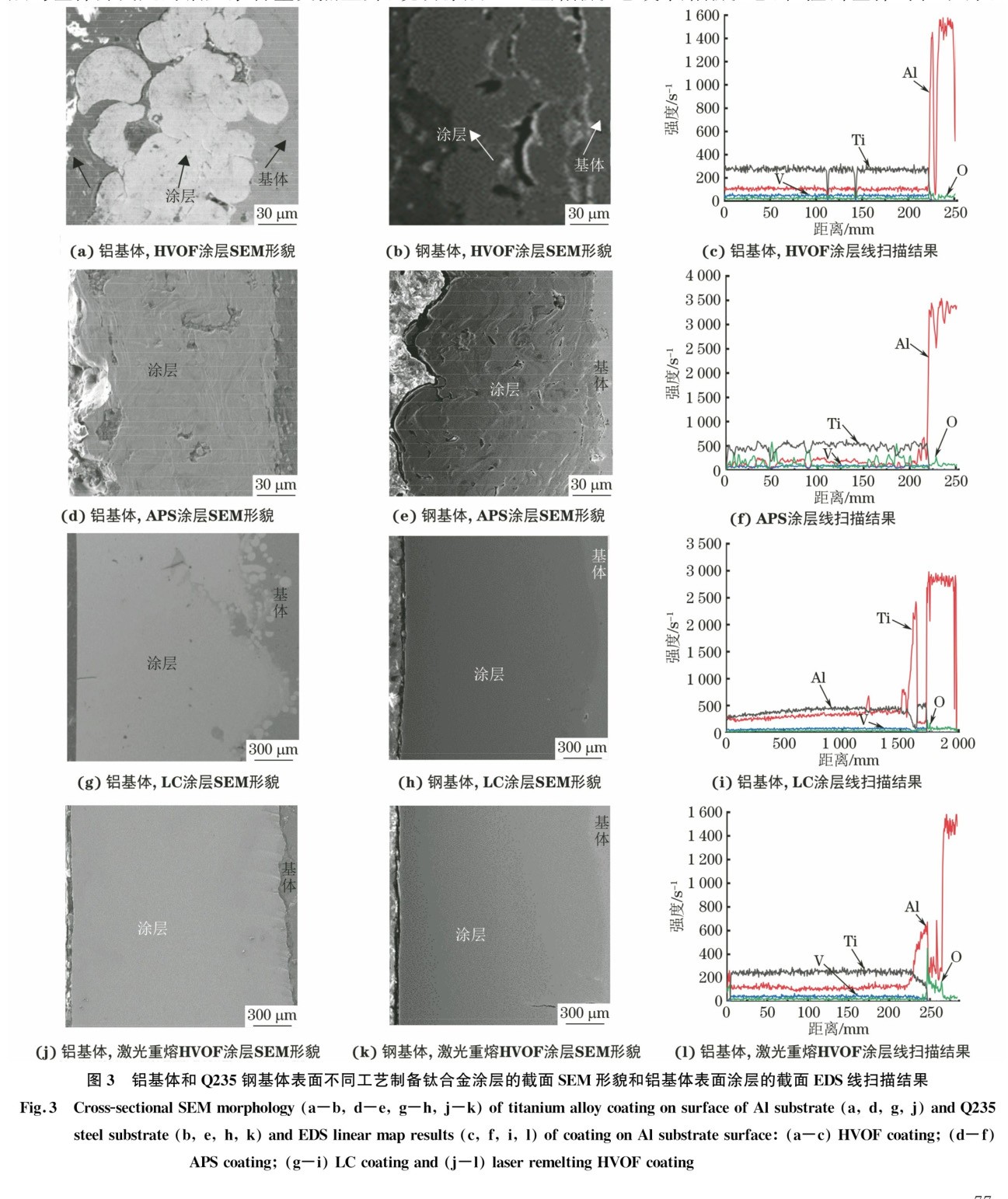

由圖3可以看到,2種基體表面的HVOF涂層均表現出典型的熱噴涂涂層的層狀結構���,粒子扁平化程度低�。這主要是由于超音速火焰噴涂過程中的焰流溫度較低��,噴涂粒子熔化不完全,流動性較差�,在撞擊基體時難以發(fā)生較大程度的變形,因此涂層粒子扁平化程度較低���,粒子問問隙較大��。HVOF涂層與基體界面處的鋁元素含量突然上升����,說明涂層與鋁基體問幾乎不存在元素擴散����,二者的結合方式主要為機械結合;同時涂層與基體結合處存在明顯間隙�����。雖然APS涂層與HVOF涂層一樣���,均表現出典型的熱噴涂涂層的層狀結構��,但APS涂層更加致密,噴涂粒子扁平化程度更高�。這是南于在大氣等離子噴涂過程中焰流溫度較高�����,噴涂粒子處于完全熔融狀態(tài)或半熔融狀態(tài)���,在撞擊基體時粒子得以充分扁平化。APS涂層與鋁基體界面處鋁元素含量突然上升�,說明二者的結合方式主要為機械結合;同時涂層與基體結合處不存在明顯問隙���,二者結合較為緊密���。LC涂層的組織相較于熱噴涂涂層更加致密,幾乎不存在孔隙�����,涂層與鋁基體界面處的鋁元素含量變化較緩�,說明相較于熱噴涂涂層依靠噴涂粒子問堆疊所形成的機械結合,LC涂層與基體問發(fā)生了元素擴散�,結合方式為更加牢靠的冶金結合?;w鋁元素對涂層的稀釋程度較小,界面處鋁元素質量分數未達到25%��,因此在XRD譜中并未發(fā)現由于鋁元素過多而形成的脆性Ti3A1相。Q235鋼基體表面LC涂層表面平整�����,幾乎不存在層狀結構和孔隙�。激光重熔HVOF涂層中無層狀結構,孔隙明顯減少����。激光重熔HVOF涂層與基體結合界面處的鋁元素含量變化更為平緩,這說明在激光重熔過程中�����,HVOF涂層與基體的結合方式由機械結合轉變?yōu)橐苯鸾Y合�。

鋁基體和Q235鋼基體表面HVOF涂層的平均孔隙率分別約為10%和13%,可見基體材料對于涂層孔隙率有一定的影響�����。鋁基體的硬度和熔點較Q235鋼基體低�,粒子在與鋁基體碰撞的過程中更容易嵌入鋁基體,粒子咬合更緊密����,因此鋁基體表面的涂層孔隙率相對較低�。鋁基體和Q235鋼基體表面APS涂層的平均孔隙率分別約為5%和6%�����。與HVOF涂層相比��,APS涂層的孔隙率顯著降低��。這是由于在超音速火焰噴涂加熱過程中粒徑大的噴涂粒子未達到完全熔融態(tài)�����,到達基體表面后的扁平化程度較低����,從而形成孑L隙較多的非均勻結構[20]�;而大氣等離子噴涂的火焰溫度較高,粒子扁平化程度較好����,因此孔隙率較低。鋁基體和Q235鋼基體表面激光重熔HVOF涂層的孔隙率都有明顯降低�,分別約為0.2l%和0.13%,明顯低于HVOF涂層。激光重熔工藝通過激光使表面材料瞬問熔化形成熔池�����,熔池中的液體填補涂層中的問隙�,進而減小涂層孔隙率和消除噴涂涂層的層狀結構,因此激光重熔工藝可以顯著提升HVOF涂層的表面致密性能���。

2.2力學性能

鋁基體和Q235鋼基體表面HVOF涂層的平均硬度分別約為(276±28)HV和(282±34)HV����,基體對涂層硬度的影響較小�����。鋁基體和Q235鋼基體表面APS涂層的平均顯微硬度分別約為(476±5)HV和(501±6)HV�,約為HV()F涂層的2倍。這是由于APS涂層更加致密��,同時扁平化程度更高的粒子與基體具有更大的接觸面積�����,冷卻速率更大����,晶粒更加細小�����,因此涂層的硬度更高�����。鋁基體和Q235鋼基體表面LC涂層的平均顯微硬度分別約為(5544-11)HV和(596±14)HV。在激光熔覆過程中��,基體中的鋁和鐵等元素擴散進入涂層���。根據HUMEROTHERY[21]的理論�,溶質和溶劑原子半徑的比值處于0.85~1.15范圍時容易形成置換固溶體�����。鋁原子的半徑與鈦原子相近����,擴散進鈦合金中會產生置換固溶,導致鈦合金涂層發(fā)生晶格畸變�;有外力作用時品格畸變會對位錯滑移起到一定的阻礙作用,從而發(fā)生固溶強化。共析型β相穩(wěn)定元素鐵向鈦合金涂層中的擴散降低了β相轉變溫度��,使亞穩(wěn)態(tài)β相在室溫下得以穩(wěn)定存在�,而β-Ti相對于α-Ti相具有更高的強度和硬度[22];同時����,少量亞穩(wěn)態(tài)β相會析出高強度和高硬度的ω相,對涂層起到硬化作用���。此外����,鐵與鈦的原子半徑差距較大���,引起鈦合金發(fā)生品格畸變的程度較鋁原子更高��,產生的固溶強化作用更強�����;同時鐵元素存鈦合金中引起的共析反應轉變速率較低�����,并且激光熔覆時冷卻和凝固速率較快�,使得晶粒細化的同時抑制了脆性FeTi相的形成。因此���,LC涂層的硬度高于HVOF涂層和APS涂層��,且Qe35鋼基體表面的涂層硬度高于鋁基體表面的涂層硬度���。鋁基體和Q235鋼基體上的激光重熔HVOF涂層的平均硬度分別約為(614±12)HV和(652±16)HV,比HVOF涂層分別提高了121%和131%�?�?芍す庵厝劭梢源蠓岣逪VOF涂層的硬度����,且Q235鋼基體表面的涂層硬度更高。激光重熔使涂層材料迅速熔化��,大幅消除了層狀結構�����、孔隙等缺陷�;同時�����,熔池快速凝固導致品粒較HVOF涂層更為細小��,因此涂層的硬度升高[23]�;同時基體中鋁和鐵元素對涂層起到的固溶強化作用�,促進涂層硬度的進一步提升。與LC涂層相比��,激光重熔HVOF涂層較薄��,在激光重熔過程中基體材料對于涂層的稀釋作用明顯�����,并且晶粒更加細小���,固溶強化和第二相強化作用明顯�,因此激光重熔HVOF涂層的硬度更高����。

鋁基體和Q235鋼基體表面HVOF涂層的平均結合強度分別約為(19.4±6.7)MPa和(21.2±6.2)MPa,斷面主要位于涂層中��。當硬度較高的TC4鈦合金粒子(約280HV)撞擊在硬度較低的基體(鋁基體硬度約為24HV,0235鋼基體硬度約為240HV)表面時��,基體發(fā)生較大的塑性變形��,粒子嵌入基體表面形成較為牢固的機械結合����。由于在超音速火焰噴涂過程中涂層出現孔隙等缺陷,在拉伸時孔隙處容易m現應力集中現象_[24]�����,因此斷面主要出現在涂層中��。鋁基體和Q235鋼基體表面APS涂層的平均結合強度分別約為(28.4±5.4)MPa和(30.8±6.2)MPa����,與HVOF涂層相比����,提高了約30%以上。這主要是由于大氣等離子噴涂的焰流溫度較高�,粒子處于完全熔融狀態(tài),當撞擊基體表面時�,可以快速填充涂層表面孔隙形成更加牢靠的機械結合�。由于LC涂層和激光重熔HVOF涂層與基體均呈冶金結合����,因此未對其結合強度進行測試。

2.3耐腐蝕性能

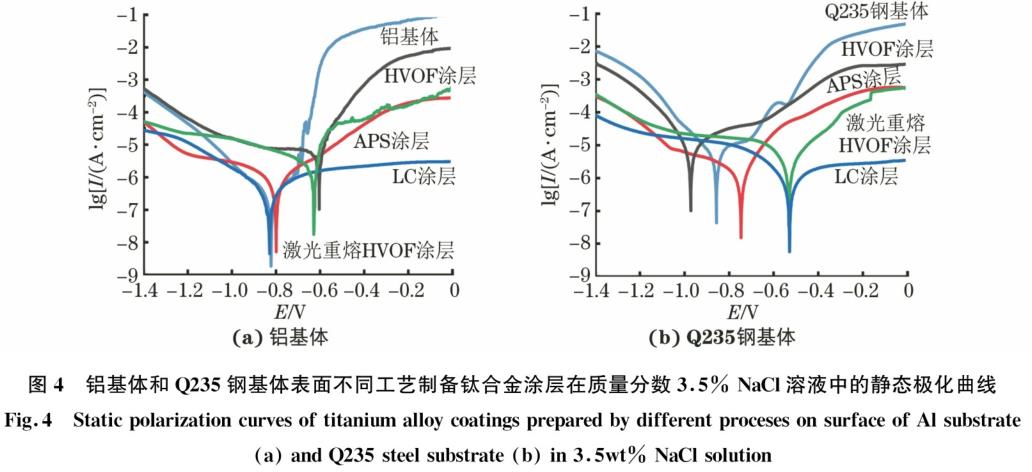

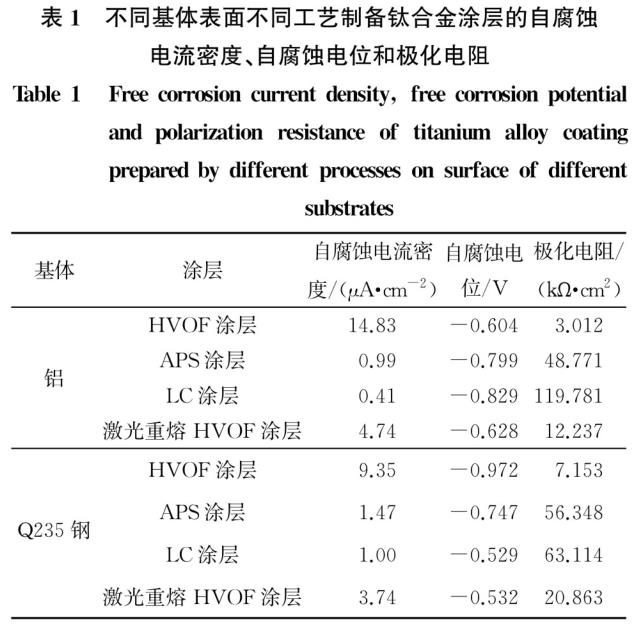

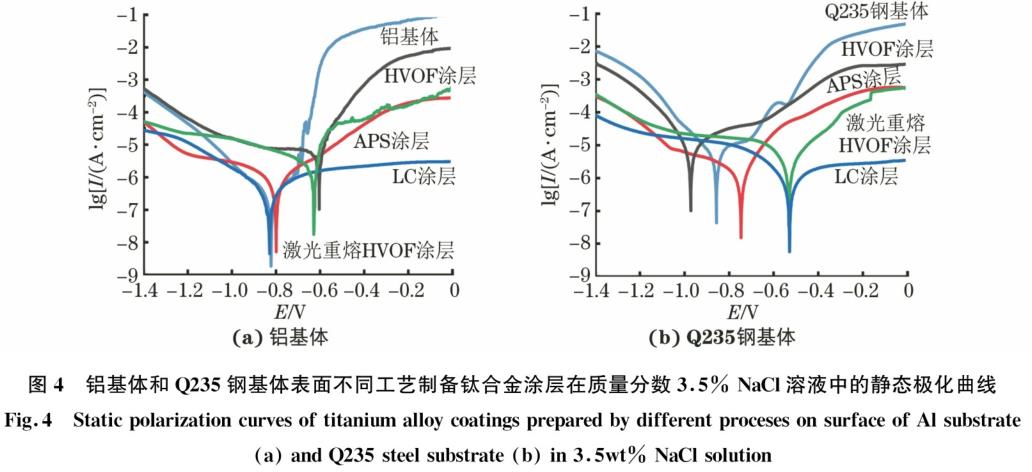

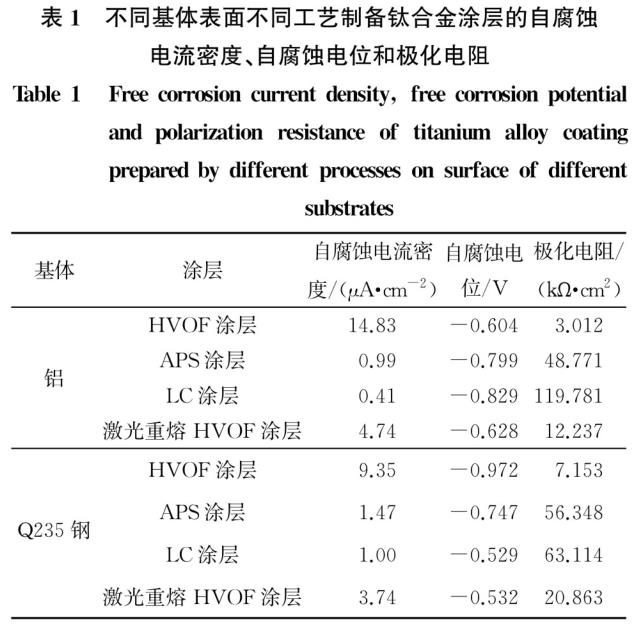

由圖4和表1可以看出��,制備工藝對TC4鈦合金涂層的耐腐蝕性能有著較大的影響����。無論是鋁基體還是Q235鋼基體,表面涂層按照自腐蝕電流密度從小到大的順序依次為LC層��、APS涂層�����、激光重熔HVOF涂層���、HVOF涂層����。由于LC涂層中不存在層狀結構��,且孔隙率極低���,腐蝕性介質難以進入涂層內部�����,因此涂層表現出最好的耐腐蝕性能�。鋁基體上的LC涂層的自腐蝕電流密度略低于基體(0.43μA.cm-2),而Q235鋼基體上的LC涂層的自腐蝕電流密度相較于基體(9.86μA.cm-2)下降一個數量級�����。HVOF涂層中較多的孔隙使基體直接與腐蝕液接觸形成原電池而加速腐蝕�����,因此HVOF涂層的耐腐蝕性能較差�。在激光重熔過程中基體元素在涂層中的滲入程度較大,鋁元素雖然形成鈍化膜的能力較強���,但在腐蝕性介質中易形成Ti-Al原電池而加速腐蝕,因此激光重熔HVOF涂層的耐腐蝕性能遠低于LC涂層����。APS涂層的孔隙率較低,因此相較于HVOF涂層和激光重熔HVOF涂層表現出較好的耐腐蝕性能�。在電位大于-0.2V后所有涂層的腐蝕電流密度變化十分緩慢����,這說明此時涂層表面已經形成了較為致密且穩(wěn)定的氧化膜����。2種基體上激光重熔HVOF涂層的腐蝕電流密度均出現一定程度的波動,這主要與鈍化膜的分解和形成速率有關�。Q235鋼基體上的激光重熔HVOF涂層的腐蝕電流密度在電位大于-0.2V后再次增大,這主要是過鈍化現象的影響��,此時氯離子侵入涂層表面鈍化膜的能力增強��,鈍化膜出現破損���,由基體擴散進入涂層中的鐵元素形成鈍化膜的能力較差����,無法對破損的鈍化膜進行及時修補����。

2.4摩擦磨損性能

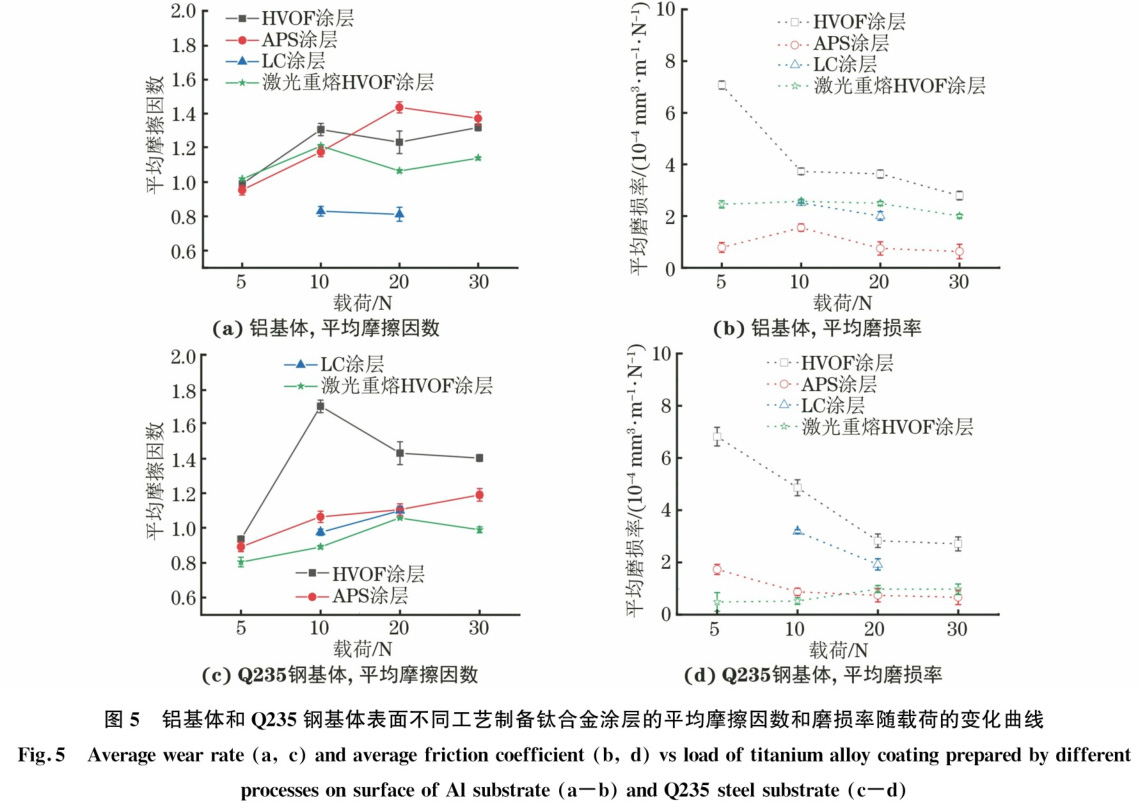

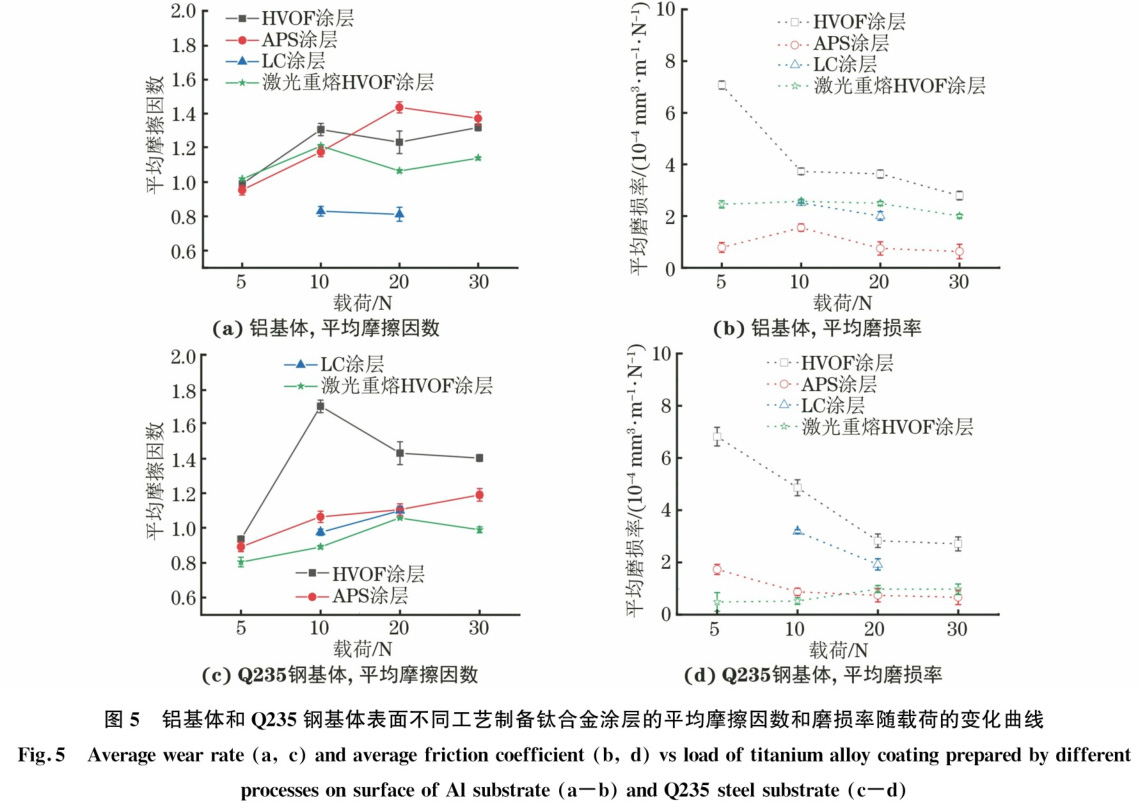

由圖5可以看出,不論是鋁基體還是Q235鋼基體表面�,APS涂層均表現出最佳的耐磨性能。在大氣等離子噴涂過程中由于焰流溫度較高,粒子發(fā)生一定程度氧化��,氧化物TiO在摩擦磨損過程中起到一定的潤滑作用�,并且作為硬質顆粒起到提高涂層硬度和耐磨性能的作用;同時���,粒子扁平化程度較高��,粒子問結合緊密����,在循環(huán)應力作用時粒子不容易發(fā)生剝落�。因此,APS涂層的磨損率最低�����。與LC和激光重熔HVOF涂層相比���,APS涂層中存在一定量的孔隙���,在摩擦中后期磨屑填充孔隙并被磨球不斷壓實,這不但可以增加磨球與涂層表面的接觸面積���,還可以起到一定的滾動減摩作用[15]����,因此APS涂層的耐磨性能更好��。HVO涂層的粒子扁平化程度過低����,孔隙過多,粒子問結合不緊密��,表面粗糙度較大��,導致在磨球作用于表面時粒子極易發(fā)生剝落��,因此涂層的平均磨損率最大���。鋁基體表面的ILC涂層的磨損率低于激光重熔HVOF涂層����,而Q235鋼基體表面激光重熔HVOF涂層的磨損率更小����。鋁基體上的激光重熔HVOF涂層受到鋁元素稀釋的影響,其硬度隨著與涂層表面距離的增加而較快下降,當磨痕深度增加至低硬度區(qū)域時涂層的耐磨性能明顯降低�。對于0235鋼基體表面的激光重熔HVOF涂層,硬度較高的β相在涂層與基體交界處聚集�����,在距涂層表面約100"m處的硬度相較于涂層表面有所下降���,但是仍然保持著接近于LC涂層的硬度��,表現出優(yōu)于LC涂層的耐磨性能�。隨著載荷的增大�����,除Q235鋼基體表面的激光重熔HVOF涂層外�,其他涂層的平均磨損率均整體呈減小趨勢。這可能是由于隨著載荷的增大����,摩擦熱增多,表面瞬時溫度升高�����,鈦與空氣接觸容易發(fā)生氧化,而氧化產物阻止了磨球與涂層表面的直接接觸��,因此平均磨損率減小����。對于Q235鋼基體表面的激光重熔HVOF涂層�,鐵元素的擴散導致涂層的物相由“相轉變?yōu)樗苄暂^差的β相,在對磨球的反復作用下更易產生裂紋���。LC涂層和激光重熔HVOF涂層表面幾乎不存在孔隙和層狀結構���,表面粗糙度更小,抵抗裂紋的能力更強���,因此平均摩擦因數低于HVOF涂層和APS涂層����。

2.5磨損機理

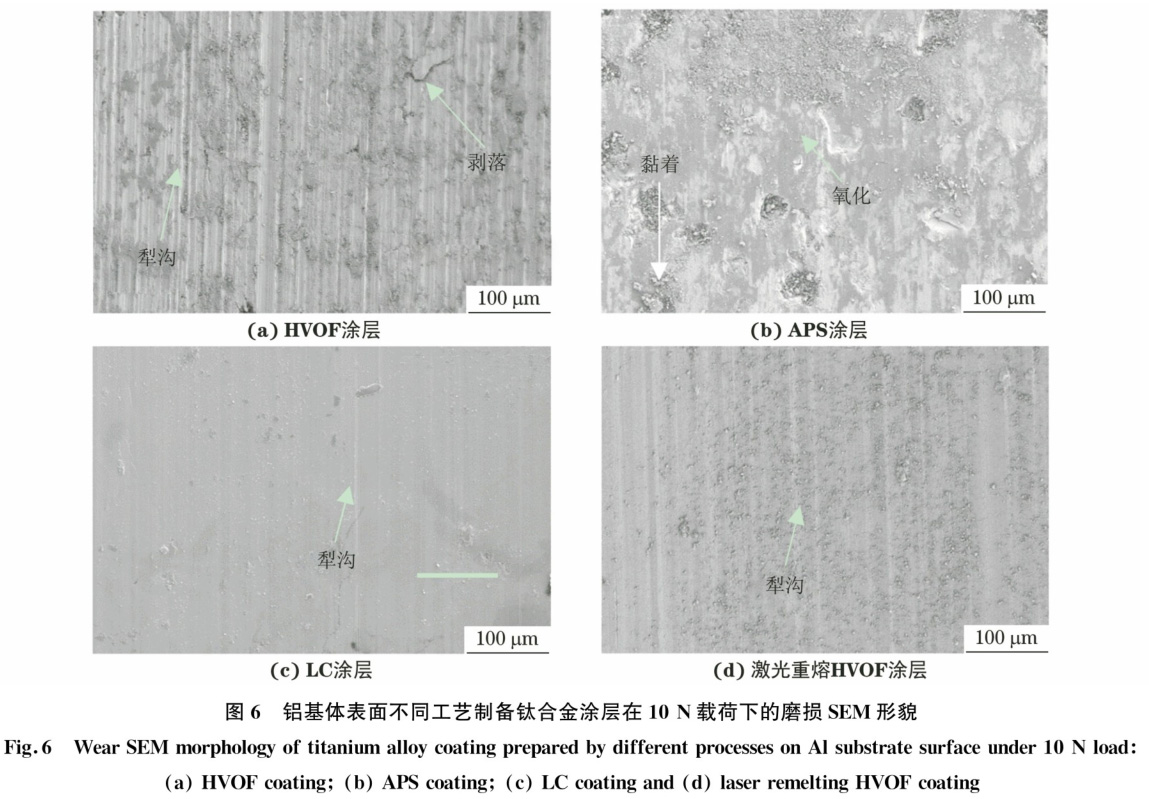

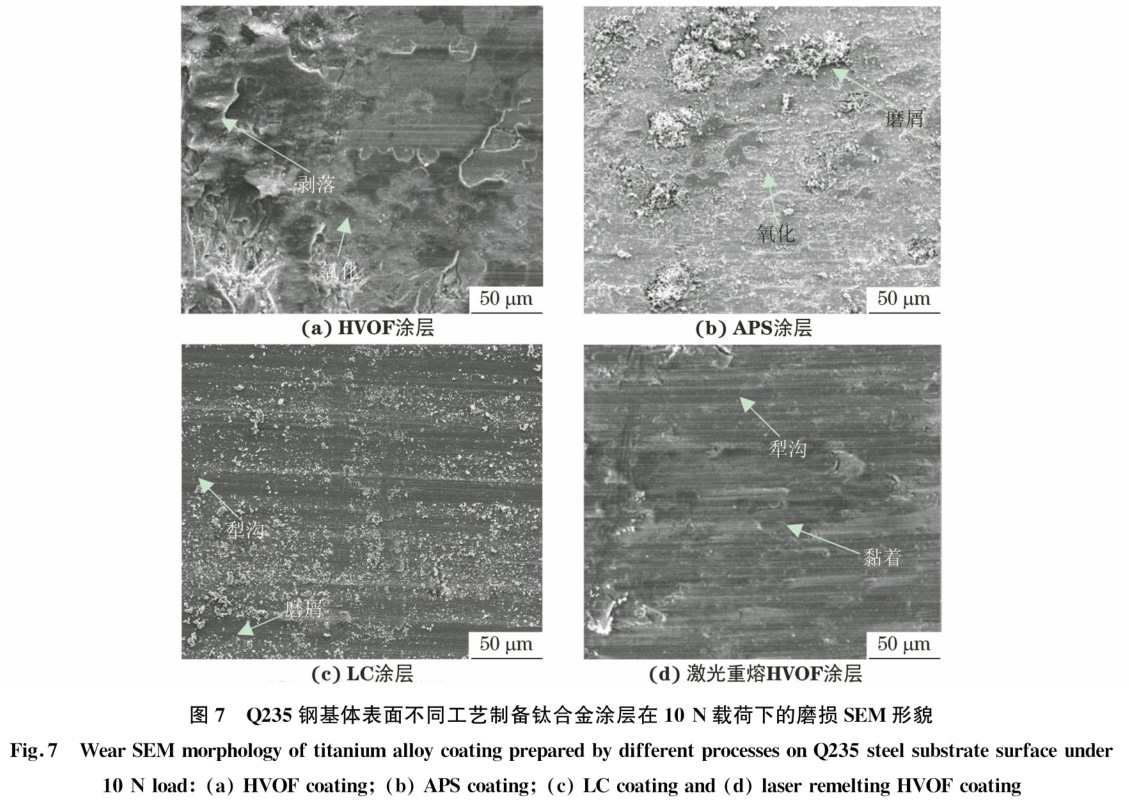

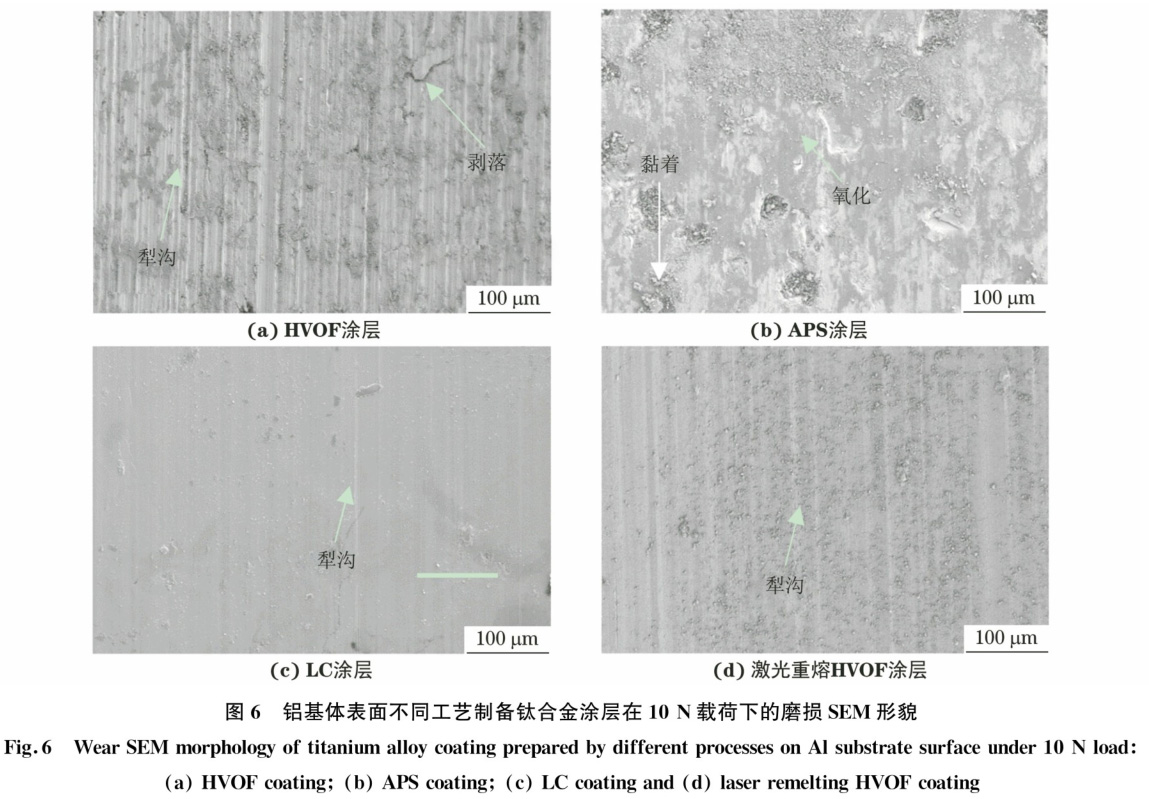

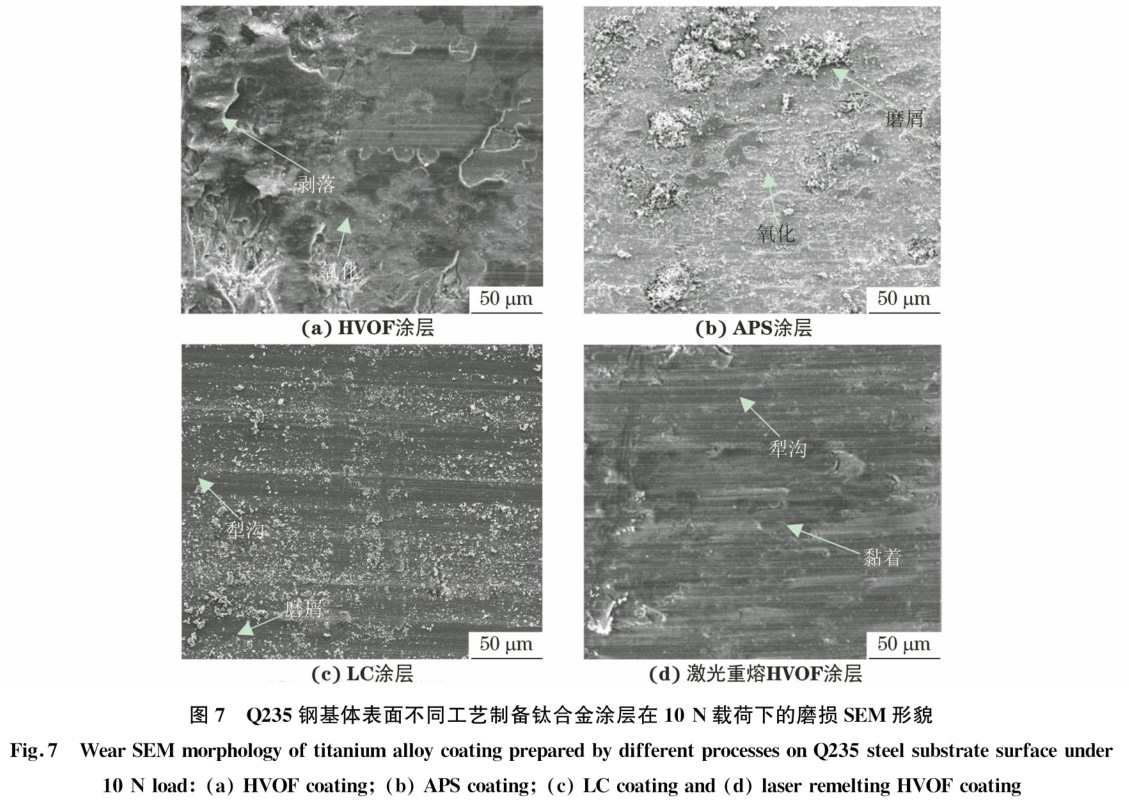

南圖6和圖7可以看出��,鋁基體表面HVOF涂層的磨痕表面粗糙�����,存在明顯的犁溝和片狀剝落。這主要是由于HVOF涂層的孔隙率較高且存在較多未熔融粒子�����,在磨球法向應力作用下涂層表面部分材料和磨球發(fā)生黏著��,并存與磨球相對運動過程中發(fā)生撕裂�,形成凹坑和凸起;而凸起部分又會在磨球的切向力作用下脫落變成磨屑���,進而導致更為劇烈的三體摩擦�����。相比于鋁基體����,Q235鋼基體表面的HVOF涂層磨損表面呈現更明顯的逐層剝落特征�����。這可能是南于當磨球在水平方向滑動時���,摩擦熱會導致表面層氧化���,而涂層中的層與層之問存在一定間隙��,裂紋易于在問隙萌生和擴展�,從而形成逐層剝落�。鋁基體表面ILC涂層和激光重熔HVOF涂層不存在層狀結構缺陷,孔隙率幾乎為0����,涂層晶粒細小����,同時基體中的鋁元素擴散到涂層中引起固溶強化作用,這些均有助于提高涂層的硬度�,阻礙裂紋的產生和擴展;磨球在滑動過程中將難以壓人高硬度涂層表面�����。但是由于HV(Ⅺ涂層的厚度較小����,在在明顯的犁溝;而激光重熔HVOF涂層磨損表面后續(xù)的激光重熔過程中基體鋁元素對涂層的稀釋除了存在明顯的犁溝外還有較多的黏著凸起�,呈較為嚴重���,導致涂層在截面方向上的硬度下降較現部分黏著磨損特征。相比于鋁元素��,鐵元素促快�����,因此磨損表面的犁溝相較于LC涂層更深�����,磨進鈍化膜形成的能力較弱��,因此鋁基體上涂層磨損較嚴重�。Q235鋼基體表面LC涂層磨損表面存損表面更光滑。

3����、結論

(1)鋁基體和Q235鋼基體表面制備的超音速火焰噴涂涂層、大氣等離子噴涂涂層的主要物相為α相��,大氣等離子噴涂涂層還含有一定量的TiO相�����;鋁基體表面的激光熔覆涂層和激光重熔超音速火焰噴涂涂層的主要物相為α相,Q235鋼基體表面則為β相����。超音速火焰噴涂涂層和大氣等離子噴涂涂層為層狀結構,與基體結合方式為機械結合���,孔隙率分別不低于10%和不低于5%�;激光熔覆涂層和激光重熔超音速火焰噴涂涂層不存在層狀結構���,結構更加致密,晶粒更加細小��,與基體的結合方式均為冶金結合�,鋁基體和Q235鋼基體表面激光重熔超音速火焰噴涂涂層的孔隙率分別約為0.21%和0.13%。

(2)鋁基體和Q235鋼基體表面大氣等離子噴涂涂層的平均硬度分別約為476�����,501HV��,約為超音速火焰噴涂涂層硬度的2倍����,激光熔覆涂層的平均硬度分別約為554���,596HV,而激光重熔超音速火焰噴涂涂層的平均硬度分別約為614����,652HV;Q235鋼基體表面涂層的硬度高于鋁基體表面的涂層���。大氣等離子噴涂涂層的平均結合強度約為30MPa�,比超音速火焰噴涂涂層高30%以上�。

(3)2種基體表面制備的涂層按照自腐蝕電流密度從小到大的順序依次為激光熔覆涂層、大氣等離子噴涂涂層��、激光重熔超音速火焰噴涂涂層��、超音速火焰噴涂涂層����,激光熔覆涂層具有最優(yōu)異的耐腐蝕性能。在鋁基體表面����,激光熔覆涂層的摩擦因數最小,大氣等離子噴涂涂層的磨損率最小�;在鋼基體表面,激光重熔超音速火焰噴涂涂層的摩擦因數最小���,激光重熔超音速火焰噴涂涂層和大氣等離子噴涂涂層的磨損率相近�����,且小于激光熔覆涂層和超音速火焰噴涂涂層��。大氣等離子噴涂技術在采用粗粉制備TC4鈦合金涂層方面具有最佳的性能與成本優(yōu)勢��。

相關鏈接