前言

工業(yè)純鈦棒材在航空�����、航天�、艦船、核電�����、醫(yī)療等高科技領(lǐng)域�,均具有廣泛的用途。由于金屬晶粒越均勻����、越細(xì)小,越有助于提高材料的強(qiáng)度和塑性等綜合性能���。因此大規(guī)格純鈦

棒材制備過程中的顯微組織和晶粒尺寸的控制,具有十分重要的作用���。傳統(tǒng)工藝主要采用 250 橫列式軋機(jī)或精鍛機(jī)生產(chǎn)的純鈦棒材�,因受設(shè)備能力及生產(chǎn)工藝的限制�,不能實現(xiàn)晶粒尺寸的進(jìn)一步細(xì)化��。

本文主要研究通過一種新型熱連軋生產(chǎn)線,探索優(yōu)化φ73mm 純鈦棒材的熱連軋生產(chǎn)工藝�����,并選取適宜的棒材成品熱處理制度�,獲得滿足技術(shù)條件 GB/T13810-2007、ISO

5832/2 中均勻且 5 級以上晶粒度評級要求的成品棒材�。

1、試驗

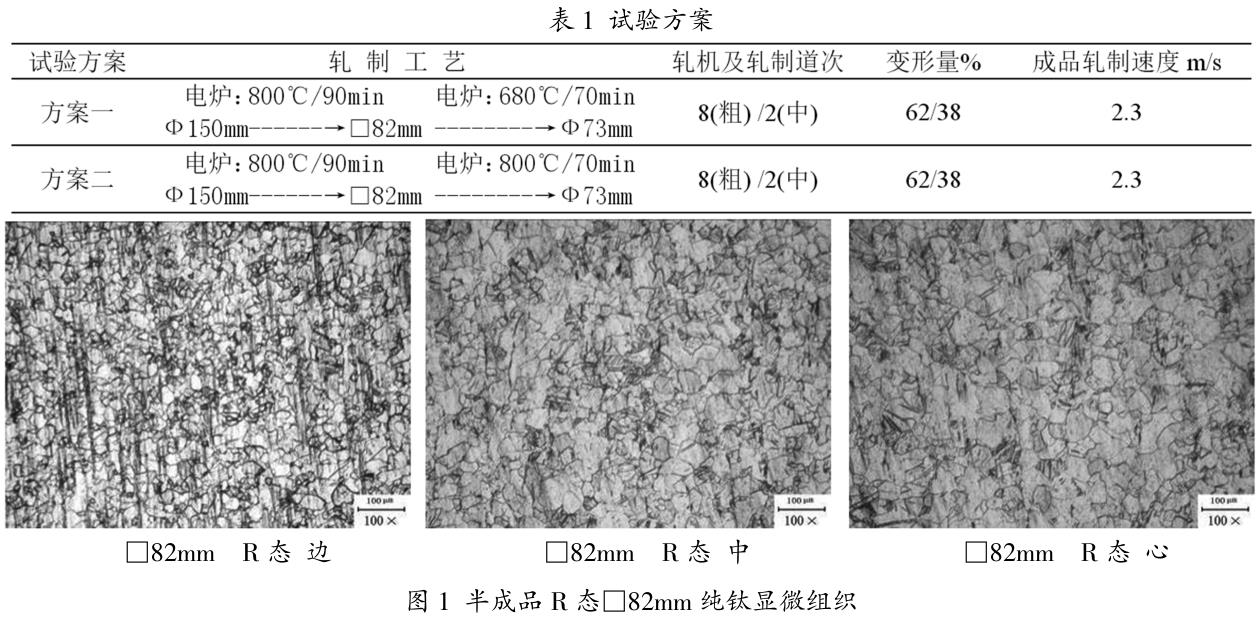

實驗所采用的材料是寶鈦集團(tuán)生產(chǎn)的兩次真空熔煉鑄錠��,又經(jīng) 3150 噸鍛造機(jī)鍛制成 φ150mm 棒坯�����。然后進(jìn)行一火 800℃/90min 箱型孔型粗軋軋制至□82mm�����,分別以 680℃/

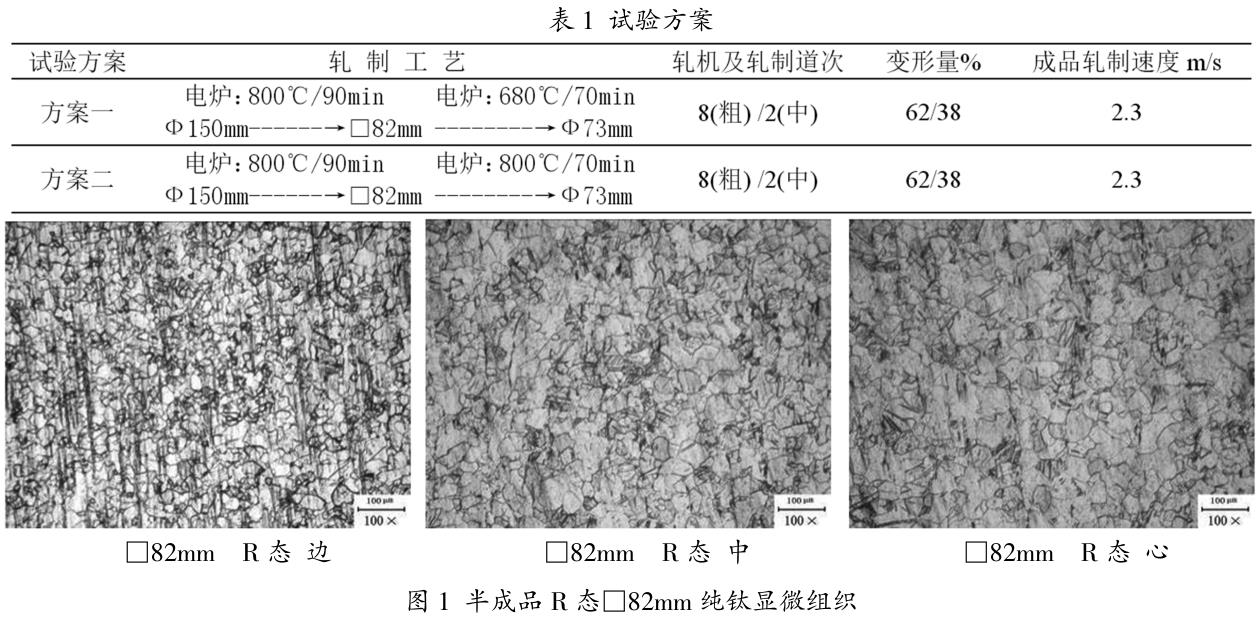

70min 和 800℃/70min 制度進(jìn)行在加熱軋制至 Φ73mm�����,最后分別經(jīng) 650℃/90min��,AC��、680℃/90min��,AC 熱處理�����。通過分析軋制過程組織演變規(guī)律,獲得最佳的 Φ73mm 大規(guī)格純鈦棒材的生產(chǎn)工藝方案����。軋制方案如表 1 所示。

2���、結(jié)果分析與討論

2.1 82mm 半成品顯微組織

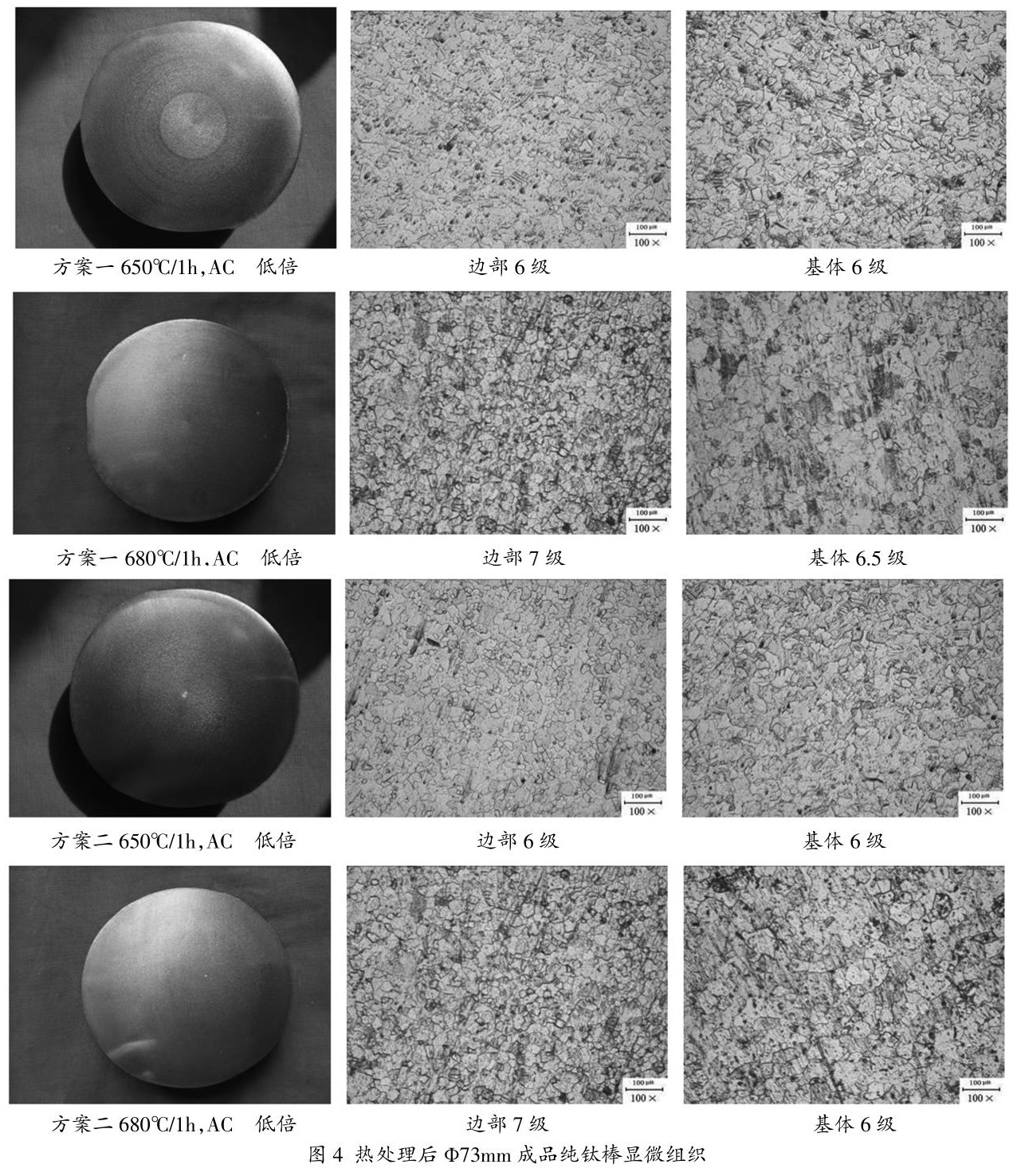

經(jīng) 8 道次粗軋后的□82mm 半成品 R 態(tài)����,純鈦顯微組織如圖 1 所示��。

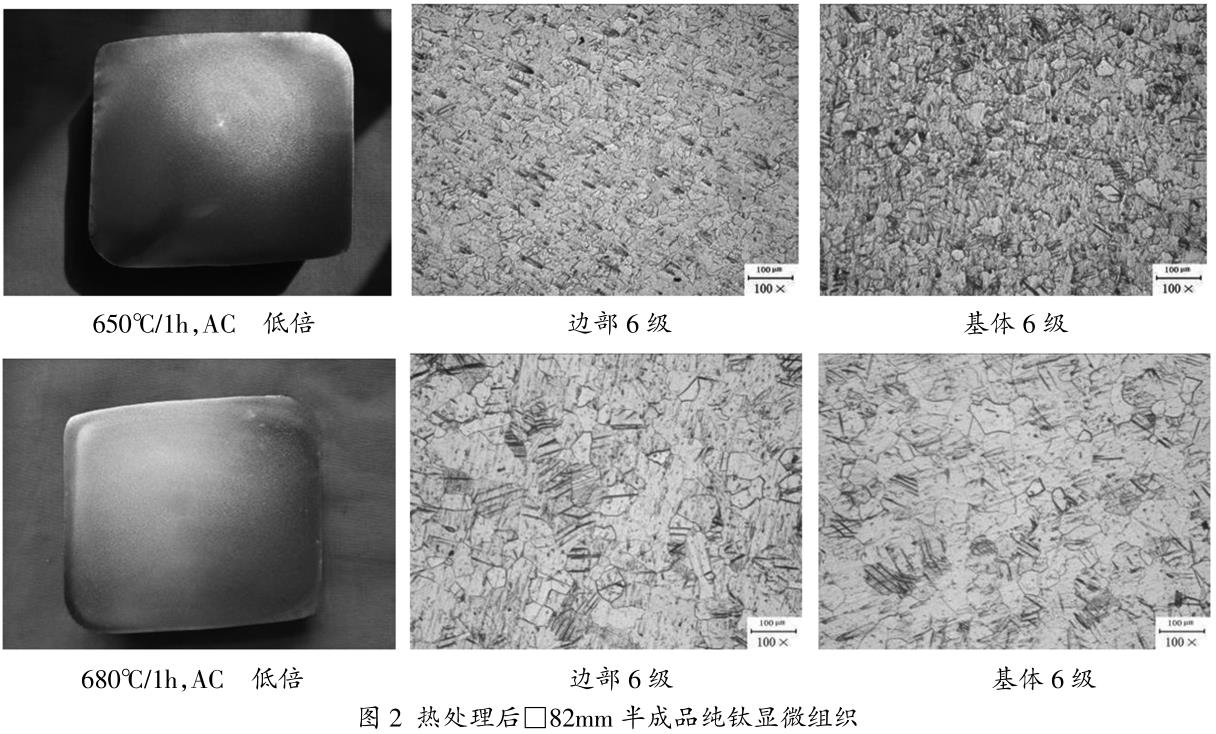

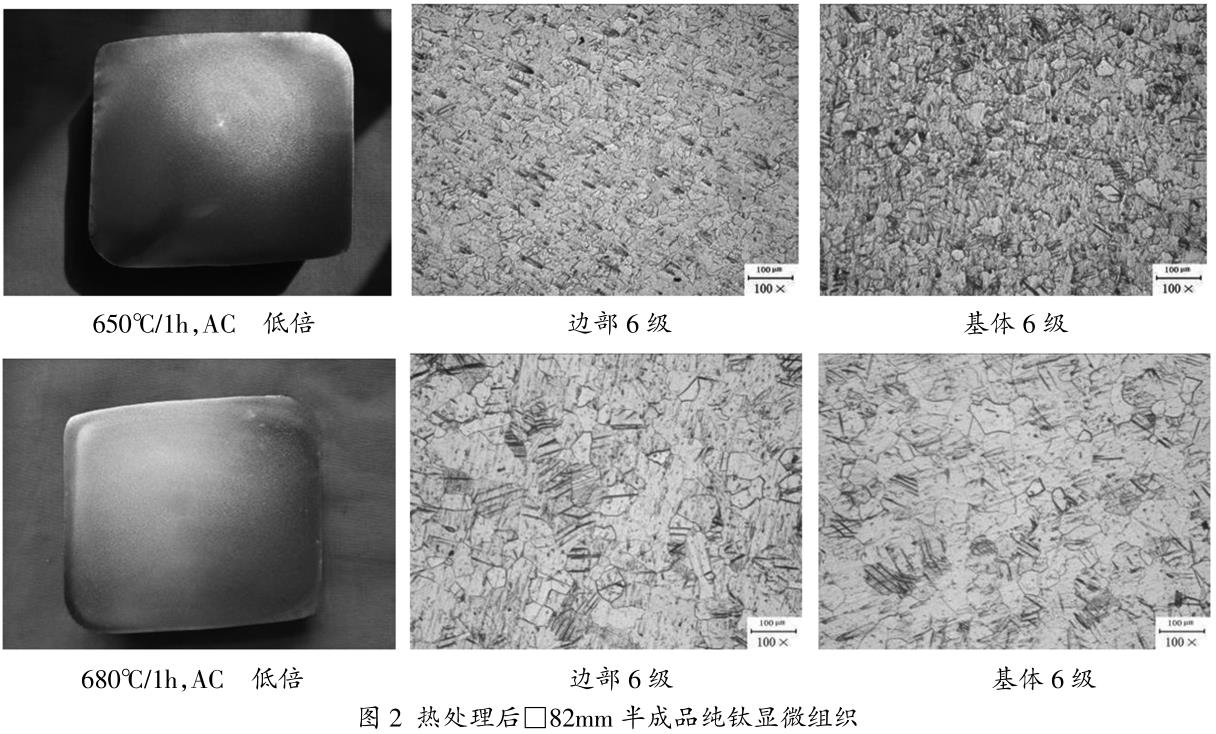

經(jīng) 650℃/1h�����、680℃/1h 熱處理后82mm 半成品顯微組織如圖 2 所示�。

通過對圖 1、圖 2 觀察�����,可以看出采用 8 道次熱連軋后的熱態(tài)半成品邊部破碎充分�����,晶粒細(xì)化明顯����,中部至心部晶粒尺寸逐漸粗化��。分別經(jīng) 650℃/1h 和 680℃/1h 熱處理后晶粒

度評級均達(dá)到 6 級���。但 680℃處理后的棒材晶粒更為粗大�。

2.2 Φ73mm 成品顯微組織

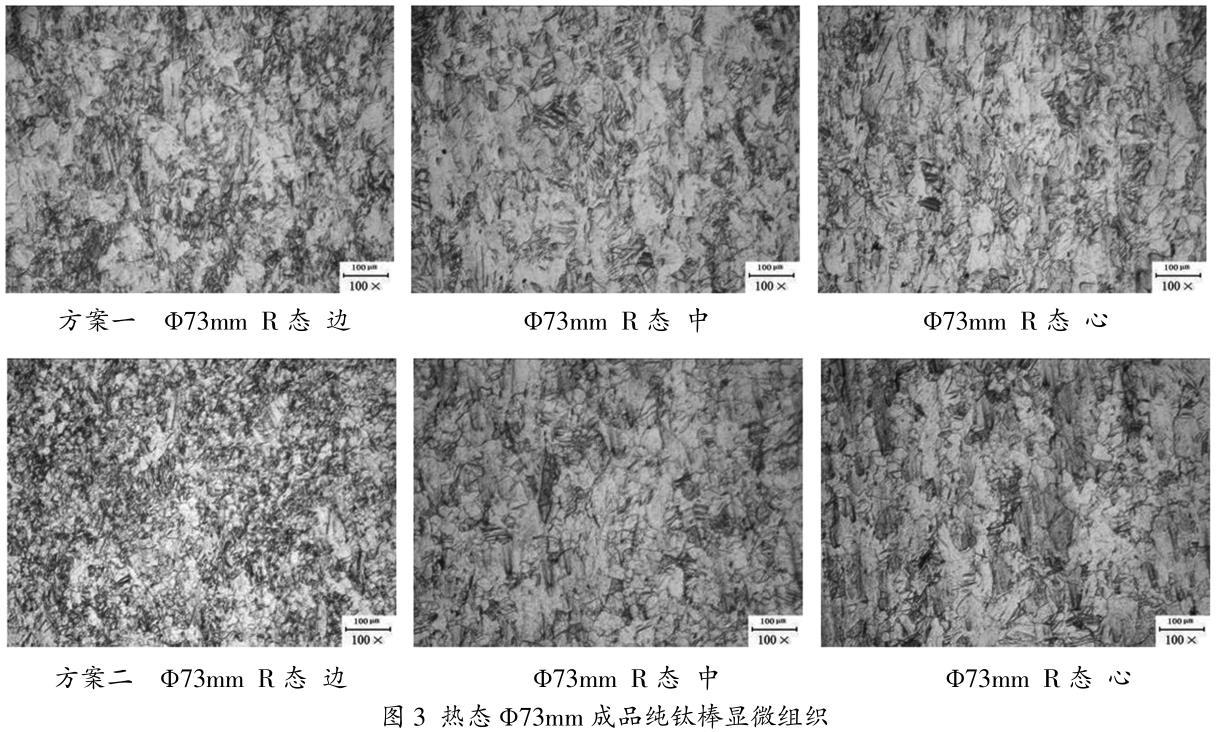

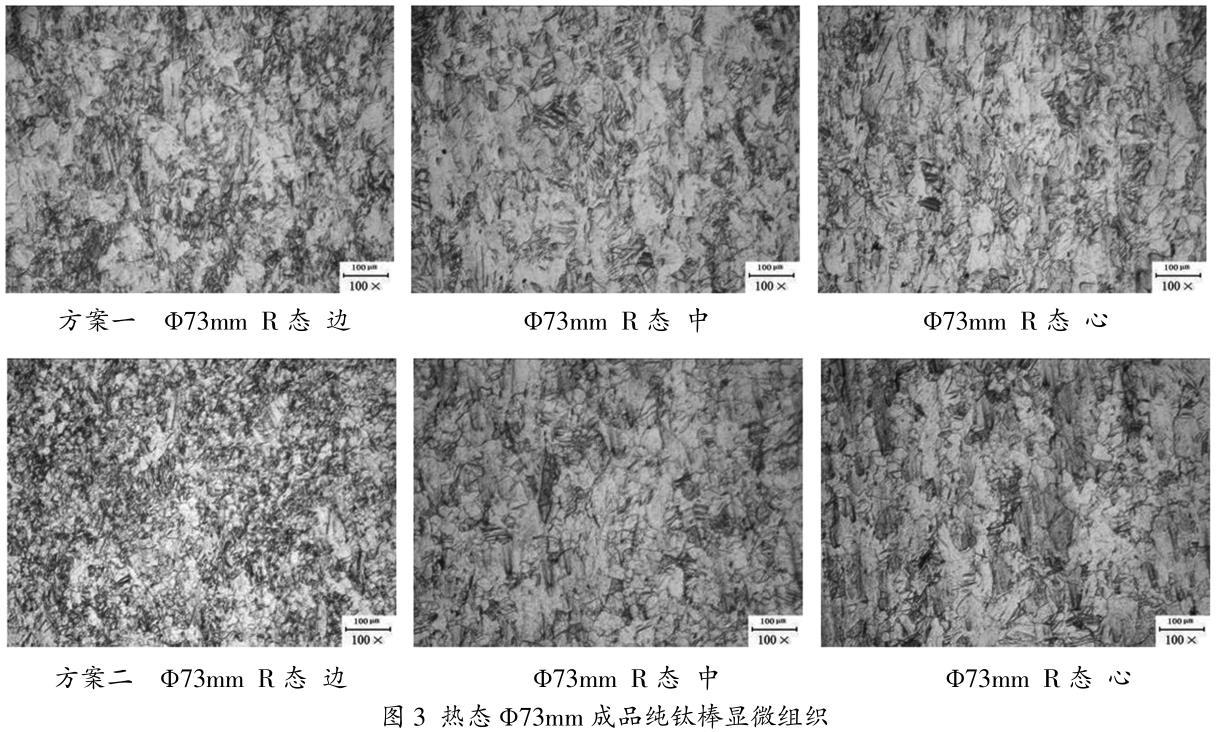

經(jīng) 2 道次粗軋后的 Φ73mm 成品純鈦棒 R 鈦顯微組織如圖 3 所示�。

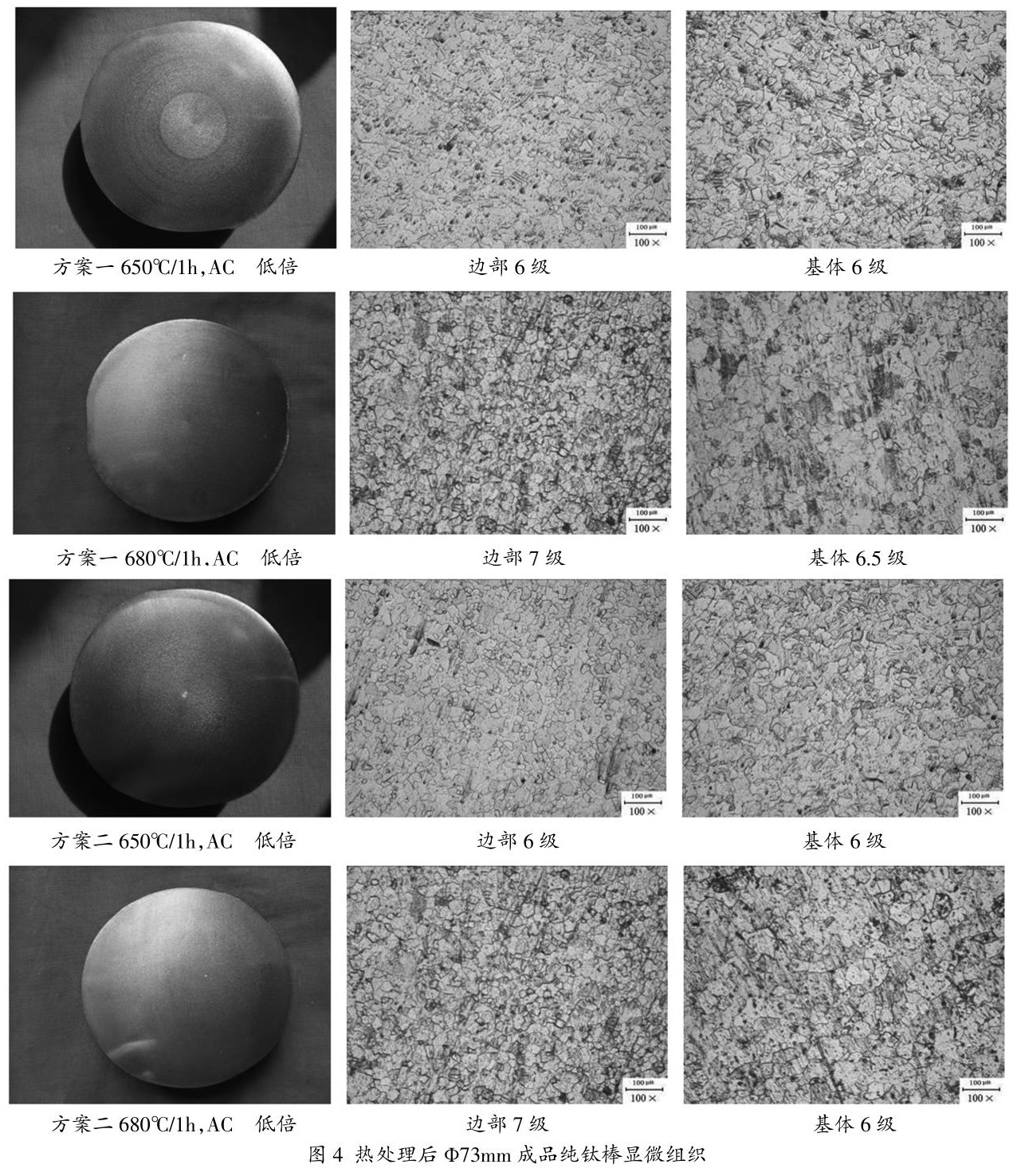

經(jīng) 650℃/1h���、680℃/1h 熱處理后 Φ73mm 成品純鈦棒顯微組織如圖 4 所示�。

通過對圖 3、圖 4 觀察��,可以看出采用 2 道次熱連軋后的熱態(tài) Φ73mm 棒材顯微組織從邊部到心部均得到一定程度的破碎�,但是方案二生產(chǎn)的棒材邊部組織明顯比方案一生產(chǎn)的

棒材更為細(xì)小,這是由于加熱溫度過高�,材料軟化更加明顯��,在材料變形量不是特別大的輕卡下����,變形主要集中在材料的邊部所致。

經(jīng)過 650℃/1h 和 680℃/1h 熱處理后可以看出��,不同工藝下的純鈦棒材組織均發(fā)生充分的再結(jié)晶行為�。但經(jīng) 680℃/1h 熱處理后的棒材顯微組織比 650℃/1h 熱處理后的棒材顯

微組織更為細(xì)小�����,同時方案一生產(chǎn)的棒材心部顯微組織比方案二生產(chǎn)的棒材心部顯微組織更為細(xì)小��。

3���、結(jié)論

(1)一火 800℃軋制到□82mm 方���,經(jīng) 650℃和 680℃熱處理后試樣邊部與基體晶粒均勻一致��,晶粒度 5~6 級����。

(2)二火分別采用 680℃和 800℃軋制到 Φ73mm��,試樣經(jīng)650℃熱處理后�,試樣邊部與基體晶粒均勻一致,晶粒度均為6 級��。經(jīng) 680℃熱處理后�����,兩種溫度軋制獲得的棒材基體區(qū)晶粒大小基本一致����,相差不大,分別為 6.5 級��、6 級���,但邊部均出現(xiàn)一圈細(xì)小晶粒區(qū)���,晶粒度可以達(dá)到 7 級���。

參考文獻(xiàn):

[1]黃張洪,曲恒磊��,鄧超�,等.航空用鈦及鈦合金的發(fā)展及應(yīng)用[J].材料導(dǎo)報,2011��,25(1):102-107.

[2]顏鳴皋�����,劉伯操�,吳世平,等.中國航空材料手冊(2 版)[M].北京:中國標(biāo)準(zhǔn)出版社�����,2002.

[3]張翥��,王群驕���,莫畏.鈦的金屬學(xué)和熱處理[M].北京:冶金工業(yè)出版社��,2009.

[4]E.A 鮑利索娃���,等.鈦合金金相學(xué)[M].北京:國防工業(yè)出版社,1986:370-384.

相關(guān)鏈接