鈦合金由于具有比強(qiáng)度高�、耐高溫����、耐腐蝕性等 優(yōu)異的綜合性能,在航空航天���、艦船和核電等工業(yè)領(lǐng) 域得到廣泛的應(yīng)用冋�。隨著塑性成形加工技術(shù)的不 斷發(fā)展�����,市場(chǎng)對(duì)鍛件產(chǎn)品質(zhì)量要求不斷提高�����,了解和 掌握生產(chǎn)加工工藝對(duì)產(chǎn)品質(zhì)量的影響,并通過控制 工藝參數(shù)來提高產(chǎn)品質(zhì)量是非常重要的��。其中�����,鍛 造是塑性變形中的一種代表性工藝�����,通過對(duì)鍛件進(jìn) 行反復(fù)的徹粗拔長(zhǎng)使鍛件產(chǎn)生較大的變形��、累積較 大應(yīng)變��,主要目的是細(xì)化晶粒�、消除鍛件內(nèi)部缺陷、 提高鍛件性能�,總體上使鈦合金材料的組織性能得到 改善,并且鍛件的內(nèi)部組織、力學(xué)性能和服役壽命均超過了鑄件然而鍛件在鍛造過程中容易產(chǎn)生裂 紋并影響鍛件的合格率���,而損傷值的大小是衡量鍛 件塑性變形過程中裂紋出現(xiàn)幾率的指標(biāo)�����,當(dāng)鍛件損 傷值達(dá)到臨界值時(shí)裂紋萌生���。因此,了解不同鍛造工 藝參數(shù)下的損傷值,對(duì)保證鍛件成形質(zhì)量�����、提升鍛件 在服役期間的可靠性具有重要意義���。

實(shí)際鍛造加工過程較為復(fù)雜且對(duì)于鍛件的變形 參數(shù)和性能之間的關(guān)系是難以直接測(cè)試和表征的�, 通過有限元數(shù)值模擬可以對(duì)復(fù)雜的鍛造過程中損傷 值進(jìn)行有效分析冋,在節(jié)省財(cái)力和物力的同時(shí)��,也揭示了在不同的變形速率����、變形溫度、打擊次數(shù)下鍛件 損傷值的大小�����,并通過正交試驗(yàn)對(duì)鍛造工藝參數(shù)進(jìn) 行優(yōu)化��。綜合考慮不同鍛造工藝參數(shù)對(duì)鍛件損傷值 影響的顯著度����,獲得一組較優(yōu)的工藝參數(shù)組���,為TC4鈦合金在鍛造生產(chǎn)過程中提高鍛件質(zhì)量、設(shè)備整體 服役壽命提供理論依據(jù)�����。

1�、鈦合金鍛件仿真模型建立

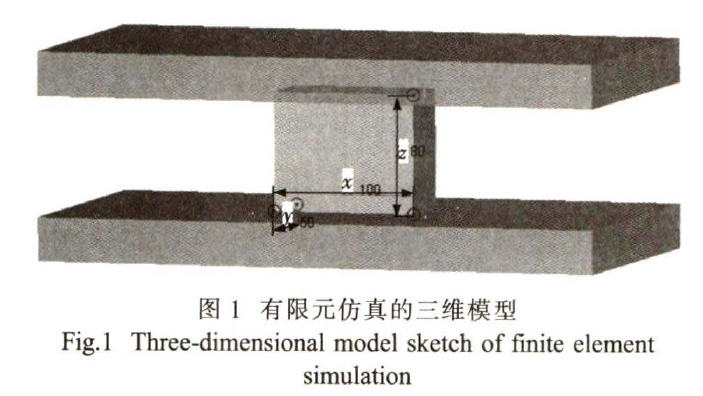

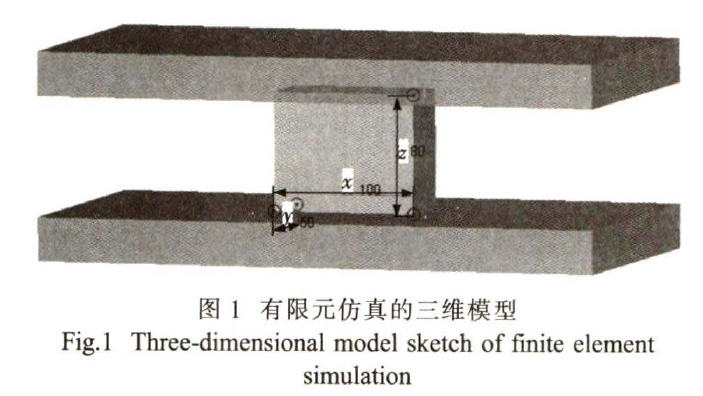

利用Deform-3D有限元仿真軟件對(duì)TC4鈦合金多次鍛造變形過程進(jìn)行仿真。建立有限元模擬時(shí)所需坯料和模具的三維模型如圖1所示�����,其中坯料的尺寸為100mmx50mmx80mm與實(shí)際鍛件鍛造尺寸保持一致�,上下模具為鍛造設(shè)備試驗(yàn)簡(jiǎn)化后的錘頭和砧板。

根據(jù)鍛造生產(chǎn)過程中變形速率���、變形溫度��、變形量等因素對(duì)鍛件損傷值的影響���,設(shè)置鍛造工藝參數(shù)為變形溫度925、950����、975�����、1000����、1025°C,變形速率0.2���、2、20���、200mm/s,變形量 30%����、40%�、50%、60%�、70%。

2�����、TC4鈦合金有限元仿真結(jié)果分析

2.1 工藝參數(shù)對(duì)鍛件損傷值的影響

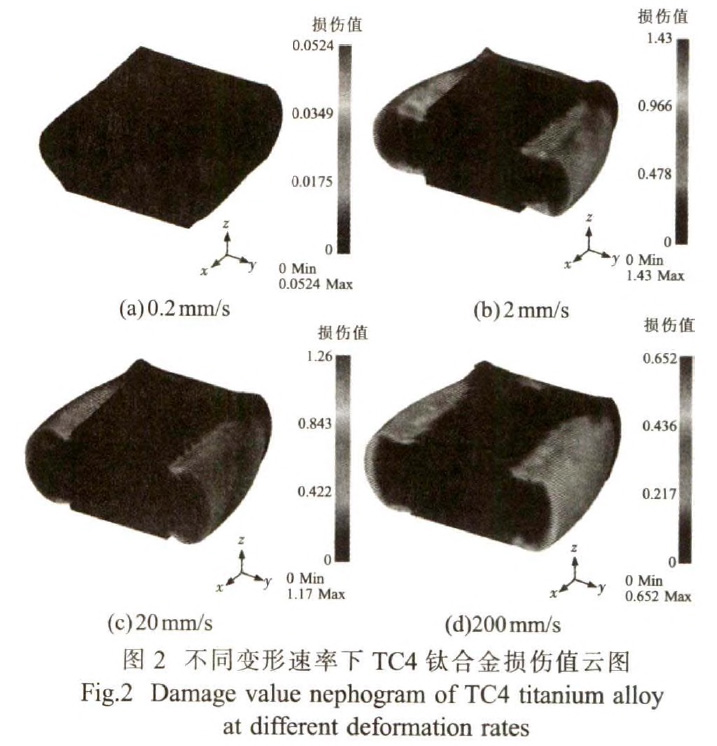

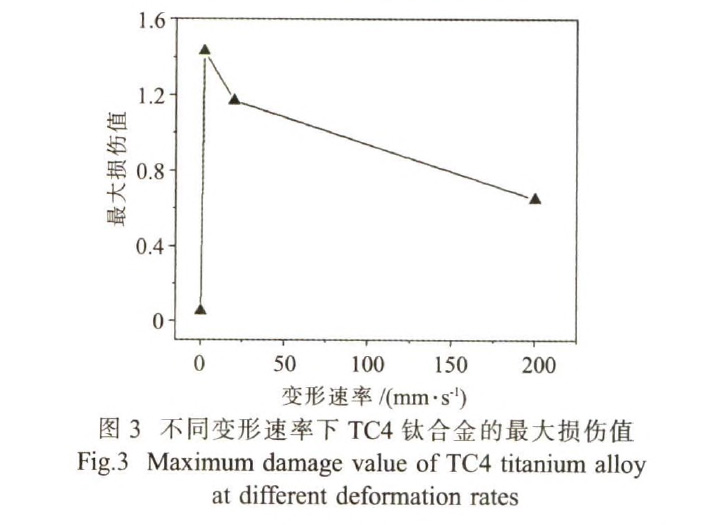

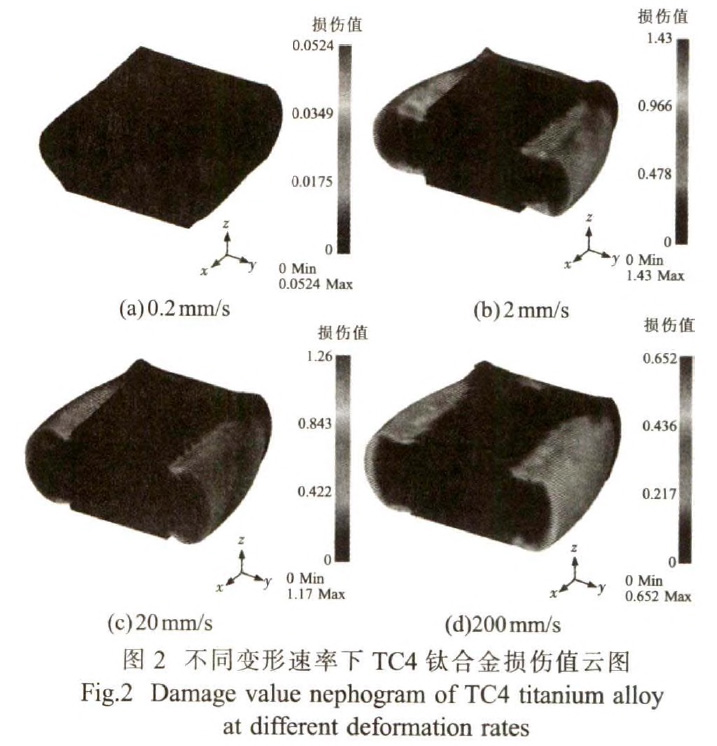

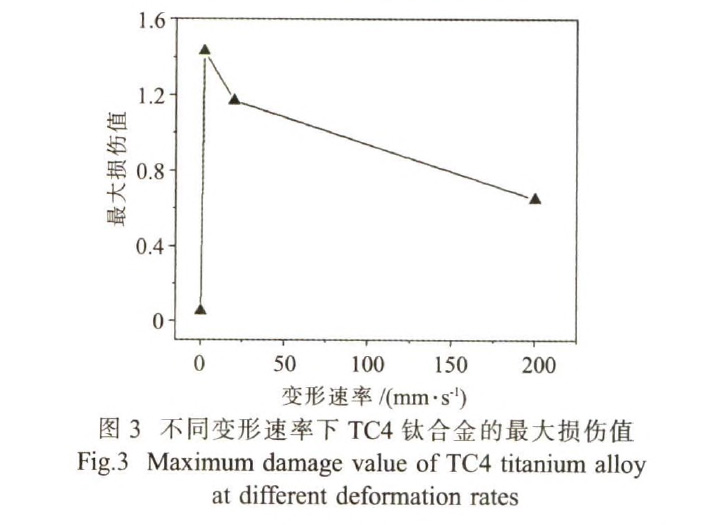

(1)變形速率對(duì)鍛件損傷值的影響。在鍛造溫度為1000°C,總變形量為50%的鍛造工藝參數(shù)下�����,分別分析了變形速率為0.2�、2、20�、200mm/s時(shí)鍛件的損傷值。不同變形速率下TC4鈦合金損傷值云圖如圖2所示���。不同變形速率下TC4的最大損傷值如圖3所示�。從圖2��、3可以看出��,在變形速率為0.2mm/s時(shí),TC4鈦合金鍛件的損傷值分布比較均勻�,且最大值為0.0524;變形速率為2mm/s時(shí),TC4鈦合金鍛件最大損失值為1.43��;變形速率為20mm/s,TC4鈦合金鍛件的損傷值基本分布在兩側(cè)變形較大部分����,且損傷值最大為1.17;變形速率為200mm/s,TC4鈦合金鍛件的損傷值分布情況在兩側(cè)變形較大位置��,且最大值為0.652。

在變形速率0.2?2mm/s時(shí)�����,隨著變形速率的增加,TC4鈦合金鍛件的損傷值快速增加����,且在變形速率為2mm/s時(shí)鍛件的損傷值最大。變形速率在2~200mm/s時(shí),TC4鈦合金鍛件的最大損傷值而降低�。因此,在溫度和變形量一定的情況下����,變形速率在一定范圍內(nèi)低于或者高于2mm/s都有助于減小鍛件損傷值�����,有助于防止鍛件岀現(xiàn)開裂現(xiàn)象的同時(shí)提高鍛件的質(zhì)量�����。

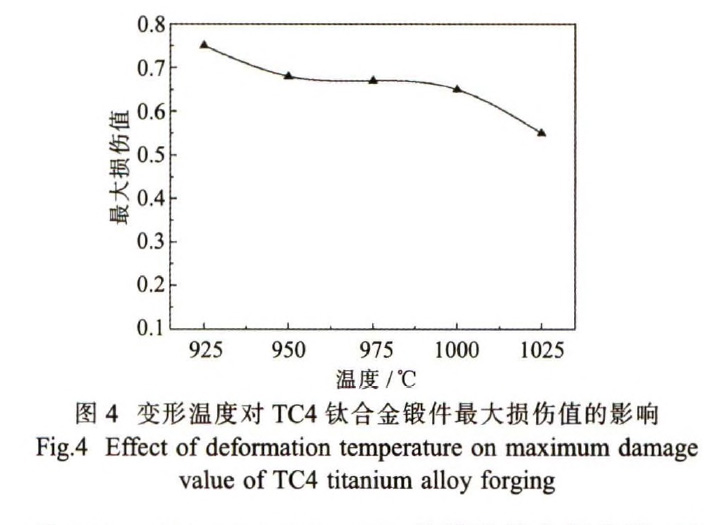

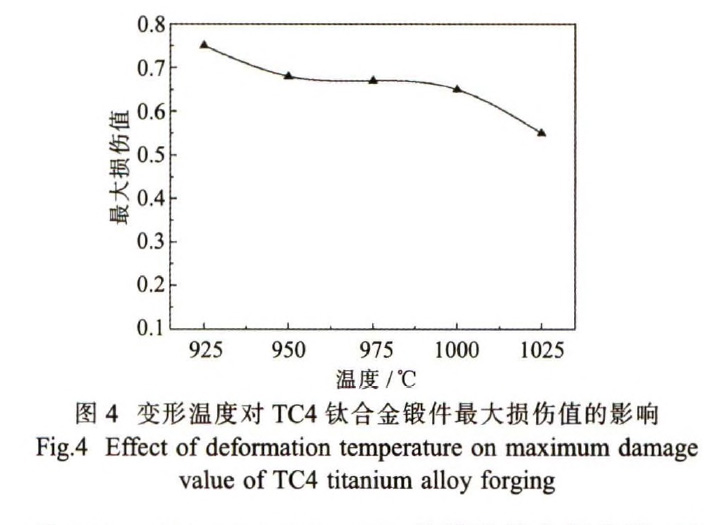

(2) 變形溫度對(duì)鍛件損傷值的影響��。實(shí)際鍛造時(shí)的打擊速率與數(shù)值模擬結(jié)果相結(jié)合�,選擇鍛造過程中的變形速率為200mm/s,變形量為50%,作為初始條件����,分析不同溫度對(duì)TC4鈦合金鍛件損傷最大值的影響�����,如圖4所示����。可以看出�,隨著鍛造溫度的增加最大損傷值在逐漸減小,并且在925 °C時(shí)取得最大值�����。在變形速率�、變形量相同下,提高鍛造變形溫度有助于降低TC4鈦合金鍛件在鍛造過程中的損傷值,減小鍛造過程中鍛件出現(xiàn)裂紋現(xiàn)象��,從而提高鍛件成形品質(zhì)量���。

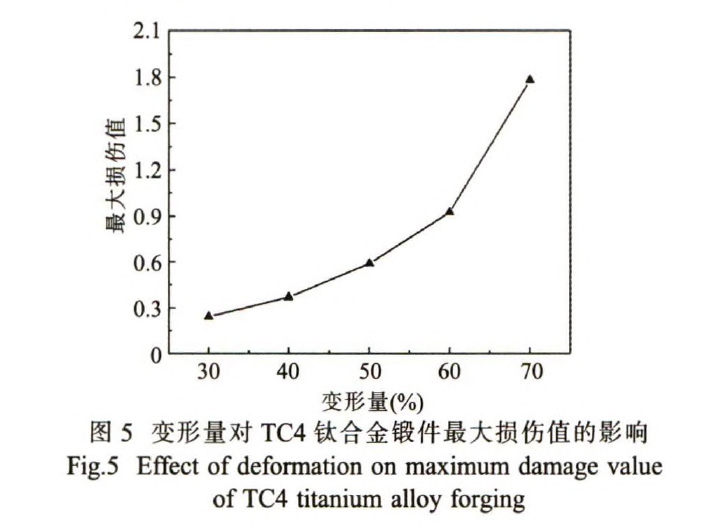

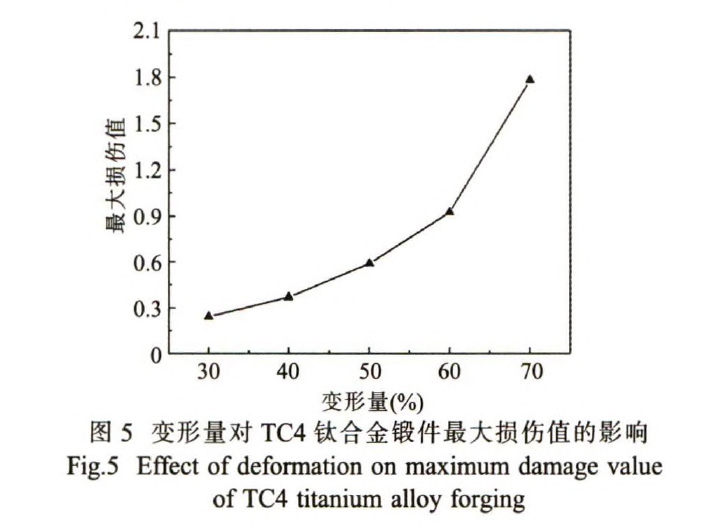

(3) 變形量對(duì)鍛件損傷值的影響�。當(dāng)鍛造溫度為1000 °C���、變形速率為200mm/s時(shí)分析了變形量為30%�、40%、50%��、60%���、70%的鍛件最大損傷值��。不同變形量對(duì)TC4鈦合金鍛件損傷值的影響如圖5所示�。從圖中可以看出�����,TC4鈦合金鍛件最大損傷值隨著變形量的增加而增加����,因?yàn)殄懠?jīng)過加熱和高溫保溫后金屬之間的流動(dòng)性增強(qiáng)����,在受到外力作用時(shí),金屬變形向兩邊流動(dòng)����,但鼓肚現(xiàn)象不明顯���,隨著變形量的增加,鼓肚現(xiàn)象愈加明顯����,鍛件所承受的變形抗力也逐漸增加。為了防止在鍛造過程中損傷值較大�����,鍛件開裂現(xiàn)象的產(chǎn)生,在其他條件相同的情況下盡量采用小變形鍛造���。

2.2基于正交試驗(yàn)的TC4鈦合金工藝參數(shù)優(yōu)化

正交試驗(yàn)是基于最優(yōu)理論方法對(duì)多因素問題進(jìn)行尋優(yōu)的一種方法�����,有以下幾種特征:①利用方差分析法�����,獲得各因素對(duì)影響目標(biāo)的貢獻(xiàn)率����,利用極差分析對(duì)方差分析的結(jié)果進(jìn)行檢驗(yàn),提高數(shù)據(jù)的可靠性;②對(duì)試驗(yàn)中各因素有無交互作用進(jìn)行確定;③通過正交試驗(yàn)中的模擬數(shù)據(jù)��,得到因素水平組合的計(jì)算結(jié)果�。

通過正交試驗(yàn)法將鍛件在不同鍛造工藝參數(shù)下模擬得到的最大損傷值進(jìn)行優(yōu)化,結(jié)合方差分析和極差分析確定變形溫度�、變形速率及變形量對(duì)鍛件質(zhì)量影響的顯著程度,并通過方差分析不同鍛造工藝參數(shù)對(duì)鍛件指標(biāo)的影響的顯著程度和貢獻(xiàn)率���,最終獲得較優(yōu)的鍛造工藝參數(shù)組�,為TC4鈦合金鍛件實(shí)際鍛造工藝參數(shù)的選取提供依據(jù)��。

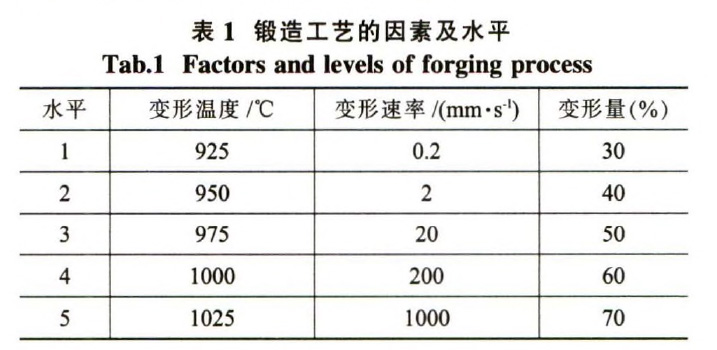

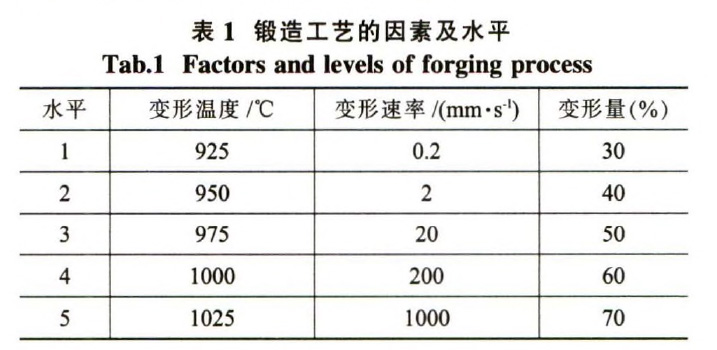

(1)鈦合金鍛件影響因素的預(yù)測(cè)模型�����。在鍛造變形的過程中�����,影響TC4鈦合金鍛件損傷值的主要鍛造工藝參數(shù)是變形溫度�、變形速率和變形量�����。鍛造工藝參數(shù)及水平如表1所示�,表明正交試驗(yàn)法中主要影響因素是變形溫度���、變形速率和變形量,并且每個(gè)影響因素設(shè)置5個(gè)不同的參數(shù)水平�。

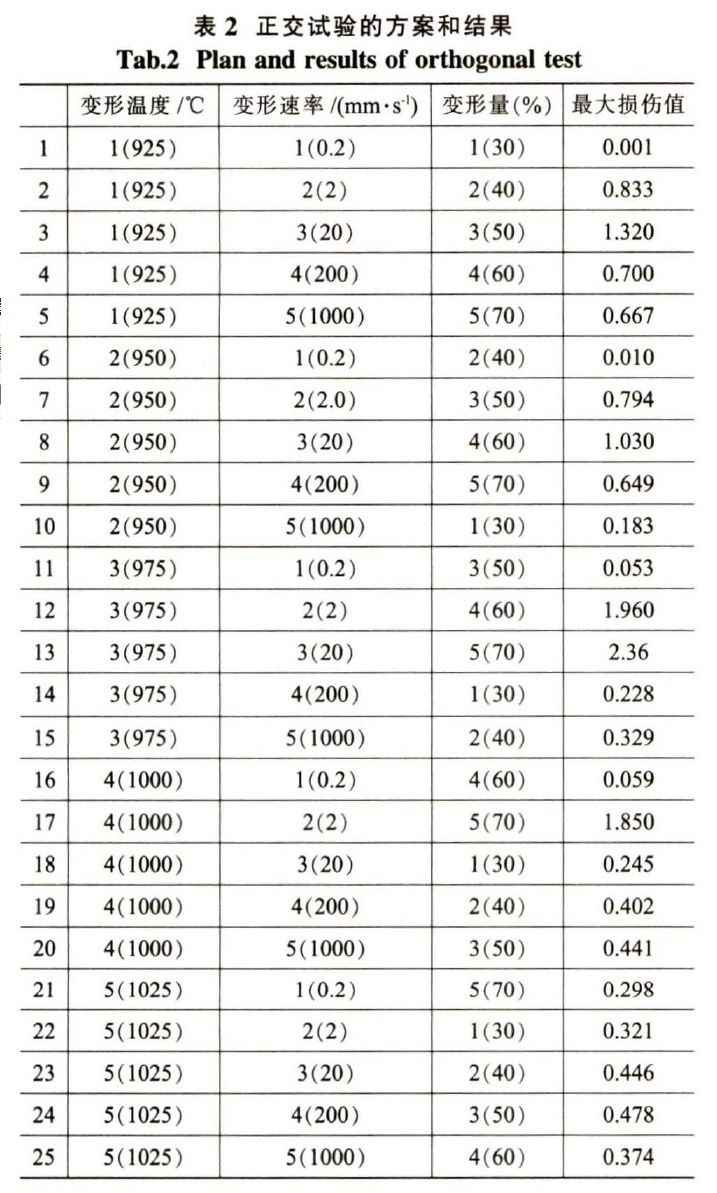

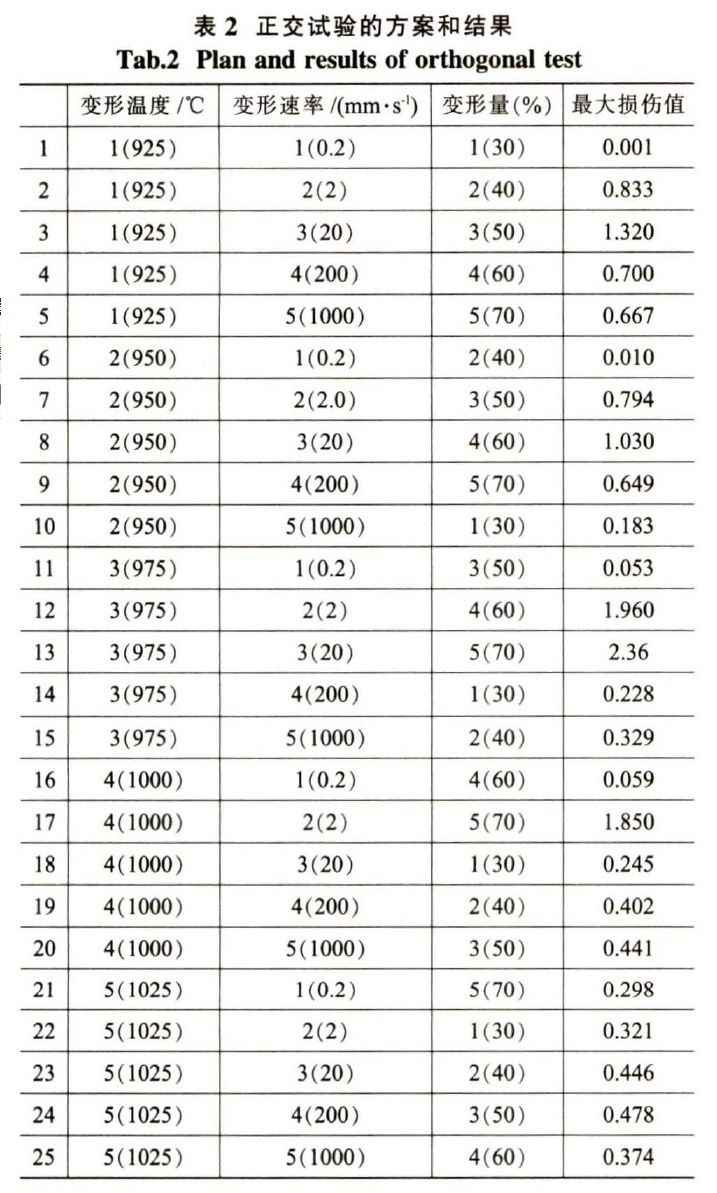

在正交試驗(yàn)法中,不考慮鍛造工藝參數(shù)之間的交互作用�,選擇厶25(56)的正交試驗(yàn)表,數(shù)值模擬分析TC4鈦合金鍛造過程中不同鍛造工藝參數(shù)對(duì)鍛件質(zhì)量的影響���,并以鍛件的損傷值作為試驗(yàn)的指標(biāo),具體的正交試驗(yàn)方案如表2所示�。

(2) 極差分析����。正交試驗(yàn)法中不同鍛造工藝參數(shù)在不同水平組合下鍛件最大損傷值的影響進(jìn)行極差分析,如表3所示����。從表3中對(duì)比變形溫度、變形速率�、變形量所對(duì)應(yīng)的極差值R,得出鍛造工藝參數(shù)對(duì)TC4鈦合金鍛件損傷值的影響程度,其中�,變形速率〉變形量〉變形溫度。結(jié)合鍛造試驗(yàn)中鍛造溫度對(duì)TC4鈦合金力學(xué)性能的影響�����,得到鍛造溫度為925 °C時(shí),TC4鈦合金的損傷值最小,綜合考慮實(shí)際鍛造過程中鍛件的性能與正交優(yōu)化的結(jié)果相結(jié)合得到較優(yōu)的工藝參數(shù)組為:變形溫度925 °C,變形速率1000mm/s,變形量 70%�。

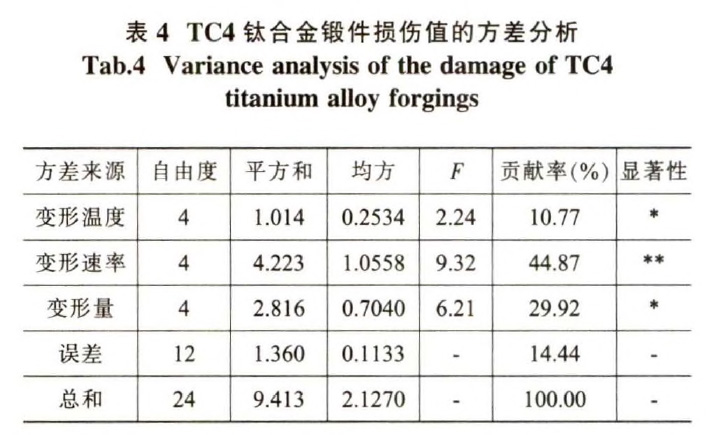

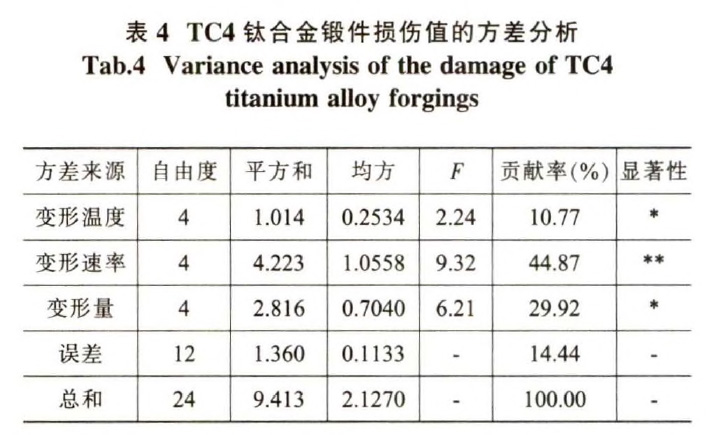

(3) 方差分析。方差分析法是分析影響因素顯著性水平的方法����。為進(jìn)一步確定工藝參數(shù)對(duì)TC4鈦合金鍛件性能的顯著性影響,可以通過方差對(duì)正交試驗(yàn)數(shù)據(jù)進(jìn)行分析,并得出TC4鈦合金鍛件損傷值的顯著性如表4所示�。可以看出鍛造變形過程鍛造工藝參數(shù)中變形速率對(duì)鍛件質(zhì)量的影響貢獻(xiàn)率最大,進(jìn)一步確定了變形速率是確定鍛件性能的關(guān)鍵�����。

3��、結(jié)論

(1) 在變形溫度1000 °C和變形量50%時(shí)��,變形速率低于或者高于2mm/s都有助于減小鍛件損傷值�����,提高鍛件質(zhì)量��。

(2) 在變形溫度925 °C ,變形速率1000 mm/s,變形量70%時(shí)鍛件質(zhì)量良好�����。

(3) TC4鈦合金鍛件鍛造變形過程中各個(gè)鍛造工藝參數(shù)對(duì)鍛件最大損傷的影響依次為變形速率>變形量〉變形溫度��。

參考文獻(xiàn):

[1] Garretson 1 C, Leong S. Terminology to supportmanufacturing process characterization and assessment forsustainable production [J]. Journal of Cleaner Production,2016,139:986-1000.

[2] 中國(guó)鍛壓協(xié)會(huì).鍛造加熱與熱處理及節(jié)能環(huán)保[M].北京:國(guó)防工業(yè)出版社,2010.

[3] 陳鑫.TC4合金大規(guī)格棒材鍛造工藝研究[JJ.特鋼技術(shù)���,2012,18(4):43-46.

[4] 吳傲宗���,尹松森,陳博.雙金屬堆焊工藝在鍛造模具修復(fù)中的應(yīng)用[J].金屬加工(熱加工)�,2014(10):84?85.

[5] 管殖.鍛造成形過程微觀組織優(yōu)化設(shè)計(jì)方法研究[D].濟(jì)南:山東大學(xué),2008.

[6] 李斌,王克魯��,魯世強(qiáng)����,等.TC4鈦合金環(huán)件徑軸向軋制數(shù)值模擬[J].熱加工工藝,2011,40(1):92-96.

[7] 李治華,牛昌安��,佗勁紅�,等.利用圓環(huán)徹粗與有限元法測(cè)定TC4鈦合金高溫變形的摩擦系數(shù)[JJ.精密成形工程,2013,5(2):11-15.

相關(guān)鏈接