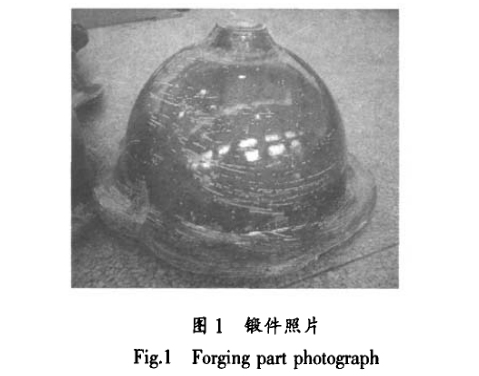

通過(guò)對(duì)國(guó)內(nèi)外半球形鍛件成形技術(shù)研究,利用公司現(xiàn)有設(shè)備(3 150t水壓機(jī)).采用熱模鍛+熱沖壓的工藝路線成功的生產(chǎn)出TC4半球形鍛件(圖1)�。但由于TC4鈦合金壓力加工性能差����。而且該鈦鍛件最終成形是在水壓機(jī)上實(shí)現(xiàn),并非專用的模鍛機(jī)���。這就造成在試制過(guò)程中存在生產(chǎn)能力小、鍛件外形尺寸合格率偏低���、成品率不高等問(wèn)題。

1、TC4半球鈦體鍛件存在的主要缺陷

通過(guò)對(duì)生產(chǎn)的半球形鍛件進(jìn)行缺陷整理�����。主要可歸納為以下5種缺陷:

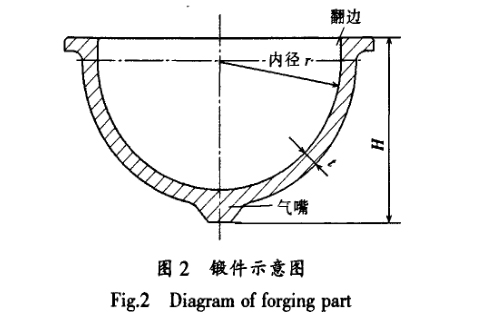

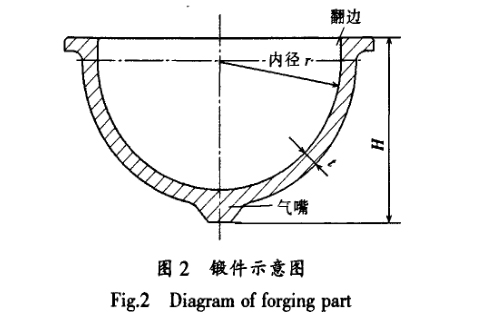

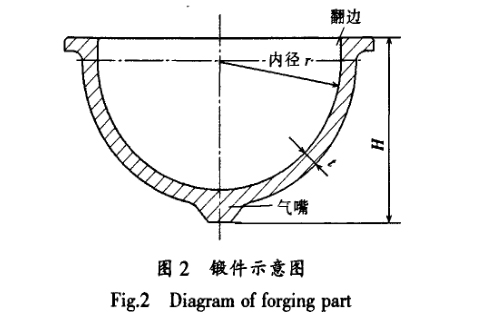

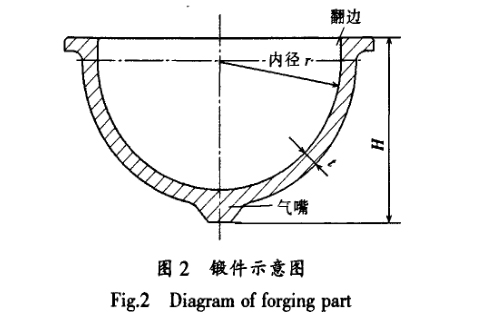

(1)靠翻邊處內(nèi)徑尺寸r偏大(見(jiàn)圖2)�����,造成用戶機(jī)加后留有黑皮:

(2)靠翻邊處外球面易出現(xiàn)較深裂紋�����;

(3)外表面出現(xiàn)微裂紋����;

(4)成形后半球體出現(xiàn)偏斜����;

(5)半球體在靠近氣嘴處拉裂����,甚至出現(xiàn)整體掉底現(xiàn)象����。

2�、TC4半球鍛件生產(chǎn)工藝的改進(jìn)

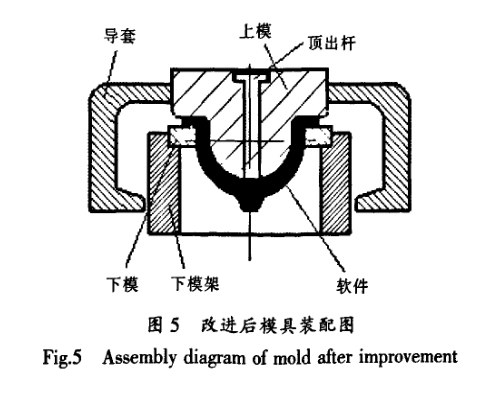

2.1 改進(jìn)模具結(jié)構(gòu)。利于金屬流動(dòng)

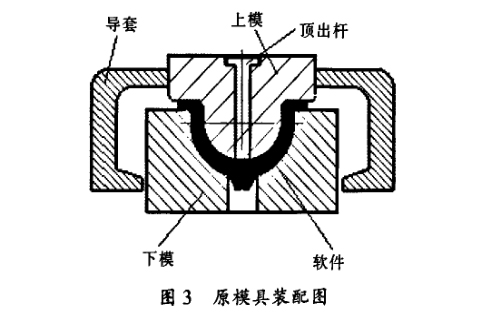

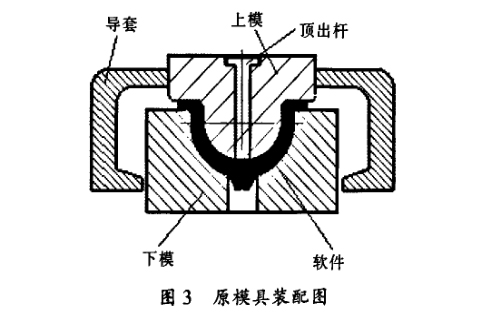

采用水壓機(jī)生產(chǎn)鍛件存在導(dǎo)向差的缺點(diǎn)��。雖在設(shè)計(jì)模具時(shí)增加了導(dǎo)套以增加導(dǎo)向精度(見(jiàn)圖3),但考慮到模具熱脹冷縮,以及上�、下模易于導(dǎo)入等因素的影響��,導(dǎo)套單邊仍留了一定間隙���。

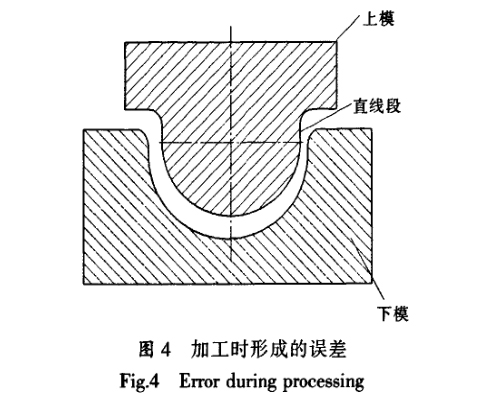

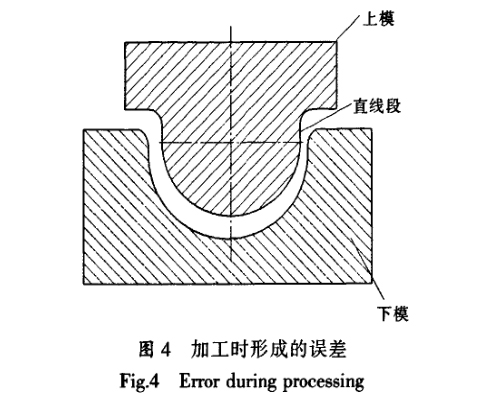

這就使生產(chǎn)時(shí)因?yàn)闊o(wú)法精確導(dǎo)向而可能造成坯料在成形時(shí)局部已與下模(原下模結(jié)構(gòu)為依據(jù)鍛件尺寸設(shè)計(jì)的半球形實(shí)體)接觸����,而上模繼續(xù)向下拉深的現(xiàn)象(見(jiàn)圖4)。由于坯

料與模具接觸面積大�,摩擦力大���,以上現(xiàn)象一旦發(fā)生�,僅靠半球形鍛件成形過(guò)程自身不能實(shí)現(xiàn)找正,這就勢(shì)必導(dǎo)致成形后的半球形鍛件出現(xiàn)靠翻邊處出現(xiàn)較深裂紋或鍛件在偏斜現(xiàn)象���。

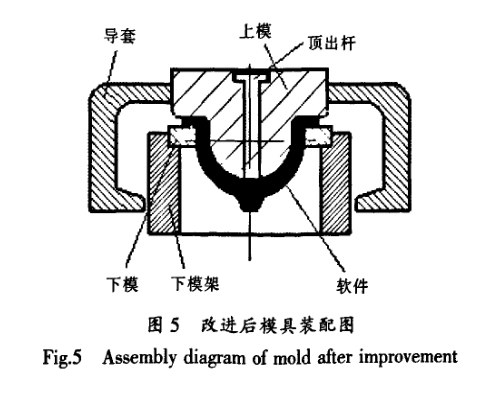

半球形鍛件的最后成型過(guò)程可以看作是厚板拉深,據(jù)有關(guān)資料介紹����。采用厚板拉深的此類半球形鍛件可以采用懸空法拉深成形�。此類成形模具結(jié)構(gòu)較原成形模具結(jié)構(gòu)在成形過(guò)程中更有利于金屬的流動(dòng)����。同時(shí)由于成形過(guò)程中模具與坯料接觸面積小���,當(dāng)上下模并未對(duì)正時(shí)���,靠半球形鍛件成形過(guò)程自我找正也可使模具找正����。針對(duì)鈦鍛件存在的缺陷��,改變了原下模結(jié)構(gòu)��,設(shè)計(jì)為懸空結(jié)構(gòu)(見(jiàn)圖5)��。

2.2 調(diào)整上模成形尺寸。提高半球形鍛件外形尺寸根據(jù)參考資料【1】��,上模直線段長(zhǎng)度可按以下公式計(jì)算:

h=h1+h2����,

其中:h為上模直線段長(zhǎng)度�;h1修邊余量,一般取(1~2)t���;t為坯料厚度�����;h2附加保險(xiǎn)余量,一般為50~100mm����。

考慮到該資料適用的材料中并無(wú)TC4鈦合金��,另外結(jié)合原設(shè)計(jì)模具的經(jīng)驗(yàn)及生產(chǎn)實(shí)際情況����,原上模直線段長(zhǎng)度并不能補(bǔ)償鍛件在隨后的熱處理及冷卻過(guò)程的回彈造成的靠翻邊處內(nèi)徑尺寸偏大現(xiàn)象����。而完全照搬資料。將直線段增加將近100mm左右�。必然增加半球成形前坯料的直徑����。這就勢(shì)必降低產(chǎn)品的成品率���,同時(shí)隨著坯料直徑的增加��。如不改變成形前坯料壁厚,必然改變成形穩(wěn)定性(根據(jù)參考資料【1】�,成形前坯料的壁厚/直徑比值數(shù)值越小.成形區(qū)抗失穩(wěn)的能力越差���,越容易起皺)根據(jù)以往的生產(chǎn)實(shí)際情況,并進(jìn)行幾次試驗(yàn)�。最終確定了上模的直線段長(zhǎng)度,補(bǔ)償了鍛件在隨后的冷卻過(guò)程及熱處理的回彈造成的靠翻邊處內(nèi)徑尺寸偏大����,確保了鍛件尺寸不會(huì)由于回彈而造成超差�����。

2.3 選擇合適涂層,改善成形潤(rùn)滑條件��。

對(duì)半球成形前涂層的選擇及涂刷方法進(jìn)行了多次試驗(yàn)����,曾試過(guò)A5玻璃粉����、A5與M1混合使用等涂層(A5及Ml為涂層編號(hào))����,最終選擇我國(guó)自行研制的900~l 000℃使用的沖壓用玻璃涂層���,并且總結(jié)出了可行�、有效的涂刷方法���,改善了成形過(guò)程的潤(rùn)滑條件�����,更有利于成形過(guò)程金屬的流動(dòng)�����。同時(shí)使用了這種玻璃潤(rùn)滑劑,使最后成形時(shí)從出爐到成形完畢整個(gè)過(guò)程溫降有所減少�����,從而使整個(gè)變形過(guò)程更加均勻�,減少了成形后鍛件表面出現(xiàn)裂紋的情況。

3�、結(jié)束語(yǔ)

對(duì)TC4半球形鍛件成形工藝改進(jìn)后��,已累計(jì)生產(chǎn)該鍛件近千件��,產(chǎn)品鍛造合格率達(dá)到95%以上,實(shí)現(xiàn)了工業(yè)化生產(chǎn)�。經(jīng)過(guò)改進(jìn)的成形工藝為中小型設(shè)備批量生產(chǎn)該類鍛件提供了新的方法�����。

參 考文獻(xiàn)

【1】鍛壓手冊(cè),中國(guó)機(jī)械工程學(xué)會(huì)塑性工程學(xué)會(huì)�����,機(jī)械工業(yè)出版社��,1993��,2.

相關(guān)鏈接