我公司應(yīng)用戶需求要制作幾套鈦盤管,由于對鈦材料沒有制造經(jīng)驗(yàn)�,因此進(jìn)行了多種焊接工藝調(diào)試,并制作不同的氣體保護(hù)罩���。通過工藝試驗(yàn)最終確定了最佳的焊接工藝和保護(hù)罩����,使用該焊接工藝進(jìn)行生產(chǎn)制造��,保證了產(chǎn)品的焊接質(zhì)量���。

1�����、鈦的焊接性分析

鈦是一種活性金屬���,常溫下能與氧生成致密的氧化膜而保持高的穩(wěn)定性和耐蝕性����。540℃以上生成的氧化膜則不致密����。高溫下鈦與氧、氮���、氫反應(yīng)速度較快��,鈦在300℃以上快速吸氫��,400℃ 以上開始吸氧��、吸氮�,600℃以上快速吸氧���,700℃以上快速吸氮��。氧和氮溶于鈦中使鈦的塑性和韌性下降��,氫的溶入使鈦的脆性增加�,韌性急劇下降�。碳以間隙固溶于鈦中,使鈦強(qiáng)度提高�����、塑性下降�,碳含量超過溶解度時(shí)就會生成硬而脆的TiC,呈網(wǎng)狀分布���,易于產(chǎn)生裂紋�。

此外���,鈦的熔點(diǎn)高����,比熱及導(dǎo)熱系數(shù)小�����,冷卻速度慢,焊接熱影響區(qū)在高溫下停留時(shí)間長��,高溫極易過熱粗化��,造成接頭塑性下降��。

從上述鈦的特性可以分析出鈦的焊接性��,要保證其焊接接頭性能�,應(yīng)控制碳、氮����、氧及氫等元素的侵入,因此如何使鈦在高溫范圍內(nèi)保持清潔和處于被保護(hù)狀態(tài)是關(guān)鍵問題��,同時(shí)控制焊接接頭的溫度���,避免過熱而影響焊接接頭的性能��。氬是惰性氣體��,既不與鈦形成固溶體��,也不與其他元素發(fā)生反應(yīng)�,因此鈦的焊接適用于氬弧焊,但氬氣的純度應(yīng)很高�����,一般純度≥99.99%�����。

2���、焊前準(zhǔn)備

(1)焊接場地及環(huán)境

施焊環(huán)境應(yīng)該是潔凈、無煙�、無塵,獨(dú)立的區(qū)域��。施焊環(huán)境的自然條件為:風(fēng)速≥1.5m/s����,相對濕度>80%,溫度<5℃�����,雨雪無防護(hù)時(shí)不得施焊���。如在鋼鐵作業(yè)的車間施焊��,鈦材的焊接區(qū)應(yīng)與鋼鐵區(qū)隔開�,并防止鐵粉及氣體等有害雜質(zhì)的污染;焊接時(shí)應(yīng)遠(yuǎn)離通風(fēng)口和敞開的門窗���,場地應(yīng)鋪設(shè)橡膠軟墊�。

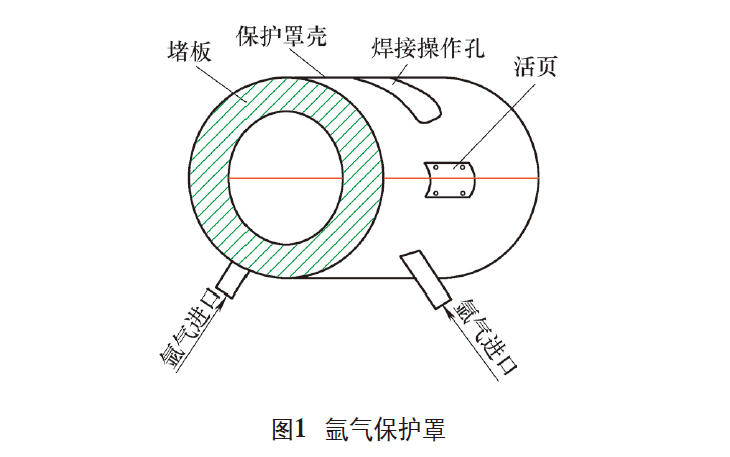

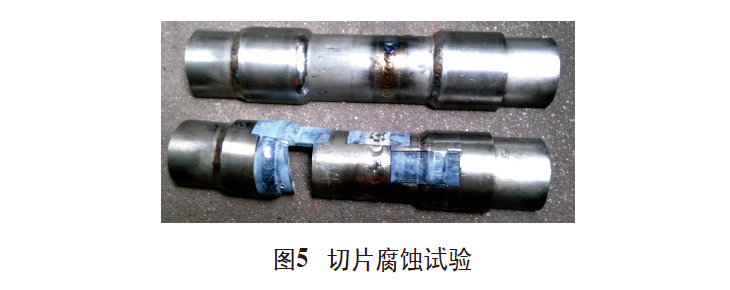

(2)保護(hù)罩的制作

為了使鈦在高溫區(qū)(200℃以上)完全處于氬氣的保護(hù)下�����,必須制作保護(hù)效果好又便于焊接操作的保護(hù)罩��。由于保護(hù)罩結(jié)構(gòu)的好壞直接影響焊接質(zhì)量和焊接效率�����,所以經(jīng)過多次結(jié)構(gòu)設(shè)計(jì)和焊接試驗(yàn)���,最后確定保護(hù)罩采用如圖1所示的結(jié)構(gòu)���。另外氬的比重高于空氣,因此保護(hù)罩制作時(shí)可以考慮在保護(hù)罩上方留有操作孔��。

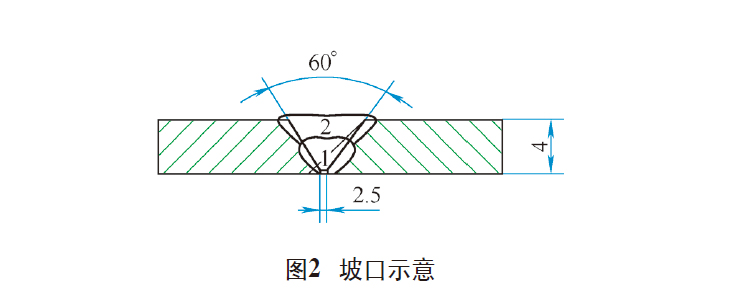

(3)坡口加工

坡口應(yīng)用機(jī)械加工,如使用坡口機(jī)�����、風(fēng)動內(nèi)磨機(jī)�、氧化鋁或碳化硅砂輪磨光片等工具加工坡口。坡口加工時(shí)應(yīng)慢速加工(或用冷卻水冷卻)�����,防止加工時(shí)溫度過高����。加工后的坡口表面應(yīng)平整�、光滑,不得有裂紋�����、分層����、夾雜、毛刺�、飛邊和氧化色等�,坡口表面及其兩側(cè)30mm范圍內(nèi)應(yīng)呈銀白色金屬光澤����。

(4)焊前清理

焊絲、坡口表面及兩側(cè)20mm范圍內(nèi)應(yīng)進(jìn)行表面清理���??筛鶕?jù)表面污染程度選用脫脂�����、機(jī)械清理或化學(xué)清洗��,機(jī)械清理時(shí)允許使用不銹鋼絲刷�����。施焊前應(yīng)用丙酮或無水酒精等溶劑清洗坡口和焊絲����,清洗以后不得用手直接觸摸,并在4h內(nèi)及時(shí)施焊���,過期未焊應(yīng)重新清洗�����。清洗干凈的焊絲不得隨意拋在地上��,應(yīng)放在潔凈的焊絲筒內(nèi)�,以防再次污染。

3��、焊接

1)焊接工藝評定

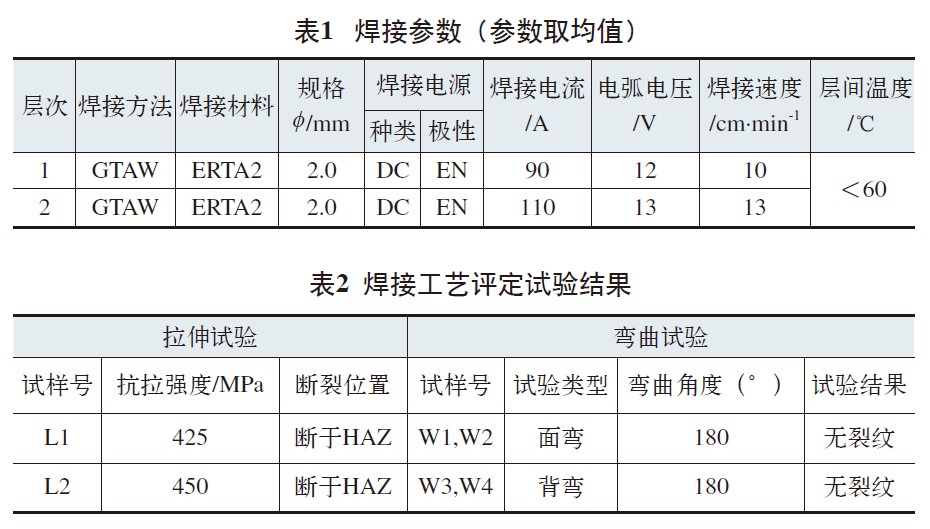

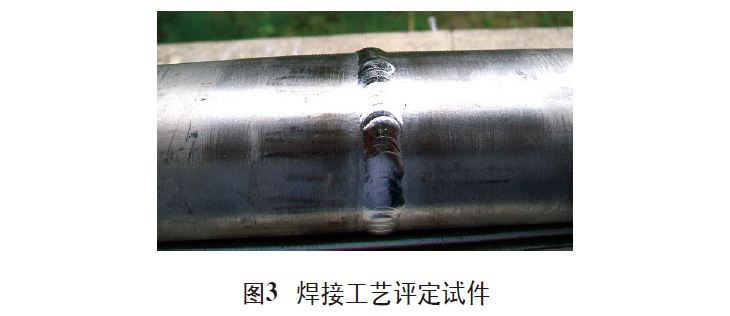

按NB/T47014—2011進(jìn)行焊接工藝評定��, 焊接工藝評定所用鈦管材料為TA2�����,鈦管規(guī)格為φ 45mm×3mm��。編制預(yù)焊接工藝規(guī)程時(shí)應(yīng)以焊接可操作性和得到優(yōu)異的焊接接頭性能為原則����。

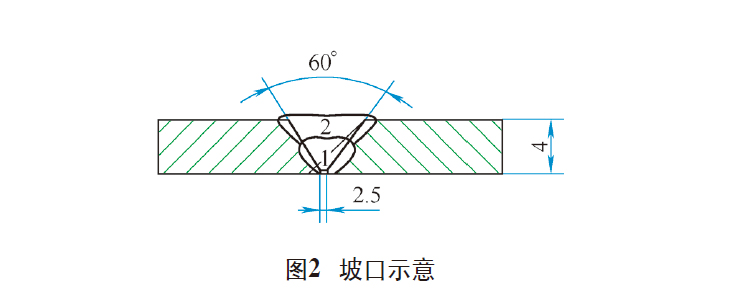

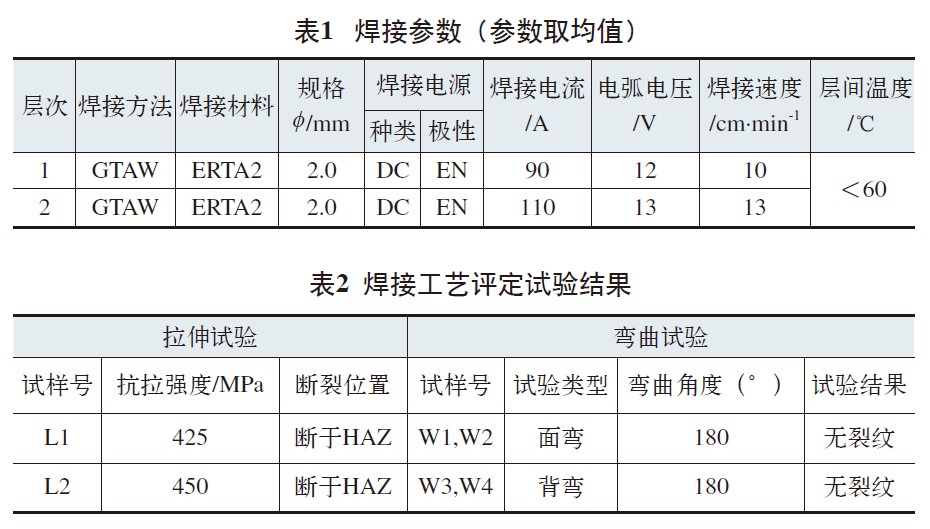

為保證鈦盤管施焊的焊接接頭滿足使用要求�,焊接工藝評定試驗(yàn)時(shí)按預(yù)焊接工藝規(guī)程進(jìn)行。所用氬弧焊焊機(jī)型號為WSM315����,采用高頻引弧�,氬氣采用純氬(99.99%Ar)���。焊接坡口如圖2所示���,焊接參數(shù)如表1所示 。

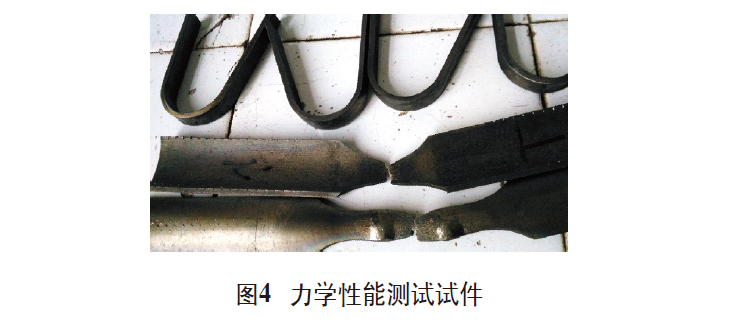

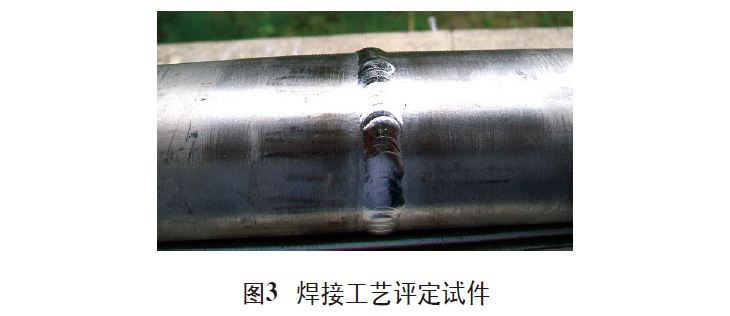

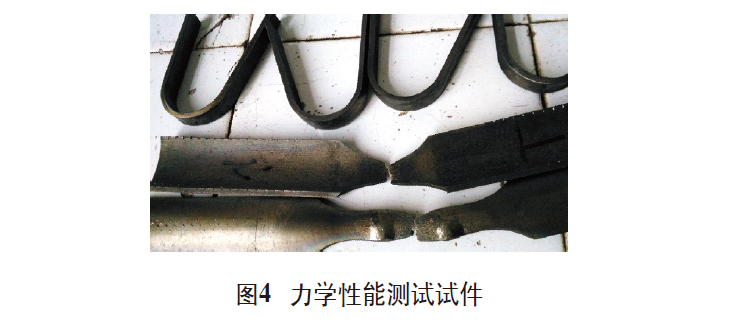

焊接工藝評定試驗(yàn)結(jié)果如表2所示��,由表2可知焊接工藝評定試驗(yàn)結(jié)果合格�。焊接工藝評定試件如圖3所示,力學(xué)性能測試試件如圖4所示�����。

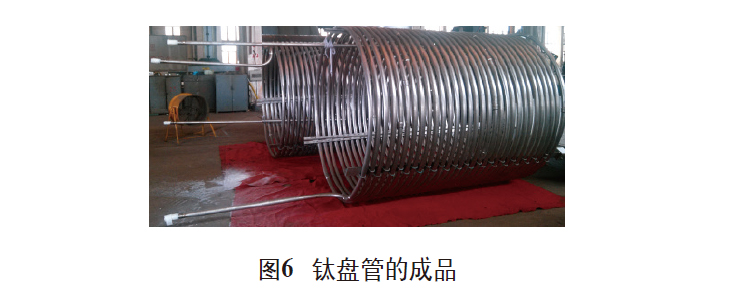

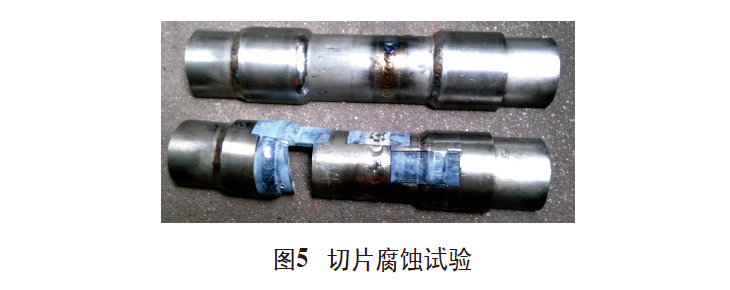

2)切片腐蝕試驗(yàn)

為驗(yàn)證焊接接頭是否耐腐蝕�,采用氬弧焊焊接一個(gè)鈦管試件,蓋面焊時(shí)均為通水保護(hù)�����,其中中間一條焊縫在焊接時(shí)特意不進(jìn)行保護(hù)����,焊縫顏色呈黃色并部分帶藍(lán)色,其余焊縫均為銀白色。然后對鈦管試件進(jìn)行切片取樣�,取樣后用30%硫酸(煮沸)侵泡24h進(jìn)行腐蝕試驗(yàn)(見圖5)。從圖5可看出�����,銀白色的焊縫有輕微腐蝕�,而金黃帶藍(lán)色的部位嚴(yán)重腐蝕,

說明焊接時(shí)通水保護(hù)好的焊縫同樣具有好的耐腐蝕性����。

3)鈦盤管的焊接

焊接工藝評定試驗(yàn)及腐蝕試驗(yàn)結(jié)果合格后,才可以進(jìn)行產(chǎn)品的施焊���。

依據(jù)焊接工藝評定編制焊接工藝規(guī)程���,依據(jù)焊接工藝規(guī)程的參數(shù)及要求進(jìn)行盤管的焊接。由于盤管較長�����,拼焊時(shí)較重���,手工轉(zhuǎn)動較難,因而將盤管放在可以轉(zhuǎn)動的支撐輪上,焊接時(shí)可以轉(zhuǎn)動焊�。同時(shí)先采用7根直鈦管一組進(jìn)行組焊后一道焊接,焊接時(shí)分兩層���,打底焊時(shí)管內(nèi)通純氬氣進(jìn)行保護(hù)(先通氬10~15min�,將管內(nèi)的空氣排凈才可以焊接)����,焊接處管外用保護(hù)罩進(jìn)行保護(hù),待焊的焊口用膠帶密封住�����,第一個(gè)管口用膠帶密封并插入氬氣管通氬氣��,最后一個(gè)管口膠帶密封�,并打幾個(gè)小孔,以便排除空氣和氬氣�����。

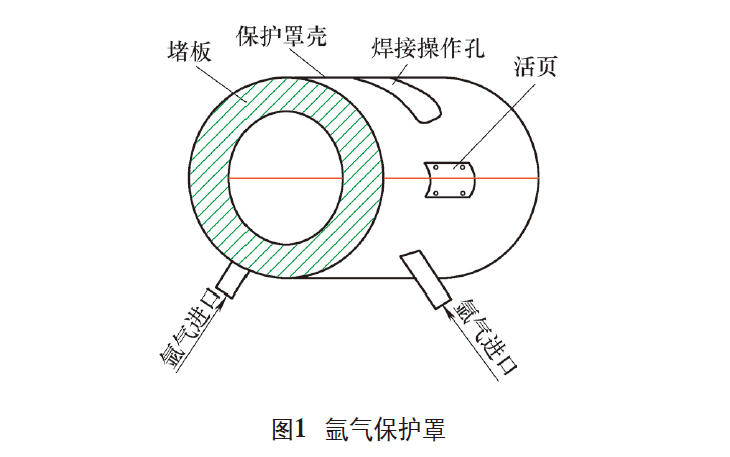

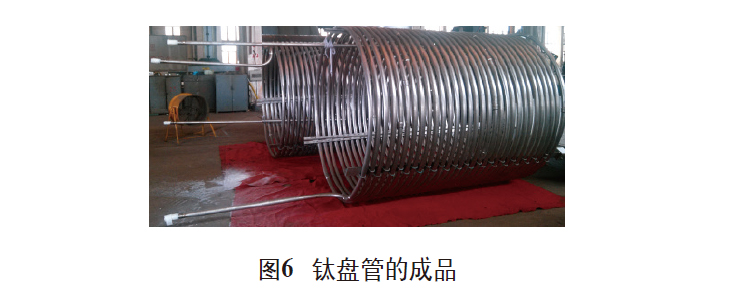

所有焊口焊完打底焊后再進(jìn)行蓋面焊����,蓋面焊時(shí)管內(nèi)通水進(jìn)行保護(hù)��,注意水必須灌滿管內(nèi)��,以防管內(nèi)留有空氣����,管外用保護(hù)罩通氬氣���。焊接時(shí)隨時(shí)控制鈦管溫度保持在200℃以下才能脫離氬氣的保護(hù)���,否則必須通氬(包括焊槍應(yīng)延遲關(guān)氣)。當(dāng)每組鈦管都焊好����,進(jìn)行盤管時(shí),由于盤管結(jié)構(gòu)較復(fù)雜����,必須留有兩道焊口,在鈦管盤起來后才可以焊接�,因而這兩道焊口需進(jìn)行全位置焊接。全位置焊時(shí)同樣用保護(hù)罩和背面通水保護(hù)����,背面通水時(shí)應(yīng)注意將水引到較遠(yuǎn)處,以防焊接區(qū)的相對濕度變高�。嚴(yán)格按照此焊接工藝規(guī)程進(jìn)行焊接,所焊盤管的所有焊縫均為銀白色(見圖6)�����。

4)焊后檢測

焊后檢測產(chǎn)品外觀��、焊縫表面及余高均符合要求���。進(jìn)行RT射線檢測����,根據(jù)NB/T47013.2—2015標(biāo)準(zhǔn)評定級別為II級以上�,焊縫內(nèi)部和外觀均達(dá)到要求。最后進(jìn)行耐壓試驗(yàn)�,沒有發(fā)現(xiàn)漏點(diǎn),完全符合出廠要求��。

4�、結(jié)語

通過產(chǎn)品的制造及驗(yàn)收,并經(jīng)客戶一段時(shí)間的使用得知���,對于鈦盤管的焊接�,只要選擇合適的保護(hù)方式、正確的焊接工藝和操作方法�,同樣可以獲得優(yōu)質(zhì)的焊接接頭,從而保證產(chǎn)品的安全性能和使用性能����。

參考文獻(xiàn):

[1] 焊接手冊(第二卷)材料的焊接[M].北京:機(jī)械工業(yè)出版社,2010.

相關(guān)鏈接