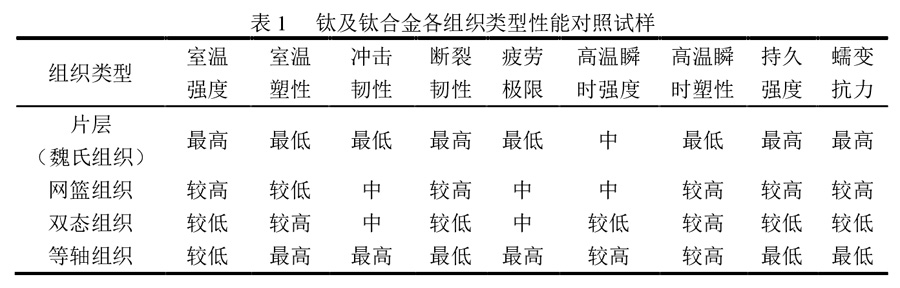

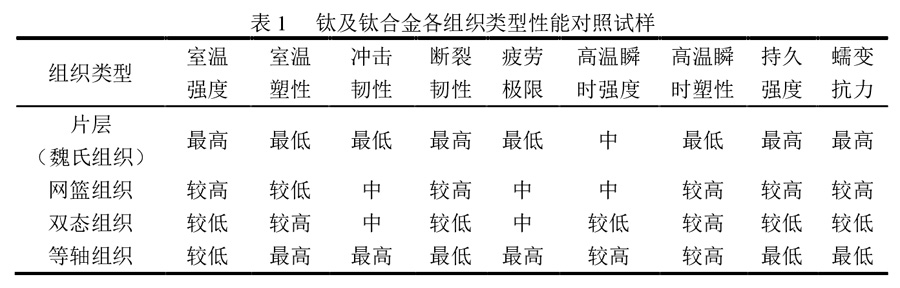

鈦合金變形工藝決定顯微組織,顯微組織影響力學(xué)性能�。在生產(chǎn)實踐中,人們往往根據(jù)所要求的力學(xué)性能��,判斷最優(yōu)的組織狀態(tài)�����,然后根據(jù)所需組織狀態(tài)�,進(jìn)行鈦合金熱加工和熱處理工藝的優(yōu)化��。鈦及鈦合金各組織類型性能對照表見表1�����。

寶鈦集團(tuán)��、西部鈦業(yè)等鈦產(chǎn)品生產(chǎn)制造企業(yè)采用不同的軋制工藝及熱處理工藝對TC4鈦合金板坯進(jìn)行軋制實驗�����,通過對軋制試樣進(jìn)行金相分析和力學(xué)性能測試�����,探究熱軋鈦的最優(yōu)工藝�。曲家東利用中鋁沈加 1780爐卷軋機(jī)對爐卷熱軋鈦材板卷的加熱溫度�、道次壓下率進(jìn)行了實驗研究���,探索鈦材板卷的軋制工藝�。云南省應(yīng)用技術(shù)研究院與昆明理工大學(xué)為云南某企業(yè)聯(lián)合開發(fā)了 1725mm 雙機(jī)架爐卷軋機(jī)�����,通過研究鈦坯加熱溫度�����、軋制溫度��、道次變形量�、尺寸精度控制��、板形控制等工藝參數(shù),研究了爐卷軋制鈦板卷的主要工藝參數(shù)���。駱雨萌通過設(shè)置不同的軋制溫度對軋后試件的顯微組織形貌�����、織構(gòu)及動態(tài)力學(xué)性能進(jìn)行了研究,揭示了試件的各向異性與軋制溫度及織構(gòu)位錯的方向有著密切的關(guān)系��。徐勇等人通過開展TC4鈦合金的多道次軋制和單向軋制實驗�,分析不同工藝下材料的室溫力學(xué)性能和微觀組織����,發(fā)現(xiàn)多道次軋制使材料室溫力學(xué)性能顯著提高,且降低了其在軋向和橫向上的各向異性���。史正敏通過 TA5-A 鈦合金厚板的熱軋及熱處理實驗驗證了嚴(yán)格控制軋制工藝���、軋制溫度及熱處理工藝是成品板坯力學(xué)性能、工藝性能等達(dá)到標(biāo)準(zhǔn)技術(shù)指標(biāo)的關(guān)鍵�。黃先明等人設(shè)計兩種 4火次不同轉(zhuǎn)坯換向方式的軋制工藝,分析了軋后板材的力學(xué)性能與微觀組織變化����。村岡一雄對當(dāng)前工業(yè)純鈦的冷軋加工技術(shù)及其設(shè)備進(jìn)行了介紹����。Ding-kai LIU研究了軋向和橫向的單向軋制、交叉軋制對工業(yè)純鈦板機(jī)械各向異性及成形性的影響��,交叉軋制的板材的平面各向異性系數(shù)更小�����。

藺海����、楊冠軍等開展了 TC4-DT 鈦合金板材的換向軋制和單向軋制實驗�,并結(jié)合后續(xù)熱處理工藝對軋制試樣進(jìn)行了顯微組織觀察和拉伸試驗研究,發(fā)現(xiàn)換向軋制可以有效改善組織的各向異性�,并經(jīng)低于相變點的固溶時效熱處理得到的雙相組織具有更好的綜合力學(xué)性能。駱雨萌等通過單向軋制對熱軋鈦合金力學(xué)性能的各向異性及其影響因素進(jìn)行了研究����。發(fā)現(xiàn)熱軋后原始晶粒被拉長為纖維組織��,形成片層集束并大量平行于橫面的位錯引起了熱軋TC4鈦合金靜、動態(tài)力學(xué)性能的各向異性���。

MURTYSVSN 等利用多道次孔型軋制制備了超細(xì)晶TC4鈦合金棒,通過觀測軋后試樣的微觀組織與織構(gòu)對其力學(xué)性能進(jìn)行了研究��。

綜上�,目前國內(nèi)外學(xué)者對鈦合金的熱變形行為研究頗多,通過研究熱變形鈦合金的力學(xué)性能變化及微觀組織演變得到鈦合金的熱變形機(jī)制�。同時為了突破國外技術(shù)的封鎖,國內(nèi)高校及各鈦合金板帶生產(chǎn)廠家通過數(shù)值模擬技術(shù)及相關(guān)實驗研究了鈦合金板帶的熱軋生產(chǎn)工藝����,不難發(fā)現(xiàn)�,影響熱軋鈦合金板帶性能的主要因素是溫度與橫縱軋道次壓下量的分配。但對于熱軋鈦合金板全流程溫度控制及工藝規(guī)程研究較少��,軋制過程中溫度變化規(guī)律及溫控關(guān)鍵要素尚不清晰�����,工藝規(guī)程制定缺乏科學(xué)依據(jù)��,鈦合金軋制仍處于依靠工人經(jīng)驗手動軋制狀態(tài)����。本文通過開展一系列的實驗研究及仿真模擬定量分析不同軋制工藝參數(shù)對鈦合金板坯溫度的影響及熱軋板坯的全流程溫度變化,以期通過控制熱軋工藝參數(shù)實現(xiàn)對板坯的溫度預(yù)測及控制��,進(jìn)而指導(dǎo)熱軋鈦合金板工藝規(guī)程的制定���。

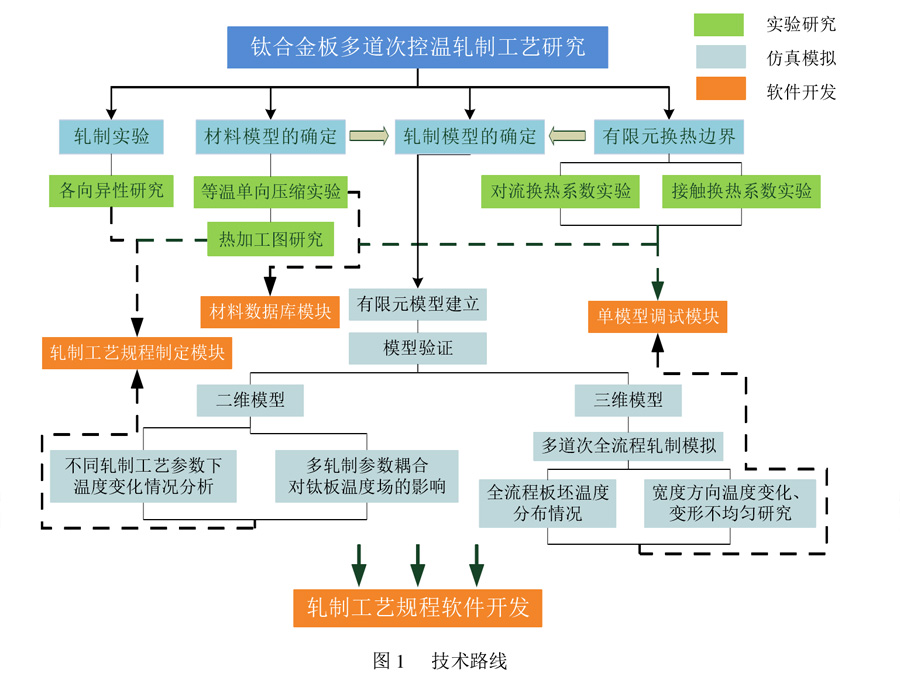

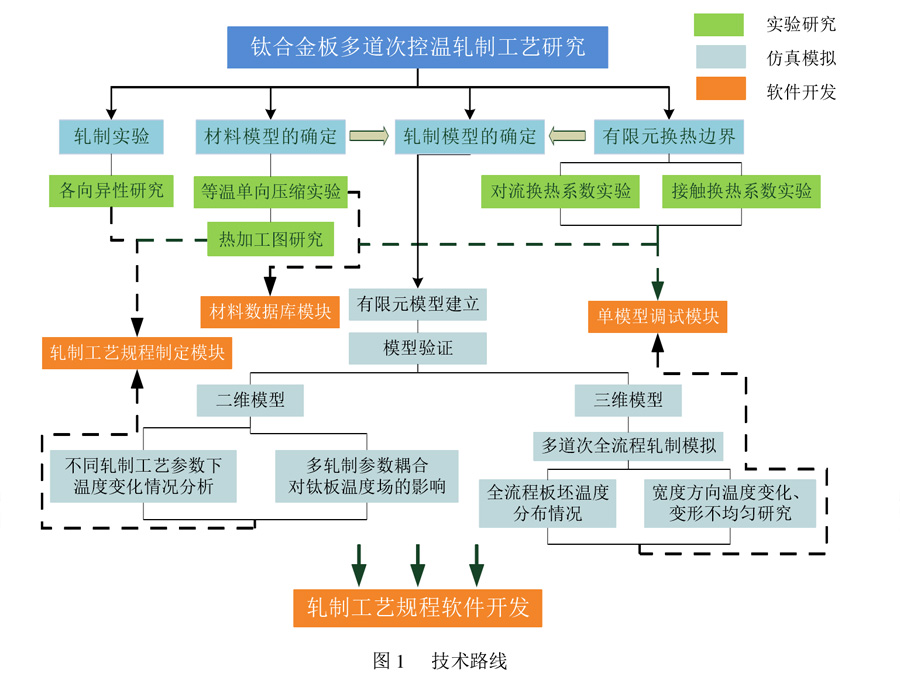

以下圍繞典型TC4鈦合金的熱軋生產(chǎn)工藝,通過開展一系列的實驗研究及仿真分析���,確定了熱軋TC4鈦合金的軋制工藝范圍���,從而實現(xiàn)鈦合金板全流程軋制程過中的溫度控制,為制定鈦合金熱軋工藝規(guī)程提供了依據(jù)��。技術(shù)路線見下圖 1���。

本文主要研究內(nèi)容如下:

(1)開展 TC4鈦合金材料熱變形及各向異性研究。利用 Gleeble-3800 熱模擬機(jī)獲取 TC4 鈦合金材料流變應(yīng)力�����,分析溫度和變形速率對流變應(yīng)力的影響規(guī)律���,并根據(jù)流變數(shù)據(jù)制作熱加工圖�����,初步確定 TC4 鈦合金的可加工范圍。通過熱軋實驗研究TC4 鈦合金各向異性��,明確橫縱軋道次壓下率分配對成品力學(xué)性能各向異性的影響����。

(2)開展 TC4鈦合金板換熱系數(shù)實驗研究,通過設(shè)計鈦合金空冷換熱實驗�����、熱軋實驗���,并結(jié)合有限元傳熱計算�����,確定鈦合金板熱軋過程板坯與空氣間綜合換熱���、與軋輥間接觸換熱系數(shù)��,為有限元模型提供準(zhǔn)確換熱邊界條件����。

(3)建立 TC4鈦合金板材熱軋有限元模型��,利用熱軋鈦板工業(yè)現(xiàn)場數(shù)據(jù)驗證有軋制實驗限元模型的可靠性����。對不同軋制工藝參數(shù)及熱軋溫度�����、壓下率���、軋制速度�����、入口板厚等多參數(shù)耦合的不同軋制工況進(jìn)行仿真分析,定量分析各軋制工藝參數(shù)對熱軋鈦合金板的溫度分布影響規(guī)律����。結(jié)合某廠鈦合金熱軋生產(chǎn)線 TC4 鈦合金典型軋制規(guī)程進(jìn)行了三維全流程熱軋仿真模擬分析�,研究軋制全流程板坯溫度變化規(guī)律��,以便通過調(diào)整軋制工藝參數(shù)實現(xiàn)對熱軋板坯的溫度調(diào)控���。

(4)根據(jù)某廠鈦合金熱軋生產(chǎn)現(xiàn)場工藝制定鈦合金板熱軋工藝規(guī)程并編制開發(fā)軋制工藝規(guī)程軟件。軟件包含材料數(shù)據(jù)庫模塊�����、軋機(jī)配置模塊����、軋制力、寬展����、溫度計算模塊���,可根據(jù)來料及成品尺寸制定回爐制度及轉(zhuǎn)坯切分制度���,生成軋制規(guī)程并將計算生成的軋制規(guī)程結(jié)果輸出以輔助生產(chǎn)���。

相關(guān)鏈接