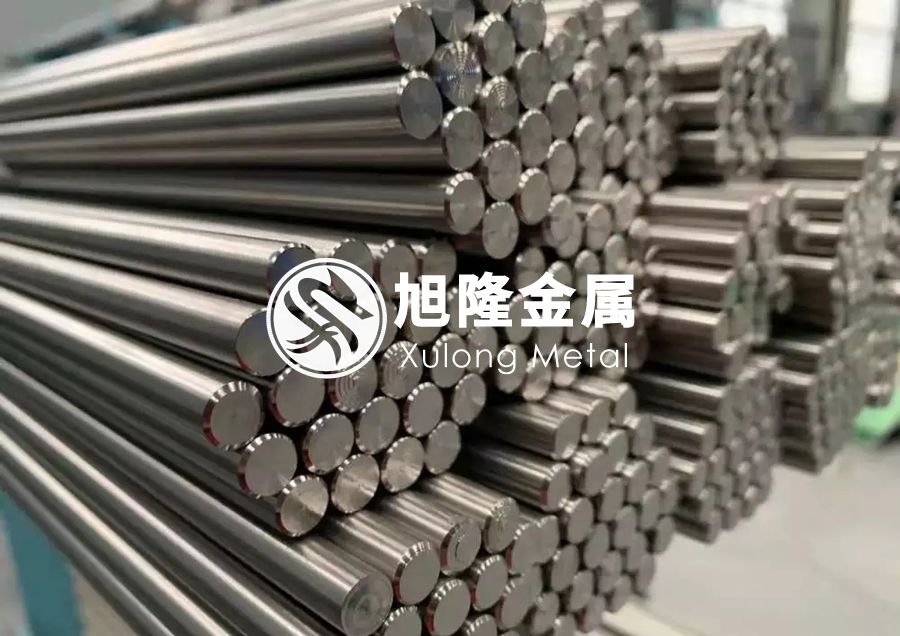

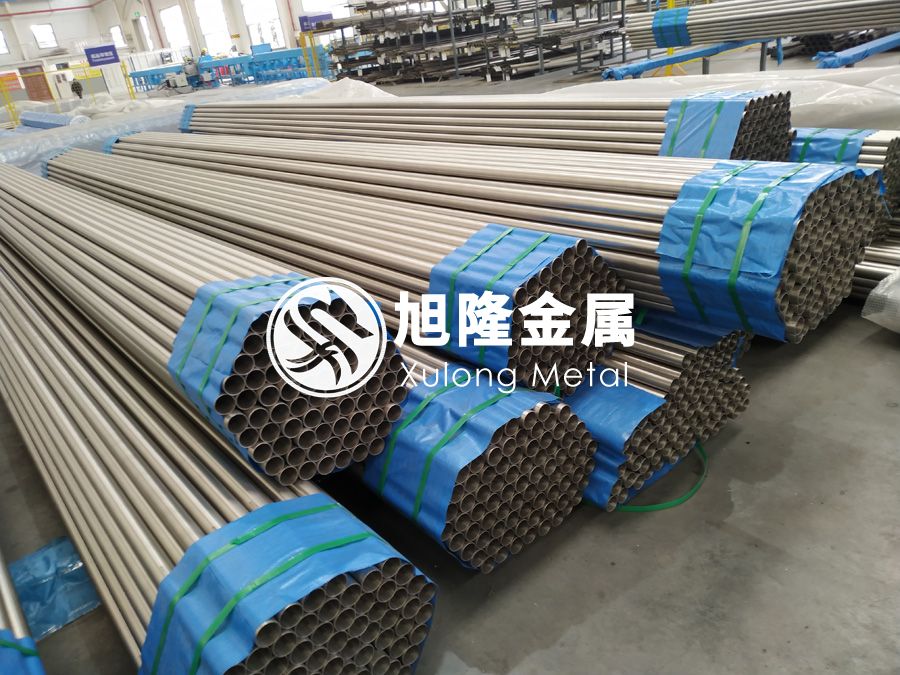

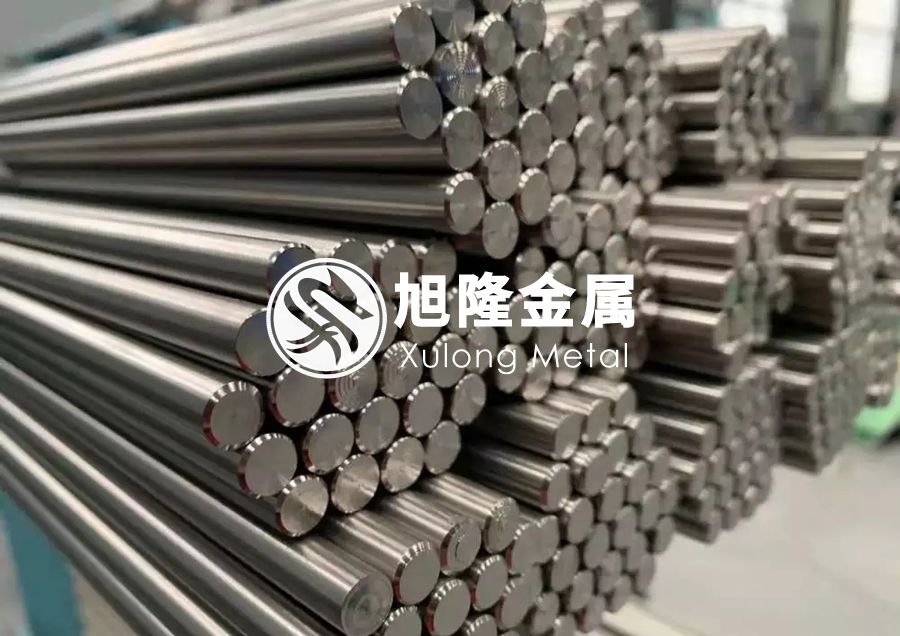

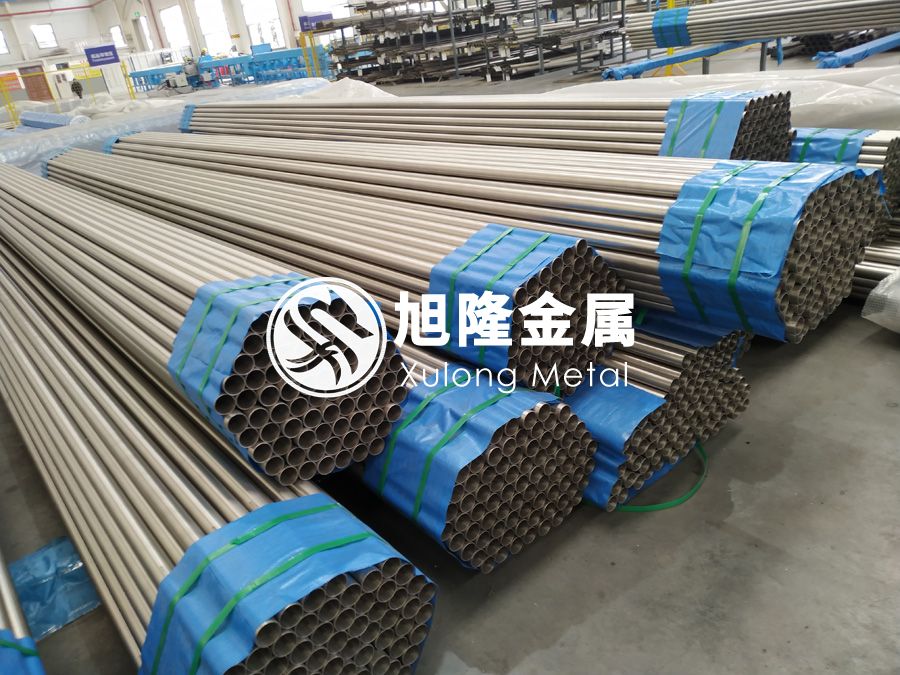

鈦及鈦合金具有比強度高��、抗腐蝕性好和耐高溫等一系列突出優(yōu)點����,能夠進行各種方式的零部件成形����、焊接與機械加工,可較好的滿足飛機�、航天器等裝備對高強度和輕量化的要求�,因此受到了國防工業(yè)的高度關(guān)注�。美國國防部最新發(fā)布的《Ma nTech 戰(zhàn)略計劃》中,將鈦粉末及鈦合金加工技術(shù)等內(nèi)容列為其在金屬材料領(lǐng)域的重點發(fā)展方向之一�。美國航空航天領(lǐng)域率先大量使用鈦合金降低結(jié)構(gòu)件重量�。鈦合金棒、鈦合金板�����、鈦合金管等鈦合金在武器裝備上的應(yīng)用量甚至已成為衡量一些武器系統(tǒng)先進性的一個重要指標(biāo)����。武器裝備中采用最多的是α-β型鈦合金�。如美國第四代戰(zhàn)斗機F-22 的鈦合金使用量占飛機結(jié)構(gòu)重量的38.8%���,F(xiàn)-35“閃電II”隱身戰(zhàn)斗機鈦結(jié)構(gòu)重量約占飛機結(jié)構(gòu)重量的2 5%�����,武裝直升機Ra h -66 的鈦用量占1 2.7%����,航空發(fā)動機TF31 的鈦用量占33%,阿波羅飛船鈦用量達到11 80kg �����。

隨著鈦合金用量的逐漸增大��,復(fù)雜結(jié)構(gòu)和大尺寸鈦合金零部件的制造問題也越來越突出�。如飛北方科技信息研究所胡曉睿機發(fā)動機部件和機身主結(jié)構(gòu)件等尺寸龐大���,必須開發(fā)更大型的數(shù)控機床才能滿足加工需求����;又如鈦合金因其固有特性導(dǎo)致切削加工性較差��,刀具磨損嚴(yán)重��, 因此需進一步優(yōu)化鈦合金加工工藝��,并重視刀具的選擇與運用����;此外�,鈦合金本身價格昂貴�����,因此急需對傳統(tǒng)的加工方法進行改進���,開發(fā)既能夠滿足機械性能的要求,又能夠大幅提高材料利用率的低成本制造技術(shù)���。比如,在F-35 聯(lián)合攻擊機的制造過程中�,洛馬公司認(rèn)為鈦合金加工是其中重要的成本影響因素。這些挑戰(zhàn)不斷推動鈦合金加工�、成形、以及焊接等制造技術(shù)的快速發(fā)展�����。

目前, 國外航空航天領(lǐng)域鈦合金工藝技術(shù)研發(fā)的熱點主要集中在鈦合金加工工藝創(chuàng)新與優(yōu)化�����、新型焊接與成形工藝開發(fā)與應(yīng)用研究�����, 以及復(fù)雜構(gòu)件增材制造技術(shù)等方面,近年來新工藝新技術(shù)成果不斷涌現(xiàn)��,為解決上述鈦合金加工與應(yīng)用的難題�,顯著降低鈦合金的應(yīng)用成本�����,擴大鈦合金在航空航天領(lǐng)域的應(yīng)用范圍提供了諸多技術(shù)途徑����。

1、鈦合金低溫加工技術(shù)取得突破

鈦合金屬于難加工材料�,其特點是在加工過程中材料的強度不會因工件溫升而降低,但刀具磨損嚴(yán)重�。MAG IAS 公司�����、Cre are公司以及洛馬公司等通過聯(lián)合攻關(guān)開發(fā)出一種創(chuàng)新型低溫鈦合金加工主軸中心冷卻和刀具中心冷卻系統(tǒng)�����,可顯著提高切削速度,延長刀具壽命�����,提高金屬去除量�,其液態(tài)氮(-32 1。F) 冷卻系統(tǒng)可與微量潤滑加工相結(jié)合���, 以減

少刀具磨損及切屑粘著。蠕墨鑄鐵件加工測試結(jié)果表明���,使用硬質(zhì)合金刀具可使其切削速率提高60%���,使用聚晶金剛石刀具則可提高4 倍, 若配合微量潤滑技術(shù)則可將硬質(zhì)合金刀具的切削速率進一步提高3 倍�。該技術(shù)已完成測試和性能演示驗證,并獲批可用于F-35“閃電II”隱身戰(zhàn)斗機以改進其經(jīng)濟可承受性和生產(chǎn)效率����,在航空航天等需大量使用鈦合金

材料的領(lǐng)域具有廣泛應(yīng)用前景�����。

2 �����、大型鈦合金加工設(shè)備性能不斷優(yōu)化

鈦合金在飛機主結(jié)構(gòu)件中的應(yīng)用日益增多�����, 其中不乏發(fā)動機吊艙���、高載荷機翼和機身部件等大尺寸結(jié)構(gòu)件����, 這也對加工設(shè)備提出了更高要求����。瑞士斯達拉格?���?铺毓咀钚峦瞥龅腂TP50 00是大型鈦合金臥式數(shù)控銑床中的典型代表。該設(shè)備可專門用于大型航空航天鈦合金結(jié)構(gòu)件加工���,最顯著的特點是高剛性框架結(jié)構(gòu)和高加工精度�����,其X軸行程500 0mm ~ 600 0mm�����,Y軸行程200 0mm���,Z 軸行程1 200mm,能夠完成鈦合金結(jié)構(gòu)件從粗加工到精加工的全過程��。此外��,該公司推出的由多臺STC1 250 五軸臥式加工中心組成的柔性制造系統(tǒng)(FMS)也可圈可點����。這種柔性制造系統(tǒng)一旦收到零件生產(chǎn)相關(guān)數(shù)據(jù)指令,就會對每臺加工設(shè)備當(dāng)前的作業(yè)量進行檢查����,從而以最合理的方式安排零件的生產(chǎn)任務(wù)����,以適應(yīng)不同零件不同批量的生產(chǎn)需求。BAE 系統(tǒng)公司在新建的鈦加工廠的高度自動化的計算機集成制造系統(tǒng)中就采用了兩套由8臺STC12 50 加工中心組成的柔性制造系統(tǒng)�,主要用于完成機身、垂直尾翼和水平尾翼等關(guān)鍵結(jié)構(gòu)件的加工����。

減少加工過程中震顫的產(chǎn)生也是當(dāng)前提升鈦合金加工機床性能面臨的主要挑戰(zhàn)。MAG 公司新推出的XTi 多主軸龍門式仿形數(shù)控銑床由于采用增大橫梁的設(shè)計有效提高了機床的結(jié)構(gòu)強度與剛性���,減震性能卓越, 且創(chuàng)造了鈦合金加工去除率的最新記錄�,代表了鈦合金數(shù)控加工設(shè)備研發(fā)領(lǐng)域取得的重大突破。2012 年���,在將首批兩臺XTi5 軸數(shù)控銑床交付給航空動力國際(ADI)公司之前進行的測試中����,鈦合金的去除率達到1500cm3/min �。該仿形銑床各主軸上的旋轉(zhuǎn)軸可以獨立校準(zhǔn)和控制,從而達到更高的加工精度���,并簡化安裝��?����;谠撛O(shè)備在鈦合金加工方面的優(yōu)異性能���,ADI公司表示,購入8 臺這種新型5軸XTi 龍門仿形數(shù)控銑床后�,其鈦合金加工能力有望提高40%。

3 ���、鈦合金高速切削技術(shù)研究活躍

為提高鈦金屬切削去除率,實現(xiàn)F135 和F1 36 鈦合金發(fā)動機組件的高效低成本加工�����,美國空軍研究實驗室與Th ird Wa ve Syst ems(TWS) 公司在小企業(yè)創(chuàng)新研究(SBIR)計劃的支持下開展了相關(guān)研究����。考慮到刀齒的軌跡頻率���、產(chǎn)生的熱量和切削力之間存在一定關(guān)系�����,TWS 公司將高速切削( SM)技術(shù)和高頻刀齒( FT )技術(shù)恰當(dāng)?shù)慕Y(jié)合起來�����,并運用先進金屬切削仿真軟件Ad va n tEd g e FEM2D/ 3D 對這種加工方法進行模擬,驗證在保持刀具壽命的同時將金屬去除率提高1 倍的可行性��。預(yù)計該技術(shù)的應(yīng)用每年將為航空航天工業(yè)節(jié)省數(shù)百萬美元���。

澳大利亞聯(lián)邦科學(xué)與工業(yè)研究組織(CSIRO)也積極研究采用熱輔助加工(TAM)技術(shù)實現(xiàn)聯(lián)合攻擊戰(zhàn)斗機(JSF)中Ti64 的高去除率��。該項目將對不采用任何潤滑劑的干銑削進行研究��, 并通過適當(dāng)形狀和功率的激光束在切削之前對工件的表面進行預(yù)加熱����。

首先通過研究分析確定了加工單元必須的工藝參數(shù)�,對所選刀具在各種激光功率的條件下進行試驗測試, 研究Ti6 4 的切削性能��,并采用高速攝像機來研究金屬切屑的構(gòu)成與機理�����, 通過熱成像攝像機獲取所產(chǎn)生摩擦熱的情況及其對切削過程的影響。這項研究揭示����,在預(yù)加熱溫度合適的情況下,有可能實現(xiàn)鈦合金高速銑削���。

4、鈦合金焊接工藝成果不斷

先進的激光焊接工藝經(jīng)驗證已能夠用于生產(chǎn)Ti64 近凈成形構(gòu)件���。通過冶金學(xué)試驗和初步的機械性能評估發(fā)現(xiàn)��, 自動化激光焊接鈦合金接頭的機械性能與母材非常接近�,并且獲得這種等效性能的同時將重量增加控制在最低限度��。

Ti64 的攪拌摩擦焊(FSW)工藝研發(fā)也取得了較大進展���。針對不同材料厚度和接頭結(jié)構(gòu)開發(fā)了攪拌摩擦焊工藝�����。這種固相焊工藝能夠較好的保持母材微觀結(jié)構(gòu)的完整性��,而這種特性對于機身主要結(jié)構(gòu)件非常關(guān)鍵����。大型鈦合金構(gòu)件攪拌摩擦焊件制造的難點在于確定無缺陷接頭的工裝設(shè)計與工藝參數(shù)���。初步的機械測試數(shù)據(jù)表明�����,鈦合金攪拌摩擦焊對接接頭的疲勞特性幾乎可與母材相比。

除此以外���, 英國焊接研究所(TWI)圍繞鈦合金等低導(dǎo)熱性材料的固定軸肩攪拌摩擦焊技術(shù)進行了深入研究��。研究目標(biāo)是通過對此項工藝進行優(yōu)化���,改進熱輸入控制,實現(xiàn)高效�����、低能耗的工藝過程�����,獲得高質(zhì)量鈦合金焊接接頭;延長攪拌頭的使用壽命�,提高經(jīng)濟性;通過增強工藝穩(wěn)定性��、減少軸肩的反應(yīng)力來提高柔性�。研究重點包括驗證并評估鈦合金固定軸肩攪拌摩擦焊工藝���,開發(fā)有效的焊接工藝流程����,改進工藝參數(shù)��、攪拌頭的設(shè)計和材料選擇�����,評估焊縫性能和工藝穩(wěn)定性��,以及攪拌頭的性能和壽命周期等���,并對這種技術(shù)的經(jīng)濟性進行評估��。

TWI還針對鈦合金線性摩擦焊技術(shù)進行應(yīng)用研發(fā)��,目前該技術(shù)已用于航空航天零部件的近凈成形���,提高了材料利用率,降低了制造成本����。

5、增材制造技術(shù)受到航空航天工業(yè)的高度關(guān)注�,應(yīng)用范圍迅速擴展

經(jīng)過近10余年的飛速發(fā)展,增材制造技術(shù)的應(yīng)用已經(jīng)不僅停留在“ 非致密”的模具或樣件的制造階段��, 而是加速向“ 致密”的高性能最終產(chǎn)品制造轉(zhuǎn)移�����,可實現(xiàn)零部件的外形、裝配和功能��,尤其是金屬件的生產(chǎn)�����。這項技術(shù)解決了許多過去難以實現(xiàn)的復(fù)雜結(jié)構(gòu)零件制造問題,且結(jié)構(gòu)越復(fù)雜��,其在提升生產(chǎn)效率���、產(chǎn)品質(zhì)量等方面的效果越顯著�。

對于目前鈦合金棒���、鈦合金板等鈦合金最大的應(yīng)用領(lǐng)域而言,航空航天工業(yè)無疑對該技術(shù)給予了最廣泛和迫切的關(guān)注�����,并將其作為未來最重要�����、最具有戰(zhàn)略意義的制造技術(shù)重點發(fā)展����。目前已有包括波音、洛克希德馬丁��、美國航空航天局(NASA)在內(nèi)的多家大型軍工企業(yè)和領(lǐng)先機構(gòu)采用增材制造技術(shù)用于武器裝備制造,并取得重大進展�。波音公司已經(jīng)在包括F-15、F-18 等

軍用航空發(fā)動機在內(nèi)的個產(chǎn)品平臺中應(yīng)用了多個通過增材制造技術(shù)成形的零部件��;西亞基公司采用電子束增材制造成形了目前世界上尺寸最大的鈦合金翼盒(5.7 9m×1.2 2m×1 .22m)���;GE在發(fā)動機制造中采用激光增材制造技術(shù)制造長1.22m 的鈦合金零件,使每臺發(fā)動機節(jié)省成本2 .5萬美元���;MER 公司采用等離子轉(zhuǎn)移?���。≒TA)增材制造技術(shù)為飛機

零部件制造商勢必銳宇航系統(tǒng)公司成功生產(chǎn)出測試用Ti64 薄板坯板料�����,用于對采用PTA 工藝制造的飛機構(gòu)件進行評估��;NASA采用激光增材制造技術(shù)成形下一代重型火箭(SLS)的復(fù)雜金屬零部件�,將制造周期從數(shù)月縮短至數(shù)周甚至是數(shù)天��,且由于焊縫數(shù)量減少�����,使結(jié)構(gòu)強度和可靠性更高���, 整個火箭也更加安全��;NASA蘭利研究中心開發(fā)的電子束自由成形技術(shù)(EBF3)工藝不僅能用于飛機結(jié)構(gòu)件設(shè)計和低成本制造���,也為宇航員在國際空間站或月球或火星表面加工備用件和新型工具提供了一種便捷的途徑。

小結(jié)

鈦合金因其獨特的性能優(yōu)勢成為航空航天工業(yè)實現(xiàn)裝備輕量化�、高可靠、高性能��、長壽命的最理想的結(jié)構(gòu)材料選擇�����。航空航天工業(yè)是鈦合金最大的應(yīng)用領(lǐng)域�,其持續(xù)發(fā)展需求對鈦合金制造技術(shù)不斷提出新的挑戰(zhàn)��。系統(tǒng)��、深入的研究鈦合金制造技術(shù)�, 破解鈦合金加工難題���, 積極探索新的鈦合金制造方案, 降低鈦合金加工成本�����, 對于航空航天工業(yè)未來發(fā)展意義重大���。

相關(guān)鏈接