1 ����、前言

由于鈦合金具有高比強度�����、低密度����、優(yōu)異的耐腐蝕性能以及生物相容性好等優(yōu)點�,近年來,在航空航天�����、生物醫(yī)學(xué)����、石油化工和交通運輸?shù)葒裆a(chǎn)支柱行業(yè)得到了廣泛的應(yīng)用。其中����,用于基體結(jié)構(gòu)連接����、復(fù)合材料鉚接的鈦合金緊固件因其優(yōu)異的性能而導(dǎo)致需求量不斷增大,其生產(chǎn)方式也在發(fā)生著巨大的變化�����。傳統(tǒng)的單件熱墩制的生產(chǎn)方式已無法滿足生產(chǎn)的需求����,生產(chǎn)方式已逐漸被快速高效的連續(xù)冷���、溫墩制所取代�,首道墩制工序的生產(chǎn)效率由 4 ~ 6 件 /min 大幅提高至 80 ~ 120 件 /min。但由于鈦合金材料自身存在較差的耐磨性而導(dǎo)致其在緊固件墩制生產(chǎn)過程中存在材料易與模具之間發(fā)生黏連的問題����,造成產(chǎn)品脫模困難�,從而影響了緊固件墩制生產(chǎn)的連續(xù)性及生產(chǎn)質(zhì)量���。

經(jīng)研究表明,對鈦合金進行表面處理并在其表面形成改性涂層能有效地提高鈦合金材料的摩擦學(xué)性能��,改善材料在墩制過程中的潤滑問題�����,解決其墩制生產(chǎn)過程中的材料與模具之間的黏連問題�,促進生產(chǎn)的連續(xù)性進行���。目前國內(nèi)還沒有針對鈦合金絲材相關(guān)的表面改性涂層涂覆生產(chǎn)設(shè)備的報道,而實際急需研究相應(yīng)的工業(yè)化連續(xù)性生產(chǎn)設(shè)備��,以滿足當前的高效墩制生產(chǎn)需求�����。本文針對可盤圓的鈦合金線材(φ4 ~φ10mm)��,研究探索了相應(yīng)的涂層材料�、涂覆方式,最終根據(jù)實際情況確定了相應(yīng)的工業(yè)連續(xù)化生產(chǎn)需求的涂覆設(shè)備�。

2、 設(shè)計分析與研究

2.1 潤滑涂層材料的選擇

目前�����,改性鈦合金表面涂層的方式主要有三種:(1)通過滲氮工藝在鈦合金表面形成高硬度耐磨涂層�;(2)對鈦合金表面涂覆自潤滑減摩涂層�;(3)通過各類手段在鈦合金表面形成耐磨復(fù)合涂層。對比以上三種表面改性方式���,其中�,在鈦合金表面涂覆自潤滑減摩涂層的形式最適合于工業(yè)化的連續(xù)性生產(chǎn)�。

二硫化鉬(MoS2)被譽為“高級固體潤滑油王”��,被廣泛地應(yīng)用于航天領(lǐng)域���。其中�,MoS2 特殊的六邊形薄層結(jié)構(gòu)及薄層間微弱的范德華力使 MoS2 層間具有低的剪切強度�����,從而在摩擦件滑動過程中易產(chǎn)生低的摩擦系數(shù)�����。MoS2 層內(nèi)的 S具有對金屬很強的粘附力,使 MoS2 能很好地附著在金屬表面����,始終發(fā)揮著潤滑功能。因此����,本文選擇 MoS2 作為潤滑涂層材料���。但由于 MoS2 為固體黑色粉末�����,無法直接涂覆于鈦合金絲材表面�,因此��,我們以 MoS2 為基體���、酚醛樹脂為粘結(jié)劑����,同時�,混合 MEK 稀釋劑來配比相應(yīng)的涂覆溶液����,以此作為后續(xù)對鈦合金表面潤滑涂層的涂覆溶液。

2.2 潤滑涂層涂覆方式的對比及研究

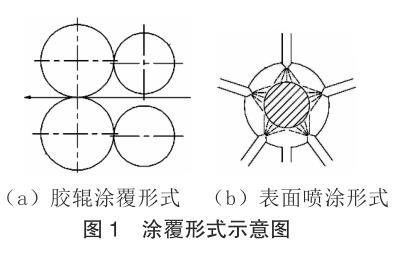

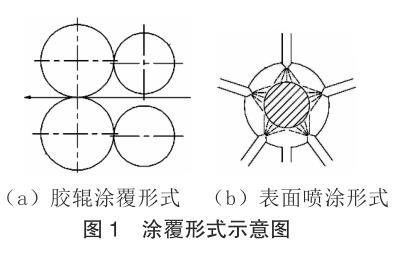

目前�,針對直條型棒材的表面潤滑涂層的涂覆方式主要有膠輥涂覆和表面噴涂兩種方式���,但未見其適用于鈦合金棒材及絲材的報道����。圖 1 為膠輥涂覆形式的示意圖和表面噴涂形式的示意圖�。

試驗證明�����,將這兩種形式應(yīng)用于鈦合金絲材的潤滑涂層涂覆時��,會存在諸多的問題:

(1)絲材直徑較小����,會存在漏涂問題���,影響后續(xù)墩制生產(chǎn)時的潤滑效果����;

(2)涂覆溶液具有較好的流動性���,其受重力作用下會在絲材下表面淤積,從而導(dǎo)致涂層厚度的均勻性不足�,嚴重時導(dǎo)致下表面出現(xiàn)結(jié)瘤現(xiàn)象,導(dǎo)致涂層表面質(zhì)量較差�����;

(3)噴涂形式下�,涂覆溶液的噴霧易在空間中彌散而導(dǎo)致生產(chǎn)環(huán)境惡劣,同時存在涂覆溶劑利用率較低���、損耗量較大等問題。

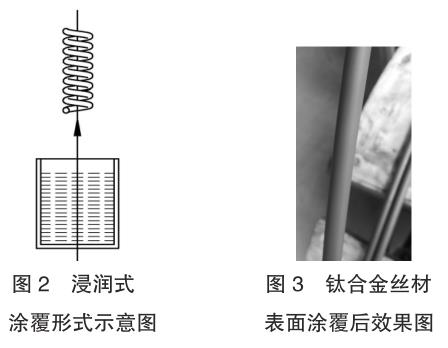

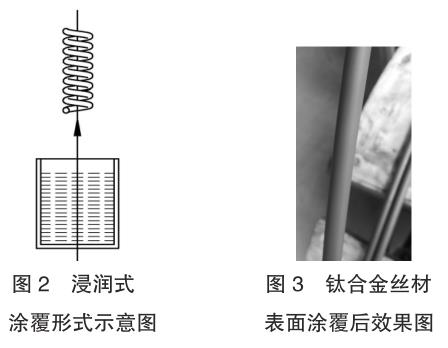

為了尋求更好的鈦合金絲材表面潤滑涂層的涂覆方法����,經(jīng)過大量的表面涂覆試驗,最終發(fā)現(xiàn)鈦合金絲材自然浸潤到具有一定配比關(guān)系的涂覆溶液后��,豎直提拉取出并在豎直方向上進行固化時的涂層具有較好的均勻性�,如圖 2 所示��。這是由于涂覆溶液在豎直方向上同時受重力�����、液體表面張力以及涂覆溶液中粘結(jié)劑對絲材表面具有一定的黏結(jié)依附的共同作用的結(jié)果��,從而使涂覆溶液在絲材表面自然均勻分布�����,此時��,固化后表面涂層較為均勻�。其中�����,為了能對涂覆溶液進行迅速固化�����,設(shè)計采用了高效節(jié)能的感應(yīng)固化形式�����,使其表面的涂覆溶液在 200℃左右迅速固化,有利于高效的工業(yè)化生產(chǎn)過程�。

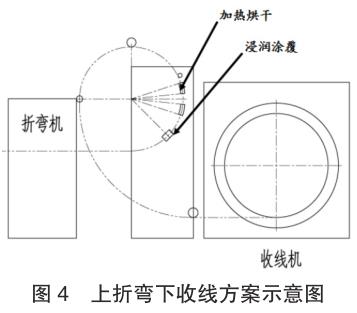

其中,涂覆溶液的配比對鈦合金絲材表面潤滑涂層的厚度具有較大的影響�����,不同的成分配比的情況下��,所達到的鈦合金絲材表面潤滑涂層的厚度也不盡相同��。當 MoS2:酚醛樹脂黏結(jié)劑:MEK 稀釋劑 =35:65:100 時�,此時,潤滑涂層厚度約 2 ~ 4um�����。涂覆后鈦合金絲材如圖 3 所示�����。

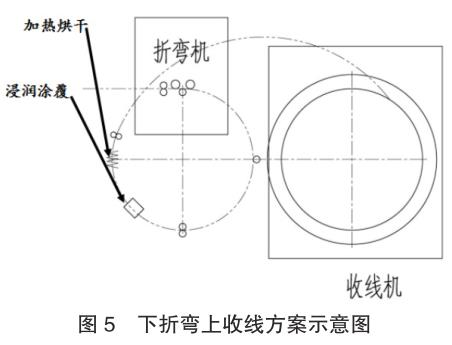

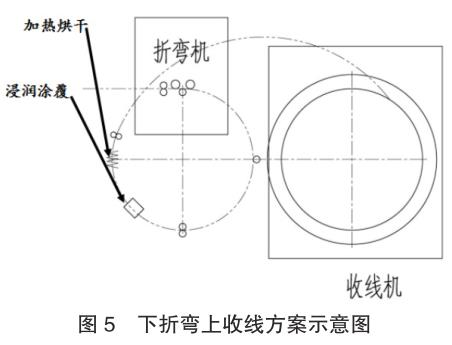

2.3折彎形式方案對比及研究

絲材的生產(chǎn)多為卷對卷的生產(chǎn)形式��,因此�����,為保證鈦合金絲材表面潤滑涂層涂覆生產(chǎn)的連續(xù)性,設(shè)計生產(chǎn)過程為一端進行放線����,另一端進行收線,中間進行潤滑涂層涂覆及烘干生產(chǎn)的形式���。其中為配合浸潤式涂覆形式的實施�,需將鈦合金絲材進行折彎后在折彎圓弧的豎直部位進行浸潤式涂覆�。如圖 4 和圖 5 所示,當折彎直徑為 1000mm 時上折彎下收線的涂層涂覆后的收卷行程為:3/4 圓弧 + 展開長度≈ 4.1m�����。下折彎上收線的涂層涂覆后的收卷行程為:

1/4 圓弧 + 展開長度≈ 2.1m��。

由于涂覆后的絲材表面涂層還較為脆弱,較短的行程有利于實現(xiàn)較高的產(chǎn)品質(zhì)量����,因此,設(shè)計分析采用下折彎上收線的形式��。

3�����、 結(jié)語

通過對潤滑涂層材料的選擇��、涂覆方式及折彎形式的對比研究得到以下建議:

由 MoS2 為主體潤滑劑的配比溶液可作為鈦合金絲材的表面改性涂層。

設(shè)計提出的浸潤式涂覆形式有利于獲得較為均勻的表面涂層���。

下折彎上收線形式有利于實現(xiàn)較高質(zhì)量的潤滑涂層涂覆的生產(chǎn)�。

參考文獻:

[1]Zhao Yongqing(趙永慶)et al. Rare Metal Materials and Engineering (稀有金屬材料與工程)[J],2000,29(5):344.

[2]Qu Xuanhui(曲選輝)et al. Rare Metal Materials and Engineering (稀有金屬材料與工程)[J],2001,30(3):161.

[3] Jeanine T, et al. Surf Coat Techn,1994,68-69:1.

[4] Man H C, Zhang S,et al. Scr Mater,2001,44(12):2801.

[5] Jiang P, He X L, et al.Surf Coat Techn,2000,130:24.

[6] Sun Kyu Kim, et al. Surf Coat Techn, 2003,169 170:428.

[7] Steinmann M, et al. Tribology International, 2004,37:897.

[8] 何玉均 , 李云川 . 二硫化鉬滾動涂覆工藝研究 [A]. 2010’(貴陽)低碳環(huán)保表面工程學(xué)術(shù)論壇論文集 [C]. 2010.

相關(guān)鏈接