鈦及鈦合金具有無毒�、質(zhì)輕、比強(qiáng)度高及生物相容性好等優(yōu)點(diǎn)��,是理想的航空航天及醫(yī)用材料�����,但鈦合金硬度偏低��、耐磨性差����,在還原性介質(zhì)中耐腐蝕性差���,這些缺點(diǎn)限制了鈦合金的進(jìn)一步應(yīng)用[1]���。鈦合金表面通過化學(xué)熱處理改性后可得到強(qiáng)化,強(qiáng)化后的鈦合金硬度、耐腐蝕性����、耐磨性都得到了提高。但鈦合金表面鈍化膜致密���,原子擴(kuò)散系數(shù)較低�����,如何提高鈦合金化學(xué)熱處理的效果及效率成為了研究的熱點(diǎn)和難點(diǎn)[2]�。

目前看來��,幾乎所有的化學(xué)熱處理方法都可應(yīng)用在鈦合金上�,但每種方法都存在自身的優(yōu)勢(shì)與不足,應(yīng)根據(jù)鈦合金的具體使用要求和工作條件來加以選擇�����。近年來�,在現(xiàn)有技術(shù)的基礎(chǔ)上,通過技術(shù)的創(chuàng)新與改進(jìn)��,拓展材料表面化學(xué)熱處理在鈦合金領(lǐng)域的應(yīng)用��,為表面工程技術(shù)的發(fā)展奠定了基礎(chǔ)。本文總結(jié)了鈦合金滲氮����、滲碳、滲硼及滲金屬等 4 個(gè)方面的研究進(jìn)展�,對(duì)這4 種方法的優(yōu)缺點(diǎn)進(jìn)行總結(jié),并對(duì)未來鈦合金化學(xué)熱處理領(lǐng)域的發(fā)展前景進(jìn)行了展望��。

1����、鈦合金滲氮

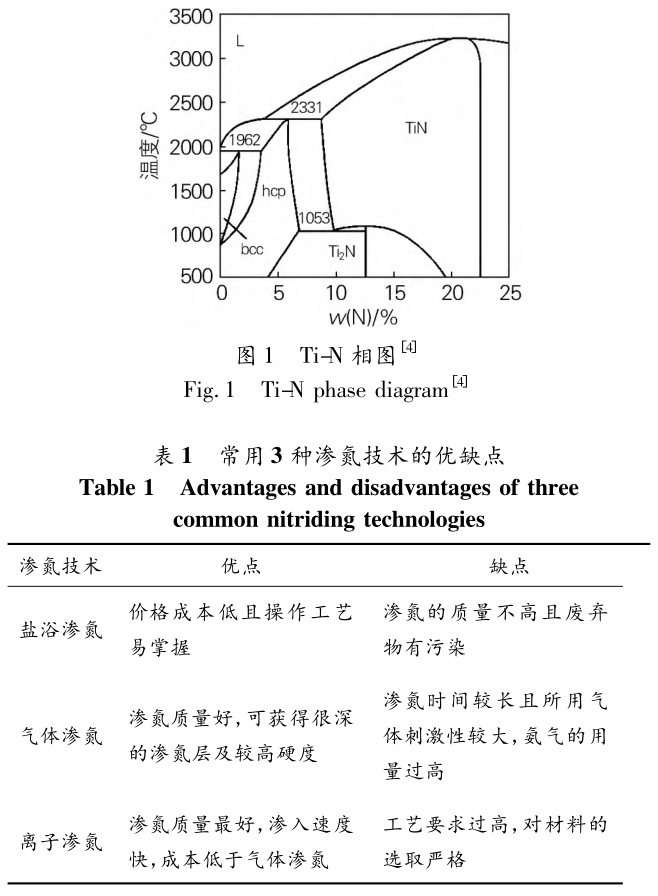

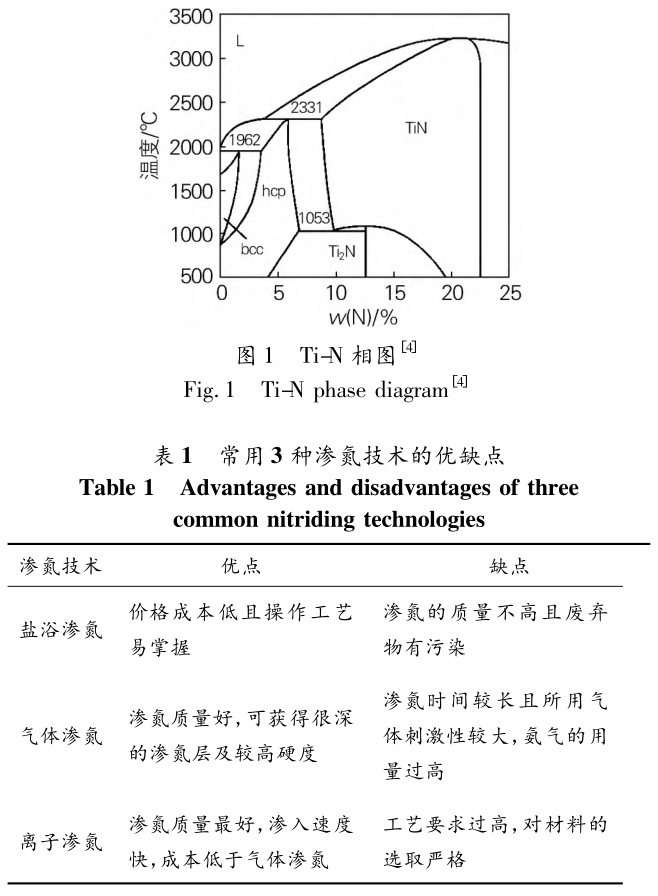

鈦合金表面經(jīng)滲氮處理后,表面生成了 TiN����、Ti2N等高硬的氮化物[3]�����,其相圖如圖 1 所示[4]�。生成的氮化鈦硬質(zhì)相具有很高的硬度,并且具有優(yōu)異的耐腐蝕�、耐磨損性能。目前常見的鈦合金滲氮技術(shù)有鹽浴滲氮��、氣體滲氮、離子注入滲氮��、雙層輝光等離子滲氮��、表面激光滲氮���、真空滲氮等[5-9]�����,表 1 為常用 3 種滲氮技術(shù)的優(yōu)缺點(diǎn)�����。

氣體滲氮工藝是將鈦合金試樣放置在通有氮?dú)鈿夥盏沫h(huán)境中進(jìn)行加熱處理���,使鈦合金試樣的表面部分與氮?dú)馍傻亸?qiáng)化相來提高鈦合金表面硬度及其耐磨性。氣體滲氮技術(shù)具有成本低��、工藝簡(jiǎn)單��、適應(yīng)性強(qiáng)��、無幾何尺寸選擇性�、滲氮層均勻等一系列優(yōu)點(diǎn)��。但也有其缺點(diǎn)�,易氧化����、時(shí)間長(zhǎng)、滲層薄而脆�����、用氣量過高等��。真空滲氮是氣體滲氮技術(shù)的一種���,應(yīng)用較為廣泛�����,真空滲氮相比普通氣體滲氮具有時(shí)間短、滲層厚�����、形成的滲氮層穩(wěn)定性高等一系列優(yōu)點(diǎn)[10]��。激光氣體滲氮技術(shù)也屬于氣體滲氮的一種,是利用高能量密度的激光作用��,使得在氮?dú)鈿夥罩械拟伜辖鸨砻嫒刍?���,氮?dú)饽軌蚺c熔融金屬?gòu)?qiáng)烈地發(fā)生冶金反應(yīng) /化學(xué)反應(yīng),通過此過程獲得高硬度的滲氮層��,進(jìn)而達(dá)到改善鈦合金表面耐磨性的目的[11-12]����。激光滲氮技術(shù)的優(yōu)點(diǎn)是能夠獲得高硬度、高耐磨�、高耐蝕的鈦合金改性層,且滲氮層結(jié)合力很強(qiáng)���,這是因?yàn)楸砻婕す鉂B氮后滲氮層與基體之間發(fā)生原子冶金結(jié)合����,不易剝落�。

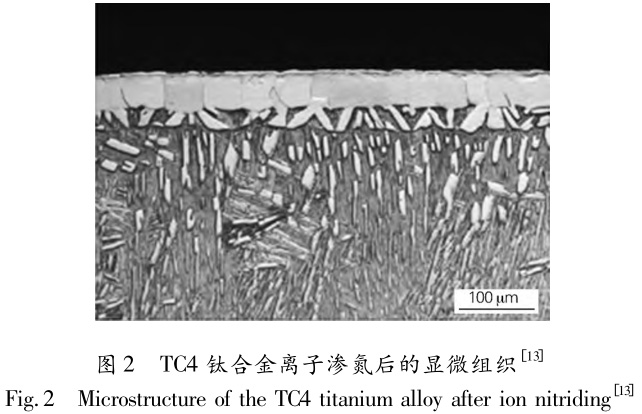

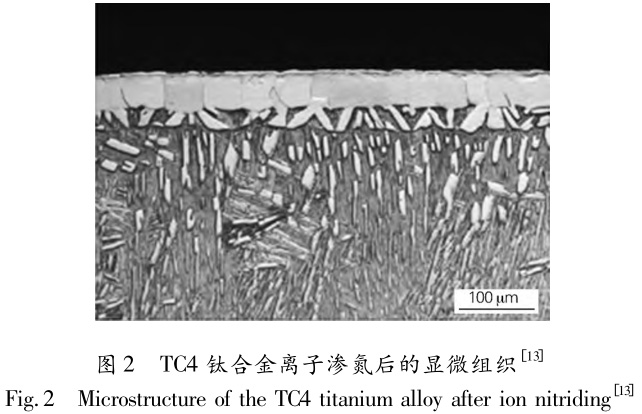

離子滲氮是采用輝光放電技術(shù),通過電場(chǎng)作用使離子狀態(tài)的氮轟擊鈦合金表面�����,鈦合金基體的溫度同時(shí)得以升高,產(chǎn)生能量轉(zhuǎn)換引起的�����。離子狀態(tài)的氮轟擊鈦合金基體也將在表層產(chǎn)生大量空位缺陷�����,進(jìn)一步為氮元素的擴(kuò)散提供條件����,形成氮化鈦硬質(zhì)相。由圖 2[13]可見����,鈦合金經(jīng)等離子滲氮后,能夠獲得較厚且較為均勻的滲層�。研究表明,鈦合金經(jīng)離子滲氮后��,表層由白亮的化合物相( TiN + Ti2N) + 白色等軸近α(N)-Ti 相擴(kuò)散層組成[14]����。

總體來說,鈦合金滲氮后獲得的氮化鈦強(qiáng)化相硬度大���、熱穩(wěn)定性好�����、強(qiáng)化層摩擦因數(shù)低���、導(dǎo)熱性好��、化學(xué)穩(wěn)定性高[15-19]�����。但滲氮層脆并且薄��,殘余應(yīng)力較大���,同時(shí)氮是 α 相形成元素,對(duì) β 系及雙相鈦合金而言會(huì)造成表層相結(jié)構(gòu)發(fā)生改變���,影響其綜合性能[20]����。

2、鈦合金滲碳

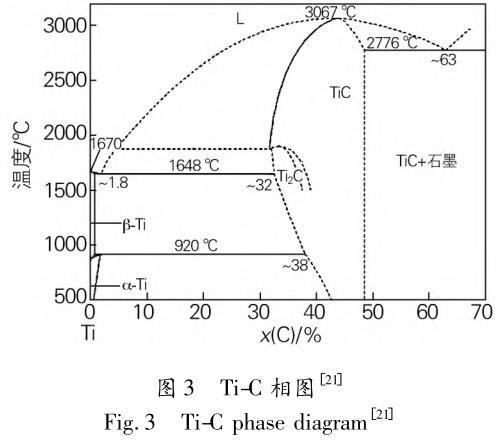

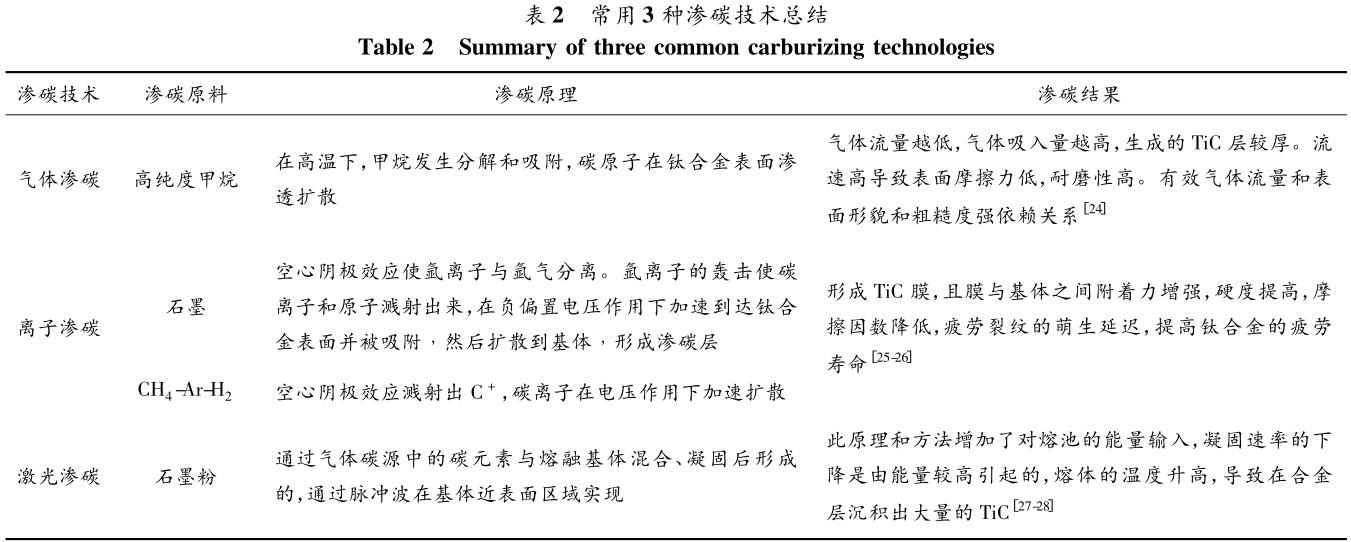

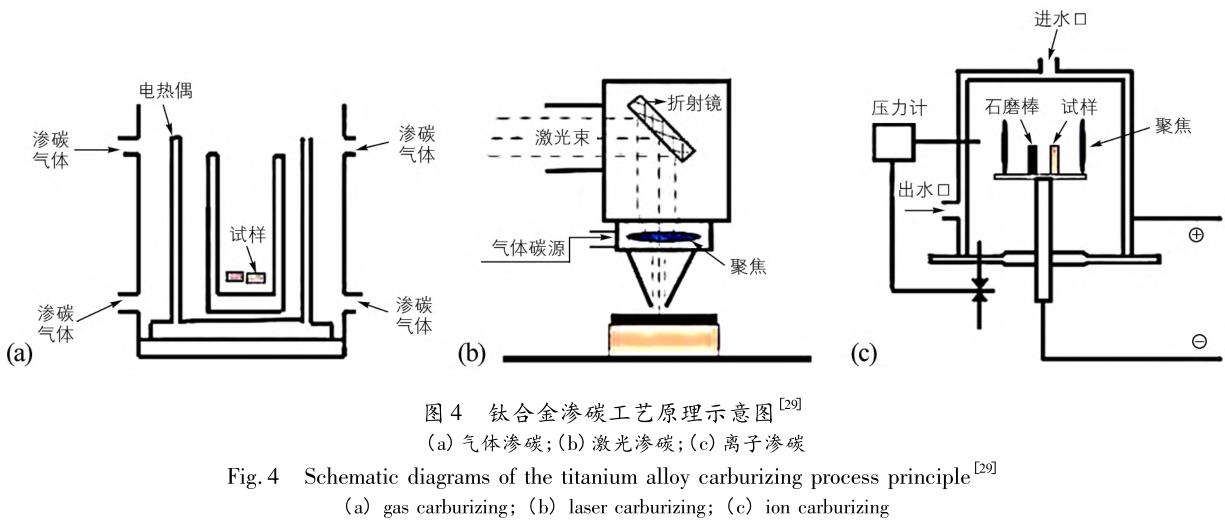

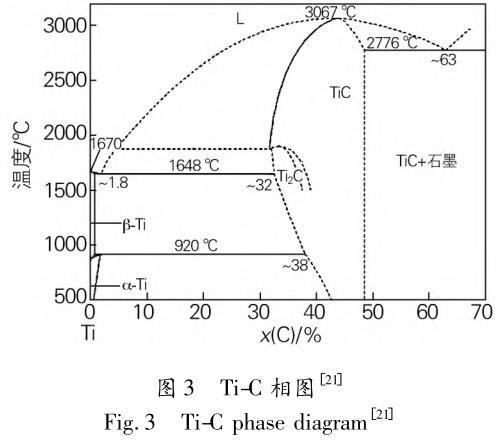

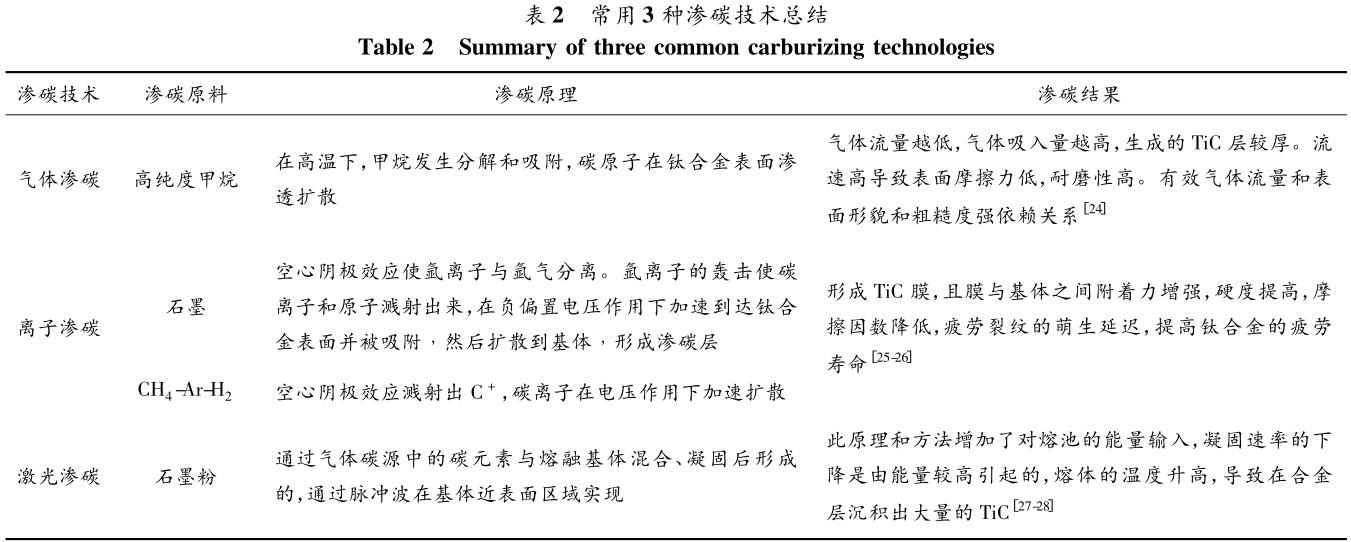

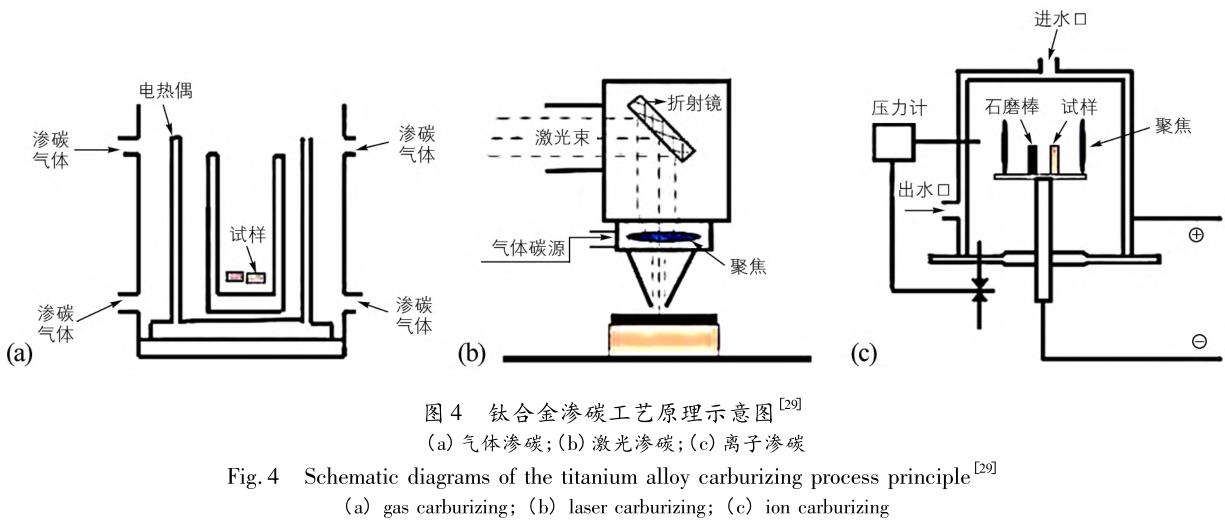

鈦和碳可形成 TiC 強(qiáng)化相��,如圖 3[21]所示����。鈦合金滲碳包括固體滲碳、離子滲碳����、氣體滲碳和激光滲碳等技術(shù)。固體滲碳技術(shù)較為傳統(tǒng)����,方法簡(jiǎn)單易行、成本低廉��,較為經(jīng)濟(jì)實(shí)用����。但是該方法難以控制氧濃度,獲得的滲碳層不均勻���,并且滲碳層厚度較?����。?2-23]���。表 2和圖 4 分別為 3 種常用滲碳技術(shù)的對(duì)比結(jié)果及滲碳原理示意圖。

鈦合金氣體滲碳研究廣泛�����,其成本低廉��、簡(jiǎn)單易行��。氣體滲碳選取的氣體介質(zhì)一般是甲烷或一氧化碳[30]����。整個(gè)滲碳過程是通過氣固相界面物質(zhì)之間的傳輸來實(shí)現(xiàn),氣氛中的碳原子通過物理及化學(xué)作用發(fā)生分解吸附��,在一定溫度下通過熱擴(kuò)散���、滲透的原理使碳原子滲入到工件的內(nèi)部�,在鈦或鈦合金的基體中形成 TiC 及其固溶相�。其生成的碳化物硬質(zhì)相能夠起到提高鈦合金耐磨性和硬度的作用。氣體滲碳過程中如果存在其他元素�����,往往會(huì)影響鈦合金性能,例如氫���,由于鈦和氫的親和性���,會(huì)引起氫脆,因此在氣體滲碳過程中�,對(duì)于氣體的成分要求很高。

激光滲碳技術(shù)是一種對(duì)鈦合金表面局部進(jìn)行強(qiáng)化的有效方法�,滲層的制備過程由脈沖波激光器來提供熱源,這種制備方法也叫做激光原位合金化法�����,此方法僅僅局限于近表面區(qū)域�����,在此區(qū)域內(nèi)氣體碳源提供的碳元素與部分基體在短時(shí)間內(nèi)相互作用�����,隨后快速熔化并混合在一起�,最終凝固形成一個(gè)高碳合金層[31]����,但激光滲碳后表層殘余應(yīng)力大�����,易開裂���,并且表面質(zhì)量較差,需進(jìn)行后續(xù)加工�����。

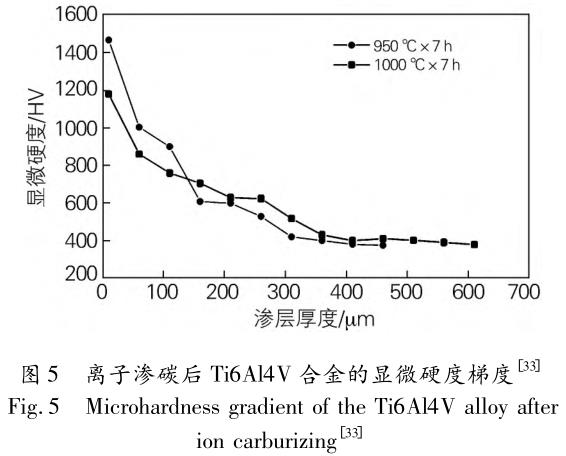

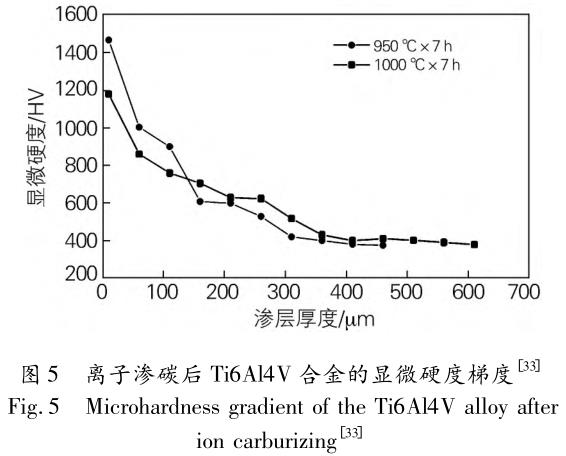

離子滲碳技術(shù)是一種新的技術(shù)�,其優(yōu)點(diǎn)在于氧分壓低、反應(yīng)活性良好�、滲碳時(shí)間短、滲入碳原子的速度更快���、深度更深����,并且獲得的滲碳層組織結(jié)構(gòu)相對(duì)固體滲碳來說更均勻�����,但是離子滲碳技術(shù)對(duì)于設(shè)備儀器的要求高,成本較為昂貴�����,對(duì)零件形狀也有選擇性�,不易滿足實(shí)際生產(chǎn)需要。與離子滲氮相似����,離子滲碳技術(shù)也必須在低于大氣壓的情況下進(jìn)行,其工藝原理為利用陰極與陽(yáng)極之間進(jìn)行的輝光放電作用來生成滲碳層[32]����。離子滲碳技術(shù)在整個(gè)過程中表面完全不會(huì)產(chǎn)生晶界氧化現(xiàn)象,在鈦合金基體中形成碳的固溶體�,硬

度和滲碳層的碳元素濃度兩者都是沿著滲碳層呈現(xiàn)梯度分布,如圖 5 所示[33]�����。與鈦合金基體相比較而言���,在表面新生成的顆粒在高溫下仍然具有很高的穩(wěn)定性以及很高的硬度��。離子滲碳技術(shù)可以通過多次循環(huán)滲碳形成碳含量可控的鈦合金硬化層�����。

3���、鈦合金滲硼

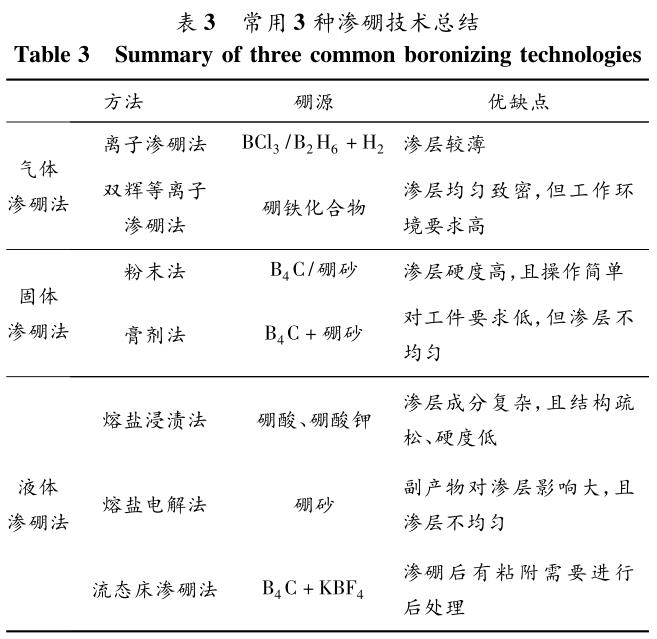

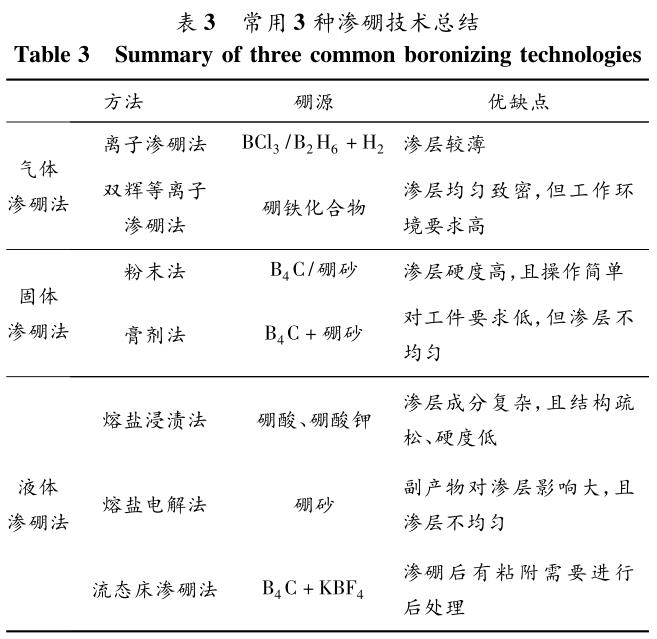

滲硼技術(shù)自有正式記載以來����,距離現(xiàn)在已經(jīng)有一百多年的歷史�。自莫桑(Moissan)之后�,在 1895 ~ 1950年的 55 年間,國(guó)內(nèi)外的研究學(xué)者先后研究了氣體法����、液體法、固體法等滲硼工藝��,表 3 為常用 3 種滲硼法的對(duì)比結(jié)果��。到了 20 世紀(jì)中葉之后����,由于發(fā)明了許多新型的滲硼試劑�,固體法滲硼技術(shù)得到了一定的發(fā)展��。

滲硼化學(xué)熱處理獲得的滲硼層硬度很高�,耐磨性、耐蝕性����、熱穩(wěn)定性、紅硬性均表現(xiàn)優(yōu)異�,是一種較為理想的化學(xué)熱處理技術(shù)[34]。

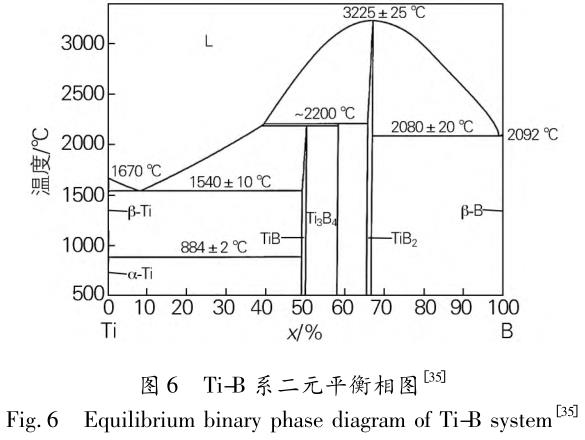

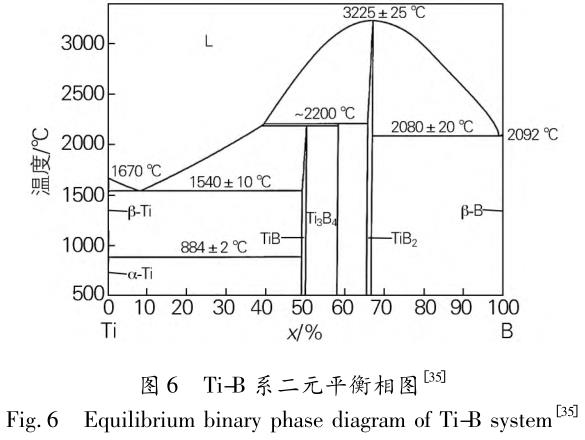

圖 6 為 Ti-B 系平衡相圖[35]�,由相圖可知鈦與硼形成的化合物主要有 TiB 和 TiB2。鈦合金滲硼技術(shù)同樣包括固體法�、液體法及氣體法,其中固體法滲硼技術(shù)又分為粉末法和膏劑法兩種�����,液體法滲硼技術(shù)分為熔鹽浸漬法��、熔鹽電解法����、流態(tài)床滲硼法 3 種,氣體法滲硼技 術(shù) 分 為 離 子 滲 硼 法、雙 輝 等 離 子 滲 硼 法兩種[36-37]����。

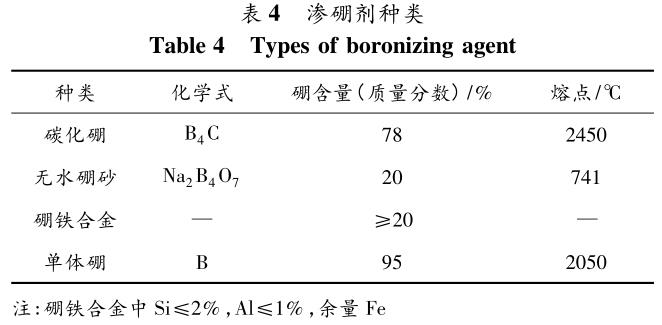

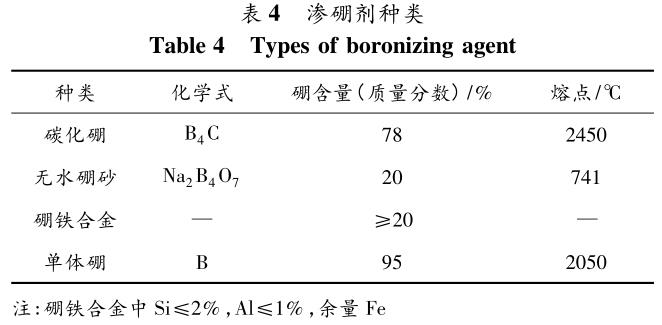

鈦合金滲硼劑的種類有很多種,如表 4 所示�����。在此領(lǐng)域中應(yīng)用最廣的為碳化硼���、無水硼砂��、單體硼等�,其中除單體硼外碳化硼的硼含量最高���,且具有一定的還原性,是使用最多的一種滲硼劑[38]�����。

固體粉末法滲硼是把鈦合金工件埋入到裝有試劑的容器中進(jìn)行高溫加熱��,通過熱擴(kuò)散效應(yīng)得到所需要的滲層����,這種方法較為古老���,在鈦合金領(lǐng)域也得到了應(yīng)用[39]。固體膏劑法與固體粉末法原理相差不大�����,差異多在于原料及工藝��。固體膏劑法是將欲滲元素試劑和粘結(jié)劑按所需要的比例混合均勻��,調(diào)成膏狀涂抹在工件表面����,然后對(duì)其進(jìn)行烘干、加熱����,使其便于進(jìn)行熱擴(kuò)散,形成所需要的滲層���。固體膏劑法的優(yōu)點(diǎn)在于能夠?qū)崿F(xiàn)鈦合金的局部滲硼����,并節(jié)約滲劑,其缺點(diǎn)是膏劑的含硼量比固體粉末法的要少�,這是由于膏劑涂抹在鈦

合金工件表面的厚度一般是 5 mm 左右,并且通常不加填料��?���?傮w而言,固體滲硼法所需設(shè)備簡(jiǎn)單��,滲硼試劑配制容易���,成本低���,能夠?qū)崿F(xiàn)多種元素的共滲,但其能耗大�����、環(huán)境差���、勞動(dòng)強(qiáng)度大。

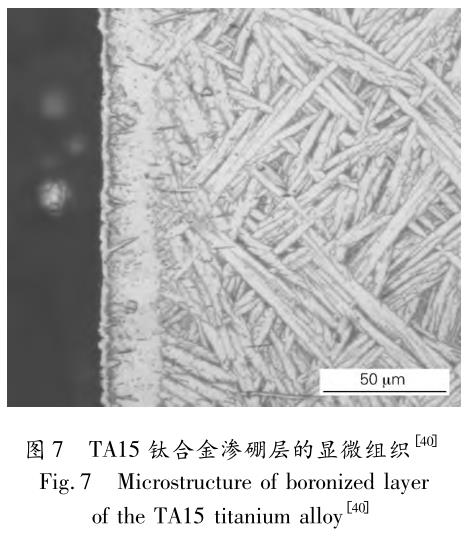

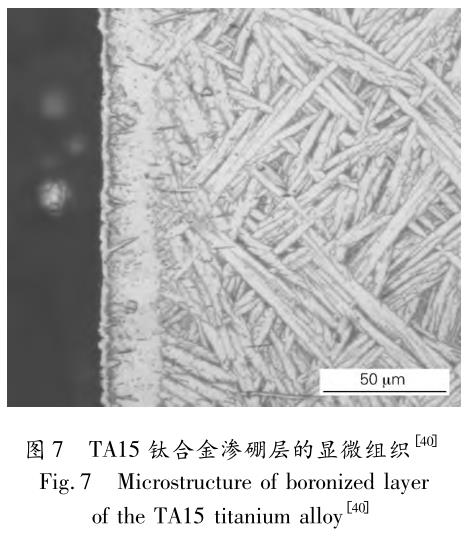

圖 7 為在 TA15 鈦合金表面通過固體滲硼法獲得的滲硼層組織形貌��,滲硼層分為外表層和過渡層,兩者通過鋸齒狀組織緊密相連����,并且滲層均勻連續(xù),無明顯缺陷����。而液體滲硼法是將鈦或鈦合金浸入到熔鹽中,熔鹽中有硼源�����、活化劑��、填充劑�����。該技術(shù)獲得的滲層成分復(fù)雜��,結(jié)構(gòu)疏松且硬度低���,副產(chǎn)物對(duì)滲層影響大��,滲層也不均勻���,滲硼后有粘附層�,需要進(jìn)行后處理��。

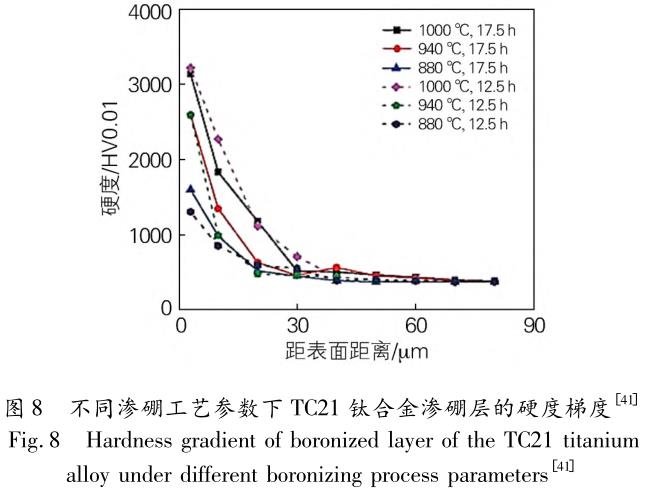

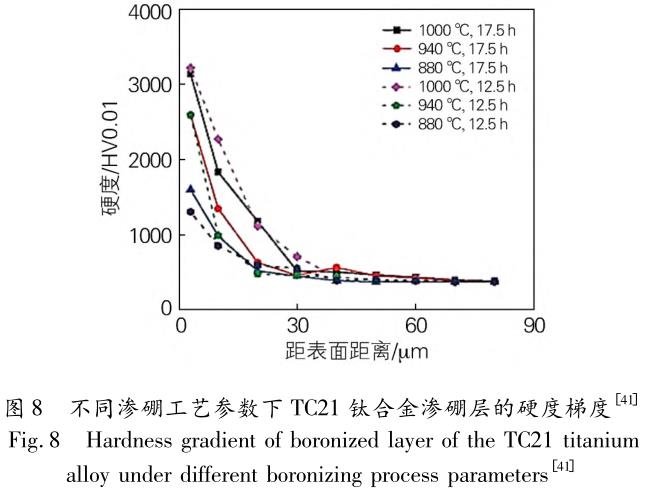

圖 8 為不同滲硼工藝參數(shù)下 TC21 鈦合金滲硼層的硬度梯度����。可見����,在相同保溫時(shí)間下,隨著溫度的升高�����,滲硼層硬度提升效果越好;在溫度低于 1000 ℃時(shí)�,保溫時(shí)間越長(zhǎng),滲硼層硬度越高��。相較于固體滲硼法���,離子滲硼法效率更高�,滲硼層質(zhì)量可控[42-43]���。但該方法所需要的儀器設(shè)備昂貴且對(duì)操作要求高�����。目前來說�����,對(duì)鈦合金滲硼的研究大多數(shù)都集中于 TC4 合金[44-46]����,對(duì)其他類型鈦合金的研究相對(duì)少���。

4�、鈦合金滲金屬

鈦合金表面滲金屬有 3 個(gè)條件����,第 1 個(gè)條件是滲入的元素必須要能與基體金屬形成金屬間化合物或者是固溶體;第 2 個(gè)條件是要實(shí)現(xiàn)預(yù)滲金屬同基體金屬的緊密聯(lián)系;第 3 個(gè)條件是要為滲入元素的擴(kuò)散提供驅(qū)動(dòng)力,這就要求預(yù)滲合金元素與工件表面具有較大的化學(xué)勢(shì)[47]��。

對(duì)于鈦合金而言��,預(yù)滲金屬元素的選擇非常廣泛�,比如可以選擇一種有優(yōu)異摩擦學(xué)或腐蝕性能的金屬元素��,但前提是這種金屬元素與鈦合金有良好的固溶性��。根據(jù)金屬學(xué)理論����,影響金屬固溶度的因素很多�����,其中主要包括:原子尺寸����、化學(xué)親合力、晶體結(jié)構(gòu)�、相對(duì)原子價(jià)等。當(dāng)溶質(zhì)與溶劑的原子半徑相差小于 15% 時(shí)���,固溶體的溶解度較大����,甚至出現(xiàn)無限

溶解����。鈦與滲入元素之間的化學(xué)親合力越強(qiáng)�����,則越易生成金屬間化合物,不易形成固溶體;生成的金屬間化合物越穩(wěn)定�����,滲入元素在鈦中的固溶度越小�����。

另外�,只有當(dāng)兩元素的電負(fù)性相近時(shí),才有利于形成溶解度大的固溶體����。

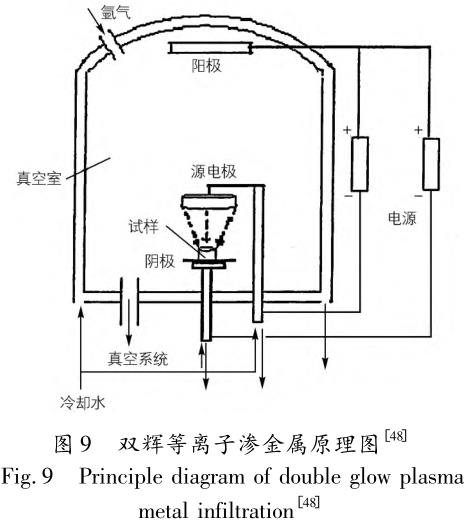

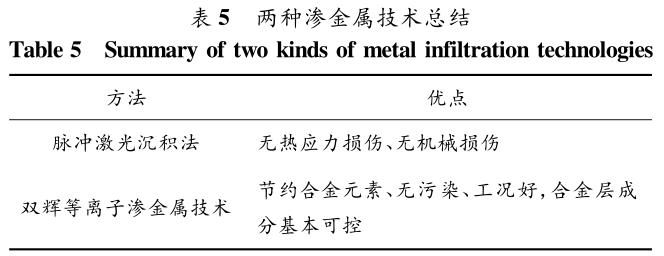

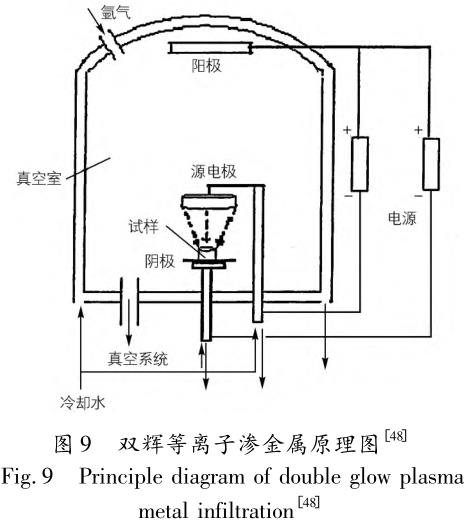

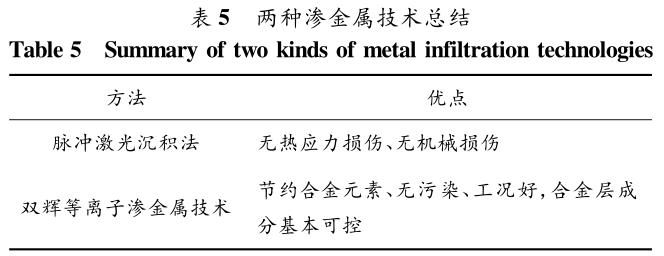

鈦合金滲金屬包括脈沖激光沉積和雙輝等離子滲金屬等技術(shù),其對(duì)比如表 5 所示����。圖 9 為雙輝等離子滲金屬原理示意圖[48]。

雙輝等離子滲金屬技術(shù)應(yīng)用在鈦合金表面處理領(lǐng)域的優(yōu)越性表現(xiàn)在:①容易控制形成的滲層����,與基體結(jié)合力較強(qiáng);②真空處理下變形小�、表面質(zhì)量好���。能夠大面積處理�����,提高工作效率;③滲入金屬元素用時(shí)短��,金屬材料的使用率高��,并且能夠節(jié)省能源;④操作環(huán)境好����,較為環(huán)保����。缺點(diǎn)為形成的單一滲層存在開裂、氣孔等缺陷[49-51]�。

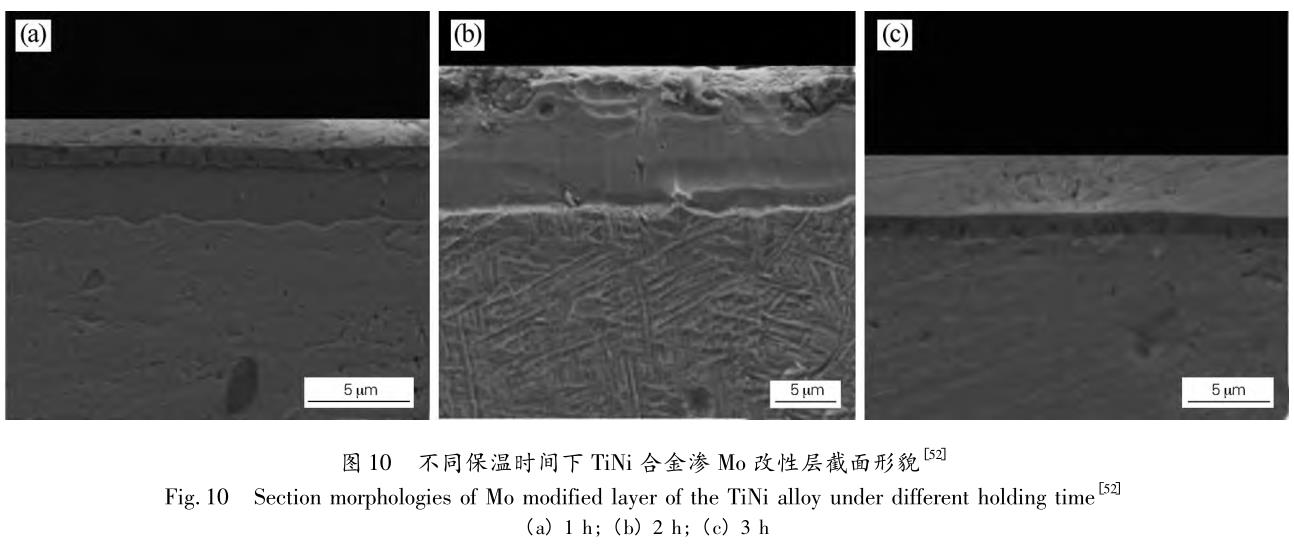

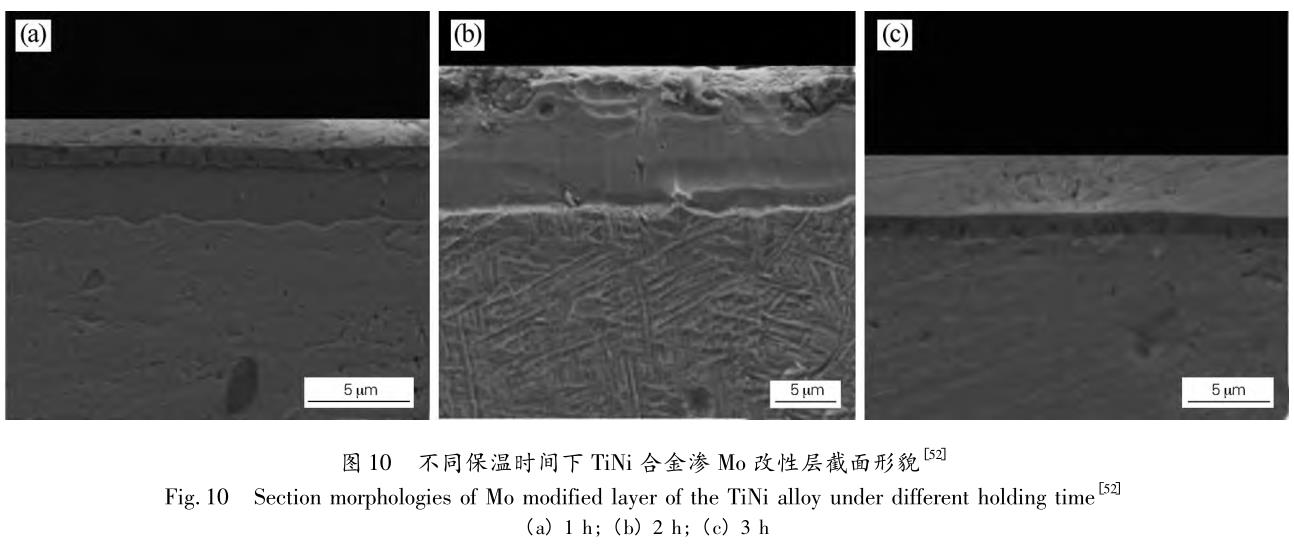

圖 10 為 TiNi 合金滲 Mo 后的滲層截面組織[52]。在相同溫度下�,隨著保溫時(shí)間的增加,Mo 的擴(kuò)散層就越厚��。

5、結(jié)語

鈦合金滲氮����、滲碳、滲硼��、滲金屬 4 種化學(xué)熱處理技術(shù)可大幅度改變合金表層組織結(jié)構(gòu)�����,提高表面硬度和強(qiáng)度�,在一定程度上改善合金的磨損���、疲勞及腐蝕等性能��,擴(kuò)大鈦合金使用領(lǐng)域���,延長(zhǎng)鈦合金的使用壽命。

總體來說�����,這 4 種鈦合金化學(xué)熱處理方式各有利弊���,目前滲氮�����、滲碳技術(shù)研究較多�����,包括許多復(fù)合改性方法也利用到了滲氮和滲碳技術(shù)�。另外,從滲層特性來說��,滲硼是未來具有發(fā)展?jié)摿Φ囊环N化學(xué)熱處理方式��。隨著裝備制造業(yè)的不斷發(fā)展�����,表面工程技術(shù)也越來越趨向于多樣化和多元化�����,鈦合金表面處理也從單一技術(shù)逐漸向多元復(fù)合技術(shù)發(fā)展���,從高溫處理逐步往低溫方向發(fā)展���。另外�,針對(duì)預(yù)處理工藝也將會(huì)進(jìn)行進(jìn)一步的探索研究����,通過提高表面活性來達(dá)到低溫高效的目的,保證組織結(jié)構(gòu)的細(xì)小和均勻性���,以此來實(shí)現(xiàn)鈦合金的高品質(zhì)化學(xué)熱處理強(qiáng)化�。

參考文獻(xiàn):

[1]席曉瑩. TC4 鈦合金織構(gòu)化表面復(fù)合強(qiáng)化工藝研究[D]. 濟(jì)南: 濟(jì)南大學(xué)����,2020.

Xi Xiaoying. Research on composite strengthening process for textured surface of titanium alloy TC4[D]. Jinan: University of Jinan���,2020.

[2]郭華鋒����,孫濤���,李菊麗����,等. 激光表面改性提高鈦合金耐磨性能的研究進(jìn)展[J]. 熱加工工藝,2012����,41(18): 124-129.

Guo Huafeng,Sun Tao�����,Li Juli����,et al. Research progress of improving wear resistance performance of Ti alloy by laser surface modification technology[J]. Hot Working Technology,2012��,41(18): 124-129.

[3]冷科����,馮曉雪,閆峰��,等. 冷軋預(yù)處理對(duì) TC4 合金 540 ℃ 滲氮組織的影響[J]. 金屬熱處理�,2020,45(8): 199-203.

Leng Ke���,F(xiàn)eng Xiaoxue�����,Yan Feng�����,et al.Effect of cold rollingpretreatment on microstructure of TC4 alloy nitrided at 540 ℃[J]. Heat Treatment of Metals���,2020�����,45(8): 199-203.

[4]王琳���,孫楓,王赟. α 型鈦合金離子滲氮工藝[J]. 金屬熱處理���,2018,43(12): 166-169.

Wang Lin�,Sun Feng,Wang Yun.Plasma nitriding process of αtitanium alloy [J].Heat Treatment of Metals���,2018����,43 ( 12 ):166-169.

[5]唐洋洋,袁守謙��,衛(wèi)琛浩�����,等. TC4 鈦合金表面處理技術(shù)對(duì)腐蝕性能的影響[J]. 熱加工工藝����,2015,44(8): 21-23.

Tang Yangyang�����,Yuan Shouqian�,Wei Chenhao,et al. Effect of surfacetreatment technology on corrosion performance of TC4 titanium alloy[J]. Hot Working Technology���,2015����,44(8): 21-23.

[6]徐杰���,張春華��,張松����,等. 鈦合金表面防護(hù)技術(shù)及發(fā)展[J].鈦工業(yè)進(jìn)展,2003����,20(3): 17-21.

Xu Jie, Zhang Chunhua��, Zhang Song����, et al.Surface protective technology and improvement of titanium alloys[J]. Titanium Industry Progress,2003��,20(3): 17-21.

[7]劉鳳嶺�����,李金桂�����,馮自修. 鈦合金表面技術(shù)的進(jìn)展[J]. 腐蝕與防護(hù)���,2001���,22(2): 54-57,92.

Liu Fengling��,Li Jingui�����,F(xiàn)eng Zixiu. Evolution of surface technologies for titanium alloys[J]. Corrosion and Protection�,2001,22 (2): 54-57����,92.

[8]付穎,張艷�����,包星宇���,等. 鈦合金表面耐磨涂層研究進(jìn)展[J].中國(guó)腐蝕與防護(hù)學(xué)報(bào)��,2018�,38(2): 117-123.

Fu Ying,Zhang Yan�����,Bao Xingyu�,et al. Research progress on wear-resistant coatings for Ti-alloy[J].Journal of Chinese Society for Corrosion and Protection,2018�����,38(2): 117-123.

[9]李坤茂. TC4 鈦合金真空脈沖感應(yīng)滲氮層的結(jié)構(gòu)與性能研究[D].貴陽(yáng): 貴州大學(xué)��,2020.

Li Kunmao. Study on structure and properties of vacuum pulse induced nitriding layer of TC4 titanium alloy [D].Guiyang:Guizhou University���,2020.

[10]楊闖�����,劉靜��,馬亞芹���,等. TC4 鈦合金真空滲氮組織與性能[J]. 材料熱處理學(xué)報(bào),2015���,36(7): 188-192.

Yang Chuang�����,Liu Jing����,Ma Yaqin�����,et al. Microstructure and property of vacuum nitriding on TC4 titanium alloy[J].Transactions of

Materials and Heat Treatment�,2015,36(7): 188-192.

[11]王兆利����,張洋洋,李薇��,等. 低溫面源黑體均溫結(jié)構(gòu)研究[J].真空與低溫�����,2012,18(4): 201-204.

Wang Zhaoli���,Zhang Yangyang�����,Li Wei���,et al.The research of uniform temperature structure for low temperature extended area blackbody[J]. Vacuum and Cryogenics,2012����,18(4): 201-204.

[12]王一龍,俞偉元. TC4 激光氣體滲氮層及其耐腐蝕性能[J]. 焊接�����,2019(5): 62-64�����,68.

Wang Yilong���,Yu Weiyuan.TC4 laser gas nitriding layer and itscorrosion resistance[J]. Welding and Joining�����,2019(5): 62-64����,68.

[13]田華. 鈦合金離子滲氮工藝研究[J]. 熱處理����,2013,28(2):39-41.

Tian Hua. Ion nitriding of titanium alloy[J]. Heat Treatment�����,2013�,28(2): 39-41.

[14]成亦飛,王琳���,賀瑞軍���,等. 鈦合金離子滲氮層的摩擦磨損行為[J]. 金屬熱處理,2019�����,44(10): 170-172.

Cheng Yifei,Wang Lin��,He Ruijun����,et al. Friction and wear behavior of titanium plasma nitrided layer[J].Heat Treatment of Metals,

2019��,44(10): 170-172.

[15]Iordanova I��, Kelly P J��, Mirchev R����, et al.Crystallography of magnetron sputtered tin coatings on steel substrates[J].Vacuum, 2006����,81(7): 830-842.

[16]Bhaduri D,Chattopadhyay A K. Study on the role of PVD tin coating in improving the performance of electroplated monolayer superabrasive wheel[J].

Surface and Coatings Technology���,2010���,205 ( 2 ):658-667.

[17]Surowska B�,Bienias' J. Characterization of titanium nitride layer ontitanium alloy[J]. Der Pharma Chemica���,2010��,7(5): 251-256.

[18]Tuffy K��,Byrne G,Dowling D. Determination of the optimum TiN coating thickness on WC inserts for machining carbon steels[J]. Journal of Materials Processing Technology����,2004,155-156: 1861-1866.

[19]于翔��,王成彪���,劉陽(yáng)��,等. 中頻對(duì)靶磁控濺射合成 TiN/Ti 多層膜[J]. 金屬學(xué)報(bào)��,2006��,42(6): 662-666.

Yu Xiang��,Wang Chengbiao�����,Liu Yang�,et al. TiN/Ti multilayer films synthesized by mid-frequency dual-magnetron sputtering[J].Acta Metallurgica Sinica,2006�,42(6): 662-666.

[20]賀瑞軍,孫楓����,王琳,等. 鈦合金離子滲氮后的組織及耐磨性能[J]. 金屬熱處理�,2016,41(4): 25-29.

He Ruijun�����,Sun Feng�,Wang Lin,et al. Microstructure and wear resistance of ion-nitrided titanium alloy[J]. Heat Treatment of Metals�����,2016��,41(4): 25-29.

[21]李振鵬. TA2 鈦合金快速滲碳工藝及組織演變規(guī)律研究[D]. 貴陽(yáng): 貴州師范大學(xué),2019.

Li Zhenpeng. Research on rapid carburizing process and microstructure evolution of TA2 titanium alloy[D].Guiyang: Guizhou Normal University�����,2019.

[22]汪旭東. Ti6Al4V 鈦合金固體滲碳��、滲硼工藝探究及組織性能研究[D]. 鎮(zhèn)江: 江蘇大學(xué)����,2017.

Wang Xudong. Research on solid carburizing and boronizing process of Ti6Al4V and its microstructure and properties [D].Zhenjiang:

Jiangsu University,2017.

[23]姬壽長(zhǎng)��,李爭(zhēng)顯�����,暢晨陽(yáng)��,等. 鈦表面無氫滲碳研究現(xiàn)狀[J]. 鈦工業(yè)展�,2017�����,34(6): 20-25.

Ji Shouchang�,Li Zhengxian��,Chang Chenyang�����,et al. Research status quo of hydrogen-free carburization on titanium alloy[J].Titanium Industry Progress���,2017,34(6): 20-25.

[24]韓永珍���,李俏�����,徐躍明����,等. 真空低壓滲碳技術(shù)研究進(jìn)展[J].金屬熱處理��,2018�,43(10): 253-261.

Han Yongzhen,Li Qiao���,Xu Yueming�,et al. Research progress of vacuum low pressure carburizing technology[J]. Heat Treatment of Metals,2018�����,43(10): 253-261.

[25]Liu H Y����,Che H L,Li G B�����,et al. Low-pressure hollow cathodeplasma source carburizing technique at low temperature[J]. Surface and Coatings Technology����,2021,422: 127511.

[26]鄭維能���,張新位,高紅核. 加弧輝光離子無氫滲碳在鈦合金表面上的應(yīng)用研究[J]. 首都師范大學(xué)學(xué)報(bào)(自然科學(xué)版)���,2004(2):31-34.

Zheng Weineng����,Zhang Xinwei,Gao Honghe. Study of the are-added glow discharge plasma non-hydrogen carburizing on titanium alloy surfaces[J]. Journal of Capital Normal University ( Natural Science Edition)���,2004(2): 31-34.

[27]王耀勉���,衛(wèi)娟茹,張聰惠�����,等. 高能噴丸對(duì) Ti-6Al-4V 鈦合金滲碳層耐磨性的影響[J]. 稀有金屬�����,2020��,44(5): 449-454.

Wang Yaomian����,Wei Juanru,Zhang Conghui����,et al. Effect of high energy shot peening on wear resistance of carburized layer of Ti-6Al-4V alloy[J]. Chinese Journal of Rare Metals,2020,44(5): 449-454.

[28]王彥峰���,李爭(zhēng)顯���,杜繼紅,等. TC4 鈦合金表面滲碳復(fù)合 TiN(Ti)膜層的抗沖蝕性能[J]. 稀有金屬材料與工程����,2019,48 (6):1878-1883.

Wang Yanfeng�����,Li Zhengxian���,Du Jihong����,et al. Solid particle erosionof composite coating of gradient carburized layer and TiN(Ti) coating synthesized on TC4 alloy[J]. Rare Metal Materials and Engineering�,2019,48(6): 1878-1883.

[29]莊唯��,王耀勉��,楊換平��,等. 鈦合金滲碳處理研究進(jìn)展[J]. 材料導(dǎo)報(bào)��,2020�,34(S2): 1344-1347,1355.

Zhuang Wei�����, Wang Yaomian�, Yang Huanping, et al.Research progress in carburizing treatment of titanium alloys[J].Materials Reports��,2020�����,34(S2): 1344-1347����,1355.

[30]趙潤(rùn)宇,楊峰�����,顏志斌,等. TA2 鈦合金真空滲碳層組織及性能研究[J]. 貴州師范大學(xué)學(xué)報(bào)(自然科學(xué)版)����,2017,35(6): 99-103.

Zhao Runyu�����,Yang Feng�,Yan Zhibin,et al. Study on microstructure and properties of TA2 titanium alloy vacuum carburizing[J]. Journal of Guizhou Normal University ( Natural Sciences)�����,2017��,35 ( 6 ):99-103.

[31]Dai J J�,Chen C Z,Li S Y�����,et al. Microstructure and properties of laser surface carburized titanium and titanium alloys[J]. Advanced Materials Research��,2014�,936: 1086-1090.

[32]Liu Y���,Lao X S����,Dai C H,et al. Study on surface structure andproperties of titanium alloy modified by ion nitriding[J]. Materials Science Forum���,2020����,1005: 24-28.

[33]柳文濤. Ti6Al4V 離子滲氮和離子滲碳的研究[D]. 西安: 長(zhǎng)安大學(xué)��,2008.

Liu Wentao. Research ion nitriding and ion carbonizing on Ti6Al4V [D]. Xi'an: Chang'an University��,2008.

[34]魏寶敏���,臺(tái)立民�,遲長(zhǎng)志. TC4 鈦合金固體粉末法滲硼工藝研究[J]. 熱加工工藝���,2015����,44(4): 201-204.

Wei Baomin, Tai Limin�����, Chi Changzhi.Study on technology of boronizing on TC4 titanium alloy by solid powder method[J]. HotWorking Technology�����,2015���,44(4): 201-204.

[35]張毅. TC4 鈦合金表面硼碳共滲及其耐摩擦磨損性能研究[D]. 南京: 南京航空航天大學(xué)�,2018.

Zhang Yi. Study on friction and wear properties of borocarburized layerof TC4 titanium alloy[D]. Nanjing: Nanjing University of Aeronautics and Astronautics��,2018.

[36]姜海濤�����,邵忠財(cái)����,魏守強(qiáng). 鈦合金表面處理技術(shù)的研究進(jìn)展[J].電鍍與精飾,2010���,32(10): 15-20.

Jiang Haitao�,Shao Zhongcai,Wei Shouqiang. Research progress ofsurface treatment techniques for titanium alloys[J].Plating and Finishing����,2010,32(10): 15-20.

[37]王宏宇��,陳康敏����,許曉靜�,等. 鈦合金 Ti-6Al-4V 的磨損失效及其表面耐磨處理技術(shù)[J]. 輕金屬,2005(5): 54-58.

Wang Hongyu�,Chen Kangmin,Xu Xiaojing�����,et al. Wear failure and surface abrasion resistance treatment technology of Ti-6Al-4V alloy [J]. Light Metals�,2005(5): 54-58.

[38]Gokhan Kara,Gencaga Purcek. Boriding behaviour of titanium alloys with different crystalline structures[J]. Surface Engineering�����,2019�,35(7): 611-617.

[39]何歡. 鈦及鈦合金表面固體粉末滲硼的基礎(chǔ)研究[D]. 沈陽(yáng):東北大學(xué)��,2015.

He Huan. Basic research of solid powder boronizing on the surface of titanium and its alloy[D]. Shenyang: Northeastern University��,2015.

[40]王海力. TA15 鈦合金固體滲硼工藝及性能的研究[D]. 南昌: 南昌航空大學(xué)��,2016.

Wang Haili. Study on the process and properties of TA15 titanium alloy solid boronizing [D]. Nanchang: Nanchang Hangkong University�,2016.

[41]蔡文俊�,盧文壯,王晗�����,等. TC21 鈦合金稀土滲硼強(qiáng)化表面組織及性能[J]. 航空學(xué)報(bào)����,2015,36(5): 1713-1721.

Cai Wenjun�����,Lu Wenzhuang�,Wang Han,et al. Microstructure and property of surface layer produce during rare earths solidstate boriding

of TC21 titanium alloy[J]. Acta Aeronautica et Astronautica Sinica���,2015�,36(5): 1713-1721.

[42]Yoon J H,Jee Y K��,Lee S Y. Plasma paste boronizing treatment of the stainless steel AISI 304[J]. Surface and Coatings Technology�����,1999��,

112(1): 71-75.

[43]Ozbek I����,Bindal C. Mechanical properties of boronized AISI W4 steel [J]. Surface & Coatings Technology�,2002,154(1): 14-20.

[44]馮策. TC4 鈦合金表面熔鹽電解滲硼工藝及性能的研究[D].唐山: 華北理工大學(xué)�,2016.

Feng Ce. Study on the process and properties of TC4 titanium alloy surface by molten salt electrolytic boriding[D].Tangshan: North China University of Science and Technology,2016.

[45]王碧俠����,程亮,田棟華. TC4 鈦合金熔鹽電解法滲硼[J]. 金屬熱處理�����,2015����,40(7): 133-137.

Wang Bixia��,Cheng Liang����,Tian Donghua. Boronizing of TC4 titanium alloy by molten salt electrolysis[J]. Heat Treatment of Metals�,2015,40(7): 133-137.

[46]鄭婷. TC4 鈦合金表面鈷基合金層的制備及性能研究[D]. 南京: 南京航空航天大學(xué)����,2010.

Zheng Ting. Research on preparation and properties of Co-based alloy layer on TC4 alloy[D]. Nanjing: Nanjing University of Aeronautics and Astronautics,2010.

[47]吳桂蘭��,戈曉嵐�����,許曉靜����,等. TC4 鈦合金表面氧化鑭催滲滲硼工藝優(yōu)化[J]. 金屬熱處理,2014�,39(9): 24-27.

Wu Guilan, Ge Xiaolan, Xu Xiaojing�����, et al. Optimization of lanthanum oxide catalytic boronizing on surface of TC4 titanium alloy[J]. Heat Treatment of Metals��,2014�����,39(9): 24-27.

[48]陳凱. TC4 合金表面等離子滲 Zr 及 Zr-N 復(fù)合滲層制備及性能研究[D]. 太原: 太原理工大學(xué)���,2014.

Chen Kai. Preparation and properties of plasma Zr-alloyed and Zr-N composite layers on TC4 alloy surface [D]. Taiyuan: Taiyuan University of Technology�����,2014.

[49]徐

斌. TiAlN 基多層復(fù)合涂層的等離子體制備及其結(jié)構(gòu)性能研究[D]. 太原:太原理工大學(xué),2019.

Xu Bin. Structural and properties of TiAlN-based multilayer composite coatings fabricated by plasma[D]. Taiyuan: Taiyuan University of Technology���,2019.

[50]蔡航偉��,高原���,馬志康,等. 奧氏體不銹鋼表面雙輝等離子滲鋯改性層的耐蝕性[J]. 稀有金屬,2013���,37(6): 915-921.

Cai Hangwei��,Gao Yuan��,Ma Zhikang���,et al. Corrosion resistance of Zr-alloyed layer on austenite stainless by double glow plasma technique [J]. Chinese Journal of Rare Metals,2013����,37(6): 915-921.

[51]王亞榕. 高 Nb-TiAl 合金表面抗氧化涂層制備及其高溫氧化性能研究[D]. 太原:太原理工大學(xué),2020.

Wang Yarong. Preparation and high temperature oxidation resistance of anti-oxidation coating on high Nb-TiAl alloy surface[D]. Taiyuan:Taiyuan University of Technology�,2020.

[52]張紅前. TiNi 合金表面等離子滲 Mo 合金層性能的研究[D]. 太原: 太原理工大學(xué),2015.

Zhang Hongqian. Study on properties of Mo surface-modified layer inTiNi alloy[D]. Taiyuan: Taiyuan University of Technology����,2015.

相關(guān)鏈接