飛機(jī)的主承力結(jié)構(gòu)件及發(fā)動(dòng)機(jī)的盤軸類轉(zhuǎn)動(dòng)件等均采用鍛造方式加工而成���,材質(zhì)主要為合金鋼�、鋁合金�、鈦合金和高溫合金4類。航空工業(yè)與鍛件的發(fā)展可謂相輔相成��,一方面��,航空工業(yè)推動(dòng)了鍛件由黑色金屬向輕質(zhì)化合金如鋁合金、鈦合金發(fā)展���;另一方面��,航空鍛件科學(xué)技術(shù)的進(jìn)步也使得飛機(jī)飛行質(zhì)量提高����,讓節(jié)油、舒適成為可能�。

不同于汽車鍛件或其他民用鍛件��,航空鍛件具有多樣��、小批量的生產(chǎn)特點(diǎn)。同時(shí)��,相對(duì)于其他鍛件來講���,航空鍛件用材多屬于難變形合金����,具有以下特點(diǎn)��。

1) 更小的鍛造工藝參數(shù)范圍。如GH4169直接時(shí)效工藝允許的可鍛溫度范圍僅為100 °C,相比普通鋼鍛件800-1 200°C的鍛造溫度范圍大幅縮小�。

2) 更嚴(yán)苛的過程控制要求�����。如粉末盤或鈦合金等材料對(duì)鍛造過程的加熱溫度�����、轉(zhuǎn)運(yùn)時(shí)間�����、鍛造時(shí)間�����、模具溫度、冷卻方式���、冷卻速度等均有嚴(yán)格的要求��。

3) 更嚴(yán)謹(jǐn)?shù)臋z驗(yàn)過程。由于航空鍛件的重要性,從下料�、鍛造到熱處理每個(gè)環(huán)節(jié)均需要進(jìn)行100%的檢驗(yàn)。

4) 更全面的組織及性能檢驗(yàn)要求��。如艦載機(jī)用起落架鍛件除常規(guī)的晶粒度、強(qiáng)度����、沖擊韌性的檢驗(yàn)外,還需要進(jìn)行高低周疲勞�、鹽霧腐蝕、落振擺陣等測(cè)試3���。

5 )更嚴(yán)格的質(zhì)量管理體系要求。在傳統(tǒng)的AS9100和GJB9001C-2017質(zhì)量管理體系要求基礎(chǔ)上���,國際民航鍛件的生產(chǎn)過程,如無損檢驗(yàn)��、熱處理過程和鍛造過程均需要通過PRI公司的NADCAP��。

航空界素有“一代飛機(jī)一代材料”的說法岡�����,隨著航空工業(yè)的發(fā)展��,美國波音���、洛克希德?馬丁和法國空客所生產(chǎn)的軍用戰(zhàn)斗機(jī)及民用客機(jī)向著更高的機(jī)動(dòng)性�、更長(zhǎng)的飛行壽命、更可靠的穩(wěn)定性����、更大的起飛重量方向發(fā)展�,勢(shì)必帶來航空鍛件向著大型化�、整體化和復(fù)雜化方向發(fā)展的新趨勢(shì)��。整機(jī)用鍛件的材質(zhì)由原來低性能��、低成本的鋼鍛件轉(zhuǎn)向高性能�、高成本的鍛件���,鍛件的鍛造過程控制難度也越來越大�,若鍛件因表觀缺陷報(bào)廢�����,不僅會(huì)帶來較大的經(jīng)濟(jì)損失��,也會(huì)造成相應(yīng)型號(hào)的裝機(jī)進(jìn)度需求無法滿足���。更為關(guān)鍵的是����,若鍛件的表觀質(zhì)量缺陷發(fā)生質(zhì)量逃逸裝上飛機(jī)�,將帶來更為嚴(yán)重的安全事故岡�����。

大型航空鍛件一般用于起飛重量超過100 t的大型飛機(jī)�����,包括軍�、民用運(yùn)輸機(jī),也包括150座以上的干線客機(jī)����,或者如F18/A、F22等第三��、四代先進(jìn)戰(zhàn)斗機(jī)的起落架�、機(jī)身結(jié)構(gòu)件等鍛件�,通常需采用1 MJ對(duì)擊錘或400 MN以上的模鍛壓機(jī)生產(chǎn)。該類鍛件具有結(jié)構(gòu)復(fù)雜�、制造難度大�、成本高、周期長(zhǎng)等特點(diǎn)��,其制造過程的穩(wěn)定性和質(zhì)量控制已成為我國航空工業(yè)發(fā)展的關(guān)鍵制約因素之一���。

國內(nèi)有較多針對(duì)鍛件的某個(gè)具體缺陷����,如裂紋�、折疊、混晶等的單點(diǎn)研究�,但系統(tǒng)化地對(duì)航空用鍛件鍛造環(huán)節(jié)產(chǎn)生的缺陷進(jìn)行闡述的研究相對(duì)匱乏�。文中著重對(duì)航空用鍛件鍛造環(huán)節(jié)因設(shè)計(jì)不合理或生產(chǎn)制造過程控制不當(dāng)帶來的典型鍛造缺陷進(jìn)行梳理����,從缺陷產(chǎn)生的原因和控制措施進(jìn)行系統(tǒng)性的歸納和研究�����,為相關(guān)行業(yè)提供參考���。

從制造環(huán)節(jié)上來講,鍛件的表觀缺陷可分為3大類:由鍛造產(chǎn)生的缺陷����,包括裂紋、穿筋��、折疊、錯(cuò)移�、未充滿等;由切邊帶來的缺陷��,包括切邊裂紋���、殘留毛刺�、表面壓傷、過切�、彎曲變形等�;由冷卻不當(dāng)產(chǎn)生的缺陷,包括冷卻裂紋����、變形等��。

1�、鍛造過程產(chǎn)生的缺陷

1.1裂紋

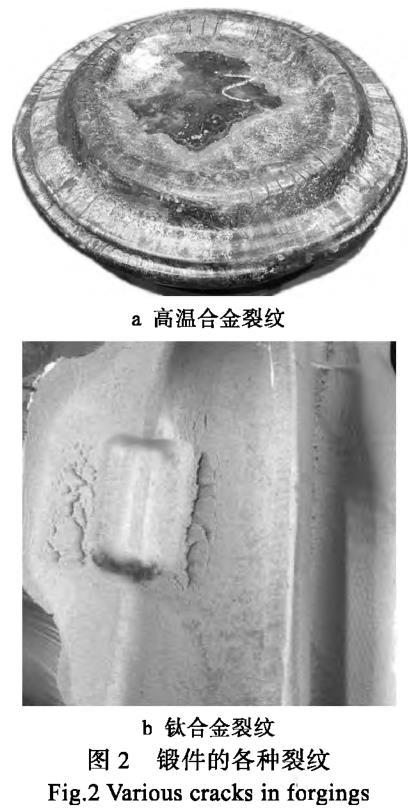

因鍛造變形溫度不當(dāng)而引起的高溫鍛裂和低溫鍛裂�����,在鍛件上表現(xiàn)為表面裂紋�、內(nèi)部裂紋和毛邊裂紋等����。裂紋對(duì)鍛件的使用壽命有著極為關(guān)鍵的影響�����,且裂紋的遺傳性也很強(qiáng)����,在生產(chǎn)制造過程中發(fā)現(xiàn)鍛件裂紋后�,必須對(duì)其進(jìn)行打磨�����、清理干凈�����,方可進(jìn)行下一道工序的鍛造或加工���。鍛件的裂紋按照形貌劃分主要有微裂紋:長(zhǎng)度小于2 mm,寬度小于0.2 mm, 一般需要通過磁粉或熒光檢驗(yàn)才能發(fā)現(xiàn)����;裂紋:長(zhǎng)度2~5 mm,寬度0.2~0.5mm, —般通過目視檢測(cè)即可發(fā)現(xiàn);裂縫:長(zhǎng)度大于5 mm,寬度大于0.5 mm��。

1) 微裂紋:一般在鋼鍛件上發(fā)生,分為熱裂紋、冷裂紋和酸洗裂紋���。熱裂紋產(chǎn)生的原因是加熱制度不合適����,導(dǎo)致加熱過程中鍛件不同位置的溫度變化不一致��,引起的熱應(yīng)力超出了其塑性極限。冷裂紋一般是鋼鍛件在冷卻過程中外部冷卻快��、溫度低�,內(nèi)部冷卻慢����、溫度高�����,因熱脹冷縮或冷卻過程中發(fā)生了馬氏體相變,表面形成的拉應(yīng)力超出了材料的屈服極限而帶來的,這種裂紋通常無法采用目視的方法進(jìn)行檢測(cè),需通過熒光檢測(cè)的方式發(fā)現(xiàn)���,采用人工打磨的方式進(jìn)行清理gm��,如圖1 a)所示����。酸洗裂紋一般發(fā)生在馬氏體鋼鍛件中���,鍛件鍛后由于發(fā)生馬氏體相變,殘余應(yīng)力較大�,一般超過了屈服強(qiáng)度的一半,若鍛件鍛后在未采用吹砂�、去應(yīng)力退火等消除殘余應(yīng)力工序的情況下進(jìn)行酸洗工序�,極易產(chǎn)生應(yīng)力腐蝕帶來的大量表面裂紋����,如圖1 ( b)所示。

合金鋼熱裂紋的控制方式為采用雙階梯的方式加熱�����,即在500-800 °C按照0.3-0.7的系數(shù)對(duì)坯料進(jìn)行預(yù)熱后��,再升溫至鍛造加熱溫度進(jìn)行加熱��。合金成分更高的高溫合金更是采用了三階梯的方式進(jìn)行加熱���。冷裂紋控制方式可以通過鍛后及時(shí)放入點(diǎn)火的緩冷坑����、加蓋保溫棉堆冷等延緩冷卻速度的方式進(jìn)行�����。 為控制酸洗裂紋�����,鍛后冷卻有馬氏體相變的合金鋼不能直接酸洗���,清理鍛件表面氧化皮等需通過拋丸��、噴砂等去應(yīng)力的方式予以進(jìn)行。

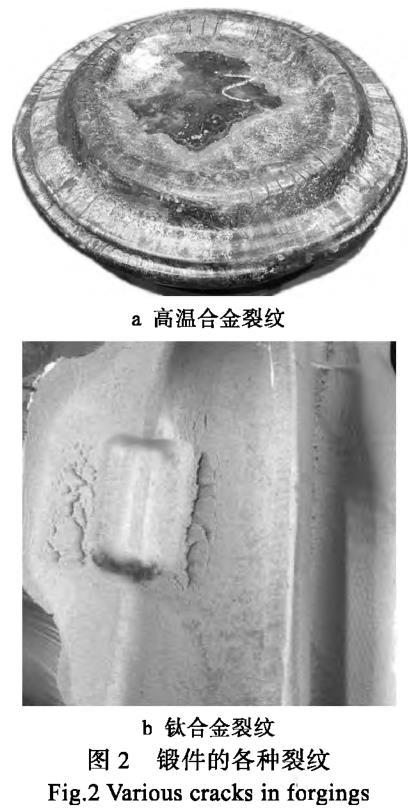

2) 裂紋:鈦合金和高溫合金具有黏性大�、流動(dòng)性差��、變形區(qū)間窄等特點(diǎn),隨著鍛造溫度的降低����,鍛件表面相對(duì)心部的塑性降低,當(dāng)變形量超出了塑性變形的極限范圍后�����,便在鍛件表面形成了較多的表面裂紋,如圖2所示�����。這種裂紋一般肉眼可見,深度一般在1?3 mm,通過砂輪打磨的方式可以清除�����。其控制方式可通過縮短轉(zhuǎn)運(yùn)時(shí)間��,提高工裝/模具的預(yù)熱溫度�、噴涂玻璃潤(rùn)滑劑�、搭蓋保溫棉和優(yōu)化變形量等方式進(jìn)行。

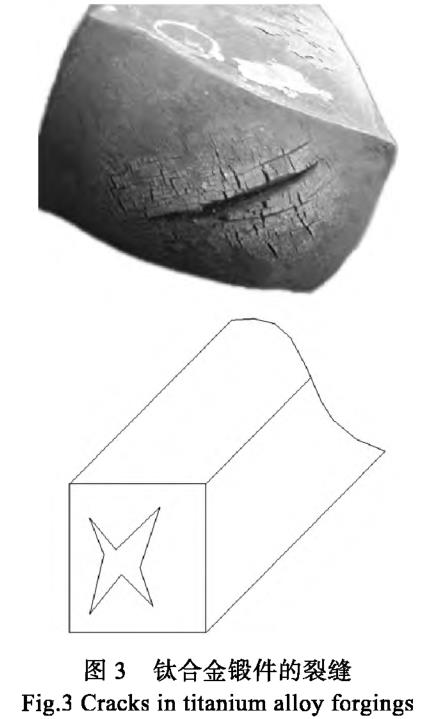

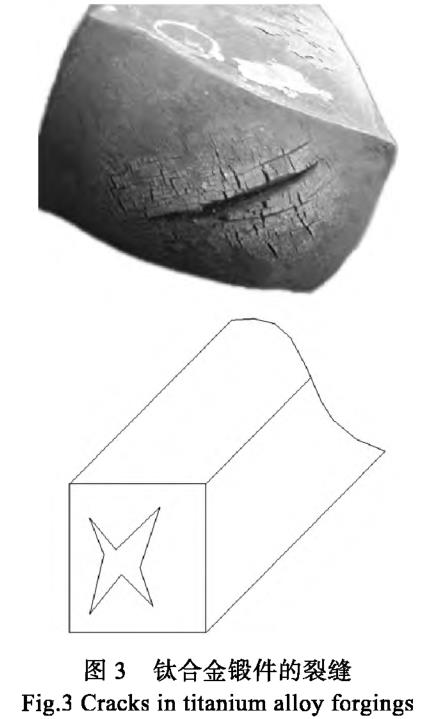

3)裂縫:鈦合金和高溫合金的塑性比合金鋼低,若鍛造過程中未對(duì)終鍛溫度進(jìn)行控制�����,當(dāng)鍛件變形溫度低于技術(shù)標(biāo)準(zhǔn)或工藝要求值后仍經(jīng)歷了較大的變形量�����,此時(shí)將在鍛件的非承壓面,如兩端����,產(chǎn)生“一”字型或“X”型裂縫��,如圖3所示��。

裂縫的控制可通過軟��、硬包套等延緩鍛件溫度降低的手段進(jìn)行�。軟包套�����,即鍛件加熱到一定溫度后將其取出��,放置在撒有黏接劑的保溫棉上,對(duì)鍛件進(jìn)行全范圍的包裹����,用于減緩鍛件鍛造過程中的溫降�;硬包套,即采用保溫棉��、黏接劑和鐵皮在裝爐加熱前對(duì)鍛件進(jìn)行全包裹的方式減緩鍛件轉(zhuǎn)運(yùn)及鍛造過程中的溫降。還可通過提高鍛造過程工裝模具溫度或在坯料與工裝之間搭蓋保溫棉等手段嚴(yán)格控制鍛件的終鍛溫度����,避免低溫大變形等。

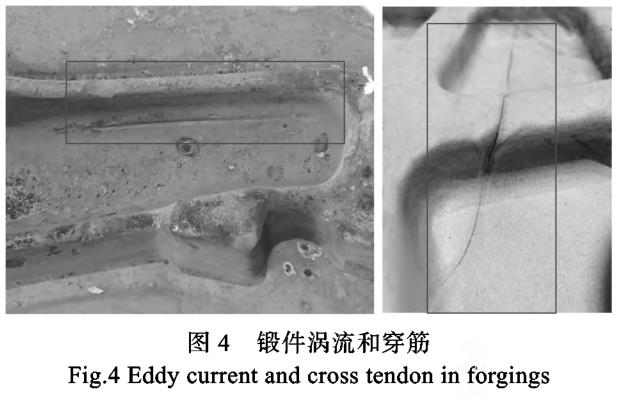

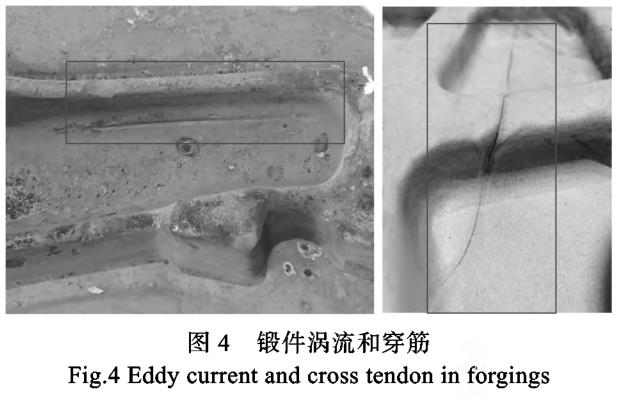

1.2穿筋��、渦流

流線不順����、渦流����、穿流和穿肋這幾類缺陷多在鍛件H形、U形和L形的根部位置出現(xiàn)�,多與坯料尺寸��、鍛件形狀����、操作過程和模具設(shè)計(jì)等相關(guān)��。鍛件渦流和穿筋如圖4所示�����。鍛造變形時(shí)金屬回流,該類型截面鍛件凸模圓角半徑小����,導(dǎo)致金屬不能沿肋壁連續(xù)填充模具型槽時(shí)便會(huì)產(chǎn)生渦流���。當(dāng)筋條已充滿,還有多余金屬由圓角處宜接流向毛邊槽時(shí),即形成穿流�����。若鍛造過程中打擊過重��、金屬流動(dòng)劇烈�����、穿流處金屬的變形程度和應(yīng)力超過材料的許可強(qiáng)度時(shí)�,便會(huì)產(chǎn)生穿流裂紋。鍛件腹板寬厚比大�、肋底部的內(nèi)圓角半徑小、坯料余量過大�、操作時(shí)潤(rùn)滑劑涂得過多和應(yīng)變速率太快都易造成上述缺陷����。

通過設(shè)計(jì)合理的預(yù)鍛模及與其匹配的荒坯,可有效避免穿筋�、渦流等缺陷。加大終鍛模頂部����、根部及毛邊槽橋部與模槽連接處的圓角半徑����,加大內(nèi)外模鍛斜度等措施也有利于避免金屬在流動(dòng)過程中急劇轉(zhuǎn)彎而造成上述缺陷���。

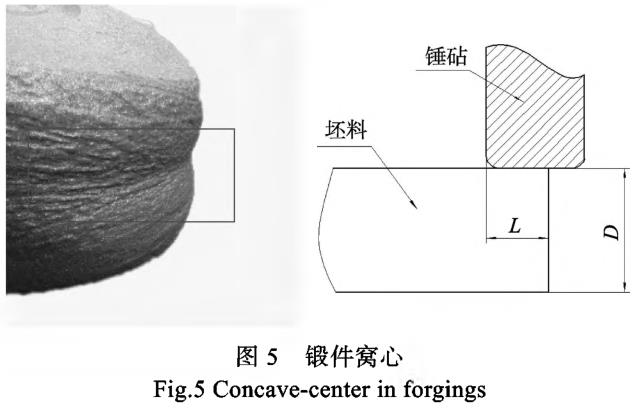

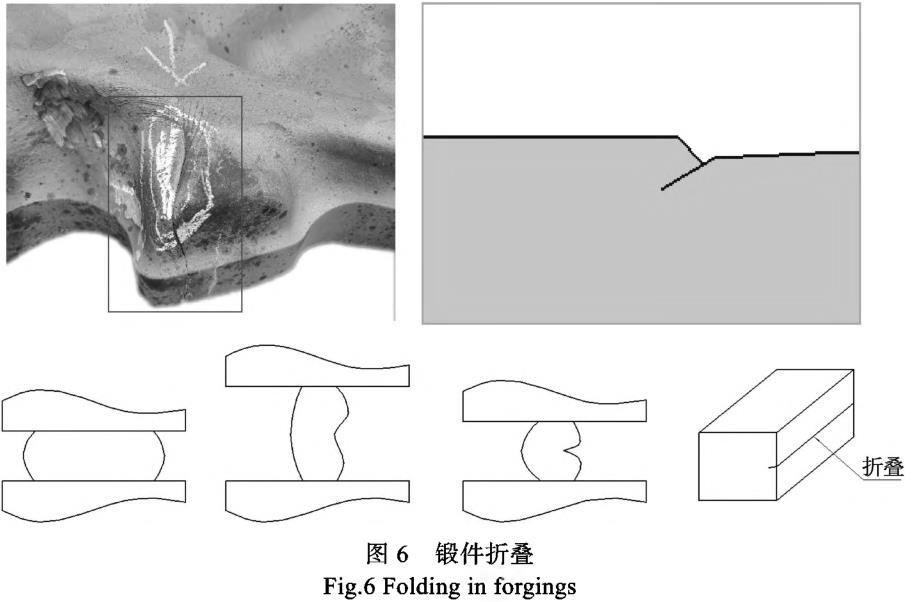

1.3窩心與折疊

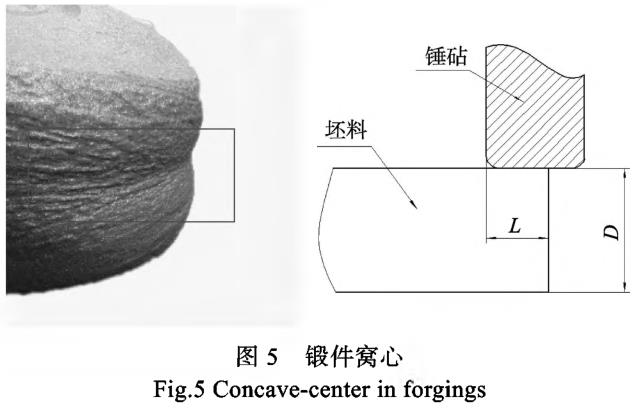

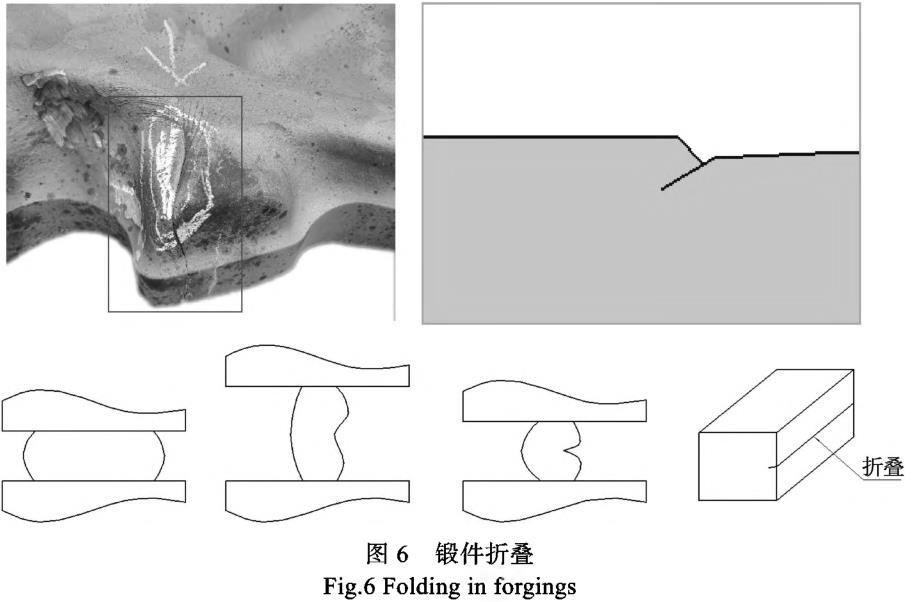

鍛件鍛造環(huán)節(jié)中窩心的產(chǎn)生主要是拔長(zhǎng)過程中坯料的進(jìn)給量長(zhǎng)度小于坯料截面尺寸的一半而造成的�����,即L < 1/2D��,此時(shí)坯料斷面上下位置的延伸大于中間部位��,進(jìn)而產(chǎn)生窩心���,見圖5��。折疊的表面形狀和裂紋相似,多發(fā)生在鍛件的內(nèi)圓角和尖角處����,是鍛造過程中表面已經(jīng)氧化過的金屬匯合在一起形成的,其深淺不一���,如圖6所示。在橫截面上進(jìn)行高倍觀察����,可以發(fā)現(xiàn)折疊處兩面有氧化��、脫碳等特征����;從低倍組織上看出�,圍繞折疊處的纖維有一定程度的歪扭[16'18]���。折疊產(chǎn)生的原因一般是荒坯臺(tái)階過渡不當(dāng)���、坯料尺寸不合理、坯料定位不準(zhǔn)�、預(yù)鍛終鍛設(shè)計(jì)匹配度不好�、鍛件彎曲過程圓角不當(dāng)�、上火次鍛件錯(cuò)移、切邊毛刺在校正過程中壓入等��。

根據(jù)上述原因����,相應(yīng)地采取拔長(zhǎng)時(shí)增大進(jìn)給量��、增大模具圓角�、匹配設(shè)計(jì)等措施可以防止折疊缺陷的產(chǎn)生�。

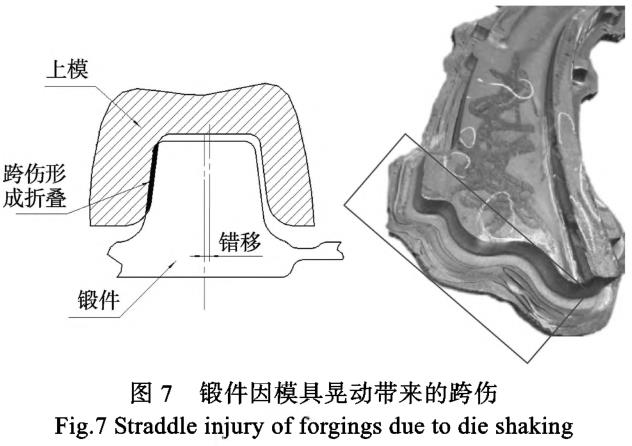

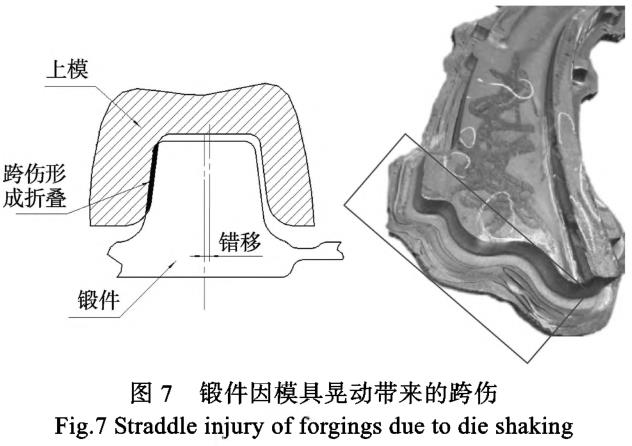

跨傷屬于折疊的一種,是鍛造過程中錘頭晃動(dòng)或鍛件的圓角及斜度設(shè)計(jì)不合理造成的��,一般出現(xiàn)在鍛件的上模�����。圖7中“千層餅”出現(xiàn)的原因?yàn)樯弦换鸫五懠e(cuò)移過大����,終鍛火次上模具多錘次打擊后從鍛件上“砍肉"而成的��。

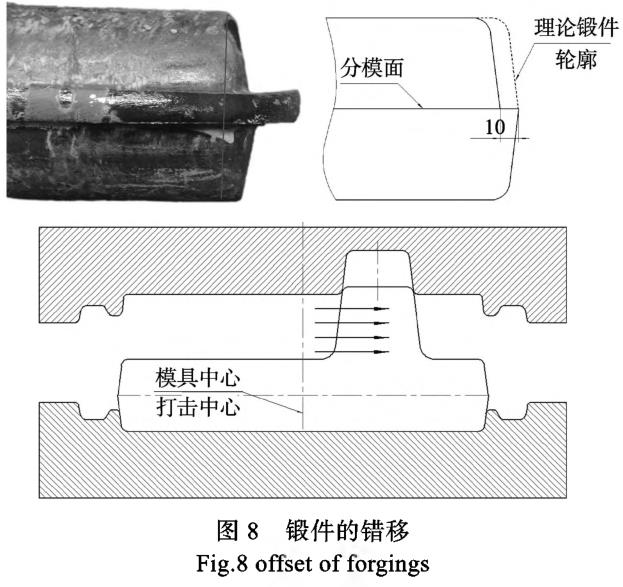

1.4錯(cuò)移

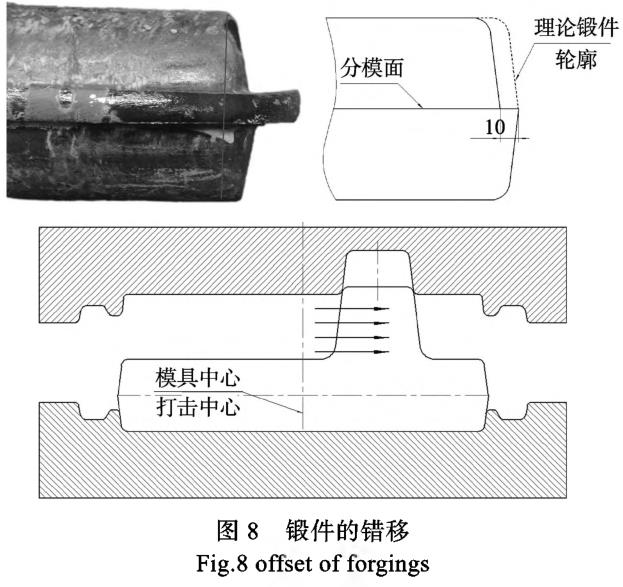

錯(cuò)移是鍛造過程中鍛件上下相對(duì)于分模面產(chǎn)生的錯(cuò)位�,如圖8所示�����?���;剞D(zhuǎn)體鍛件本身沒有錯(cuò)移力�����,產(chǎn)生錯(cuò)移的原因一般有鍛模安裝不正確���、鍛錘錘頭與導(dǎo)軌間隙大、上下錘頭中心不一致等�。除回轉(zhuǎn)體的其他鍛件外,由于鍛件本身不對(duì)稱或鍛件分模面不在同一平面���,鍛件承受上下打擊力��,無法實(shí)現(xiàn)鍛件中心、重心和打擊中心三心合一���,不可避免地產(chǎn)生左右平移的力,當(dāng)設(shè)備精度不滿足要求���,如錘頭與導(dǎo)軌間隙過大���,且鍛模鎖扣或?qū)еg隙大于設(shè)計(jì)要求時(shí)�����,鍛件便產(chǎn)生了錯(cuò)移���。

避免錯(cuò)移產(chǎn)生的措施可以分為主動(dòng)防護(hù)和被動(dòng)防護(hù)兩類�����。主動(dòng)防護(hù)指的是根據(jù)鍛件成形情況�,盡量使其三心合一�����,同時(shí)根據(jù)鍛件成形金屬流動(dòng)方向�����,選擇合理的分模面�����,或者采用偏心鍵槽/鍵塊以減小鍛件的錯(cuò)移力;被動(dòng)防護(hù)指的是通過在鍛模上增加鎖扣或優(yōu)化鎖扣結(jié)構(gòu)��、減少鎖扣間隙等����。鎖扣可以平和錯(cuò)移力,承受打擊過程中強(qiáng)大的沖擊和擠壓力,但該種方式對(duì)模具損壞較大���,屬于不得已而為之的辦法�,實(shí)際生產(chǎn)制造過程中盡量從設(shè)計(jì)上減緩或消除錯(cuò)移力,從而消除鍛件的錯(cuò)移�����。

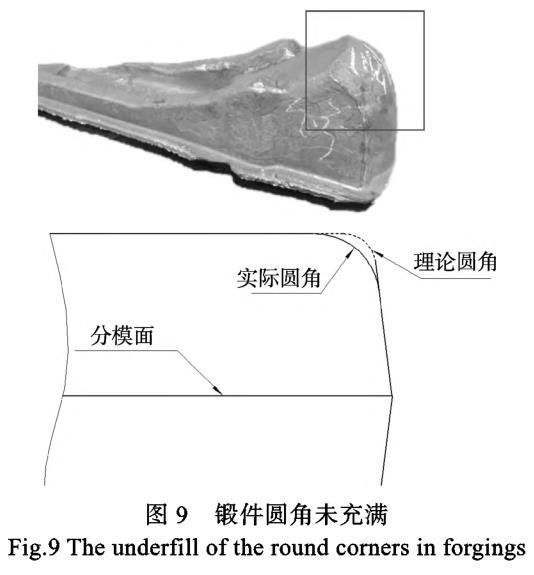

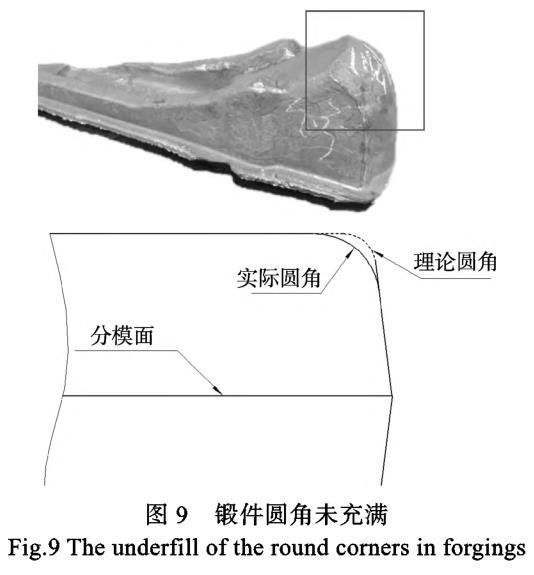

1.5未充滿

未充滿主要指鍛件的棱角���、筋條、凸圓角或高包位置出現(xiàn)塌角現(xiàn)象���,未達(dá)到鍛件圖紙的設(shè)計(jì)要求,如圖9所示����。其產(chǎn)生原因一般為荒坯或預(yù)鍛件坯料不夠����、圓角過小、模具型腔較深等�,一般可通過增加坯料、優(yōu)化預(yù)鍛件設(shè)計(jì)�、增大圓角或儲(chǔ)氣槽�����、優(yōu)化模具橋部結(jié)構(gòu)等方式控制�。

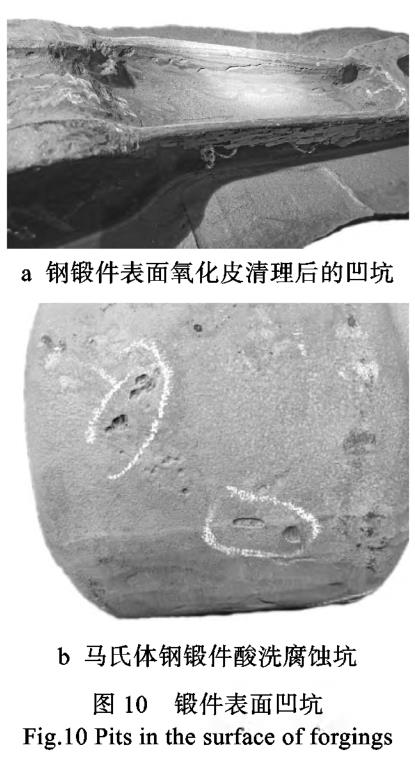

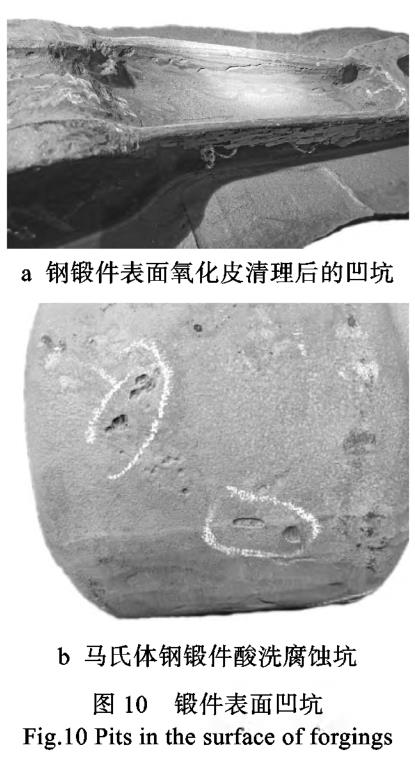

1.6表面凹坑

表面凹坑指在鍛件鍛造結(jié)束進(jìn)行表面清理后鍛件表面出現(xiàn)的凹坑�����,如圖10所示��,其產(chǎn)生的主要原因?yàn)樵阱懺爝^程中有異物打入����,或鍛件氧化皮無法有效去除壓入鍛件本體���,鍛后經(jīng)過打磨、酸洗等表面清理的工序后�,表面附著物脫落,表現(xiàn)為鍛件表面凹坑較多的現(xiàn)象���。

一般通過優(yōu)化荒坯形狀提升終鍛變形量��、降低鍛件加熱溫度或采用氣體保護(hù)爐、減緩加熱過程坯料氧化皮產(chǎn)生速度或鍛前采用除磷設(shè)備對(duì)坯料進(jìn)行氧化皮清理等方式進(jìn)行控制���。

2�、切邊過程產(chǎn)生的缺陷

2.1切邊裂紋

分模面上裂紋的產(chǎn)生是因?yàn)殄懠羞厱r(shí)的應(yīng)力較大,使其產(chǎn)生了微觀裂紋�,熱處理時(shí)熱應(yīng)力和組織應(yīng)力的共同作用促使微觀裂紋擴(kuò)展成宏觀裂紋�����?��?刂拼胧椴捎眉t外測(cè)溫儀對(duì)切邊前的鍛件毛邊橋部的溫度進(jìn)行檢測(cè),監(jiān)控切邊前鍛件的溫度����,若溫度低于工藝允許的最低范圍,需要對(duì)鍛件重新回爐加熱方可進(jìn)行切邊。同時(shí)��,保持凹模與凸模之間的間隙、使用銳利刃口凹模都能降低鍛造切邊應(yīng)力與熱處理時(shí)的淬火應(yīng)力���,并通過回火消除大部分熱應(yīng)力及組織應(yīng)力��,切邊帶來的裂紋便能得到有效控制��。

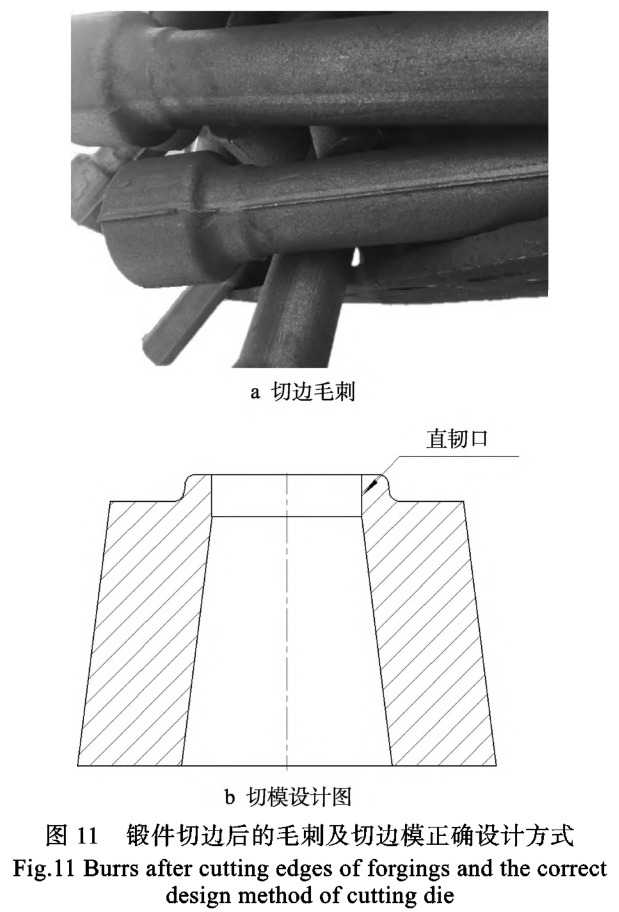

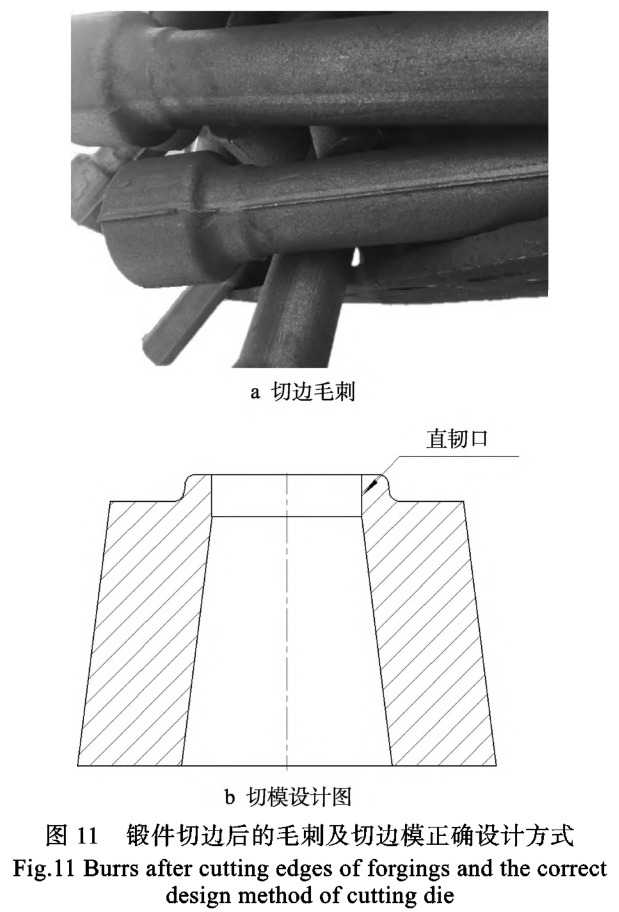

2.2殘留毛刺

切邊毛刺為鍛件切邊后沿著分模面產(chǎn)生的殘留金屬,若校正前未進(jìn)行打磨清理�����,毛刺易在校正過程中壓入鍛件本體形成折疊���,如圖11a所示。熱打磨時(shí)易造成砂輪片爆損的危險(xiǎn)���,因此打磨需在鍛件溫度為室溫的情況下進(jìn)行,這會(huì)對(duì)生產(chǎn)效率帶來較大的影響��。產(chǎn)生原因一般有切邊模沖頭和陰模設(shè)計(jì)不合理�、沖頭和陰模韌口磨損或切邊模安裝精度不夠等。

控制措施有正確地設(shè)計(jì)和使用切邊模����,切模設(shè)計(jì)圖如圖11b所示。設(shè)計(jì)時(shí)陰模的承壓面需留有使用磨損和翻新的垂直高臺(tái)�,保證在輪廓尺寸不變的情況下�,通過修磨的方式便可恢復(fù)切邊模韌口的鋒利����。使用方面需制定標(biāo)準(zhǔn)的切邊模使用流程�,按批次定期對(duì)切邊模進(jìn)行檢修。

2.3過切

過切指的是鍛件切邊后垂直分模面位置的切邊帶明顯寬于鍛件的橋部+欠壓的厚度,鍛件水平方向輪廓圖低于鍛件的設(shè)計(jì)要求,見圖12�����。若鍛件單邊過切����,一般原因?yàn)殄懠e(cuò)移導(dǎo)致切邊帶過寬���,此時(shí)鍛件水平方向的輪廓尺寸與圖紙?jiān)O(shè)計(jì)一致。若鍛件水平方向圓周過切,一般是因?yàn)榍羞吥5哪����?诔叽缭O(shè)計(jì)不合理,或鍛模?��?谖恢媚p變大與切邊模?�?诔叽绮黄ヅ鋾A�。控制措施為在生產(chǎn)過程中嚴(yán)格控制鍛件錯(cuò)移����,保證其滿足圖紙要求。生產(chǎn)過程中對(duì)鍛模磨損后的修理需配套修理切邊模����。

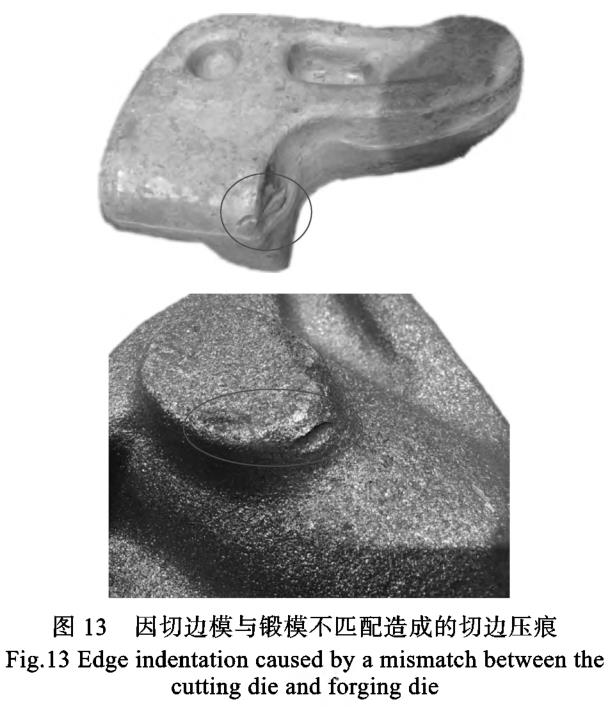

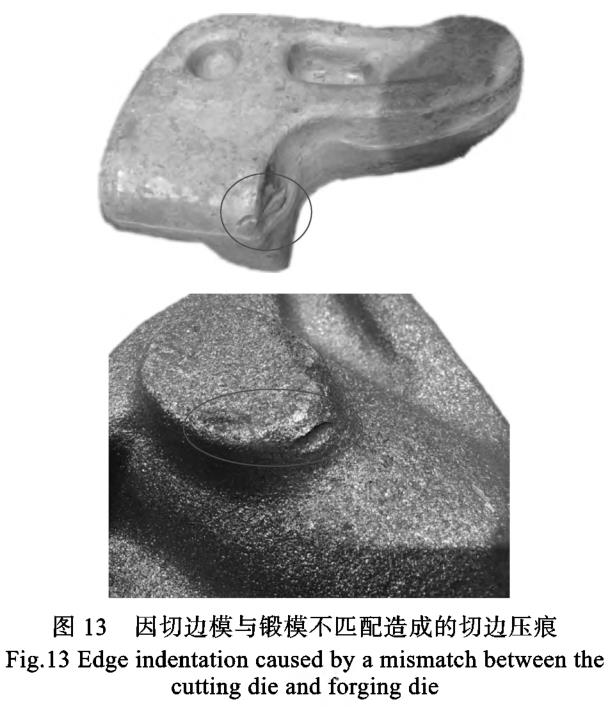

2.4壓傷或變形

壓傷指鍛件切邊后與切邊上模沖頭位置接觸的部位產(chǎn)生壓痕或壓傷的現(xiàn)象,見圖13, —般為切邊模沖頭與鍛模沖頭不一致或切邊時(shí)上模沖頭承壓面過小導(dǎo)致的�����。切邊變形一般易在細(xì)長(zhǎng)���、扁薄、形狀復(fù)雜���、長(zhǎng)度方向界面變化大的鍛件中產(chǎn)生����,原因是切邊時(shí)沖頭的接觸面過小或各位置接觸不一致����。

壓傷或變形的控制措施為盡量將鍛件形狀簡(jiǎn)單面作為切邊模的沖頭位置,并采用反切等方式避免切邊模沖頭與鍛模沖頭不匹配帶來的壓傷�。切邊后需對(duì)鍛件進(jìn)行校正,避免因切邊帶來的變形�����。

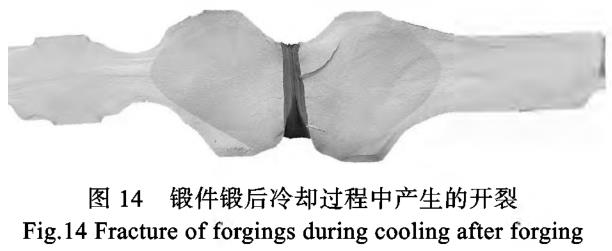

3�����、冷卻過程產(chǎn)生的表觀缺陷

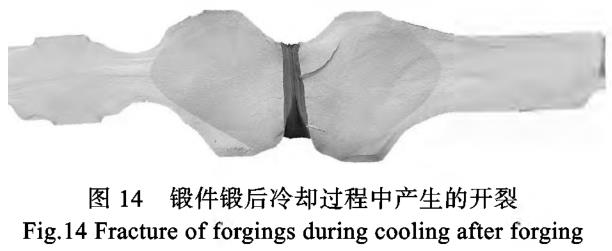

鍛后冷卻不當(dāng)易帶來的表觀質(zhì)量缺陷主要有冷卻裂紋�����、開裂和變形等��。其中��,鍛后冷卻裂紋一般發(fā)生在馬氏鋼的表面�����,呈網(wǎng)狀龜裂形態(tài),高倍組織下裂紋附近出現(xiàn)馬氏體組織����,無塑性變形的痕跡���,產(chǎn)生的主要原因是鍛后產(chǎn)生了較大的冷卻應(yīng)力和組織應(yīng)力[絢���。開裂主要指的是鍛件在冷卻過程中因殘余應(yīng)力過大造成鍛件直接開裂成2塊及以上��,主要發(fā)生

在水冷、風(fēng)冷等冷速較快的過程中����,且主要發(fā)生在有色合金��、高合金鋼的鍛件中��,如圖14所示��。產(chǎn)生原因是鍛件材料本身合金成分較高��,鍛造過程已形成了內(nèi)部裂紋源,在冷卻過程中因冷卻速率不一致帶來的殘余應(yīng)力超出了材料的最大抗裂紋擴(kuò)展能力����。變形則主要指鍛件在冷卻過程中因各位置界面變化較大,冷卻不均帶來的熱應(yīng)力或相變帶來的組織應(yīng)力導(dǎo)致鍛件形狀與圖紙?jiān)O(shè)計(jì)不一致���,如TC18等采用β鍛造的鍛件,因組織相變會(huì)帶來較大的翹曲�。

開裂及變形的控制方式可從工藝和設(shè)計(jì)兩方面進(jìn)行�。工藝上采用適當(dāng)?shù)腻懞缶徖浞绞剑缈永?����、堆冷��、搭蓋保溫棉等方式降低開裂和變形的風(fēng)險(xiǎn)�����,并可采用熱件復(fù)壓的工藝方式降低鍛件變形的風(fēng)險(xiǎn)�����。設(shè)計(jì)上通過補(bǔ)償設(shè)計(jì)等方式盡量使鍛件截面變化對(duì)稱,降低冷卻過程的應(yīng)力���,從而降低鍛件變形和開裂的風(fēng)險(xiǎn)����。

4���、結(jié)論

1) 航空鍛件用材料大都是難變形材料���,如超高強(qiáng)度鋼���、高溫合金�、鋁合金和鈦合金等���,現(xiàn)代航空用鍛件的發(fā)展趨勢(shì)為大型化、整體化和復(fù)雜化�����,鍛件制造過程復(fù)雜���,制造難度系數(shù)大,制造成本高���,屬多樣��、小批量的生產(chǎn)方式,鍛件質(zhì)量穩(wěn)定性對(duì)于飛機(jī)的飛行安全極為關(guān)鍵����。

2) 鍛件質(zhì)量問題一般分為表觀質(zhì)量問題和組織性能問題,鍛造環(huán)節(jié)肉眼可見的質(zhì)量缺陷一般歸類為表觀質(zhì)量����,多為設(shè)計(jì)不合理�����、操作不當(dāng)�、設(shè)備或模具工裝保養(yǎng)不到位�、管理不科學(xué)造成的,可通過相應(yīng)的措施予以解決��。

參考文獻(xiàn):

[1]黃始全.超高強(qiáng)度鋼整體模鍛全過程微觀組織演化及數(shù)字化表征[D].長(zhǎng)沙:中南大學(xué),2013.

HUANG Shi-quan. Micro structure Evolution of Ul-tra-High Strength Steel during the Overall Die ForgingProcess and Its Digital Representation[D]. Changsha:

Central South University, 2013.

[2]蔡建明��,王洋,曾凡昌.我國航空鈦合金材料及鍛件的研究與發(fā)展(下)[J].鍛造與沖壓,2020(17): 47-49.

CAI Jian-ming, WANG Yang, ZENG Fan-chang. Re-search and Development of Ti-Alloy and Its Forging forAircraft Industry in China(2/2)[J]. Forging & Metal-

forming, 2020(17): 47-49.

[3]王淑云��,李惠曲,東贊鵬��,等.大型模鍛件和模鍛液壓機(jī)與航空鍛壓技術(shù)[J].鍛壓裝備與制造技術(shù)��,2009,44(5): 31-34.

WANG Shu-yun, LI Hui-qu, DONG Yun-peng, et al.Development of Large Single-Piece Forgings and HeavyForging Presses in Aerospace Forging Industry [J]. ChinaMetal Forming Equipment & Manufacturing Tech-nology, 2009, 44(5): 31-34.

[4]李鳳梅,王樂安.大型模鍛件與航空工業(yè)[J].新材料產(chǎn)業(yè)���,2011(8):43-45.

LI Feng-mei, WANG An-le. Large Die Forging andAviation Industry [J]. Advanced Materials Industry,2011(8):43-45.

[5]曲選輝���,張國慶�����,章林.粉末冶金技術(shù)在航空發(fā)動(dòng)機(jī)中的應(yīng)用[J].航空材料學(xué)報(bào),2014, 34(1): 1-10.

QU Xuan-hui, ZHANG Guo-qing, ZHANG Lin. Appli-ations of Powder Metallurgy Technologies inAero-Engines [J]. Journal of Aeronautical Materials,2014, 34(1): 1-10.

[6]屈鵬����,陳園源.Nadcap認(rèn)證技術(shù)在航空制造領(lǐng)域的應(yīng)用與探索[J].甘肅科技縱橫,2019, 48(12): 20-22.

QU Peng, CHEN Yuan-yuan. Application and Explora-tion of Nadcap Certification Technology in AviationManufacturing [J]. Scientific & Technical Information

of Gansu, 2019, 48(12): 20-22.

[7]劉喜華.Nadcap認(rèn)證對(duì)軍用航空產(chǎn)品特殊過程管理的借鑒[J].航空標(biāo)準(zhǔn)化與質(zhì)量,2019(1): 26-30.

LIU Xi-hua. Reference for Military Aviation ProductSpecial Process Management of NADCAP Certifica-tion [J], Aeronautic Standardization & Quality, 2019(1):

26-30.

[8]曹春曉.一代材料技術(shù)����,一代大型飛機(jī)[J].航空學(xué)報(bào),2008, 29(3): 701-706.

CAO Chun-xiao. One Generation of Material Technol-ogy, One Generation of Large Aircraft [J]. Acta Aero-nautica et Astronautica Sinica, 2008, 29(3): 701-706.

[9]李志廣�,張健,朱衛(wèi)華����,等.試論鍛件質(zhì)量隱患的八個(gè)特征[J].機(jī)械工業(yè)標(biāo)準(zhǔn)化與質(zhì)量,2008(1): 32-33.

LI Zhi-guang, ZHANG Jian, ZHU Wei-hua, et al. Dis-cussion on Eight Characteristics of Forging QualityHidden Trouble [J]. Machinery Industry Standardization

& Quality, 2008(1): 32-33.

[10] 呂炎.鍛壓成形理論與工藝[M].北京:機(jī)械工業(yè)出版社,1991.

LV Yan. Forging Theory and Technology[M]. Beijing:China Machine Press, 1991.

[11] 葉代平�����,蘇李廣.磁粉檢測(cè)[M].北京:機(jī)械工業(yè)出版社,2004.

YE Dai-ping, SU Li-guang. Magnetic Particle Test-ing[M], Beijing: China Machine Press, 2004.

[12] 嚴(yán)壽康.沖壓工藝及沖模設(shè)計(jì)[M].北京:國防工業(yè)出版社,1993.

YA.N Shou-kang. Stamping Process and Die Design[M].Beijing: National Defense Industry Press, 1993.

[13] 郭鴻鎮(zhèn).合金鋼與有色合金鍛造[M].第2版.西安:西北工業(yè)大學(xué)出版社,2009.

GUO Hong-zhen. Forging with Alloy Steel and Nonfer-rous Alloy[M]. 2nd Edition. Xi*an: NorthwesternPolytechnical University Press, 2009.

[14] 王安樂.難變形合金鍛件生產(chǎn)技術(shù)[M].北京:國防工業(yè)出版社,2005.

WANG A L. Manufacturing Engineering for HardWrought Alloy Forgings[M], Beijing: National DefenseIndustry Press, 2005.

[15] 姚澤坤.鍛造工藝學(xué)與模具設(shè)計(jì)[M].西北工業(yè)大學(xué)出版社:西安,2011.

YAO Ze-kun. Forging Technology and Die Design[M].Xi'an: Northwest University of Technology Press, 2011.

[16] 楊久強(qiáng),涂光純��,吳國桐.模鍛件鍛造折疊的分析[J].航天工藝,1996(2): 14-16.

YANG Jiu-qiang, XU Guang-chun.Analysis of ForgingFolding of Die Forgings [J]. Aerospace ManufacturingTechnology, 1996(2): 14-16.

[17] 程里.機(jī)車連桿模鍛件大頭頸部折疊詳析[J].熱加工工藝�,2018, 47(19): 246-24

CHENG Li. Detailed Analysis of Folding of Big HeadNeck of Locomotive Connecting Rod Die Forgings [J].Hot Working Technology, 201& 47(19): 246-24&

[18] 馮鉞.鍛件質(zhì)量缺陷的成因分析及解決措施[J]?汽車工藝與材料,1997(8): 40-43.

FENG Cheng. Cause Analysis and Solutions of QualityDefects of Forgings [J], Automobile Technology &Material, 1997(8): 40-43.

[19]程里�,龔超.處50 mm行車輪模鍛件分模面裂紋分析[J].鍛壓技術(shù),2008, 33(1): 24-26.

CHENG Li, GONG Chao. Parting Face Crack Analysisof Traveling Crane Wheel Drop Forgings of ①550mm[J], Forging & Stamping Technology, 2008, 33(1):

24-26.

[20] 徐皓.壓力機(jī)生產(chǎn)鍛件錯(cuò)差原因及解決辦法[J].模具技術(shù)�����,2018(2): 31-36.

XU Hao. Analysis of Causes and Solutions of ForgingMismatch in Production by Hot Die Forging Press卩].Die and Mould Technology, 2018(2): 31-36.

[21] 劉永熙.鍛件分模線不在同一平面(斜分模)時(shí)錯(cuò)移力的平衡[幾 合肥工業(yè)大學(xué)學(xué)報(bào),1981, 4(2): 29-32.

LIU Yong-xi. The Forces of the Intersecting Displace-ment are Balanced when the Parting Line of a Forging isnot on the Same Plane [J]. Journal of Hefei University of

Technology (Natural Science), 1981, 4(2): 29-32.

[22] 沈其文��,徐鴻本.機(jī)械制造工藝禁忌手冊(cè)[M].北京:機(jī)械工業(yè)出版社,2000.

SHEN Qi-wen, XU Hong-ben. Mechanical Manufactur-ing Process Taboo Manual[M]. Beijing: China MachinePess, 2000.

[23] 許紅建.鍛模鎖扣的設(shè)計(jì)與制造[J].機(jī)械工人(熱加工)�����,2003(5): 89-91.

XU Hong-jian. Design and Manufacture of ForgingLock Catch卩].MW Metal Forming, 2003(5): 89-91.

[24] 王夢(mèng)寒�����,門正興���,周杰,等.一種帶阻力墻的新型飛邊槽結(jié)構(gòu)設(shè)計(jì)[J].熱加工工藝,2008, 37(17): 62-64.

WANG Meng-han, MEN Zheng-xing, ZHOU Jie, et al.Structural Design on a New Flash with ResistanceWall[J]. Hot Working Technology, 2008, 37(17): 62-64.

[25] 艾明平.模鍛件鏈鉤螺桿切邊帶熱處理裂紋的控制[J].熱加工工藝�����,2009, 38(8): 162-163.

Al Ming-ping. Control of Heat Treatment Crack inTrimming Cut Zone of Chain Hook Screw StampWork[J]. Hot Working Technology, 2009, 38(8):

162-163.

[26] 孟毅�����,門正興���,周杰,等.鍛件切邊變形機(jī)理及變形規(guī)律研究[J].熱加工工藝,2008, 37(23): 13-17.

[27] 段曉斌����,何仕榮��,江鴻潮,等.基于DEFORM的沖頭和刀口相對(duì)位置偏移量對(duì)模具及產(chǎn)品的影響[J].鍛壓技術(shù),2017, 42(7): 132-136.

DUAN Xiao-bin, HE Shi-rong, JIANG Hong-chao, et al.Influence of Relative Position Deviation of Punch andEdge on Die and Product Based on DEFORM卩].Forg-

ing & Stamping Technology, 2017, 42(7): 132-136.

[28] 田黨�����,李瑩.鋼的裂紋研究思路及應(yīng)注意的問題[J].鋼管,2008, 37(1): 68-73.

TIAN Dang, LI Ying. Approach to Research on Crack-ing of Steel and Relevant Concerns [J]. Steel Pipe, 200&37(1): 68-73.

[20]張喬.TC18鈦合金熱處理過程組織轉(zhuǎn)變規(guī)律及鍛件質(zhì)量控制[D].成都:西南交通大學(xué),

2020.ZHANG Qiao. Micro structure Transformation andForging Quality Control of TC18 Titanium Alloy duringHeat Treatment[D]. Chengdu: Southwest Jiaotong Uni-versity, 2020.

相關(guān)鏈接