鈦管道輸送的均為易燃易爆有毒及腐蝕性嚴(yán)重的介質(zhì),存在著很大的不安全性,所以,對鈦管件的要求更高����。目前在我國��,鈦管道已廣泛應(yīng)用在化工����、石化����、制藥����、海洋工程等工業(yè)中。應(yīng)用在腐蝕嚴(yán)重的介質(zhì)中較多����,如離子膜法燒堿��、環(huán)氧丙烷工程���、還有甲酸����、醋酸�、及甲烷氯化物等工程項(xiàng)目中均采用鈦管道輸送介質(zhì),解決管道腐蝕問題�����。

1��、鈦管件生產(chǎn)工藝的比較

我國70年代開始在民用工業(yè)的化工系統(tǒng)中使用鈦材,鈦管道的壽命取決于管件����,尤其鈦管件的標(biāo)準(zhǔn)化更為重要。

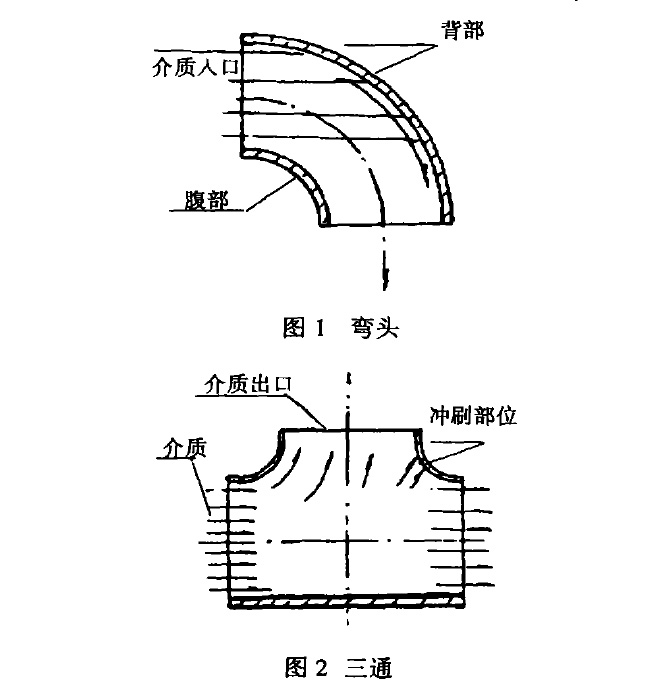

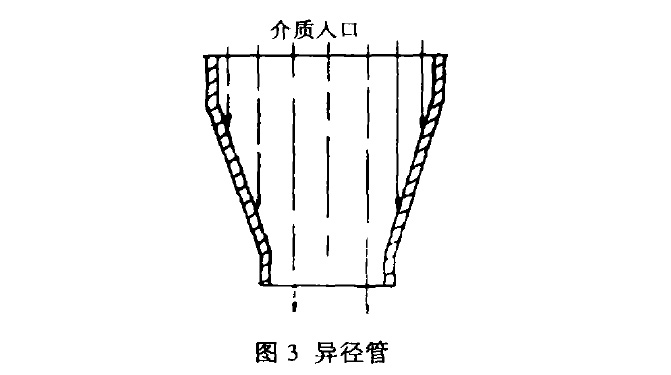

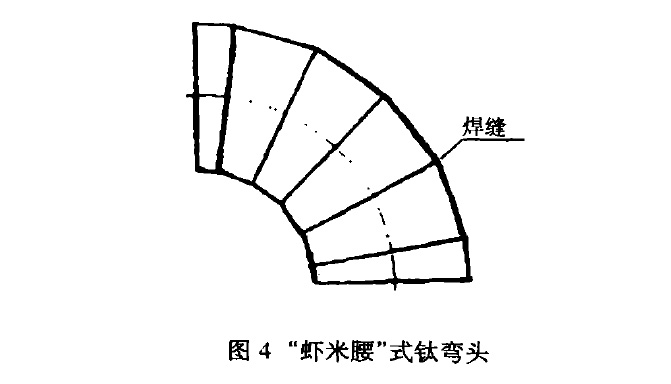

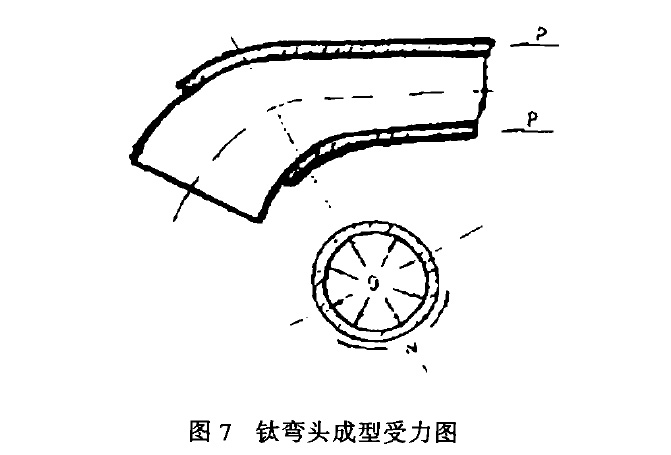

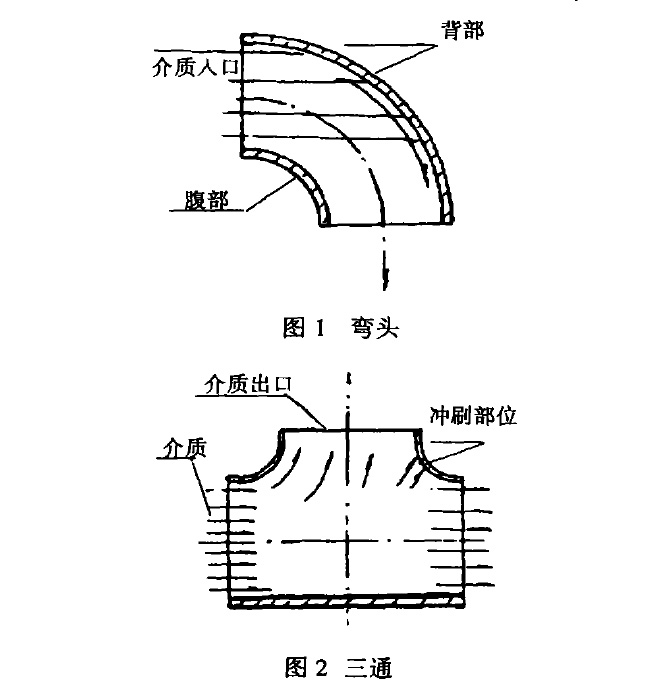

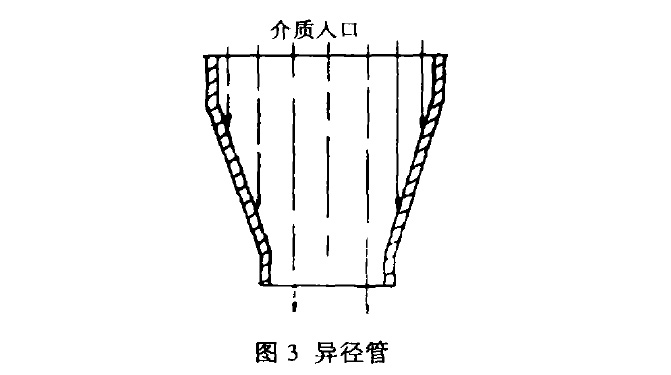

1.1 常用鈦對焊管件的型式如圖1�、2、3所示��。

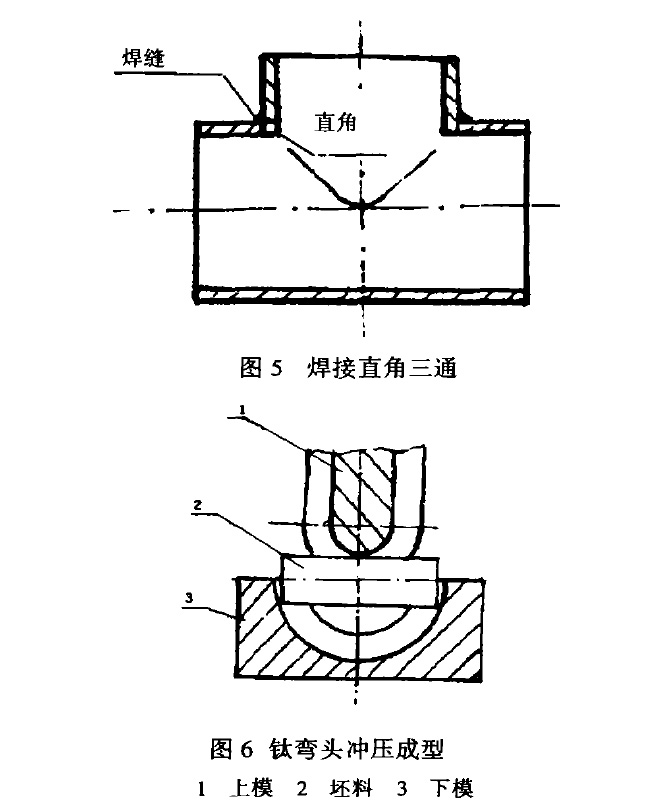

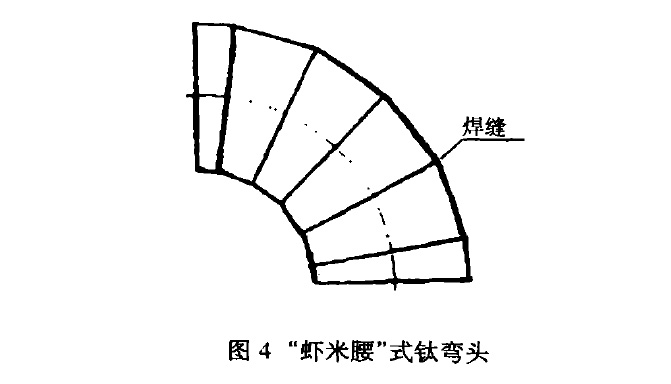

我國鈦管道使用初期國內(nèi)沒有廠家生產(chǎn)標(biāo)準(zhǔn)的鈦管件�����,不得不使人們采用多焊縫式(俗稱“蝦米腰”式)鈦彎頭見圖4�����,它的加工工藝繁雜��。通常采用將管切成多段斜口���、焊接而成或板金下成多節(jié)葉形展開料����,再卷制焊接�,焊縫量大���。由于焊接處的幾何形狀不連續(xù),將產(chǎn)生較高的應(yīng)力集中�,因此,對這種管件的工作壓力和工作溫度必須作出嚴(yán)格的規(guī)定���。焊縫

會大大降低耐蝕性�����、易泄漏����、且外觀欠佳�,內(nèi)表面為折面而增大了管道傳輸阻力和背部的焊縫受到嚴(yán)重的沖刷腐蝕而降低了壽命�����。

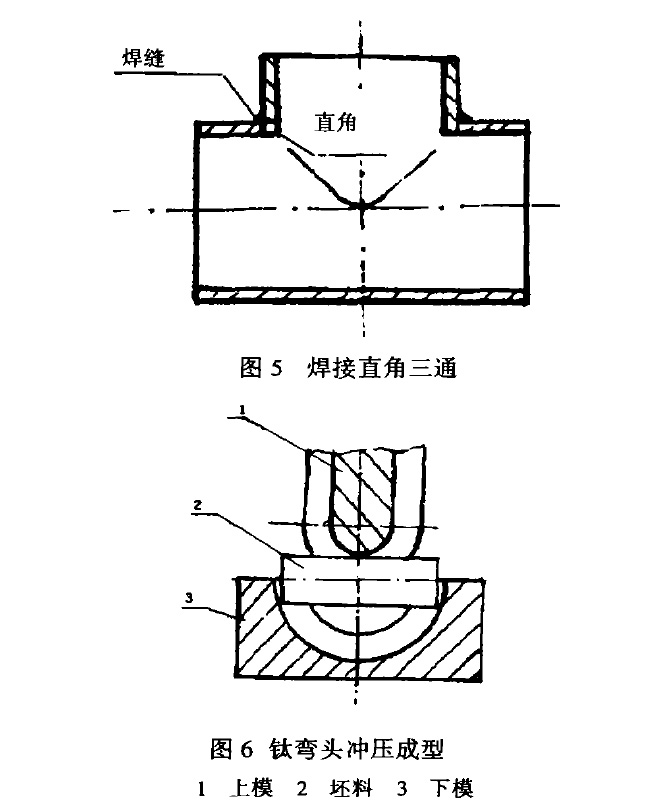

1.2 焊接三通

三通如圖5采取在直管道上開孔����,將支路直接管焊接而成,因鈦材的加工性能不如其它材料���,焊接處的相貫線的加工也是相當(dāng)困難的[3]�����。更為重要的是���,焊縫處產(chǎn)生直角��,一是嚴(yán)重的影響著介質(zhì)的流導(dǎo)��,增大了管道的傳輸阻力��,二是相貫線的曲線焊接困難.三是直角部位的沖刷腐蝕增大�,使直角部位早損��。

1.3 壓片焊接式鈦彎頭

為了改善多焊縫鈦彎頭的缺陷����,采用壓半片焊接式鈦彎頭。它與多縫“蝦米腰”式相比�,焊縫相應(yīng)少些,且焊縫沒有迎面受到?jīng)_刷腐蝕�����,而順向受沖刷,因而耐腐情況要好一些���。

1.4 鑄造式彎頭

人們企圖甩掉焊縫��,研制出無縫鈦彎頭�����,產(chǎn)生了鑄造式彎頭�����,雖說以無縫彎頭而出現(xiàn)�,但壁厚(至少5mm)與管道壁厚(2mm)不能匹配�,而且表面光潔度差,而增加傳輸阻力���。更為重要的是內(nèi)部存在著大量由鑄造產(chǎn)生的氣孔等缺陷,嚴(yán)重影響耐蝕性及壽命�����,不適合對焊式鈦管道的使用�����,大多應(yīng)用在小直徑的承播式管件,此種工藝生產(chǎn)的鈦管件成本高�、得不到使用者的認(rèn)可。

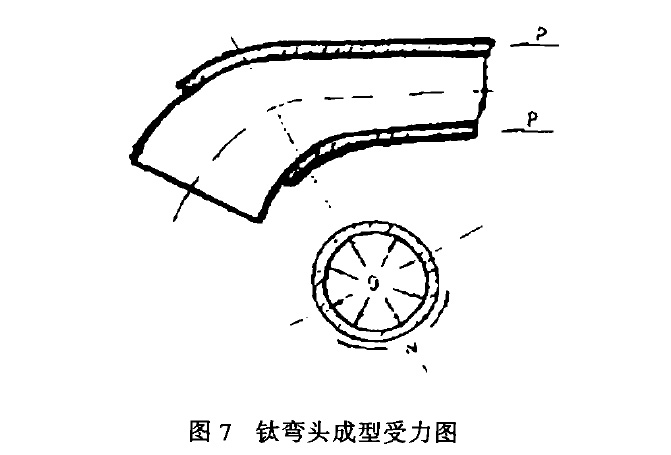

1.5 沖制鈦彎頭

有人利用沖壓方法沖制鈦彎頭��,外表看來是乎達(dá)到標(biāo)準(zhǔn)要求�,但從實(shí)質(zhì)來看,該加工工藝是將(見圖6)管坯在沖床上沖壓模中沖壓成型���,成型過程中將彎頭的背部受拉����,迫使背部拉簿�����,腹部管壁受壓而增厚造成壁厚不均勻或打皺��。且使用過程中因彎頭背部承受沖刷腐蝕(見圖1)���,由于背部壁減薄�,所以背部會產(chǎn)生早損。壁厚難以保證����,其耐壓和壽命都達(dá)不到標(biāo)準(zhǔn)中的壁厚公差要求,盡量不使用此種工藝生產(chǎn)的鈦彎頭��。

1.6 推擠工藝

彎頭推擠工藝是在八十年代中����、后期由日本引入我國的一項(xiàng)鋼制彎頭生產(chǎn)新技術(shù)。由于該工藝可實(shí)現(xiàn)連續(xù)性生產(chǎn)����,并且生產(chǎn)的彎頭壁厚均勻一致,因而它迅速取代了傳統(tǒng)工藝 [4]��。西北有色金屬研究院在九十的代初率先將這一新技術(shù)成功的開發(fā)研制出了推擠無縫鈦彎頭����。相繼又研制出無縫鈦三通、無縫異徑管等無縫鈦管件產(chǎn)品[5]���,無縫管件的最大直徑可達(dá)φ219���,并達(dá)到了ASTM B363—95標(biāo)準(zhǔn) 要求。

推制鈦彎頭的加工是以無縫鈦管作為坯料�,在專用推制擠壓機(jī)上采用管徑小于成品管徑的坯料推制擠壓成型,如圖7成形模固定在主機(jī)上不動����,有一定活動推力推動管坯從右方向左方前進(jìn),坯料在成型模時(shí)���,受到加熱及保護(hù)����,成型過程中管坯受到擴(kuò)漲���,對成型過程中受力分析表明����,其不同部位的受力大小是不同的�,但都是二向受壓,一向受拉�����,即軸向

受壓���、徑向受壓��、周向受拉���。整個(gè)成型時(shí)的變形主要發(fā)生在下部(見圖8)����。壞料上畫上均勻網(wǎng)格��,成型中可觀察到彎頭背部成型時(shí)方格變化不大��,到腹部變形越嚴(yán)重�����,網(wǎng)格在周向被拉長����,軸向被壓縮,而網(wǎng)格總面積不變��,表明厚度方向上沒有明顯變化����。

2���、我國鈦管件標(biāo)準(zhǔn)和規(guī)范

鈦管件標(biāo)準(zhǔn)最早出現(xiàn)于美國宇航標(biāo)準(zhǔn)中�,化工行業(yè)的鈦管件在國際上能查到的唯一標(biāo)準(zhǔn)是ASTM B363[5]。它也是鈦管件國際貿(mào)易中常遵循的文件���,ASTM B363建立于1961年���,第一次修改在1978年.以后又多次修改(如83年,87年)最近版本是1995年.使標(biāo)準(zhǔn)比較完善了���。

我國在1994年由西北有色金屬研究院出臺了企業(yè)標(biāo)準(zhǔn)Q/XB1507—94《鈦制對焊無縫管件》�����。受到了設(shè)計(jì)部門的熱忱歡迎�,該標(biāo)準(zhǔn)的出臺代表我國鈦管件標(biāo)準(zhǔn)化的起步��。

為了使標(biāo)準(zhǔn)能更好地指導(dǎo)我國鈦管件的標(biāo)準(zhǔn)化生產(chǎn)���、設(shè)計(jì)選用�、采購經(jīng)銷�����、安裝施工,國家石油和化學(xué)工業(yè)局于1999年7月13日發(fā)布了鈦制對焊無縫管件的行業(yè)標(biāo)準(zhǔn)���,此標(biāo)準(zhǔn)由西北有色金屬研究院起草��,標(biāo)準(zhǔn)號為HG/T3651—1999�����,已于2000年6月1日起實(shí)施�。該標(biāo)準(zhǔn)所規(guī)定的管件尺寸公差與美國國家標(biāo)準(zhǔn)ANSI B16.9—1986鍛鋼對焊用管件和我國

國家標(biāo)準(zhǔn)GB12459—90鋼制對焊無縫管件等同�����,管件的要求和成品管件材料性能及管件表面質(zhì)量與美國材料試驗(yàn)協(xié)會標(biāo)準(zhǔn)ASTM B363—95無縫及有縫鈦合金對焊用管件等同�����。

3��、結(jié)論

(1)為了保證管道的壽命�����,鈦管件應(yīng)首選無縫管件,彎頭應(yīng)盡量選擇推制工藝生產(chǎn).可以保證壁厚均勻���,表面光滑無阻��。

(2)應(yīng)杜絕選擇蝦米腰式彎頭和在管道中直接焊直管的三通��,此方法連接的鈦管道會嚴(yán)重影響鈦管道的壽命。

(3)鈦管件已有我國行業(yè)標(biāo)準(zhǔn)HG/T3651—1999�����,設(shè)計(jì)��、采購��、施工應(yīng)按標(biāo)準(zhǔn)執(zhí)行��。

參考文獻(xiàn)

1)石玉峰��,鈦技術(shù)與應(yīng)用����,陜西科學(xué)技術(shù)出版社出版1989.12

2)徐思浩,《化工設(shè)備與管道)2001.4

3)黃健�,焊接1996.12

4)支左��,機(jī)械工程師1996.1

5)戴衛(wèi)紅�,段文森<中國化工>中國專利出版社出版1998.11

6)美國材料及試驗(yàn)協(xié)會標(biāo)準(zhǔn)��。ASTM B363—95

相關(guān)鏈接