鈦合金以其強度高��、耐熱性好��、耐腐蝕性好����、耐低溫性好等特點�,在航空���、航天��、石油��、化工����、機械、醫(yī)療等眾多領域得到廣泛的應用[1]�。與其優(yōu)異的物理特性相比����,鈦合金也屬于典型的難加工材料, 因為其具有彈性模量小�、導熱系數(shù)低����、化學活性強等缺點�。所以在鈦合金的加工過程中,常常伴隨著切削溫度過高�,刀具磨損嚴重�����、變形系數(shù)小����,單位面積切削強度大等加工特點����。這些不利的加工特點勢必會對鈦合金工件的表面完整性造成一定的影響����,進而影響鈦合金的使用性能,所以在鈦合金加工中表面完整性的控制成為了重要的研究課題���。

國內外許多學者對鈦合金加工過程中的表面完整性進行了有益的研究。Sun 和Guo[2]通過鈦合金端銑試驗研究了銑削參數(shù)對表面完整性的影響規(guī)律����,發(fā)現(xiàn)銑削參數(shù)對表面完整性具有顯著的影響����。Yang 等[3]利用較低銑削速度和較高銑削速度分別對鈦合金進行銑削試驗,發(fā)現(xiàn)銑削速度的改變對表面完整性的影響較大�����。楊振朝等[4]在鈦合金高速銑削試驗中�,基于有限元仿真技術研究了銑削速度對表面完整性的影響��,發(fā)現(xiàn)銑削速度對切削溫度和表面完整性影響顯著。

Ribeiro 和Moreira 等[5]在鈦合金的車削研究中發(fā)現(xiàn)����,表面粗糙度隨車削速度的增加而增加。Amin 和Ismail[6]在端銑鈦合金時也發(fā)現(xiàn)了相似的規(guī)律���。楊振朝等[7]在鈦合金高速銑削試驗的表面完整性研究中發(fā)現(xiàn), 隨著主軸轉速的增加����, 表面粗糙度先減小而后增加����。

Brinksmeier[8]在金屬切削試驗的表面完整性研究中發(fā)現(xiàn)���, 殘余應力的分布深度及其數(shù)值大小受每齒進給量的影響較為顯著��, 且隨每齒進給量的增加分布深度和數(shù)值大小均增加�����。Ginting 等[9]通過鈦合金的端銑試驗來研究切削參數(shù)對表面層顯微硬度的影響規(guī)律�����, 將表面層顯微硬度分為3 個區(qū)域來討論��, 論述了表面層顯微硬度的形成原因。

在實際加工中����, 影響表面完整性的因素比較復雜,包括切削參數(shù)�、刀具幾何角度�����、刀具磨損狀態(tài)�����、冷卻條件等��。針對切削參數(shù)對表面完整性的影響來說���,切削速度、進給量��、切削寬度、切削深度對表面完整性的影響有所差別�����,然而目前對表面完整性的研究主要集中在討論某一個切削參數(shù)對其的影響���,比如僅僅研究切削速度對表面粗糙度的影響而沒有兼顧研究其他切削參數(shù)(每齒進給量、切削深度�����、切削寬度等)的影響。同時�,關于表面完整性中殘余應力的研究主要為仿真研究�,很少涉及到試驗研究�����。這樣對于全面地認識切削參數(shù)對表面完整性的影響規(guī)律及良好地進行表面完整性控制是明顯不足的���。

文中對Ti-6Al-4V(TC4)鈦合金銑削過程中銑削參數(shù)對表面完整性(表面粗糙度�、殘余應力、顯微硬度)的影響進行了充分地研究�,分別分析了銑削參數(shù)(銑削速度、每齒進給量�����、銑削寬度�����、銑削深度)對表面粗糙度和殘余應力的影響規(guī)律�;同時,研究了不同的銑削速度�、每齒進給量����、銑削寬度條件下表面層深度與顯微硬度之間的關系�。為鈦合金加工過程中設計合理的加工參數(shù)及良好地控制表面完整性提供了寶貴的試驗數(shù)據(jù)基礎。

1�����、表面完整性的定義及特征

早在1964 年���,F(xiàn)ield 等[10]首次確切提出表面完整性這個名詞���, 它是表征加工過程中零件表層材料產生各種變化的綜合性指標,主要包括兩個方面:(1)表面特征(表面波紋度���、表面粗糙度�����、表面紋理方向和表面缺陷)�;(2)表層特性(殘余應力���、表層硬度梯度、微觀組織變化)�����。同時����,根據(jù)美國機械加工切削數(shù)據(jù)手冊[11]����,表面完整性的評價準則主要包括最少數(shù)據(jù)組、標準數(shù)據(jù)組和擴展數(shù)據(jù)組這3 個級別標準��。文中選用最少數(shù)據(jù)組作為鈦合金銑削過程中表面完整性的評價標準�。

2�、試驗規(guī)劃

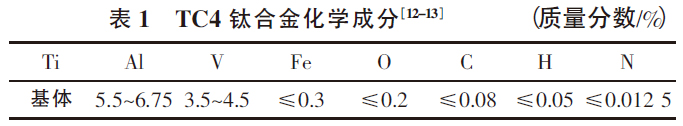

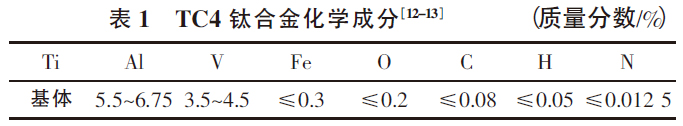

銑削試驗的試件為TC4鈦合金板材,其組成成分如表1所示����,試件尺寸為長50mm、寬50mm�、高35mm 的長方體�����, 試件材料在使用前經過普通退火處理并且通過時效處理以去除殘余應力��。試驗在MazakNEXUS 410B-HS 型三坐標立式數(shù)控加工中心上完成����, 刀具采用整體硬質合金4 齒平底立銑刀�����, 直徑為20mm��,前角12°���,后角14°,螺旋角35°��,銑削過程冷卻方式采用乳化液冷卻�,銑削方式采用順銑。

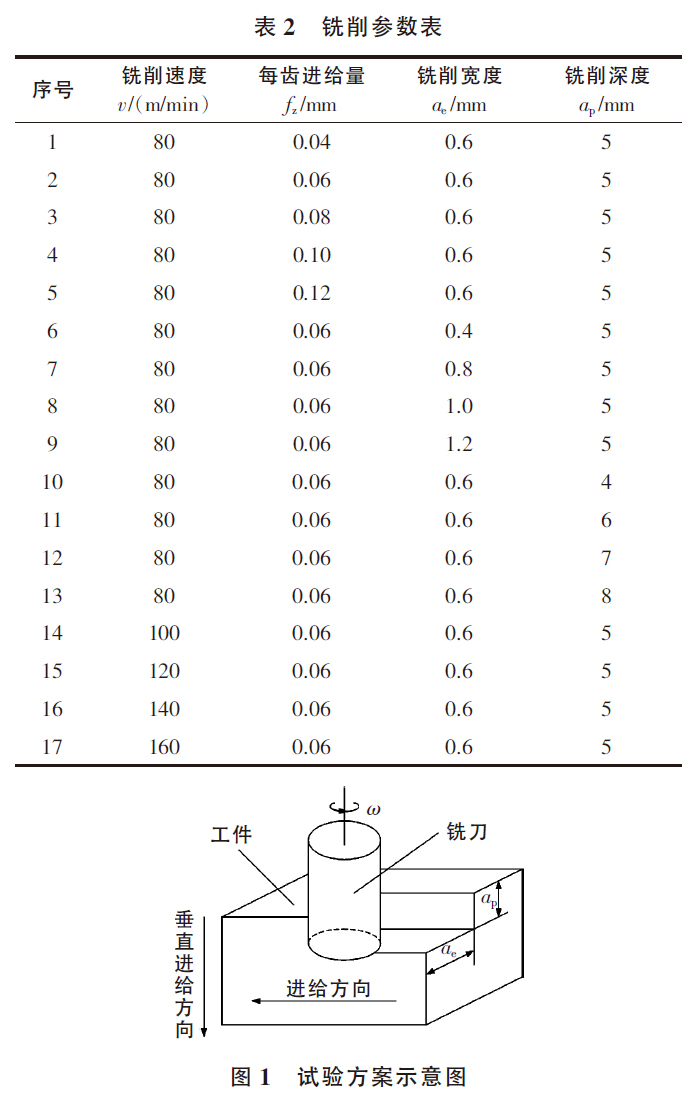

試驗采用單因素的方法研究TC4側銑過程中銑削參數(shù)(銑削速度v��,每齒進給量fz�����,銑削寬度ae,銑削深度ap)對工件表面完整性(表面粗糙度��,殘余應力�,顯微硬度)的影響規(guī)律。側銑試驗中具體的銑削條件設計如表2所示��,試驗方案如圖1所示�。同時�����,在試驗中為了保證試驗結果的可靠性�,表2中每組銑削參數(shù)均重復2次試驗����, 取其平均值作為最終的試驗結果。

表面粗糙度的測量采用Talor-hobson PGI1250 型輪廓儀�����, 在測量過程中分別沿切削進給方向和垂直切削進給方向測量粗糙度值Rax和Ray�。對每個加工表面的中心位置進行3 次測量, 其平均值作為最終的表面粗糙度結果,取樣長度為0.8mm�����,評定長度為5.6mm�。殘余應力的檢測使用X-350A 型殘余應力儀,分別檢測了同一表面上2個方向的殘余應力(進給方向σx和垂直進給方向σy)�。利用HVS-1000Z 型顯微硬度計測量維氏顯微硬度值��, 顯微硬度計的加載力為0.98 N�,加載時間為10s��,由已加工表面往下每隔20μm取一點進行測量, 直至所測的顯微硬度值接近基體材料顯微硬度為止��, 測量中每個點均測量3次并取平均值。

3��、試驗結果分析

3.1 表面粗糙度

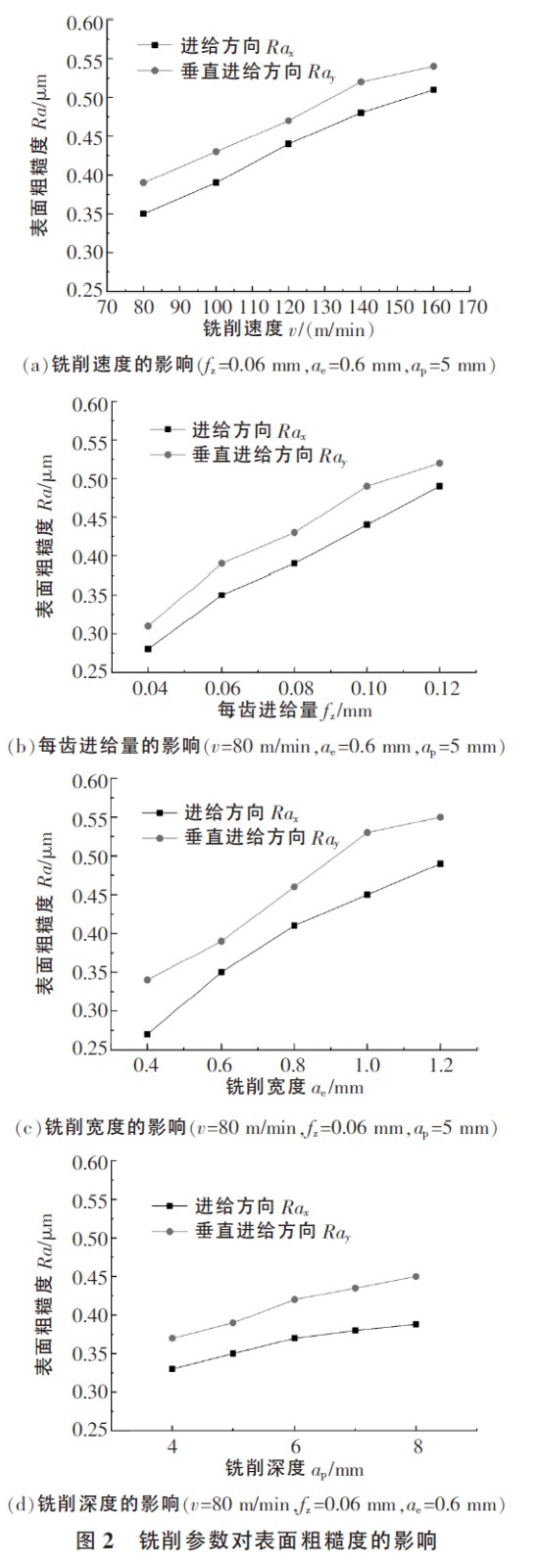

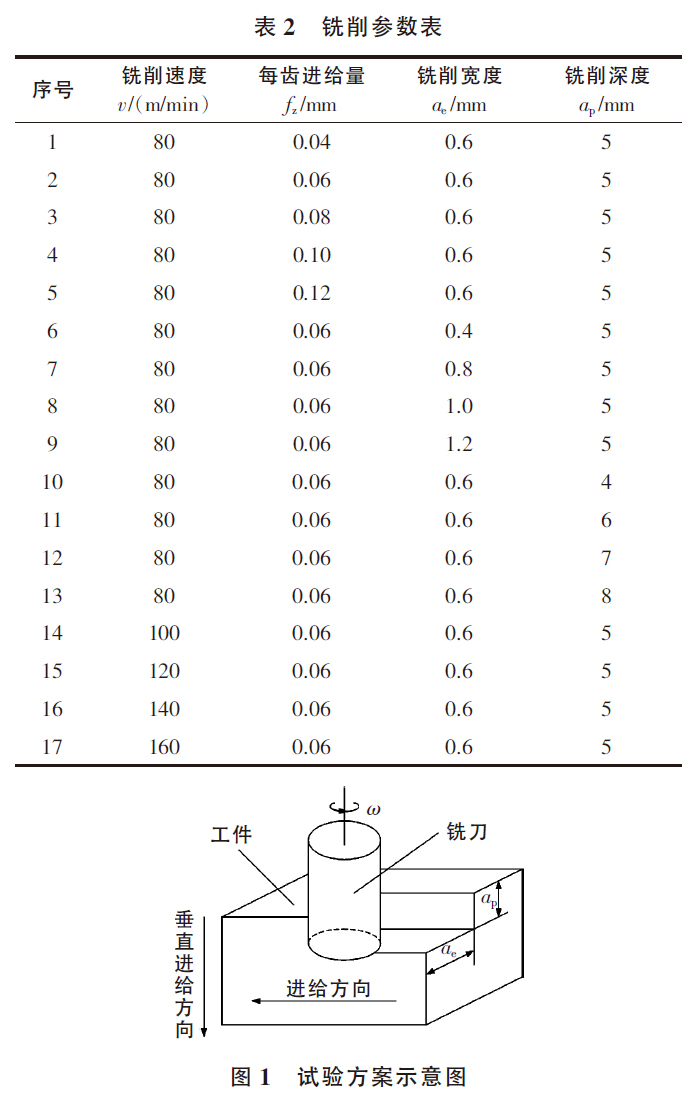

圖2 為銑削參數(shù)對表面粗糙度影響的試驗結果�����,從圖2 中可以發(fā)現(xiàn)�����,在試驗所在的銑削條件下,表面粗糙度隨著銑削速度����、每齒進給量、銑削寬度��、銑削深度的增加而近似線性地增加��,且進給方向的表面粗糙度Rax和垂直進給方向的表面粗糙度Ray的增長趨勢一致�。

在圖2a 中,銑削速度由80m/min 增加至160m/min時�����, 加工表面上2 個方向的粗糙度均隨著銑削速度的增大而增加���,其變化范圍為0.35~0.54μm,表面粗糙度值由于銑削速度的影響增加了0.19μm�。這是由于在加工鈦合金時��,隨著銑削速度的增加����,刀具磨損加劇,從而導致加工表面的表面粗糙度值增加�����。在圖2b 中,每齒進給量由0.04mm增加至0.12mm���, 使得銑削過程中銑削力隨著每齒進給量的增加而增加�����, 從而導致表面粗糙度增加�����, 其變化范圍為0.28~0.52μm����。在圖2c�,d 中����,隨著銑削寬度和銑削深度的增加,使得銑削面積增加�����,銑削力成比例地增加����,最終導致表面粗糙度增加。在試驗所在的銑削寬度和銑削深度增加范圍內���,表面粗糙度的變化范圍分別為0.27~0.55μm和0.33~0.45μm����。

綜合以上分析可以看出,隨著銑削速度����、每齒進給量���、銑削寬度和銑削深度變化的影響�,表面粗糙度值的變化范圍分別為0.35~0.54μm�����,0.28~0.52μm�����,0.27~0.55μm,0.33~0.45μm����。這說明銑削參數(shù)中各項參數(shù)對表面粗糙度具有不同的影響程度�����, 其中銑削寬度和每齒進給量對表面粗糙度的影響較大��, 銑削速度的影響次之��,銑削深度對表面粗糙度的影響較小。

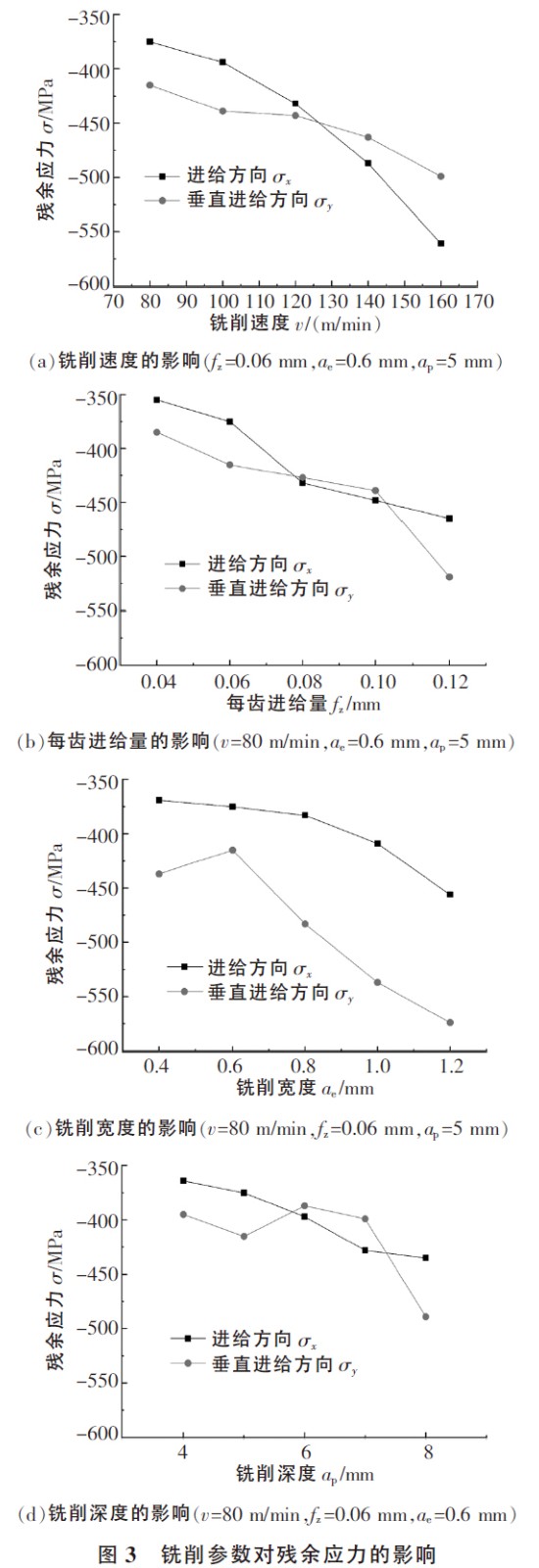

3.2 殘余應力

在加工過程中��,彈塑性變形��、熱塑性變形和相變的綜合作用產生了已加工表面層內的殘余應力[14]。這些綜合作用的形式主要包括刀具刃口前方區(qū)域的塑性凸出效應�、后刀面與表層金屬的擠光效應、加工過程的熱效應和相變[15]����。其中��,擠光效應產生壓應力�����,塑性凸出效應和熱效應產生拉應力, 相變產生的殘余應力狀態(tài)取決于加工表面的體積變化方式����。在一定的工況下��,殘余應力狀態(tài)是壓應力還是拉應力主要取決于以上哪些因素起主導作用[15]���。

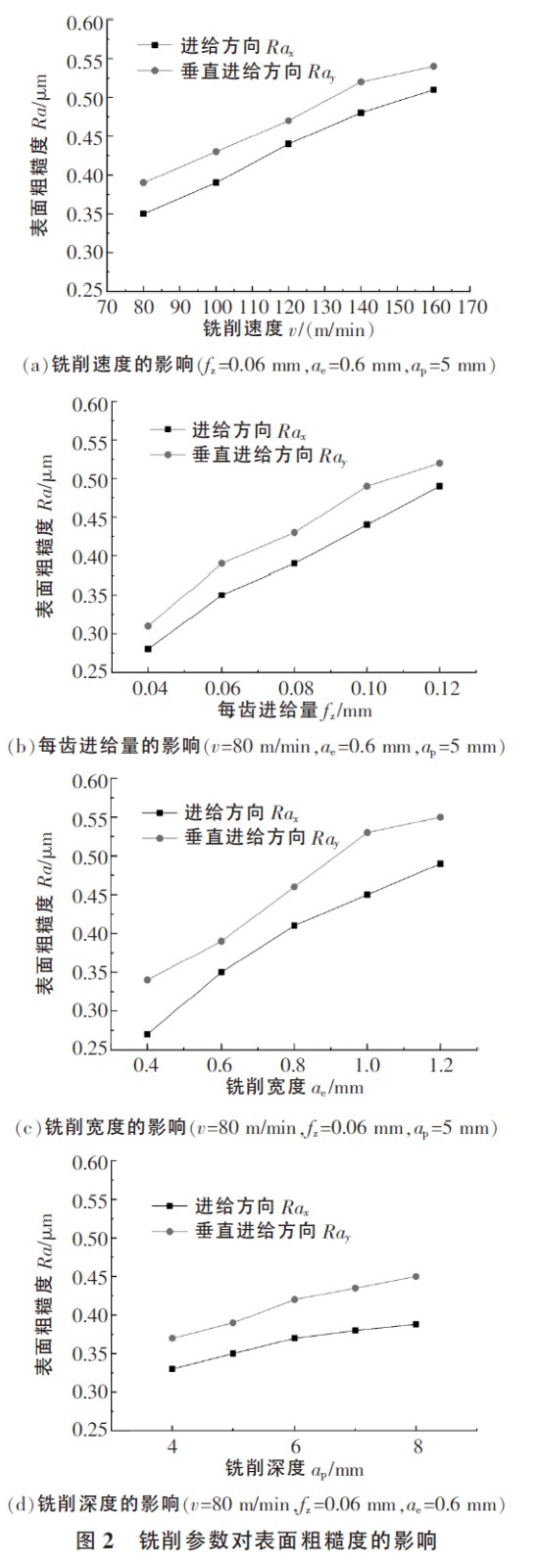

從圖3 銑削參數(shù)對殘余應力的影響可以看出,加工表面的殘余應力均為壓應力�。這是因為:加工過程中產生的切削熱大部分被切屑帶走�, 切削溫度不高,表面層中的熱效應較小�����,相變也沒有發(fā)生����;同時刀具始終處于初期和正常磨損階段���,銑削力較大�����,刀具和工件將會發(fā)生較嚴重的擠光效應����, 此情況下擠光效應起主導作用�。所以已加工表面的殘余應力均

為壓應力。

由圖3a 可知�����,銑削速度從80m/min增至160m/min����,進給方向的殘余壓應力σx和垂直進給方向的殘余壓應力σy均隨著銑削速度的增加而增加,其變化的范圍為375~561MPa�����;由圖3b 可知��,每齒進給量從0.04 mm增至0.12mm,2 個方向的殘余壓應力σx和σy均隨著每齒進給量的增加而增加�, 其變化范圍為355~519MPa�����。這就說明隨著銑削速度和每次進給量的增大����,2個方向上的殘余壓應力σx和σy均具有增大的趨勢��。

這是由于銑削過程中隨著銑削速度和每次進給量的增加����,加工工件所需的銑削力加大����,刀具與工件發(fā)生的擠光效應加劇,所以引起殘余壓應力增大�����。由圖3c�,d 可知,受試驗誤差和測量誤差的影響����,殘余壓應力σy出現(xiàn)了波動��, 但是2 個方向的殘余壓應力σx和σy隨著銑削寬度和銑削深度的增加總體上具有增大的趨勢����。

其具體增加形式為: 隨著銑削寬度由0.4mm增至1.2mm,殘余壓應力的變化范圍為369~574MPa���;隨著銑削深度由4mm增至8mm����,殘余壓應力的變化范圍為364~489MPa。這是因為銑削寬度和銑削深度的增加����,最主要的作用是使得銑削面積增大��,銑削力增大����,加劇擠光效應����,從而導致殘余壓應力增加�����。

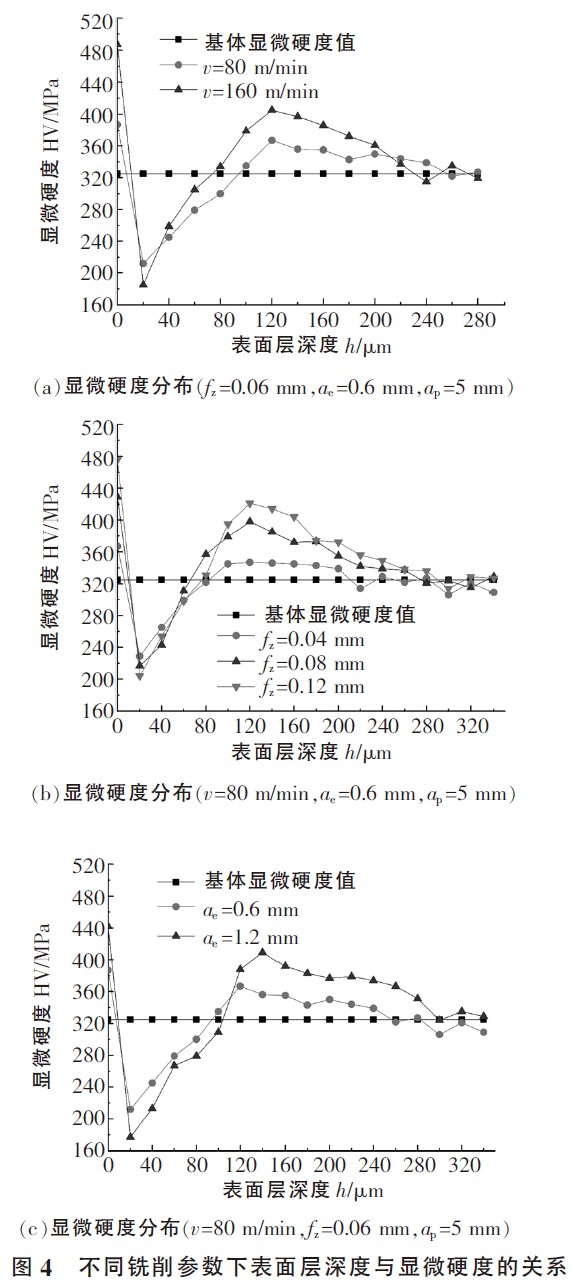

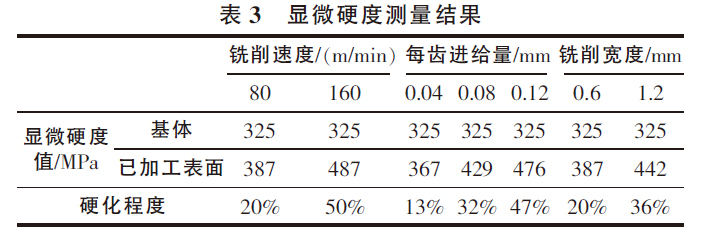

3.3 顯微硬度

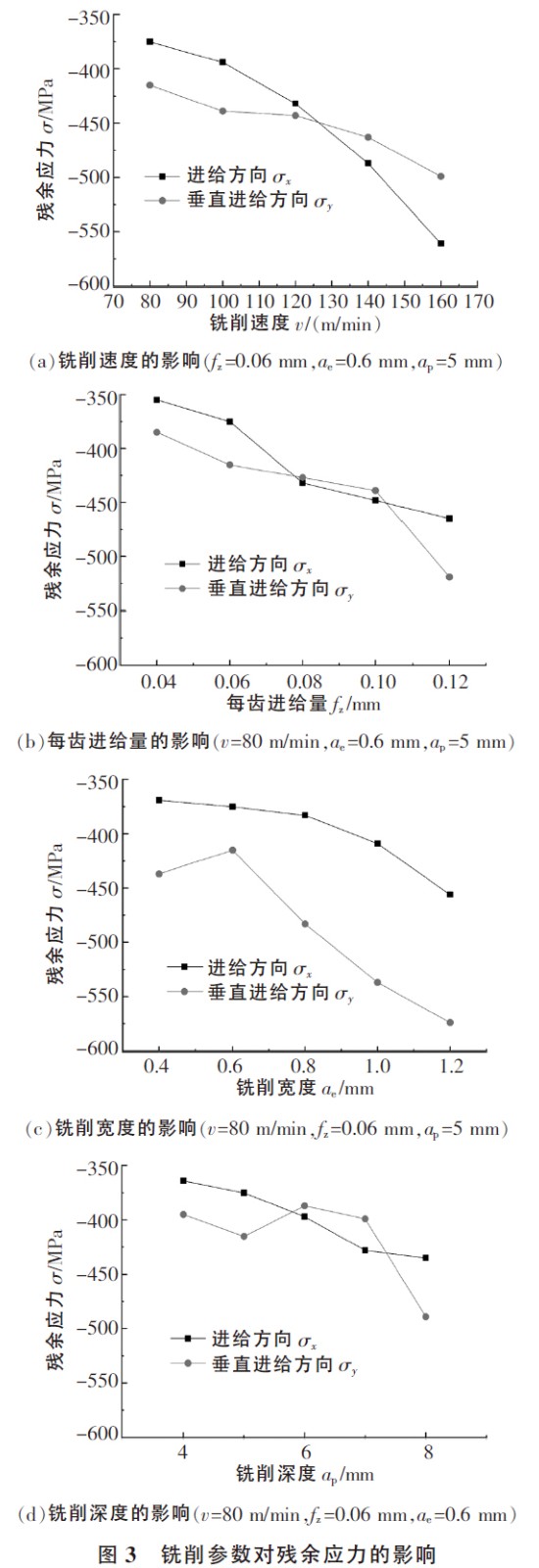

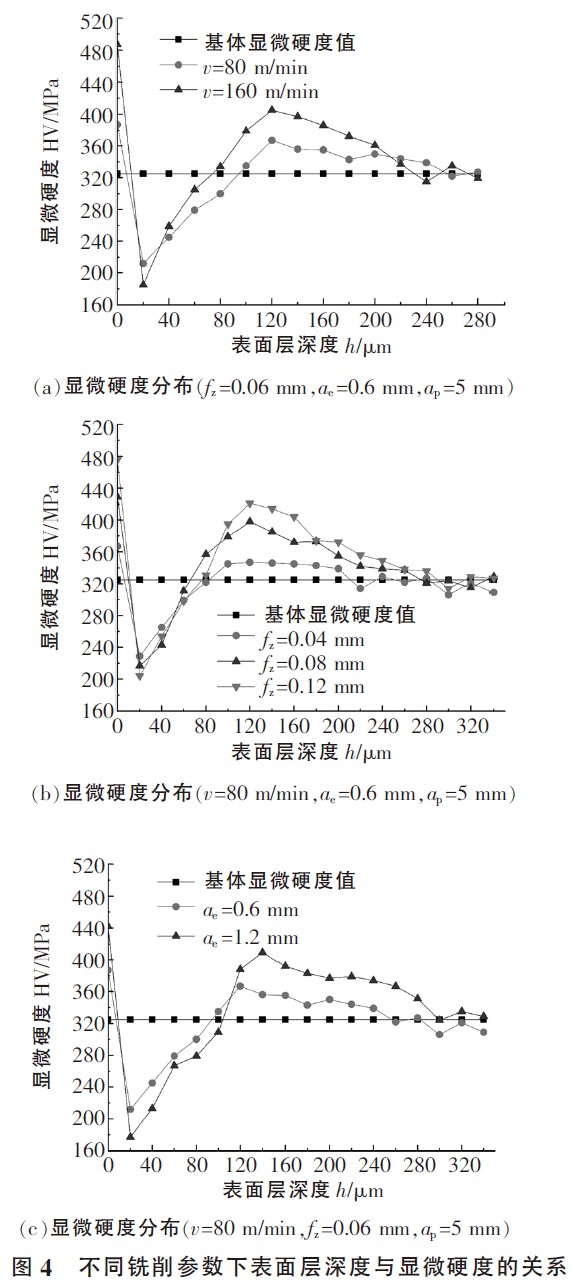

圖4 分別為不同銑削速度�����、每齒進給量、銑削寬度條件下�����,顯微硬度隨表面層深度變化的分布規(guī)律����。從圖4 中可以看出���, 對于銑削速度����、每齒進給量和銑削寬度,顯微硬度隨表面層深度變化的分布規(guī)律大體一致��,即最大顯微硬度值出現(xiàn)在已加工表面上��, 而在很淺的表面層深度范圍內顯微硬度急劇下降�, 下降至表面層深度h 為20μm處出現(xiàn)最小的顯微硬度值�,然后再次上升到高于基體顯微硬度值, 并在h 為120~160 μm范圍內出現(xiàn)稍低于已加工表面顯微硬度的次峰值���,緊接著呈下降的趨勢�,直至接近于基體的顯微硬度值���。

這是因為在鈦合金加工過程中, 鈦合金中的鈦元素與空氣中的氧元素和氮元素發(fā)生反應����, 工件表面形成氧化鈦和氮化鈦薄膜���,使工件脆性增加[16]����,進而使得已加工表面顯微硬度最高��。同時因為鈦合金具有傳熱系數(shù)小����,導熱性差的特點��,在銑削加工過程中產生的熱量僅能傳遞到距離已加工表面很淺的深度范圍內�,并且主要集聚在h 為20μm處����,所以h 為20μm處的材料被熱軟化而形成最小的顯微硬度值, 然而由于鈦合金銑削過程會產生應變硬化作用����, 導致更深層材料受到擠壓���,引起深層材料的再次硬化��,所以在有限的表面層深度范圍內顯微硬度隨著表面層深度的增加而增加��, 在應變硬化的作用下���,h 為120~160μm范圍內的表層金屬出現(xiàn)顯微硬度的次峰值(小于已加工表面的顯微硬度),同時伴隨著表面層深度的繼續(xù)增加�����,材料受應變硬化的影響逐漸減弱�����, 所以顯微硬度逐漸趨于基體顯微硬度值325MPa���。

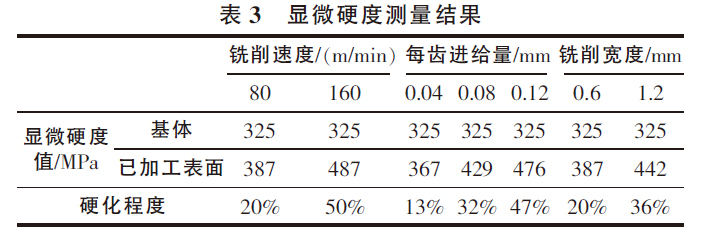

由圖4 可知, 已加工表面的顯微硬度相比于基體的顯微硬度都有了明顯的升高�����, 其相應的顯微硬度值及硬化程度如表3 所示����。從表3 中可以看到:已加工表面顯微硬度值相比于基體增加了13%~50%;當銑削速度由80m/min升高至160m/min 時,已加工表面顯微硬度由387MPa增加到487MPa���; 每齒進給量由0.04mm 增至0.12mm時�, 顯微硬度由367MPa增至476MPa;銑削寬度由0.6mm增至1.2mm時��,顯微硬度由387MPa增至442MPa����。這是因為隨著試驗中銑削速度�、每齒進給量和銑削寬度的增加,鈦合金中的鈦元素與空氣中的氧元素和氮元素所發(fā)生的反應也更加強烈�,從而引起已加工表面上的顯微硬度值也相應增加。

4、結論

通過對TC4鈦合金銑削試驗中表面完整性的研究�,得到以下結論:

(1)在試驗所在的銑削條件下,隨著銑削速度���、每齒進給量��、銑削寬度和銑削深度的增加����,表面粗糙度均具有增加的趨勢; 銑削參數(shù)中各項參數(shù)對表面粗糙度的影響各不相同�����, 其中銑削寬度和每齒進給量對表面粗糙度的影響較大���,銑削速度的影響次之�����,銑削深度對表面粗糙度的影響較小���。

(2)進給方向的殘余應力σx和垂直進給方向的殘余應力σy均為壓應力���;總體上����,隨著銑削速度、每齒進給量���、銑削寬度和銑削深度的增加���,2個方向的殘余應力σx和σy均具有增加的趨勢����。

(3)最大的顯微硬度值出現(xiàn)在已加工表面上����,已加工表面上的顯微硬度較之基體增加了13%~50%;在表面層深度h 為20μm處���,顯微硬度值最??���;隨著銑削速度、每齒進給量和銑削寬度的增加�,已加工表面上的顯微硬度值也相應增加。

參考文獻

[1] Chen G�,Ren C Z���,Yang X Y����,et al. Finite element simulationof high speed machining of titanium alloy(Ti-6Al-4V) based on ductile failure model[J]. Int J Adv Manuf Technol���,2011���,56:1027-1038.

[2] Sun J����,Guo Y B. A comprehensive experimental study on surface integrity by end milling Ti-6Al-4V[J]. Journal of Materials Processing Technology,2009��,209:4036-4042.

[3] Yang X Y��,Ren C Z�,Wang Y�,et al. Experimental study on surface integrity of Ti-6Al-4V in high speed side milling[J].Transactions of Tianjin University��,2012�����,18(3):206-212.

[4] 楊振朝,張定華�����,姚倡鋒���,等. 高速銑削速度對TC4鈦合金表面完整性影響機理[J]. 南京航空航天大學學報��,2009,41(5):644-648.

[5] Ribeiro M V,Moreira M R V�,F(xiàn)erreira J R. Optimization of titanium alloy(Ti-6Al-4V) machining[J]. Journal of Materials Processing Technology,2003(143/144):458-463.

[6] Amin N A K M�,Ismail A F,Khairusshima N M K. Effectiveness of uncoated WC-Co and PCD inserts in end milling of titanium alloy Ti-6Al-4V[J]. Journal of Materials Processing Technology�,2007(192/193):147-158.

[7] 楊振朝�,張定華,姚倡鋒���,等. TC4鈦合金高速銑削參數(shù)對表面完整性的影響研究[J]. 西北工業(yè)大學學報���,2009,27(4):538-543.

[8] Brinksmeier E. Residual stresses in hard metal cutting [J].Residual Stresses in Science Technology�,1986(2):839-846.

[9] Ginting A,Nouari M. Surface integrity of dry machined titanium alloys[J]. International Journal of Machine Tools and Manufacture�����,2009��,49:325-332.

[10] Field M���,Kahles J F. The surface integrity of machined and ground high strength steels[J]. DMIC Report,1964�,210:54-77.

[11] 美國可切削性數(shù)據(jù)中心. 機械加工切削數(shù)據(jù)手冊[M]. 北京:機械工業(yè)出版社�,1989.

[12] 曹春曉. 航空用鈦合金的發(fā)展概況[J]. 航空科學技術,2005(4):3-6.

[13] 王桂生�,田榮璋. 鈦的應用技術[M]. 湖南:中南大學出版社,2007.

[14] 李友生�,鄧建新,張輝����,等. 高速車削鈦合金的硬質合金刀具磨損機理研究[J]. 摩擦學學報���,2008��,28(5):443-447.

[15] 楊曉勇����,任成祖�����,陳光. 鈦合金銑削刀具磨損對表面完整性影響研究[J]. 機械設計��,2012�����,29(11):22-26.

[16] 張幼楨. 金屬切削原理與刀具[M]. 北京:國防工業(yè)出版社,1990.

作者簡介:李軍(1990—)���,男���,碩士研究生�����,研究方向:航空材料加工機理�。E-mail:lijun168@tju.edu.cn

相關鏈接