引言

鈦是一種耐濕氯氣腐蝕的金屬材料,本身的質(zhì)量較輕����,且比強(qiáng)度較高���,是一種很適合用在艦船�、航空��、醫(yī)療����、汽車等領(lǐng)域的材料,但由于其提取過程對設(shè)備和環(huán)境的要求較高���,且易被空氣氧化而不用保存�,這諸多的原因造成了鈦的生產(chǎn)成本較高�,對于工業(yè)化應(yīng)用的材料而言,成本的高低在一定程度上可以決定金屬材料的應(yīng)用范圍��。鈦就屬于這種由于生產(chǎn)成本較高而使用范圍受到限制的金屬����。國際上很多國家都加入到了對鈦合金的推廣應(yīng)用中��,不僅包括對鈦合金研究較早的俄羅斯�����、美國等,中國��、日本也在如何擴(kuò)大鈦合金的應(yīng)用領(lǐng)域方面做了大量的研究����。鈦合金是一種揚(yáng)長避短的戰(zhàn)略技術(shù)���。

隨著技術(shù)的發(fā)展��,鈦合金鑄造工藝也不斷提升���,鈦合金鑄件的需求和應(yīng)用范圍也隨之得到不斷的擴(kuò)大����,鈦合金鑄件的類型由最初簡單的厚壁鑄件往薄壁化��、大型化���、復(fù)雜化的方向發(fā)展 [1] ����,如何鑄造出機(jī)械性能良好、鑄造成型后易于處理的鑄件將是未來鈦合金鑄件的研究方向��。鈦合金具有良好的耐腐蝕性��,鈦合金鑄件在流動的海水中也具有良好的耐沖擊腐蝕性�,所以是艦船鑄件的理想材料���。鈦合金在艦船及海洋運(yùn)輸行業(yè)中都有應(yīng)用���,主要集中在推進(jìn)器軸����、泵����、閥門和其他的附件���,這些以鈦合金材料的鑄件���,不僅有優(yōu)異的力學(xué)性能,且結(jié)構(gòu)性能好�,還具有耐腐蝕性����,能滿足艦船長期在水中和潮濕環(huán)境中對其自身結(jié)構(gòu)材料的要求�。鈦合金鑄件有比較長的生命周期�,相應(yīng)的船的維修費(fèi)用降低��,船的使用期限變長�����,有很大的經(jīng)濟(jì)價(jià)值�。因此研究如何制得性能更優(yōu)異的鈦合金鑄件依然是現(xiàn)在和未來的熱點(diǎn)和趨勢。

本文以鈦合金鑄造的泵為例�����,通過對鈦合金澆注前后化學(xué)成分的對比和室溫下力學(xué)性能的對比����,來研究鈦合金材料在艦船鑄件上的應(yīng)用���。

1、鈦合金鑄件的性能

1.1 常用鈦合金鑄件的力學(xué)性能

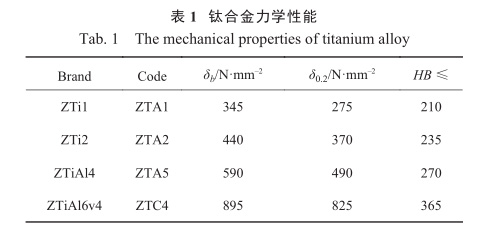

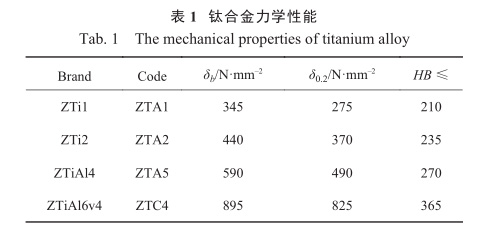

鈦?zhàn)鳛橐环N金屬����,它的質(zhì)量較輕,鈦及常規(guī)鈦合金的密度也較小��,大概為 4.5 g/cm 3 ����,造船所使用的鈦一般為工業(yè)純鈦、鈦鋁合金及鈦鋁釩合金等�����,不同合金的力學(xué)性能也有較大差異,表 1 為幾種鈦合金的力學(xué)性能比較 [2] ����。

1.2 以 ZTi2 為材料制造艦船泵

對鈦研究較早的國家是俄羅斯,在研究初期���,鈦主要應(yīng)用在飛機(jī)上���,可以作為飛機(jī)的發(fā)動機(jī)組件和機(jī)翼等����,但由于鈦的成本較高,在一定程度上限制了鈦的應(yīng)用���。鈦管�、鈦棒��、鈦環(huán)等鈦合金材料的出現(xiàn)實(shí)現(xiàn)了鈦更廣泛應(yīng)用的設(shè)想�,隨著研究的深入,鈦合金也慢慢地被應(yīng)用在艦船上�。

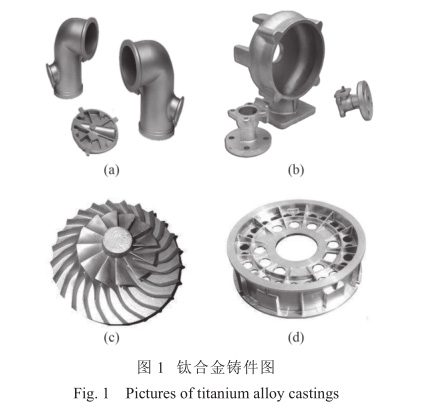

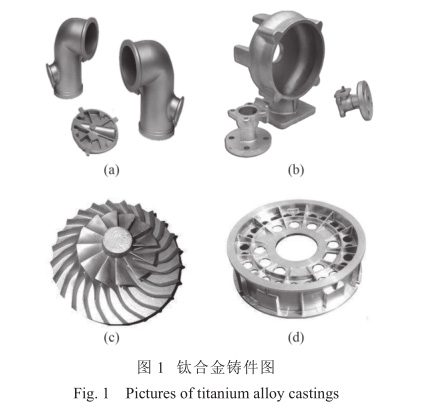

鑄造技術(shù)的進(jìn)步����,也更進(jìn)一步推進(jìn)了鈦合金的發(fā)展�����,通過合適的鑄造工藝���,鈦合金可以被鑄造成薄壁、結(jié)構(gòu)較為復(fù)雜的組件?,F(xiàn)在鈦合金鑄件在現(xiàn)在艦船、飛機(jī)及其他設(shè)備零部件上都有應(yīng)用�,常用的鈦合金鑄件如圖 1 所示。

由于鈦合金優(yōu)良的耐腐蝕性能和力學(xué)性能��,鈦合金可以按生產(chǎn)的實(shí)際需求被加工成滿足需求的各種的形狀的鑄件����。泵在機(jī)械裝備中�����,都是極其重要的動力源泉�,艦船作為一種大型的設(shè)備�,更要求其動力設(shè)備有較好的壽命和質(zhì)量����。鈦合金在艦船上的最主要的應(yīng)用之一就是制造鈦合金泵體。本文以 ZTA2 為材料加工鈦合金泵體��。

選定材料后,根據(jù)要成型的鑄件的尺寸和結(jié)構(gòu)特征選擇合適的澆注系統(tǒng)對鑄件的成型和質(zhì)量也具有非常重要的影響�����。本文選擇的澆注系統(tǒng)為底注開放式,澆道包括直澆道和橫澆道�,直澆道的半徑為 30 mm,橫澆道的橫截面為 40 mm 的正方形���。根據(jù)要鑄造的泵

的造型�,通過設(shè)計(jì)圖紙���、選擇材料設(shè)計(jì)生產(chǎn)出合適的鑄型�����,本文選擇石墨材質(zhì)鑄型��。整個澆鑄系統(tǒng)要在真空環(huán)境下進(jìn)行。在澆注之前����,在真空環(huán)境中將鑄型加熱到 1 000 ℃下,并在此溫度下保留 3 h��。所有的澆注完成后�����,將鑄件在熔爐中自然冷卻 3 h���,在溫度冷卻至 250 ℃時(shí)將鑄件取出,此時(shí)根據(jù)需求還可以對鑄件進(jìn)行打磨等工藝�,實(shí)現(xiàn)小的微調(diào)���。經(jīng)過處理后,得到的鑄件尺寸和需求的一致���,能完美的滿足需求��。

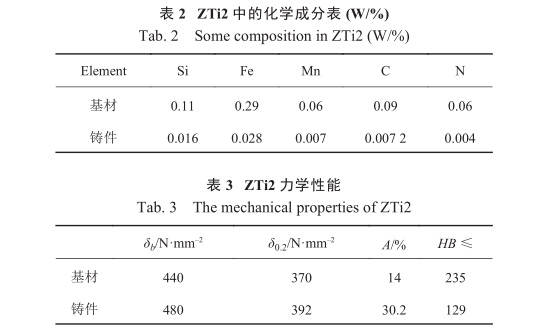

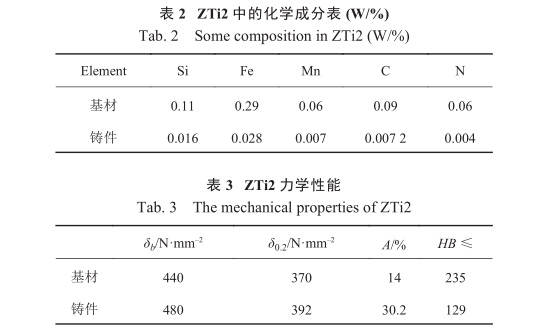

對鑄件泵進(jìn)行力學(xué)性能的測試,同時(shí)對 ZTA2 澆鑄前的試樣和澆注后的隨爐鑄件在室溫下按國標(biāo)的方法進(jìn)行化學(xué)成分和力學(xué)性能的測試�,在化學(xué)成分的測試中,Ti 的含量在鑄件和基材中的一樣,并沒有在澆鑄過程中損失�����,其他元素的測試的數(shù)據(jù)和力學(xué)性能數(shù)據(jù)分別如表 2 和表 3 所示�����。

從表 2 的數(shù)據(jù)可看出�����,澆鑄成型后的鑄件中的Si�����,F(xiàn)e���,Mn,C���,N 等元素的含量都大量的降低��,其中 Si�����,F(xiàn)e��,Mn 是 ZTi2 的主要成分���,C,N 含量的減少降低了鑄件的脆性���,保證鑄件具有更好的性能�。N、C 是 ZTi2 中的雜質(zhì)組分�,其含量的減少說明在澆鑄過程中,基材的質(zhì)量得到提升�����。

表 3 中的力學(xué)性能數(shù)據(jù)說明�,澆注成型的鑄件泵的力學(xué)性能與基材相比����,力學(xué)性能都有所提高。我們將表 2 和 GB/T15073-1994《鑄造鈦及鈦合金牌號和化學(xué)成分》���、將表 3 的數(shù)據(jù)和 GB/T6614-1994《鈦及鈦合金鑄件》進(jìn)行對比 [3] ����,比較之后發(fā)現(xiàn)����,我們澆注得到的鑄件泵符合標(biāo)準(zhǔn)對鑄件的要求���。

2、結(jié)論

1)鈦合金通過澆注工藝���,可以制得多種結(jié)構(gòu)的鈦合金鑄件。

2)鈦合金基材通過合理的澆注工藝���,可以得到力學(xué)性能比基材高的鈦合金鑄件����。

3)通過適當(dāng)?shù)臐沧⒐に?��,可以得到滿足國家相關(guān)標(biāo)準(zhǔn)的鈦合金鑄件。

參考文獻(xiàn):

[1] LMAM M A, CHU H P, RATH B B. Fatigue properities of titanium alloy Ti-6Al-2Cb-Ta-0.8Mo [J]. Corrosion Engineering, 1999, 48(9): 597–602.

[2] 范玉利, 鈦合金鑄件在造船工業(yè)中的應(yīng)用[J]. 艦船科學(xué)技術(shù) 1997, 19(2).

[3] 胡和平, 楊學(xué)東, 鄭申清. 鈦合金泵體鑄造工藝研究 [J]. 材料開發(fā)與應(yīng)用, 2010: 35–37.

相關(guān)鏈接