鈦及鈦合金不僅具有熔點高�����、無磁性���、熱膨脹系數(shù)低、比強度(材料的強度與其密度之比)和比剛度(材料的彈性模量與其密度的比值)高的綜合力學性能��,還擁有耐腐性能好���、耐生物侵蝕等許多優(yōu)異特性�����。TA9鈦合金(TA9鈦棒��、TA9鈦管)主要應用于稀鹽酸����、稀硫酸�����、稀磷酸環(huán)境���,也廣泛用于鈦設備以防止縫隙腐蝕,如用作列管式換熱器和紡織的噴絲頭等部件���。

1�����、矯直方法及矯直原理

1.1 斜輥矯直法

所謂斜輥矯直法�����,即上下兩個輥子以一定角度交錯分布����,軋材從上下兩排相互交錯排列的輥子之間通過時因受到多次反復彎曲而得到的對形狀缺陷的矯正,斜輥矯直機多用于管棒材的矯直�����。

1.2 矯直原理

矯直輥表面呈一定曲線形狀�����,并且與軋件成α 角布置��。在矯直輥的帶動下����,軋件既轉(zhuǎn)動又軸向移動,作螺旋前進運動���。軋件通過由交錯布置的矯直輥所構成的幾個彈塑性彎曲矯直單元����,各個斷面得到多次反彎�,達到一定程度的矯直。同時��,軋件在旋轉(zhuǎn)中得到不同方向的反彎����,也就能夠矯直多方向的原始曲率。軋件通過矯直輥時�����,每轉(zhuǎn)半周彎曲一次�,軋件容易得到多次彈塑性彎曲�����,所以一般斜輥矯直機的輥數(shù)不多���,構成1~ 3 個彈塑性彎曲單元����,就能達到所要求的矯直精度��。對于管材����,除沿長度方向上彎曲的曲率得到消除或減小外,斷面形狀也同時得到矯直[1]�。

2、矯直參數(shù)的計算

2.1 輥子的輥形設計

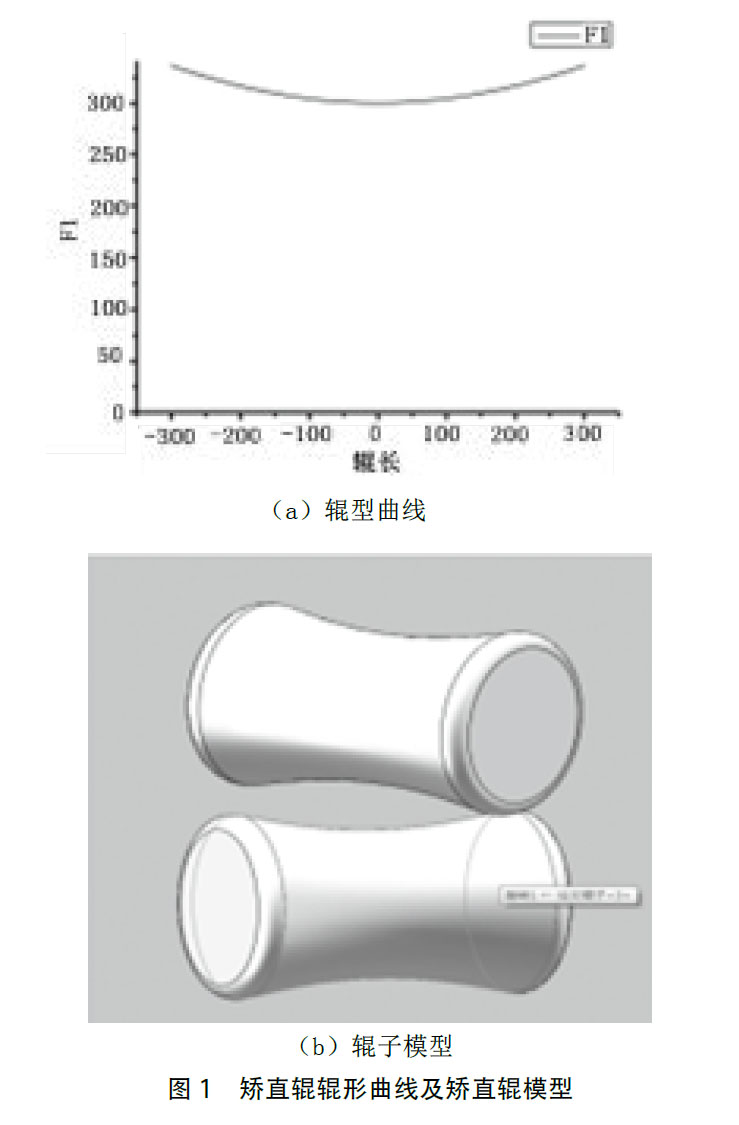

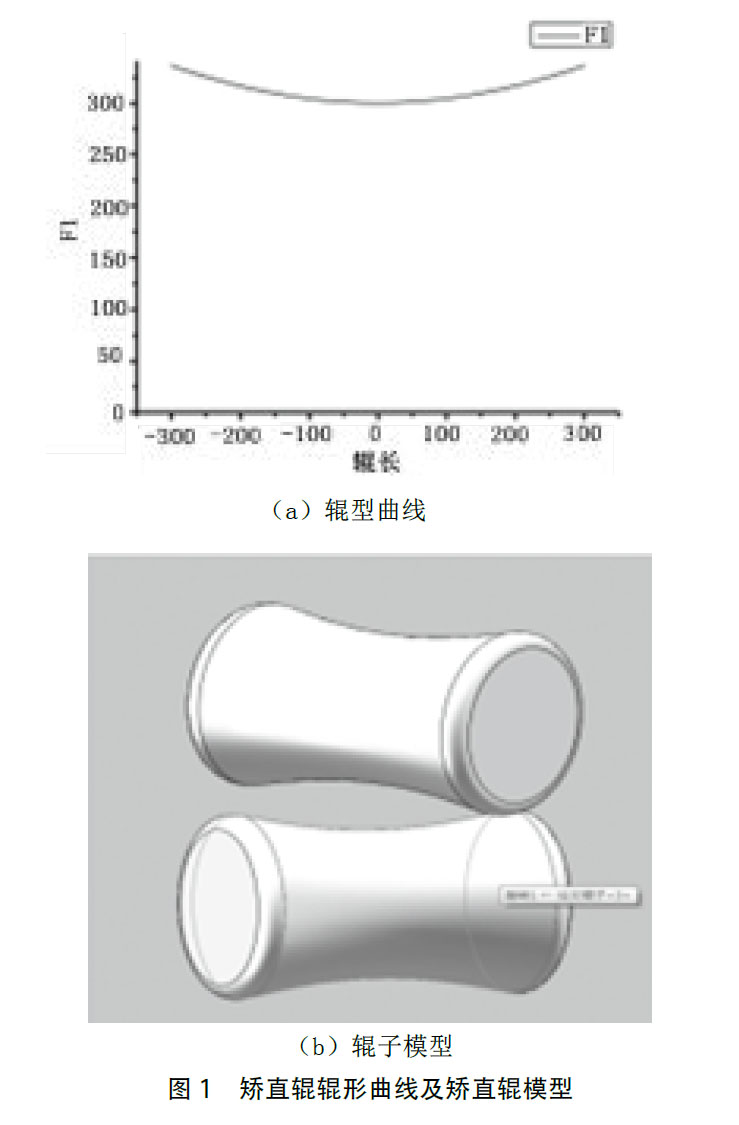

矯直機的輥子部分結構比較復雜����,為了適應有限元的模擬計算,根據(jù)矯直機輥子本身的特點�,對其進行合理簡化,利用SOLIDWORKS 建立矯直過程的三維模型�,得出的矯直輥

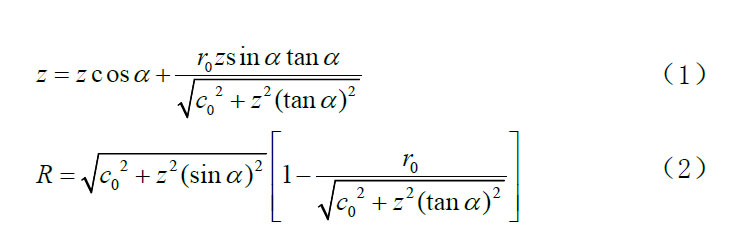

軸向的剖線方程如下:

式中,r0 為管材半徑����,mm����;R0 為矯直輥輥腰半徑,mm��;c0 為輥腰半徑與管材半徑之和��,mm。

利用origin 得出輥型曲線及輥子模型��,如圖1 所示�。

2.2 輥子傾角的選擇

輥子傾角的取值范圍為25°~ 43°。如果傾角過小���,則會降低矯直速度���,從而使生產(chǎn)效率下降����;傾角過大,輥子與管材的接觸線長度過短�����,接觸應力就會變大��,越容易產(chǎn)生缺陷��。隨著傾角的變大�����,管材旋轉(zhuǎn)一周前進的導程也變大�����,彎曲矯直次數(shù)為彈塑性變形區(qū)長度就會減少���,這會影響管材的最終矯直質(zhì)量[2-4]����。綜合以上因素���,筆者選取的輥子角度為α=30°。

2.3 輥長及輥距的選擇其輥距為:

其輥距為:

P=(2~2.5)L (3)

式中�����,L 為輥子全長�,L=Lg+2Rg;Rg 是輥子兩端圓角半徑����。

本文選用的管材直徑為7mm,故可得輥距為P=80mm�。

2.4 矯直速度的選擇

矯直速度是一個影響產(chǎn)量的最直接的因素�����。但是��,工件的轉(zhuǎn)速又要受到其原始的彎曲程度的限制����。原始的彎曲過大�����,工件咬入后的甩擺嚴重�,很容易損壞設備��,甚至造成人員傷害�。

本文中,速度v=0.36m/s��,vg=0.5Dgωg�,因Dg=7mm��,故ωg=34.28rad/s��。

3、有限元模型建立及矯直過程仿真

3.1 模型的建立

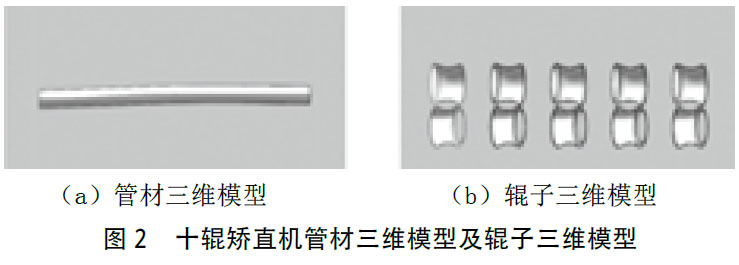

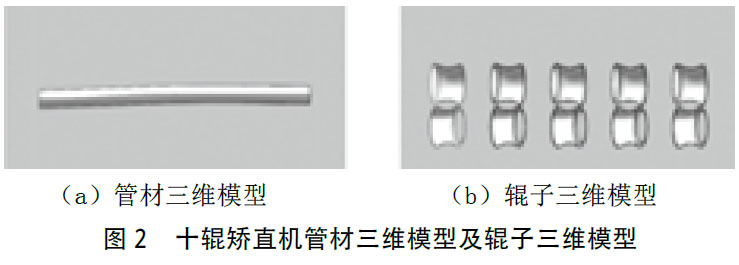

本文使用的薄壁細管模型長200mm��,為了咬入的方便以及加快計算機的計算速度, 將細管分為兩部分�,即直管部分和彎管部分,設定為直管部分100mm��,彎曲部分100mm�����,

彎曲部分是通過螺旋線投影到基準面上而建立的掃描路徑����,彎管部分設計參照正余弦曲線��,管材的原始軸線最大偏差為1.8mm�。而管材在矯直過程中的變形都很復染,結合計算

機的分析能力和網(wǎng)格的劃分情況�����,在建立十棍矯直過程的有限元模型時�,必須進行簡化為由五對上下對稱布置、呈一定傾斜角度的矯直輥����,其模型如圖2所示��。

3.2 矯直過程仿真

管材的整個矯直過程如圖3 所示,管材在矯直開始階段�����,管材經(jīng)過外部作用進入矯直輥中��,矯直輥將管材咬住�����,此時通過等效應力云圖可以看出�����,管材在咬入過程中����,由于管材與矯直輥剛開始接觸產(chǎn)生了碰撞,管材受力不均勻��,進入矯直輥的端部局部發(fā)生了塑性變形��,出現(xiàn)了應力集中的現(xiàn)象����,并且產(chǎn)生集中應力的部位相對對稱,說明了管材很好地進入矯直輥輥腔中��。

管材經(jīng)過咬入階段��,順利進入矯直輥輥腔���,由矯直輥與管材之間的摩擦力帶動管材前進。此時����,管材由咬入階段進入穩(wěn)定矯直階段。管材的前部分矯直過程可以看出���,管材與矯直輥進行了良好的接觸����,矯直輥系的第一對輥與第三對輥起到了很好的導向作用�����,使管材的矯直過程平穩(wěn)進行,管材并未出現(xiàn)擺動����、拋出等現(xiàn)象。在矯直過程中����,輥子與管材之間接觸產(chǎn)生的最大壓力在420MPa 以下���,但大于400MPa���,說明輥子與管材之間進行接觸時,管材發(fā)生彈塑性變形����,這符合管材矯直原理。

4�、結論

根據(jù)斜輥矯直機矯直原理,本文所設計的矯直輥及各種參數(shù)符合矯直需求且可以很好地對管材進行矯直�。管材矯直過程是反復壓彎、壓扁�����,低速咬入、低速拋出���,可使管材直線度保持在1.5mm 以下。

參考文獻

[1] 崔甫. 矯直原理與矯直機械[M]. 北京:冶金工業(yè)出版社����,2002.

[2] 薛艷杰.6+2 復合管材矯直機輥型曲線設計及有限元仿真[D].秦皇島:燕山大學���,2012:7.

[3]A M 馬斯基列遜. 管材矯直[M]. 北京:機械工業(yè)出版社�,1978.

[4] 連家創(chuàng). 矯直理論與卷曲理論[M]. 北京:機械工業(yè)出版社�����,2011.

TA9 Tube Ten Roll Straightening Process SimulationWang Chang, Hu Zhixin(College of Mechanical Engineering, Inner MongoliaUniversity of Science and Technology, Baotou 014010)

Abstract: In this paper, the model of ten roll straighteningmachine is established by using hyperbolic roller type, andthe straightening simulation analysis of the superfine titanium

alloy pipe is carried out with LS-DYNA. The improvement oftube straightening quality is analyzed, and the correctness ofstraightening process parameters is reflected. Because of the finerpipe, the selection of the dip angle is also analyzed to improve theaccuracy of the titanium alloy pipe straightening, and to improve

the practical production of some reference basis.

Key words: titanium alloy pipe, ten roll straightener,flattening quantity, inclination angle, LS-DYNA

相關鏈接