鈦合金管材是鈦合金半成品中的一個(gè)重要品種,已形成批量生產(chǎn)能力的鈦管材中90%以上是純鈦管,其余是TA18(Ti3Al2.5V)鈦合金管���,分為無縫管和有縫管。冷塑性加工是制備無縫管材的主要工業(yè)化生產(chǎn)工藝,按加工方法又分為軋制管��、擠壓管���、拉拔管以及上述加工方法組合生產(chǎn)的管材等��;有縫管包括焊接管和焊接軋制管�����。

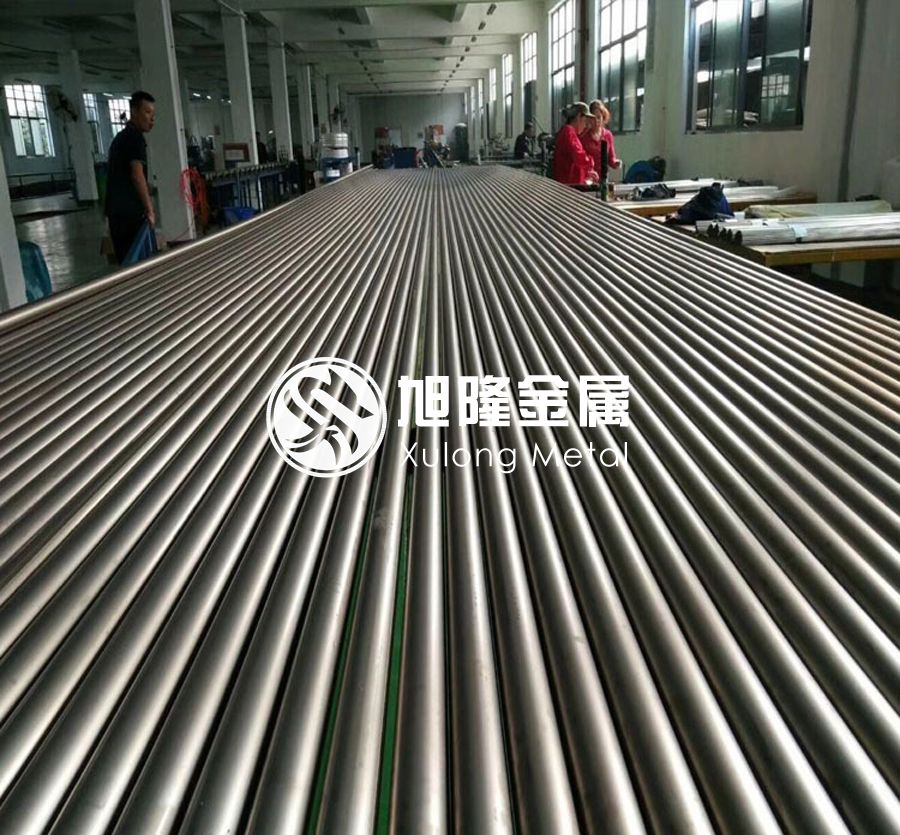

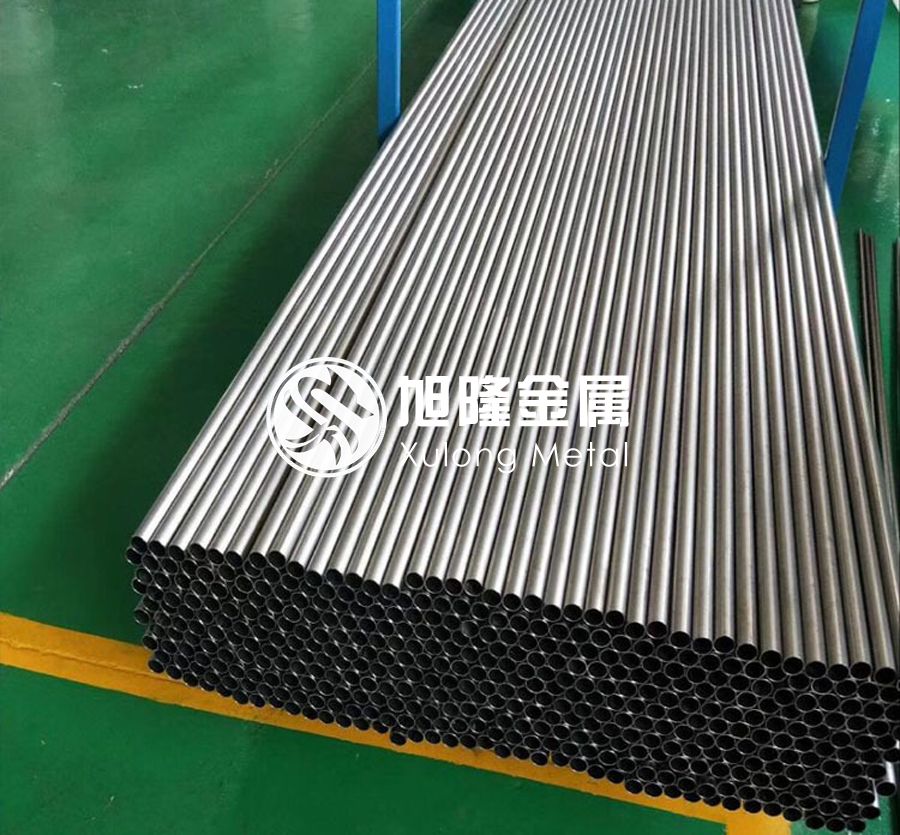

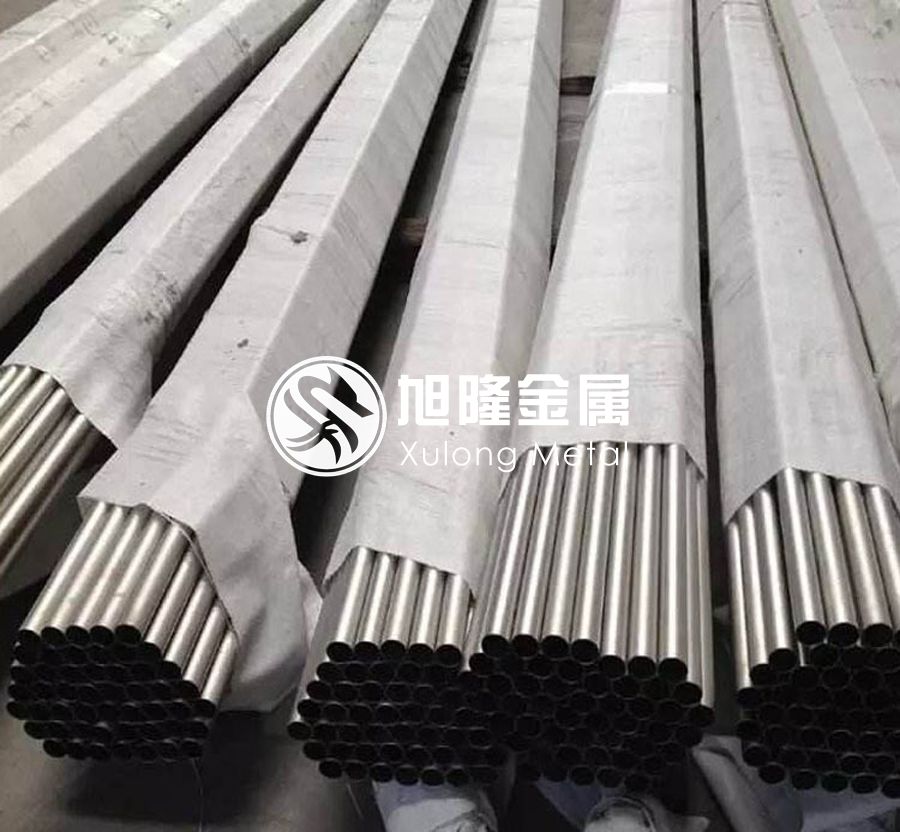

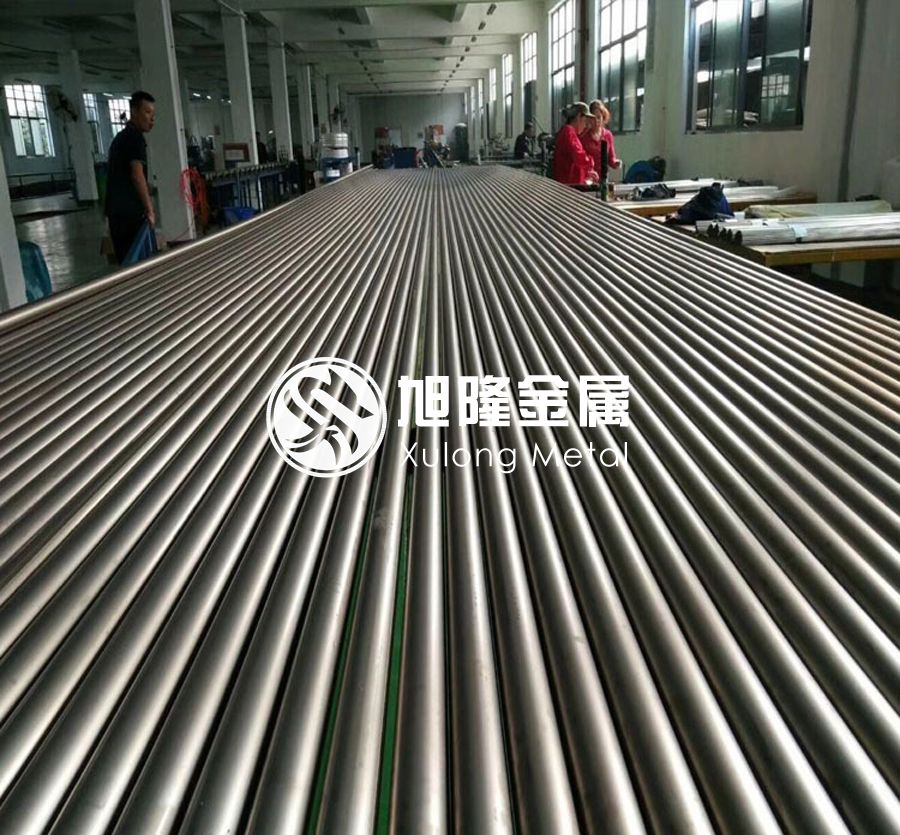

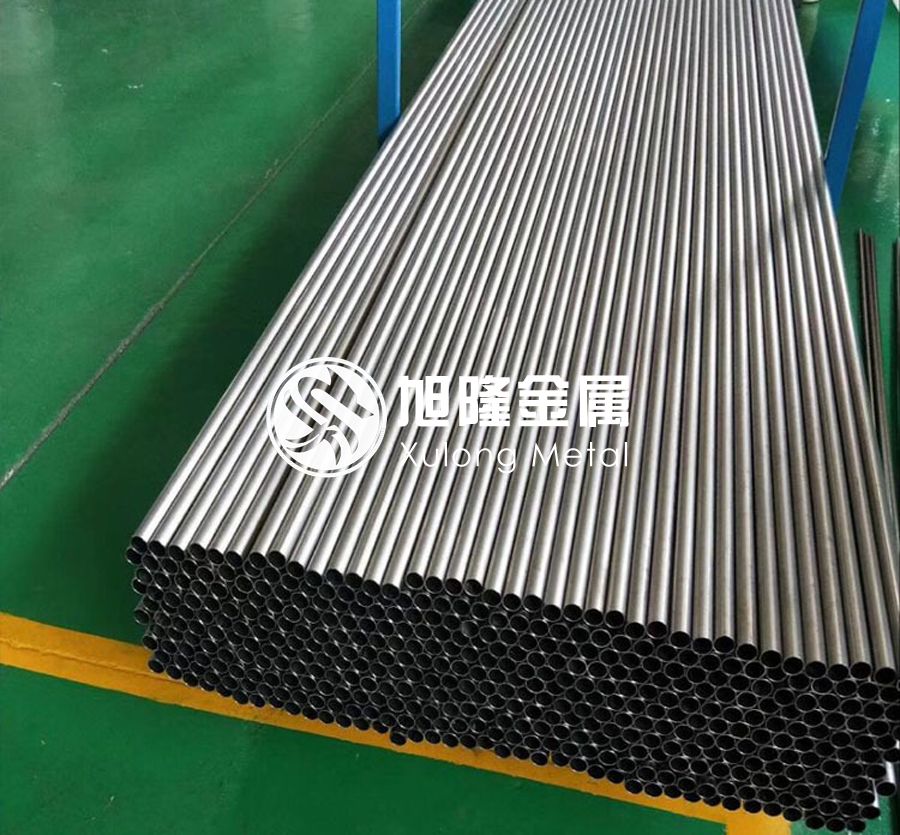

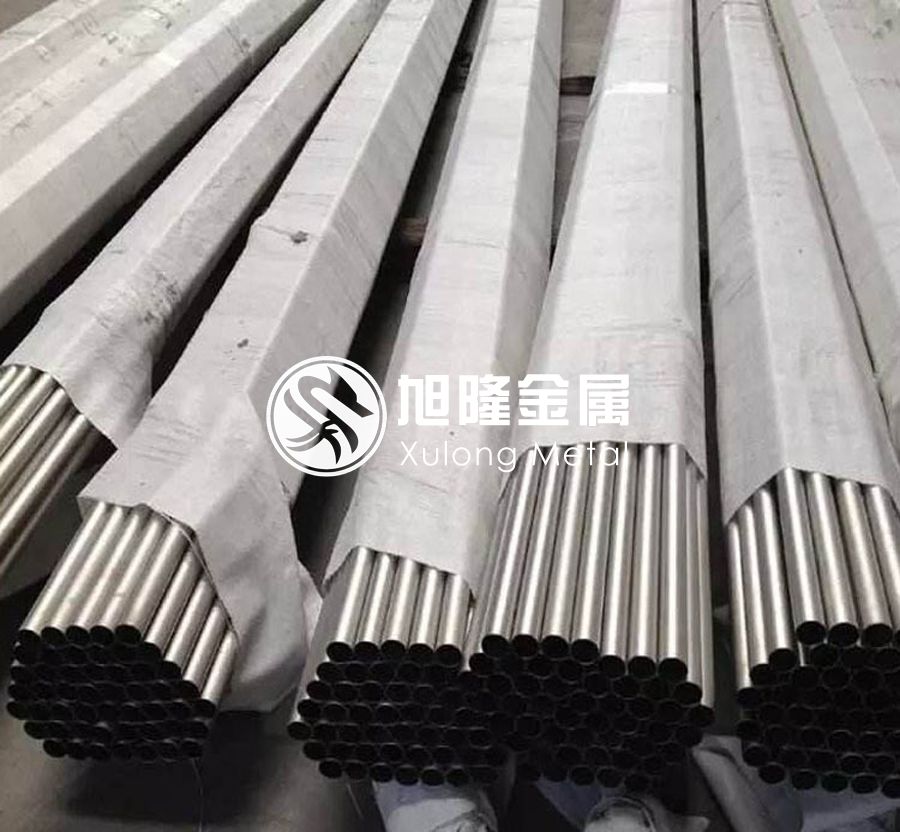

鈦屬稀有金屬��,價(jià)格高昂�,工業(yè)中使用最多的還是薄壁的鈦及鈦合金無縫管�����,在承壓以及重要管道上應(yīng)用��,生產(chǎn)工藝過程包括管坯制備��、冷變形(軋制��、擠壓�����、拉拔)���、熱處理、精整及檢驗(yàn)等五部分��。與無縫管相比,焊接管壁厚均勻�����,長度不受限制�����,生產(chǎn)連續(xù)化�����、周期短,成本低����,有很大的競爭優(yōu)勢,可大量應(yīng)用�。但焊接管受組織均勻性的影響,在安全性����、可靠性要求較高的領(lǐng)域仍受限制����。鈦合金管材的加工工序最多�����,加工難度也更大。

作為優(yōu)異的輕量化結(jié)構(gòu)材料���,鈦工業(yè)是靠航空工業(yè)發(fā)展起來的�����。鈦合金管材廣泛應(yīng)用于飛機(jī)的管路系統(tǒng),如液壓管路��、燃油管路��、引氣管路等����,是飛機(jī)的生命線����,被譽(yù)為飛機(jī)的“血管”�。鈦合金管材可用于運(yùn)動器材領(lǐng)域�����,國際上廣泛采用Ti3Al2.5V合金管制造賽車和山地車等車架材料�����。同時(shí)�,鈦合金材料具有極為突出的耐工業(yè)腐蝕氣氛及海水腐蝕的性能��,還廣泛應(yīng)用在能源�、電力、石油��、化工����、海洋勘探��、海水淡化���、醫(yī)藥����、紡織造紙等民用工業(yè)。

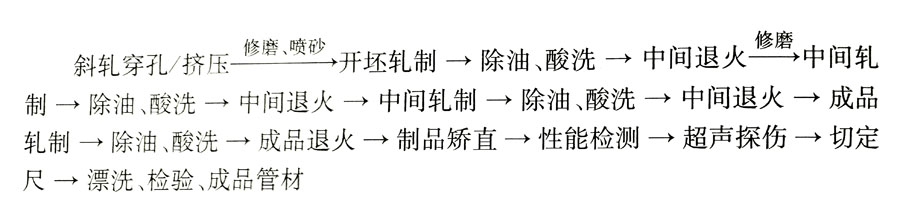

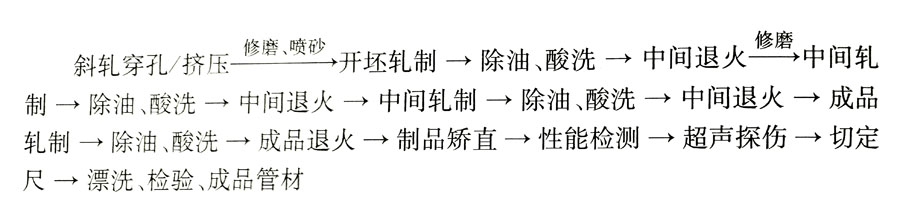

1��、鈦合金管材生產(chǎn)工藝流程

鈦合金管材生產(chǎn)工藝典型流程如下:

管坯的內(nèi)外表面不允許有裂紋����、折疊��、擠壓深溝、氧化皮及其他缺陷�����。管坯需經(jīng)矯直�,不直度不大于2.5mm/m~3.0mm/m。在第一次軋制開坯后��,管材表面要用無芯磨床磨削或用其他方法去除0.1mm~0.15mm厚度�����,并進(jìn)行酸洗退火���,然后再軋制�。

2����、鈦合金管材軋制工藝實(shí)例與分析

以下是Ti3Al2.5V鈦合金管材的某一種制備參數(shù):

1)合金制備500kg自耗爐:經(jīng)過兩次真空熔煉,合金元素采用中間合金方式壓入電極�����。

2)鍛造:鑄錠扒皮后在1t空氣錘鍛打��,一火1030℃開鍛�,二火950℃開鍛�����,終鍛溫度≥750℃���。

3)擠壓:在400t擠壓機(jī)上坯料涂玻璃粉漿潤滑,加熱溫度為850℃ ~ 880℃�����,采用d82mm模筒擠壓。

4)管坯酸洗:50℃~80℃���, 10min ~ 15min���。

5)冷軋:LD-60及LD-30三輥軋管機(jī),道次變形量20% ~ 35% 退火間總變形量40% ~ 55%����。

6)中間退火制度:780℃�,保溫1h~2h,真空度≤2.2x10-2Pa���。

7)成品退火制度:750℃,保溫1h~2h�,真空度≤2.2x10-2Pa���。

冷軋工藝的幾個(gè)影響因素:

1)變形量:變形量的大小根據(jù)鈦及鈦合金的塑性高低確定��。例如:TA1和TA2的道次變形量為20% ~ 60%,兩次退火間的總變形量為40% ~ 75%��。除考慮變形量外,還必須考慮減徑量與減壁量的比值Q對產(chǎn)品質(zhì)量的影響�����,無論變形量是多少���,當(dāng)Q值>1.35時(shí)TC2管材都將出現(xiàn)裂紋��。

2)工藝潤滑和冷卻:冷軋過程中必須對軋輥表面與管材表面之間進(jìn)行潤滑和冷卻����。潤滑劑及冷卻劑可查閱有關(guān)手冊���。例如:使用10號~30號機(jī)油。

3)溫軋:國際上研制生產(chǎn)無縫管材的技術(shù)是溫軋加冷軋技術(shù)���。生產(chǎn)精密薄壁管材時(shí)常采用此技術(shù)���,此技術(shù)特別適合于塑性低�、中強(qiáng)和高強(qiáng)鈦合金管材的生產(chǎn)。溫軋溫度范圍在300℃~400℃之間,這時(shí)強(qiáng)度下降不多�,而伸長率和斷面收縮率提高較大。

相關(guān)鏈接