1�����、鈦及鈦合金傳統(tǒng)加工方法

鈦及鈦合金加工的傳統(tǒng)方法主要有鑄錠冶金(或塑性加工)、鑄造和粉末冶金3種��。鈦及鈦合金鑄錠冶金的工藝方法是將海綿鈦、中間合金或純金屬熔鑄成鑄錠�,再冷熱加工成鈦材�����。鑄錠加工方法包括鍛造�����、軋制��、擠壓�����、拉拔�、沖壓和旋壓等����,其中鍛造是必不可少��、最基本���,也最重要的方法����,其次是軋制����,少部分鈦材是擠壓和拉拔成材的��,旋壓屬于補充方式�,使用最少。這5種鈦材鑄錠加工方法各有其特點�����,具有互補性�����。在鈦及鈦合金材料加工過程中�����,如果一種方法不夠�����,則可以通過幾種方法加工制成各種形狀和規(guī)格的鈦合金成品或半成品�。鈦合金的塑性加工具有變形抗力大���、塑性低�����、屈服強度和抗拉強度比高、回彈大��、對缺口敏感�、變形過程易與模具黏結(jié)、高溫加熱時易氧化等特點�,鈦合金塑性加工比鋼���、銅和鋁困難�。

2、鈦合金鑄錠加工工藝

1)鍛造

由于鈦合金顯微組織容易受到加工變量的影響��,顯微組織控制是鈦合金成功加工的根本��,因此鍛造的主要目的之一是獲得鈦材的綜合力學性能��。鈦及鈦合金鍛造按照加熱溫度可分為:低于β轉(zhuǎn)變點的(α+β)鍛和高于β轉(zhuǎn)變點為主的β鍛��。在(α+β)區(qū)的加工溫度越高�����,冷卻時可轉(zhuǎn)變的β相越多����。截面尺寸要求是重要的��,加工操作的次數(shù)是多次�����,常規(guī)鍛造要求兩次或三次操作����,而等溫鍛造只要求一次�。(α+β)鍛造對顯微組織的影響是累積的,尤其α形貌的變化��,因此��,每一次成功的(α+β)加工操作對前面操作得到的組織產(chǎn)生變化�����。鍛造期間β合金中的α相轉(zhuǎn)變是不普遍的�����,因此β合金的典型鍛造在β轉(zhuǎn)變點以上�����。

β鍛是一種大部分或全部鍛造加工在高于β轉(zhuǎn)變點以上溫度完成的鍛造技術(shù)�。β鍛合金的組織為轉(zhuǎn)變的β或針狀顯微組織�����。盡管β鍛后的屈服強度通常不如(α+β)鍛造的高,但缺口拉伸強度和斷裂韌度比較高���。因此����,β鍛用于提高高溫性能和與斷裂有關(guān)的性能�,如蠕變抗力、斷裂韌度���、疲勞裂紋擴展抗力�����。事實上����,多個近期研制的α合金是設計成β鍛��,以獲得理想的力學性能。與(α+β)鍛相比�����,β鍛通常在強度和塑性有損失���。β鍛加工對顯微組織的影響不是累積的;高于β轉(zhuǎn)變點的每一個加工一冷卻一重新加熱循環(huán)���,前面加工的影響至少是部分損失,因為高于合金β轉(zhuǎn)變點溫度加熱引起再結(jié)晶��。B鍛在鍛造單位壓力具有明顯的降低和降低開裂傾向�����,但必須嚴格地控制鍛造加工條件�����,以避免不均勻的加工���、晶粒急劇的增長或較差的加工組織,所有的條件可能造成鍛件或相同鍛件的批次與批次之間力學性能是發(fā)生較大變化。

應變速率的影響:鈦合金在鍛造加工中是高應變速率敏感的�����。β和近β鈦合金的鍛造溫度下的應變速率敏感性更高�。然而,α和α-β合金的應變速率敏感性相對較小��。鈦合金常規(guī)鍛造中��,通常采用中間應變速率�����,以便獲得最佳變形可能�。采用快速應變速率鍛造技術(shù)��,如錘或機械壓力機鍛造�,鍛造期間的變形熱變得很重要����。由于鈦合金有相對較差的熱導率,溫度不平衡可能產(chǎn)生��,因此在鈦合金快速鍛造中,金屬溫度要經(jīng)常調(diào)整到考慮鍛造過程溫升����,或控制鍛造過程,減小溫度升高����。

熱模鍛和等溫鍛:模具溫度明顯高于常規(guī)鍛造加工的模具溫度����。這有降低模具冷效和能產(chǎn)生近凈形和凈形零件的優(yōu)點,因此這些加工也稱為近凈形鍛造加工��。這些加工技術(shù)主要用于鈦合金制造的飛機結(jié)構(gòu)件和發(fā)動機零件上���。

在等溫鍛造加工中,模具溫度與金屬鍛坯的溫度相同��。這可以完全消除模具冷效現(xiàn)象���,維持鍛坯在鍛造過程中的恒定溫度。這種加工允許相當慢的應變速率的應用���,因此利用流變應力的應變速率敏感性��,能生產(chǎn)凈形鍛件�����,容易應用于沒有機械加工或少量第二次機加工的凈形鍛件生產(chǎn)�����。

熱模鍛加工的特征為模具溫度高于常規(guī)鍛造模具溫度����,但低于等溫鍛造模具溫度,典型的熱模鍛的模具溫度比鍛坯溫度低110℃~225℃�。與等溫鍛相比�����,較低的模具溫度允許較寬的模具材料的選擇��,也能夠具有制造很薄和復雜形狀的能力��。用于熱模鍛和等溫鍛的鈦合金包括Ti-64�����、Ti-6242和Ti-1023。

2)軋制

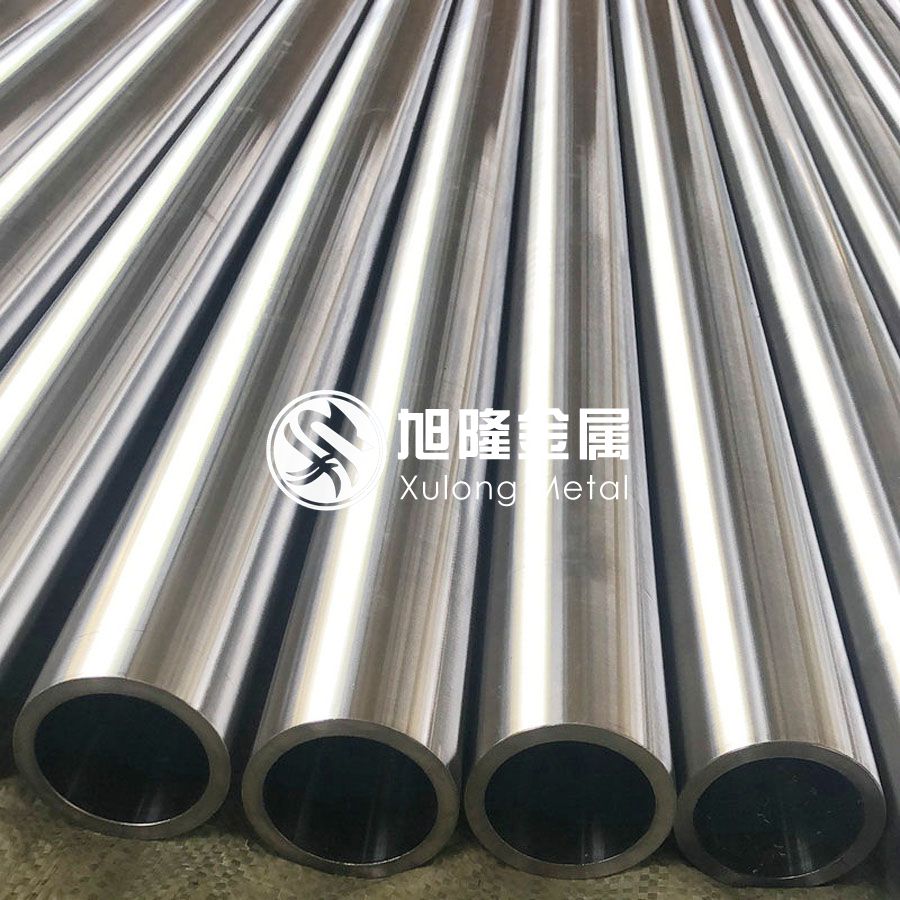

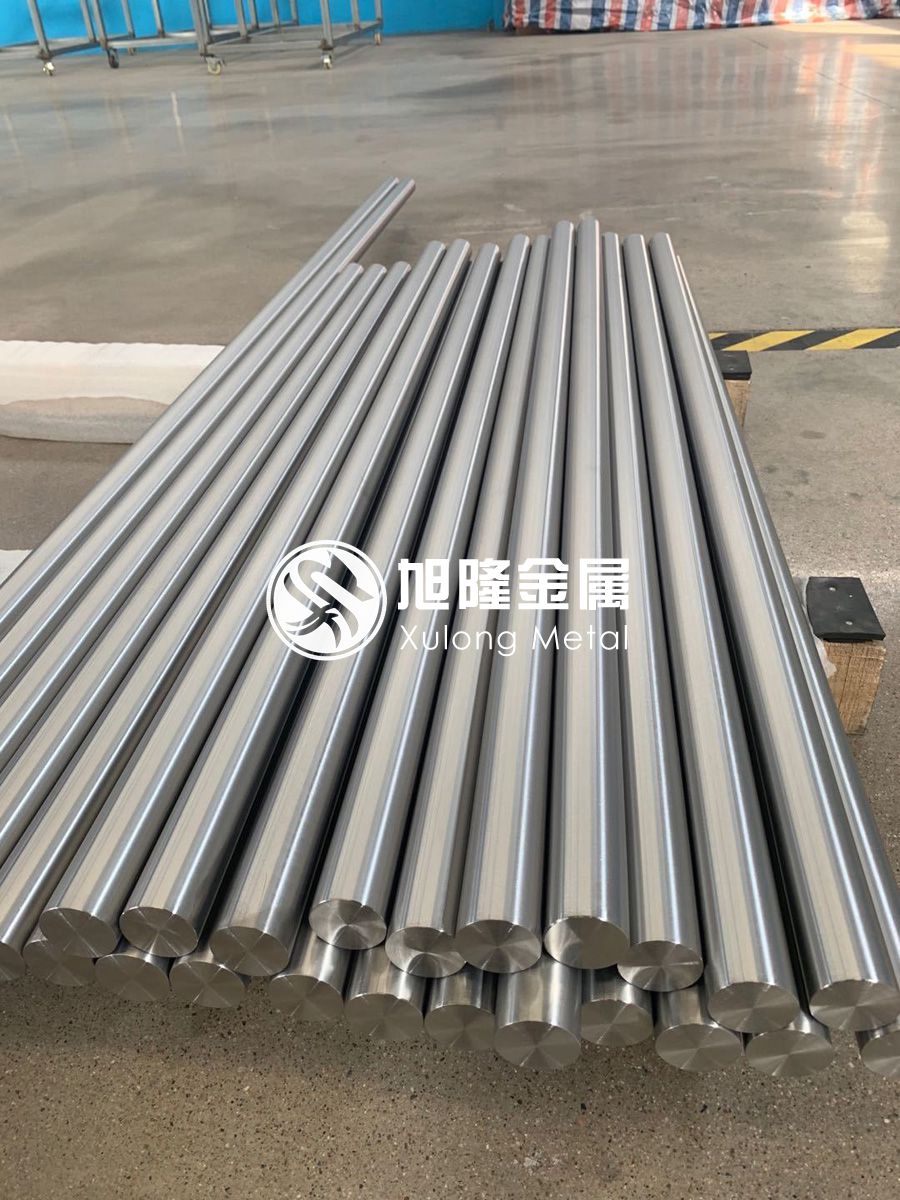

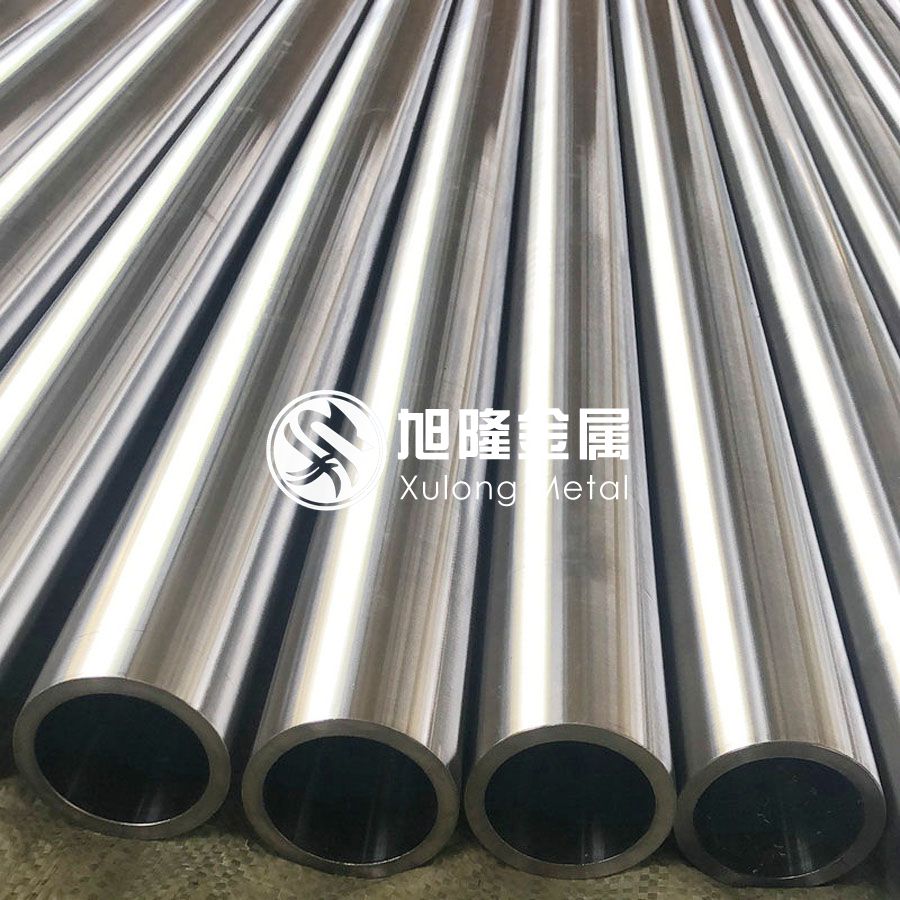

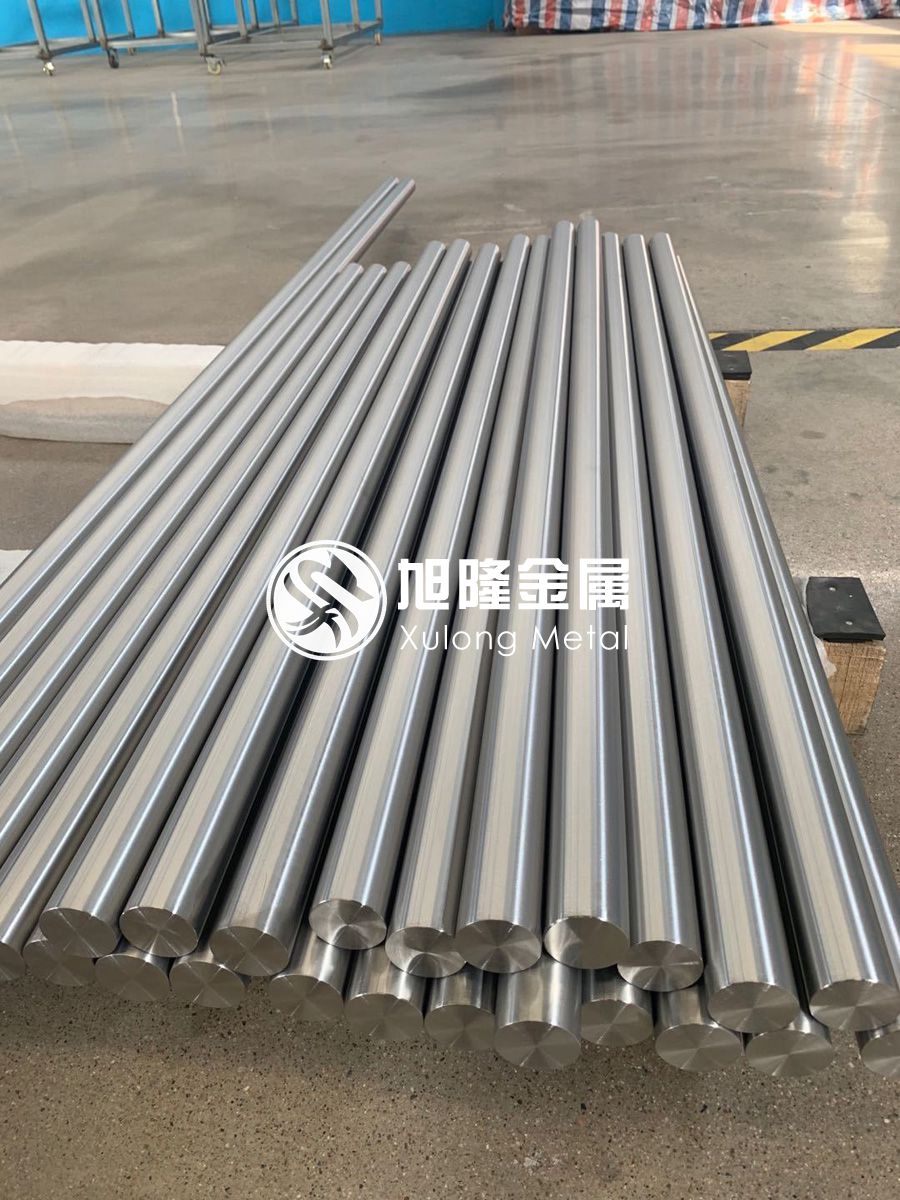

軋制工藝是一種生產(chǎn)鈦和鈦合金板棒管材和型材等產(chǎn)品的常用工藝���。采用軋制工藝生產(chǎn)的鈦合金表面質(zhì)量較高,內(nèi)部質(zhì)量穩(wěn)定���,尤其是可以生產(chǎn)薄壁�、變截面型材���。近年來發(fā)展了多種新型軋機��,如鈦合金環(huán)軋機設備�,根據(jù)軋制中環(huán)形件位置分為立式軋環(huán)機和臥式軋機;根據(jù)軋制方式又可分為徑向環(huán)軋機和徑向一軸向環(huán)軋機���。

3)擠壓

擠壓工藝也是一種生產(chǎn)鈦及鈦合金棒材�����、管材和型材等產(chǎn)品的最常用的方法���。按金屬流動及變形特征分類���,擠壓可分為正向擠壓、反向擠壓和特殊擠壓��。擠壓最基本的方法是正向擠壓和反向擠壓�����;特殊擠壓包括靜液擠壓����、連續(xù)擠壓����、包套擠壓、粉末擠壓和液態(tài)擠壓等�����。按擠壓溫度分類����,擠壓可分為熱擠壓�����、溫擠壓和冷擠壓���。溫擠壓發(fā)展比較晚,目前應用范圍比較小�����。擠壓法適合于批量小�����、品種與規(guī)格繁多的鈦合金管棒型材和線坯的生產(chǎn)���。對于截面復雜或薄壁的管材和型材、直徑與壁厚之比趨近于2的超厚壁管材�����,擠壓法是一種理想的塑性加工方法�����。對于難變形的�����、脆性大的鈦合金材料����, 如阻燃鈦合金、TiAl基金屬間化合物��,包套擠壓法是最切實可行的壓力加工方法�。

4)拉拔

隨著鈦及鈦合金的應用擴大�,近年來出現(xiàn)了許多新的拉拔工藝,如輥模拉伸�、超聲振動拉伸、無模拉伸���、鍍層一包套集束拉伸工藝等�。輥模拉伸是將坯料從旋轉(zhuǎn)的兩個輥間隙中拉出來��,其優(yōu)點是可以增加道次壓縮量���,減小拉伸過程的動力消耗�����,延長工具的使用壽命��。無模拉伸工藝是采用感應線圈或激光使鈦材局部加熱軟化�,并施加張力使鈦材變細����,優(yōu)點是不需要拉模和潤滑劑��、變形速率大����、效率高。應用鍍層-包套集束拉伸工藝首先將鈦絲表面鍍一層低碳鋼,再將帶鍍層的鈦絲裝人低碳鋼管內(nèi)�����,然后進行集束加工和中間退火,最后用硫酸去除低碳鋼包套和鍍層��。此工藝可生產(chǎn)5pm~30um規(guī)格的鈦合金超細絲����。

相關(guān)鏈接